Багатоступеневий конверсійний каталітичний реактор синтезу насичених, граничних вуглеводів з індукційним нагрівом реакційної зони

Формула / Реферат

1. Багатоступеневий конверсійний каталітичний реактор, що має реакційну камеру реактора з безперервним поданням у неї початкової вуглеводневої суміші, реакційна камера складена з декількох послідовно розташованих реакційних зон, в конструкції пристрою є формуючі кільцеві зони з каналами (вікнами) для проходу оброблюваної суміші в наступну зону, який відрізняється тим, що пристрій має перший ступінь конверсії і каталізу, складений з трьох основних блоків, розташованих один на одному зверху вниз і з'єднаних між собою каналами-проходами, в першому блоці розміщений конверсійний каталітичний реактор трубчатого типу, до нього підведені з одної сторони трубка вводу синтезу газу в реакційну камеру реактора, а з другої сторони підведені клеми від інверторного генератора струмів високої частоти для індукційного підігріву каталізатора і стабілізації температурного режиму каталізу в реакційній камері реактора, другий блок, розташований під першим блоком реактора і складений з холодильника турбулентно-деламінарного теплообмінника з отвором з'єднуючої труби для виводу синтезованих насичених, граничних вуглеводнів з першого ступеня конверсії і каталізу в конверсійний каталітичний реактор другого ступеня, третій блок першого ступеня конверсії і каталізу розміщений під другим блоком, складений з рідинного накопичувача сепаратора з підведеною до його корпусу відвідною трубкою з засувкою для виведення в збірник накопиченої рідини для її подальшої переробки, до кожного ступеня конверсії і каталізу підведений інверторний генератор струмів високої частоти, зверху на кришці і на нижній частині корпусу конверсійного каталітичного реактора розташовані датчики температури для контролю температури процесу конверсії і каталізу в реакційній камері реактора, керовані і зв'язані через вихід від кожного датчика усіх ступенів конверсії і каталізу з панеллю управління контролера, автоматичного пристрою, керуючого роботою не лише датчиками температури, але і інверторного генератора струмів високої частоти, від нього також підведений вихід кожного ступеня конверсії і каталізу на панель управління контролера, при цьому багатоступеневий конверсійний каталітичний реактор складений з декількох ступенів конверсії і каталізу, як мінімум трьох, монтованих на рідинному збирачеві, готовий отриманий газ насичених, граничних вуглеводнів з холодильника турбулентно-деламінарного теплообмінника третього ступеня конверсії і каталізу по вивідній трубі направлений користувачу

2. Багатоступеневий конверсійний каталітичний реактор за п. 1, який відрізняється тим, що кожний ступінь конверсії і каталізу дає приріст синтезу насичених, граничних вуглеводнів більше ніж на 20 %, каталітичний конверсійний реактор працює при будь-яких тисках в тому числі і при мінусових (вакуумних), та контролер автоматично здійснює керування процесу конверсії і каталізу на всіх ступенях.

3. Багатоступеневий конверсійний каталітичний реактор за п. 2, який відрізняється тим, що для здійснення процесу каталізу використані швидкознімні картриджі з каталізатором, при затравці каталізатора картриджі оперативно змінені, з ними проведена реактивація для їх повторного використання.

Текст

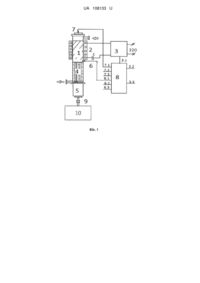

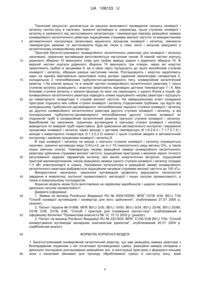

Реферат: Багатоступеневий конверсійний каталітичний реактор має реакційну камеру реактора з безперервним поданням у неї початкової вуглеводневої суміші, реакційна камера складена з декількох послідовно розташованих реакційних зон. В конструкції пристрою є формуючі кільцеві зони з каналами (вікнами) для проходу оброблюваної суміші в наступну зону. Пристрій має перший ступінь конверсії і каталізу, складений з трьох основних блоків, розташованих один на одному зверху вниз і з'єднаних між собою каналами-проходами. В першому блоці розміщений конверсійний каталітичний реактор трубчатого типу, до нього підведені з одної сторони трубка вводу синтез газу в реакційну камеру реактора, а з другої сторони підведені клеми від інверторного генератора струмів високої частоти для індукційного підігріву каталізатора і стабілізації температурного режиму каталізу в реакційній камері реактора. Другий блок, розташований під першим блоком реактора і складений з холодильника турбулентноделамінарного теплообмінника з отвором з'єднуючої труби для виводу синтезованих насичених, граничних вуглеводнів з першого ступеня конверсії і каталізу в конверсійний каталітичний реактор другого ступеня. Третій блок першого ступеня конверсії і каталізу розміщений під другим блоком, складений з рідинного накопичувача сепаратора з підведеною до його корпусу відвідною трубкою з засувкою для виведення в збірник накопиченої рідини для її подальшої переробки. До кожного ступеня конверсії і каталізу підведений інверторний генератор струмів високої частоти. Зверху на кришці і на нижній частині корпусу конверсійного каталітичного реактора розташовані датчики температури для контролю температури процесу конверсії і каталізу в реакційній камері реактора, керовані і зв'язані через вихід від кожного датчика усіх ступенів конверсії і каталізу з панеллю управління контролера, автоматичного пристрою, керуючого роботою не лише датчиками температури, але і інверторного генератора струмів високої частоти, від нього також підведений вихід кожного ступеня конверсії і каталізу на панель управління контролера. Багатоступеневий конверсійний каталітичний реактор складений з декількох ступенів конверсії і каталізу, як мінімум трьох, монтованих на рідинному збирачеві, готовий отриманий газ насичених, граничних вуглеводнів з холодильника турбулентно-деламінарного теплообмінника третього ступеня конверсії і каталізу по вивідній трубі направлений користувачу UA 108133 U про видачу патенту: UA 108133 U UA 108133 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до нафтової, хімічної, вугільної промисловості та інших галузей народного господарства для вирішення енергетичних завдань для побутових і промислових потреб, шляхом отримання насичених, граничних вуглеводнів з газових фракцій синтез газу, попередньо отриманого при газифікації твердого органічного, наприклад бурого вугілля і інших твердих органічних сполук, а також при утилізації побутових відходів при їх газифікації. Корисна модель може бути також використана в комунальному господарстві, енергетиці, металургії. 7 Відомим аналогом є винахід Російської Федерації RU № 2004105050, МПК С01В 3/34, B01J 7/00 "Спосіб конверсії вуглеводнів і конвертор для його здійснення", опублікована 27.07 2005 р. Спосіб конверсії вуглеводнів, що включає стадію попереднього нагріву парової вуглецевої суміші і одночасного охолодження конвертованого газу, що виходить з конвертора, в теплообмінник, і далі стадію попереднього нагріву, стадію первинної парової конверсії, стадію вторинної парової конверсії і стадію окислення горючих газів, в конверторі, конверсію вуглеводнів виконують у вигляді петлі, замикають на стадії нагріву початкової вуглеводневої сировини і одночасним охолодженням повністю конвертованого газу, в теплообмінник, а також проходить стадію попередньої парової конверсії парової вуглецевої суміші, діючої в політермічному режимі в конверторі. Конвертор, включає внутрішню насадку, виконану за допомогою гофрованих пластин, що утворює прямі канали квадратного перерізу, з розташованими зонами первинної парової конверсії вуглеводневої сировини, зони вторинної парової конверсії, зони непрямого попереднього нагріву парової вуглеводневої суміші, зони окислення горючих газів частково конвертованого газу і зони охолодження повністю конвертованого газу, відрізняється тим, що внутрішня насадка конвертора виконана у вигляді двох, розміщених одна в одній циліндричних склянок, внутрішня з яких додатково має в каналах гофровані пластини, зону попередньої політермічної парової конверсії парової вуглеводневої суміші та зону непрямого нагріву заздалегідь конвертованого газу. До недоліків аналога належить вузький спектр отриманих вуглеводнів при їх конвертації з використанням громіздкого обладнання з великим ступенем енергоємності. Відомим аналогом є винахід № 61888, МПК В01J 2/00, В01J 5/00, В01J 9/24, B01J 23/46, B01J 23/89, С01В 3/38, С01В 3/48, "Спосіб і пристрій для отримання синтез-газу", опублікований в офіційному бюлетені "Промислова власність"№ 12, 15.12 2003 р. Спосіб одержання синтезгазу паровим риформінгом гарячої вуглеводневої сировини в трубчастому реакторі, що обігрівається, у присутності каталізатора на носії, виконаного у вигляді тонкого шару на стінці трубчастого реактора, з наступним відводом синтез-газу, який відрізняється тим, що реакцію проводять у присутності каталізатора, виконаного на внутрішній стінці трубчастого реактора, зовнішня стінка якого піддається обігріву, гаряча вуглеводнева сировина являє собою продукт, одержаний шляхом непрямого теплообміну з топковими газами в присутності каталізатора риформінгу, виконаного у вигляді тонкого шару на внутрішній стінці теплообмінника, додаткову кількість гарячої вуглеводневої сировини додають до продукту непрямого теплообміну, газ, одержаний на стадії риформінгу, піддають додатковій стадії риформінгу в присутності нерухомого шару каталізатора. Пристрій для одержання синтез-газу, що містить трубчастий реактор, що обігрівається, з каталізатором на носії, виконаним у вигляді тонкого шару на стінці трубчастого реактора, при цьому реактор має ввід для подачі гарячої вуглеводневої сировини і вихід для виводу синтез-газу, який відрізняється тим, що каталізатор виконаний у вигляді тонкого шару на внутрішній стінці трубчастого реактора, зовнішня стінка якого виконана з можливістю обігріву, вихід трубчастого реактора сполучений з додатковим апаратом риформінгу з нерухомим шаром каталізатора риформінгу, розташованим у ньому, містить теплообмінник непрямого типу, що має каталізатор, виконаний у вигляді тонкого шару на стінці теплообмінника, теплообмінник непрямого типу виконаний у вигляді спіралі, що попередньо нагрівається, вихід теплообмінника непрямого типу приєднаний до вводу трубчастого реактора, вихід теплообмінника непрямого типу обладнаний лінією для подачі додаткової кількості вуглеводневої сировини. До недоліків аналога можна віднести разове використання каталізатора, нанесеного в вигляді тонкого шару на внутрішні стінки реактора, що ускладнює безперервний процес отримання синтез-газу. Для заміни і нанесення тонкої плівки каталізатора на стінки реактора вимагається додатковий час і затрати на зупинку реактора, встановлення плівки і подальшу обкатку обладнання для проведення синтезу. Найближчим аналогом до корисної моделі винахід Російської Федерації RU № 2221835, 7 МПК C10G 9/36 B01J 7/00, "Спосіб конвертування вуглеводнів каскадним окислюючим крекінгом", опублікований 20.01 2004 р. Спосіб конвертації вуглеводнів в газоподібні продукти шляхом нагріву їх у присутності окисника, що відрізняється тим, що заздалегідь підготовлену початкову суміш вуглеводнів і окисника нагрівають до заданої, нижче самозаймання, 1 UA 108133 U 5 10 15 20 25 30 35 40 45 50 55 60 температури і подають в реакційну зону реактора, в якій процес окислення ініціюють активатором, нагрітим дещо вищу за температуру підігрітої суміші, при цьому з метою більше глибокого розщеплювання вуглеводня або зміну його складу отримуваної газової суміші процес проводять каскадно: послідовно в двох або декількох реакційних зонах реактора, подаючи в кожну зону додатково окисник, причому температуру нагріву активаторів в різних реакційних зонах встановлюють різною, з метою зниження температури в реакційній зоні, подають охолоджений окисник або " холодну" пару, або воду, а також можуть використати зовнішнє охолодження зон реактора, отримуючи в різних реакційних зонах суміші рідких і газоподібних вуглеводнів різного складу, їх відбирають для використання як готовий продукт, на каскад з більш високою температурою і ініціація процесу здійснюється поданням в зону гарячого окисника, частина суміші рідкого і газоподібного вуглеводню, отриманих в наступному каскаді, повертають в реакційну зону будь якого попереднього каскаду для більш глибокої конвертації. Реактор для конвертації вуглеводнів, що містить реакційну камеру з безперервним поданням у неї початкової вуглеводневої суміші для конвертації, відрізняється тим, що реакційна камера складається з декількох послідовно розташованих реакційних зон, в кожній з яких розміщені вводи для окисника (і добавок), активатори, відбірники газів, зони утворені конструктивними, наприклад, дисковими роздільниками, формуючі кільцеві зони з каналами (вікнами) для проходу оброблюваної суміші в наступну зону, при цьому реакційна зона сформована в " довгий" або спіралевидний канал реактора неконструктивними роздільниками зон в наступну зону, а чітко, однаковим розташуванням по напряму руху потоку оброблюваної суміші: місця входу суміші, місця введення окисника (добавок), місця активатора, місця виходу суміші газів з цієї зони в наступну, причому реактор виконаний прямоточний, з реакційними зонами, обмежений конструктивними перегородками, забезпеченими швидкісними шлюзами для проходження оброблюваної суміші і отриманих газів. Недоліком найближчого аналога є обмеження лінійки отримуваних газів вуглеводнів, а також в цілому в пристрої перевантажена конструкція конвертора, та на виході готової продукції значна її собівартість. В основу корисної моделі поставлена задача розробки і створення пристрою по конверсії і каталізу синтез газу з отриманням граничних насичених вуглеводнів, направлених на рішення енергетичних завдань і заміщення використання споживачем дороговартісного природного газу, створення компактного, економічного пристрою багатоступеневого конверсійного каталітичного реактора, працюючого при будь-яких тисках, в тому числі і при мінусових (при вакуумі) в каталітичному обладнанні, використовуючи індукційний нагрів реакційної камери реактора за допомогою, наприклад, інверторного генератора струмів високої частоти, вирішуючи енергетичні завдання із зниженням собівартості отриманої готової продукції. Поставлена задача вирішується тим, що багатоступеневий конверсійний каталітичний реактор, має першу ступінь конверсії і каталізу складену з трьох основних блоків, розташованих один на одному зверху вниз і з'єднаних між собою каналами-проходами, в першому блоці розміщений конверсійний каталітичний реактор трубчатого типу, до нього підведені з одної сторони трубка вводу синтез газу в реакційну камеру реактора, а з другої сторони підведені клеми від інверторного генератора струмів високої частоти для індукційного підігріву каталізатора і стабілізації температурного режиму каталізу і конверсії в реакційній камері реактора, другий блок, розташований під першим блоком реактора і складений з холодильника турбулентно-деламінарного теплообмінника з отвором в корпусі для з'єднуючої труби по виводу синтезованих насичених, граничних вуглеводнів з першого ступеня конверсії і каталізу в конверсійний каталітичний реактор другого ступеня конверсії і каталізу, третій блок першого ступеня конверсії і каталізу розміщений під другим блоком, складений з рідинного накопичувача сепаратора з підведеною до його корпусу відвідної трубки з засувкою для виведення в збірник накопиченої рідини для її подальшої переробки, до кожного ступеня конверсії і каталізу підведений інверторний генератор струмів високої частоти, зверху на кришці і на нижній частині корпусу конверсійного каталітичного реактора розташовані датчики температури, контролюючі температуру процесу конверсії і каталізу в реакційній камері реактора, керовані і зв'язані через вихід від кожного датчика усіх ступенів конверсії і каталізу з панеллю управління контролера, автоматичного пристрою, керуючого роботою не лише датчиками температури, але і інверторного генератора струмів високої частоти, від нього з кожного ступеня конверсії і каталізу також підведений вихід на панель управління контролера, при цьому багатоступеневий конверсійний каталітичний реактор складений з декількох ступенів конверсії і каталізу, як мінімум трьох, монтованих на рідинному збирачеві, готовий отриманий газ насичених, граничних вуглеводнів з холодильника турбулентно-деламінарного теплообмінника третього ступеня конверсії і каталізу по вивідній трубі направлений користувачу; кожний ступінь конверсії 2 UA 108133 U 5 10 15 20 25 30 35 40 45 50 55 60 і каталізу дає приріст синтезу насичених, граничних вуглеводнів більше ніж на 20 %, каталітичний конверсійний реактор працює при будь-яких тисках в тому числі і при мінусових (вакуумних), та контролер автоматично здійснює керування процесу конверсії і каталізу на всіх ступенях; для здійснення процесу каталізу використані швидкознімні картриджі з каталізатором, при затравці каталізатора картриджі оперативно змінені, з ними проведена реактивація для їх повторного використання. Корисна модель пояснюється кресленнями. На Фіг. 1 представлена принципова схема першого ступеня конверсії каталітичного конверсійного реактора і здійснення автоматичного контролю керування нагрівом і його роботою. Де, 1 - конверсійний каталітичний реактор трубчатого типу, 2 - індукційний підігрів конверсійного каталітичного реактора 1, 3 - інверторний генератор струмів високої частоти для індукційного нагріву, 4 - холодильник турбулентноделамінарного теплообмінника, 5 – рідинний накопичувач сепаратора, 6 - датчик температури на вході в конверсійний каталітичний реактор 1, 7 - датчик температури на виході з конверсійного каталітичного реактора 1, 8 - автоматичний контролер і керівник процесами конверсії, 9 - вивідна трубка з засувкою, 10 - збірник рідини. На Фіг.2 представлений багатоступеневий, як мінімум триступеневий, конверсійний каталітичний реактор синтезу насичених, граничних вуглеводів з індукційним нагрівом реакційної зони. Перший ступінь конверсії і каталізу складений з трьох частин моноблока: перша частина конверсійний каталітичний реактор 1, з датчиками температури на вході 6 та на виході 7 реакційної камери конверсійного каталітичного реактора 1, другої частини - холодильника турбулентно-деламінарного теплообмінника 4 із з'єднуючою трубою для виводу синтезованих насичених, граничних вуглеводнів, третьої частини - рідинного накопичувача сепаратора 5, з відвідною трубою з засувкою 9 для виводу накопиченої рідини в збірник рідини 10. До першої частини моноблока, а саме до конверсійного каталітичного реактора 1 під'єднанні клеми індукційного підігріву 2 від інверторного генератора струмів високої частоти 3. Датчики 3.1, 3.2, 3.3, 6.1, 6.2, 6.3, 7.1, 7.2, 7.3 контролюють роботу і температуру процесу конверсії і каталізу для отримання насичених, граничних вуглеводнів і передають дані на панель контролера 8, який безпосередньо керує роботою всіх інверторних генераторів по індукційному підігріву реакційної камери конверсійних каталітичних реакторів 1 і датчиками температури 6 і 7 реактора 1, їх як правило три в кожному ступені (наприклад, для першого ступеня конверсії - 3.1,6.1,7.1). Каталізатор для конверсії і каталізу синтез газу в насичені, граничні вуглеводні розміщений в реакційній камері конверсійного каталітичного реактора 1 в знімних картриджах. Конверсійний каталітичний реактор виконаний в трубному виконанні, працюючим при будь-яких тисках у тому числі і при мінусових (вакуум) з періодично зйомник знімним каталізатором, у міру його затравки з подальшою регенерацією, у вигляді картриджа, каталізатор в реакційній камері реактора знаходиться в нерухомому шарі. Для стабілізації процесу екзотермічної реакції, що відбувається в реакційній камері конверсійного каталітичного реактора 1 передбачений холодильник турбулентно-деламінарного теплообмінника. Цей пристрій дозволяє регулювати температурний процес конверсії і каталізу газу в кожному моноблочному ступені конверсії і каталізу. Корисна модель працює наступним чином. Синтез-газ направляється через верхню ввідну трубу в реакційну камеру конверсійного каталітичного реактора 1 та проходить через каталізатор в нерухомому шарі, нагрітого індукційними струмами в контурі 2 до необхідних параметрів в залежності від складу застосованих каталітичних картриджів для виходу необхідних хімічних продуктів. Так, наприклад, вихід метану СН4 одного з насичених вуглеводнів можна досягнути з точністю 100 % за рахунок контролера 8 селективно керуючого процесом синтезу, змінюючи температурні режими. Індукційний генератор являє собою інверторний блок живлення з високочастотними струмами нагріву з частотою до 100 кГц. Датчики 7 і 6 реактора 1 контролюють тепловий режим, стабілізуючи нагрів до потрібних параметрів оптимальних при отриманні тих, або інших вуглеводнів. Після проходження хімічної реакції конверсії і каталізу в конверсійному каталітичному реакторі 1 отримані гази спрямовуються в холодильник 2 теплообмінника турбулентно деламінарного типу першого ступеня конверсії і каталізу. Тут газ охолоджується до необхідних параметрів і спрямовується по з'єднувальній трубі в наступний аналогічний ступінь конверсії і каталізу, безпосередньо в другий конверсійний каталітичний реактор 1 другого ступеня конверсії і каталізу. У багатоступеневому пристрої передбачені три аналогічні ступені для отримання заданого якісного синтез продукту насичених, граничних вуглеводнів. Рідкі побічні продукти сконденсовані в теплообміннику турбулентно - деламінарного типу виводяться в рідинній накопичувач сепаратора 5, з якого у міру накопичення рідина виводиться у збірник рідини 10 для її подальшої переробки. Картриджі з каталізатором швидкознімні, при затравці каталізатора оперативно міняються і проходять реактивацію для їх повторного використання. 3 UA 108133 U 5 10 15 20 25 30 35 40 45 50 Технічний результат досягається за рахунок можливості проведення процесу конверсії і каталізу синтез-газу в насичені, граничні вуглеводні в, наприклад, трьох ступенях конверсії і каталізу в залежності від застосованого каталізатора і температури підігріву реакційної камери конверсійного каталітичного реактора індукційними струмами високої частоти та використанням автоматичного контролера селективно керуючого процесом конверсії і каталізу, змінюючи температурні режими та застосовуючи будь-які тиски в тому числі і мінусові (вакуумні) в каталітичному конверсійному реакторі. Пристрій багатоступеневого конверсійного каталітичного реактора для конверсії і каталізу насичених, граничних вуглеводнів виготовляється наступним чином. В нижній частині корпусу рідинного збирача 10 виконують отвір для трубки виводу рідини з рідинного збирача 10. В верхній частині корпуса рідинного збирача 10 виконують три отвори, через які жорстко закріплюють трубки із засувками 9, які в свою чергу під'єднують до трьох моноблоків ступенів конверсії і каталізу, зібраних раніше наступним чином. Розташовують і жорстко закріпляють один на одному вертикально орієнтовані знизу догори: рідинний накопичувач сепаратора 5, холодильник 2 теплообмінника турбулентно-деламінарного типу, конверсійний каталітичний реактор 1.На кожній кришці та в нижній частині конверсійного каталітичного реактора 1 трьох ступенів каталізу розміщають і жорстко закріпляють відповідно датчики температури 7 і 6. Між блоками ступеня каталізу є канали-проходи по яких газ переходить з одного блока в інший. До конверсійного каталітичного реактора підводять клеми індукційного нагріву реактора і під'єднуть до інверторного генератора 3 струмів високої частоти. На завершальному етапі складання пристрою з'єднують між собою ступені конверсії і каталізу з'єднуючими трубками, що йдуть від холодильника турбулентно-деламінарного теплообмінника першого ступеня конверсії і каталізу до другого конверсійного каталітичного реактора другого ступеня конверсії і каталізу, а від холодильника турбулентно-деламінарного теплообмінника другого ступеня конверсії по з'єднуючій трубі в конверсійний каталітичний реактор третього ступеня конверсії і каталізу. Вироблений газ насичених, граничних вуглеводнів в третьому ступені конверсії і каталізу виводиться по вивідній трубі користувачу. Для здійснення автоматичного контролю і керування процесами конверсії і каталізу через виходи з датчиків температури (6.1,6.2,6.3 і 7.1,7.2,7.3) і виходи з інверторного генератора (3.1,3.2,3.3) кожної з трьох ступенів зведені в автоматичний контролер і керівник процесами конверсії і каталізу 8. В ході конверсії і каталізу на виході з третього ступеня конверсії і каталізу отримуються насичені, граничні вуглеводні виду СnН2n+2, де n=1-15 гомологічного ряду метану СН4, а також інших хімічних сполук. Температура нагріву реакційної камери конверсійного каталітичного реактора здійснена струмами високої частоти, індукційним пристроєм з високою мірою точності регулювання заданих параметрів каталізу при малих енергетичних витратах. Індукційний пристрій малоенергоємний, нагрів реакційної камери одного ступеня конверсії і каталізу складає 1-3 кВт електроенергії в годину. Нагрівання каталізатора в реакційній камері конверсійного каталітичного реактора відбувається індукційним нагрівом струмами високої частоти до 100 кГц. Використання насичених, граничних вуглеводнів дозволить вирішувати технологічні завдання в енергетиці, вугільної промисловості, металургії і інших галузях промисловості, а також в комунальному господарстві. Корисна модель може бути виготовлена на серійному виробництві і широко застосований в декількох галузях промисловості. Джерело інформації: 7 1. Заявка на винахід Російської Федерації RU № 2004105050, МПК С01В 3/34, B01J 7/00 "Спосіб конверсії вуглеводнів і конвертор для його здійснення", опублікована 27.07 2005 р. (аналог). 2. Патент України № 61888, МПК В01J 2/00, B01J 15/00, В01J 9/24, B01J 23/46, B01J 23/89, С01В 3/38, С01В 3/48, "Спосіб і пристрій для отримання синтез-газу", опублікований в офіційному бюлетені "Промислова власність"№ 12, 15.12 2003 р. (аналог). 7 3. Патент на винахід Російскої Федерації RU № 2221835, МПК C10G 9/36 B01J 7/00, "Спосіб конвертування вуглеводів каскадним окислюючим крекінгом", опублікований 20.01 2004 р. (найближчий аналог). 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 1. Багатоступеневий конверсійний каталітичний реактор, що має реакційну камеру реактора з безперервним поданням у неї початкової вуглеводневої суміші, реакційна камера складена з декількох послідовно розташованих реакційних зон, в конструкції пристрою є формуючі кільцеві зони з каналами (вікнами) для проходу оброблюваної суміші в наступну зону, який 4 UA 108133 U 5 10 15 20 25 30 відрізняється тим, що пристрій має перший ступінь конверсії і каталізу, складений з трьох основних блоків, розташованих один на одному зверху вниз і з'єднаних між собою каналамипроходами, в першому блоці розміщений конверсійний каталітичний реактор трубчатого типу, до нього підведені з одної сторони трубка вводу синтезу газу в реакційну камеру реактора, а з другої сторони підведені клеми від інверторного генератора струмів високої частоти для індукційного підігріву каталізатора і стабілізації температурного режиму каталізу в реакційній камері реактора, другий блок, розташований під першим блоком реактора і складений з холодильника турбулентно-деламінарного теплообмінника з отвором з'єднуючої труби для виводу синтезованих насичених, граничних вуглеводнів з першого ступеня конверсії і каталізу в конверсійний каталітичний реактор другого ступеня, третій блок першого ступеня конверсії і каталізу розміщений під другим блоком, складений з рідинного накопичувача сепаратора з підведеною до його корпусу відвідною трубкою з засувкою для виведення в збірник накопиченої рідини для її подальшої переробки, до кожного ступеня конверсії і каталізу підведений інверторний генератор струмів високої частоти, зверху на кришці і на нижній частині корпусу конверсійного каталітичного реактора розташовані датчики температури для контролю температури процесу конверсії і каталізу в реакційній камері реактора, керовані і зв'язані через вихід від кожного датчика усіх ступенів конверсії і каталізу з панеллю управління контролера, автоматичного пристрою, керуючого роботою не лише датчиками температури, але і інверторного генератора струмів високої частоти, від нього також підведений вихід кожного ступеня конверсії і каталізу на панель управління контролера, при цьому багатоступеневий конверсійний каталітичний реактор складений з декількох ступенів конверсії і каталізу, як мінімум трьох, монтованих на рідинному збирачеві, готовий отриманий газ насичених, граничних вуглеводнів з холодильника турбулентно-деламінарного теплообмінника третього ступеня конверсії і каталізу по вивідній трубі направлений користувачу 2. Багатоступеневий конверсійний каталітичний реактор за п. 1, який відрізняється тим, що кожний ступінь конверсії і каталізу дає приріст синтезу насичених, граничних вуглеводнів більше ніж на 20 %, каталітичний конверсійний реактор працює при будь-яких тисках в тому числі і при мінусових (вакуумних), та контролер автоматично здійснює керування процесу конверсії і каталізу на всіх ступенях. 3. Багатоступеневий конверсійний каталітичний реактор за п. 2, який відрізняється тим, що для здійснення процесу каталізу використані швидкознімні картриджі з каталізатором, при затравці каталізатора картриджі оперативно змінені, з ними проведена реактивація для їх повторного використання. 5 UA 108133 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюKovalenko Daniil Vitaliyovych

Автори російськоюКоваленко Даниил Виталиевич

МПК / Мітки

МПК: C01B 3/38, C10J 3/00, B01J 7/00, C10G 9/36

Мітки: каталітичній, зони, багатоступеневий, реакційної, нагрівом, насичених, граничних, індукційним, конверсійний, вуглеводів, реактор, синтезу

Код посилання

<a href="https://ua.patents.su/8-108133-bagatostupenevijj-konversijjnijj-katalitichnijj-reaktor-sintezu-nasichenikh-granichnikh-vuglevodiv-z-indukcijjnim-nagrivom-reakcijjno-zoni.html" target="_blank" rel="follow" title="База патентів України">Багатоступеневий конверсійний каталітичний реактор синтезу насичених, граничних вуглеводів з індукційним нагрівом реакційної зони</a>

Попередній патент: Формувач періодичної послідовності серій імпульсів з програмованою кількістю імпульсів у серії і програмованими часовими параметрами

Наступний патент: Гарбузово-кокосове варення по-бразильськи

Випадковий патент: Пристрій для тривожної сигналізації неіло г.о.