Пристрій тривимірного друку високотемпературною термоекструзією металів, кераміки та їх сумішей з подачею порошкового модельного матеріалу

Формула / Реферат

Пристрій тривимірного друку високотемпературною термоекструзією металів, кераміки та їх сумішей з подачею порошкового модельного матеріалу, що містить стаціонарний зовнішній бункер для порошкового модельного матеріалу, гнучкий шнек подачі модельного матеріалу, гнучку трубку подачі модельного матеріалу, рухому частину дозатора, шнек подачі модельного матеріалу, нагрівач, дифузор, який відрізняється тим, що він додатково містить лінійний гнучкий штовхач з приводом - в системі подачі модельного матеріалу до рухомої частини дозатора, систему вводу інертного газу, двигун обертання шнека приймальної камери дозатора, винесений з зони нагріву за допомогою використання зубчатої передачі, рівномірність подачі модельного матеріалу в рухому частину дозатора забезпечує двигун, розташований на ній, шнек має проточку з лопатями для інтенсивного перемішування, і конусний кінець, корпус приймальної камери дозатора має радіатор системи охолодження і внутрішні лопат для перемішування матеріалу та вимірювання температури суміші завдяки їх теплопровідності, лінійний штовхач виконаний з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, індукційну систему нагріву з трубковим нагрівачем з графіту та/або жароміцних композицій і дифузор з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, та/або композицій Hffi2, HfC, HfN, ZrB2, ZrC, ZrN, TiB2, TiC, TiN, TaB2, TaC, TaN, SiC для екструзії матеріалу у розплавленому стані у заданій точці для синтезування першого шару виробу на робочій площині, дифузор має систему вводу інертного газу в зону екструзії матеріалу, систему переміщення рухомої частини дозатора друкуючого органу по осі Z з синтезуванням наступних шарів виробу, індукційний нагрівач дозволяє отримати робочу температуру 700-2300 °С.

Текст

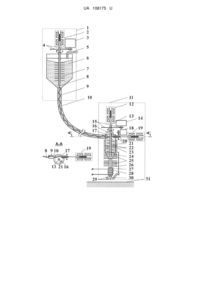

Реферат: Пристрій тривимірного друку високотемпературною термоекструзією металів, кераміки та їх сумішей з подачею порошкового модельного матеріалу, що містить стаціонарний зовнішній бункер для порошкового модельного матеріалу, гнучкий шнек подачі модельного матеріалу, гнучку трубку подачі модельного матеріалу, рухому частину дозатора, шнек подачі модельного матеріалу, нагрівач, дифузор, причому він додатково містить лінійний гнучкий штовхач з приводом - в системі подачі модельного матеріалу до рухомої частини дозатора, систему вводу інертного газу, двигун обертання шнека приймальної камери дозатора винесений з зони нагріву за допомогою використання зубчатої передачі, рівномірність подачі модельного матеріалу в рухому частину дозатора забезпечує двигун, розташований на ній, шнек має проточку з лопатями для інтенсивного перемішування, і конусний кінець, корпус приймальної камери дозатора має радіатор системи охолодження і внутрішні лопаті для перемішування матеріалу та вимірювання температури суміші завдяки їх теплопровідності, лінійний штовхач виконаний з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, індукційну систему нагріву з трубковим нагрівачем з графіту та/або жароміцних композицій і дифузор з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, та/або композицій Hffi2, HfC, HfN, ZrB2, ZrC, ZrN, TiB2, TiC, TiN, TaB2, TaC, TaN, SiC для екструзії матеріалу у розплавленому стані у заданій точці для синтезування першого шару виробу на робочій площині, дифузор має систему вводу інертного газу в зону екструзії матеріалу, систему переміщення рухомої частини дозатора друкуючого органу по осі Z з синтезуванням наступних шарів виробу, індукційний нагрівач дозволяє отримати робочу температуру 700-2300 °С. UA 108175 U (54) ПРИСТРІЙ ТРИВИМІРНОГО ДРУКУ ВИСОКОТЕМПЕРАТУРНОЮ ТЕРМОЕКСТРУЗІЄЮ МЕТАЛІВ, КЕРАМІКИ ТА ЇХ СУМІШЕЙ З ПОДАЧЕЮ ПОРОШКОВОГО МОДЕЛЬНОГО МАТЕРІАЛУ UA 108175 U UA 108175 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до адитивних технологій тривимірного друку високотемпературною термоекструзією для температур 700-2300 °C, використовуючи модельний матеріал в вигляді порошкових сумішей металів, металів та кераміки, кераміки для виробництва виробів, і може бути використана в різних галузях промисловості, машинобудуванні, авіабудуванні, приладобудуванні, тощо. В адитивній технології матеріал, з якого створюється об'єкт по заданій тривимірній моделі об'єднується шляхом накладання шарів матеріалу, чим відрізняється від технологій, що знімають матеріал, наприклад електроерозія, механообробка. Тривимірна модель об'єкта створюється за допомогою програмного забезпечення (САПР) [1]. Способи формування виробу з шарів модельного матеріалу [2] поділяють на: струменеве нанесення матеріалу (material jetting); струменеве нанесення зв'язуючого реагенту (binder jetting); з'єднання шарів матеріалів (sheet lamination) [3]; фотополімерізація у ванні (vat photopolymerization) [4]; розплавлення матеріалів в заздалегідь сформованому шарі (powder bed fusion) [5]; спрямоване підведення енергії безпосередньо в місце конструювання (directed energy deposition) [6]; екструзія матеріалу (material extrusion) [7]. Недоліки способів: струменевого нанесення шару модельного матеріалу (material jetting) і струменевого нанесення зв'язуючого реагенту (binder jetting) - це складність забезпечення постійної товщини та площинності шарів, які формуються, обмежена швидкість формування шару матеріалу, що обмежує габарити виробу і точність створення деталей складної конфігурації. Недоліки способів з'єднання шарів модельних матеріалів (sheet lamination) - це низька міцність тонких стінок виробу, які перпендикулярні шарам з'єднувальних модельних матеріалів, що створює проблеми при виготовленні складних тонкостінних виробів з внутрішніми об'ємами. Недоліки способу фотополімерізації у ванні (vat photopolymerization) - це необхідність постообробки, щоб прибрати підтримуючі елементи виступів виробу, більшість модельних матеріалів мають низьку міцність, модельні матеріали, що використовуються обмежують область застосування. Недоліки способу розплавлення матеріалів в заздалегідь сформованому шарі (powder bed fusion) - це висока пористість виробу і як наслідок низька якість поверхні, великі витрати модельного матеріалу. Недоліки способу спрямованого підведення енергії безпосередньо в місце конструювання (directed energy deposition) - необхідність зняття внутрішніх напруг в виробі, які виникають при локальній дії спрямованого підведення енергії до місця з'єднання шарів модельного матеріалу. Відомий пристрій тривимірного друку виробу шляхом екструзії [8], що містить систему подачі модельного матеріалу, модельний матеріал, який виконано у вигляді дроту з пластика, та нагрівач друкуючої головки екструдера, де матеріал нагрівається до температури плавлення і подається в розплавленому стані в зону друку для подальшого застигання і формування першого шару виробу на робочій платформі при переміщенні друкуючої головки екструдера по осі X та осі У, систему переміщення друкуючої головки або робочої платформи по осі Z для синтезування наступних шарів виробу. Недоліком відомого пристрою тривимірного друку, який використовує для створення виробу спосіб термоекструзії - це неможливість його використання для друку металами та сумішами металів з керамікою як наповнювачем, та керамікою з температурою плавлення матеріалу 7002300 °C, використання цих матеріалів дозволяє отримати вироби з покращеними механічними властивостями. До недоліків відомого пристрою належить й те, що не забезпечується рівномірне транспортування з стаціонарного бункера порошкового модельного матеріалу до рухомого друкуючого органу, де він переводиться в в'язкий стан при температурах 700-2300 °C в залежності від виду матеріалу. Відомий пристрій для подачі порошкового матеріалу [9], що містить вихідний бункер, з'єднувальну трубу, спіральний шнек для подачі матеріалу. Конструкція пристрою включає подачу порошкового матеріалу з постійною швидкістю із вихідного бункеру в з'єднувальну трубу. Недоліком відомого пристрою є те, що він не включає зворотно-поступального просування порошку всередині гнучкої труби підводу для уникнення злипання порошку, що необхідно для рівномірної подачі порошку до друкуючої головки в процесі тривимірного друку. Найбільш близьким аналогом-технічним рішенням, яке за суттю, та і за задачею що вирішується, вибрано за найближчий аналог (прототип), є пристрій для подачі порошкового матеріалу з стаціонарного бункера і забезпечення нанесення модельного матеріалу з температурою плавлення до 700 °C і подальшої екструзії в задану точку [10], що містить 1 UA 108175 U 5 10 15 20 25 30 35 40 45 50 55 60 стаціонарний бункер з порошковим модельним матеріалом, кроковий двигун чи серводвигун приводу подачі порошкового модельного матеріалу з нерухомого бункера за допомогою обертання спірального гнучкого шнека, лопаті для забезпечення рівномірності подачі та визначення рівня матеріалу у ємкості бункера, які розташовані на валу, який з'єднує двигун на стаціонарному бункері і гнучкий спіральний чи шарнірний шнек подачі матеріалу, гнучкий спіральний чи шарнірний шнек подачі матеріалу, гнучкий шланг подачі матеріалу, рухому частину пристрою для екструзії по осі - X, Y, Z, кроковий двигун чи серводвигун приводу гнучкого лінійного штовхача дозатора на рухомій частині пристрою, лінійний штовхач-дозатор розміщений на рухомій частині пристрою, кроковий двигун дозатора приймальної камери розміщений на рухомій частині пристрою, корпус приймальної камери з шнеком дозатора приймальної камери розміщений на рухомій частині пристрою, при цьому частина приймальної камери виконана з теплоізоляційного матеріалу, радіатор охолодження стінок на рухомій частині пристрою, нагрівач, що забезпечує нагрівання модельного матеріалу до 700 °C з дифузором на рухомій частині пристрою. Недоліком пристрою подачі порошкового модельного матеріалу і тривимірного друку термоекструзією [10] є неможливість використовувати метали і їх суміші з керамікою та кераміку з температурою плавлення більше 700 °C, так як порошки металів схильні до утворення окисної плівки на поверхні, чим погіршуються механічні властивості результуючого виробу, також порошки мають підвищену реакційну активність, також виникають проблеми, пов'язані з нерівномірністю обертання гнучкого або шарнірного шнека в місці вводу модельного матеріалу в приймальну камеру рухомої частини пристрою, це обумовлене тертям матеріалу об стінки гнучкого шланга і шнек для транспортування модельного матеріалу, а так як шнек гнучкий і двигун приводить його в рух з одного боку - то матеріал подається ривками, що ускладнює точне дозування введеного об'єму матеріалу в приймальну камеру, також матеріал порошків дрібних фракцій утворює осередки речовини, яка злипається і цим створює надлишковий опір пересуванню по гнучкому шлангу транспортування матеріалу, неможливість визначення в об'ємі суміші порошку температури суміші і відсутність перемішування в приймальній камері. В основу корисної моделі поставлена задача розробити пристрій термоекструзії порошкових модельних матеріалів: металу, сумішей металу з керамікою, кераміки з температурою плавлення 700-2300 °C, забезпечити зменшення вірогідності утворення окисної плівки на частинках модельного матеріалу, зменшивши вміст окислів в матеріалі результуючого виробу, покращити його властивості, зменшити реакційну активність порошків і забезпечити рівномірну подачу з перемішуванням порошкового матеріалу з стаціонарного бункера до рухомої друкуючої частини з нагрівачем, мати можливість вимірювати температуру в суміші в приймальній камері друкуючої головки і забезпечити перемішування суміші в приймальній камері. Поставлена задача вирішується тим, що в пристрої тривимірного друку термоекструзією який використовує автоматичну подачу порошкового модельного матеріалу, що містить стаціонарний зовнішній бункер для порошкового модельного матеріалу [10], згідно з корисною моделлю, він додатково містить канал вводу інертного газу в бункер, бункер для порошкового модельного матеріалу [10], згідно з корисною моделлю, він додатково містить лінійний привод лінійного штовхача, кроковий двигун чи серводвигун приводу подачі модельного матеріалу з нерухомого бункеру який обертає безпосередньо через жорстку вісь з лопатями спіральний гнучкий шнек [10], згідно з корисною моделлю, осі двигуна і вісь з лопатями перемішування в бункері - рознесені, завдяки чому обертальний момент передається через шестерні на жорстку вісь з лопатями, яка з'єднана з гнучким шнеком, ця вісь являє собою трубку, через яку проходить вісь лінійного штовхача системи подачі модельного матеріалу, гнучкий шнек подачі модельного матеріалу [10], гнучкий шланг подачі модельного матеріалу [10], згідно з корисною моделлю, він додатково містить, інтегрований з гнучким шнеком гнучкий лінійний штовхач шланга подачі модельного матеріалу з лінійним приводом, розташованим на стаціонарному бункері, рухому частину пристрою, дозатор [10], згідно з корисною моделлю, він додатково містить двигун обертання гнучкого шнека в приймальній частині рухомої частини пристрою для забезпечення рівномірності обертання і відповідно подачі модельного матеріалу в приймальну камеру рухомої частини пристрою, осі двигуна і гнучкого шнека рознесені, обертальний момент осі шнека передається через шестерні, вісь з шестірнею, через яку обертається гнучкий шнек, являє собою трубку, через яку проходить лінійний штовхач до лінійного приводу на рухомій частині пристрою, двигун, обертаючий гнучкий шнек на рухомій частині пристрою, працює синхронно в парі з двигуном подачі матеріалу, який розташований на бункері і компенсує пружні коливальні процеси, які виникають в гнучкому шнеку, рухому частину пристрою - приймальну камеру дозатора [10], згідно з корисною моделлю, вона додатково має канал вводу інертного 2 UA 108175 U 5 10 15 20 25 30 35 40 45 50 55 60 газу для уникнення окислення матеріалу, рухому частину пристрою - приймальну камеру дозатора [10], згідно з корисною моделлю, вона додатково має систему охолодження і в середній частині 2-ва ряди лопатей для перемішування модельного матеріалу, що дозволяє за рахунок теплопровідності матеріалу лопатей, тобто їх нагріву, вимірювати температуру модельної суміші в об'ємі, який перемішується, використовуючи датчик температури, закріплений в місці з'єднання лопатей з приймальною камерою дозатора, шнек приймальної камери дозатора рухомої частини пристрою [10], згідно з корисною моделлю, має проточку, посередині довжини якої розташовано ряд лопатей для перемішування матеріалу - ширина проточки дозволяє вільно обертатись шнеку, в проточку шнека вільно входять 2-ва ряди лопатей перемішування матеріалу, які закріплені на корпусі приймальної камери, шнек приймальної камери дозатора рухомої частини пристрою [10], згідно з корисною моделлю, його кінець, який знаходиться в частині з теплоізоляційного матеріалу перед каналом, що веде до камери нагрівання - має конічну форму, яка повторює геометрію стінок - завдяки чому забезпечується впорядковане рівномірне введення порошку модельного матеріалу в канал, по якому матеріал потрапляє до нагрівача, лінійний штовхач [10], згідно з корисною моделлю, виконаний з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W [11], які можуть працювати при температурах 1500-2500 °C, кроковий двигун дозатора приймальної камери [10], згідно з корисною моделлю, осі двигуна дозатора приймальної камери і осі обертання шнека приймальної частини пристрою - рознесені, завдяки чому обертальний момент передається через шестерні на шнек приймальної частинипристрою, виносячи двигун від зони нагріву, нагрівач [10], згідно з корисною моделлю, він додатково містить індукційний нагрівач, який дозволяє отримати робочу температуру 700-2300 °C, нагріваючи вуглеводну та/або з жароміцних композицій трубку, яка виконує роль камери нагріву модельного матеріалу, дифузор для екструзії матеріалу у розплавленому стані у заданій точці для синтезування першого шару виробу на робочій площині, згідно з корисною моделлю, виконаний з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W [11], які можуть працювати при температурах 1500-2500 °C та/або композицій HfB2, HfC, HfN, ZrB2, ZrC, ZrN, TiB2, TiC, TiN, TaB2, TaC, TaN, SiC - з робочим діапазоном 2000-2400 °C [12], дифузор, згідно з корисною моделлю, він додатково має систему подачі інертного газу в зону екструзії матеріалу для уникнення окислення матеріалу, систему переміщення робочої головки друкуючого органу по осі Z з синтезуванням наступних шарів виробу. Суть запропонованої корисної моделі пояснюється кресленням, на якому зображена схема пристрою тривимірного друку високотемпературною термоекструзією 700-2300 °C металів, кераміки та їх сумішей з подачею порошкового модельного матеріалу. Пристрій (креслення) містить стаціонарний бункер з системою подачі модельного матеріалу 7, через канал 5 в бункер подається інертний газ; кроковий двигун чи серводвигун 2 приводу гнучкого лінійного штовхача системи подачі модельного матеріалу; кроковий двигун чи серводвигун 3 приводу подачі модельного матеріалу з нерухомого бункера, який через шестерні 4 обертає жорстку вісь в вигляді трубки, яка обертає спіральний гнучкий шнек подачі модельного матеріалу, порошковий модельний матеріал 6, лопаті 7 для забезпечення рівномірності подачі та визначення рівня матеріалу у ємкості бункера; гнучкий лінійний штовхач 8; гнучкий спіральний чи шарнірний шнек подачі матеріалу 9; гнучкий шланг подачі матеріалу 10; рухому частину 11 дозатора по осі - X, Y, Z; кроковий двигун чи серводвигун 12 приводу гнучкого лінійного штовхача дозатора; лінійний штовхач дозатора 13 виконаний з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, які можуть працювати при температурах 15002500 °C [11]; 14 кроковий двигун дозатора приймальної камери обертання шнека через шестерні 15; 17 корпус приймальної камери дозатора з радіатором системи охолодження; через канал 16 в корпус приймальної камери дозатора подається інертний газ; кроковий двигун 18 приводу обертання гнучкого шнека подачі речовини через шестерні 20; кроковий двигун чи серводвигун 19 приводу гнучкого лінійного штовхача системи подачі модельного матеріалу; шнек 21 з конусним кінцем та проточкою з лопаттю перемішування матеріалу дозатора приймальної камери; нерухомі лопаті 22 перемішування та вимірювання температури суміші за рахунок контакту з модельним матеріалом в процесі перемішування об'єму і відповідно тепловідводу через матеріал лопатей до стінки приймальної камери, де закріплено датчик температури; лопаті 23 на шнеку для перемішування суміші; стінки камери з теплоізоляційного матеріалу 24; радіатор системи охолодження стінок 25; канал подачі речовини до індукційного нагрівача 26; нагрівальний елемент 27; трубка з графіту та/або жароміцної композиції [12] індукційного нагрівача; індукційний нагрівач 28, 29; система подачі інертного газу в зону екструзії матеріалу; дифузор 30, виконаний з жароміцного матеріалу [12] та/або з сплавів Мо з 20-50 % W, які можуть працювати при температурах 1500-2500 °C [11], робочу поверхню 31. 3 UA 108175 U 5 10 15 20 25 30 35 40 45 50 Пристрій працює таким чином. В корпус бункера подається інертний газ. Порошковий модельний матеріал подається з стаціонарного бункера по гнучкому шлангу за допомогою спірального або шарнірного гнучкого шнека, який обертається синхронно двома двигунами з двох кінців з стаціонарного бункера і з корпуса приймальної камери дозатора на рухомій частині дозатора, обертальний момент передається через шестерні, вали, які обертають двигуни приводу спірального або шарнірного гнучкого шнека, являють собою трубки, через осі яких проходить гнучкий лінійний штовхач. Гнучкий лінійний штовхач виконує поступально-зворотні переміщення, його приводять в дію два крокові чи серводвигуни, які працюють в парі, один розташований на стаціонарному бункері, другий на корпусі приймальної камери дозатора. Гнучкий лінійний штовхач сприяє подовжньому переміщенню суміші і запобігає злипанню частинок модельного матеріалу, який подається в корпус рухомої частини дозатора пристрою, що позиціонується по осям X, Y, Z. В корпус приймальної частини дозатора подається інертний газ для уникнення окислення матеріалу. З корпусу приймальної камери дозатора за допомогою спірального шнека модельна речовина переміщується в напрямку камери нагріву і вихідного дифузора, в процесі переміщення - в центральній частині шнека - відбувається перемішування модельної речовини і вимірювання температури суміші в об'ємі - завдяки тому, що модельна речовина проходить між рухомими на шнеку і нерухомими лопатями на корпусі і нагріває матеріал лопатей до температури модельного матеріалу, що дозволяє за рахунок теплопровідності матеріалу лопаті на корпусі приймальної камери в місці з'єднання стінки з лопаттю вимірювати температуру датчиком температури, завдяки обертанню спірального шнека матеріал надходить в зону індукційного нагріву, переходячи в рідкий стан, і виштовхується в зону застигання за рахунок надлишкового тиску. В зону екструзії матеріалу подається інертний газ для уникнення окислення матеріалу. Лінійний штовхач виконує функцію зупинки виходу речовини і внутрішнього нагрівання за рахунок розігріву індукційним струмом та нагріву тепловим випромінюванням матеріалу нагрівача, сприяє перемішуванню в зоні нагріву, рівномірному розподілу частинок наповнювача і запобігає перекриттю вихідного сопла дифузора твердими частинками компонента суміші, в разі, якщо результуючий матеріал повинен включати дві або більше речовин з температурою плавлення більшою за температуру нагрівача. Застосування пристрою, що пропонується, дозволяє реалізувати тривимірний друк високотемпературною термоекструзією в діапазоні 700-2300 °C, використовуючи метали, кераміку та їх суміші з подачею порошкового модельного матеріалу. Джерела інформації: 1. http://en.wikipedia.org/wiki/Computer-aideddesign 2. http://en.wikipedia.org/wiki/Computer-aideddesign 3. http://en.wikipedia.org/wiki/Laminatedobjectmanufacturing 4. http://en.wikipedia.org/wiki/3D printing#Photopolymerization 5. http://en.wikipedia.org/wiki/Powder_bed_and_inkjet_head_3D_printing 6. http://en.wikipedia.org/wiki/Selectivelasermelting 7. http://en.wikipedia.0rg/wiki/3D_printer_extruder 8. І. Gibson, D. W. Rosen, and B. Stucker, Additive Manufacturing Technologies, Springer Science+Business Media, LLC 2010, pp. 143-169; US patent 2012/0258250 A1, Extrusion-based manufacturing process with part annealing, L.M.B. Rogers et al., 2012. 9. US Patent 3,411,675, Powder Feeding Apparatus, E. A. Wahl et al. June 1968. 10. Патент UA 96579 U, Пристрій для подачі порошкового модельного матеріалу і тривимірного друку термоекструзією, Поліщук С. С., Горенко М. В., дата подання: 28.08.2014, дата публікації: 10.02.2015 бюл.№ 3. 11. Б. Н. Арзамасов, В. А. Брострем, Д. Я. Ровинский, Н. А. Буше и др. под. общ. ред. Б. Н. Арзамасова Конструкционные материалы. Справочное издание. - М.: Машиностроение, 1990. С. 440-443. 12. Journal Aerospace Lab, Issue 3-November 2011-Ultra High Temperature Ceramics: Densification, Properties and Thermal Stability, http://www.aerospacelabiournal.org/sites/www.aerospacelab-journal.org/files/AL3-08.pdf 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 Пристрій тривимірного друку високотемпературною термоекструзією металів, кераміки та їх сумішей з подачею порошкового модельного матеріалу, що містить стаціонарний зовнішній бункер для порошкового модельного матеріалу, гнучкий шнек подачі модельного матеріалу, 4 UA 108175 U 5 10 15 гнучку трубку подачі модельного матеріалу, рухому частину дозатора, шнек подачі модельного матеріалу, нагрівач, дифузор, який відрізняється тим, що він додатково містить лінійний гнучкий штовхач з приводом - в системі подачі модельного матеріалу до рухомої частини дозатора, систему вводу інертного газу, двигун обертання шнека приймальної камери дозатора, винесений з зони нагріву за допомогою використання зубчатої передачі, рівномірність подачі модельного матеріалу в рухому частину дозатора забезпечує двигун, розташований на ній, шнек має проточку з лопатями для інтенсивного перемішування, і конусний кінець, корпус приймальної камери дозатора має радіатор системи охолодження і внутрішні лопат для перемішування матеріалу та вимірювання температури суміші завдяки їх теплопровідності, лінійний штовхач виконаний з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, індукційну систему нагріву з трубковим нагрівачем з графіту та/або жароміцних композицій і дифузор з жароміцного матеріалу та/або з сплавів Мо з 20-50 % W, та/або композицій Hffi2, HfC, HfN, ZrB2, ZrC, ZrN, TiB2, TiC, TiN, TaB2, TaC, TaN, SiC для екструзії матеріалу у розплавленому стані у заданій точці для синтезування першого шару виробу на робочій площині, дифузор має систему вводу інертного газу в зону екструзії матеріалу, систему переміщення рухомої частини дозатора друкуючого органу по осі Z з синтезуванням наступних шарів виробу, індукційний нагрівач дозволяє отримати робочу температуру 700-2300 °С. 5 UA 108175 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюHorenko Maksym Viktorovych

Автори російськоюГоренко Максим Викторович

МПК / Мітки

МПК: B65G 69/00, B29C 35/08, B41N 1/00

Мітки: високотемпературною, матеріалу, пристрій, термоекструзією, порошкового, модельного, друку, подачею, тривимірного, металів, сумішей, кераміки

Код посилання

<a href="https://ua.patents.su/8-108175-pristrijj-trivimirnogo-druku-visokotemperaturnoyu-termoekstruziehyu-metaliv-keramiki-ta-kh-sumishejj-z-podacheyu-poroshkovogo-modelnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій тривимірного друку високотемпературною термоекструзією металів, кераміки та їх сумішей з подачею порошкового модельного матеріалу</a>

Попередній патент: Дизель-генераторна установка, що містить високонадійний ланцюг стартера

Наступний патент: Спосіб кількісного визначення кверцетину

Випадковий патент: Пробка до пляшки