Спосіб ультразвукової ударної обробки зварних з’єднань металоконструкцій

Номер патенту: 108188

Опубліковано: 25.03.2015

Автори: Мордюк Богдан Миколайович, Волочай Валерій Володимирович, Попова Тетяна Віталіївна, Високолян Микола Васильович, Прокопенко Георгій Іванович

Формула / Реферат

1. Спосіб ультразвукової ударної обробки зварних з'єднань металоконструкцій, що включає дію ультразвуковим ударним інструментом в зоні концентрації розтягуючих напружень, яка розташована вздовж лінії сплавлення зварного шва з основним металом, шляхом поверхневої пластичної деформації цієї зони з утворенням канавки, ширина якої співпадає з діаметром стрижневого ударного інструмента, та створення на поверхні залишкових напружень стиснення, рівних або менших за межу плинності матеріалу зварного шва, який відрізняється тим, що попередньо визначають оптимальній час ударного навантаження ![]() для даного матеріалу зварного з'єднання за залежністю мікротвердості від часу ультразвукової ударної обробки при постійних параметрах - амплітуді ультразвукових коливань, силі притиснення інструменту до поверхні, що обробляється, та частоті ударів, а загальний час обробки

для даного матеріалу зварного з'єднання за залежністю мікротвердості від часу ультразвукової ударної обробки при постійних параметрах - амплітуді ультразвукових коливань, силі притиснення інструменту до поверхні, що обробляється, та частоті ударів, а загальний час обробки ![]() певної ділянки зварного шва довжиною

певної ділянки зварного шва довжиною ![]() складає:

складає: ![]() , де

, де ![]() - діаметр стрижневого бойка.

- діаметр стрижневого бойка.

2. Спосіб за п. 1, який відрізняється тим, що після ультразвукової ударної обробки зварного з'єднання здійснюють візуальний огляд утвореної канавки і, за наявності в ній дефектів зварювання, усувають їх додатковою ультразвуковою ударною обробкою однобойковим інструментом.

Текст

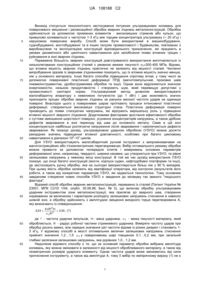

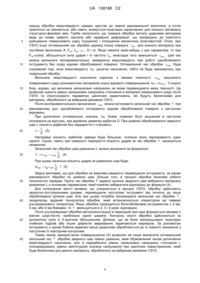

Реферат: Винахід належить до зміцнюючої і релаксаційної обробки зварних з'єднань металоконструкцій високочастотними ударами стрижневих бойків, які коливаються під дією потужного ультразвуку, та може бути використаний в машинобудуванні, суднобудуванні, мостобудуванні, на транспорті та в інших галузях промисловості і будівництва, пов'язаних з виробництвом і необхідністю безпечної експлуатації відповідальних зварних конструкцій, які працюють в умовах динамічного і циклічного навантаження. Спосіб дає змогу, незалежно від міцності матеріалу і типу зварного з'єднання, запропонувати загальний підхід до вибору режимів і тривалості ультразвукової ударної обробки заданої ділянки шва за рахунок визначення мінімального часу обробки, пов'язаного з залежністю мікротвердості матеріалу шва від часу обробки. Технічний результат полягає в підвищенні продуктивності ультразвукової ударної обробки зварних з'єднань за рахунок зниження часу обробки з гарантованим підвищенням циклічної довговічності і збільшенням строку експлуатації зварних металоконструкцій. UA 108188 C2 (12) UA 108188 C2 UA 108188 C2 5 10 15 20 25 30 35 40 45 Винахід стосується технологічного застосування потужних ультразвукових коливань для поверхневого зміцнення і релаксаційної обробки зварних з'єднань металоконструкцій. Обробка здійснюється за допомогою проміжних елементів - високоміцних стрижнів або кульок, що примусово коливаються з частотою 1-3 кГц між торцем концентратора ультразвуку (~ 20 кГц) і нерухомою поверхнею виробу. Спосіб може бути використаний в машинобудуванні, суднобудуванні, мостобудуванні та в інших галузях промисловості і будівництва, пов'язаних з виробництвом та експлуатацією конструкцій відповідального призначення, які працюють в умовах динамічного або циклічного навантаження для запобігання появи втомних тріщин і руйнування в зоні зварних з'єднань. Переважна більшість зварних конструкцій довготривалого використання виготовляється із низьколегованих конструкційних сталей з умовною межею текучості 2=300-400 МПа. Відомо, що втомна міцність зварних з'єднань практично не залежить від міцності сталей. Численні випробування зразків із зварними з'єднаннями показують, що їх втомна міцність значно менша, ніж у основного матеріалу. Існує багато способів підвищення спротиву втомі, у тому числі за допомогою поверхневої пластичної деформації ППД (магнітоімпульсний, проковка швів пневмоінструментом, дробоструменева обробка та інші). Однак вони відрізняються значною енергоємністю, низькою продуктивністю і створюють шум, який перевищує допустимі у промисловості санітарні норми. Ультразвуковий метод дозволяє використовувати малогабаритну апаратуру з невеликою потужністю (до 1 кВт) і дає можливість значно прискорити процес обробки зварних з'єднань за рахунок високої частоти ударів на одиницю поверхні. Внаслідок цього у поверхневих шарах протікають процеси інтенсивної пластичної деформації, створюються високоміцні структурні стани. Пластична деформація поверхні призводить до появи стискуючих напружень, які відіграють вирішальну роль у підвищенні втомної міцності зварного з'єднання. Додатковими факторами зростання ефективності обробки є суттєве зменшення шорсткості поверхні, усунення концентраторів напружень, а також дрібних дефектів зварювання в зоні переходу від шва до основного металу. Саме в цій зоні концентруються найбільші розтягуючи напруження після зварювання і накопичуються дефекти зварювання. Як показує досвід, ультразвуковою ударною обробкою (УЗУО) можна досягти рекордних значень підвищення втомної довговічності, особливо при багато цикловому 6 7 навантаженні в діапазоні 10 -10 циклів. Для УЗУО використовують малогабаритний ручний інструмент з випромінювачами на магнітострикційних або п'єзоелектричних перетворювачах. Вибір оптимального режиму обробки можна провести за допомогою попередніх іспитів і вимірювань основних параметрів деформованої зони, наприклад, твердості, ширини канавки, що утворюється при УЗУО, та рівня залишкових напружень у певному місці конструкції. В той же час досвід використання УЗУО показує, що існує багато конструкцій (мости, корпуси суден, нафтодобувні платформи та інші), де застосовують ручну обробку, яка на сьогодні використовується більш ніж у 90 % випадків. При цьому якість обробки залежить від кваліфікації оператора, від контролю результатів його роботи, а також від конкретних параметрів УЗУО, які задаються технологією. Тому основним завданням створення нових способів УЗУО є зведення до мінімуму так званого "людського фактора". Відомий спосіб обробки зварних металоконструкцій, переважно із сталей (Патент України № 23001, МПК C21D 1/04, опубл. 30.06.98, Бюл. № 3), що включає обробку ультразвуковим ударним інструментом зони металоконструкції, яка прилягає до зварного шва, створення нормованих за величиною і характером розподілу залишкових напружень стиснення в навколо шовній зоні, а обробку здійснюють з амплітудою зміщення вихідного торця перетворювача А, яку визначають із співвідношення: 2,24 50 55 4Af 2 m TR 2 3,36 , (1) де f - частота ударних імпульсів, m - маса ударника, T - межа текучості матеріалу, який обробляється, R - радіус робочої частини стрижневого ударника. Виміряти частоту ударів при обробці досить важко, але середнє значення цієї частоти відоме із різних джерел і становить 13 кГц. У відомому способі в якості оптимальних величин залишкових напружень стиснення прийняті значення 1,2…1,5 T у поверхневому шарі товщиною 0,1…0,2 мм, при загальній глибині залягання залишкових напружень, яка дорівнює 1,0…1,2 мм. Недоліком відомого способу є те, що за основний параметр обробки вибрана амплітуда коливань, яку можна змінювати в залежності від міцності оброблюваного матеріалу, а також від геометричних розмірів ударного елементу. Однак частота ударів може змінюватись від сили притиснення інструменту, а також від амплітуди А, тому її вибір по емпіричному виразу (1) не є 1 UA 108188 C2 5 10 15 20 25 30 35 обґрунтованим. Основним критерієм досягнення заданого рівня обробки є створення нормованих по величині і характеру розподілу залишкових напружень стиснення, які дорівнюють 1,2…1,5 T . Величина цих напружень залежить, при інших рівних умовах, від часу обробки одиниці площини ділянок виробу, тобто від продуктивності обробки, але у відомому способі цей важливий параметр не наведено. Його відсутність не дозволяє надати конкретні рекомендації стосовно режимів зміцнення зварних швів. Для оператора, який використовує ручний інструмент, важливими параметрами обробки є амплітуда ультразвукових коливань, кількість і маса ударних елементів, а також загальний час обробки заданої ділянки зварного з'єднання. Відомий спосіб з вказаними недоліками не дає можливості однозначного вибору технологічних параметрів УЗУО, що ускладнює досягнення очікуваного технічного результату, який полягає в максимально можливому зростанні втомної міцності зварного з'єднання за рахунок вибору оптимальної тривалості обробки. Найбільш близьким за технічною суттю та результатом, що досягається, до способу, що заявляється є спосіб обробки зварних з'єднань металоконструкцій високочастотною проковкою (Патент України № 60390, МПК В24В 39/00, C21D 1/04, опубл. 15.10.2003, Бюл. № 10), що включає дію ультразвуковим ударним інструментом із заданою амплітудою зміщення вихідного торця перетворювача у зонах концентрації розтягуючих напружень, які розташовані вздовж лінії сплавлення шва з основним металом, шляхом створення нормованих по величині залишкових напружень стиснення, при яких мінімальні напруження циклу від зовнішнього навантаження в зоні концентратора досягають межі плинності матеріалу T . В залежності від асиметрії циклу, типу з'єднань, коефіцієнту концентрації напружень і механічних властивостей матеріалу для реалізації граничного циклу, тобто такого, що не призводить до передчасного руйнування, необхідна величина залишкових напружень стиснення після обробки може бути різною, в тому числі меншою за T . Обробка зварних з'єднань сталей і сплавів різної міцності проводиться ударними елементами діаметром 2,0…5,0 мм по обидві сторони від лінії сплавлення, при цьому формується канавка відповідної ширини глибиною від 0,2 до 1 мм в залежності від міцності матеріалу. У відомому способі запропоновано враховувати тип подальшого циклічного навантаження. При цьому нормативна величина залишкових напружень стиснення в зоні концентратора може змінюватись в залежності від типу навантаження. Така величина залишкових напружень пс ост вираховується за допомогою формули (2). Ці нормовані залишкові напруження стиснення мають такі величини, при яких мінімальні напруження циклу від зовнішнього навантаження досягають T . Очевидно, що такий спосіб можна реалізувати в лабораторних умовах на зразках, а реальні конструкції працюють зазвичай у складному напруженому стані. При цьому попередній розрахунок пс передбачає зв'язок залишкових напружень із ступенем деформації, ост однак цей спосіб не дає кількісних залежностей такого зв'язку, що видно із наданої у способі формули: пс ост 40 T 2 R в T , (2) T в 1 R n 2 a де пс - нормовані залишкові напруження стиснення, при яких мінімальні напруження циклу ост від зовнішнього навантаження в зоні концентратора, тобто на лінії сплавлення, досягають межі плинності матеріалу T , в - межа міцності матеріалу; - теоретичний коефіцієнт концентрації напружень; R - коефіцієнт асиметрії циклу; n - гранична амплітуда напружень a 45 циклу зварного з'єднання у вихідному стані з високими напруженнями розтягу. Видно, що пс ост пропорційна характеристикам матеріалу, проте тут відсутня залежність від рівня міцності, який досягається при УЗУО за певний час. У відомому способі для одержання максимальної для даного матеріалу довговічності при циклічному навантаженні пропонується обробляти лише зону шириною від 2-х до 5-ти мм, тобто по 1,0…2,5 мм на відстані від лінії сплавлення шва з основним металом, де локалізовані 2 UA 108188 C2 5 10 15 20 25 концентратори напружень, накопичуються різноманітні дефекти зварювання і утворюються максимальні розтягуючи макронапруження. Режими обробки (амплітуда коливань ультразвукового випромінювача, сила притиснення інструменту до деталі, розміри і кількість ударників, швидкість переміщення інструменту вздовж шва вибираються такими, щоб забезпечити необхідний рівень залишкових напружень стиснення пс . При обробці в зоні ост сплавлення утворюється канавка, шириною, яка дорівнює діаметру застосованих стрижневих бойків та глибиною до 1 мм. Розміри канавки пов'язуються у відомому способі з величиною пс , тому пропонується завершеність і якість обробки оцінювати візуальним оглядом канавки. ост Але її однакові розміри можуть бути отримані різним шляхом. Це не дає можливості оператору додержуватися технологічних вимог щодо часу обробки при заданій амплітуді ультразвукових коливань, що є основним недоліком відомого способу. В основу винаходу поставлено задачу розробити спосіб ультразвукової ударної обробки зварних з'єднань металоконструкцій шляхом експериментального визначення оптимального часу ударного навантаження для даного матеріалу зварного з'єднання та розрахунку загального часу обробки певної ділянки зварного шва. Поставлена задача вирішується тим, що в способі ультразвукової ударної обробки зварних з'єднань металоконструкцій, що включає дію ультразвуковим ударним інструментом в зоні концентрації розтягуючих напружень, яка розташована вздовж лінії сплавлення зварного шва з основним металом, шляхом поверхневої пластичної деформації цієї зони з утворенням канавки, ширина якої співпадає з діаметром стрижневого ударного інструмента, створення на поверхні залишкових напружень стиснення, рівних або менших за межу плинності матеріалу зварного шва, згідно з винаходом, визначають оптимальній час ударного навантаження опт для даного матеріалу зварного з'єднання за залежністю мікротвердості від часу ультразвукової ударної обробки, при постійних параметрах (амплітуді ультразвукових коливань, силі притиснення інструменту до поверхні, що обробляється, частоті ударів), розраховують загальний час обробки Т певної ділянки зварного шва довжиною L за формулою: Т опт 30 35 40 45 50 55 L , де D - діаметр D стрижневого бойка. Після ультразвукової ударної обробки зварного з'єднання здійснюють візуальний огляд утвореної канавки і, за наявності в ній дефектів зварювання, усувають їх додатковою ультразвуковою ударною обробкою однобойковим інструментом. Основні параметри УЗУО приймаються такими: амплітуда ультразвукових коливань А = const, сила притиснення Fпр = const, частота ударів fуд = const, межа текучості T , яка змінюється для різних матеріалів, але для вибраного матеріалу має постійне значення. Для обробки, як правило, застосовуються бойки діаметром D=3, 4 и 5 мм. Відповідно цьому змінюється і маса бойків, яка при довжині бойків 23 мм дорівнює: m1 = 1,93 г, m2=2,78 г, m3=3,5 г. В кожному випадку радіус і маса мають фіксовані значення, які впливають на кінетичну енергію бойка при ударі та на ступінь пластичної деформації. Остання визначає величину залишкового напруження стиснення в зоні обробки зварного шва та інші механічні властивості, наприклад, твердість. При постійних значеннях A, Fnp, fуд, T , D і m, ступінь деформації буде залежати тільки від часу обробки T . Тут слід розрізняти час обробки в одній точці при нерухомомубойку і час обробки T ділянки шва довжиною L. Швидкість руху інструменту при ручній обробці важко підтримувати постійною. Досвід ручної обробки ультразвуковим інструментом показує, що для формування якісної канавки вздовж лінії сплавлення необхідно здійснювати зворотнопоступальний рух інструменту. При цьому швидкість переміщення інструменту змінюється, але це не впливає на тривалість обробки. Головним параметром є загальний час обробки Т заданої ділянки шва довжиною L і рівномірність обробки. При цьому кількість ударів на одиницю довжини шва N повинна бути, приблизно, однаковою. При частоті ультразвукових коливань F=18-26 кГц середня частота ударів стрижневих бойків становить f уд ~ 1,0 кГц. Тобто за час обробки T загальна кількість ударів буде Nзаг fуд T . Отже, слід встановити зв'язок між часом і T , при допущенні, що основні параметри обробки постійні для даного конкретного випадку. Експериментальні дослідження накопичення деформації при УЗУО показують, що структурні зміни в поверхневому шарі металу, від виникнення високої щільності дислокацій в ньому до появи субзеренної структури, відбуваються за короткий проміжок часу, внаслідок високої частоти і значної кількості ударів на одиницю площі. Це впливає на часові залежності механічних властивостей, наприклад, при вимірюванні мікротвердості. Зміна мікротвердості Н від часу УЗУО свідчить про те, що дана залежність має практично однаковий характер для більшості конструкційних матеріалів. Протягом перших 3 UA 108188 C2 5 10 секунд обробки мікротвердість швидко зростає до певної максимальної величини, а потім практично не змінюється, або навіть знижується внаслідок характерних для кожного матеріалу структурно-фазових змін. Треба наголосити, що тривала обробка металу ударними методами веде до появи зайвого наклепа або надмірної деформації, що призводить до помітного руйнування поверхневого шару (лущення) і погіршення механічних властивостей. Отже, при УЗУО існує оптимальний час обробки одиниці площі поверхні опт для кожного матеріалу при постійних величинах A, Fnp, fуд, T , D і m. Якщо змінити який-небудь з цих параметрів, то при Fnp=const, збільшиться сила ударів і їх частота fуд, внаслідок чого зменшиться опт . Цей час можна визначити експериментально, вимірюючи мікротвердість при роботі однобойкового інструменту без зсуву вздовж оброблюваної поверхні. Оптимальний час обробки опт буде отриманий тоді, коли мікротвердість Н досягне насичення, тобто не буде змінюватись при подальший обробці. Величина мікротвердості насичення корелює з межею плинності 0,2 зміцненого поверхневого шару різноманітних матеріалів згідно відомого співвідношення Н 3 0,2 . 3 іншого 15 20 25 боку, відомо, що величина залишкових напружень не може перевищувати межу текучості. Це дозволяє оцінити рівень залишкових напружень стиснення в матеріалі поверхневого шару після УЗУО та спрогнозувати параметри циклічних навантажень, які будуть безпечними для матеріалу, обробленого за вибраним режимом УЗУО. Після експериментального визначення опт можна встановити загальний час обробки T при рівномірному русі однобойкового інструменту вздовж оброблюваної поверхні з наступних міркувань. При досягненні оптимальних значень Н бойок повинен бути зрушений в наступне положення на відстань, яка дорівнює діаметру відбитка D. При довжині оброблюваного зварного шва L кількість відбитків без перекриття n становить: n L . (3) D Насправді кількість відбитків завжди буде більшою, оскільки вони перекривають один одного. Однак, навіть при наявності перекриття кількість ударів за час обробки T залишиться незмінною. Загальний час обробки шва довжиною L можна визначити за формулою: 30 T n опт опт L . (4) D При цьому загальна кількість ударів за довжиною шва буде: N заг f уд опт 35 40 45 50 L . T (5) D Звідси випливає, що для обробки не важлива швидкість переміщення інструменту, за умови рівномірності обробки по довжині шва. Більше того, в процесі обробки можливо робити технологічні перерви. Проте час обробки Т заданої ділянки зварного шва вибраного матеріалу довжиною L є основним параметром, який повинен вибиратися відповідно до формули (4). Для поліпшення якості канавки, що утворюється в процесі УЗУО, обробку здійснюють зворотно-поступальними рухами, переміщуючи поступово інструмент від початку до кінця оброблюваної ділянки шва. Але при цьому потрібно витримувати загальний час обробки T , заздалегідь заданий технологією обробки, який встановлюється оператором на таймері ультразвукового генератора. Якщо обробка проводиться багатобойковим інструментом з 2-ма, 3-ма, або 4-ма бойками, то T зменшується в 2, 3 і 4 рази, відповідно. Після ультразвукової обробки металоконструкції в перехідній зоні шва формується канавка з малою шорсткістю, приблизно однієї ширини. Контроль якості обробки здійснюється за допомогою лупи із 5-кратним збільшенням. Ділянки, що не були пропрацьовані, внаслідок глибоких підрізів або інших дефектів зварювання, відмічаються маркером. За допомогою інструменту з одним бойком відмічені місця додатково обробляються до їх повного зникнення з наступним їх повторним контролем. Таким чином, використання співвідношення (4) дозволяє не лише визначити оптимальний загальний час T обробки зварного шва певної довжини, який обумовлений часом досягнення мікротвердості насичення, але й передбачити рівень залишкових напружень стиснення і, опосередковано, рівень амплітудних значень напруження при циклічних навантаженнях, який буде безпечним для даного матеріалу, обробленого за вибраним режимом УЗУО. 4 UA 108188 C2 5 10 15 20 25 30 35 40 45 Запропонований спосіб дозволяє забезпечити УЗУО зварних з'єднань металоконструкцій з різноманітних матеріалів, незалежно від типу шва, асиметрії циклу зовнішнього навантаження та інших чинників. Для досягнення максимально можливого підвищення межі витривалості зварних з'єднань виключається необхідність визначення, згідно з найближчим аналогом, залишкових напружень стиснення пс (формула 2). Вибір діаметру ударників при обробці ост залежіть від форми зварного шва. Зазвичай, при ручному зварюванні формується шов низької якості з кутом між посиленням і основним металом від 90 до 120°. В цьому випадку доцільно застосовувати бойки меншого діаметру (2,0-3,5 мм). При автоматичному зварюванні, або після аргоново-дугового оплавлення, шов буде більш якісним, а вказані кути будуть більші за 120°. У цьому випадку можна використовувати бойки діаметром 5,0-5,5 мм. Запропонований спосіб пояснюється кресленнями, де: на фіг. 1 показано графік залежності мікротвердості від часу обробки для неіржавіючої сталі 12 × 18 10Т, титанового сплаву ВТ 1-0 та низьколегованих сталей СтЗсп і 20ГЛ; на фіг. 2 наведені результати втомних випробувань трьох партій зразків (форма зразків вставка на графіку) із сталі СтЗсп: вихідних (після зварювання) і оброблених УЗУО по 2-х режимах. Значення мікротвердості досягають максимуму при певному часі обробки, що дає можливість визначити час опт і вирахувати загальний час обробки T за формулою (4) при постійних параметрах УЗУО. Запропонований спосіб реалізується наступним чином. Приклад Для УЗУО обираємо сталь середньої міцності СтЗ і за графіком (фіг. 1) визначаємо опт . З графіку видно, що оптимальний час обробки відповідає певному часовому інтервалу між 1 і 2 , тому опт є середньою величиною інтервалу. Вибираємо амплітуду коливань, A=18 мкм і діаметр бойків d=3 мм, а їх кількість n1 = 4 в один ряд. Довжина однієї ділянки шва зразка, показаного на фіг. 2, L1 = 0,045 м. Загальна довжина 4-х швів складає 0,18 м. Здійснюють обробку зон по лінії сплавлення шва з основним матеріалом за декілька проходів, при забезпеченні рівномірності обробки зон та визначеної за формулою 4 тривалості Т1. В даному опт прикладі 3 дорівнює 12,5 с. Враховуючи, що діаметр відбитку D=3 мм, час обробки одного шва буде Т1 = 187,5 с, який скорочується до 47 с, внаслідок використання 4-х бойків. Загальний опт час обробки 4-х швів одного зразка T=188 с. Цей час можна збільшити на 20 %, оскільки 3 вибирається в діапазоні ± 2,5 с. Після обробки на поверхні зразка залишається канавка шириною b ~ 3 мм. Її візуальний огляд за допомогою лупи із збільшенням в 5 разів дозволяє контролювати якість обробки і при необхідності дає можливість повторити обробку тієї ділянки, де залишається видимий дефект зварювання. Три партії зразків - вихідних (після зварювання) і оброблених УЗУО по 2-х режимах, випробовувались на вібраційній машині ЦДМ-10 по схемі циклічного розтягу (коефіцієнт асиметрії R = -1) з частотою 12 Гц при різних напруженнях. По першому режиму чотири ділянки шва з обох сторін зразка піддавались УЗУО по 60 с, по другому - додатково оброблялись видимі дефекти зварювання (наприклад, підрізи, непровари). Обробка цих місць здійснювалась одним бойком D=4 мм протягом 3…5 с до зникнення дефектів. Результати втомних випробувань 6 наведені на фіг. 2. Видно, що після зварювання втомна міцність на базі 10 циклів становить 137 МПа, після обробки по 1-му режиму 188 МПа, а по другому - 235 МПа. Втомна міцність після додаткової обробки наближається до значень, які спостерігаються при випробуваннях основного металу без зварного шва. ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб ультразвукової ударної обробки зварних з'єднань металоконструкцій, що включає дію ультразвуковим ударним інструментом в зоні концентрації розтягуючих напружень, яка розташована вздовж лінії сплавлення зварного шва з основним металом, шляхом поверхневої пластичної деформації цієї зони з утворенням канавки, ширина якої співпадає з діаметром стрижневого ударного інструмента, та створення на поверхні залишкових напружень стиснення, рівних або менших за межу плинності матеріалу зварного шва, який відрізняється тим, що попередньо визначають оптимальній час ударного навантаження опт для даного матеріалу зварного з'єднання за залежністю мікротвердості від часу ультразвукової ударної обробки при постійних параметрах - амплітуді ультразвукових коливань, силі притиснення інструменту до 5 UA 108188 C2 поверхні, що обробляється, та частоті ударів, а загальний час обробки T певної ділянки зварного шва довжиною L складає: Т опт 5 L , де D - діаметр стрижневого бойка. D 2. Спосіб за п. 1, який відрізняється тим, що після ультразвукової ударної обробки зварного з'єднання здійснюють візуальний огляд утвореної канавки і, за наявності в ній дефектів зварювання, усувають їх додатковою ультразвуковою ударною обробкою однобойковим інструментом. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюProkopenko Heorhii Ivanovych, Mordiuk Bohdan Mykolaiovych

Автори російськоюПрокопенко Георгий Иванович, Мордюк Богдан Николаевич

МПК / Мітки

МПК: B24B 1/04, C21D 7/06, B23P 9/04

Мітки: ультразвукової, спосіб, обробки, зварних, ударної, з'єднань, металоконструкцій

Код посилання

<a href="https://ua.patents.su/8-108188-sposib-ultrazvukovo-udarno-obrobki-zvarnikh-zehdnan-metalokonstrukcijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб ультразвукової ударної обробки зварних з’єднань металоконструкцій</a>

Попередній патент: Пристрій для виявлення несанкціонованого підключення до абонентської телефонної лінії

Наступний патент: Гравітаційний двигун лугині

Випадковий патент: Пристрій для аеробної мікробіологічної обробки стічних вод