Спосіб синтезу люмінофору на основі нанокомпозиту sіo2:c та порошок люмінофору з білою фотолюмінесценцією, виготовлений за даним способом

Номер патенту: 108463

Опубліковано: 27.04.2015

Автори: Лисенко Володимир Сергійович, Севостьянов Станіслав Володимирович, Кисіль Дмитро Вадимович, Тьортих Валентин Анатолієвич, Назаров Олексій Миколайович, Васін Андрій Володимирович, Русавський Андрій Вадимович, Локшин Михайло Маркович

Формула / Реферат

1. Спосіб синтезу люмінофору на основі нанокомпозиту SiO2:C, з отриманням нанодисперсного порошку пірогенного кремнезему шляхом високотемпературного гідролізу тетрахлориду кремнію SiCl4 у воднево-кисневому полум'ї, який відрізняється тим, що обробку нанодисперсного порошку пірогенного кремнезему проводять водним розчином сахарози з концентрацією 2÷5 мМоль/л, висушують його при кімнатній температурі, а термічний відпал порошку пірогенного кремнезему з адсорбованою сахарозою проводять при температурі 400 °C протягом 30 хвилин у струмі азоту.

2. Порошок люмінофору з білою фотолюмінесценцією, виготовлений за способом п. 1.

Текст

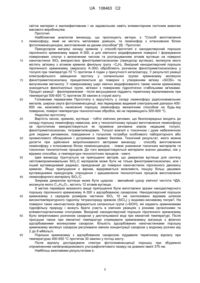

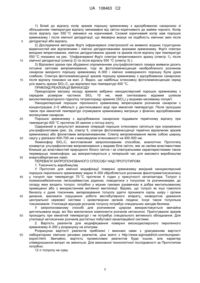

Реферат: UA 108463 C2 (12) UA 108463 C2 Винахід належить до люмінесцентних матеріалів. Спосіб синтезу люмінофору на основі нанокомпозиту SiO2:C полягає у послідовній обробці нанодисперсного пірогенного кремнезему розчином сахарози з концентрацією від 2 до 5 мМоль/л у дистильованій воді при кімнатній температурі та термічним відпалом при температурі 400°C протягом 30 хвилин у потоці азоту. Технічним результатом винаходу є спрощення і здешевлення технологічних процесів виготовлення люмінофорного матеріалу SiO2:С. UA 108463 C2 5 10 15 20 25 30 35 40 45 50 55 На теперішній час твердотільні матеріали з високою інтенсивністю білої фотолюмінесценції при збудженні ультрафіолетовим, фіолетовим або блакитним випромінюванням широко використовуються для перетворення ультрафіолетового випромінювання збуджених атомів Hg в побутових люмінесцентних лампах або фіолетового та блакитного випромінювання світлодіодів на основі шарів InGaN у видиме біле світло. Основним недоліком сучасних люмінофорів є те, що вони містять дорогі та/або токсичні перехідні, рідкісноземельні та лужні метали, їх утилізація створює екологічні проблеми [1]. Технічна задача, на вирішення якої направлений винахід, є створення люмінофорів, які здатні перетворювати синє, фіолетове, або ультрафіолетове випромінювання в біле світло з високою інтенсивністю, за допомогою нетоксичних та дешевих матеріалів та технологій. Відомі декілька технічних підходів, направлених на вирішення зазначеної задачі. Так, автори способу створення люмінофору [2] - Аналог 1, намагаються уникнути проблем екологічності та високої вартості, і пропонують люмінофор, якій являє собою склоподібний матеріал, до складу якого входять зв'язані радикали вуглецю, а також оксиди SiO 2 і Аl2О3 у концентрації 1-10 mol %. Склоподібний матеріал люмінофору не містить шкідливих важких металів, перехідних металів і рідкісноземельних іонів, та випромінює спектр світла у діапазоні 400-600 нм. Недоліком аналога є те, що спектр його випромінювання є скоріш блакитним і ближче до ближнього ультрафіолетового, ніж до денного світла. Відомий подібний спосіб створення люмінофору [3] - Аналог 2, якій дещо відрізняється складом склоподібної основи - 1-20 mol % SiO2 і Аl2О3 та включає стадії створення гелеподібної маси з алкоксидів кремнію і алюмінію та відпал гелеподібної маси при температурі нижче за температуру плавлення силікатного скла. Недоліком способу також є те, що спектр випромінювання люмінофору подібного складу також має бути ближче до ближнього ультрафіолетового, ніж до денного світла. Крім того, використання алкоксидов не дозволяє вважати спосіб [3] простим і повністю екологічно безпечним [4]. У промисловості частіше використовують алкоксид (ізо-С3Н7О)3А1, як найбільш дешеву сполуку, що може бути рідкою протягом декількох годин і розчинятися у надлишку спирту. Чиста сполука алкоксиду, вільна від спирту, через старіння перетворюється у тверду тугоплавку речовину, поводження з якою (наприклад, дозування) вимагає спеціальних умов для запобігання старінню та стабілізації рідкого стану. Відомий спосіб створення А1-С-0 люмінофору [5]- Аналог 3, до складу якого також не входять важкі або рідкісні метали. Пропорції компонентів складають у мольному співвідношенні 30 % < Аl < 60 %, 0 % < С < 10 % та 30 % < О < 70 %. Послідовність створення Аl-С-O люмінофору включає стадії нагріву та відпалу суміші, до складу якої входять оксид алюмінієва та кисеньорганічна суміші. Автори винаходу доводять, що пікова довжина хвилі (з найбільшою інтенсивністю) спектру люмінесценції цього люмінофору може бути змінена шляхом варіювання складу люмінофору у заявлених межах складових елементів. Недоліком аналога 3 [5] є також наявність у його складі алкоксидів, поводження з якими у виробничих умовах має певні складнощі та обмеження. Протягом останніх років було встановлено, що за певні умови яскраву білу фотолюмінесценцію виявляють наноструктуровані матеріали на основі нанокомпозиту SiO 2:C. Існує спосіб виготовлення фотолюмінесцентного матеріалу, що містить тільки кремній, вуглець та кисень [8] Аналог 4, відповідно до якого на підкладинці монокристалічного кремнію методом електрохімічного травлення створюють шар пористого кремнію товщиною 1-4 мкм, якій послідовно піддають термічної обробці у протоці газової суміші азот - ацетилен при температурі 650-850 °C та у протоці вологого аргону при температурі 650-800 °C з метою формування карбонізованого пористого оксиду кремнію, якій під впливом ультрафіолетового лазерного випромінювання виявляє інтенсивну білу фотолюмінесценцію. Переваги Аналога 4: матеріал не містить дорогі та/або шкідливі для здоров'я перехідні, рідкоземельні та лужні метали, утилізація яких створює екологічні проблеми; спектральні характеристики фотолюмінесценції максимально близькі до натурального білого кольору (розсіяному денному сонячному світлу). Недоліки Аналога 4: контрольованість введення вуглецю у матрицю оксиду кремнію шляхом відпалу у протоці волого аргону не дуже висока; для виробництва люмінофору потрібні дорогі пластини сильно легованого монокристалічного кремнію, а кількість матеріалу, що отримується за один технологічний процес на пластині діаметром 100 мм, складає мікрограми. Тому люмінофор для джерел білого 1 UA 108463 C2 5 10 15 20 25 30 35 40 45 50 55 світла матеріал є малоефективним і не задовольняє навіть елементарним логічним вимогам масового виробництва. Прототип Найближчим аналогом винаходу, що пропонують автори, є "Спосіб виготовлення люмінофору, який не містить металевих домішок, та люмінофор з інтенсивною білою фотолюмінесценцією, виготовлений за даним способом" [9] - Прототип. Прекурсором матриці оксиду кремнію у способі-прототипі є нанодисперсний порошок пірогенного кремнезему марки А-300, а для хімічного модифікування поверхні і формування поверхневих сполук з визначеним числом та розташуванням атомів вуглецю на поверхні наночастинок SiO2 використано фенілтриметоксисилан (прекурсор вуглецю), молекула якого містить зв'язану з атомом кремнію фенільну групу –С6Н5. Вихідний нанодисперсний порошок пірогенного кремнезему (аеросилу А-300) обробляють розчином фенілтриметоксисилану у толуолі при температурі 70 °C протягом 4 годин у присутності каталізатору. У результаті реакції електрофільного заміщення протону у силанольних групах кремнезему молекули фенілтриметоксисилану прищеплюються до поверхні з утворенням зв'язку SiOSi та вилученням метанолу. У поверхневому шарі хімічно модифікованого таким чином кремнезему знаходяться фенілсилільні групи, зв'язані з поверхнею гідролітично стабільними зв'язками. Продукт реакції - фенілкремнезем - після висушування піддають термічному відпалюванню при температурі 500-600 °C протягом 30 хвилин в струмі азоту. Головними перевагами Прототипу є відсутність у складі люмінофору рідкісноземельних металів, широка смуга фотолюмінесценції, яка перекриває видимий спектральний діапазон 400800 нм, можливість нанесення порошку люмінофору механічним способом на будь-яку поверхню, помірні температури технологічних обробок, які не перевищують 500-600 °C. Недоліки прототипу Вартість кисню, кремнію, вуглецю - тобто хімічних речовин, що безпосередньо входять до складу порошку люмінофору невисока, але у технологічному процесі виготовлення люмінофору за прототипом використовуються як проміжна речовина зовсім недешеві толуол, фенілтриметоксисилан, тетраметилендіамін. Толуол взагалі є токсичною і дуже небезпечною для людини речовиною, поводження з толуолом потребує особливого лабораторного або промислового обладнання і дотримання правил безпеки. Технічний результат, якого можна досягти при здійсненні запропонованого авторами винаходу - способу виготовлення люмінофору з інтенсивною білою люмінесценцією, - повне уникнення токсичних матеріалів та токсичних технологічних процесів. До того використовуються матеріали значно дешевші, ніж у відомих способах, а температури технологічних процесів - нижчі. Ідея винаходу ґрунтується на припущенні авторів, що джерелом вуглецю для синтезу світловипромінювальних SiO2:С матеріалів може бути не тільки фенілтриметоксисилан, але і інший вуглеводневий радикал, приєднаний до поверхні наночастинок пірогенного двоокису кремнію. Якщо припущення є вірним, відкривається можливість пошуку більш дешевих вуглеводневих прекурсорів, спрощення і здешевлення технологічних процесів виготовлення люмінофорного матеріалу SiO2:С. Зокрема джерелом вуглецю може бути цукроза - звичайний цукор хімічної чистоти ЧДА, молекула якого С12Н22О11 містить 12 атомів вуглецю. З метою перевірки вказаного вище припущення були виготовлені зразки нанодисперсного порошку пірогенного кремнезему А-300 з адсорбованою сахарозою. Нанодисперсний порошок кремнезему з середнім розміром частинок SiО2 10 нм синтезовано відомим шляхом високотемпературного гідролізу тетрахлориду кремнію (SiCl4) у воднево-кисневому полум'ї. На поверхні таких наночастинок формуються силанольні групи (SiOH), які надають кремнеземам гідрофільну природу і можуть брати участь в хімічних реакціях з різними органічними та елементоорганічними сполуками. Вихідний нанодисперсний порошок пірогенного кремнезему було імпрегновано розчином сахарози у дистильованої воді при кімнатній температурі. Після просушки також при кімнатної температурі отримували кремнеземну матрицю з фізично адсорбованими молекулами сахарози. Кількість адсорбованих наночастинками порошку кремнезему молекул сахарози регулювали зміною концентрації сахарози у водному розчині від 2 до 8 мМоль/л. Порошок кремнезему з адсорбованою сахарозою піддавали термічному відпалу при температурах 400-650 °C протягом 30 хвилин у потоці азоту. Після відпалу досліджували спектри фотолюмінесценції порошку при збудженні опроміненням напівпровідникового ультрафіолетового лазеру на довжині хвилі 375 нм. Найбільш важливими результатами є: 2 UA 108463 C2 5 10 15 20 25 30 35 40 45 50 55 1) Білий до відпалу колір зразків порошку кремнезему з адсорбованою сахарозою зі збільшенням температури відпалу змінювався від світло-коричневого до майже чорного. Колір після відпалу при 550 °C змінився на коричневий. Схожий коричневий колір мав порошок кремнезему і після хімічної дегідратації, що ймовірно вказує на подібність хімічних змін після дегідратації або відпалу. 2) Дослідження методом Фур'є інфрачервоні спектроскопії не виявило жодних структурних відмінностей між відпаленими і хімічно дегідратованими зразками кремнезему. Фур'є спектри вихідних імпрегнованих, хімічно дегідратованих зразків та зразків після відпалу при температурі 550 °C показано на рис. 1(Інфрачервоні Фур'є спектри імпрегнованого зразку (спектр 1), після хімічної дегідратації (спектр 2) та після відпалу 550 °C (спектр 3).). 3) Відпалені зразки при збудженні опроміненням ультрафіолетового лазера виявили досить потужне світлове випромінювання, тоді як фотолюмінесценція необробленого розчином сахарози вихідного порошку кремнезему А-300 і хімічно зневодненого порошку була дуже слабкою. Спектри фотолюмінесценції зразків порошку кремнезему з адсорбованою сахарозою після відпалу показано на мал. 2. Видно, що найбільш інтенсивну фотолюмінесценцію серед усіх мають зразки SiO2:С, що відпалені при температурі 400 °C. ПРИКЛАД РЕАЛІЗАЦІЇ ВИНАХОДУ Прекурсором матриці оксиду кремнію вибрано нанодисперсний порошок кремнезему з середнім розміром частинок SiO2 10 нм, який синтезовано відомим шляхом високотемпературного гідролізу тетрахлориду кремнію (SiCl4) у воднево-кисневому полум'ї. Нанодисперсний порошок пірогенного кремнезему імпрегнували розчином сахарози с концентрацією 25 мМоль/л у дистильованої воді при кімнатній температурі. Після просушки також при кімнатній температурі отримували кремнеземну матрицю з фізично адсорбованими молекулами сахарози. Порошок кремнезему з адсорбованою сахарозою піддавали термічному відпалу при температурі 400 °C протягом 30 хвилин у потоці азоту. Одержаний в результаті вказаних операцій порошок інтенсивно світиться при опроміненні ультрафіолетовим (рис. 2а, спектр 5, спектри фотолюмінесценції термічно відпалених зразків кремнезему) або фіолетовим випромінюванням. Спектр випромінювання являє собою широку смугу у діапазоні 400-700 нм з максимумом інтенсивності на 450-500 нм. Люмінофор SiO2:C, виготовлений запропонованим способом, аналогічно Прототипу конвертує ультрафіолетове випромінювання у видиме біле світло, яке за своїми властивостями близьке до властивостей природного білого світла і за спектральними характеристиками також перевершує люмінофори, що використовуються у теперішній час для масового виробництва енергозберігаючих ламп. ПЕРЕВАГИ ЗАПРОПОНОВАНОГО СПОСОБУ НАД ПРОТОТИПОМ: 1. Токсичність виробництва У Прототипі для хімічної модифікації поверхні кремнезему вихідний нанодисперсний порошок пирогенного кремнезему марки А-300 обробляється розчином фенілтриметоксисилану у толуолі при температурі 70 °C протягом 4 годин у присутності каталізатора. Толуол є пожежонебезпечною легкозаймистою рідиною, поводитися з толуолом та розчинниками, до складу яких входить толуол, потрібно у міцних гумових рукавичках в добре вентильованому приміщенні або з використанням витяжної вентиляції. Відомо, що толуол як інші гомологи бензолу є дуже токсичним, випаровування толуолу здатні проникати скрізь шкіру і органи дихання, викликати порушення роботи вестибулярного апарату, незворотне ураження центральної нервової системи і кровотворних органів людини. Існує також толуольна токсикоманія. Утилізація відходів розчинів толуолу потребує спеціальних заходів безпеки. У запропонованому способі для розчиненняцукрози використовується звичайна дистильована вода, всі без виключення компоненти розчинів нетоксичні. Приготування зразків проходить при кімнатній температурі і не потребує спеціального витяжного обладнання. Для утилізації нетоксичних розчинів достатньо побутової каналізаційної системи. 2. Вартість реагентів для модифікування поверхні високодисперсного пирогенного кремнезему А-300 у розрахунку на кілограм. Розрахунки вартості реагентів приблизні і виконані нами з урахуванням вартості лабораторних хімічних речовин реагентів, ціни взято з http://www.sigmaaldrich.com/europeanexport.html. Звичайно, вартість промислових реагентов буде іншою, але характер співвідношення витрат не зміниться. Для виконання технологічної послідовності за Прототипом потрібно: 12 л толуолу на суму 3 UA 108463 C2 5 10 15 20 25 30 35 (http://www.sigmaaldrich.com/catalog/search?interface=Product%20Name&term=Toluene&N=0+ &mode=mode%20matchpartialmax&focus=productN=0 %20220003048 %20219853286 %202 19853266&lang=en®ion=UA. 244511-1L EUR 74.00) 74 EUR x 12-888 EUR; 1,76 л фенілтриметоксисилану на суму (http://www.sigmaaldrich.com/catalog/product/aldrich/197734?lang=en®ion=UA, 197734-25G EUR 79.30) 56 EUR x 79 ~ 4450 EUR; 20 мл тетраметилендіаміну на суму (http://www.sigmaaldrich.com/catalog/search?interface=All&term=tetramethvlenediamine&N=0 &focus=product&lang=en®ion=UA 51799-100MG EUR 35.50) 35,5 EUR x 0,2 ~ 7 EUR; Загальна вартість реагентів складає приблизно 5345 EUR. Для виконання технологічної послідовності запропонованого способу необхідно: 5 л дистильованої води; 0,14 кг сахарози за умови максимальної концентрації 80 мМоль/л на суму : (http://www.sigmaaldrich.com/catalog/search?interface =All&term=siicrose&N=0&focus-produ ct&lang=en&reaon=UA, 84100-1 KG EUR 43.60) 43,6 EUR x 0,14-6 EUR; Загальна вартість реагентів не перевищує 7 EUR. Таким чином, вартість реагентів для виконання запропонованої технологічної послідовності виготовлення люмінофору набагато дешевше порівняно з Прототипом. 3. Інтегральна інтенсивність світіння люмінофорів На рис. 3 (Порівняльна інтегральна інтенсивність світіння люмінофорів SiO 2 –C, виготовлених за різними способами: 1 – Прототип [9], прекурсор вуглецю – розчин фенилтриметоксісілану у толуолі; 2 – Запропонований спосіб, прекурсор вуглецю – розчин цукрози у воді.) представлено розрахункове співвідношення інтегральних інтенсивностей фотолюмінесценції зразків люмінофору, виготовлених за Прототипом (1) та запропонованим способом (2) при збудженні опроміненням ультрафіолетового напівпровідникового лазера на довжині хвилі 375 нм. З рис. 3 видно, що інтегральна інтенсивність фотолюмінесценції люмінофору, виготовленого запропонованим способом на 25 % вище, ніж люмінофору - прототипу. 4. Температура відпалу Температура відпалу у технологічної послідовності запропонованого способи дорівнює 400 °C, що на 100-200 °C нижче, ніж 500-600 °C у Прототипі. ФОРМУЛА ВИНАХОДУ 40 45 1. Спосіб синтезу люмінофору на основі нанокомпозиту SiO 2:C, з отриманням нанодисперсного порошку пірогенного кремнезему шляхом високотемпературного гідролізу тетрахлориду кремнію SiCl4 у воднево-кисневому полум'ї, який відрізняється тим, що обробку нанодисперсного порошку пірогенного кремнезему проводять водним розчином сахарози з концентрацією 2÷5 мМоль/л, висушують його при кімнатній температурі, а термічний відпал порошку пірогенного кремнезему з адсорбованою сахарозою проводять при температурі 400 °C протягом 30 хвилин у струмі азоту. 2. Порошок люмінофору з білою фотолюмінесценцією, виготовлений за способом п. 1. 4 UA 108463 C2 5 UA 108463 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюVasin Andrii Volodymyrovych, Lysenko Volodymyr Serhiiovych, Rusavskyi Andrii Vadymovych

Автори російськоюВасин Андрей Владимирович, Лысенко Владимир Сергеевич, Русавский Андрей Вадимович

МПК / Мітки

МПК: C09K 11/65, H01L 21/203

Мітки: порошок, способом, основі, виготовлений, фотолюмінесценцією, даним, sіo2:c, синтезу, білою, спосіб, нанокомпозиту, люмінофору

Код посилання

<a href="https://ua.patents.su/8-108463-sposib-sintezu-lyuminoforu-na-osnovi-nanokompozitu-sio2c-ta-poroshok-lyuminoforu-z-biloyu-fotolyuminescenciehyu-vigotovlenijj-za-danim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб синтезу люмінофору на основі нанокомпозиту sіo2:c та порошок люмінофору з білою фотолюмінесценцією, виготовлений за даним способом</a>

Попередній патент: Спосіб лікування пацієнтів з хронічною алкогольною інтоксикацією

Наступний патент: Літальний апарат сгк-12 (літак-гелікоптер карная)

Випадковий патент: Еластична гусенична стрічка транспортного засобу