Набивальна маса для вогнетривкої футерівки металургійного резервуара, спосіб укладання маси і металургійний резервуар, передусім доменна піч, з футерівкою, що містить обкладку, в якій використано набивальну масу

Формула / Реферат

1. Застосування суміші із зернистої фази і сполучної фази як набивальної маси для виготовлення гарячих швів при блоковому укладанні вогнетривких елементів вогнетривкої футерівки металургійного резервуара, наприклад доменної печі, причому зерниста фаза включає гранульований вуглець або гранули на основі вуглецю, що мають, по суті, мікропористу структуру, а сполучне включає щонайменше один компонент на основі смоли або гуми, що полімеризується, і присадку, що складається з металізованого порошкового кремнію, здатну формувати мікропористу структуру з середнім розміром пор в 2 мкм або менше при випаленні при високій температурі з формуванням ниткоподібних кристалів, які утворюються упоперек пор затвердженої смоли або полімеризованої гуми.

2. Застосування за п. 1, причому сполучне включає гранули дрібнозернистого графіту.

3. Застосування за будь-яким з пп., причому сполучне включає речовини, наприклад ТіС або ТіО2, що забезпечують захист від ерозії рідким чавуном.

4. Застосування за п. 1, причому зерниста фаза включає, по суті, гранульований вуглець або гранули на основі вуглецю, що мають мікропористу структуру з середнім розміром пор в 2 мкм або менше.

5. Застосування за п. 4, причому зернисту фазу мікропористого матеріалу одержують за допомогою розмелювання мікропористих вогнетривких блоків, відходів при різанні мікропористих вогнетривких блоків або відпрацьованих мікропористих вуглецевих блоків.

6. Спосіб виготовлення гарячих швів між вогнетривкими елементами (2, 3, 4) вогнетривкої футерівки металургійного резервуара, наприклад доменної печі, згідно з яким застосовують набивальну масу за будь-яким з пп. 1-5, і після укладання набивальної маси забезпечують мікропористість сполучного за рахунок випалення в результаті підвищення температури в металургійному резервуарі.

7. Спосіб за п. 6, використовуваний для виконання швів (5) між двома концентричними кільцевими кладками (3, 4), що утворюють бічну стінку резервуара і кільцевий проміжок між ними, заповнений швами.

8. Спосіб за п. 6, використовуваний для виконання швів (8) між нижньою частиною внутрішньої кільцевої кладки (4), що утворює бічну стінку резервуара, і краєм одного або декількох вогнетривких шарів (24, 25), що утворюють подину резервуара.

9. Металургійний резервуар, що містить вогнетривку футерівку, виконану за допомогою укладання декількох кладок (2, 3, 4) з вогнетривких блоків або цегли, яке між щонайменше деякими з цих блоків або цегли, або кладок блоків, або цегли має заповнені швом проміжки, причому шви (5, 8) виконані на основі набивальної маси за будь-яким з пп. 1-5 або способом за будь-яким з пп. 6-8.

10. Металургійний резервуар за п. 9, причому шов (5) виконаний між двома концентричними кільцевими кладками (4, 5), що утворюють бічну стінку резервуара і кільцевий проміжок між ними, заповнений швом.

11. Металургійний резервуар за п. 9, причому шов (8) виконаний між нижньою частиною внутрішньої кільцевої кладки (4), що утворює бічну стінку резервуара, і краєм одного або декількох вогнетривких шарів (24, 25), що утворюють подину резервуара.

12. Металургійний резервуар за будь-яким з пп. 9-11, причому він є доменною піччю.

Текст

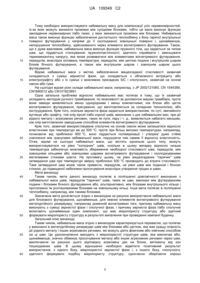

Реферат: Набивальна маса для блокового укладання щонайменше деяких вогнетривких елементів вогнетривкої футерівки металургійного резервуара, наприклад доменної печі, причому набивальна маса складається з гранульованої фази і фази сполучення, причому гранульована фаза і/або сполучне містить щонайменше один компонент, що має мікропористу структуру або здатну формувати мікропористу структуру при випаленні під час виробничого циклу доменної печі. Насамперед, набивальна маса призначена для утворення шва між двома концентричними кільцевими кладками, що утворюють бічну стінку резервуара, або між нижньою частиною внутрішньої кільцевої кладки, що утворює бічну стінку резервуара, і краєм одного або декількох вогнетривких шарів, що утворюють подину резервуара. UA 109349 C2 (12) UA 109349 C2 UA 109349 C2 5 10 15 20 25 30 35 40 45 50 55 Область техніки Предметом даного винаходу є, загалом, внутрішнє вогнетривке футерування металургійного резервуару, передусім, наприклад, шахти доменної печі, а конкретніше - нижньої частині цієї шахти або череня печі. Конкретніше предметом винаходу є набивальна маса для виконання швів між вуглецевими блоками і подиною, що утворюють футерування, а також швами між цими блоками. Передумови створення винаходу У конкретному випадку з доменними печами внутрішнє вогнетривке футерування традиційно виконують за допомогою укладання великої кількості вогнетривких елементів у формі блоків або цегли однакових або різних розмірів і конфігурацій залежно від місця розташуваннякожного блоку або цеглини. Матеріал, з якого виконані ці вогнетривкі елементи, також залежить від їх місця розташування у шахті. Отже, подину або дно печі зазвичай компонують з великої кількістю накладених один на одного шарів елементів, наприклад, з двох або трьох шарів вуглецевих блоків з укладанням двох шарів керамічних елементів згори, причому верхній шар задає подину, яка контактує з рідким чавуном. Вогнетривке футерування бічних стінок череня як таку також виконують зазвичай кладкою з накладенням один на одного великої кількості кільцевих шарів з вогнетривких матеріалів. У своїй нижній частині кожен шар може включати зовнішню кільцеву складову, розташовану впритул до металевої стінки. Набивальні маси використовуються при виконанні внутрішнього вогнетривкого футерування шахти для закладення проміжків між вогнетривкими елементами, що є блоками або цеглою, зазвичай виконаною з вуглецевих або керамічних матеріалів, і стінками або іншими металевими елементами, задаючими шахту доменної печі, а також для закладення проміжків між сусідніми вогнетривкими елементами або між різними шарами або рядами кладки з такий елементів, передусім, між певним вогнетривким елементом подини і визначений інший елемент бічної стінки. Залежно від місця їх розташування відповідно зустрічатимуться "холодні" шви між блоками зовнішніх кілець і плитовими холодильниками і "гарячі" шви між блоками внутрішнього кільця і блоками зовнішнього кільця. Відстань між внутрішнім кільцем і зовнішнім кільцем може бути по суті постійною, складаючи, наприклад, величину близько 50 мм з погрішністю в декілька міліметрів завдяки точному дотриманню допусків на розмір блоків. В протилежність цьому, в наслідок неравномірностей геометричної форми шахти, передусім із-за недосконалості її круглої форми в результаті набагато більших полів допусків на розміри плитових холодильників стінки шахти, відстань між блоками зовнішнього кільця і охолоджуваними стінками шахти може істотно варіюватися по її колу при товщині виконуваного шва зазвичай рівною 80±20 мм. Крім того, необхідно враховувати перепад підвищених температур між внутрішньою стінкою череня і зовнішньою поверхнею футерування, розташованої поблизу металевої стінки шахти, і варіювання цього перепаду температур, що переважає в робочому режимі, в різних робочих режимах, передусім, при задуванні печі. Саме тому, коли спочатку укладають блоки футерування, усі вони мають низьку температуру незалежно від того, чи розташовують їх у напрямі внутрішнього простору череня або у напрямі стінки шахти, при цьому при роботі доменної печі найбільш віддалені блоки залишаються відносно холодними, тоді як блоки, що контактують з рідким чавуном, нагріваються до дуже високих температур. Отже, повинна допускатися певна варіація проміжків між блоками, передусім, в радіальному напрямі між блоками двох концентричних кілець, щоб компенсувати значні перепади при розширенні, коли, передусім в період введення в експлуатацію, внутрішній шар футерування нагрівається набагато швидше, ніж зовнішній шар. Тому найбільш переважним вважається виконання швів, що стискаються, між двома кільцями. Наприклад, міра стисливості швів між цими двома шарами може складати від 15 до 20 %. На рівні швів між внутрішніми кільцями стінки і верхніми шарами подини проміжок також можна задавати з досить складною конфігурацією, передусім з урахуванням форми блоків або цегли подини, які розміщують відповідно до схеми кладки, причому по закладеній в цю схему можливості їх укладають паралельними рядами, тоді як блоки кільця укладають по кругу. Окрім цих швів, що випробовують значні зміни розмірів і які також можна позначити як гарячі шви, ще виконують і шви між блоками, які можуть виготовлятися з різних матеріалів, наприклад, з вуглецю для блоків кілець і з кераміки для подини, що призводить до розвитку різних характеристик у випадку з будь-якими коливаннями температури, передусім, в період задування доменної печі. 1 UA 109349 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тому необхідно використовувати набивальну масу для компенсації усіх неравномірностей, із-за яких можуть виникати проміжки між сусідніми блоками, тобто ця маса виконує функцію закладення нерівномірних і/або таких, у яких змінюються проміжки між блоками. Набивальна маса також виконує функцію забезпечення достатнього теплообміну з боку гарячої внутрішньої поверхні футерування у напрямі до її охолодженої зовнішньої поверхні і, щонайменше, непорушення теплообміну, здійснюваного через елементи вогнетривкого футерування. Також, що є дуже важливим, набивальна маса виконує функцію пружного тіла, що задається за типом шва, що піддається стискуванню пружнопластичності, здатного сприймати і зменшувати термомеханічну напругу, яка може розвиватися між елементами вогнетривкого футерування, передусім, внаслідок коливань температури, передусім, між цеглою подини і внутрішнім шаром блоків бічного футерування, а також між внутрішнім шаром і зовнішнім шаром цього футерування. Відомі набивальні маси з метою забезпечення вищезгаданої стисливості зазвичай складаються з суміші зернистої фази, що складається з обпаленого антрациту або електрографіту або з їх суміші з можливою присадкою SiC і сполучного, зазвичай на основі смоли або гуми. На сьогодні відомі різні склади набивальної маси, наприклад, з JP 2002121080, CN 1544389, CN1690012 або CN101823891. Одна загальна проблема відносно набивальних мас полягає в тому, що їх зазвичай укладають методом ручного трамбування, по можливості за допомогою машин трамбівок, проте вони завжди виявляються менш однорідними і менш компактними, ніж блоки або цегла вогнетривкого футерування, пресування, що виготовляються за складною технологією, або екструдування. Крім того, оскільки зерниста фаза задається використанням, по суті, звичайного вуглецю або графіту, той опір ерозії і/або корозії швів, виконаних з цих набивальних мас, при дії рідкого металу і агресивних речовин, таких як луги, пару і т. д., виявляється набагато меншим, ніж опір виготовлених заводським способом елементів вогнетривкого футерування. Крім того, зазвичай використовуване сполучне на основі смоли може залишатися відносно еластичним при температурі аж до 500 °C, проте при більш високих температурах, наприклад, починаючи від приблизно 800 °C, воно піддається полімеризації і утворює дуже стійке зчеплення між гранулами набивальної маси, порушуючи тим самим її відносну еластичність. Отже, відомі на сьогодні набивальні маси, що містять єднальне цього типу, можуть використовуватися на рівні "холодних" швів, оскільки в цьому випадку відносно низька температура забезпечує можливість збереження необхідної стисливості шва, передусім, між зовнішніми кільцями або зовнішніми шарами вогнетривкого футерування і охолоджуваними металевими стінками шахти. На противагу цьому, на рівні вищезгаданих "гарячих" швів затвердіння шва при температурі зверху приблизно 500 °C призводить до втрати стисливості. Таке затвердіння шва може також привести, передусім, на рівні швів між подиной і бічною стінкою, до підвищеної небезпеки просочування внаслідок утворення тріщин в швах. Мета винаходу Таким чином, мета даного винаходу полягає в поліпшенні довговічності виконаних з набивальної маси швів, передусім "гарячих" швів, таких як шви, виконані між футеруванням подини і блоками бічного футерування або, альтернативно, між блоками внутрішнього кільця і протилежно їм розташованими блоками на зовнішньому кільці. Інша мета полягає в поліпшенні теплообміну, наприклад, між такими блоками. Зазначена мета досягається згідно з винаходом за рахунок використання набивальної маси для блокового футерування, щонайменше, для певних елементів вогнетривкого футерування металургійного резервуару, наприклад доменній вогнетривких печі, причому набивальну масу виконують з суміші зернистої фази і сполучної фази, і причому зерниста фаза і/або сполучне включають щонайменше один компонент, що має мікропористу структуру або здатний формувати мікропористу структуру в результаті випалення при проведенні кампанії будинку. Загальний опис винаходу Таким чином, набивальна маса згідно з винаходом характеризується перевагою, що полягає у виконанні в металургійному резервуарі швів між блоками або цеглою, яка має кращу опірність дії рідкого металу і інших агресивних речовин, які можуть діяти фізичним або хімічним способом на ці шви. Це удосконалення виходить з мікропористої структури швів, яка виключає або, щонайменше, значно обмежує просочування металу або інших агресивних речовин через шви, виключаючи за рахунок цього відповідну агресивну дію на блоки, витікаючу від зон пошкоджених швів. В цьому відношенні необхідно відмітити позитивний результат використання, з одного боку, мікропористої зернистої фази і, з іншого боку, сполучного, здатного формувати подібну мікропористу структуру, одночасно зберігаючи хороші 2 UA 109349 C2 5 10 15 20 25 30 35 40 45 50 55 60 характеристики стисливості, щонайменше, під час початкових періодів розігрівання (печі), як буде роз'яснено далі. Варто мати на увазі, що в контексті винаходу (і, передусім, на відміну від визначення, даного Міжнародним союзом теоретичної і прикладної хімії/ІЮПАК), під мікропористою структурою необхідно мати на увазі структуру, середній розмір пір якої складає менше 2 мкм. Отже, під мікропористими матеріалами, згаданими в справжньому винаході, маються на увазі матеріали з середнім розміром пір в 2 мкм або менше, а переважно 1 мкм або менше. Згідно з першим аспектом винаходу зерниста фаза включає, по суті, гранульований вуглець або гранули на основі вуглецю, що мають мікропористу структуру. Така структура вже сама по собі забезпечує в порівнянні з відомими на сьогодні зернистими матеріалами відчутне удосконалення внаслідок зменшення розмірів пір, забезпечуючи тим самим, як згадувалося раніше, можливість поліпшення опірності дії рідкого металу і інших агресивних речовин, які можуть діяти фізичним або хімічним способом на шви. Крім того, по аналогії з блоками з мікропористою структурою також видається можливим забезпечення ефективнішої передачі теплового потоку, обмежуючи тим самим нагрів поверхневого шару і сприяючи таким чином збереженню контакту між шаром холоднішого металу і поверхнею футерування, причому цей шар холоднішого металу також чинить захисну дію на вогнетривку стінку. У першому варіанті набивальна маса може бути виконана з цієї мікропористої зернистої фази і сполучного на основі смоли або гуми, що полімеризується. Згідно з найбільш прийнятним аспектом винаходу сполучна фаза включає щонайменше один компонент на основі смоли, який, передусім, здатний формувати мікропористу структуру при високотемпературному випаленні, що настає після укладання набивальної маси по ходу підвищення температури при повторному введенні доменної печі в експлуатацію. Таким чином, на початковій стадії робочої кампанії доменної печі, перш ніж шви затвердіють під впливом вищезгаданих підвищених температур, стисливість сполучного відомим чином використовується для забезпечення зняття термомеханічної напруги, що створюється в результаті диференціального нагріву матеріалів у складі агрегатованого вогнетривкого футерування. Згодом, при випаленні швів при високій температурі, що зазвичай становлять більше 800 °C, відбувається не лише відоме затвердіння в результаті полімеризації, але також і формується характерна згідно з винаходом мікропориста структура. Згідно з іншим альтернативним аспектом винаходу сполучна фаза включає щонайменше один компонент на основі гуми, що полімеризується, який аналогічним чином здатний формувати мікропористу структуру при високотемпературному випаленні, що настає після укладання набивальної маси по ходу підвищення температури при повторному введенні доменної печі в експлуатацію. Таким чином, на початковій стадії робочої кампанії доменної печі, перш ніж шви затвердіють під впливом підвищених температур, стисливість сполучного відомим чином використовується для забезпечення зняття термомеханічної напруги, що створюється в результаті диференціального нагріву матеріалів у складі агрегатованого вогнетривкого футерування. Згодом, після випалення швів при високій температурі, настає відоме затвердіння в результаті полімеризації, а також в певній температурній точці, передусім, понад 800 °C, формується характерна, згідно з винаходом, мікропориста структура. Ця мікропориста структура є результатом додавання у сполучне присадки, яка здатна робити його мікропористим при випаленні, наприклад металізованого порошкового кремнію, дія якої полягає, при взаємодії з вуглецем із складу смоли або гуми або вуглецевими волокнами, в утворенні карбідних (SiC) ниткоподібних кристалів при випаленні. Зайвим не буде нагадати, і до розгляду чого ми ще повернемося, що "ниткоподібні кристали" є подовженими утвореннями невеликого діаметру, практично повністю позбавленими дефектів кристалічної решітки, що надає їм дуже високу механічну міцність. Ці ниткоподібні кристали, тягнучись в поперечному напрямі в порах стверділої смоли або полімеризованої гуми, збільшують мікропористість, створюючи дуже міцні перешкоди, застерігаючи проникнення рідкого металу або інших агресивних речовин Відповідно до іншого аспекту винаходу одержання зернистої фази мікропористого матеріалу можливе за допомогою розмелювання мікропористих вогнетривких блоків, відходів при різанні мікропористих вогнетривких блоків або відпрацьованих мікропористих вуглецевих блоків, витягнутих з попереднього вогнетривкого футерування. Згідно з ще одним аспектом винаходу матрична фаза сполучення може включати дрібні гранули дрібнозернистого графіту, які за рахунок поліпшення мастила власне набивальної маси покращують її пресуємість. Подібним же чином ця матрична фаза може включати речовини, наприклад TiC або TiO 2, що забезпечують захист від ерозії рідким чавуном, які здатні підвищувати в'язкість чавуну, 3 UA 109349 C2 5 10 15 20 25 30 35 40 45 50 55 60 дотичного до одержаних швів, тим самим додатково збільшуючи захист від проникнення чавуну в матеріал швів. Інша мета винаходу полягає в забезпеченні способу виготовлення гарячих швів між вогнетривкими елементами вогнетривкого футерування металургійного резервуару, наприклад доменній печі, згідно з яким застосовують набивальну масу, що складається з суміші зернистої фази і сполучної фази, причому сполучне включає щонайменше один компонент на основі смоли або гуми, що полімеризується, і присадку, наприклад металізований порошковий кремній, здатну робити сполучне мікропористим при випаленні в результаті підвищення температури в металургійному резервуарі після укладання набивальної маси. Передусім, цей спосіб застосовуватиметься для того, щоб виконувати шви між двома концентричними кільцевими кладками, що утворюють бічну стінку резервуару і задаючими між ними кільцевий проміжок, що закладається швами, а також щоб виконувати шви між нижньою частиною внутрішньої кільцевої кладки, що утворює бічну стінку резервуару, і краєм одного або декількох вогнетривких шарів, що утворюють подину резервуару. Ще однією метою винаходу є розробка металургійного резервуару, наприклад доменної печі, що включає вогнетривке футерування, виконане в результаті укладання декількох кладок з вогнетривких блоків або цегли із завданням між, щонайменше, деякими з цих блоків або цегли або кладок блоків або цегли проміжків, що закладаються швами, причому шви виконують на основі раніше описаної набивальної маси. Такий шов може виконуватися між двома концентричними кільцевими кладками, що утворюють бічну стінку череня, із завданням між ними кільцевого проміжку, що закладається швом. У разі потреби бічна стінка також може включати більше, ніж дві концентричні кільцеві кладки з виконанням шва в кожній площині сполучення між кільцевими кладками. Такий шов також може виконуватися між нижньою частиною внутрішньої кільцевої кладки і краєм одного або декількох вогнетривких шарів, що утворюють подину резервуару. Короткий опис креслень Інші відмітні особливості і характеристики винаходу стануть явними з приведеного нижче додаткового опису на основі прикладу використання набивальної маси згідно з винаходом для виконання вогнетривкого футерування шахти доменної печі. При цьому робиться посилання на креслення, що додається, на єдиній фігурі якого показаний розріз в радіальній площині фрагмента футерування в зоні шва між бічним футеруванням і черенем доменної печі. Опис переважного конструктивного виконання Шахта 1 доменної печі, показана на фігурі тільки частково, згідно із загальновідомою практикою включає металеву стінку 11, обладнану плитовими холодильниками 12. Подина 2 включає велику кількість накладених один на одного шарів вогнетривкого матеріалу, наприклад, починаючи знизу, перший шар 21 графітових блоків, розташованих над охолоджувальними трубками 211, через які проходить охолоджувальна рідина, другий шар 22, також виконаний із стандартних вуглецевих блоків, третій шар 23, який може бути виконаний з супер-мікропористих вуглецевих блоків з дуже великою теплопровідністю і два шари 24, 25 керамічної цегли. Під першим шаром 21 блоків можуть проходити охолоджувальні трубки із закладкою у вуглецеву набивальну масу. Починаючи з рівня четвертого шару 24, вогнетривка стінка виконана з двох концентричних кільцевих кладок 3, 4, складених кожна з ярусу накладених один на одного кілець 31, 41, причому кожне кільце виконане з розташованих по колу мікропористих вуглецевих блоків з дуже великою теплопровідністю. Між зовнішньою кільцевою кладкою, яка розташовується впритул до охолоджуваних стінок шахти, і внутрішньою кільцевою кладкою передбачений кільцевий проміжок з радіальною товщиною близько 60 мм, який закладають швом 5, виконаним з набивальної маси згідно з винаходом. Проміжки між краєм перших шарів подини і зовнішньою кільцевою кладкою, з одного боку, і стінкою, що охолоджується плитовими холодильниками, з іншого боку, закладають набивальною масою 6, яка може бути звичайною масою, що не піддається дії дуже високих температур. Концентричні кільцеві кладки 3 і 4 тягнуться вгору до верхнього рівня череня, причому вогнетривке футерування триває і далі за ними догори у формі кільцевих кладок 7 із стандартних вуглецевих блоків. Між першими шарами 41a, 41b внутрішніх кілець і підлогових керамічних шарів 24, 25 подини заданий крайовий шов 8, виконаний з набивальної маси згідно з винаходом для компенсації змін в геометрії краю подини і кільцевої форми внутрішньої поверхні перших внутрішніх кілець. Ця зона вважається особливо проблематичною з огляду на те, що виконана з прямим кутом між горизонтальною подиною і вертикальними стінками череня і тому дуже 4 UA 109349 C2 5 10 15 20 25 гаряча і що, крім того, ця кільцева зона шва між подиной і бічною стінкою тягнеться вертикально і тому особливо сприйнятлива до просочування рідкого чавуну. Крім того, виконаний на цьому рівні шов 8 з набивальної маси може проявляти значні зміни по товщині в радіальному напрямі, що також негативно позначається на однорідності теплових характеристик. Використання на цьому рівні набивальної маси згідно з винаходом виправдане, передусім, її переважними характеристиками в плані опірності термомеханічній напрузі, створення бар'єру для просочування чавуну і властивостей стисливості на стадії підвищення температури в печі з розрахунку на те, щоб звести до мінімуму механічні навантаження на сусідні блоки і тим самим, отже, забезпечити максимально можливе недопущення протікань. На рівні швів 5 між двома концентричними кільцевими кладками набивальна маса згідно з винаходом проявляє такі характеристики теплопровідності і стисливості, які тут найбільш доречні. Як вже відзначалося, згадані властивості стисливості забезпечують можливість обмеження термомеханічної напруги між двома кладками 3 і 4, коли внутрішня кладка безпосередньо піддається дії теплоти з боку рідкого металу, тоді як зовнішня кладка залишається холодною. Теплопровідність (набивальної маси) забезпечує оптимальний теплоперенос від внутрішнього до зовнішньої поверхні вогнетривкого футерування, тим самим обмежуючи нагрів блоків внутрішніх кілець. Таким чином, у зв'язку з використанням вуглецевих і керамічних блоків з високими експлуатаційними характеристиками укладання набивальної маси згідно з винаходом надає можливість для забезпечення хорошої однорідності термомеханічних характеристик вогнетривкого футерування на рівні кожного ізотермічного профілю по товщині футерування упродовж тривалішого періоду у порівнянні з відомою на сьогодні набивальною масою, і одночасно забезпечує оптимально можливе узгодження характеристик швів і місцевої напруги з розрахунку на максимально можливе зведення до мінімуму негативного ефекту структурних неоднорідностей у вогнетривкому футеруванні на рівні швів. ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Застосування суміші із зернистої фази і сполучної фази як набивальної маси для виготовлення гарячих швів при блоковому укладанні вогнетривких елементів вогнетривкої футерівки металургійного резервуара, наприклад доменної печі, причому зерниста фаза включає гранульований вуглець або гранули на основі вуглецю, що мають, по суті, мікропористу структуру, а сполучне включає щонайменше один компонент на основі смоли або гуми, що полімеризується, і присадку, що складається з металізованого порошкового кремнію, здатну формувати мікропористу структуру з середнім розміром пор в 2 мкм або менше при випаленні при високій температурі з формуванням ниткоподібних кристалів, які утворюються упоперек пор затвердженої смоли або полімеризованої гуми. 2. Застосування за п. 1, причому сполучне включає гранули дрібнозернистого графіту. 3. Застосування за будь-яким з пп., причому сполучне включає речовини, наприклад ТіС або ТіО2, що забезпечують захист від ерозії рідким чавуном. 4. Застосування за п. 1, причому зерниста фаза включає, по суті, гранульований вуглець або гранули на основі вуглецю, що мають мікропористу структуру з середнім розміром пор в 2 мкм або менше. 5. Застосування за п. 4, причому зернисту фазу мікропористого матеріалу одержують за допомогою розмелювання мікропористих вогнетривких блоків, відходів при різанні мікропористих вогнетривких блоків або відпрацьованих мікропористих вуглецевих блоків. 6. Спосіб виготовлення гарячих швів між вогнетривкими елементами (2, 3, 4) вогнетривкої футерівки металургійного резервуара, наприклад доменної печі, згідно з яким застосовують набивальну масу за будь-яким з пп. 1-5, і після укладання набивальної маси забезпечують мікропористість сполучного за рахунок випалення в результаті підвищення температури в металургійному резервуарі. 7. Спосіб за п. 6, використовуваний для виконання швів (5) між двома концентричними кільцевими кладками (3, 4), що утворюють бічну стінку резервуара і кільцевий проміжок між ними, заповнений швами. 8. Спосіб за п. 6, використовуваний для виконання швів (8) між нижньою частиною внутрішньої кільцевої кладки (4), що утворює бічну стінку резервуара, і краєм одного або декількох вогнетривких шарів (24, 25), що утворюють подину резервуара. 9. Металургійний резервуар, що містить вогнетривку футерівку, виконану за допомогою укладання декількох кладок (2, 3, 4) з вогнетривких блоків або цегли, яке між щонайменше 5 UA 109349 C2 5 10 деякими з цих блоків або цегли, або кладок блоків, або цегли має заповнені швом проміжки, причому шви (5, 8) виконані на основі набивальної маси за будь-яким з пп. 1-5 або способом за будь-яким з пп. 6-8. 10. Металургійний резервуар за п. 9, причому шов (5) виконаний між двома концентричними кільцевими кладками (4, 5), що утворюють бічну стінку резервуара і кільцевий проміжок між ними, заповнений швом. 11. Металургійний резервуар за п. 9, причому шов (8) виконаний між нижньою частиною внутрішньої кільцевої кладки (4), що утворює бічну стінку резервуара, і краєм одного або декількох вогнетривких шарів (24, 25), що утворюють подину резервуара. 12. Металургійний резервуар за будь-яким з пп. 9-11, причому він є доменною піччю. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюRamming mass for the refractory coating of a metallurgical vessel, method for implementing same and metallurgical vessel, in particular a blast furnace, comprising a coating using said ramming mass

Автори англійськоюPiret, Jacques

Автори російськоюПире Жак

МПК / Мітки

МПК: C04B 35/66, C21B 7/06

Мітки: резервуара, спосіб, металургійний, вогнетривкої, маса, містить, набивальну, використано, піч, набивальна, металургійного, футерівки, футерівкою, масу, обкладку, доменна, якій, маси, резервуар, укладання, передусім

Код посилання

<a href="https://ua.patents.su/8-109349-nabivalna-masa-dlya-vognetrivko-futerivki-metalurgijjnogo-rezervuara-sposib-ukladannya-masi-i-metalurgijjnijj-rezervuar-peredusim-domenna-pich-z-futerivkoyu-shho-mistit-obkladku-v.html" target="_blank" rel="follow" title="База патентів України">Набивальна маса для вогнетривкої футерівки металургійного резервуара, спосіб укладання маси і металургійний резервуар, передусім доменна піч, з футерівкою, що містить обкладку, в якій використано набивальну масу</a>

Попередній патент: Кутовий облицювальний профіль

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Регулятор температури