Легкоплавка керамічна зв’язка для алмазно-абразивного інструмента

Номер патенту: 110709

Опубліковано: 25.10.2016

Автори: Федоренко Олена Юріївна, Лісачук Георгій Вікторович, Федорович Володимир Олексійович, Федоренко Дмитро Олегович

Формула / Реферат

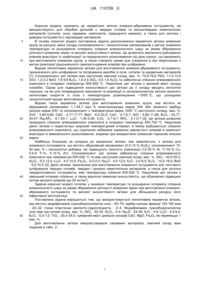

1. Легкоплавка керамічна зв'язка для алмазно-абразивного інструмента, яка містить лужноборосилікатне скло, модифіковане оксидами літію і титану, карбід силіцію як абразивний наповнювач та каолініто-гідрослюдисту глину як пластифікатор при наступному співвідношенні компонентів, мас. %:

модифіковане лужноборосилікатне скло

65-75

карбід силіцію фракції 120-160 мкм

22-32

глина пластична каолініто-гідрослюдиста

2-4.

2. Зв'язка за п. 1, яка відрізняється тим, що модифіковане лужноборосилікатне скло має наступний склад, мас. %: SiO2 - 33-35; Аl2О3 - 2-4; Na2O - 24-26; К2О - 4-6; Li2O - 4,0-6,0; В2О3 - 5,0-7,0; ТіО2 - 20,0-24,0; сумарний вміст домішок оксидів CaO, MgO, Fe2O3 не перевищує 1 мас. %.

Текст

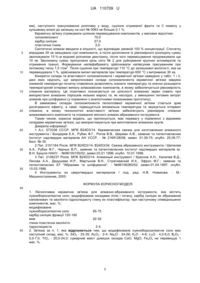

Реферат: Легкоплавка керамічна зв'язка для алмазно-абразивного інструмента містить лужноборосилікатне скло, модифіковане оксидами літію і титану, карбід силіцію як абразивний наповнювач та каолініто-гідрослюдисту глину як пластифікатор. UA 110709 U (12) UA 110709 U UA 110709 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до керамічних зв'язок алмазно-абразивних інструментів, які використовують для обробки деталей з твердих сплавів та високотвердих неметалічних матеріалів (ситалів, скла, кераміки, композитів, природного каменю), а також для заточки і доводки інструмента з надтвердих матеріалів. В основу корисної моделі поставлена задача удосконалення керамічної зв'язки алмазних кругів за рахунок зміни складу склокомпонента і технологічних наповнювачів з метою зниження температури та розширення інтервалу спікання алмазоносного шару за умови збереження цілісності алмазних зерен та високої зносостійкості зв'язки. Це дозволить виключити руйнування алмазів внаслідок їх графітизації та передчасного розколювання під дією напруг, що виникають при виготовленні алмазних кругів, а також створити умови для утворення в них мікротріщин з метою реалізації раціонального самозаточування алмазів при шліфуванні. Відома легкоплавка керамічна зв'язка для виготовлення алмазно-абразивного інструменту, призначеного для шліфування та полірування виробів із скла, ситалів та керамічних матеріалів [1]. Склокомпонент цієї зв'язки має наступний хімічний склад, мас. %: 72,6-76,6 РbО; 11,0-13,0 ZnO; 1,2-2,2 ВаО; 7,8-9,8 В2О3; 1,6-2,6 SiO2; 0,5-1,6 Аl2О3 та забезпечує спікання алмазовмісного композита в інтервалі температур 600-650 °C. Недоліком цієї зв'язки є високий вміст оксиду плюмбію. Однак для підвищення зносостійкості цієї зв'язки до її складу вводять металічні порошки, на які для попередження окиснення та взаємодії із склокомпонентом зв'язки наносять легкоплавкі покриття із скла з температурою розм'якшення ~1000 °C, що ускладнює технологічний процес виготовлення інструмента. Відома також керамічна зв'язка для виготовлення алмазних кругів, яка містить як абразивний наповнювач 1,1-54,7 мас. % електрокорунда марки 24А або зеленого карбіду силіцію марки 63С та склокомпонент з температурою варки 1200 °C наступного складу, мас. %: ZnO - 3,85-9,85; CdO - 3,77-17,77; ВаО - 6,0-20,0; СаО - 2,7-6,7; SrO - 5,66-11,66; В2О3 - 24,7744,47; Na3AlF6 - 8,1-20,1; Li2O - 1,35-3,35; V2O5 - 2,7-6,7; WO3 - 0,1-0,7 [2]. Ця зв'язка дозволяє проводити спікання алмазовмісного композита в інтервалі температур 650-750 °C. Недоліком даної зв'язки є недостатньо широкий температурний інтервал, в якому відбувається спікання алмазовмісного композита, що спричиняє небажане зниження зернистості алмазів в композиті внаслідок їх мимовільного розколювання, зокрема при використанні алмазних порошків низьких марок. Найбільш близьким за складом до керамічної зв'язки, яка заявляється, є зв'язка для алмазного інструмента, що містить абразивний наповнювач (0,5-10 % Si3N4), склокомпонент 1550 мас. % і технологічні добавки, які підвищують текучість композиції (12-35 % Аl, 17-40 % Сu, 0,5-8 Ті %, 5-10 % Zn). Склокомпонент цієї зв'язки забезпечує спікання алмазовмісного композита при температурі 600-630 °C та має наступний хімічний склад, мас. %: SiO2 - 40,0-55,0; Аl2О3 - 5,0-12,0; Li2O - 4,5-10,0; Fe2O3 - 0,5-2,0; Na2O - 4,0-12,0; К2О - 2,0-6,0; В2О3 - 10,0-18,0; ВаО - 5,0-10,0 [3]. Дана зв'язка, призначена для виготовлення алмазного інструмента для чистового шліфування твердих сплавів, твердих і крихких неметалічних матеріалів, а також для заточки твердосплавного інструмента, має температуру спікання 600-630 °C. Недоліком цієї зв'язки є завузький інтервал спікання, а також відносно невисока зносостійкість, що обумовлює підвищені 3 питомі витрати алмазів (до 50 мг/см ). Задача корисної моделі полягає у зниженні температури та розширенні інтервалу спікання алмазоносного шару за умови збереження цілісності алмазних зерен при виготовленні алмазноабразивного інструмента та високої зносостійкості зв'язки для збільшення ресурсу його ефективної експлуатації. Поставлена задача вирішується тим, що використовується легкоплавка керамічна зв'язка, яка містить модифіковане лужноборосилікатне скло - 6575; карбід силіцію фракції 120-160 мкм - 2232; глина пластична каолініто-гідрослюдиста - 24. Модифіковане лужноборосилікатне скло має наступний склад, мас. %: SiO2 - 33-35; Аl2О3 - 2-4; Na2O - 24-26; К2О - 4-6; Li2O - 4,0-6,0; В2О3 - 5,0-7,0; ТіО2 - 20,0-24,0; сумарний вміст домішок оксидів СаО, MgO, Fe2O3 не перевищує 1 мас. %. Для виготовлення зв'язки використовували сировинні матеріали, хімічний склад яких поданий в табл. 2. 1 UA 110709 U Таблиця 2 Хімічний склад сировини для виготовлення керамічної зв'язки Сировинні матеріали SiO2 Аl2О3 Борна кислота Поташ Сода кальцинована Карбонат літію Титанові білила 0,10 Кварцовий пісок 98,30 0,70 Глина каолініто60,00 34,00 гідрослюдиста 5 10 15 20 25 30 35 Вміст компонентів, мас. % Na2O К2О Li2O В2О3 56,30 67,50 СаО MgO Fе2O3 ТіО2 в.п.п 43,70 32,15 38,12 41,88 0,50 40,50 0,30 99,9 59,50 0,08 0,50 0,60 0,55 2,10 0,90 1,60 11,00 Керамічна зв'язка, склад якої заявляється, не містить шкідливих для навколишнього середовища та здоров'я виробничого персоналу компонентів (зокрема сполук свинцю, кадмію, барію, вісмуту тощо), що виключає негативні наслідки її використання як на етапі виготовлення алмазно-абразивного інструмента, так і під час його експлуатації. Підвищена зносостійкість зв'язки забезпечується використанням карбіду силіцію (вібромелений SiC фракції 120-160 мкм) як вторинного абразиву. Каолініто-гідрослюдиста глина виконує роль пластифікатора керамічної зв'язки та сприяє поліпшенню формувальних властивостей шихти, завдяки чому відпресована заготовка має високу міцність, що також забезпечує експлуатаційну стійкість інструмента. Вибір складу лужноборосилікатного склокомпонента зв'язки обумовлений необхідністю зниження температури початку плавлення та розширення інтервалу плавлення зв'язки. Вирішення цієї задачі досягається за рахунок використання евтектичної композиції, яка сумарно містить 35-37 мас. % легкоплавких оксидів (Na2O, К2О, В2О3), та введенні до її складу модифікуючих добавок (Li2O, ТіО2). За умови сумарного вмісту оксидів Li2O, ТіО2 в кількості 2430 мас. % при співвідношенні від 1:5 до 1:6 на фоні крапельної мікроліквації скла відбувається утворення титанатів літію, які підвищують міцність і зносостійкість зв'язки та збільшують її стійкість при шліфуванні з використанням змочувально-охолоджуючих рідин. Процес кристалізації цих сполук дещо уповільнює зниження в'язкості склорозплаву, яке відбувається при підвищенні температури випалу алмазовмісного композита, внаслідок чого спостерігається розширення температурного інтервалу, який відповідає оптимальному рівню властивостей склокомпонента керамічної зв'язки з точки зору спікання композита (в'язкості, та, як наслідок, змочувальної здатності). Це сприяє інтенсифікації процесів спікання алмазовмісного композита при зниженій температурі, створює умови для рівномірного розподілу зв'язки в об'ємі композита і, як наслідок, забезпечує консолідацію всіх компонентів та підвищує однорідність матеріалу, яка визначає стабільність властивостей інструмента в цілому. Запропонований склад склокомпонента керамічної зв'язки при вказаному вмісті оксидів знижує температуру спікання алмазовмісних композитів та значно розширює температурний інтервал їх випалу за рахунок зниження температури початку плавлення та збільшення температурного інтервалу, в якому технологічні властивості зв'язки забезпечують рівномірне спікання матеріалу. Це виключає руйнування алмазів внаслідок графітизації та гарантує їх цілісність навіть при використанні алмазних порошків низьких марок. Використання запропонованого склокомпонента разом із іншими особливостями нової керамічної зв'язки суттєво змінює механізм взаємодії ознак сукупності та приводить до вказаних технічних результатів, що досягаються вперше. Для проведення порівняльних випробувань були приготовані три алмазовмісні композиції з використанням нової легкоплавкої зв'язки, які містили компоненти в межах, що заявляються, а також композиція за прототипом (табл. 1). 40 2 UA 110709 U Таблиця 1 Хімічний склад та властивості склокомпонента керамічної зв'язки Оксиди SiO2 Li2O Na2O В2О3 Аl2О3 ТіО2 К2О Fe2O3 BaO Властивості: Температура варіння, °C (в'язкість розплаву 10 Пас) Температура початку плавлення, °C 8 (в'язкість 10 Пас) Інтервал температур існування розплаву, °C 2 8 (в'язкість 10 10 Пас) Температура спікання композита, °C (в'язкість розплаву скокомпонента 3 6 10 10 Пас) -6 -1 ТКЛР α10 , град 5 10 15 20 25 Прототип [3] Вміст окидів, мас. % 2 3 34 35 5 4 25 26 6 5 3 4 22 20 5 6 40,0-55,0 4,5-10,0 4,0-12,0 10,0-18,0 5,0-12,0 2,0-6,0 0,5-2,0 5,0-10,0 замежовий 32 7 23 8 1 26 3 1 33 6 24 7 2 24 4 1200 850 880 900 930 950 430 440 450 460 470 замежовий 36 3 27 4 5 18 7 210 (від 430 300 (від 440 350 (від 320 (від 230 (від до 630 °C) до 760 °C) 450-800 °C) 460-780 °C) 470-700 °C) 600-630 480-630 490-760 500-800 510-780 520-700 15,55 15,75 15,96 16,17 16,34 Компоненти шихти після ретельного перемішування у двовальному змішувачі впродовж 30 хв сплавляли в силітовій печі годинною витримкою при максимальній температурі 900 °C. Розплав гранулювали шляхом виливання до ємності з холодною водою. Після сушіння фриту подрібнювали в кульових млинах (залишок на ситі № 0063 не перевищував 0,1 %). В залежності від заданої концентрації алмазів (100 %) в інструменті готували наважки алмазного порошку (АС 6 125/100), тонкомеленої зв'язки і технологічних добавок: вібромелений SiC фракції 120-160 мкм (як вторинного абразиву) та пластичної каолініто-гідрослюдистої глини (як пластифікатора). Керамічну зв'язку отримували шляхом перемішування віддозованих у відповідності до рецептури компонентів: синтетичних алмазів, порошкоподібного склокомпонента, карбіду силіцію та глини. Приготування зв'язки проводили в механічному змішувачі із швидкістю 90 об./хв впродовж 30 хв. Спочатку впродовж 20 хв змішували сухі компоненти, після осягнення рівномірного їх розподілу в суміші проводили її зволоження 15 %-м водним розчином декстрину, що виконує роль тимчасового зв'язуючого, та продовжували перемішування ще 10 хв. Гранулювання суміші здійснювали шляхом її пропускання крізь сито № 2, після чого здійснювали формування зразків у вигляді циліндрів із розмірами 120×10×3 мм 2 шляхом напівсухого пресування в металевих формах при питомому тиску 1,5 т/см . Відформовані зразки висушували при 110 °C до залишкової вологості не більше 1 %. Випал зразків здійснювали в муфельній печі з витримкою 30 хв при максимальній температурі 600, 650, 700 і 750 °C. Швидкість підйому температури в печі становила 100 °C/ч; охолодження зразків до 50 °C відбувалось разом із піччю. Випалені зразки демонстрували високий рівень ущільнення, що свідчить про те, що склокомпонент при вказаній температурі випалу утворював ефективну керамічну зв'язку, здатну об'єднати алмазні зерна та вторинний абразив в міцний конгломерат. 3 UA 110709 U 5 10 15 20 25 Як відомо, для збільшення ресурсу працездатності алмазних кругів важливу роль відіграє збереження цілісності алмазних зерен після виготовлення інструмента. В процесі виготовлення алмазних кругів частково порушується цілісність зерен, що виявляється в їх руйнуванні, суттєвій зміні зернистості абразивної складової інструмента та негативно позначається на його експлуатаційних можливостях [4]. Оцінку цілісності алмазних зерен після спікання алмазовмісного композита проводили мікроскопічним методом за результатами порівняльного аналізу зернового складу алмазних порошків до та після спікання зразків після хімічного видалення компонентів керамічної зв'язки. Розмір зерен визначали з використанням оптичного мікроскопа MarVision MM-200. Ступінь пошкодження алмазних зерен визначали у відсотках відносно кількості зерен, розмір яких менший за нормований для порошку заданої зернистості, до загальної кількості зерен в пробі [4]. Результати випробувань, представлені в табл. 3, вказують на те, що при використанні алмазів низьких марок ступінь їх руйнування залежить від міцності алмазів і зменшується при використанні алмазів в такій послідовності їх марок: АС2

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: керамічна, алмазно-абразивного, зв'язка, легкоплавка, інструмента

Код посилання

<a href="https://ua.patents.su/8-110709-legkoplavka-keramichna-zvyazka-dlya-almazno-abrazivnogo-instrumenta.html" target="_blank" rel="follow" title="База патентів України">Легкоплавка керамічна зв’язка для алмазно-абразивного інструмента</a>

Попередній патент: Спосіб діагностики розвитку остеопорозу

Наступний патент: Спосіб модернізації об’єкта бронетанкової техніки типу бтр-60, бтр-70

Випадковий патент: Пристрій для діагностики дуоденогастроезофагеального рефлюксу