Гальмова колодка

Формула / Реферат

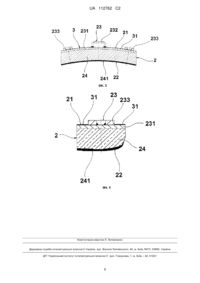

1. Гальмова колодка (2) для гальмових систем рейкового транспорту, яка кріпиться знімно в гальмовому башмаку (1) та складається із взаємно з'єднаних кістяка (23) і фрикційного елемента (24), виготовленого з металокерамічного матеріалу, причому кістяк містить скріплювальну пластину (231), до якої з тильного боку (21) приєднані бічні бобишки (233) і центральна бобишка (232) із центральним отвором, при цьому скріплювальна пластина (231) кістяка оснащена плівкою на основі міді, яка відрізняється тим, що плівка на основі міді дифузійно з'єднана із фрикційним елементом (24), утворюючи при цьому цілісний виріб, причому фрикційний елемент (24) в місці робочої поверхні (22) оснащено притиральним шаром (241), виготовленим з металокерамічного матеріалу товщиною 1-5 мм, при цьому коефіцієнт тертя притирального шару (241) відповідає коефіцієнту тертя основного фрикційного матеріалу, а жорсткість відповідає 20-80 % жорсткості фрикційного елемента (24).

2. Гальмова колодка за п. 1, яка відрізняється тим, що кістяк (23) з тильного боку (21) оснащено антивібраційним набором (3).

3. Гальмова колодка за п. 2, яка відрізняється тим, що антивібраційний набір (3) складається щонайменше із чотирьох антивібраційних сегментів (31) у вигляді поздовжніх смуг, які розміщаються в місцях контакту або частинах контакту кістяка (23) із площею зіткнення гальмового башмака (1).

Текст

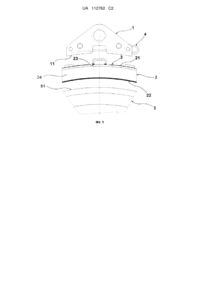

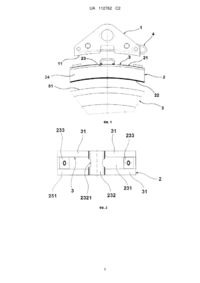

Реферат: Гальмова колодка (2), призначена в основному для гальмових систем рейкового транспорту, що кріпиться знімно у в гальмовому башмаку (1) і складається із взаємно з'єднаних скріплювального кістяка (23) і фрикційного елемента (24), виготовленого з металокерамічного матеріалу, при цьому скріплювальний кістяк (23) містить скріплювальну пластину (231), до якої з тильного боку (21) приєднані бічні бобишки (233) і центральна бобишка (232), оснащена центральним отвором (2321), що відрізняється тим, що скріплювальна пластина (231) скріплювального кістяка (23) містить плівку на основі міді й із фрикційним елементом 24 дифузійно з'єднана таким чином, що створюється цілісний виріб. Причому фрикційний елемент (24) в місці робочої поверхні (22) оснащено притиральним шаром (241) виготовленим з металокерамічного матеріалу товщиною 1-5 мм, при цьому коефіцієнт тертя притирального шару (241) відповідає коефіцієнту тертя основного фрикційного матеріалу, а жорсткість відповідає 20-80 % жорсткості фрикційного елемента (24). UA 112762 C2 (12) UA 112762 C2 UA 112762 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується галузі конструкції гальмового обладнання рейкового транспорту, де гальмовий вплив виникає під тиском гальмового елемента на поверхню тіла, що рухається, а також гальмової колодки, яка пристосована для кріплення в гальмовому башмаку й оснащена фрикційним елементом, робоча поверхня якого щільно стикається по периметру бандажа колеса. Обладнання вповільнення для рейкового транспорту, як правило, утворене гальмовою системою у вигляді колодкового гальма. Гальмова колодка складається з башмака, у якому кріпиться гальмова колодка, шириною від 50 до 60 мм. Гальмова колодка, робоча поверхня якої відповідає контртілу, при сповільненні руху рейкового транспорту притискається до поверхні бандажу завдяки важільному механізму. На поверхні кочення колеса виникає сила тертя, яка гальмує обертання колеса або пари коліс, при цьому сили тертя мають ефекти полірування, а також очищення. Величина гальмового зусилля гальмової колодки залежить від сили тиску на гальмову колодку й від коефіцієнта тертя між поверхнею кочення колеса й фрикційним елементом гальмової колодки. Відомо різні конструкційні розташування гальмових колодок, які відрізняються в основному матеріальним, технологічним й конструкційним виконаннями. Наприклад, в патентах 32253310В1, 32272668В1 описано гальмові колодки з металевою несучою плитою, які виготовляються способом лиття із чавуну в ливарних формах і мають на верхній неробочій площі центральну бобишку з отвором під чеку. Чека служить для кріплення гальмової колодки й гальмового башмака, де несуча плита оснащена двома бобишками, і призначеними як напрямні для чеки, а також як фіксатор гальмової колодки в поздовжньому пазу гальмового башмака. Як відомо із заявки US2748902A, чавунні гальмові колодки можуть бути виготовлені таким чином, що усередині тіла колодки залитий сталевий кістяк, кріплення якого виведено назовні з колодки. Недоліком чавунних колодок є низький коефіцієнт тертя, який компенсується високим питомим тиском між колодкою й поверхнею кочення колеса, через що знижується довговічність гальмової колодки. Зараз застосовуються крім чавунних гальмових колодок також гальмові колодки з композиційних матеріалів, які мають постійний коефіцієнт тертя між колодкою й колесом. У даному виконанні гальмової колодки необхідно менше зусилля притиснення, що викликає зниження зношування колодки й забезпечується плавне гальмування транспортного засобу. Наприклад, в заявках US6328143, US5704454A, а також у науковій літературі (Ширяев В.А. Изготовление тормозных колодок из композиционных материалов для железнодорожных вагонов", Москва, Химия 1982 г. - С. 9-14, 70, 71) описано різні композиційні гальмові колодки, що містять фрикційний композитний елемент, прикріплений на основній пластині. Дана основна пластина утворена в основному сталевою пластиною, а із центральної частини оснащена центральної бобишкою з отвором під чеку. На неробочій поверхні розташовані також дві бобишки, що служать як напрямні чеки, а також для фіксації колодки в пазу башмака. Також відомо рішення, коли основна пластина утворена у вигляді зігнутої несучої пластини із центральним П-подібним виступом, із внутрішнього боку посилена додатковою пластиною, що разом створюють дуже твердий кістяк. Пластина, що посилює, застосовується в основному для забезпечення вищої надійності кріплення композиційного гальмового елемента так, що її основу вирізують зі сталевого листа у вигляді витягнутого восьмикутника, де грані основи згинаються підчас пресування в поздовжньому й поперечному напрямку убік робочої поверхні колодки й утворюють бічні ребра кріплення. Пластину, що посилює, також оснащено чотирма отворами, призначеними для з'єднання з основною пластиною, а також для затікання фрикційного матеріалу в ході формування, з метою підвищення зчеплення фрикційного матеріалу з основним каркасом. Недоліком композиційних гальмових колодок є можливості появи різних дефектів і порушень, як наприклад термічні тріщини на поверхні кочення колеса, зношування поверхні кочення коліс, зниження ефективності гальмування колодок при вологості в зоні тертя або в присутності вугільного або торф'яного пилу, а також упалим листям на поверхні рейок. Більше того, при швидкостях рейкового транспорту понад 160 км/год., на поверхні композиційних гальмових колодок виникають високі температури, що спричиняє втрату працездатності композиційних матеріалів. Через постійне підвищення швидкості рейкового транспорту слід забезпечити гальмові колодки необхідним заходом надійності в даному періоді часу. Необхідні експлуатаційні характеристики при швидкостях вище 160 км/год., забезпечують в основному металокерамічні гальмові колодки. Із фрикційних матеріалів застосовуються матеріали на основі заліза. Недоліком цих фрикційних матеріалів є надмірне зношування, навіть пошкодження поверхні кочення колеса після заміни зношеної колодки на нову. 1 UA 112762 C2 5 10 15 20 25 30 35 40 45 50 55 Також відомі фрикційні металокерамічні матеріали на основі міді, які в порівнянні з металокерамічними гальмовими колодками на основі заліза, мають меншу міцність, менше зношування й відсутність властивостей, що ушкоджують поверхню кочення колеса. Фрикційні матеріали на основі міді виготовляються спіканням сумішей основних порошків у жароміцних формах як окремі напівфабрикати, виготовлені способом пресування в холодному стані або спіканням разом зі сталевою пластиною або каркасом. Наприклад, в заявці CZ1996-510АЗ викладено виконання гальмової колодки, яка складається з основної й несучої пластин металевого проміжного шару, який дифузійно з'єднаний з металокерамічним фрикційним матеріалом, що містить 50-75 % міді, 4-7 % цинку, 811 % заліза, 5-9 % муліту й 8-14 % штучного гексагонального вуглецю. В заявці RU2310779 відоме виконання гальмової колодки, що містить вигнутий несучий каркас, у центральній частині сформована П-подібна бобишка із зовнішнього боку несучого каркасу, оснащеного двома скріплювальними шайбами, а із внутрішнього боку прикріплена посилююча пластина покрита міддю, розмірами відповідними до основи фрикційного металокерамічного елемента. Несуча пластина спочатку з'єднана із фрикційним елементом технологією спікання при високій температурі й тиску в печі, після чого в декількох місцях приварена до несучого каркаса, у якому зроблені отвори для зварювання. Недоліком даного виконання гальмової колодки є факт, що конструкція вирішує тільки міцність і надійність кріплення гальмової колодки, але не вирішує підвищений шум, що виникає при гальмуванні. У даній конструкції гальмової системи виникає шкідливий високочастотний шум у місцях контакту основної пластини гальмової колодки й башмака, а також між несучим каркасом і основною пластиною. Основна пластина й несучий каркас з'єднані за допомогою зварювання тільки у восьми місцях, причому в місцях, де вони не приварені, залишається дуже маленький зазор. У даному зазорі під впливом вібрацій несучого каркаса й основної пластини виникає небажаний шум, який у багатьох випадках кілька раз перевищує гігієнічні норми. У місці контакту колеса й фрикційного матеріалу гальмової колодки виникає підвищене зношування поверхні кочення колеса, де фрикційний елемент має дуже низьке зношування й високою довговічністю по всій площі зіткнення. При заміні зношеної гальмової колодки, нова колодка при гальмуванні ніколи не стикається всією своєю поверхнею з робочою поверхнею колеса, а стикається тільки в деяких точках. При гальмуванні таким чином виникають вібрації, з'являється підвищений шум і місцеве пошкодження поверхні колеса й гальмової колодки високим питомим тиском. Наприклад, в заявці US 5341904А викладене виконання композиційної гальмової колодки, яка в частині площі зіткнення уздовж бічних стінок оснащена, притиральним шаром, що швидко зношується, виготовленим з матеріалу з низьким коефіцієнтом тертя. Таке конструкційне рішення є незастосовним для гальмових колодок, на яких фрикційні елементи виготовлені з металокераміки. Задачею запропонованого винаходу є надання зовсім нового конструкційного рішення гальмової колодки із фрикційним елементом виготовленим з металокерамічного матеріалу з високим коефіцієнтом тертя, високою довговічністю, що не втрачає свою працездатність навіть під впливом високих температур, що виникають в основному при гальмуванні рейкового транспорту, що рухається зі швидкістю понад 160 км/год., а також під впливом кліматичних впливів. Фрикційний елемент оснащений на площі зіткнення швидкозношувальним притиральним шаром для виключення надмірного зношування або пошкодження поверхні кочення колеса, в основному при заміні зношеної колодки на нову. Конструкційне рішення виконання металокерамічної гальмової колодки повністю дозволяє виключити шкідливий високочастотний шум, що виникає в області несучого кістяка, проте несучий кістяк повинен зберігати вимоги жорсткості й надійності. Поставлена задача досягається даним винаходом, за яким гальмова колодка, призначена в основному для гальмових систем рейкового транспорту, що виймається та кріпиться у башмаку, та що складається із взаємно з'єднаних кістяка і фрикційного елемента з металокерамічного матеріалу, при цьому кістяк містить основну пластину, до якої з тильного боку приєднані бічні бобишки й центральна бобишка з отвором, причому сутність рішення полягає в тому, що кістяк оснащено плівкою на базі міді дифузійно з'єднаною із фрикційним елементом в одне ціле. У кінцевому виконанні фрикційний елемент із боку робочої поверхні оснащений притиральним шаром, виготовленим з металокерамічного матеріалу товщиною 1-5 мм, причому коефіцієнт тертя притирального шару відповідає коефіцієнту тертя основного фрикційного матеріалу й жорсткість відповідає 20-80 % жорсткості фрикційного матеріалу. 2 UA 112762 C2 5 10 15 20 25 30 35 40 45 50 55 60 В ідеальному випадку несучий кістяк в області кріплення оснащений антивібраційним комплектом, що складається принаймні із чотирьох антивібраційних сегментів у формі поздовжніх смуг, розміщених у місцях контакту або в частині контакту несучого кістяка із площею зіткнення башмака. Представленим винаходом досягається найвища ефективність завдяки новому конструкційному рішенню гальмової колодки, при цьому забезпечується усування шкідливого шуму, що виникає в ході гальмування рейкових транспортних засобів, а також досягається висока міцність і надійність кріплення гальмової колодки. За допомогою металокерамічного притирального шару з однаковим коефіцієнтом тертя як в основному фрикційному матеріалі, але з дуже високим зношуванням, досягається швидке притирання площі контакту між гальмовою колодкою й поверхнею кочення колеса. Притиральний шар у період декількох гальмувань пристосовується за формою кочення колеса, і гальмова колодка тим самим прилягає всією своєю робочою площею до бандажу колеса. Цим усувається шкідливий шум, що виникає недосконалим стиканням гальмової колодки на робочу поверхню колеса, а також усувається надмірне зношування й пошкодження поверхні кочення колеса високим питомим тиском. Короткий опис фігур Певне виконання винаходу схематично зазначене на прикладених фігурах, де фігура №1 являє вигляд з боку на систему гальмування, фігура №2 являє вигляд зверху на гальмову колодку, фігура №3 являє поздовжній розріз гальмової колодки, фігура №4 поперечний розріз гальмової колодки. Фігури, що ілюструють винахід і згодом описаний приклад конкретного виконання, наведений в описі, а тільки пояснюють сутність винаходу, але в жодному випадку не обмежують галузь охорони. Приклад реалізації винаходу Гальмова система рейкового транспорту, зазначена на фігурі 1, складається з башмака 1, у який установлена гальмова колодка 2, його скріплювальної пластини 231, що за формою відповідає площі зіткнення 11 башмака 1 і робочої поверхні 22, що прилягає до поверхні кочення 51 колеса 5. Гальмова колодка 2 складається в основному виконанні за фіг. 1, фіг. 2, фіг. 3, фіг. 4 з кістяка 23 і металокерамічного фрикційного елементу 24, при цьому кістяк 23 складається з скріплювальної пластини 231, виготовленої у вигляді плоскої й у поздовжньому напрямку вигнутої пластини, яка покрита не специфічним покриттям на основі міді (наприклад гальванічним мідненням). Скріплювальна пластина 231 кістяка 23 з'єднана із фрикційним елементом 24 дифузійним чином в одне ціле, при цьому фрикційний елемент 24 у місці робочої поверхні 22 гальмової колодки 2 оснащений притиральним шаром 241, виготовленим також з металокерамічного матеріалу. З тильного боку 21 гальмової колодки 2, вона оснащена бобишками, прикріпленими до скріплювальної пластини 231 кістяка 23, і які звичайно приварені. Крім того, прикріплено центральну бобишку 232 з отвором 2321 у середині для пропуску чеки 4, що забезпечує в гальмовій системі кріплення гальмової колодки 2 і башмака 1. Гальмова колодка має також дві бічні бобишки 233 як напрямні чеки 4 для закріплення положення гальмової колодки 2 у незазначеному поздовжньому пазу башмака 1. Гальмова колодка 2 також з тильного боку 21 кістяка у місцях скріплення скріплювальної пластини 231 з башмаком 1 оснащена антивібраційним набором 3, що складається із антивібраційних сегментів 31, розміщених по краях скріплювальної пластини 231 у вигляді чотирьох поздовжніх смуг. Виготовлення гальмової колодки 2 за винаходом виконують в такий спосіб: зі сталевого листа виготовлюють скріплювальну пластину 231 кістяка 23 необхідного розміру й форми, яка на поверхні покрита плівкою на основі міді, наприклад гальванічним покриттям міддю. Виготовляють металокерамічну суміш, що містить мідь, залізо, олово, графіт, муліт і інші компоненти, після чого з даної суміші пресуванням у холодному стані виготовляють фрикційний елемент 24, на якому утворюється притиральний шар товщиною 1-5 мм із однаковим коефіцієнтом тертя як і у фрикційного елемента 24, але із твердістю на 20-80 % нижче, що дозволяє на початку експлуатації швидке притирання до робочої поверхні 22 гальмової колодки із поверхнею кочення 51 колеса 5. При комплектації гальмової колодки 2 з тильного боку металокерамічного фрикційного елемента 24 розташовують скріплювальну пластину 231, покриту міддю й під тиском у печі виконують спікання. Тим самим виникає одне компактне ціле, яке наприкінці технологічних операцій відкалібровують на пресі до необхідних розмірів. Компактним з'єднанням фрикційного 3 UA 112762 C2 5 10 15 20 елемента 24 та скріплювальної пластини 231 кістяка 23 усувають виникнення внутрішніх вібрацій гальмової колодки 2, яка при гальмуванні колеса 5 створює шкідливий шум. Нарешті скріплювальна пластина 231 з тильного боку 21 кістяка гальмової колодки 2 оснащено антивібраційним набором 3, антивібраційні смуги 31 якого розміщені в місцях контакту або в частині контакту скріплювальної пластини 231 із площею зіткнення 11 гальмового башмака 1. Антивібраційний набір 3 дозволяє усунути дрібні нерівності між гальмовою колодкою 2 і башмаком 1, що усуває можливість виникнення шуму в даній частині гальмової системи, де антивібраційні сегменти 31 мають гарну опірність проти кліматичних умов, температури й тиску, що виникає при гальмуванні. Описане виконання не є єдиним варіантом конструкції гальмової колодки 2 за даним винаходом у випадку, коли кістяк 23 не обов'язково в місці тильного боку 21 скріплювальної пластини 231 гальмової колодки 2 оснащений антивібраційним набором 3. Також фрикційний елемент 24 не обов'язково оснащений притиральним шаром 241 та кістяк 23 може бути оснащений посилюючим сталевим листом для підвищення жорсткості. Промислова застосовність Гальмова колодка може бути застосована як деталь гальмової системи рейкового транспорту, на яку покладені тверді експлуатаційні вимоги по дотриманню норм шуму, що виникає при гальмуванні. Це стосується насамперед транспорту у закритих приміщеннях, наприклад, метрополітену або швидкісних залізниць, що рухаються зі швидкістю понад 160 км/год. ФОРМУЛА ВИНАХОДУ 25 30 35 40 1. Гальмова колодка (2) для гальмових систем рейкового транспорту, яка кріпиться знімно в гальмовому башмаку (1) та складається із взаємно з'єднаних кістяка (23) і фрикційного елемента (24), виготовленого з металокерамічного матеріалу, причому кістяк містить скріплювальну пластину (231), до якої з тильного боку (21) приєднані бічні бобишки (233) і центральна бобишка (232) із центральним отвором, при цьому скріплювальна пластина (231) кістяка оснащена плівкою на основі міді, яка відрізняється тим, що плівка на основі міді дифузійно з'єднана із фрикційним елементом (24), утворюючи при цьому цілісний виріб, причому фрикційний елемент (24) в місці робочої поверхні (22) оснащено притиральним шаром (241), виготовленим з металокерамічного матеріалу товщиною 1-5 мм, при цьому коефіцієнт тертя притирального шару (241) відповідає коефіцієнту тертя основного фрикційного матеріалу, а жорсткість відповідає 20-80 % жорсткості фрикційного елемента (24). 2. Гальмова колодка за п. 1, яка відрізняється тим, що кістяк (23) з тильного боку (21) оснащено антивібраційним набором (3). 3. Гальмова колодка за п. 2, яка відрізняється тим, щоантивібраційний набір (3) складається щонайменше із чотирьох антивібраційних сегментів (31) у вигляді поздовжніх смуг, які розміщаються в місцях контакту або частинах контакту кістяка (23) із площею зіткнення гальмового башмака (1). 4 UA 112762 C2 5 UA 112762 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори російськоюMatus Eduard MBA, Renak Otakar

МПК / Мітки

МПК: B32B 5/14, B32B 5/16, B61H 1/00, B32B 7/02, F16D 69/04, F16D 65/06

Код посилання

<a href="https://ua.patents.su/8-112762-galmova-kolodka.html" target="_blank" rel="follow" title="База патентів України">Гальмова колодка</a>

Попередній патент: Пестицидні композиції

Наступний патент: Алелі 1-дезокси-d-ксилулозо-5-фосфатсинтази, відповідальні за посилений біосинтез терпенів

Випадковий патент: Пристрій для зняття мостоподібних протезів