Спосіб сушіння подрібнених вологих твердих побутових відходів “хвостів” для газифікації їх в складі енергонезалежної технології екопірогенезіс

Номер патенту: 113223

Опубліковано: 25.01.2017

Автори: Рудюк Микола Васильович, Рижков Сергій Сергійович, Маркіна Людмила Миколаївна

Формула / Реферат

Спосіб сушіння подрібнених вологих твердих побутових відходів "хвостів" для газифікації їх в складі енергонезалежної технології Екопірогенезіс, що включає попередній підігрів сипучого матеріалу свіжим теплоносієм, підсушування проводять відпрацьованим теплоносієм охолодженим зовнішнім повітрям, регулювання об'єму зовнішнього повітря і відпрацьованого теплоносія забезпечують засувками, а далі виконують кінцеве досушування, який відрізняється тим, що в процес сушки "хвостів" з вологістю 50-80 % додатково вводять процес багатоконтурного циркуляційного піролізу полімерів в піролізному реакторі і процес газифікації сухих "хвостів" в двозонному газогенераторі, а процес сушки проводять в три етапи: перший і другий етапи сушки - попередній підігрів "хвостів" і їх підсушування, проводять в обертовій сушарці до вологості 12-18 %, а третій етап - кінцеве досушування, проводять в верхній частині двозонного газогенератора без доступу повітря, змішуючи "хвости" з гарячим пірокарбоном (коксом) з температурою 250-350 °C, який надходить із реактора багатоконтурного циркуляційного піролізу, і тим самим знижують вологість "хвостів" до 8-12 %, а далі їх подають в першу зону газифікації двозонного газогенератора з одержанням генераторного газу, при цьому свіжий теплоносій утворюють за допомогою нагріву вхідного повітря до температури 150-250 °C, наприклад в калорифері, гарячими димовими газами з температурою 450-650 °C, які виходять із системи обігріву реактора багатоконтурного циркуляційного піролізу, швидкість руху свіжого теплоносія, який безпосередньо контактує з вологими "хвостами", забезпечують в межах 0,9-1,1 м/с і тим самим на першому етапі знижують вологість "хвостів" до 20-40 %, в кінці першого етапу - підігріву, частину 2/3 відпрацьованого теплоносія у вигляді забрудненого вологого і зловонного повітря відбирають і спалюють разом з генераторним газом в топковому пристрої обігріву піролізного реактора багатоконтурного циркуляційного піролізу полімерів, а на початку другого етапу - підсушування, до залишкового відпрацьованого теплоносія підмішують сухе холодне повітря, і тим самим знижують температуру теплоносія до 95-120 °C, і знижують його швидкість до 0,4-0,6 м/с, тим самим на другому етапі знижують вологість "хвостів" до 12-18 %, в кінці другого етапу підсушування весь відпрацьований теплоносій у вигляді забрудненого вологого і зловонного повітря спалюють в активній зоні газифікації двозонного газогенератора.

Текст

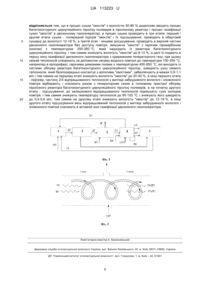

Реферат: Спосіб сушіння подрібнених вологих твердих побутових відходів "хвостів" для газифікації їх в складі енергонезалежної технології Екопірогенезіс включає попередній підігрів сипучого матеріалу свіжим теплоносієм, підсушування проводять відпрацьованим теплоносієм, охолодженим зовнішнім повітрям, регулювання об'єму зовнішнього повітря і відпрацьованого теплоносія забезпечують засувками, а далі виконують кінцеве досушування. В процес сушки "хвостів" з вологістю 50-80 % додатково вводять процес багатоконтурного циркуляційного піролізу полімерів в піролізному реакторі і процес газифікації сухих "хвостів" в двозонному газогенераторі, а процес сушки проводять в три етапи: перший і другий етапи сушки попередній підігрів "хвостів" і їх підсушування, проводять в обертовій сушарці до вологості 1218 %, а третій етап - кінцеве досушування, проводять в верхній частині двозонного газогенератора без доступу повітря, змішуючи "хвости" з гарячим пірокарбоном (коксом) з температурою 250-350 °C, який надходить із реактора багатоконтурного циркуляційного піролізу. Далі їх подають в першу зону газифікації двозонного газогенератора з одержанням генераторного газу, при цьому свіжий теплоносій утворюють за допомогою нагріву вхідного повітря до температури 150-250 °C, наприклад в калорифері, гарячими димовими газами з температурою 450-650 °C, які виходять із системи обігріву реактора багатоконтурного циркуляційного піролізу, швидкість руху свіжого теплоносія, який безпосередньо контактує з вологими "хвостами", забезпечують в межах 0,9-1,1 м/с. В кінці першого етапу - підігріву, частину 2/3 відпрацьованого теплоносія у вигляді забрудненого вологого і зловонного повітря відбирають і спалюють разом з генераторним газом в топковому пристрої обігріву піролізного реактора багатоконтурного циркуляційного піролізу полімерів, а на початку другого етапу UA 113223 U (12) UA 113223 U підсушування, до залишкового відпрацьованого теплоносія підмішують сухе холодне повітря. В кінці другого етапу підсушування весь відпрацьований теплоносій у вигляді забрудненого вологого і зловонного повітря спалюють в активній зоні газифікації двозонного газогенератора. UA 113223 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до теплотехнічної технології сушки і може використовуватися для сушки подрібнених вологих твердих побутових відходів "хвостів" для їх газифікації з одержанням альтернативного газоподібного палива - генераторного газу, який спалюється в топкових пристроях піролізних реакторів, для їх обігріву, а тепло вихідних димових газів забезпечує нагрів повітря, яке використовується для сушки "хвостів", а також може бути використана при проектуванні нових екологічно безпечних, енергонезалежних і економічних технологічних ліній загальної технології Екопірогенезіс по утилізації твердих побутових відходів з одержанням альтернативних видів палива. Відомо про "Спосіб виробництва газоподібного теплоносія і сушки ним сипучого матеріалу" [див. заявку на винахід РФ № 2012145790, кл. F26B 17/12, 2006.01] переважно зерна, який включає газифікацію вугілля в газогенераторній установці і подачу теплоносія до місця сушки зерна. Одночасно з виробництвом теплоносія і сушки зерна передбачається одержання коксу, при цьому використовується вугілля фракційного складу 10-15 мм, а теплоносій подається до місця сушки по трубопроводу з можливістю регулювання температури до заданої подачі повітря на газифікацію вугілля. Ознаки, які збігаються з істотними ознаками способу, що заявляється: - газифікація в газогенераторній установці; - подачу теплоносія до місця сушки по трубопроводу; - одержання коксу; - можливість регулювання температури теплоносія; - подача повітря на газифікацію. Причини, що перешкоджають одержанню необхідного технічного результату: відомий спосіб, по-перше, не придатний для сушки побутових відходів, які виділяють зловонний запах, при цьому вихідний теплоносій також буде мати неприємний запах і буде забруднювати навколишнє середовище, по-друге, він енергозатратний, що суттєво звужує його функціональні можливості. Найбільш близьким за технічною суттю до способу, що заявляється, є патент РФ № 2119137, кл. F26B 17/12, 1995.01 "Спосіб сушки сипучого матеріалу, переважно зерна", який включає попередній підігрів сипучого матеріалу до гранично допустимої температури свіжим теплоносієм, підсушування, кінцеве досушування і охолодження. Підсушування так же як і кінцеве досушування сипучого матеріалу ведуть сумішшю свіжого і відпрацьованого на попередньому підігріві і охолодженні теплоносія. Різницю температур суміші теплоносія, який подається на підсушування і кінцеве досушування сипучого матеріалу установлюють одною регулюючою засувкою, розташованою на кільцевому колекторі, зберігаючи незмінним об'ємну подачу кожної суміші. Подачу свіжого теплоносія на попередній підігрів сипучого матеріалу регулюють або повністю перекривають засувками, розташованими на трубопроводі подачі свіжого теплоносія в кільцевий колектор і перед попереднім підігрівом сипучого матеріалу. Подачу свіжого теплоносія, одержаного за рахунок забору зовнішнього повітря і нагрів його в теплогенераторі до заданої температури, здійснює вентилятор, установлений перед теплогенератором. Ознаки, які збігаються з істотними ознаками способу, що заявляється: - попередній підігрів сипучого матеріалу свіжим теплоносієм; - підсушування проводять відпрацьованим теплоносієм, охолодженим зовнішнім повітрям; - регулювання об'єму зовнішнього повітря і відпрацьованого теплоносія забезпечують засувками; - кінцеве досушування. Причини, що перешкоджають одержанню необхідного технічного результату: специфіка сушки побутових відходів "хвостів" специфічна тим, що відпрацьований теплоносій, крім того, що має різкий неприємний запах, а ще в його склад входять шкідливі для здоров'я людини токсичні летючі хімічні компоненти, що не дозволяють викидати його в навколишнє середовище, і потребує глибокого очищення, а відомий спосіб не забезпечує, по-перше, надійну екологічну безпеку і утилізацію відпрацьованого зловонного токсичного гарячого повітря, по-друге, носить затратний механізм при утворенні свіжого теплоносія, оскільки для нагріву теплоносія використовують додаткове паливо, по-третє, при використанні даного способу неможливо висушити подрібнені побутові відходи до вмісту вологи 12 - 18 % із-за низького к.к.д. Таким чином, відомий спосіб сушки має низький к.к.д. і екологічно небезпечний в режимі сушки подрібнених твердих побутових відходів "хвостів". В основу корисної моделі поставлено задачу удосконалити спосіб сушки вологих "хвостів", шляхом введення нової послідовності операцій, пов'язаних з використанням суміжних процесів багатоконтурного циркуляційного піролізу в реакторі полімерів, в тому числі і зношених автошин (БЦП) і процес газифікації сухих "хвостів" в двозонному газогенераторі (ДГ), в процесі яких, для 1 UA 113223 U 5 10 15 20 25 30 35 40 45 50 55 60 нагріву свіжого теплоносія використовується вторинне тепло димових газів, які надходять з БЦП, і забезпечити термічне знешкодження відпрацьованого теплоносія у вигляді зловонного і токсичного гарячого повітря, що дозволить збільшити к.к.д. сушки на 20 %, заощадити енергоносії і відповідно збільшити економічну ефективність способу, забезпечити повну екологічну безпеку запропонованого способу, при цьому на 15 % збільшити калорійність "хвостів" за рахунок підмішування до них пірокарбону (коксу), а подавання в активну зону газифікації теплоносія - гарячого повітря, відповідно, забезпечує підвищення теплотворної 3 здатності генераторного газу до 1200-1350 ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. Поставлена задача вирішується тим, що у способі сушіння подрібнених вологих твердих побутових відходів "хвостів" для газифікації їх в складі енергонезалежної технології Екопірогенезіс, що включає попередній підігрів сипучого матеріалу свіжим теплоносієм, підсушування проводять відпрацьованим теплоносієм охолодженим зовнішнім повітрям, регулювання об'єму зовнішнього повітря і відпрацьованого теплоносія забезпечують засувками, а далі виконують кінцеве досушування, згідно з корисною моделлю, в процес сушки "хвостів" з вологістю 50-80 % додатково вводять процес багатоконтурного циркуляційного піролізу полімерів в піролізному реакторі і процес газифікації сухих "хвостів" в двозонному газогенераторі, а процес сушки проводять в три етапи: перший і другий етапи сушки попередній підігрів "хвостів" і їх підсушування, проводять в обертовій сушарці до вологості 1218 %, а третій етап - кінцеве досушування, проводять в верхній частині двозонного газогенератора без доступу повітря, змішуючи "хвости" з гарячим пірокарбоном (коксом) з температурою 250-350 °C, який надходить із реактора багатоконтурного циркуляційного піролізу і тим самим знижують вологість "хвостів" до 8-12 %, а далі їх подають в першу зону газифікації двозонного газогенератора з одержанням генераторного газу, при цьому свіжий теплоносій утворюють за допомогою нагріву вхідного повітря до температури 150-250 °C, наприклад в калорифері, гарячими димовими газами з температурою 450-650 °C, які виходять із системи обігріву реактора багатоконтурного циркуляційного піролізу, швидкість руху свіжого теплоносія, який безпосередньо контактує з вологими "хвостами" забезпечують в межах 0,9-1,1 м/с і тим самим на першому етапі знижують вологість "хвостів" до 20-40 %, в кінці першого етапу підігріву, частину 2/3 відпрацьованого теплоносія у вигляді забрудненого вологого і зловонного повітря відбирають і спалюють разом з генераторним газом в топковому пристрої обігріву піролізного реактора багатоконтурного циркуляційного піролізу полімерів, а на початку другого етапу - підсушування, до залишкового відпрацьованого теплоносія підмішують сухе холодне повітря і тим самим знижують температуру теплоносія до 95-120 °C і знижують його швидкість до 0,4-0,6 м/с і тим самим на другому етапі знижують вологість "хвостів", до 12-18 % в кінці другого етапу підсушування, весь відпрацьований теплоносій у вигляді забрудненого вологого і зловонного повітря спалюють в активній зоні газифікації двозонного газогенератора. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками запропонованого способу сушіння подрібнених вологих твердих побутових відходів "хвостів" для газифікації їх в складі енергонезалежної технології Екопірогенезіс, та досягнутим технічним результатом, слід зазначити наступне. Ознаки: «…в процес сушки "хвостів" з вологістю 50-80 %, додатково вводять процес багатоконтурного циркуляційного піролізу в піролізному реакторі і процес газифікації сухих "хвостів" в двозонному газогенераторі…» у сукупності є новими, які входять в загальну енергонезалежну технологію Екопірогенезіс [див. Маркіна Л.М. Розробка новітньої технології енергозбереження та екологічної безпеки при утилізації органічних відходів методом Екопірогенезісу [Текст] /Л.М. Маркіна // Збірник наукових праць НУК. - 2011. - № 4. - С. 156-163.] і дозволяють забезпечити: по-перше, із процесу багатоконтурного циркуляційного піролізу полімерів (див. патент України на корисну модель № 74562, кл F23G 5/027, 2006.01, Бюл. № 21. 12.11.2012. Установка безперервної термічної утилізації термопластичних відходів) одержання суміжних енергоносіїв у вигляді гарячих димових газів і пірокарбону (коксу), а також спалювання генераторного газу разом з зловонним токсичним повітрям і відповідно його знешкодженням в топковому пристрої для обігріву піролізного реактора, по-друге, в процесі газифікації "хвостів" в двозонному газогенераторі (див патент України на корисну модель № 74138, кл. C23J 3/20. 2006.01, Бюл. № 20. 25.10.2012 Двозонний газогенератор вологих органічних відходів) забезпечується спалювання залишкового зловонного токсичного повітря в активній зоні газифікації і відповідно його знешкодження в процесі газифікації "хвостів" та одержання висококалорійного генераторного газу з підвищеною теплотворною здатністю генераторного 3 газу до 1200-1350 ккал/м , який в подальшому спалюється в топковому пристрої для обігріву піролізного реактора. 2 UA 113223 U 5 10 15 20 25 30 35 40 45 50 55 60 Ознаки: «…процес сушки проводять в три етапи: перший і другий етапи сушки - попередній підігрів "хвостів" і їх підсушування, проводять в обертовій сушарці до вологості 12-18 %, а третій етап - кінцеве досушування, проводять в верхній частині двозонного газогенератора без доступу повітря, змішуючи "хвости" з гарячим пірокарбоном (коксом) з температурою 250350 °C, який надходить із реактора багатоконтурного циркуляційного піролізу, і тим самим знижують вологість "хвостів" до 8-12 %, а дальше їх подають в першу зону газифікації двозонного газогенератора з одержанням генераторного газу…» у сукупності є новими, які дозволяють в оптимальному режимі забезпечити поступову сушку вологих органічних відходів "хвостів" при високих температурах теплоносія не визиваючи їх займання в обертовій сушарці, що суттєво збільшує к.к.д. процесу сушки. А кінцеве досушування виконано оригінальним способом, за рахунок змішування гарячого пірокарбону з "хвостами" без доступу повітря, що виключає самозаймання гарячого пірокарбону і разом з тим він зменшує вологість "хвостів" і підвищує їх енергетику, при цьому на виході одержуємо висококалорійний генераторний газ 3 1200-1350 ккал/м . Ознаки: «…свіжий теплоносій утворюють за допомогою нагріву вхідного повітря до температури 150-250 °C, наприклад в калорифері, гарячими димовими газами з температурою 450-650 °C, які виходять із системи обігріву реактора багатоконтурного циркуляційного піролізу полімерів, швидкість руху свіжого теплоносія, який безпосередньо контактує з вологими "хвостами" забезпечують в межах 0,9-1,1 м/с і тим самим на першому етапі знижують вологість "хвостів" до 20-40 %…» у сукупності є новими, які дозволяють, по-перше, без додаткових затрат нагрівати теплоносій до температури 150-250 °C за рахунок утилізації тепла гарячих димових газів, які виходять із системи обігріву установки багатоконтурного циркуляційного піролізу, яка входить в склад загальної енергонезалежної технології Екопірогенезіс, по-друге, експериментально підібране співвідношення температури теплоносія 150-250 °C і його швидкість руху в межах 0,9-1,1 м/с при початковій вологості "хвостів" 50-80 %, забезпечує максимальний к.к.д. сушки, не визиваючи самозаймання органічних відходів і винос легколетючих компонентів із сушарки потоком теплоносія, крім того дані параметри теплоносія забезпечують швидку сушку вологої поверхні окремих подрібнених компонентів відходів "хвостів", що виключає їх злипання і утворення з них щільних зліплених великих грудок при обертанні сушарки, які в подальшому неможливо висушити. Ознаки: «…в кінці першого етапу - підігріву, частину 2/3 відпрацьованого теплоносія у вигляді вологого і зловонного повітря відбирають і спалюють разом з генераторним газом в топковому пристрої обігріву піролізного реактора багатоконтурного циркуляційного піролізу полімерів…» у сукупності є новими, які дозволяють, по-перше, створити замкнений технологічний цикл потоків, по-друге, утилізувати і знешкодити токсичний і зловонний теплоносій - повітря, яке забороняється викидати в навколишнє середовище оскільки воно шкідливе для людини і природи, по-третє, подача гарячого повітря в процес горіння генераторного газу підвищує загальну температуру в топковому пристрої, що також підвищує к.к.д. загального процесу нагріву свіжого теплоносія. Ознаки: «…на початку другого етапу - підсушування, до залишкового відпрацьованого теплоносія підмішують сухе холодне повітря і тим самим знижують температуру теплоносія до 95-120 °C і знижують його швидкість до 0,4-0,6 м/с і тим самим на другому етапі знижують вологість "хвостів", до 12-18 %…» у сукупності є новими, які дозволяють, по-перше, знижуючи температуру теплоносія до 95-120 °C виключається самозаймання всередині сушарки уже підсушених органічних відходів "хвостів", по-друге, зниження швидкості теплоносія до 0,4-0,6 м/с зменшує інтенсивність виносу потоком теплоносія легких сухих компонентів подрібнених "хвостів" за межі сушарки, а для уловлювання тих що вилетіли, на виході потоку теплоносія можливо установлювати циклон. Ознаки: «…в кінці другого етапу підсушування, весь відпрацьований теплоносій у вигляді забрудненого вологого і зловонного повітря спалюють в активній зоні газифікації двозонного газогенератора" у сукупності є новими, які дозволяють, по-перше, створити замкнений технологічний цикл потоків, по-друге, утилізувати і знешкодити токсичний і зловонний теплоносій - повітря, яке забороняється викидати в навколишнє середовище, оскільки воно шкідливе для людини і природи, по-третє, подача гарячого повітря в процесі газифікації підвищує загальну температуру в активній зоні газифікації, що сприяє одержанню 3 генераторного газу з підвищеною теплотворною здатністю до 1200-1350 ккал/м , що також підвищує к.к.д. загального процесу нагріву свіжого теплоносія. Таким чином, сукупність істотних ознак вносить суттєві відмінності в запропонований спосіб сушки вологих "хвостів", шляхом введення нової послідовності операцій, пов'язаних з використанням суміжних процесів багатоконтурного циркуляційного піролізу полімерів в 3 UA 113223 U 5 10 15 20 25 30 35 40 45 50 піролізному реакторі і процесі газифікації сухих "хвостів" в двозонному газогенераторі, в процесі яких для нагріву свіжого теплоносія використовується вторинне тепло димових газів, які надходять з багатоконтурного циркуляційного піролізу полімерів, і термічно знешкоджується відпрацьований теплоносій у вигляді забрудненого зловонного і токсичного гарячого повітря, що дозволить збільшити к.к.д. сушки на 20 %, заощадити енергоносії і відповідно збільшити економічну ефективність способу, забезпечити повну екологічну безпеку запропонованого способу, при цьому на 15 % збільшити калорійність "хвостів" за рахунок підмішування до них пірокарбону (коксу), а подавання в активну зону газифікації теплоносія - гарячого повітря, відповідно, забезпечує підвищення теплотворної здатності генераторного газу до 1200-1350 3 ккал/м , при цьому створюються умови для екологічно безпечного безвідходного виробництва, яке енергетично самозабезпечується. Суть корисної моделі пояснюється кресленнями де: на Фіг. 1. Представлена фізична модель сушки вологих органічних побутових відходів з послідуючою їх газифікацією по технології Екопірогенезіс (1 - топковий пристрій, 2 - обігрів реактора БЦП, 3 - калорифер, 4 - сушарка, 5 - двозонний генератор). на Фіг. 2. Показана схема процесу сушки подрібнених вологих відходів при змінних температурних умовах. Траєкторія руху вологих органічних відходів всередині барабанної сушарки визначається розташуванням внутрішніх лопаток в барабані. Стрілками позначені потоки: АП - альтернативні види палива; ДГ - димові гази; ВП - вхідне повітря; ГП - гаряче повітря; ВХ - вологі "хвости"; СХП - сухе холодне повітря; ЗП - забруднене повітря; СХ - сухі "хвости"; ПК - пірокарбон (кокс); ГГ - генераторний газ. Спосіб здійснюється наступним чином: Попередньо запускають реактор ВЦП полімерів з допомогою його нагріву димовими газами ДГ (фіг. 1), які одержують, спалюючи в топковому пристрої альтернативні види палива АП, наприклад природного газу, дизельного пального або будь-якого ншого. Гарячі димові гази ДГ з температурою 450-650 °C, проходячи через калорифер (на кресленні не показаний) нагрівають вхідне повітря ВП і одержують свіжий теплоносій - гаряче повітря ГП з температурою 150250 °C, яке надходить в обертову сушарку, в яку також подаються холодні вологі "хвости" ВХ з вологістю 50-80 %, в тому числі відібрані вологі харчові відходи з домішками різних органічних відходів, які можуть знаходитись в складі твердих побутових відходів. ВХ рухаються всередині обертової барабанної сушарки (фіг. 2) по траєкторії, яка визначається розташуванням внутрішніх лопаток, установлених в середині барабана обертової сушарки (на кресленні не показані). Попередній підігрів ВХ забезпечується свіжим теплоносієм - гарячим повітрям ГП з температурою 150-250 °C. Швидкість руху свіжого теплоносія, який безпосередньо контактує з вологими "хвостами" в середині обертової барабанної сушарки забезпечують в межах 0,9-1,1 м/с і тим самим на першому етапі знижують вологість "хвостів" до 20-40 %. При збільшенні температури ГП вище 250 °C навіть при високій вологості спостерігається самозаймання органічних відходів, що не допустимо, а при температурі меншій 150 °C суттєво знижується к.к.д. сушки. Тепловий к.к.д. сушки визначається по формулі: , де - питома теплота пароутворення води, яка визначається по температурі "хвостів" при сушці (температурі мокрого термометра) Дж/кг, - питомі витрати теплоти в сушарці, Дж/кг. Швидкість випаровування води з вологої поверхні "хвостів" на першому етапі визначається по емпіричній формулі: G 0,04075 0,8 Pнас Pп ,кг /(м2 год ) ), де - швидкість повітря над "хвостами", які сушаться в сушарці, м/с; Pнас - тиск насиченого пару в пограничному шарі повітря у поверхні вологих відходів "хвостів" (при температурі мокрого термометра), мм. рт. ст., Pп - парціальний тиск пару в проточному повітрі-теплоносії, мм. рт. ст. В даній формулі при 0,5 м с значення Pп може бути розраховано аналітичним шляхом по психометричній формулі: 6,75 ' Pп Pнас 0,00001 65 t t m П , 55 ' де Pнас - тиск насиченого водяного пару при температурі мокрого термометра; t t m різниця температур сухого і мокрого термометрів; П - барометричний тиск. (див. С.В. Гунич, 4 UA 113223 U 5 10 15 20 25 30 35 40 45 50 Е.В. Янчуковская "Математическое моделирование и расчет на ЭВМ химико-технологических процессов", Примеры и задачи. Часть II. - Иркутск: Изд - во ИрГТУ, 2010. - 216 с.). Границя швидкості руху свіжого теплоносія ГП також визначена експериментально, виходячи із умови максимального к.к.д. і мінімального виносу легких компонентів "хвостів" із сушарки, для уловлювання їх можливо використовувати циклони (на кресленні не показано). Приблизно на середині довжини сушарки, частину 2/3 відпрацьованого теплоносія у вигляді забрудненого вологого і зловонного повітря відбирають і спалюють в топковому пристрої ВЦП в період запуску разом з альтернативним паливом, а потім разом з генераторним газом ГГ, який надходить з двозонного газогенератора після його запуску. Одночасно приблизно на середині довжини сушарки всередину неї подається сухе холодне повітря (СХП), яке забезпечує охолодження залишкового відпрацьованого теплоносія у вигляді забрудненого вологого і зловонного повітря, з цього моменту починається другий етап сушки уже підсушених "хвостів". Підсушування проводять відпрацьованим теплоносієм ЗП охолодженим зовнішнім повітрям СХП, регулювання об'єму СХП і ЗП забезпечують засувками (на кресленні не показано). Процес підсушування проводять при умові, що до залишкового відпрацьованого теплоносія підмішують сухе холодне повітря і тим самим знижують температуру теплоносія до 95-120 °C і знижують його швидкість до 0,4-0,6 м/с і тим самим на другому етапі знижують вологість "хвостів", до 1218 %. В кінці другого етапу підсушування, спочатку весь відпрацьований теплоносій у вигляді забрудненого вологого і зловонного повітря спалюють в момент запуску в топковому пристрої БЦП (на кресленні не показано), а потім в активній зоні газифікації двозонного газогенератора ДГ. При збільшенні температури ГП вище 120 °C в період підсушування спостерігається самозаймання органічних відходів, що не допустимо, а при температурі меншій 95 °C суттєво знижується к.к.д. сушки. Границя швидкості руху охолодженого теплоносія ГП також визначена експериментально, виходячи із умови максимального к.к.д., відсутності самозаймання і мінімального виносу легких компонентів "хвостів" із сушарки, для уловлювання їх можливо використовувати циклони (на кресленні не показано). В момент надходження сухих "хвостів" в двозонний газогенератор ДГ паралельно в нього надходить пірокарбон ПК (кокс), оскільки температура ПК досягає 250-350 °C, то на повітрі він спалахує, що не допустимо, тому він надходить в ДГ по герметичному коробу (на кресленні не показано) і в верхній частині ДГ з мінімальним доступом повітря змішується з сухими "хвостами". При заповненні ДГ сумішшю органічних відходів "хвостів" і ПК запускається процес газифікації і генераторний газ ГГ надходить в топковий пристрій і там спалюється, утворюючи димові гази ДГ з температурою 1100-1200 °C, які при проходженні через димоходи в реакторі БЦП частково охолоджуються до температури 450-650 °C і далі надходять в калорифер, де вони віддають своє тепло вхідному повітрю, після чого вони видаляються в навколишнє середовище. Запропонований спосіб сушіння подрібнених вологих твердих побутових відходів "хвостів" для газифікації їх в складі енергонезалежної технології Екопірогенезіс, має велике народногосподарське значення як у плані покращення екології, так і в плані економіки. Спосіб дозволяє удосконалити сушку вологих "хвостів", шляхом введення нової послідовності операцій пов'язаних з використанням суміжних процесів багатоконтурного циркуляційного піролізу (БЦП) полімерів в піролізному реакторі і процес газифікації сухих "хвостів" в двозонному газогенераторі (ДГ), в процесі яких, для нагріву свіжого теплоносія використовується вторинне тепло димових газів, які надходять з багатоконтурного циркуляційного піролізу полімерів. А спалювання забрудненого повітря в топковому пристрої і в газогенераторі забезпечує термічне знешкодження відпрацьованого теплоносія у вигляді зловонного і токсичного гарячого повітря, що дозволяє збільшити к.к.д. сушки на 20 %. А це дозволяє заощадити енергоносії і відповідно збільшує економічну ефективність способу, забезпечує повну екологічну безпеку процесу сушки, при цьому на 15 % збільшується калорійність "хвостів" за рахунок підмішування до них пірокарбону (коксу), а подавання в активну зону газифікації теплоносія - гарячого повітря, відповідно забезпечує підвищення теплотворної здатності генераторного газу до 1200-1350 3 ккал/м , при цьому забезпечується екологічно безпечне безвідходне виробництво, яке енергетично само забезпечується. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Спосіб сушіння подрібнених вологих твердих побутових відходів "хвостів" для газифікації їх в складі енергонезалежної технології Екопірогенезіс, що включає попередній підігрів сипучого матеріалу свіжим теплоносієм, підсушування проводять відпрацьованим теплоносієм охолодженим зовнішнім повітрям, регулювання об'єму зовнішнього повітря і відпрацьованого теплоносія забезпечують засувками, а далі виконують кінцеве досушування, який 5 UA 113223 U 5 10 15 20 відрізняється тим, що в процес сушки "хвостів" з вологістю 50-80 % додатково вводять процес багатоконтурного циркуляційного піролізу полімерів в піролізному реакторі і процес газифікації сухих "хвостів" в двозонному газогенераторі, а процес сушки проводять в три етапи: перший і другий етапи сушки - попередній підігрів "хвостів" і їх підсушування, проводять в обертовій сушарці до вологості 12-18 %, а третій етап - кінцеве досушування, проводять в верхній частині двозонного газогенератора без доступу повітря, змішуючи "хвости" з гарячим пірокарбоном (коксом) з температурою 250-350 °C, який надходить із реактора багатоконтурного циркуляційного піролізу, і тим самим знижують вологість "хвостів" до 8-12 %, а далі їх подають в першу зону газифікації двозонного газогенератора з одержанням генераторного газу, при цьому свіжий теплоносій утворюють за допомогою нагріву вхідного повітря до температури 150-250 °C, наприклад в калорифері, гарячими димовими газами з температурою 450-650 °C, які виходять із системи обігріву реактора багатоконтурного циркуляційного піролізу, швидкість руху свіжого теплоносія, який безпосередньо контактує з вологими "хвостами", забезпечують в межах 0,9-1,1 м/с і тим самим на першому етапі знижують вологість "хвостів" до 20-40 %, в кінці першого етапу - підігріву, частину 2/3 відпрацьованого теплоносія у вигляді забрудненого вологого і зловонного повітря відбирають і спалюють разом з генераторним газом в топковому пристрої обігріву піролізного реактора багатоконтурного циркуляційного піролізу полімерів, а на початку другого етапу - підсушування, до залишкового відпрацьованого теплоносія підмішують сухе холодне повітря, і тим самим знижують температуру теплоносія до 95-120 °C, і знижують його швидкість до 0,4-0,6 м/с, тим самим на другому етапі знижують вологість "хвостів" до 12-18 %, в кінці другого етапу підсушування весь відпрацьований теплоносій у вигляді забрудненого вологого і зловонного повітря спалюють в активній зоні газифікації двозонного газогенератора. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F26B 11/04, F26B 3/04, F26B 3/14

Мітки: екопірогенезіс, спосіб, сушіння, технології, хвостів, газифікації, енергонезалежної, подрібнених, вологих, твердих, побутових, відходів, складі

Код посилання

<a href="https://ua.patents.su/8-113223-sposib-sushinnya-podribnenikh-vologikh-tverdikh-pobutovikh-vidkhodiv-khvostiv-dlya-gazifikaci-kh-v-skladi-energonezalezhno-tekhnologi-ekopirogenezis.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння подрібнених вологих твердих побутових відходів “хвостів” для газифікації їх в складі енергонезалежної технології екопірогенезіс</a>

Попередній патент: Спосіб усунення плечолопаткового періартриту у пацієнтів з алкогольною залежністю та слабоалкогольною залежністю в стадії ремісії

Наступний патент: Спосіб усунення кропив’янки у пацієнтів з алкогольною залежністю та слабоалкогольною залежністю в стадії ремісії

Випадковий патент: Спосіб екстреної адаптації практично здорових осіб до короткочасного перебування у льодяній воді без наслідків застудних захворювань