Спосіб формування каталітично активних покриттів оксидами мангану та кобальту на вентильних металах

Номер патенту: 114681

Опубліковано: 10.07.2017

Автори: Горохівський Андрій Сергійович, Ярошок Тамара Петрівна, Сахненко Микола Дмитрович, Ведь Марина Віталіївна, Каракуркчі Ганна Володимирівна

Формула / Реферат

Спосіб електролітичного формування каталітично активних покриттів оксидами мангану та кобальту на вентильних металах, зокрема сплавах алюмінію, який відрізняється тим, що формування здійснюють плазмово-електролітичним оксидуванням густиною струму 5-10 А/дм2 при перемішуванні і температурі робочих розчинів 20-30 °C в дві стадії із загальною тривалістю процесу до 30 хв.: на першій стадії - з електроліту, г/л: пірофосфат калію - 66,0-297,0; сульфат кобальту - 7,5-46,5; до напруги U=125-135 В; на другій - із електроліту, г/л: гідроксид лужного металу - 0,2-50,0; калію перманганат - 7,0-120,0; до кінцевої напруги 180-235 В.

Текст

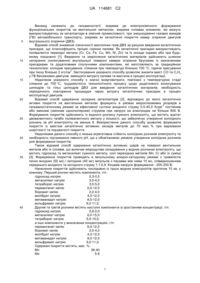

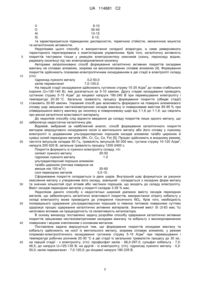

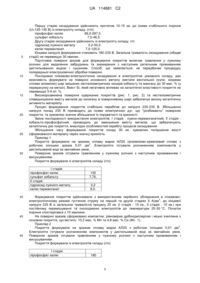

Реферат: Винахід належить до гальваностегії і стосується електролітичного формування каталітично активних покриттів оксидами мангану та кобальту на вентильних металах. Спосіб здійснюють 2 шляхом плазмово-електролітичного оксидування густиною струму 5-10 А/дм при перемішуванні і температурі робочих розчинів 20-30 °C в дві стадії із загальною тривалістю процесу до 30 хв.: на першій стадії - з електроліту, г/л: пірофосфат калію - 66,0-297,0; сульфат кобальту - 7,5-46,5; до напруги U=125-135 В; на другій - із електроліту, г/л: гідроксид лужного металу - 0,2-50,0; калію перманганат - 7,0-120,0; до кінцевої напруги 180-235 В. Спосіб забезпечує одержання каталітично активних покриттів з високорозвиненою поверхнею і міцним зчепленням з основним металом. UA 114681 C2 (12) UA 114681 C2 UA 114681 C2 5 10 15 20 25 30 35 40 Винахід належить до гальваностегії, зокрема до електрохімічного формування функціональних покриттів на вентильних металлах, зокрема сплавах алюмінію, які можуть використовуватись як каталізатори в хімічній промисловості, при знешкодженні газових викидів (ГВ) автомобільного транспорту, зокрема як каталітичні покриття камер згоряння двигунів внутрішнього згоряння (ДВЗ). Відомий спосіб зниження токсичності вихлопних газів ДВЗ за рахунок введення каталітичних присадок, що інтенсифікують процес горіння палива. Як каталітичні присадки використовують полівалентні перехідні метали (Сr, Co, Fe, Сu, Μn, Ni, Ζn) та їх оксиди окремо або при будьякому поєднанні [1]. Введення та закріплення каталітичних матеріалів здійснюють шляхом натирання (хонінгування) внутрішньої поверхні камери згоряння брусками із зазначеними присадками та додатковими сполучними компонентами, які виготовляють за традиційною технологією: холодне пресування, спікання при температурі близько 700 °C, гаряче пресування 2 при тиску близько 2 кгс/см . Застосування указаного способу дозволяє знизити вміст СО та СxНy у ГВ бензинових двигунів, зменшити витрату палива та мастила в процесі експлуатації. Недоліком указаного способу є значні енерговитрати, пов'язані з температурою стадії спікання до 700 °C, трудомісткість технологічного процесу щодо додаткового хонінгування циліндрів та гільз циліндрів ДВЗ для введення каталітичних матеріалів, необхідність періодичного повторення процедури через витрату каталітичних присадок в процесі експлуатації двигунів. Відомий спосіб одержання оксидних каталізаторів [2], відповідно до якого каталітично активні покриття на вентильних металах формують в умовах мікроплазмових розрядів в -2 гальваностатичному режимі за ефективної густини анодного струму 0,5-40,0 А•дм постійним або змінним (змінним однополярним) струмом при напрузі на електродах не більше 600 В. Формування покриттів здійснюють із водного розчину лужного електроліту, що містить ацетат двовалентного та/або полівалентного металу у кількості, що забезпечує утворення колоїдного розчину за рН електроліту не менше 8. Використання даного способу дозволяє формувати покриття із вмістом каталітично активних оксидів металів до 70 мас. % при варіюванні шорсткості та поруватості покриття. Недоліками даного способу є низька агрегативна стійкість колоїдних розчинів електроліту та необхідність підтримання певного рН, що є обов'язковою умовою утворення колоїдних розчинів для формування покриттів. Також відомий спосіб одержання каталітично активних шарів на поверхні вентильних металів або їх сплавів, що включає мікродугове оксидування у водних розчинах електроліту, що містить гідроксид та метасилікат лужного металу, солі перехідних металів Mn, Cr або їх суміші [3]. Формування покриттів проводять в імпульсному анодно-катодному режимі з тривалістю пачок анодних (50 мс) і катодних (40 мс) імпульсів з паузами між ними 10 мс, співвідношенням середнього анодного та катодного струму 1,1:0,9. Кінцева напруга формування - 200-250 В. Нанесення покриттів здійснюють послідовно із трьох водних електролітів протягом 10 хв. у кожному. Перший розчин містить компоненти, г/л: гідроксид натрію 0,3-0,5 метасилікат натрію 3,0-4,0 тетраборат натрію 3,0-5,0 перманганат калію 6,0-12,0 біхромат калію 2,0-4,0 молібдат натрію 4,0-12,0 метаванадат натрію 8,0-12,0 вольфрамат натрію 9,0-11,0. Другий та третій розчини містять наступні компоненти зі зростанням концентрації, г/л: гідроксид натрію 0,8-2,0 метасилікат натрію 6,0-15,0 тетраборат натрію 5,0-10,0, а інші компоненти у визначених концентраціях, г/л: перманганат калію 6,0-12,0 біхромат калію 2,0-4,0 молібдат натрію 4,0-12,0 метаванадат натрію 8,0-12,0 вольфрамат натрію 9,0-11,0. Одержані покриття містять, мас. %: Μn 36-40 Mo 5-6 1 UA 114681 C2 5 10 15 20 25 30 35 40 45 V 9-10 О 30-40 Αl 13-15 Si 6-12, та характеризуються підвищеною дисперсністю, термічною стійкістю, механічною міцністю та каталітичною активністю. Недоліками цього способу є використання складної апаратури, а саме реверсивного тиристорного перетворювача з комп'ютерним управлінням. Крім того, каталітичну активність покриттів тестували тільки у реакціях електросинтезу окисників (озону, пероксиду водню, радикалу оксигену) під час електровідновлення оксигену. Авторами запропоновано спосіб формування каталітично активних покриттів оксидами мангану на сплавах алюмінію, зокрема на високолегованих сплавів алюмінію [4]. Формування покриттів здійснюють плазмово-електролітичним оксидуванням в дві стадії в електроліті складу (г/л): гідроксид лужного металу 0,2-50,0 калію перманганат 7,0-120,0. 2 На першій стадії оксидування здійснюють густиною струму 15-25 А/дм до появи стабільного іскріння (U=130-140 В), яке досягається за 5-10 хвилин. Другу стадію оксидування проводять 2 густиною струму 5-15 А/дм до кінцевої напруги 190-240 В при перемішуванні електроліту і температурі 20-30 °C. Загальна тривалість процесу формування покриття (обидві стадії) становить 30-60 хвилин. Указаний спосіб дає можливість формувати на поверхні алюмінієвого сплаву шар змішаних нестехіометричних оксидів мангану із поверхневим вмістом 85-95 % при співвідношенні вмісту мангану до оксигену в поверхневому шарі від 1:1,6 до 1:1,9, що свідчить про високі каталітичні властивості матеріалу. До недоліків способу слід віднести введення до складу покриттів лише одного металу, що забезпечує недостатню каталітичну дію. Відомий, вибраний за найближчий аналог, спосіб формування каталітичного покриття методом мікродугового оксидування носія із вентильного металу або його сплаву у лужному електроліті із додаванням ультрадисперсних порошків оксидів алюмінію та/або цирконію й суміші солей перехідних металів (Mn, Cr, Cu, Co, Fe) [5]. Процес здійснюють в анодному режимі, 2 частота імпульсів складає 50 Гц, тривалість імпульсів 50-300 мкс, густина струму 10-120 А/дм , напруга 200-520 В, загальна тривалість процесу 1200-2400 с. Покриття формують із лужного електроліту складу, г/л: силікат лужного металу 20-50 гідроокис лужного металу 1-2 ультрадисперсний порошок алюмінію та/або цирконію (питома поверхня не 2 менше ніж 100 м /г) 20-60 солі перехідних металів 0,5-15. Сформоване покриття складається із двох шарів. Внутрішній шар формується за рахунок окислення металу з утворенням його оксиду, зовнішній - складається з оксидних форм металу та значних кількостей груп атомів або частинок порошків, що входять до складу електроліту. Вміст оксидів перехідних металів у покритті складає 3-25 % мас. Недоліком даного способу є недостатньо широкий діапазон вмісту оксидів перехідних металів, що забезпечують каталітичні властивості покриттів, використання нітрату кобальту у складі електроліту може призводити до утворення токсичного NO2. Крім того, необхідність попереднього одержання ультрадисперсних порошків із певною питомою поверхнею суттєво здорожує процес одержання каталітично активних матеріалів. Значний вміст Si (3-83 мас. %) негативно впливає на працездатність та селективність каталізатора. В основу винаходу поставлено задачу розробки способу одержання каталітично активних покриттів змішаними нестехіометричними оксидами мангану та кобальту з високорозвиненою поверхнею і міцним зчепленням з основним металом. Поставлена задача вирішується тим, що формування покриттів оксидами мангану та кобальту здійснюють на носії із вентильного металу, зокрема сплавах алюмінію, у режимі 2 плазмово-електролітичного оксидування густиною струму 5-10 А/дм при перемішуванні і температурі робочих розчинів 20-30 °C в дві стадії із загальною тривалістю процесу до 30 хв.: на першій стадії - з електроліту, (г/л): пірофосфат калію - 66,0-297,0; сульфат кобальту - 7,546,5; до напруги U=125-135 В; на другій - із електроліту, (г/л): гідроксид лужного металу - 0,250,0; калію перманганат - 7,0-120,0; до кінцевої напруги 180-235 В. 2 UA 114681 C2 5 10 15 20 25 30 Першу стадію оксидування здійснюють протягом 10-15 хв. до появи стабільного іскріння (U=125-135 В) із електроліту складу, (г/л): пірофосфат калію 66,0-297,0 сульфат кобальту 7,5-46,5. Другу стадію оксидування здійснюють із електроліту складу, г/л: гідроксид лужного металу 0,2-50,0 калію перманганат 7,0-120,0. Кінцева напруга формування становить 180-235 В. Загальна тривалість оксидування (обидві стадії) не перевищує 30 хвилин. Підготовка поверхні зразків для формування покриттів включає травлення у лужному розчині для видалення забруднень та знежиренняз наступним ретельним промиванням дистильованою водою і сушінням. Спосіб, що заявляється, не передбачає процедуру попередньої електрохімічної обробки поверхні. Послідовне плазмово-електролітичне оксидування в електролітах указаного складу, дає можливість формувати на поверхні основного металу (метали вентильної групи, зокрема сплави алюмінію) шар змішаних нестехіометричних оксидів кобальту та мангану до 30 мас. % (у перерахунку на метал). Вміст Si, який негативно впливає на каталітичні властивості покриття не перевищує 5-6 ат. %. Високорозвинена поверхня одержаних покриттів (рис. 1, рис. 2) та нестехіометричне співвідношення вмісту металів до оксигену в поверхневому шарі забезпечує високу каталітичну активність матеріалу. Процес формування покриттів стабільно перебігає до напруги 230-235 В. Збільшення напруги понад 235 В призводить до появи електричних дуг, що "розбивають" поверхню покриття, та зумовлює значне збільшення їх поруватості та крихкості. Зміна послідовності використання електролітів: І стадія - лужно-перманганатний; II стадія кобальто-пірофосфатний, призводить до зменшення вмісту металів, що забезпечують каталітичну дію покриття, внаслідок особливостей перебігу процесів оксидування. Збільшення часу формування покриттів понад 30 хв. зумовлює погіршення якості сформованого матеріалу через значну крихкість. Приклад 1 Покриття формували на зразках сплаву марки АЛ25 (алюмінієво-кремнієвий сплав) з 2 робочою площею зразка 0,01 дм . Електроліти готували розчиненням компонентів у дистильованій воді за звичайних умов. Поверхню зразків готували травленням у лужному розчині з наступним промиванням і висушуванням. Покриття формували із електролітів складу (г/л): І стадія: пірофосфат калію сульфат кобальту II стадія: гідроксид лужного металу калію перманганат 35 40 45 132 7,75, 0,2 8,0. Формування покриттів здійснювали з використанням серійного обладнання в плазмово2 електролітичному режимі густиною струму на першій та другій стадіях 5 А/дм , до кінцевої напруги 225 В із загальною тривалістю процесу 25 хв. (І стадія - 15 хв., II стадія - 10 хв.) при постійному перемішуванні та охолодженні електролітів до температури 25-30 °C. Початок іскріння спостерігався з 10 хвилини. На поверхні зразків сформовано компактне, рівномірне дрібнодисперсне і міцно зчеплене з основою покриття, що містить: 10,2 мас. % Μn та 4,8 мас. % Co (Фіг. 1). Приклад 2 2 Покриття формували на зразках сплаву марки АЛ25 з робочою площею 0,01 дм . Електроліти готували розчиненням компонентів у дистильованій воді за звичайних умов. Поверхню зразків готували травленням у лужному розчині з наступним промиванням і висушуванням. Покриття формували із електролітів складу (г/л): І стадія: пірофосфат калію 180 3 UA 114681 C2 сульфат кобальту II стадія: гідроксид лужного металу калію перманганат 5 10 15,5, 6,5 20,0. Формування покриттів здійснювали з використанням серійного обладнання в плазмово2 електролітичному режимі густиною струму на першій та другій стадіях 10 А/дм , до кінцевої напруги 230 В із загальною тривалістю процесу 25 хв. (І стадія - 15 хв., II стадія - 10 хв.) при постійному перемішуванні та охолодженні електролітів до температури 25-30 °C. Початок іскріння спостерігався з 8 хвилини. На поверхні зразків сформовано компактне, рівномірне дрібнодисперсне і міцно зчеплене з основою покриття з розвиненою поверхнею, що містить: 18,2 мас. % Μn та 7,3 мас. % Co (Фіг. 2). Узагальнена характеристика способу, що заявляється, наведена у таблиці. Таблиця Параметри Режим склад електроліту, г/л: Найближчий аналог гальваностатичний силікат лужного металу - 20-50 гідроокис лужного металу - 1-2 ультрадисперсний порошок алюмінію та/або цирконію (питома поверхня не менше 2 ніж 100 м /г) - 20-60 солі перехідних металів - 0,515 Температура електролітів, °C немає даних Режим імпульсний Частота імпульсів, Гц 50 Тривалість імпульсів, мкс 50-300 2 Густина струму, А/дм 10-120 Напруга, В 200-520 Загальний час формування, хв. 20-40 двошарова структура покриття, неоднорідна поверхня зовнішнього шару з вмістом Характеристика покриття оксидних форм металу та значних кількостей груп атомів або частинок порошків Вміст каталітично компонентів 15 20 25 Винахід гальваностатичний І стадія: пірофосфат калію - 66,0-297,0 сульфат кобальту - 7,5-46,5 II стадія: гідроксид лужного металу - 0,250,0 калію перманганат - 7,0-120,0 20-30 гальваностатичний 5-10 180-235 до 30 покриття компактне, рівномірне дрібнодисперсне, з розвиненою поверхнею, міцно зчеплене з основою нестехіометричні оксиди активних оксиди перехідних металів (Mn, мангану та кобальту до 30 Cr, Сu, Сu, Co, Fe) 3-25 мас. % мас. % (у перерахунку на метал) Таким чином, послідовне плазмово-електролітичне оксидування вентильних металів, зокрема алюмінію та його сплавів, у кобальто-пірофосфатному та лужно-перманганатному електролітах дозволяє формувати покриття нестехіометричними оксидами кобальту та мангану, що забезпечують високі каталітичні властивості. Джерела інформації: 1. Пат. 2278283 РФ, МПК F02B 51/02. Способ снижения токсичности выхлопных газов двигателя внутреннего сгорания / Патентообладатели Геркен А.В., Сафронов В.Г., Кошелев А.Г., Геркен В.В. - № 2004109827/06; заявл.01.04.2004; опубл. 20.06.2006, Бюл. 17. 2. Пат. 2241541 РФ, МПК B01J37/34, B01J21/04, B01J21/06, B01J23/16, B01J23/70. Способ получения оксидных катализаторов / Патентообладатель ИХ ДВО РАН, МО РФ ГОУ ВПО Дальневосточный государственный университет. - № 2003123882/04, заявл. 30.07.2003; опубл. 10.12.2004. 3. Пат. 2500474 РФ, МПК B01J 37/34, B01J 37/02, C25D 11/12. Способ получения оксидных каталитически активных слоев на поверхности, выполненной из вентильного металла или его 4 UA 114681 C2 5 10 сплава / Патентообладатель ФГБОУ ВПО "ЮРГТУ (НПИ)"- № 2012137991/04, заявл. 05.09.2012; опубл. 10.12.2013, Бюл. № 34. 4. Пат. 2152255 РФ, МПК B01J37/34, B01J21/00, B01J21/04, B01J23/16, B01J23/70. Способ получения оксидных каталитически активных слоев и каталитически активный материал, полученный данным способом/ Патентообладатель Мамаев А.И. - № 98113500/04, заявл. 14.07.1998; опубл. 10.07.2000. 5. Пат. 110589 Україна, МПК C25D 11/04, C25D 11/02, B01J 37/34, C25D 15/00. Спосіб формування каталітично активних покриттів оксидами мангану на сплавах алюмінію/ Заявник та власник патенту Національний технічний університет "ХПІ". - № а201500127; заявл. 12.01.2015; опубл. 12.01.2016, Бюл. № 1. ФОРМУЛА ВИНАХОДУ 15 20 Спосіб електролітичного формування каталітично активних покриттів оксидами мангану та кобальту на вентильних металах, зокрема сплавах алюмінію, який відрізняється тим, що 2 формування здійснюють плазмово-електролітичним оксидуванням густиною струму 5-10 А/дм при перемішуванні і температурі робочих розчинів 20-30 °C в дві стадії із загальною тривалістю процесу до 30 хв.: на першій стадії - з електроліту, г/л: пірофосфат калію - 66,0-297,0; сульфат кобальту - 7,5-46,5; до напруги U=125-135 В; на другій - із електроліту, г/л: гідроксид лужного металу - 0,2-50,0; калію перманганат - 7,0-120,0; до кінцевої напруги 180-235 В. 5 UA 114681 C2 Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 37/34, C25D 11/06, C25D 11/12, C25D 3/12

Мітки: каталітичної, покриттів, оксидами, формування, кобальту, металах, мангану, спосіб, активних, вентильних

Код посилання

<a href="https://ua.patents.su/8-114681-sposib-formuvannya-katalitichno-aktivnikh-pokrittiv-oksidami-manganu-ta-kobaltu-na-ventilnikh-metalakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування каталітично активних покриттів оксидами мангану та кобальту на вентильних металах</a>

Попередній патент: Флюси/мінералізатори для кальційсульфоалюмінатних цементів

Наступний патент: Спосіб визначення ігристих властивостей вин

Випадковий патент: Пристрій для просочування деревини