Антифрикційний елемент та спосіб його виготовлення

Номер патенту: 13151

Опубліковано: 28.02.1997

Автори: Моргун Валентина Данилівна, Моргун Володимир Володимирович

Формула / Реферат

(57) 1. Антифрикционный элемент, содержащий металлический каркас из износостойкого материала, размещенный в матрице из более легкого антифрикционного материала с температурой плавления ниже температуры плавления материала каркаса и выполненный в виде сот, одни из торцов которых расположены со стороны, по крайней мере, одной рабочей поверхности элемента, а также жидкую смазку, размещенную в порах одной из указанных частей элемента, отличающийся тем, что матрица выполнена из теплопроводного материала с размещенными на высоту ячеек сот самосмазывающими частицами и с указанными порами, упомянутые торцы сот расположены выше поверхности теплопроводного материала на высоту регулярного микрорельефа, при этом высота стенок сот меньше толщины матрицы.

2. Антифрикционный элемент по п.1, отличающийся тем, что в качестве теплопроводного материала использован алюминиевый сплав.

3. Антифрикционный элемент по пп. 1 и 2, отличающийся тем, что каркас выполнен из материала на основе меди.

4. Антифрикционный элемент по пп. 1-3, отличающийся тем, что каркас выполнен, по меньшей мере, из одной гофрированной ленты, расположенной по плоскости спирали.

5. Антифрикционный элемент по пп. 2 и 3, отличающийся тем, что каркас выполнен, по меньшей мере, из одной ленты, расположенной по винтовой линии.

6. Антифрикционный элемент по пп. 1-5, отличающийся тем, что каркас выполнен, по меньшей мере, из двух лент, одна из которых выполнена гофрированной, а вторая - гладкой.

7. Антифрикционный элемент по пп. 1-5, отличающийся тем, что каркас выполнен, по меньшей мере, из двух гофрированных лент с различными геометрическими параметрами гофр.

8. Антифрикционный элемент по пп. 1-7, отличающийся тем, что, самосмазывающие частицы выполнены из графита.

9. Способ изготовления антифрикционного элемента, включающий формирование рабочего антифрикционного слоя из сотового каркаса, установку каркаса в матрицу литьевой пресс-формы, расплавление матричного материала, заполнение сот каркаса литьем под давлением, отверждение матричного материала и заполнение пор жидкой смазкой, отличающийся тем, что перед установкой сотового каркаса в матрицу литьевой пресс-формы изготавливают заготовку путем заполнения сот каркаса смесью самосмазывающих частиц с вязким связующим, имеющим температуру термодеструкции, меньшую или равную температуре плавления матричного материала, при литье под давлением формируют пористый рабочий слой и монолитный слой из матричного материала со стороны нерабочего торца сотового каркаса, а затем на рабочей поверхности формируют регулярный микрорельеф, ограниченный стенками сот и поверхностью матричного материала.

10. Способ по п.9, отличающийся тем, что перед литьем под давлением матрицу литьевой пресс-формы вакуумируют, расположенную в ней заготовку нагревают до температуры, меньшей температуры термодеструкции связующего, а отверждение теплопроводного материала ведут под давлением.

11. Способ по пп. 9 и 10, отличающийся тем, что в качестве связующего используют клейкое вещество, образующее при термическом разложении углерод, а упомянутую смесь получают нанесением на самосмазывающие частицы оболочки из клейкого связующего.

12. Способ по пп. 9 и 10, отличающийся тем, что в качестве связующего используют испаряющееся вещество, а в качестве смеси используют суспензию самосмазывающих частиц с испаряющимся связующим.

13. Способ по пп. 11 и 12, отличающий с я тем, что после заполнения сот каркаса упомянутой смесью заготовку подсушивают при температуре, меньшей температуры термодеструкции связующего.

Текст

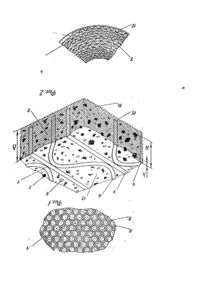

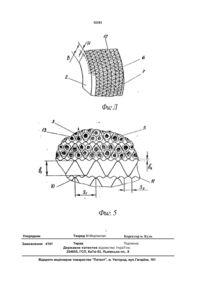

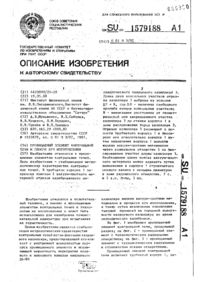

1. Антифрикционный элемент, содержа щий металлический каркас из износостойко го материала, размещенный в матрице из более легкого антифрикционного материала с температурой плавления ниже температу ры плавления материала каркаса и выпол ненный в виде сот, одни из торцов которых расположены со стороны, по крайней мере, одной рабочей поверхности элемента, а так же жидкую смазку, размещенную в порах одной из указанных частей элемента, отли ч а ю щ и й с я тем, что матрица выполнена из теплопроводного материала с размещен ными на высоту ячеек сот самосмазывающи ми частицами и с указанными порами, упомянутые торцы сот расположены выше по верхности теплопроводного материала на вы соту регулярного микрорельефа, при этом высота стенок сот меньше толщины матрицы. 2. Антифрикционный элемент по п. 1, о т л и ч а ю щ и й с я тем, что в качестве теплопроводного материала использован алюминиевый сплав. 3. Антифрикционный элемент по пп. 1 и 2, о т л и ч а ю щ и й с я тем, что каркас выполнен из материала на основе меди. 4. Антифрикционный элемент по пп. 1- 3, о т л и ч а ю щ и й с я тем, что каркас выполнен, по меньшей мере, из одной гоф рированной ленты, расположенной по плоскости спирали. 5. Антифрикционный элемент по пп. 2 и 3, о т л и ч а ю щ и й с я тем, что каркас выполнен, по меньшей мере, из одной лен ты, расположенной по винтовой линии. 6. Антифрикционный элемент по пп. 1-5, о т л и ч а ю щ и й с я тем, что каркас выполнен, по меньшей мере, из двух лент, одна из которых выполнена гофрированной, а вторая - гладкой. 7. Антифрикционный элемент по пп. 1-5, о т л и ч а ю щ и й с я тем, что каркас выполнен, по меньшей мере, из двух гофри рованных лент с различными геометриче скими параметрами гофр. 8. Антифрикционный элемент по пп. 1-7, о т л и ч а ю щ и й с я тем, что, самосмазыва ющие частицы выполнены из графита. 9. Способ изготовления антифрикцион ного элемента, включающий формирование рабочего антифрикционного слоя из сотово го каркаса, установку каркаса в матрицу литьевой пресс-формы, расплавление мат ричного материала, заполнение сот каркаса литьем под давлением, отверждение мат ричного материала и заполнение пор жид кой смазкой, о т л и ч а ю щ и й с я тем, что перед установкой сотового каркаса в матри цу литьевой пресс-формы изготавливают за готовку путем заполнения сот каркаса смесью самосмазывающих частиц с вязким связующим, имеющим температуру термо деструкции, меньшую или равную темпера туре плавления матричного материала, при литье под давлением формируют пористый рабочий слой и монолитный слой из матрич ного материала со стороны нерабочего тор ца сотового каркаса, а затем на рабочей поверхности формируют регулярный микро рельеф, ограниченный стенками сот и повер хностью матричного материала. С > со СП О 13151 10. Способ по п. 9, о т л и ч а ю щ и й с я тем, что перед литьем под давлением матри цу литьевой пресс-формы вакуумируют, рас положенную в ней заготовку нагревают до температуры, меньшей температуры термо деструкции связующего, а отверждение теплопроводного материала ведут под давлением. 11. Способ по пп. 9 и 10, отличающийс я тем, что в качестве связующего исполь зуют клейкое вещество, образующее при термическом разложении углерод, а упомя Изобретение относится к машиностроению, а именно к антифрикционным узлам трения, преимущественно транспортных средств, работающих с повышенными переменными нагрузками. В технике известен подшипник скольжения, выполненный из материала с порист ой ст рук турой, проп итанной смазывающим веществом и состоящей из отдельных микрочастиц, соединенных между собой с помощью органического связующего вещества, частично заполняющего промежутки между микрочастицами с образованием взаимосвязанных пор. Связующее вещество может содержать частицы твердой смазки диспергирующей с ним, например, графит, а его количеством можно регулировать пористость [1]. Наличие в известном подшипнике микрочастиц из сферического стекла в матрице из органического связующего не позволяет использоваться его при переменных повышенных нагрузках, в том числе из-за хаотичной ячеистой структуры внутри матрицы и на рабочей поверхности, а также из-за отсутствия монолитной "бездефектной" сердцевины. Наиболее близким известным решением в части устройства является подшипник скольжения, (антифрикционный элемент), содержащий металлический каркас из износостойкого материала, размещенный в матрице из антифрикционного материала с температурой плавления ниже температуры плавления материала каркаса и выполненный в виде сот, торцы которых расположены со стороны, по крайней мере, одной рабочей поверхности элемента, а также жидкую смазку, размещенную в порах одной из указанных составных частей элемента [2]. нутую смесь получают нанесением на самосмазывающие частицы оболочки из клейкого связующего. 12. Способ по пп. 9 и 10, отличающийс я тем, что в качестве связующего исполь зуют испаряющееся вещество, а в качестве смеси используют суспензию самосмазыва ющих частиц с испаряющимся связующим. 13. Способ по пп. 11 и 12, о т л и ч а ю щ и й с я тем, что после заполнения сот каркаса упомянутой смесью заготовку под сушивают при температуре, меньшей темпе ратуры термодеструкции связующего. Расположение в стенках сотового каркаса не обеспечивает достаточное ее количество при переменных режимах работы антифрикционного элемента, что может привести к схватыванию и повышенному износу пары трения. Выполнение рабочей поверхности гладкой приводит к уменьшению несущей спо -п собности и повышенному износу из-за отсутствия гидроклиньев и возникновения кольцевых канавок износа. Выполнение пористых стенок сот с высотой, равной толщине матрицы, т.е. отсутствие монолитной бездефектной 15 сердцевины элемента, не позволяет достичь достаточной механической прочности элемента из-за расположения пор для смазки на всей толщине элемента. Кроме того, выполнение матрицы из 20 пластмассы не позволяет использовать подшипник в высоконагруженных узлах. Известен также способ изготовления подшипника скольжения, включающий фор мирование из смеси исходных компонентов с органическим клейким связующим рабоче го слоя подшипника в виде заготовки с плот ноупакованной пористой структурой , ее нагрев до расплавления связующего его от . верждения и последующую пропитку жид кой смазкой. При этом смесь исходных компонентов образуют нанесением оболоч ки связующего вещества на каждую микро частицу до образования пористой массы [1]. При осуществлении известного способа 35 не обеспечивается достаточная прочность заготовки, полученной из смеси исходных компонентов, так как в ней отсутствует несущий каркас. Это может привести к частично -._ му или полному разрушению заготовки при межоперационных перемещениях и соот -„ ветствующему удорожанию производства. 13151 Кроме того, из-за расплавления связующего и отсутствия каркаса происходит потеря формы антифрикционного слоя, уменьшения пористости по сравнению с заготовкой и ее неравномерное рас предел е- 5 ние. Из-за отсутствия формирования подложки (монолитного "бездефектного" слоя) на элементе со стороны нерабочей поверхности подшипника его можно использовать 10 только в сочетании с обоймой или корпусом. Наиболее близким техническим решением к предлагаемому изобретению в части способа является известный способ изготовления подшипника скольжения (анти15 фрикционный элемент ), включающий формирование его рабочего антифрикционного слоя из сотового каркаса, установку каркаса в литьевую пресс-форму, расплавление теплопроводного материала, заполне- 20 ние им сот каркаса литьем под давлением и отверждение теплопроводного материала 12). В известном способе нельзя получить пористую структуру матрицы и сответствую- 25 щее качество рабочего слоя, т.к. в пресс-форму устанавливается незаполненный сотовый каркас, заливаемый расплавленным материалом матрицы. Задачей предполагаемого изобретения 30 в части устройства является создание антифрикционного элемента различной формы (цилиндрической, плоской и др.) с рабочим слоем, имеющим по сравнению с известными решениями более высокую механиче- 35 скую прочность при повышенной пористости с "бездефектным" (монолитным теплопроводным легким подслоем, выполняющим функции несущего элемента, и с ячеистой рабочей поверхностью, обеспечи- 40 вающей собирание продуктов износа в ее ячейках. При этом обеспечивается снижение коэффициента трения, повышается надежность работы за счет исключения 45 заклинивания благодаря достаточному поступлению из пор матрицы жидкой смазки в зону трения при динамическом режиме и достаточной смазке в период трогания за счет наличия в массе матрицы частиц твер- 50 дой смазки и жидкой смазки в ячейках на рабочей поверхности. В части способа изготовления анти фрикционного элемента задачей является 55 получение на толщину рабочего слоя пористой структуры матрицы с частицами твердой смазки и монолитного несущего подслоя одновременно в литьем матричного материала в соты (т.е. без дополнительного оборудования для расплавления связующего с целью получения пор в матрице). При этом обеспечивается повышение технологичности производства и производительности труда за счет создания технологически удобной и прочной для межоперационных перемещений заготовки из сотового каркаса, заполненного подсушенной смесью частиц твердой смазки с клейким связующим. Кроме того, обеспечивается качество заполнения сот при литье матричного материала и соответственно высокое качество рабочего слоя. Согласно описываемому изобретению антифрикционный элемент содержит металлический каркас из износостойкого материала, размещенный в матрице из более легкого антифрикционного материала с температурой плавления ниже температуры плавления материала каркаса и выполненный в виде сот, одни из торцов которых расположены со стороны, по крайней мере, одной рабочей поверхности элемента, а также жидкую смазку, размещенную в порах одной из указанных частей элемента. В отличие от прототипа матрица выпол нена из теплопроводного материала с рэзмещенными на высоту ячеек сот самосмазывающими частицами и с указан ными порами, упомянутые торцы сот расположены выше пов ерхности теплопроводного материала на высоту регулярного микрорельефа, а высота стенок сот меньше толщины матрицы. Как вариант, в качестве теплопроводного материала использован алюминиевый сплав. При этом каркас может быть выполнен из материала на основе меди в виде, по крайней мере, одной гофрированной ленты, расположенной либо по плоской спирали, либо по винтовой линии. Как вариант, каркас может быть выполнен из двух лент, одна из которых выполнена гофрированной, вторая -гладкой, либо обе ленты могут быть выполнены гофрированными с различными геометрическими параметрами гофр. В качестве самосмазывающих частиц может быть использован графит. Способ изготовления антифрикционного элемента включает формирование его ра бочего антифрикционного слоя из сотового каркаса, установку каркаса в матрицу литьевой пресс-формы расплавления матричного материала, заполнение им сот каркаса литьем под давлением, отверждение матричного материала и последующее заполнение пор жидкой смазкой. 7 13151 В отличие от прототипа в способе изго опл^ния антифрикционного элемента со (лдсно описываемому изобретению перед установкой сотового каркаса в матрицу лить епой пресс формы изготавливают заготовку 5 m "ЇЄМ заполнения его смесью самосмазываЮЩИУ частиц с вязким связующим, имеющим температуру термодеструкции меньшую или равную температуре плавления мат ричного материала, а при литье под дав- 10 лением формируют в матрице пористый рабочий слой и монолитный слой из матричного материала со стороны нерабочего торца сотового каркаса, затем формируют регулярный микрорельеф на рабочей повер- 15 хности ограниченным стенками сот и поверхностью матричного материала. Для улучшения качества отливки перед литьем под давлением матрицу пресс-формы можно вакуумировать, затем заготовку 20 нагревают до температуры меньшей темпе ратуры термодеструкции связующего, а отверждение теплопроводного материала ведут под давлением. Как вариант в качестве связующего ис- 25 пользуют клейкое вещество , образующее при термическом расположении углерод, а упомянутую смесь получают нанесением на самосмазывающей частицы оболочки из клейкого связующего. 30 Кроме того, в качестве связующего можно использовать испаряющееся вещество, а в качестве смеси - суспензию самосмазывающих частиц с испаряющимся связующим. При этом после заполнения сот каркаса 35 упомянутой смесью заготовку можно подсушить при температуре, меньшей температуры термодеструкции связующего. На фиг. 1 изображен частичный вид антифрикционного элемента, в плане; на фиг. 40 2 - частичный вид антифрикционного элемента, в аксонометрии с частичным разрезом; на фиг. 3 - элемент с гофрированной и гладкой лентами, расположенными по плоской спирали; на фиг. 4 - то же; на фиг. 5 - 4 5 элемент из двух гофрированных лент с различными параметрами. Антифрикционный элемент представляет собой ячеистую конструкцию, состоящую из сотового металлического каркаса 1 из из- 50 носостойкого материала, например, на основе меди. Каркас 1 размещен в матрице из более легкого антифрикционного теплопроводного материала 2 с температурой плавления ниже температуры плавления 55 материала каркаса 1, например, из алюминиевого сплава с самосмазывающими частицами 3 из графита, Торцы 4 сот могут располагаться со стороны одной или более рабочих поверхно- 8 стей элемента выше поверхности теплопроводного материала 2 на высоту регулярного микрорельефа "п", а высота стенок сот "Н* меньше толщины "В" матрицы. Матрица, кроме того, имеет поры 5, заполненные жидкой смазкой. Частицы 3 из графита и поры расположены в матрице на высоту "Нн стенок сот каркаса 1 и на поверхности теплопроводного материала 2. При этом частицы 3 графита выступают над поверхностью теплопроводного материала 2. Каркас 1 может быть выполнен в виде, по крайней мере, одной гофрированной ленты, расположенной по прямой линии, плоской спирали или винтовой линии в зависимости от формы выполнения антифрикционного элемента в виде соответственно плоской детали или втулки. Сотовый каркас 1 может быть выполнен, по крайней мере, из двух лент, а именно, из гофрированной ленты б и гладкой 7 или из двух гофрированных лент 8 и 9 с одинаковыми геометрическими параметрами или лент 10 и 11 с различными геометрическими параметрами, например, различными шагами Si и S2 и высотами bi и Ьг гофр. Кроме того, гофры лент 8 и 9 могут быть расположены под различными углами, например, встречно один к другим (на чертеже не изображено). Антифрикционный элемент пропитан жидкой смазкой (не изображена), расположенной в порах 5 и лунках 12, ограниченных стенками сот каркаса 1, образующими регулярный микрорельеф на поверхности элемента вместе с поверхн остью теплопроводного материала 2. Способ изготовления антифрикционного элемента заключается в том, что из сотового каркаса 1 формируют арматуру рабочего антифрикционного слоя элемента, затем заготавливают удобную и достаточно прочную для межоперационных перемещений заготовку путем заполнения сотового каркаса 1 (можно с подпрессовкой) смесью самосмазывающих частиц 3 (например, из графита) с вязким связующим 13, имеющим температуру термодеструкции, меньшую или равную температуре плавления теплопроводного материала 2 матрицы (например, алюминиевого сплава). Затем устанавливают заготовку в матрицу литьевой пресс-формы на уровне расположения рабочего слоя антифрикционного элемента, расплавляют теплопроводный материал 2, заполняют им соты каркаса 1 заготовки вместе с указанной выше смесью. Литьем под давлением одновременно формируют монолитный слой 14 из теплопроводного материала 2 со стороны нерабочего 13151 торца 15 сотового каркаса 1 и осуществляют отверждение теплопроводного материала 2. Для улучшения качества отливки за счет улучшения пропитки пористой заготовки предпочтительно перед заполнением заготовки матричным материалом 2 матрицу пресс-формы вакуумируют, расположенную в ней заготовку нагревают до температуры, меньшей температуры термодеструкции связующего 13, а отверждение теплопроводного материала 2 ведут под давлением. Вакуумирование и нагрев заготовки перед литьем и кристаллизация матричного материала под давлением способствует лучшему схватыванию частиц 3 графита и материала сотового каркаса 1 с матричными теплопроводным материалом 2, а также более эффективному образованию дополнительных смазывающих углеродных частиц (сажи) при недостатке кислорода во время термодеструкции органического связующего. Как вариант в качестве связующего 13 используют клейкое вещество, образующее при термическом разложении углерод, а упомянутую смесь получают нанесением на частицы твердой смазки оболочки из клейкого связующего, например, из раствора каучука натурального в бензине "Калоша" или Б-70. Кроме того, в качестве связующего 13 можно использовать испаряющееся вещество, а в качестве смеси - суспензию частиц твердой смазки с указанным связующим 13. После заполнения сот каркаса 1 упомянутой смесью заготовку можно подсушить при температуре, меньшей температуры термодеструкции связующего. Примеры осуществления способа изготовления антифрикционного элемента. П р и м е р 1. В качестве самосмазывающих частиц в виде микросфер берут материалы, основу которых составляет углерод: обычный пековый кокс, нефтяной кокс, древесный уголь, отходы графитовых электродов, графитовые зерна. Диаметры этих частиц составляют от 30 до 80 мкм. Частицы кокса механически смешивают с ацетоном (испаряющимся связующим веществом) до получения густой кашицеобразной массы. Берут ячеистый каркас из медной фольги толщиной 0,1 мм (или 100 мкм), представляющий собой каркас из гексагональной сотовой конструкции и с диаметром вписанной в соту окружности равным 2.4 мм и , высотой И каркаса, равной 4 мм. Сотовый каркас заполняют кашеобразной массой из самосмазывающих частиц и испаряющегося клейкого связующего. Подсушивают соту с 10 заполнителем и получают пористую чаготоп ку, содержащую самосмазывающие частицы и армирующий сотовый каркас, придающий заготовке достаточную для межоперацигм 5 ных перемещений механическую прочность которые взаимно соединены между гобой г помощью малых количеств клейкого связую щего в точках касания самих самосмазыва ющих частиц и в точках касания их со 10 стенками ячеек сот. Приготовленную пористую заготовку размещают в матрице литейной пресс-формы. Производят вакуумирование матрицы в течение 5 мин до давления менее 50 кПа, 15 нагревают заготовку до температуры мень шей температуры термодеструкции связующего, т.е. температуры его испарения, и осуществляют литье алюминиевого сплава под давлением, зависящим от размеров яче20 ек сотового каркаса и кристаллизацию, соответственно под давлением, например Пример 2. В качестве самосмазывающих частиц берут материалы, основу которых составляет углерод: обычный пековый 25 кокс, нефтяной кокс, древесный уголь, отходы графитовых электродов, графитовые зерна. Размеры этих частиц (диаметры) от 30 до 80 мкм. 30 Частицы кокса механически смешиваем с натуральным каучуком растворенным в бензине B-7Q или "Калоша". Кашицеобразную массу подсушивают при температуре 100-120°С. Затем эту массу дробят и просе35 ивают через сита, с размером ячеек 60 мешей. В резу льт ате полу чают самосмазывающие частицы, покрытые органическим клейким связующим, т.е. в оболочке из каучука самосмазывающими 40 частицами твердой смазки, имеющими оболочку из органического клейкого связующего заполняют ячеистый сотовый каркас. В качестве ячеистого каркаса берем конструк цию из гексагональной соты с диаметром 45 вписанной в ячейку окружности равным 2,4 мм и выстой Н каркаса равной 4 мм. В , качестве материала сот берем материал на основе меди для увеличения долговечности подшипника (пары трения) за счет избира50 тельного переноса ионов меди толщиной 0,1 мм (или 100 мкм). Подпрессовываем вручную упомянутую смесь частиц в соты. Клейкое органические вещество, обволакивающее самосмазывающие частицы, в 55 точках касания частиц между собой и частиц со стенками ячеек сот соединяют их между собой, в результате чего получается пористая заготовка. При этом сотовый каркас придает пористой заготовке дополнительную механике* 11 13151 скую прочность достаточную для надежных межоперационных перемещений ее. Для придания дополнительной прочно сти (пористому каркасу) пористой заготовки и уменьшения количества легко, испаряю- 5 щейся фракции в клейком связующем высу шивают заготовку (пористую) при температуре 140-160 С, и желательно в ва куумном шкафу для предотвращения окис ления материала сотового каркаса. 10 Пористую заготовку (подсушенную соту с заполнителем из самосмазывающих частиц) размещают в матрице литейной прессформы. Матрицу с установленной в ней заготов- 15 кой вакуумируют до давления 50 кПа, и нагревают заготовку до температуры 180-200°С, т.е. температуры ниже температуры термодеструкции органического связующего и ниже температуры плавления 20 матричного материала. Через (развитую) дожевую литниковую систему подают расплавленный матричный материал под давлением больше 1 МПа. В качестве матричного материала используют 25 алюминиевый сплав марки АК5М. Заливку осуществляют перегретым расплавом с температурой расплава 780-810°С (традиционное литье -1° расплава 700-720°С). За 0,5-6,5 сек пористая заготовка запол- 30 няется расплавленным материалом. Вакуумирование способствует пропитке частиц графита алюминиевым сплавом. Вакуумирование и дополнительный предварительный подогрев заготовки га- 35 рантирует пролив и "металлургическую сварку" матричного материала и материала сотового каркаса. Повышенное давление при заливке также способствует проливу и пропитке пори- 40 стой заготовки, а сохранение давления до кристаллизации расплава алюминиевого сплава, т.е. осуществление метода литья под давлением с кристаллизацией под давлением способствует получению высоких физи- 45 комеханических свойств получаемой отливки. Вакуумирование пористой заготовки в матрице литьевой пресс-формы способствует образованию дополнительных сзмосма- 50 зывающих частиц, за счет того, что при 12 недостатке кислорода органическое связующее не сгорает, а обугливается с образованием сажи, т.е. мелкодисперсных частиц микроскопических кристаллов графита. При работе антифрикционного элемента в момент трогания частицы графита обеспечивают снижение коэффициента трения. В дальнейшем происходит нагрев элемента в результате чего расширяется антифрикционный матричный материал 2, расположенный в сотах каркаса 1, возникают напряжения из-за разности коэффициентов литейного термического расширения материала каркаса и антифрикционного матричного материала 2. При этом происходит выделение жидкой смазки из пор 5 матричного материала 2 на рабочую поверхность элемента, с лунками 12 размерного микрорельефа, благодаря которым образуются гидроклинья и повышается несущая способность элемента и уменьшается вероятность схватывания за счет дискретной структуры поверхности. Монолитный слой 14 при этом выполняет функции несущего слоя в сердцевине антифрикционного элемента благодаря его "бездефектной" структуре наряду с сотовым каркасом, который выполняет функции несущего элемента и наиболее нагруженном поверхностном рабочем слое. Таким образом, сочетания армированного сотовым каркасом пористого рабочего слоя антифрикционного элемента с регулярным микрорельефом на рабочей поверхности, образованным этим каркасом и "бездефектной" сердцевины элемента обеспечивает повышенную несущую способность антифрикционного элемента, увеличение срока службы за счет улучшения смазки в режиме трогания и установившегося режима и повышение надежности его работы за счет уменьшения вероятности схватывания. " Выполнение матрицы на основе металлического теплопроводного материала обеспечивает повышенный теплоотвод из зоны трения, что способствует снижению рабочей температуры пары трения и соответствующему более длительному сохранению свойств жидкой смазки. 9 л J/ 13151 Фиг Л Ю Фиг. 5 \ Упорядник Замовлення 4101 Техред М.Моргентал Коректор м. Куль Тираж Підписне Державне патентне відомство УкраТни, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюAnti-friction element and method to make it

Автори англійськоюMorhun Volodymyr Volodymyrovych, Morhun Valentyna Danylivna

Назва патенту російськоюАнтифрикционный элемент и способ его изготовления

Автори російськоюМоргун Владимир Владимирович, Моргун Валентина Даниловна

МПК / Мітки

МПК: B32B 37/04, C08J 5/16, F16C 33/12

Мітки: виготовлення, елемент, спосіб, антифрикційний

Код посилання

<a href="https://ua.patents.su/8-13151-antifrikcijjnijj-element-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Антифрикційний елемент та спосіб його виготовлення</a>

Попередній патент: Спосіб одержання протипухлинного засобу

Наступний патент: Спосіб регенерації дихальних газових сумішей

Випадковий патент: Аксіально-поршнева машина