Елемент тертя та спосіб його виготовлення

Номер патенту: 13100

Опубліковано: 28.02.1997

Автори: Моргун Валентина Данилівна, Моргун Володимир Володимирович

Текст

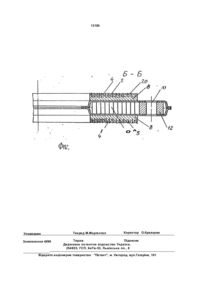

1. Элемент трения, содержащий метал лический каркас из износостойкого матери ала, размещенный в армированной матрице из более легкого материала с температурой плавления ниже температуры плавления ме талла каркаса и выполненный в виде сот, одни из торцев которых расположены со сто роны, по крайней мере, одной рабочей по верхности элемента, о т л и ч а ю щ и й с я тем, что матрица выполнена из теплопро водного материала с размещенными в нем на высоту сот несущими теплоизносокоррозионностойкими частицами, частично вы ступающими над указанным материалом со стороны рабочей поверхности на величину, превышающую шероховатость рабочей по верхности теплопроводного материала с об разованием микрорельефа, а упомянутые торцы сот размещены на расстоянии от ука занной поверхности, равном упомянутой величине, с образованием регулярного мик рорельефа, при этом стенки сот выполнены с высотой, меньшей толщины элемента с образованием вне их монолитного подслоя из теплопроводного материала. 2. Элемент трения по п.1, о т л и ч а ю щ и й с я тем, что снабжен, по меньшей мере, одним несущим упругим элементом с элементами для крепления его на опоре, со единенным с монолитным подслоем из теплопроводного материала. 3. Элемент трения по пп.1 и 2, о т л и ч а ю щ и й с я тем, что несущий упругий элемент выполнен с окнами. 4. Элемент трения по пп.1 и 2, о т л ич а ю щ и й с я тем, что несущий упругий элемент выполнен полым с вставками в ме сте расположения элементов для крепления на опоре. 5. Элемент трения по пп.1 и 2, о т л и ч а ю щ и й с я тем, что сотовый каркас выполнен, по меньшей мере, из одной лен ты, расположенной по плоскости спирали. 6. Элемент трения по пп. 1 и 2, о т л и ч ающийся тем, что сотовый каркас выпол нен, по меньшей мере, из одной ленты, рас положенной по винтовой линии. 7. Элемент трения по пп. 1 и 2, о т л и ч аю щ и й с я тем, что сотовый каркас выпол нен, по меньшей мере, из двух лент, одна из которых выполнена гофрированной, а вто рая - гладкой. 8. Элемент трения по пп. 1 и 2, о т л и ч аю щ и й с я тем, что сотовый каркас выпол нен, по меньшей мере, из двух гофрирован ных лент с различными геометрическими параметрами. 9. Элемент трения по пп. 1-8, отлича ющий с я тем, что Сотовый каркас выпол нен из нержавеющей стали. 10. Элемент трения по пп. 1-9, о т л и ч а ю щ и й с я тем, что несущие частицы выполнены из металлической стружки. 11. Элемент трения по пп. 1-10, отли ч а ю щ и й с я тем, что он дополнительно содержит абразивные и самосвязывающие частицы, размещенные на высоту сот и час тично выступающие над поверхностью теплопроводного материала на высоту упомянутого микрорельефа. С> со о о о 12. Элеме» ч аю щ и йс ВЫПОЛНеНЫ И ЗІ мосмазывающ зивные час тиі качес тве тепл рицы ис польз прочный а 13. Элеме ч а ю щ и й выполнены с ек. 14. Элеме ча ющ и йс я ) НеНЫ С МеНЫ!) шей толщимо) силовой нагрі мерами ячеек зонах теплове 15. Элеме чающ ийся содержание у водном мате} мента прямо нагружениос их тепловой 16. Спос ния, включак чего с лоя и каркас а в м рас плавлени мента, запол под д авлени материала зг тем, что пере в матрицу ли вают заготоЕ ким нап ол м частицы, no цу литьевой мирование п д о темпер а плавления м под давлени Изобрет нию и может онных угла) му фтах и то работающих наг рузками. В техниі держащ ий л ганического стороны ра( 11 занного материала со с тороны нерабочего торца 28 сотового каркаса 1 и осуществляю т отвержд ение теплопроводного материала матрицы 2 под давлением. Затем на рабочей поверхнос ти 4 диска формируют, например, механической обработкой, микрорельеф, образованный торцами 3 с о т ка рк ас а 1, н ес у щ им и 5, абразивными 6 и самосмазывающими 7 частицами, а также рабочей поверх нос тью 4 теплопроводного материала матрицы 2. Для у лучшения качес тва отливки пред почтительно перед заполнением заготовки матричным материалом 2 матрицу литьевой пресс-формы вакуумируют, а расположенну ю в ней заготовку нагревают д о температуры, меньшей температуры термодес трукции связующего 27, что с пособс тву ет лучшему схватыванию частиц 7 графита и материала с отового каркаса 1 с матричным теплопроводным материалом 2, а также более э ффективному образованию дополнительных с амос мазывающ их углерод ных частиц 7 (сажи) при недос татке кислорода во время термод ес трукции органического связующего 27. В матрицу литьевой пресс-формы вместе с заготовкой может быть установлен, по меньш ей мере, один несущий упругий э лемент 9, либо на расс тоянии от заготовки, равном толщине монолитного подслоя 8, либо, с к онтактом с ней. Как вариант может быть изготовлена вторая заготовка технологически аналогич но первой, которую устанавливают в матрице ли тьево й прес с - форм ы с о с то рон ы противолежащей первой заготовке поверх нос ти несущего у пругого э лемента 9. При межоперационных перемещениях отверс тия 10 несущего элемента 9 могут использоваться как э лементы крепления загото вк и в п р ис п ос о б л е н и и д л я е е перемещения. Примеры осуществления способа изготовления фрикционного диска по данному изобретению. П р и м е р 1. Фрикционный д иск получают, предварительно изготавливая пористую заготовку.. Для этого сначала формируют рабочий слой из сотового каркаса. Затем заполняют соты каркаса вязким наполнителем в вид е стальной с тружки, которая удерживается о сотах за счет сил сцепления. Пос ле э того в с тружку можно зас ыпать смесь абразивных час тиц из ок иси алюминия и самосмазывающих частиц из графита. Полученную порис ту ю заготовку ус танавливают в матрице литьевой пресс -формы. Ос у щ ес тв л яю т о ак у у м ир ов а н ис пос лед ней до давления ниже 50 кПа и на 13100 12 грев рас положенной в не й заготовки д о 350-400°С. Далео расплавляют теплопровод ный матричный материал, а именно, выс око5 прочный алюминиевый сплав АК 5М, осуществляю т его литье под давлением в с оты заготовки и пос ледующее его отверждение, т.е. крис таллизацию, под давлением выше 1 МПа. При э том формиру етс я монолитный 10 подс лой из матричного материала. Затем механической обработкой и травлением формируют микрорельеф, образованный торцами с от каркас а, час тично выс тупающей с тружкой и в с лучае наличия 15 у помяну той с мес и час тично выс тупающими абразивными и с амосмазывающими час тицами. П р и м е р 2. Фрикционный э лемент, например, тормозной барабан полу чают, 20 пред варительно изготавливая порис тую заготовку. Для э того приготавливают смесь теплоизнос окоррозионнос тойких час тиц в оболочке из клейкого органичес кого 25 с вязующего в вид е рас творенного в бензине "К алош а" нату рального каучука. При э том в качес тве несущих час тиц беру т, например, д робь из с тали марки 12Х18Н9Т размером 0,6 мм. В качес тве аб30 разивных час тиц беру т час тицы из окис и алюминия размером 0,012 мм, а в качестве самосмазывающих частиц беру т час тицы из пек ового кокса размером 0,08 мм. Полу ченну ю смесь под суш ивают при 35 температуре 100-120°С, дробят ее и прос еивают через сита с размерами ячеек 0,650,80 мм, в резу льтате чего получают смесь упомяну тых час тиц в оболочке из клейкого каучука. 40 Из сотового каркаса формируют рабочий с лой пу тем навивки гофрированных лент из с тали 12Х18Н9Тпо винтовой линии, затем заполняют его полученной с месью 45 час тиц (можно с подпресс овкой) и подсушивают в вакуумном шкафу при 140-160°С для прид ания порис той заготовке дополнительной прочнос ти. Полученная заготовка с од ерж ит в объем. %: нес ущ ие ч ас тицы из 50 с тальной д роби - 45, абразивное час тицы из окис и алюминия - 2%, самосмазывающие час тицы из графита - 6% и материал каркаса -12%, ос тальное - поры и оболочка из органического связующего, с оед иняю 55 щая час тицы и каркас в точках кас ания в единую порис тую заготовку. Порис тую заготовку помещают в матрицу литьевой пресс-формы, вакуумируют до давления менее 50 кПа и нафевают заготовку до температуры 180~200°С.т.е. ниже тем 13 13100 пературы термод ес трукции органического связующего. Для пред отвращ ения с егрегации час тиц через развитую д ожд евую литниковую с истему под ают перегретый рас плавленный 5 матричный материал (алюминиевый сплав А К 4-1Т) при 7 80-8 10° С под д авле ние м больше 1 МПа и в течение 0,5-6 с заполняют им порис тую заготовку. Затем осуществляют отверждение мат- 10 ричного материала, а именно, крис таллизацию под і ем же д авлением. На рабочей поверх нос ти тормозного барабана механической обработкой и травлением формируют микрорельеф, образо- 15 ва н н ы й ма тр и ч н ы м те п л о пр о в од н ы м материалом А К4-1Т и выс ту пающими над ним торцами с от каркас а, несущими, абразивными и самосмазывающими час тицами. При работе фрикционного д иска и взаи- 20 мод ейс твии его с колодками (не изображен ы ) с а м ос м а з ыв а ющ и е ча с ти ц ы 7 из графи та, а также д ру гие продукты износ а скапливаютс я в ячейках микрорельефа на рабочей поверхнос ти 4 и тем самым умень- 25 шают возможнос ть схватывания д иска и колод ок , а, с лед овате ль но, повыш аю т над ежнос ть работы и срок службы д иска. Несущие частицы 5 и абразивные час тицы 6 образу ют д ополнительные пятна кон- 30 так та на рабоч ей поверх нос ти 4 д ис ка в сочетании с несущими торцами 3 сот каркас а 1, что значительно повыш ает несущую 14 способнос ть диска, а также позв лировать коэ ффициент трения м абразивных час тиц 6. Монолитный подслой 8 при э няет фу нк ции несущего теплог слоя в сердцевине фрикционного годаря его " бездефектной с трукду с сотовым карк асом 1, вып функ ции несущего элемента в m гру женном поверх нос тном раб Кроме того, подс лой 8 так же, матричный материал спос обен шенной дисс ипации энергии, об ся при трении, а следовательно, температуры пар трения и увели ка службы. Несущий упругий э лемент 9 ный с подслоем 8, еще больше у несущую и д емп фирующую сг фрикционног о д иска. Таким образом, армирова* вым каркас ом и теплоизносоко) с то йк и м и ч ас ти ц а м и р а б о фрикционного диска с регу лярні шанным микрорельефом на его \ верх нос ти, образ ованным то каркаса, частицами и матричнь ^ водным материалом, в сочетани фе к тн о й" мон о ли тн ой с е рд і несущим упругим э лементом у срок с лужбы и над ежнос ть рабо онного диска. 13100 /О / о^ Фпг, Упорядник Замовлення 4098 Техред М.Моргентал Коректор О.Кравцова Тираж Підписне Державне па тентне ві домство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101 УКРАЇНА ««UA J3LQ0 C1 (5І)5 F 16 D 69/02; F 16 С 33/12 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) ЕЛЕМЕ НТ ТЕР ТЯ ТА СПОСІБ ЙОГО В ИГОТОВЛЕННЯ 1 (20)95320701, 16.09. 93 (21)5007615/S U (22)30.10.91 (24) 28.02.97 (46)28. 02. 97, Бюл. № 1 (56)1. Патент СССР № 670243, кл. F 16 С 33/ 12, 1979. 2. Авторское свидетельство СССР № 1428854, кл. F 16 С 33/04, 1988. (72) Моргу н В олод имир В олод имирович , Моргу н В алентина Данилівна (73) Моргу н В олод имир В олод имирович , (UA), Моргу н В алентина Данилівна (UA) (57) 1. Элемент трения, содержащий метал лический каркас из износ ос тойкого матери ала, размещенный в армированной матрице из более легкого материала с температу рой плавления ниж е температуры плавления ме талла каркас а и выполненный в вид е с от, одни из торцев которых расположены со сто роны, по крайней мере, од ной рабочей по верхнос ти э лемента, о т л и ч а ю щ и й с я тем, что матрица выполнена из теплопро вод ного материала с размещенными в нем на выс оту с от несущими теплоизносокоррозионнос тойкими час тицами, час тично вы ступающими над указанным материалом со стороны рабочей поверх нос ти на величину, превыш ающую шерох оватос ть рабочей по верхнос ти теплопроводного материала с об разованием микрорельефа, а у помяну тые торцы сот размещены на расс тоянии от ука занной поверх нос ти, равном у помяну той величине, с образованием регу лярного мик рорельефа, при э том с тенки сот выполнены с выс отой, меньш ей толщ ины э лемента с образованием вне их монолитного подс лоя из теплопровод ного материала. 2. Элемент трения по п. 1, о т л и ч а ю щ и й с я тем, что снабж ен, по меньше й мере, одним несущим упругим э лементом с элементами для крепления его на опоре, со единенным с монолитным подслоем из теплопровод ного материала. 3. Элемент трения по пп. 1 и 2, о т л и чающ ийся тем, что несущий упруг ий элемент выполнен с окнами. 4. Элемент трения по пп.1 и 2, о т л ич ающ ийс я тем, что несущий упруг ий элемент выполнен полым с вс тавками в ме сте расположения элементов для крепления на опоре. 5. Элемент трения по пп. 1 и 2, о т л и ч аю щ и йс я тем, что сотовый каркас выполнен, по меньш ей мере, из од ной лен ты, рас положенной по плоскос ти с пирали. 6. Элемент трения по пп. 1и 2, отлич а ющий с я тем, что с отовый каркас выпол нен, по меньшей мере, из од ной ленты, рас положенной по винтовой линии. 7. Элемент трения по пп. 1 и 2, о т л и ч ающ ийс я тем, что с отовый каркас выпо л нен, по меньшей мере, из двух лент, одна из которых выполнена гофрированной, а вто рая - глад кой. 8. Элемент трения по пп. 1и 2, отлича ющ ий с я тем, что с отовый каркас выпол нен, по меньш ей мере, из двух гофрирован ных лент с различными геометрическими параметрами. 9. Элемент трения по пп. 1-8, отлича ющ ий с я тем, что с отовый каркас выпол нен из нержавеющей с тали. 10. Элемент трения по пп. 1 - 9, о т л и чающ ийся тем, что несущие час тицы выполнены из металлической с тружки. ] \ . Элемент трения по пп. 1-Ю, о т л ич а ю щ и й с я тем, что он дополнительно содержит абразивные и с амосвязывающие частицы, размещенные на выс оту сот и частично выс ту пающие над поверхнос тью тепл о пр о в од но го м а те р и а л а н а в ыс о ту упомяну того микрорелье фа. С > w о о о 13100 12. Элемент трения по пп. 1 - 8, о т л и ч ающ ийс я тем, что несущие частицы выполнены из коралловид ного железа, с а мосмазывающие час тицы из графита, абра зивные ч ас тицы - из ок ис и алю миния, а в качес тве теплопровод ного материала мат рицы использован выс окопрочный и жаро прочный алюминиевый сплав. 13. Элемент трения по пп. 1-12, о т л и ч а ю щ и й с я тем, что соты каркас авыполнены с од инаковыми размерами яч е ек. 14. Элемент трения по пп. 1-12, о т л и ч а ю щ и й с я тем, что соты каркаса выпол нены с меньш ими размерами ячеек и боль шей толщ иной их с тенок о зонах больш ей силовой нагружеинос ти и с большими раз мерами ячеек и меньшей толщиной стенок о зонах тепловой нагруженнос ти э лемента. 15. Элемент трения попп. 1-14, о т л и ч а ю щ и й с я тем, чго размеры и объемное содержание упомяну тых час тиц в теплопро вод ном материале о различных зонах э ле мента прямо пропорциональны их с иловой нагруженнос ти и обратно пропорциональны их тепловой нагруженнос ти. 16. Спос об изготооления э лемента тре ния, включающий формирование его рабо чего с лоя из с отового каркас а, ус тановку каркас а в матрицу литьевой пресс-формы, расплавление матричного материала э ле мента, заполнение им с от каркас а литьем под д авлением и отвержд ение матричного материала элемента, о т л и ч а ю щ и й с я тем, что перед установкой сотового каркаса в матрицу литьевой пресс-формы изготавли вают заготовку пу тем заполнения с от вяз ким наполнителем, с од ержащ им несущ ие частицы, после установки заготовки в матри цу литьевой пресс-формы производят вакуу-* мирование пос лед ней и подогрев заготовки д о темпера ту ры, меньш ей темпера ту ры плавления матричного материала, а литьем под давлением формируют монолитный под слой из матричного материала э лемента со стороны нерабочего торца сотового каркаса, при э том отвержд ение матричного материала э лемента осуществляю т под д авлением, после "его на рабочей поверхнос ти э лемента механической обработки формируют микрорельеф из с тенок сот, а вну три них - из частиц. 17. Спос об по п. 16, о т л и ч а ю щи й с я тем, что заготовку полу чают пу тем за полнения с от с тружкой и пос ледующего их заполнения абразивными и самосмазываю щими час тицами. 18. Способ по п. 16, о т л и ч а ю щ и й * с я тем, что заготовку полу чают пу тем за полнения сот с месь ю несущих, абразивных и самосмазывающих час тиц с оболочкой из клейкого органического связу ющего, имею щего температу ру термодес трукции, мень шу ю или равну ю температу ре плавления матричного материала и большую темпера ту ры под огрева заготовки в матрице литье вой пр ес с - форм ы, пос л е изго тов лен ия заготовки ее подсушивают при температуре, меньшей указанной температу ры термод е струкции. 19. Спос об по пп. 16-18, о т л и ч а ю щийся тем, что в матрицу литьевой пресс формы ус танавливают, по меньш ей мере, один несущий элемент на расс тоянии от заготооки, равном толщине монолитного под слоя. 20. Спос об по пп. 16-18, о т л и ч а ю щий с я тем, что в матрицу литьевой прессформы ус танавливают, по меньш ей мере, од ин несущий э лемент с контактом с заго товкой. 21. Способ по пп. 16-20, о т л и ч а ю щ и й с я тем, что подготавливают .вторую заготовку тех нологически аналогично пер вой и устанавливают ее в матрицу литьевой пресс-формы со с тороны противолежащей первой заготовке поверх нос ти несущ его элемента. Изобретение относ ится к машинос троению и может быть использовано во фрикционных углах трения, преимущес твенно в му фтах и тормозах транспортных средс тв, работающих с повыш енными переменными наг рузками. В техник е извес тен элемент трения, содержащий легкую порис тую матрицу из органического связующего, армированную со стороны рабочих поверхнос тей, вых одящ и ми на поверх нос ть матрицы и рас положенными вну три нее теплоизносокоррозионнос то йк им и ч ас ти ц ам и с тем п ер а ту р о й плавления, большей температу ры плавления матрицы, о состав которых входят самос мазыв ающ ие час тиц ы из у г ле род а с содержанием от 1 д о 50 вес.% и несущие частицы в вид е, например, с тек лянных мик рос фер, с размерами от 0,037 мм до 0, 053 мм, покрытые оболочкой из органического 13100 связующего, количеством которого можно регулировать пористость. Способ изготовления упомянутого известного элемента трения заключается в том, что из смеси частиц исходных компонентов 5 с оболочкой из органического клейкого связующего формируют рабочий слой элемента в виде заготовки с плотноупакованной пористой структурой, осуществляют ее нагрев до расплавления связующего, его отверждения 10 и последующую пропитку жидкой смазкой [1]. Выполнение в известном элементе трения несущих частиц иэ стекла, а матрицы из пористого органического связующего и от- 15 сутствия несущего силового элемента не позволяет использовать его во фрикционных узлах при повышенных переменных нагрузках из-за отсутствия возможности диссипации энергии через матрицу, возникающей 20 при трении, недостаточной механической прочности материала, из-за чего он может быть использован только в сочетании с корпусом, и низкого коэффициента трения. К недостаткам известного способа изго- 25 товления следует отнести недостаточную технологичность и производительность тру да из-за невысокой прочности заготовки элемента, при межоперационных переме щениях из-за образования матрицы за счет 30 расплавления связующего и отсутствия не сущего элемента, кроме того, возможна по теря формы антифрикционного слоя и заданного распределения компонентов по объему элемента. 35 Наиболее близким известным решением к предлагаемому является элемент трения, содержащий пористый металлический каркас из износостойкого материала, размещенный в матрице из материала с темпера- 40 турой плавления ниже температуры плавления материала каркаса и выполненный в виде сот, торцы которых расположены со стороны, по крайней мере, одной рабочей поверхности элемента, а также жидкую 45 смазку, размещенную в порах каркаса. Способ изготовления известного эле мента трения включает формирование его рабочего слоя из сотового каркаса, установ- 50 ку каркаса в литьевую пресс-форму, рас плавление матричного материала, заполнение им сот каркаса литьем под дав лением и отверждение матричного материа ла [2]. 55 К недостаткам известного элемента трения при использовании его на переменных режимах работы следует отнести выполнение рабочей поверхности гладкой, что приводит к уменьшению несущей способности и к повышению износа из-за возникновения кольцевых канавок износа. Выполнение пористых стенок сот с высотой равной толщине матрицы, т.е. отсутствие монолитной "бездефектной" сердцевины элемента, не обеспечивает достаточную механическую прочность элемента из-за расположения пор для смазки из пластмассы с монолитной структурой не позволяет использовать элемент трения в высоконагруженных узлах из-за ее низкой несущей способности теплопроводности, механической прочности и не обеспечивает возможность регулирования фрикционных свойств элемента трения. Известный способ не позволяет получить многокомпонентный композиционный материал для фрикционных элементов трения с регулируемыми фрикционными свойствами, т.е. в нем отсутствует операция получения соответствующей заготовки из исходных компонентов перед операцией лить под давлением матричного материала. Задачей предлагаемого изобретения в части устройства является создание фрикционного элемента различной формы (цилиндрической, плоской и др. с рабочим композиционным слоем, имеющим по сравнению с известными решениями более высокую механическую прочность, с "бездефектным" (монолитным) легким теплопроводным подслоем, увеличивающим прочность элемента, и ячеистой рабочей поверхности с регулярным и нерегулярным микрорельефом на ней, обеспечивающим повышение несущей способности элемента за счет увеличения срока службы, за счет собирания продуктов износа в ячейках сот. Согласно предлагаемому изобретению элемент трения содержит металлический каркас из износостойкого материала, размещенный в армированной матрице из более легкого материала с температурой плавления ниже температуры плавления металла каркаса и выполненный в виде сот, одни из торцев которых расположены со стороны, по меньшей мере, одной рабочей поверхности элемента. В отличие от прототипа матрица выполнена из теплопроводного материала с размещенными в нем на высоту сот несущими теплоизносокоррозионностойкими частицами, частично выступающими над указанным материалом со стороны рабочей поверхности на величину, превышающую шероховатость рабочей поверхности теплопроводного материала с образованием микрорельефа, а упомянутые торцы сот размещены на расстоянии от указанной поверхности, равном упомянутой величине, с 13100 образованием регу лярного микрорельефа, при э том с тенки сот выполнены с выс отой, меньшей толщины э лемента с образованием вне их монолитного подс лоя из теплопроводного материала. Кроме того, э лемент трения может быть с набжен по меньш ей мере, одним несущим упругим элементом с элементами д ля крепления его на опоре, соед иненным с монолитным подс лоем из теплопроводного материала, при э том несущий упругий элемент либо выполнен с окнами, либо по л ым с вс тавк ами в мес те расположения элементов д ля крепления на опоре. Сотовый каркас может быть выполнен, по меньшей мере, из одной ленты, расположенной по плоской с пирали или по винтовой линии, либо, по меньш ей мере, из двух лент, одна из которых мож ет быть выполнена гофрированной, а вторая - гладкой. Как вариант, каркас может быть выполнен, по меньшей мере, из двух гофрированных лент с различными геометрическими параметрами При э том с отовый каркас может быть выполнен из нержавеющей с тали, а несущие час тицы могут быть выполнены из металлической с тружки Элемент трения может дополнительно сод ержать абразивные и с амос мазыпаю щие частицы, размещенные на высоту сот и час тично выс тупающие над поверх нос тью теплопроводного материала на высоту упомяну того микрорельефа. Несущие час тицы могу т быть выполнены из коралловидного железа, самосмазывающие час тицы - из гра фита, абразивные час тицы - из окиси алюминия, а в качес тве теплопроводного материала матрицы может быть использован выс окопрочный и жаро-проч ный алюминиевый с плав. Соты каркаса могут быть выполнены с одинаковыми размерами ячеек или с меньшими размерами ячеек и большей толщиной их стенок в зонах больш ей силовой наг руженнос ти и с большими размерами ячеек и меньшей толщиной с тенок в зонах больш ей тепловой нагруженнос ти э лемента. При э том размеры и объемное содержание упомяну тых части ц в те п л оп ро во д н ом ма те р и а ле в различных зонах элемента прямо пропорциональны их силовой нагруженнос ти и обратн о п р оп о р ц и о на л ь н ы и х теп л о в о й нагруженнос ти. Способ изготовления э лемента трения по данному изобретению включает формирование его рабочего слоя из сотового каркаса, установку каркаса в матрицу литьевой пресс-формы, расплавление матричного материала элемента, заполнение им сот карка 8 са литьем под д авлением и отвержд ение матричного материала э лемента. В отличие от прототипа перед установкой сотового каркас а в матрицу литьевой 5 пресс -формы изготавливают заготовку пу тем заполнения с от вязким наполнителем, содержащим несущие час тицы, пос ле ус тановки заготовки в матрицу литьевой пресс фо р мы п ро изв од я т в аку у ми ров ан и е 10 пос лед ней и под огрев заготовки д о температу ры, меньш ей температу ры плавления матричного материала, а при литье под давлением формируют монолитный подслой из матричного материала элемента со стороны 15 нерабочего торца с отового каркас а, при этом отвержд ение матричного материала элемента осуществляют под давлением, после чего на рабочей поверхнос ти элемента механической обработкой формируют мик20 рорельеф из с тенок сот, а вну три них - из частиц. При этом заготовку получают либо пу тем зап о лнен ия с о т ме та л личес кой стружкой и последующего их заполнения абразивными и самосмазывающими час ти25 цами, либо пу тем заполнения с от смесью несущих, абразивных и самосмазывающих час тиц с оболочкой из клейкого органическою связующего, имеющего температу ру термод ес тру кции, меньшу ю или равну ю 30 температу ре плавления матричного материала и большую температуры под огрева заготовки в матрице литьевой пресс-формы, пос ле изготовления ее подсушивают при температу ре, меньшей указанной тем35 пературы термод ес трукции. В матрицу литьевой пресс -формы может быть ус тановлен, по меньш ей мере один, несущий элемент, либо на расстоянии от заготовки, равном толщине монолитного 40 подс лоя, либо с контактом с ней. Как вариант, может быть изготовлена вторая заготовка технологически аналогично первой, которую устанавливают в матрице ли тье вой п рес с - фо рм ы с о с то рон ы 45 противолежащей первой заготовке поверхнос ти несущего элемента. На фиг. 1 изображен элемент трения в плане; на фиг. 2 - э лемент трения в аксонометрии с разрезом, содержащий од ну гоф50 рированную и од ну гладкую ленты; на фиг. 3 - элемент трения с лентами, расположенными по плоской с пирали; на фиг. 4 - элемент трения с лентами, расположенными по винтовой линии; на фиг. 5 - э лемент 55 трения с лентами, имеющими различные параметры гофр, на фиг. 6 - э лемент трения с несущими час тицами из металлической стружки; на фиг. 7 - э лемент трения в плане с вырывом с различными по размерам сотами и с нес ущ им э лементом; на фиг. 8 13100 элемент трения с плане с вырывом с г офрированной и плоской лентами, расположенными по плоской с пирали с неравными ячейками; на фиг. 9 - элемент трения в плане с вырывом, несущий элемент которого выполнен полым; на фиг. 10 - разрез А-А на фиг. 9; на фиг. 11 - разрез Б-Б на фиг 9. Элемент трения, например, фрикционный диск му фты или тормоза с одержит металличес кий каркас 1 из износ ос тойкого материала, например, из нерж авеющей с тали, размещенный в армированной матрице 2 из более легкого теплопроводного матричного материала с температу рой плавления ниж е температу ры плавления металла каркаса, например, из выс окопрочного и жаропрочного алюминиевого сплава. Каркас 1 выполнен в вид е сот, один из торцев 3 которых расположены с о с тороны, по меньшей мере, одной рабочей поверхности 4 фрикционного д иска. В матрице 2 на выс оту сот каркас а 1 размещены теплоизносокоррозионнос тойкие несущие 5, абразивные 6 и с амосмазывающие час тицы 7, частично выс тупающие над рабочей поверхнос тью 4 материала матрицы 2 на величину "h", превыш ающую ее шероховатос ть с образованием либо регулярного, либо нерегу лярного микрорельефа. Торцы 3 сот также выс тупают над рабочей поверхнос тью 4 на выс оту "h" указанного м ик ро р е ль е фа с о бр аз ов а ни е м регулярного микрорельефа. Высота "Н" с тенок сот меньше толщины "В" фрикционного диска, в резу льтате чего образован монолитный подс лой 8 из теплопровод ного матричного материала. Фрикционный д иск может быть с набжен, по меньш ей мере, одним несущим упругим э лементом 9 с элементами 10 д ля крепления диска на опоре (не изображена), выполненными, например, в виде отверстий под крепежные элементы. Несущий элемент 9 соединен с монолитным подслоем 8 и может быть выполнен либо с окнами 11, либо полым с вставками 12 в месте расположения элементов 10 для крепления на опоре. Сотовый каркас 1 может быть выполнен, по меньшей мере, из одной ленты 13, располож енной по плоской спирали или по винтовой линии, а также, по меньш ей мере, из двух лент, одной гладкой ленты 14 и одной гофрированное 15, либо из двух гофрированных лент 1 б и 17 с различными геометрическими параметрами (ш агами "S T, "S 2" и выс отами " ЬГ, " аг" го фр). Несущие частицы 5 могут быть выполнены либо из металлической с тружки, либо из коралловидного железа. 10 Абразивные час тицы 6 могу т быть выполнены из ок иси алюминия, а самосмазывающие час тицы - из углерод а, например, графита. 5 Как вариант, соты каркас а 1 могу т быть выполнены с од инаковыми по размерам ячейками 18 или с меньш ими по размерам ячейками 19 в центральной зоне д иска с большей силовой нагруженнос тью, которые 10 могу т иметь с тенк и с большей толщ иной, чем соответс твенно яч ейки 20, расположенные в периферийной зоне диска с большей тепловой нагруженнос тью, в которой целесообразнее иметь больш ий объем тепло15 проводного матричного материала. При э том размеры и объемное содержание упомяну тых час тиц 5, 6 и 7 в теплопроводном матричном материале в различных зонах элемента прямо пропорционально их 20 с иловой нагру женнос ти и обратно пропорционально их тепловой нагруженнос ти, например, соответс твенно час тицы 21, 22, 23 в центральной зоне д иска имеют больш ие размеры и содержатся в большем количест25 ве, чем соответс твенно час тицы 24, 25, 26 в периферийной зоне. Спос об изготовления фрикционног о диска по данному изобретению включает формирование рабочего с лоя с выс отой "Н" из 30 сотового каркас а 1, после чего изготавливают заготовку пу тем заполнения сот каркас а 1 вязким наполнителем, сод ержащим, например, несущие частицы 5 в виде металлич е с к о й с тр у ж к и, и и х п ос л е д у ющ е г о 35 заполнения абразивными 6 и самосмазывающими 7 час тицами. Как вариант, в качес тве вязкого наполнителя может быть использована смесь несущих 5, абразивных 6 и самосмазывающих 40 час тиц 7 с оболочкой из клейкого органического связующего 27, имеющего температу ру термодес трукции, меньшую или равную температуре плавления теплопровод ного материала матрицы 2. 45 Заполнение сот можно осущес твлять с подпрессовкой. После изготовления заготовки ее подсушивают при температуре, меньш ей указанно й те мпе р а ту р ы терм од ес тру к ци и, в 50 результате чего она превращается в дос таточно прочный и транс портабельный при межоперационных перемещениях у зел. Затем ус танавливают заготовку в матрицу литьевой пресс-формы на уровне рас 55 положения ( рабочего с лоя фрикционного диска, расплавляю т теплопроводный материал матрицы 2, заполняют им соты каркаса 1 заготовки ^указанным вязким наполнителем литьем под давлением, одновременно формиру ют монолитный подс лой 8 из ука 11 занного материала с о с тороны нерабочего торца 28 сотового каркаса 1 и осуществляют отвержд ение теплопроводного материала матрицы 2 под давлением. Затем на рабочей поверх нос ти 4 диска формируют, например, механической обработкой, микрорельеф, образованный торцами 3 с о т к а ркас а 1, нес у щ им и 5, абразивными 6 и самосмазывающими 7 частицами, а также рабочей поверхнос тью 4 теплопроводного материала матрицы 2. Для у лучшения качес тва отливки предпочтительно перед заполнением заготовки матричным материалом 2 матрицу литьевой пресс-формы вакуумируют, а расположенну ю в ней заго товку нагреваю т д о температуры, меньшей температуры термодеструкции связующего 27, что способствует лучшему схватыванию частиц 7 графита и материала сотового каркаса 1 с матричным теплопроводным материалом 2, а также более э ффективному образованию д ополнительных с амосмазывающих у глерод ных частиц 7 (сажи) при недос татке кислорода во время термодес трукции органического связующего 27. В матрицу литьевой пресс-формы вместе с заготовкой может быть установлен, по меньшей мере, од ин несущий упругий элемент 9, либо на расс тоянии от заготовки, равном толщине монолитного подслоя 8, либо, с к онтактом с ней. Как вариант может быть изготовлена вторая заготовка технологически аналогично первой, которую устанавливают в матрице л и тьевой пр ес с - формы с о с тор оны противолежащей первой заготовке поверхнос ти несущего упругого э лемента 9. При межоперационных перемещениях отверс тия 10 несущего элемента 9 могут использоваться как элементы крепления загото вк и в пр ис п ос о б л е н ии д л я е е перемещения. Примеры осуществления способа изготовления фрикционного диска по д анному изобретению. П р и м е р 1. Фрик ционный д иск получают, предварительно изготавливая пористую заготовку. Для э того сначала формируют рабочий с лой из сотового каркаса. Затем заполняют с оты каркаса вязким наполнителем в виде стальной с тружки, которая удерживается о с отах за счет сил с цепления. Пос ле э того в с тружку можно зас ыпать смесь абразивных час тиц из окис и алюминия и самосмазывающих частиц из графита. Полученную порис тую заготовку ус танавливают в матрице литьевой пресс-формы. Ос у щ ес тв ляю т в ак у у м и ро ва н ие пос лед ней до давления ниже 50 кПа и на 13100 12 грев рас положен ной в ней заго товки д о 350-400°С. Далее рас плавляют теплопровод ный матричный ма териа л, а именно, выс око-5 прочный алюминиевый сплав АК 5М, осу ществляю т его литье под д авлением в с оты заготовки и пос ледующее его отверждение, т.е. крис таллизацию, под давлением выше 1 МПа. При э том формиру етс я монолитный 10 подс лой из матричного материала. Затем механической обработкой и травлением формируют микрорелье ф, образованный тор цами с от каркас а, час тично выс тупающей с тружкой и в с лучае наличия 15 у помяну той смес и час тично выс тупающими абразивными и самосмазывающими час тицами. П р и м е р 2. Фрикционный э лемент, например, тормозной барабан получают, 20 предварительно изготавливая порис тую заготовку. Для э того приготавливают смесь теплоизнос окоррозионнос тойких час тиц в оболочке из клейкого органичес кого 25 с вязующего в виде рас творенного в бензине "Калоша" натурального каучука. При э том в качес тве несущих час ти ц беру т, например, д робь из с тали марки 12Х18Н9Т размером 0,6 мм. В качес тве аб30 разивных час тиц беру т час тицы из окис и алюминия размером 0,012 мм, а в качес тве самосмазывающих частиц беру т час тицы из пек ового кокса размером 0,08 мм. Полу ченну ю с месь подсуш ивают при 35 температу ре 100-120°С, дробят ее и просеивают через сита с размерами яч еек 0, 650,80 мм, в результате чего получают смесь упомяну тых час тиц в оболочке из клейкого каучука. 40 Из сотового каркас а формируют рабочий с лой пу тем навивки го фрированных лент из с тали 12Х18Н9Т по винтовой линии, затем заполняют его полученной с месью 45 час тиц (можно с подпрессовкой) и подсушивают в вакуумном шкафу при 140-160°С для придания порис той заготовке дополнительной прочнос ти. Полученная заготовка с од ерж ит в объем. %: несущ ие ч ас тицы из 50 с тальной д роби - 45, абразивное час тицы из окис и алюминия - 2%, самос мазывающие час тицы из графита - 6% и материал каркаса -12%, ос тальное - поры и оболочка из органического связующего, с оед иняю 55 щая час тицы и каркас в точках кас ания в единую порис тую заготовку. Пористую заготовку помещают в матрицу литьевой пресс-формы, вакуумируют д о давления менее 50 кПа и нафевают заготовку до температуры 180-200°С. т.е. ниже тем 13 13100 перату ры термод ес трукции органического связующего. Для предотвращения сегрегации час тиц через развитую дождевую литниковую с ис тему под ают перегретый рас плавленный 5 матричный материал (алюминиевый с плав А К 4-1Т) при 78 0-81 0°С под д авл ени ем больше 1 МПа и в течение 0,5-6 с заполняют им порис тую заготовку. Затем осущес твляю т отвержд ение мат- 10 ричного материала, а именно, крис таллизацию под і ем же д авлением. На рабочей поверх нос ти тормозного барабана механической обработкой и травлением формируют микрорелье ф, образо- 15 ва н н ы й м а тр и ч н ым те п л о п р ов од н ы м материалом АК 4-1Т и выс тупающими над ним торцами с от каркаса, несущими, абразивными и самосмазывающими час тицами. При работе фрикционного д иска и взаи- 20 мод ейс твии его с колодками (не изображен ы) с ам ос ма з ыв ающ и е ч ас т и цы 7 из графита, а также д ру гие продукты износ а скапливаютс я в ячейках микрорельефа на рабочей поверхности 4 и тем самым умень- 25 шают возможнос ть схватывания д иска и колод ок , а, с лед овате ль но, повыш аю т над ежнос ть работы и срок службы д иска. Несущие частицы 5 и абразивные час тицы б образу ют д ополнительные пятна кон- 30 так та на ра боче й поверх нос ти 4 д ис ка в сочетании с несущими торцами 3 сот каркас а 1, что значительно повыш ает несущую 14 способнос ть диска, а также позволяет регулировать коэ ффициент трения количес твом абразивных час тиц 6. Монолитный подслой 8 при э том выполняет фу нк ции несущего теплопровод ного слоя в сердцевине фрикционного диска благодаря его "бездефектной с труктуре" наряду с сотовым каркас ом 1, выполняющим функции несущего элемента в наиболее нагруженном поверх нос тном рабочем с лое. Кроме того, подс лой 8 так же, как и весь матричный материал с пос обс тву ет у лу чшенной д иссипации э нергии, образующейся при трении, а с ледовательно, снижению температуры пар трения и увеличению срока службы. Несущий упругий э лемент 9, соед иненный с подслоем 8, еще больше увеличивает несущ у ю и демпфиру ющ ую с пос обнос ть фрикционног о д иска. Таким образом, армированный с отовым каркасом и теплоизнос окоррозионнос то йк и м и ч ас ти ц ам и ра б о ч ий с л о й фрикционного д иска с регулярным или смешанным микрорельефом на его рабочей поверх нос ти, об разова нным тор цам и с от каркаса, час тицами и матричным теплопроводным материалом, в с очетании с "бездефе к тно й" мо но л и тн ой с е рд ц ев и но й и несущим упругим э лементом увеличивает срок с лужбы и надежнос ть работы фрикционного диска. г 13100 to Фиг.З б 9 'У . Л ІҐ і ооіеі і '9 13100 Фиг.7 20 Фиг. 6 v-v ОГЗП Ф 001ЄІ 13100 Фиг. // Упорядник Замовлення 4098 Техред М.Моргентал Коректор О.Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна» 101

ДивитисяДодаткова інформація

Назва патенту англійськоюFriction element and method to make it

Автори англійськоюMorhun Volodymyr Volodymyrovych, Morhun Valentyna Danylivna

Назва патенту російськоюЭлемент трения и способ его изготовления

Автори російськоюМоргун Владимир Владимирович, Моргун Валентина Даниловна

МПК / Мітки

МПК: F16D 69/02, F16C 33/12

Мітки: тертя, спосіб, виготовлення, елемент

Код посилання

<a href="https://ua.patents.su/16-13100-element-tertya-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Елемент тертя та спосіб його виготовлення</a>

Попередній патент: Пристрій для збирання проб в пароподібному стані

Наступний патент: Затвор гідромашини

Випадковий патент: Волоконно-оптичний кабель з дротяною бронею