Пористий матеріал та спосіб його одержання

Номер патенту: 26456

Опубліковано: 30.08.1999

Автори: Морозов Ігорь Вікторовіч, Стрєлкова Любовь Дмітрієвна

Формула / Реферат

1. Пористый материал, состоящий из эмульсионного или микросуспензионного поливинилхлорида, отличающийся тем, что он имеет ячеистую структуру и степень сшивки 5 - 98%.

2. Способ получения пористого материала путем предварительной обработки порошкообразного эмульсионного или микросуспензионного поливинилхлорида и его последующего нагревания при температуре выше 180°C, отличающийся тем, что поливинилхлорид подвергают агрегирующей обработке, а затем нагревают при 190 - 300°C в течение 3 - 1,5мин.

3. Способ по п.2, отличающийся тем, что агрегирующая обработка включает формование порошкообразного поливинилхлорида при давлении 0,5 - 400МПа и температуре 20 - 170°C до достижения плотности 0,85 - 1,38г/см3.

4. Способ по п.2, отличающийся тем, что агрегирующая обработка включает гранулирование порошкообразного поливинилхлорида, отбор фракции с размером гранул от 0,2 до 4,0мм и ее формование в свободном состоянии в виде слоя высотой 4 - 16мм.

Приоритет по пп.1 - 3 - 18.05.92.

Приоритет по п.4 - 09.10.92.

Текст

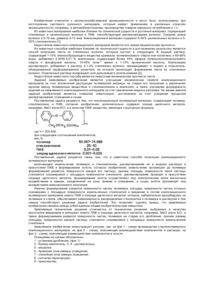

1. Пористый материал, состоящий из эмульсионного или микросуспензионного поливинилхлорида, о т л и ч а ю щ и й с я тем, что он имеет ячеистую структуру и степень сшивки 5-98%. 2.Способ получения пористого материала путем предварительной обработки порошкообразного эмульсионного или Изобретение относится к пористым поливинилхлоридным (ПВХ) материалам, используемым в качестве фильтров, вибро-, звуко-, акусто-, теплозащитных материалов в строительстве, автомобиле- и судостроении, авиационной и других отраслях промышленности, а также для производства различных изделий бытового назначения, и к способам их получения. Ближайшим к материалу по технической сущности является известный порис микросуспензионного поливинилхлорида и его последующего нагревания при температуре выше 180°С, о т л и ч а ю щ и й с я тем, что поливинилхлорид подвергают агрегирующей обработке, а затем нагревают при 190-300°С в течение 3 - 1 5 мин. 3. Способ по п. 2, о т л и ч а ю щ ий с я тем, что агрегирующая обработка включает формование порошкообразного поливинилхлорида при давлении 0,5-400 МПа и температуре 20~170°С до достижения плотности 0,85-1,38 г/см3. 4. Способ по п. 2, о т л и ч а ю щ ий с я тем, что агрегирующая обработка включает гранулирование порошкообразного поливинилхлорида, отбор фракции с размером гранул от 0,2 до 4,0 мм и ее формование в свободном состоянии в виде слоя высотой 4 - 1 6 мм. П р и о р и т е т по пп. 1-3 - 18.05.92. П р и о р и т е т по п. 4 - 09.10.92. тый материал, состоящий из ПВХ (не специфицированного) без добавок, характеризующийся общей пористостью 4 9 - 5 0 % и максимальным диаметром пор 2 5 - 3 0 мкм, имеющий эластичность 30 мм, предел прочности при растяжении 3,5-5,0 МПа. Воспроизведение этого материала показало, что он имеет корпускулярную пористую структуру, характеризуется кажущейся плотностью 0,70-0,72 г/см3, открытой пористостью 50%, средним диаметром открытых пор 20 мкм, отсутст С > Os О 26456 виєм сшивки (отсутствием нерастворимой фракции). При испытании на изгиб вокруг валика диаметром менее 30 мм материал разрушается, т.е. эластичность равна 30 мм. Скорость деструкции материала в ва- 5 кууме при 175°С равна 1,2010* мг НСІ/г ПВХ.с. Отношение разрушающего напряжения при растяжении к кажущейся плот3 ности 4,9-7,0 МПа см /г\ Из этого же источника информации 10 известен способ, являющийся ближайшим к способу по технической сущности. Этот известный способ включает предварительную обработку порошкообразного ПВХ путем его нагревания при 125-130°С и фор- 15 мования в свободном состоянии с помощью валика на движущейся подложке, последующее нагревание в туннельной печи при 180-220°С, обработку водой и раствором поверхностно-активного вещества. 20 Корпускулярная не сшитая пористая структура описанных материалов обусловливает их относительно невысокие прочность и эластичность. В основу изобретения положена за- 25 дача создания однокомпонентного пористого ПВХ материала с иной, нежели у известных материалов, структурой и новыми свойствами, в частности, с повышенными прочностью и эластичностью. 30 Для решения этой задачи предложен пористый материал, состоящий из эмульсионного или микросуспензионного поливинилхлорида, который имеет ячеистую пористую структуру и степень сшивки 5- 35 98%, а также способ получения пористого материала путем предварительной обработки порошкообразного эмульсионного или микросуспензионного поливинилхлорида и его последующего нагревания 40 при температуре выше 180°С, согласно которому поливинилхлорид подвергают агрегируюідей обработке, а затем нагревают при 190-300°С в течение 3-15 мин. Техническим результатом изобретения 45 являются новые свойства полученного однокомпонентного ПВХ материала - его повышенные прочность, эластичность и термостабильность. Эти свойства обусловлены его сшитой ячеистой пористой структу- 50 рой. Было установлено, что предварительная агрегирующая обработка порошкообразного ПВХ позволяет создать в нем такие структурные образования, которые в процессе последующего его нагревания при 55 указанных выше условиях ведут к возникновению сшитой ячеистой пористой структуры. В зависимости от того, какие изделия предполагается изготавливать из предло женного материала, возможны различные условия осуществления предварительной агрегирующей обработки. В случае, когда материал предназначен для изготовления штучных изделий заданной формы, предпочтительно выполнять агрегирующую обработку путем формования порошкообразного ПВХ при давлении 0,5-400 МПа и температуре 20170°С до достижения плотности 0,85-1,38 3 г/см . В этом случае агрегирование частиц порошкообразного ПВХ происходит во всем его объеме., подвергаемом формованию. В процесе дальнейшего нагревания ПВХ приобретает ячеистую пористую структуру. Получаемый в эдих условиях материал характеризуется ячеистой пористой структурой, степенью сшивки 598%, кажущейся плотностью 0,15-1,20 г/ см3, открытой пористостью 0,5-75%, средним диаметром открытых пор 1-90 мкм, имеет эластичность 1-2 мм, отношение разрушающего напряжения при растяжении к кажущейся плотности 8,5-33 МПасм3/г, скорость деструкции в вакууме при 175°С (0,2-0,8) 10-6мг НСІ/г ПВХ.с. Для получения изделий с фактурированной поверхностью или длинномерных изделий предпочтительным является такое выполнение предложенного способа, в котором предварительная агрегирующая обработка включает гранулирование порошкообразного поливинилхлорида, отбор фракции с размером гранул от 0,2 до 4,0 мм и ее формование в свободном состоянии в виде слоя высотой 4-16 мм. В этом случае агрегирование частиц ПВХ происходит при образовании гранул, и процессы, протекающие при последующем нагревании ПВХ внутри гранул и на поверхности их соприкосновения, приводят к образованию ячеистых пористых структур. Гранулирование порошкообразного ПВХ, необходимое для осуществления предложенного способа в этих условиях, можно выполнять с помощью любых известных процессов, приводящих к агрегированию частиц ПВХ, например, путем перемешивания при нагревании или в условиях саморазогрева, путем вибрационной обработки порошка, экструдирования и т.п. Осуществление способа при размерах гранул или толщине слоя ниже заявляемых приводит к получению материала с высокой плотностью, а выше заявляемых - к получению материала, не пригодного для использования (раковины, неровности поверхности и пр.). Получаемый материал характеризуется ячеистой пористой структурой, степе 26456 нью сшивки 5-98%, кажущейся плотностью 0,30-0,80 г/см 3 , эластичностью 1 мм и по всем свойствам близок к материалу, получаемому при осуществлении агрегирующей обработке путем формования под давлением. Несмотря на указания о предпочтительности применения вариантов способа, оба они могут быть использованы для изготовления как штучных, так и длинномерных изделий. Необходимые для конкретного потребителя свойства материала в приведенных выше интервалах достигаются благодаря выбору конкретных условий способа его получения в заявляемых пределах. Примеры 1-20 описывают выполнение способа, предусматривающее формование под давлением, примеры 21-23 являются сравнительными, примеры 2429 описывают выполнение способа, предусматривающее гранулирование и формование в свободном состоянии. П р и м е р 1. Порошкообразный эмульсионный ПВХ (ТУ 6-02-69-89) прессуют при давлении Р = 0,5 МПа и температуре Тпр=80°С. Таолетированный материал (диаметр 10 мм, высота 6 мм) нагревают в свободном состоянии при температуре печи Тн~250°С в течение tH=6 мин. Получают микропористый материал ячеистой структуры, определенной методам оптической и электронной микроскопии. Определяют методом гидростатического взвешивания кажущуюся плотность гм и открытую пористость Р^; средний диаметр открытых пор Dcp определяют по продавливанию воздуха через материал толщиной 1 мм. Степень сшивки как количество нерастворимой фракции (Р ) определяют путем растворения в тетрагидрофуране в течение 24 ч при 30°С. Определяют разрушающее напряжение при растяжении по ГОСТ 17370-71 и рассчитывают отношение этого показателя к кажущейся плотности материала (Рв/гм). Оценивают эластичность материала Е толщиной 0,8 мм по минимальному диаметру валика, при огибании которого не происходит разрущения материала. Скорость термодеструкции (VHCI) определяют как количество HCI, выделяющегося при 175°С в вакууме на единицу массы ПВХ в единицу времени. Условия получения и свойства материала по этому примеру и последующим примерам 2-23 приведены в табл. 1. 5 10 15 20 25 30 35 40 45 2-12 используют эмульсионный ПВХ по ТУ 6-02-69-89, в примерах 13-15 - эмульсионный ПВХ по ГОСТ 14039-78, в примерах 16-20 - микросуспензионный ПВХ по ТУ 6-01-1265-81. Получают материал ячеистой структуры. П р и м е р 21 (сравнительный^. Порошкообразный эмульсионный ПВХ (ТУ 6-02-69-89) термообрабатывают при 130^С в смесителе, охлаждают, просеивают через сито № 55-61 (размер частиц 1-100 мкм) и подают во второй бункер ленточной'машины. В первый бункер подают такой же ПВХ без термообработки. Из первого бункера ПВХ поступает на металлическую ленту, на которой установлен гладкий формующий валик. Отформованный слой толщиной 0,4 мм поступает под выходное отверстие второго бункера, откуда ПВХ поступает под профильный валик, отформовывающий второй слой толщиной 0,4 мм и с высотой ребра 0,7 мм, после чего двойной слой поступает в туннельную печь, где при 280°С в течение 1 мин спекается в микропористый лист корпускулярной структуры. Материал охлаждают, промывают водой, гидрофилизируют раствором сульфанола, сушат и определяют свойства. П р и м е р 22 (сравнительный). Порошкообразный эмульсионный ПВХ (ТУ 6-02-69-89) термообрабатывают при 130°С в смесителе и далее ведут обработку аналогично примеру 21, но без создания слоя из ПВХ, не прошедшего термообработку, и спекание осуществляют при 200°С в течение 2 мин. Получают пористый материал корпускулярной структуры, который далее обрабатывают как в примере 21. П р и м е р 23 (сравнительный). Пористый материал получают аналогично примеру 22, но спекание осуществляют при 250°С в течение 6 мин, т.е. в пределах условий предложенного способа. Полученный материал имеет корпускулярную структуру. П р и м е р 24. Порошкообразный эмульсионный ПВХ (ТУ 6-02-69-89) пере50 мешивают в течение 7 мин в высокоскоростном смесителе (п=1000 об/мин), температура в котором в результате саморазогрева поднимается до 130°С, просеивают на ситах с размером ячеек 0,2 и 4 55 мм и отобранную фракцию формуют в виде слоя толщиной 10 мм и нагревают в печи в свободном состоянии при 250°С П р и м е р ы 2-20. Осуществляют в течение 6 мин. Определяют свойства аналогично примеру 1, изменяя условия полученного материала ячеистой порисполучения материала, причем в примерах той структуры аналогично примеру 1. Ус 26456 8 цию 0,5-4 мм и далее обрабатывают как в примере 24. П р и м е р 27. Порошкообразный эмульсионный ПВХ (ТУ 6-02-69-89) увлажП р и м е р 25. Порошкообразный няют и подвергают одновременным грануэмульсионный ПВХ (ГОСТ 14039-78) облированию и классификации на системе рабатывают как в примере 24. вибросит, отбирают фракцию с размером частиц от 1 до 2 мм и обрабатывают как в примере 24. П р и м е р 26. Порошкообразный П р и м е р ы 28-29. Порошкообразмикросуспензионный ПВХ (ТУ 6-01-1265- 10 ный эмульсионный ПВХ (ТУ 6-02-69-89) 81} перемешивают в течение 10 мин в обрабатывают как в примере 24, изменяя обогреваемом шнековом смесителе (п=60 размер гранул, толщину слоя и условия об/мин), поддерживая в нем температуру нагрева. 150°С, а затем просеивают, отбирают фрак ловия получения и свойства материала по этому и последующим примерам приведены в табл. 2. 15 Т а б л и ц а 1 Условия получения и свойства пористого ПВХ материала Условия нагревания Условия прессоваПример ния 1 "пр л л г-! _ ' лр' мпа 1 , 2 3 4 5 6 7 8 9 10 11 12 . 13 14 15 16 17 18 19 20 21 °С 0,5 400 2 150 150 150 150 150 300 20 150 150 20 150 150 0,5 400 150 150 150 • 80 20 170 20 20 20 20 20 20 20 40 30 100 20 20 170 20 20 20 20 Г Р' 3 г/см 0,85 1,34 1,30 1,32 1,32 1,32 1,32 1,32 1,32 0,98 1,33 1,32 1,38 1,26 1,26 1,20 1,36 1,32 1,32 1,32 т.. К' О ал мин 250 250 250 190 300 250 250 6 6 6,5 15 3 Свойства материала г* 3 "an 1 % 1 г/см 0,37 0,18 0,28 0,25 0,36 1,20 0,35 0,20 0,15 0,21 0,19 0,19 0,45 0,70 0,45 0,46 0,22 0,89 0,89 0,20 0,72 200 2 0,70 50 250 6 1,26 8 250 250 250 250 280 250 250 250 300 190 240 250 250 280 3,5 5 6 6,5 6 6 5 5 4,5 5 3 15 4,5 4 6,5 44 65 49 54 43 0,5 4 75 74 61 58 75 36 20 37 33 49 24 1 54 49 cp' "нф 1 мкм % D 4 3 5 2 2 2 6 18 6 2 2 4 63 52 90 4 3 3 83 95 55 56 83 5 56 95 98 94 87 96 72 28 72 57 73 42 42 87 Е, мм 1 1 1 1 1 2 1 1 1 1 1 1 1 2 1 2 1 МПа. см3/г 4,3 7 0 1. 20 15 .3 1. 40 0 20 0 30 3 2 20 18,9 16,8 14,8 9,1 20,0 33,0 19,0 9,6 9,8 10,4 13,8 8,5 24,0 29,0 23,1 22,0 10,3 21,0 30,8 10,1 мг НСІ10 6 г ПВХ.с 0,45 0,75 0,50 0,50 0,50 0,80 0,50 0,60 0,80 0,55 0,60 0,60 0,45 0,30 0,45 0,45 0,55 0,20 0,20 0,55 1,25 2 2 1 35 1 5 15 п /г (сравнительный) ?2 (сравнительный) 23 (сравнительный) (О •рь СП О) Т а б л и ц а 2 Условия получения и свойства пористого ПВХ материала Пример 24 25 26 27 28 29 Размер гранул, мм от 0,2 1.0 0,5 1.0 1.0 0,5 до 4,0 1.6 4,0 2,0 2.0 4.0 Толщина слоя, мм 10 4 8 8 8 16 Условия нагревания Свойства материала °С мин г/см % Е, мм Й50 250 250 190 300 250 6 5 8 15 3 12 "6,7o 5 3 46 51 80 65 1 1 1 1 1 1 3 0,80 0,46 0,40 0,30 0,37 РьАмМПа. СМ 3 /Г 15,0 15,3 14,6 12,6 10,0 12.3 мгНСІ 106 гПВХ.с 0,30 0,40 0,50 0,50 0,55 0.55 26456 Упорядник Техред М. Келемеш Коректор О.Обручар Замовлення 508 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюMorozov Ihor Viktorovych, Strelkova Liubov Dmytrivna

Автори російськоюМорозов Игорь Викторович, Стрелкова Любовь Дмитриевна

МПК / Мітки

МПК: C08J 9/24

Мітки: матеріал, пористий, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/8-26456-poristijj-material-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Пористий матеріал та спосіб його одержання</a>

Попередній патент: Лікарський препарат у формі таблеток із сповільненим вивільненням активного інгредієнта

Наступний патент: Кожух гнізда для прядильної центрифуги

Випадковий патент: Спосіб розробки покладу нафти в тріщинуватих шаруватих карбонатних колекторах