Порошковий матеріал на основі графіту і спосіб його одержання

Номер патенту: 4706

Опубліковано: 28.12.1994

Автори: Озєрєнскій Алєксандр Павловіч, Фесенко Олександр Васильович, Чуйко Олексій Олексійович, Огенко Володимир Михайлович, Захарова Євгенія Володимирівна, Кунцевіч Анатолій Дємьяновіч, Захарова Зінаіда Алєксандровна, Сідоров Алєксєй Івановіч, Пікалов Владімір Карповіч, Цуруль Михайло Федорович

Формула / Реферат

(57) 1. Порошковый материал на основе графита, содержащий кристаллиты вспученного графита и металл, отличающийся тем, что в качестве металла он содержит медь или никель при следующем соотношении ингредиентов (в мас.%):

медь или никель

5-50

графит

остальное,

причем металл расположен на внешней поверхности базовых плоскостей кристаллитов графита.

2. Способ получения порошкового материала на основе графита, включающий получение кристаллитов вспученного графита путем интеркалирования порошка графита и термообработки при 600-1040°С, отличающийся тем, что перед термообработкой дополнительно проводят плакирование порошка интеркалированного графита медью или никелем.

Текст

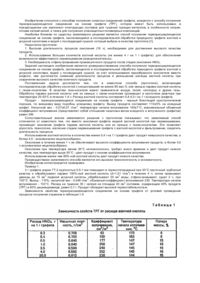

1. Порошковый материал на основе графита, содержащий кристаллиты вспученно медь или никель 5~50 графит остальное, причем металл расположен на внешней поверхности базовых плоскостей кристаллитов графита. 2. Способ получения порошкового материала на основе графита, включающий получение кристаллитов вспученного графита путем интеркалирования порошка графита и термообработки при 6001040°С, о т л и ч а ю щ и й с я тем, что перед термообработкой дополнительно j проводят плакирование порошка интеркалированного графита медью или нике- О лем. ON Изобретение относится к области химии и химической технологии углеродных и углеграфитовых материалов, в частности к порошковым материалам на основе вспученного графита и способам их получения, и может быть использовано в объектах техники, требующих защиты от электромагнитног ) излучения, например, защита микропроцессоров ЭВМ от радиочастотных помех. Наиболее близким порошковым материалом на основе графита к заявляемому является порошковый материал, содержащий кристаллиты вспученного графита и порошок металла [1]. Полученный материал обладает плотностью менее 4 г/см . Однако, этот порошковый материал имеет недостаточно высокую поглощательную способность по отношению к электромагнитному излучению. Наиболее близким способом получения порошкового материала на основе графита к заявляемому является способ, включающий получение кристаллитов вспученного графита путем интеркалирования графита серной кислотой в присутствии бихромата калия, промывки водой и термообработки при600-1040°С[2]. К недостатку известного способа следует отнести непригодность полученного этим способом порошкового материала для защиты объектов техники от электромагнитного излучения. В основу изобретения положена задача создания такого способа получения порош IE ВІДДІЛ патентної інформації | р. С > О 4706 кового материала на основе вспученного графита, который обеспечивал бы получение порошкового материала обладающего низкой плотностью и повышенной поглощательной способностью по отношению к электромагнитному излучению. Поставленная задача достигается тем, что известный порошковый материал на основе графита, содержащий кристаллиты вспученного графита и металл, согласно изобретению в качестве металла содержит медь или никель при следующем соотношении ингредиентов, мас.%: медь или никель 5-50 графит остальное, причем металл расположен на внешней поверхности базовых плоскостей кристаллитов графита. Поставленная задача достигается также способом получения порошкового материала на основе графита, включающим получение кристаллитов вспученного графита путем интеркалирования порошка графита и термообработки при 600-1040°С, в котором согласно изобретению перед термообработкой дополнительно проводят плакирование порошка интеркалированного графита медью или никелем. Поглощательную способность материала по отношению к электромагнитному излучению определяли с помощью установки, включающей приборы Р2-66 или Р2-67, генератор высокочастотного электромагнитного излучения, волновод, датчики, а также испытуемый образец. На входе волновода установлен датчик измерения интенсивности падающей волны на выходе - датчик измерения интенсивности прошедшей волны, на участке между датчиками в волноводе размещали испытуемый образец толщиной 1 см. Поглощательную способность порошкового материала оценивали по коэффициенту поглощения, который находили из соотношения: Кг In — I 1,83 г/см , в который загружали порошок графита марки ГА К-2 из расчета 5 мл раствора на 1 г графита; полученную суспензию выдерживали в течение одного часа; промывали водой до рН водной вытяжки 6,5-7,0, получая таким образом интеркалированный графит формулы C24+HSO4.nH2O. Интеркалированный графит затем загружали в раствор, содержащий соль меди, порошок железа (в качестве восстановителя) и разбавленную 1:1 серную кислоту, и при комнатной температуре интеркалированный графит плакировали медью. Термообраб о т к у и н т е р к а л и р о в а н н о г о графита, плакированного медью, осуществляли при температуре 800°С. Данные о составе и свойствах полученного материала приведены в примерах 2-6 таблицы 1. П р и м е р ы 7-12. Обработку графита осуществляли так же, как в примере 1, за исключением того, что интеркалированный графит загружали в раствор, содержащий соль никеля, лиганд для ионов никеля, регулятор рН и восстановитель, и при температуре 75-85°С и рН 8,0-9,0 интеркалированный графит плакировали никелем. Состав и свойства п о р о ш к о в о г о материала приведены в примерах 7-12 таблицы 1. П р и м е р ы 13-22. Порошковый материал получали так же, как и в примере 1 (для Си) и примере 7 (для N1) за исключением того, что варьировали температуру термообработки. Свойства порошкового материала приведены в таблице 2. П р и м е р ы 23 и 24. Порошковый материал получали согласно прототипу путем смешивания порошков вспученного графита и металла (меди или никеля). Свойства и состав материалов приведены в примерах 23 и 24 таблицы 2. П р и м е р 25. Порошковый материал получали согласно способу-прототипу интеркалированием порошка графита серной кислотой в присутствии бихромата калия с последующей промывкой и термообработкой при температуре 800°С. Свойства материала приведены в примере 25 таблицы 2. Как следует из приведенных в таблицах 1 и 2 данных, предложенный порошковый материал (примеры 1-4 и 7-10) и способ его получения (примеры 13-18) обеспечивают в сравнении с известным порошковым материалом (примеры 23 и 24) и способом его получения (пример 25) увеличение поглощательной способности по отношению к электромагнитному излучению при сохранении низкой плотности. ПЛОТНОСТЬЮ 5 10 15 20 25 30 35 40 45 пад. где Кпогл - коэффициент поглощения; Іпрош - интенсивность прошедшей волны; 50 ІПад. - интенсивность падающей волны. Плотность материала определяли пикометрическим методом. Далее приводятся сведения, подтверждающие возможности осуществления изо- 55 бретения. П р и м е р ы 1-6. Готовили 2%-ный раствор бихромата калия в серной кислоте 4706 Таблица 1 Зависимость Кпогл. и плотности от состава порошкового материала на основе вспученного графита (температура термообработки 800°С) Состав продукта, мае. % Пример Коэффициент по- Плотность, г/см 3 # » Я Л | | IALJIACS № металл ftf\ П %Л графит глощения, доли единицы 1 Медь 5 95 0,93 2,29 2 То же 15 85 0.95 2,48 3 35 65 0,97 2,99 4 50 50 0,99 3,53 5* 2,1 97.9 0.38 2.27 6* 55 45 0,99 3,76 5 95 0,87 2,28 85 0.90 2.48 35 65 0,96 2,98 10 50 50 0,98 3,53 11* 2,1 97.9 0,32 2,24 12* 55 45 0,98 3.75 7 Никель 8 Тоже 9 15 'Запредельные значения содержания компонентов Таблица 2 Пример Содержание ме- Температура тер- Коэффициент по- Плотность, г/см талла (графит-ос- мообработки, °С глощения, доли тальное), мае. % единицы 13 14 Меди 35 800 0,97 2,99 Никеля 35 800 0.96 2,98 15 Меди 35 600 0.97 2,99 16 Никеля 35 600 0,96 2,98 17 Меди 35 1040 0,97 2.99 18 Никеля 35 1040 0,96 2,98 19* Меди 35 400 0,62 2,99 20* Никеля 35 400 0,52 2,98 21* Меди 35 1200 0,32 2,97 22* Никеля 35 1200 0,22 2,84 23** прототип МеДи 35 0,33 2,99 24** прототип Никеля 35 0,36 2.98 0,30 2,20 25 прототип 800 ^Запредельные значения температуры термообработки **Порошковый материал получали смешиванием порошков вспученного графита и металла 4706 Упорядник Замовлення 595 Техред М.Моргентал Коректор Л. Ливринц Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Виробничо'&идааничий комбінат "Патент", м. Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюPowder material on the basis of graphite and method of its obtaining

Автори англійськоюOhenko Volodymyr Mykhailovych, Fesenko Oleksandr Vasyliovych, Tsurul Mykhailo Fedorovych, Chuiko Oleksii Oleksiiovych, Pikalov Vladimir Karpovich, Kuntsevich Anatolii Diemianovich, Sidorov Alieksiei Ivanovich, Ozierienskii Alieksandr Pavlovich, Zakharova Zinaida Alieksandrovna, Zakharova Yevheniia Volodymyrivna

Назва патенту російськоюПорошковый материал на основе графита и способ его получения

Автори російськоюОгенко Владимир Михайлович, Фесенко Александр Васильевич, Цуруль Михаил Федорович, Чуйко Алексей Алексеевич, Пикалов Владимир Карпович, Кунцевич Анатолий Демьянович, Сидоров Алексей Иванович, Озеренский Александр Павлович, Захарова Зинаида Александровна, Захарова Евгения Владимировна

МПК / Мітки

МПК: C01B 31/04, C04B 38/08, B22F 1/02

Мітки: графіту, порошковий, основі, одержання, спосіб, матеріал

Код посилання

<a href="https://ua.patents.su/4-4706-poroshkovijj-material-na-osnovi-grafitu-i-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Порошковий матеріал на основі графіту і спосіб його одержання</a>

Попередній патент: Спосіб профілактики післяопераційних гнійносептичних ускладнень

Наступний патент: Спосіб одержання біостимулятора

Випадковий патент: Хвильова енергетична установка