Спосіб утилізації тепла та пилу продукту при сушінні продукту

Номер патенту: 26470

Опубліковано: 11.10.1999

Автори: Терзієв Сергій Георгійович, Бурдо Олег Григорович, Чернуха Володимир Яковлевич, Перетяка Сергій Миколайович, Плужников Іван Іванович

Формула / Реферат

1. Способ утилизации тепла и пыли продукта при сушке продукта, включающий механическое отделение пылевидного продукта из отработанного теплоносителя, рекуперацию в теплообменном аппарате путем передачи тепла отработанного теплоносителя поступающему холодному газу, конденсацию паров растворителя, сбор и отвод конденсата, содержащего продукт сушки, отличающийся тем, что рекуперацию осуществляют одностадийно в одном теплообменном аппарате, содержащем герметично разделенные камеру охлаждения, в которую подают отработанный теплоноситель, и камеру нагрева, в которую подают поступающий холодный газ, при этом рекуперацию тепла и конденсацию паров растворителя осуществляют совместно и одновременно.

2. Способ по п.1, отличающийся тем, что собранный конденсат при содержании в нем продукта сушки менее 80% от концентрации продукта в растворе, подаваемого на сушку, разбрызгивают в камере охлаждения, а при содержании в конденсате продукта сушки более или равном 80% от концентрации продукта в растворе, подаваемого на сушку, направляют на извлечение продукта.

3. Способ по п.1, отличающийся тем, что рекуперацию осуществляют с помощью труб.

4. Способ по п.1 или 2, отличающийся тем, что в качестве поступающего холодного газа используют воздух.

Текст

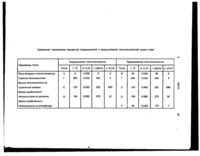

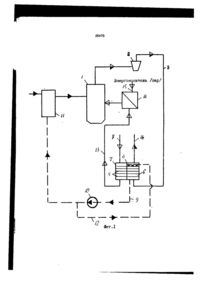

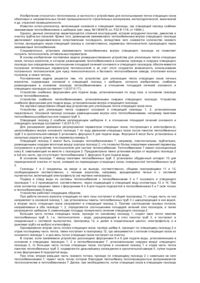

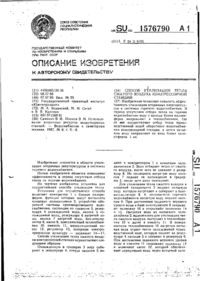

1. Способ утилизации тепла и пыли продукта при сушке продукта, включающий механическое отделение пылевидного продукта из отработанного теплоносителя, рекуперацию в теплообменном аппарате путем передачи тепла отработанного теплоносителя поступающему холодному газу, конденсацию паров растворителя, сбор и отвод конденсата, содержащего продукт сушки, о т л и ч а ю щ и й с я тем, что рекуперацию осуществляют одностадийно в одном теплообменном аппарате, содержащем герметично разде ленные камеру охлаждения, в которую подают отработанный теплоноситель, и камеру нагрева, в которую подают поступающий холодный газ, при этом рекуперацию тепла и конденсацию паров раст.ворителя осуществляют совместно и одновременно. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что собранный конденсат при содержании в нем продукта сушки менее 80% от концентрации продукта в растворе, подаваемого на сушку, разбрызгивают в камере охлаждения, а при содержании в конденсате продукта сушки более или равном 80% от концентрации продукта в растворе, подаваемого на сушку, направляют на извлечение продукта. 3. Способ по п. 1, о т л и ч а ю щ и й с я тем, что рекуперацию осуществляют с помощью труб. 4. Способ по п. 1 или 2, о т л и ч а ю щ и й с я тем, что в качестве поступающего холодного газа используют воздух. О Изобретение относится к технологии сушки пищевых продуктов: мелкодисперсных, пастообразных, шламообразующих, водорастворимых и других. Известны различные способы сушки жидких материалов, в которых предлагаются схемы перемещения жидкого продукта в сушильной камере. В результате интенсифицирован процесс сушки, одна ко не решены проблемы утилизации тепла растворителя и утилизации пыли продукта из отработанного сушильного агента - теплоносителя. Наиболее близким, выбранным в качестве прототипа, является способ утилизации тепла и пыли продукта при сушке продукта, который включает механическое отделение пылевидного продукта из 26470 отработанного теплоносителя, рекуперацию в теплообменном аппарате путем передачи тепла отработанного теплоносителя поступающему холодному газу, конденсацию паров растворителя, сбор и отвод конденсата, содержащего продукт сушки [1]. Отработанный теплоноситель после механического отделения пылевидного материала поступает в охладители, где конденсируются парообразные загрязнения. Перекрестным потоком в охладителях движется холодный газ, который нагревается перед входом в реактор. Горячий поток после первых охладителей поступает в каскад рекуператоров, где охлаждается жидкостью до температуры насыщения. Такой способ утилизации тепла недостаточно эффективный из-за значительных энергозатрат, потерь пищевого продукта в процессе сушки. Задачей изобретения является усовершенствование способа утилизации тепла и пыли продукта при сушке продукта, в котором за счет предложенного теплообмена между отработанным теплоносителем и поступающим теплоносителем с помощью теплопередающих поверхностей, расположенных в двух герметично разделенных камерах, достигается повышение эффективности утилизации теплоты за счет снижения энергозатрат и снижения потерь пищевого продукта в процессе сушки. Поставленная задача решается предложенным способом утилизации тепла и пыли продукта при сушке продукта, включающим механическое отделение пылевидного продукта из отработанного теплоносителя, рекуперацию в теплообменном аппарате путем передачи тепла отработанного теплоносителя поступающему холодному газу, конденсацию паров растворителя, сбор и отвод конденсата, содержащего продукт сушки, в котором рекуперацию осуществляют одностадийно в одном теплообменном аппарате, содержащем герметично разделенные камеру охлаждения, в которую подают отработанный теплоноситель, и камеру нагрева, в которую подают поступающий холодный газ, при этом рекуперацию тепла и конденсацию паров растворителя осуществляют совместно и одновременно. При содержании в собранном конденсате продукта сушкм менее 80% от концентрации продукта сушки в растворе, подаваемого на сушку, собранный конденсат разбрызгивают в камере охлаждения, а при содержании в конденсате продукта 5 10 15 20 25 30 35 40 45 50 55 сушки более или равном 80% от концентрации продукта сушки в растворе, подаваемого на сушку, конденсат направляют на извлечение продукта. Указанную рекуперацию осуществляют с помощью труб. В качестве поступающего холодного газа используют воздух. Организация совместного и одновременного протекания процессов - теплопередачи от отработанного теплоносителя к поступающему, конденсация растворителя и выделение пыли с использованием теплопередающих поверхностей, - позволяет снизить энергозатраты, упростить технологическую схему, а также сократить регламентированные потери пищевого продукта в процессе сушки. В данном способе осуществляется дополнительное улавливание пыли пищевого продукта из отработанного агента сушки (теплоносителя) прошедшего систему механической очистки, что позволяет сократить потери пищевого продукта, ранее теряемые безвозвратно. В предложенном способе конденсация паров растворителя {чистой воды) из отработанного агента сушки позволяет растворять и смывать с теплопередающих поверхностей пыль пищевого продукта с образованием раствора для дальнейшего возврата и использования его в технологии. Предложенный способ предусматривает повышение концентрации получаемого раствора до требуемых значений и интенсификации смыва путем разбрызгивания его на теплопередающих поверхностях, где происходит оседание пыли пищевого продукта. При этом, за счет конденсации растворителя и смыва пыли с теплопередающих поверхностей уменьшается гидравлическое сопротивление теплопередающих поверхностей и интенсифицируется процесс теплопередачи между отработанным сушильным агентом и воздухом из окружающей среды, предназначенным для получения агента сушки. Передача теплоты от отработанного агента сушки к поступающему воздуху позволяет утилизировать ранее выбрасываемую теплоту, что снижает расход топлива (основного энергоносителя) для нагрева воздуха из окружающей среды до параметров агента сушки. Известно, что интенсификация теплоотдачи от газового потока достигается за счет оребрения поверхности. Однако, в среде запыленного потока межреберное пространство может полностью забиться 26470 пылью, что резко снизит коэффициент теплоотдачи. В предлагаемом способе осуществляется процесс конденсации и последующий смыв пыли с теплопередающих поверхностей, что повышает коэффициент теплоотдачи на 20...50% и значительно снижает термическое сопротивление слоя пыли пищевого продукта и поддерживаются постоянно высокие значения коэффициента теплопередачи. Более того, аппарат нет необходимости разбирать для чистки, что снижает эксплуатационные расходы. На фиг. 1 приведена схема осуществления предлагаемого способа. Отработанный агент сушки (теплоноситель) после сушильной камеры 1 и системы механического обеспыливания (циклоны, фильтры) 2 по воздуховоду 3 поступает в утилизатор 4 с теплопередающими поверхностями (тепловые трубы) 5. Утилизатор разделен герметической перегородкой на зону охлаждения 6 и зону нагрева 7. Отработанный агент сушки отдает теплоту теплопередающим поверхностям зоны 6. В зоне нагрева 7 теплопередающие поверхности омываются потоком холодного воздуха, подаваемого по воздуховоду 8 из окружающей среды. В результате передачи теплоты отработанного теплоносителя потоку холодного воздуха происходит охлаждение отработанного теплоносителя. На теплопередающих поверхностях зоны 6, имеющих температуру ниже, чем точка росы при данном влагосодержании отработанного теплоносителя, происходит конденсация паров растворителя, содержащихся в отработанном теплоносителе. Отработанный теплоноситель содержит еще значительное количество пыли продукта, незадержанной системой механической пылеочистки 2 (2-5% от общего количества пыли, уносимой отработанным теплоносителем из сушильной камеры 1). Часть этой пыли продукта оседает на теплопередающих поверхностях зоны 6. Конденсат растворяют на поверхности теплопередачи зоны 6 осевшую пыль и стекает на следующую поверхность. Таким образом осуществляется смыв пыли продукта с теплопередающих поверхностей. При противоточном движении капель конденсата и потока отработанного теплоносителя, смыв пыли продукта будет осуществляться с сухих поверхностей теплопередачи (имеющих температуру выше точки росы). Более того, встречаясь между теплопередающими поверхностями зоны б с взвешенными частицами пыли, капли конденсата будут их растворять, что 5 10 15 20 25 30 35 40 45 50 55 уменьшит унос неосевшей пыли, а следовательно и потери пищевого продукта. Образовавшийся в зоне 6 раствор пищевого продукта (конденсат+пыль) по трубопроводу 9 насосом 10 подается вместе с исходным сырьем в сгуститель (например, экстрактор) 11. Часть раствора при необходимости по трубопроводу 12 подается на распыление в зоне 6 для дополнительного смыва пыли с теплопередающих поверхностей, что приведет к обогащению раствора продуктом. Воздух, поступающий из окружающей среды, подогретый в зоне 7 за счет передачи теплоты отработанного теплоносителя по воздуховоду 13 поступает в калорифер 14, где за счет теплоты основного энергоносителя (например, пара из паропровода 15) доводится до параметров сушильного агента и подается в сушильную камеру 1, а обезвоженный и обеспыленный поток отработанного теплоносителя из зоны 6 утилизатора 4 по линии 16 выбрасывается в окружающую среду. Таким образом, за счет организации совместно и одновременно протекающих процессов выделения пыли, конденсации растворителя и охлаждения отработанного агента сушки достигается снижение энергозатрат и сокращение регламентированных потерь пищевого продукта в процессе сушки, а именно: возвращается в технологию теплота за счет подогрева воздуха из окружающей среды в зоне 7; возвращается в технологию чистая вода, полученная в результате конденсации паров растворителя из отработанного теплоносителя в зоне 6; возвращается в технологию пищевой продукт, полученный при растворении и смыве сконденсированным растворителем в зоне 6; повышается интенсивность теплопередачи между отработанным теплоносителем и воздухом из окружающей среды, стабилизируются теплотехнические характеристики и упрощаются условия эксплуатации утилизатора 4 за счет одновременного действия двух факторов: конденсации на поверхностях теплопередачи паров растворителя и смыва пыли пищевого продукта. Практически постоянное и низкое аэродинамическое сопротивление утилизатора теплоты гарантирует стабильные параметры в сушильной камере 1 и требует минимальных дополнительных затрат электроэнергии на перемещение воздушного потока. 26470 Предложенный способ утилизации не изменяет традиционного процесса сушки, так как реализуется в конце технологической цепи и затраты на реализацию предложенного способа несоизмеримо малы с получаемым экономическим эффектом от его использования. Обезвоживание и обеспыливание отработанного теплоносителя улучшает экологическую обстановку в районе предприятия. Эффективность способа оценим на примере технологии сушки растворимого кофе на Одесском комбинате пищевых концентратов. Процессы традиционной и предлагаемой технологии в диаграмме состояния влажного воздуха Л.К, Рамзина (J-d диаграмме) представлены на фиг. 2. Для г. Одессы среднегодовая температура равна 9°С, относительная влажность 80%, что соответствует точке О на J-d диаграмме. После смешения с горячим газом на выходе из теплогенератора получаем агент сушки (теплоноситель) с параметрами, соответствующими точке Г на диаграмме. Процессу сушки пищевого продукта, который происходит в сушильной камере соответствует линия ГС. Точка С соответствует параметрам отработанного теплоносителя на выходе из сушильной камеры. Линия СЦ - охлаждение отработанного теплоносителя в системе механического обеспыливания (циклон). С параметрами точки Ц отработанный теплоноситель по существующей технологии выбрасывается в атмосферу, и отработанный теплоноситель обладает еще высоким тепловым потенциалом, содержит значительное количество водяных паров (растворителя) и пыли пищевого продук 5 10 15 20 25 30 35 40 8 та, которая неуловлена циклоном. По предлагаемой технологии отработанный теплоноситель в утилизаторе охладится, обезводится и обеспылится, что соответствует линии UIV. Воздух из окружающей среды дополнительно нагревается, линия ОВ, и подается в калорифер. Количественная оценка традиционной и предлагаемой технологии приведена в таблице. В результате, по предлагаемой схеме почти на 70°С снижается температура выбросов, на 100 кДж/кг их теплосодержание, в 4,5 раза содержание в выбросах продукта, на 0,01 кг/кг наличие воды. В технологию может быть возвращено 280 кВт теплоты, до 0,3 кг/ч кофе. В утилизаторе образуется порядка 1 -20 л/ч чистой воды, что позволит получать экстракт с концентрацией 1...32%. Более того, экстракт растворяет ароматические компоненты, что существенно сокращает их потери с отработавшим теплоносителем. В результате внедрения предложенного способа на Одесском комбинате пищевых концентратов экономия топлива составила 12%, продукта 0,4% при годовой производительности сушилки 500 т растворимого кофе в год. Предложенный способ утилизации был также опробован на Одесском сахарорафинадном заводе в линии пресс-сушильных агрегатов при производстве кускового сахара, в результате экономия топлива составила 20%, продукта 1%. Экспериментальные исследования показали, что предложенный способ может использоваться при конвективной сушке пищевых продуктов в пищеконцентратнои, сахарной, крахмало-паточной и молочноконсервной промышленности. Сравнение параметров процессов традиционной и предлагаемой теплотехнологий сушки кофе Традиционная теплотехнология Предлагаемая теплотехнология Параметры точек Точка t, °С d, кг/кг I, кДж/кг х, мг/м3 Точка t,°c d, кг/кг Вход воздуха в теплогенератор 0 9 0,006 9 0 В 95 0,009 95 0 Горячий теплоноситель Г 260 0,029 320 0 Г 260 0,029 320 0 С 125 0,062 320 880 С 125 0,062 320 880 Ц 108 0,062 275 32 Ц 108 0,062 275 32 У 39 0,040 177 7 3 I, кДж/кг х, мг/м Выход теплоносителя из сушильной камеры О) Выход отработанного теплоносителя из циклонов Выход отработанного теплоносителя из утилизатора 26470 » , • и Энергоноситель /пар/ \ Л I V к 7 J "Y Фиг. I I 26470 - w% Фиг. 2 Упорядник Техред М. Келемеш КоректорО. Обручар Замовлення 511 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюBurdo Oleh Hryhorovych, Terziev Serhii Heorhiiovych, Peretiaka Serhii Mykolaiovych, Pluzhnykov Ivan Ivanovych, Chernukha Volodymyr Yakovych

Автори російськоюБурдо Олег Григорьевич, Терзиев Сергей Георгиевич, Перетяка Сергей Николаевич, Плужников Иван Иванович, Чернуха Владимир Яковлевич

МПК / Мітки

МПК: F26B 3/02

Мітки: спосіб, пилу, продукту, утилізації, тепла, сушінні

Код посилання

<a href="https://ua.patents.su/8-26470-sposib-utilizaci-tepla-ta-pilu-produktu-pri-sushinni-produktu.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації тепла та пилу продукту при сушінні продукту</a>

Попередній патент: Струминний конденсатор

Наступний патент: Спосіб збільшення продукції молока у самиць великої рогатої худоби, корм для них

Випадковий патент: Пристрій для очищення газів