Антифрикційна композиція

Номер патенту: 270

Опубліковано: 30.04.1993

Автори: Готліб Зоя Олександрівна, Малихін Юрій Васильович, Сенюшов Володимир Михайлович

Формула / Реферат

1. Антифрикционная композиция, включающая фенолформальдегидную смолу, графит и наполнитель на основе нефтяного кокса, отличающаяся тем, что композиция в качестве фенолформальдегидной смолы содержит твердую фенолформальдегидную смолу с текучестью не менее 8 см и содержанием воды не более 2 мас.%, в качестве графита-графит с зольностью, не более 1 мас. %. не содержащий оксидов металлов и ионов хлора, и в качестве наполнителя на основе нефтяного кокса-смесь нефтяных и исковых обожженых коксов, при следующем соотношении ингредиентов композиции, мас.%:

смесь нефтяных и пековых обожженых коксов 70 -75

графит с зольностью не более 1 мас. %,

не содержащий оксидов металлов и ионов хлора 2-3

твердая фенолформальдегидная смола

с текучестью не менее 8 см и содержанием воды

не более 2 мас. % остальное до 100.

2. Антифрикционная композиция поп. 1, отличающаяся тем, что она дополнительно содержит технологическую смазочную добавку - олеиновую или стеариновую кислоту или нерастворимую в воде соль указанных кислот в количестве 0,9-1 мас.%.

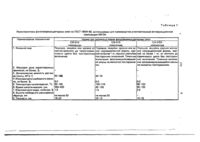

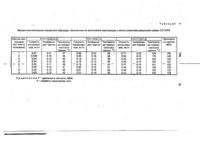

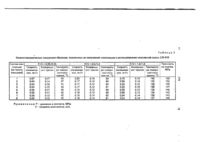

Текст

09) Шї 03) (51)5 С 08 J 5/16 // С 08 J 5/16; __С_08_L61/10/C_08 К3/04„ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) АНТИФРИКЦІЙНА КОМПОЗИЦІЯ (15)15.01.93 (21)92320047 (22)18.11.92 8 см и содержанием воды не более 2 ма в качестве графита - графит с зольность более 1 мас.%, не содержащий оксиден таллов и ионов хлора, и в качестве напо теля на осмоье иефіиного кокса - сі нефтяных и пековых обожженных кор при следующем соотношении ингредие композиции, мзс.%: смесь нефтяных и пековых обожженных коксов 70графит с зольностью не более 1 мас.%, не содержащий оксидов металлов и ионов хлора 2-3 твердая фенолформальдегидная смола с текучестью не менее 8 см и содержанием воды не более 2 мас.% °ст но» До (31)4932254/05 _*} (32)06.03.91 (33) SU (46)30.04.93. Бюл. № 1 (56) 1. A.c. СССР № 887589, С 08 J 5/16, 1980 (прототип). (63)4932254/05, 06.03.91 (71) Наукооо-виробниче об'єднання по машинам грунтообробки, підготовки та внесення у грунт мінеральних добрив (72) Малихін Юрій Васильович, Ґотліб Зоя Олександрівна, Сенюшов Володимир Михайлович (73) Науково-виробниче об'єднання по машинам грунтообробки, підготовка та внесення у грунт мінеральних добрив (57) 1. Антифрикционная композиция, включающая фенолформальдегидную смолу, графит и наполнитель на основе нефтяного кокса, о т л и ч а ю щ а я с я тем, что композиция в качестве фенолформальдегидной смолы содержит твердую фенолформальдегидную смолу с текучестью не менее 2. Антифрикционная композиция п< о т л и ч а ю щ а я с я тем, что она допс тельно содержит технологическую см. ную добавку - олеиновую или стеарині кислоту или нерастворимую в воде cont занных кислот в количестве 0,9-1 мае ' Изобретение относится к области полимерных материалов, в частности, углелластиKOD, используемых Д Л Р изготовления подшипников узлов трения машин и механизмов, работающих без смазки, вводимой извне. Известна композиция антифрикционного назначения, включающая фенолформаладегидную смолу, нефтяной кокс, ірафит, порошковую серу и щавелевокислый кадмий [1]. Недостатком данной композиции является невозможность изготовления из нее деталей методом литья, являющимся прогрессивным и экологически более Е кого качества из-за обуславливаемой j генизации массы материала. Недостатком является и то, что дс из композиции характеризуются низ физико-механическими свойствами. Задачей, на решение которой напр но заявляемое изобретение, является р, ботка материала, и м е ю щ е г о вые физико;механические свойства, изделі которого получают прогрессивным и э гическь чистым методом литья. 270 эхническим результатом, обеспечиванастоящим изобретением, является иение текучести композиции в расенном состоянии, уменьшение длиости цикла изготовления деталей из яемой композиции (около 4 мин.) при жении высоких физико-механических этелей: прочности на сжатие образ-, з заявляемой композиции не менее ЕТ 30. то достигается тем, что энтифрикцион.омпозиция, включающая фенолфор(егидную смолу, графит и наполнитель нове нефтяного кокса, в качестве феэрмальдегидной смолы содержит тверфенолформальдегидную смолу с эстью не менее 8 см и содержанием не более 2 мае. %, в качестве графита IT с зольностью не более 1 мас.%, не їжащий оксидов металлов и ионов хлов качестве наполнителя на основе нефо кокса - смесь нефтяных и пековых женных коксов, при следующем соотнии ингредиентов композиции, мас.%: месь нефтяных и пековых Божженных коксов 70-75 рэфит с зольностью не более мас.%, не содержащий оксиов металлов и ионов хлора 2-3 вердая фенолформальдегидая смола с текучестью не менее см и содержанием воды не олее 2 мас.% остальное до 100. н т и ф р и к ц и о н н а я к о м п о з и ц и я доительно содержит технологичесмазочную добавку - олеиновую или иновую кислоту или нерастворимую в соль указанных кислот в количестве мас.%. предложенной композиции в качестве •жителя используют смесь нефтяных и зых обожженных коксов 6:1 (отходы родного производства, в частности, іаготовок смесей коксов прокаленных 3-4801-36-87). ековая слагающая используемого кок0 наполнителя характеризуется содерэм значительного количества фенольных зольных фракций, представляющих солногомерные компоненты связующего, тадии полимеризации связующего °С) происходит синтез фенол-крезольруппировок пекового кокса с образовадополнительного по массе количества ющего, повышающего текучесть компо1 в расплавленном состоянии, огласно изобретению используют 1ые фенолформальдегидные смолы с текучестью не менее 8 см и содержанием воды не боле 2 мас.%, например, СФ-010, СФ-015, СФ-342Аидр. Характеристика фенолформальдегид5 ных смол, используемых для получения предлагаемой композиции, представлена в таблице 1.Также в предлагаемой композиции используется графит с зольностью не более 10 1 % и без содержания ионов хлора и окислов металлов, а именно, малозольный графит по ГОСТ 10274-79 (марки ЭУЗ-М). 15 20 25 30 35 40 45 50 55 Примеры конкретного выполнения. Смесь нефтяных и пековых обожженных коксов, твердую фенолформальдегидную смолу, графит, олеиновую кислоту в определенных пропорциях загружают в вибрационную водоохлаждаемую мельницу, где осуществляют их одновременный помол и смешивают в течение 5 минут. После отсева полученной смеси на вибросите и получения фракций не более 0,1 мм, навеску порошковой композиции загружают в камеру литьевой машины типа "Kuassl". Пластификацию проводят при температуре 110-150°С, в п р ы с к - п р и температуре 180 ± 10°С и давлении 120 МПа, а отверждение - при температуре 200 ± 20°С. Режимы выбирают в зависимости от исходных свойств композиции. Для изготовления опытных образцов деталей использовали смеси следующих составов, мас.%: 1 состав (контрольный): смесь нефтяных и пековых обожженных коксов 65,0 твердая фенолформальдегидная смола 31,5 графит малозольный 2,5 олеиновая кислота 1,0 2 состав: смесь нефтяных и пековых обожженных коксов 70,0 твердая фенолформальдегидная смола 26,5 графит малозольный 2,5 олеиновая кислота 1,0 3 состав: смесь нефтяных и пековых обожженных коксов 72,5 твердая фенолформальдегидная смола 24,0 графит малозольный 2,6 стеариновая кислота 0,9 4 состав: смесь нефтяных и пековых обожженных коксов 75,0 твердая фенолформал,ьдегидная смола 21,5 270 графит малозольный 2,5 стеарат кальция 1,0 5 состав (контрольный): смесь нефтяных и пековых обожженных коксов 80,0 5 твердая фенолформальдегидная смола 16,5 графит малозольный 2,5 олеиновая кислота 1,0 6 состав: 10 Смесь нефтяных и пековых обожженных коксов 71,5 твердая фенолформальдегидная смола 25,5 графит малозольный 2,0 15 олеиновая кислота 1,0 7 состав: смесь нефтяных и пековых обожженных коксов 72,5 твердая фенолформальде20 гидная смола 24,5 графит і 2,0 олеиновая кислота j 1,0 8 состав: смесь нефтяных и пековых 25 обожженных коксов 72,5 твердая фенолформзльдегидная смола 23,5 графит малозольний 3,0 олеиновая кислота 1,0 30 9 состав: смесь нефтяных и пековых обожженных коксов 72,5 твердая фенолформальдегидная смола 22,5 35 графит ! 3,0 олеиновая кислота 1,0 Технологическая смазка - олеиновая или стеариновая кислоты или их соли, не являются обязательным компонентом ком- 40 позиции. Технологическая смазка может наноситься непосредственно на формы, в том числе, в автоматическом режиме. Текучесть композиции определялась г-э ОСТ 11.023.002-77 "Пресс-материалы органи- 45 ческие, полимерные. Метод определения текучести". Результаты получены следующие: Состав № 1 к - 23 см Состав № 2 - 20 см Состав N 3 - 18 см Состав № 4 - 16 см ? Состав № 5к - 7 см Состав Kb 6 - 19 см 50 Состав № 7 - 18 см Состав № 8 - 17 см Состав № 9 - 16 см. Так как текучесть композиции с соотношением компонентов состава Г* 5 недостаточна для получения деталей методом литья, даль- 55 нейшие исследования по ней не проводились. Новая полимерная углеграфитная композиция с применением в качестве наполнителя смеси нефтяных и пековых обожженных коксов и малозольного графита имеет большую текучесть в расплавленном состоянии, по сравнению с известной композицией. Длительность цикла изготовления деталей значительно уменьшается, а твердость изменяется мало и составляет около 60 HRT30. Например, длительность цикла изготовления втулки толщиной стенки 14 мм из заявляемой композиции методом литья составила 4 мин, а методом прессования около 20 минут. Уменьшились при этом существенно и трудозатраты (2...3 раза). Использование в качестве основного ингредиента - наполнителя смеси нефтяных и пековых обожженных коксов и некондиционных материалов электродного производства значительно удешезляет производство заявляемой композиции. Образцы материала подвергались триботехническим испытаниям по методике трибоцентра ИМПС АН БССР 74-82 на машине трения типа СМТ-1. В качестве контртела использовался ролик из стали 45, с твердостью рабочей поверхности HRCa = =45, шероховатостью Rn = 0,15 - 0,20 мм. Прочность на сжатие определялась по ГОСТ 4651-82. Твердость определялась по шкале Супер Роквелл HRT30 и составила не менее 60 HRT30. Результаты триботехнических испытаний и испытаний на прочность при сжатии приведены в таблицах 2, 3, 4. Анализ результатов испытаний опытных образцов из заявляемой композиции и прототипа, представленных в таблицах 2, 3, 4 , показывает, что содержание связующего свыше 27,0% при незначительном повышении текучести и прочности существенно снижает износостойкость. В то же время, повышение содержания наполнителя свыше 75% (состав № 5) резко снижает текучесть композиции, делая ее практически непригодной для получения деталей литьевым методом. Установлено, что увеличение содержания графита свыше 3% значительно снижает износостойкость деталей. Физико-механические показатели деталей из материала прототипа находятся на низком уровне. Олеиновая кислота, равнозначно как и стеариновая или их соли, необходима для лучшего извлечения деталей из форм. Заметного влияния на другие показатели композиции она не оказывает Таблица 1 Характеристика фенолформальдегидных смол по ГОСТ 18694-80, используемых для производства углепластиковой антифрикционной композиции КМ-ЗН Наименование показателей 1. Внешний вид Нормы для различных марок фенолформальдегидных смол 1 СЙ-342А СФ-015 СФ-010 новолачнэя новолачная новолачная Порошок, чешуйки или крошка от Порошок, чешуйки, крошки или ку- Порошок, чешуйки, крошки или кусветло-зеленого до темно-корич- ски неопределенной формы, мас- ски неопределенной формы, масневого цвета без посторонних сой не более 1 кг, черного цвета безсой не более 1 кг, от желтого до включений. посторонних включений. Точечные коричневого цвета без посторонвключения заполимеризовавшей- них включений. Точечные включеся смолы не являются посторонни- ния залолимеризовавшейся смолы ми. не являются посторонними. 2. Массовая доля нерастворимых примесей, не более, %. 3. Динамическая вязкость раствора смолы, МПа-С 90-180 4, Массовая доля свободного фено8,0 ла, не более, %. 5. Температура каплепадения, °С. 95-105 6. Время желатинизации, сек. 360-420 7. Массовая доля воды, не более, % 1.5 8. Высота свободного расширения образца, мм не менее 50 9. Текучесть, см 18-20 30-70 -4 О 4,0 6,0 105-115 40-100 80-120 80-120 1.5 2,0 і не менее 50 10-12 12-15 оо _ ~ • Та бл и ц а 2 Физико-механические показатели образцов, полученных из заявляемой композиции с использованием резольной смолы СФ-342А Состав комP/V = 0.25/0,25 позиции Скорость Коэффици- Температу{по тексту изнашива- ент трения ра поверхописания) ния, мг/ч ностного трения,°С 1 0,07 0,21 47 2 0,045 0,15 38 0.04 0,12 3 . 40 - 0.04 4 0,12 40 _ g ___ 0.05 ' - 0,11 38 0.05 0,12 41 7 8 0,06 0,12 42 9 0,06 0,12 42 Скорость изнашивания, мг/ч П р и м е ч а н и е : Р - давление в контакте, МПа; • - скорость скольжения, м/с. V 0.35 0.20 0.18 0,18 0.19 0.20 0.21 0,21 P/V = 0,5/1,0 Коэффици- Температуент трения ра поверхностного трения,°С 0.22 68 0.16 64 0,13 60 0,13 59 __ б 1 — 0.14 0,15 61 0,15 62 0,14 62 Скорость изнашивания, мг/ч 0,71 0,55 0,46 0,46 0,47 0.49 0,48 0,43 P/V- 1.0/1,0 Коэффици- Температуент трения ра поверхностного трения,°С 0,23 186 0,16 170 0,13 155 0.12 152 — 0,14 161 0,15 165 0.15 165 0.14 160 Прочность на сжатие, МПа 150 145 140 137 ~~ 135 135 132 125 N3 -si о Таблица 3 Физико-механические показатели образцов, полученных из заявляемой композиции с использованием новолачной смолы СФ-010 P/V» 0,25/0,25 P/V = 0,5/1,0 Состав композиции Скорость Коэффици- Температу- Скорость Коэффици(по тексту изнашива- ент трения ра поверх- изнашива- ент трения описания) ния, мг/ч ностного ния, мг/ч трения,°С 1 0,07 0,17 48 0,23 0,16 37 2 0,04 0,14 0,17 0,14 41 0,17 0.12 0,04 0,12 3 40 0,17 0,12 4 0,04 0,12 5 40 0,11 0,19 0,13 0,05 42 0,05 0,11 0,18 0,13 6 42 0,14 7 0,19 0,06 0,12 42 0.19 0,14 0,06 0,12 і 8 Прочность P/V= 1,0/1,0 Температу- Скорость Коэффици- Температу- на сжатие, МПа ра поверх- изнашива- ент трения ра поверхностного ния, мг/ч ностного трения, °С трения,°С 160 0,16 69 0,70 140 155 132 64 0,56 0,14 149 0,12 136 63 0,53 61 0,53 0,12 135 147 0,13 136 145 ' 59 0,55 143 130 60 0,56 0,13 143 0,54 0,14 128 62 140 127 0,54 0,14 " 61 ГО о П р и м е ч а н и е : Р- давление в контакте, МПа; V - скорость скольжения, м/с. ГО Таблица 4 Физико-механические показатели образцов, получаемых из заявляемой композиции с использованием новолачной смолы СФ-015 Состав комP/V = 0,25/0,25 позиции Скорость Коэффици- Температу(по тексту изнашива- ент трения ра поверхописания) ния, мг/ч ностного трения,°С 1 0,06 0,16 42 0,14 2 0,05 40 0,14 37 3 - 0,05 4 0,04 0,11 36 0,12 5 0,05 38 6 0.05 0.12 39 7 0.12 0.05 36 0,04 0,12 36 8 Скорость изнашивания, мг/ч П р и м е ч а н и е : Р - давление в контакте, МПа; V - скорость скольжения, м/с. 0.20 0,18 0,18 0,15 0,17 0,17 0,16 0.15 P/V = 0,5/1,0 Коэффици- Температуент трения ра поверхностного трения,°С 0,14 70 0,13 66 0,13 65 0.11 59 0,11 61 0.11 63 0,11 60 0,11 60 Скорость изнашивания, мг/ч 0,60 0,43 0,47 0,42 0.40 0.41 0,38 0,41 P/V- 1,0/1,0 Коэффици- Температуент трения ра поверхностного трения,°С 0,14 185 О.ТЗ 172 0,13 167 0.12 155 0,12 150 0,12 145 0,11 138 0,11 135 Прочность на сжатие, МПа 145 140 138 135 135 132 130 127 -J о 270 Упорядник А ігнатковз Замовлення 502 Техред М.Моргентал Коректор Т.Лазорєнко Тираж Підписне Державне патентне відомство України, 254655, ГСП, Кмїв-53 " s*ca пл., 8 , Вмробничо-видавничий комбінат "Патент", м Ужгород, вул Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюAntifriction composition

Автори англійськоюMalykhin Yurii Vasyliovych, Hotlib Zoia Oleksandrivna, Seniushov Volodymyr Mykhailovych

Назва патенту російськоюАнтифрикционная композиция

Автори російськоюМалихин Юрий Васильевич, Готлиб Зоя Александровна, Сенюшов Владимир Михайлович

МПК / Мітки

МПК: C08K 5/09, C08K 5/01, C08K 3/04, C08J 5/16, C08L 61/00

Мітки: композиція, антифрикційна

Код посилання

<a href="https://ua.patents.su/8-270-antifrikcijjna-kompoziciya.html" target="_blank" rel="follow" title="База патентів України">Антифрикційна композиція</a>