Багатоступінчатий спосіб вибілювання целюлози

Номер патенту: 27098

Опубліковано: 28.02.2000

Автори: ШНЕЄВАЙЗЦ Манфред, ПЕТЕР Вальтер, ХЕНДЕЛ Петер, ХЬОГЛІНГЕР Антон, ГЬОТЦИНГЕР Герхард, КУРЦ Фрідрих, РЮКЛ Вілфрід, СІКСТА Херберт, ШРІТТВІЗЕР Альфред

Формула / Реферат

1. Многоступенчатый способ отбелки целлюлозы, преимущественно целлюлозы из лиственных пород древесины с исходной величиной числа Каппа 1 - 15, предпочтительно 1 - 4, или целлюлозы из хвойных пород древесины с исходной величиной числа Каппа 30, предпочтительно 10, включающий обработку целлюлозной суспензией с концентрацией 3 - 20%, преимущественно 7 - 15%, озонсодержащим газом при температуре 15 - 80°С, предпочтительно 40 - 70°С, и рН 1 - 8, предпочтительно 2 - 3, при перемешивании, причем используют газ, содержащий 20 - 300г/м3, предпочтительно 50 - 150г/м3 озона, отличающийся тем, что обработку ведут в смесителе для внутреннего перемешивания с высоким усилием сдвига и озонсодержащий газ подают под давлением 1,1 - 15бар, предпочтительно 1,1 - 10бар.

2. Способ по п.1, отличающийся тем, что объемное соотношение газа и жидкости составляет 1:0,5 - 1:8, предпочтительно 1:1 - 1:6.

3. Способ по пп.1, 2, отличающийся тем, что озонсодержащий газ подают в смеситель с помощью насоса с водным кольцом.

4. Способ по пп.1 - 3, отличающийся тем, что обработку целлюлозной суспензии озонсодержащим газом проводят после щелочной перекисной экстракции или после усиленной перекисью щелочной кислородной экстракции.

5. Способ по пп.1 - 4, отличающийся тем, что после обработки озонсодержащим газом целлюлозную суспензию обрабатывают перекисью или проводят щелочную экстракцию.

6. Способ по пп.1 - 5, отличающийся тем, что образующийся при обработке озонсодержащим газом фильтрат сточных вод, по крайней мере, частично подают в целлюлозную суспензию перед обработкой ее озонсодержащим газом, причем вместе с фильтратом вводят серную кислоту для установки необходимого рН.

Текст

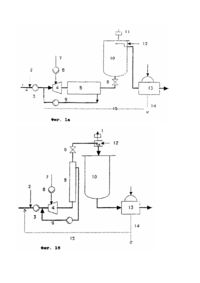

Изобретение относится к целлюлозно-бумажной промышленности, а именно к многоступенчатому способу отбелки целлюлозы, преимущественно целлюлозы из лиственных пород древесины с исходной величиной числа Каппа 1 - 15, предпочтительно 1 - 4, или целлюлозы из хвойных пород древесины с исходной величиной числа Каппа 30, предпочтительно вплоть до 10, с помощью озона; при этом способе целлюлозная суспензия при температуре 15 80°С, предпочтительно 40 - 70°С, и при значениях рН 1 - 8, предпочтительно 2 - 3, вводится в контакт с содержащим озон газом при интенсивном перемешивании или смешении, причем используют газ, содержащий 20 - 300г/м 3, предпочтительно 50 - 150г/м 3, озона и причем используется самое большее 2%мас., предпочтительно 0,05 - 0,5%мас., озона, в расчете на абсолютно сухую целлюлозу. Известен способ отбеливания целлюлозы без использования хлора, следовательно, не загрязняющего окружающую среду, причем отбеленную таким образом целлюлозу можно перерабатывать в бумагу или волокна, а способ осуществляют с помощью озона; на этот способ уже выданы многочисленные патенты; они различаются прежде всего по диапазонам консистенций (концентраций) и реакционным условиям. В принципе, описаны два различных способа: техника высокой консистенции (НС) и низкой консистенции (LC). Отбеливание озоном по способу НС осуществляется при концентрациях массы свыше 25%, в общем, при 35 40%. Так как отбеливание озоном обычно проводится не индивидуально, а в комбинации с другими стадиями отбеливания, и обычные отбеливания с трудом осуществляются при такого рода высоких диапазонах консистенций (концентраций), нужно инвестировать дорогостоящие установки для обезвоживания. Реакция озона с целлюлозой является двухфазной реакций, которая протекает быстро и полностью. Кроме затрат на инвестирование для установок по обезвоживанию, недостатком является также неоднородное и повреждающее целлюлозу поступление озона в НС-область, прежде всего при низких исходных Каппа - значениях. (Относительно значения и определения "Каппа" указывается на патенте США 4229252, столбец 2). Поэтому в литературе даже есть мнение, что нельзя осуществлять отбеливание озоном по способу НС при Каппа-значениях ниже 10). Lindholm C.A., Effect of pulp consistency and ph in Ozonbleaching. 4.4// Paperi ha Pun-Paper and Timber 2/1989; Lindholm C.A., Effect of pulp consistency and ph in Ozonbleaching. 4.2, 1987, Int Oxygen Delignification Conference СанДьего, июнь 7 - 11, 1987/ / Тезисы, с. 155; Lindholm C.A., Effect of pulp consistency and ph in Ozonbleaching. 4.3// Nordic Pulp and Paper Kesearch Journal, 1988, №1. Еще хуже становятся повреждения целлюлозы, когда целлюлозу отбеливают, перед отбеливанием озоном по способу НС, уже с помощью кислорода. Следовательно, альтернативой уровню техники является только отбеливание озоном по LC, когда хотят избежать использования хлорсодержащих, вредных для окружающей среды соединений. По сравнению с отбеливанием озоном по способу НС, однако, расходуется больше озона, осуществление способа сложнее, и необходимо много энергии на перемешивание. Далее реакционные объемы больше, и выше внесение загрязнений. При низкой консистенцией (концентрацией) (L1C) в случае целлюлозы понимают обычно концентрации вплоть до 5 или 6%. В случае отбеливания озоном, однако, преобладает единодушное мнение, что только при концентрациях вплоть до 1%, самое большее 2%, достигаются необходимые результаты. Так, в Патенте США №4216054 заявляется только диапазон консистенции вплоть до 0,7%. Такого рода диапазон консистенции означает, однако, высокие требования к закрытому водному рециклу и таким образом дополнительные капиталовложения. В этом патенте систематически исследуется 1С-технология для крафт-целлюлозы и при этом устанавливается, что реакция озона с целлюлозой ингибируется двумя барьерами: переход озона от газовой фазы в жидкую фазу и переход из жидкой фазы в твердую фаз у, т.е. к волокну. Начиная с минимальной мощности смешения 11kW/м 3, согласно этому патенту, определяющим является второй переход. Способ, указанный выше, известен из патента США 4080249. Энергия на перемешивание, согласно п.5 формулы изобретения, составляет предпочтительно самое большее 18квт/т суспензии целлюлозы. Размер пузырьков содержащего озон газа должен составлять самое большее 3мм. В этом патенте во всех примерах описаны концентрации 1 - 2%, следовательно, речь идет однозначно о LC - способе. В этом патенте заявлено, правда очевидно, чтобы избегать обходов, - диапазон консистенции массы вплоть до 10%, согласно п.6 формулы изобретения, однако, предпочтительны концентрации массы ниже 3%; очевидно, при более высоких значениях могут достигаться только неудовлетворительные результаты. Подобное справедливо также для Патента США 4372812. Здесь в случае отбеливания озоном говорится элементарно о концентрации массы 1 - 40%. В примере осуществления, однако, снова работают только в LC-области, а именно при концентрации массы 1% (см. таблицу 1 этого патента). Этот патент посвящен многостадийному способу отбеливания, при котором только на одной или на нескольких стадиях используется озон, а не способу отбеливания с помощью озона полностью. В качестве прототипа выбран многоступенчатый способ отбелки целлюлозы ("Paperi ja Puu-Paper and Timber", №3, 1980, c.211 - 218), включающий обработку целлюлозной суспензии с концентрацией 3 - 20%, преимущественно 7 15%, озонсодержащим газом при температуре 15 - 80°С, предпочтительно 40 - 70°С, и рН 1 - 8, предпочтительно 2 - 3, при перемешивании, причем используют газ, содержащий 20 - 300г/м 3, предпочтительно 50 - 150г/м 3 озона. Однако известный способ недостаточно эффективен при отбелке целлюлозы в диапазоне средней концентрации массы (МО). В основу изобретения поставлена задача создать такой многоступенчатый способ отбелки целлюлозы, в котором усовершенствование путем изменения условий выполнения действий позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в повышении эффективности при отбелке целлюлозы в диапазоне средней концентрации массы (МС). Достигается это заявляемая изобретением, которое характеризуется следующими существенными признаками, направленными на решение поставленной задачи и достаточными для достижения технического результата во всех случаях, на которые распространяется объем правовой охраны. В соответствии с изобретением заявляется многоступенчатый способ отбелки целлюлозы, преимущественно целлюлозы из лиственных пород древесины с исходной величиной числа Каппа 1 - 15, предпочтительно 1 - 4, или целлюлозы из хвойных пород древесины с исходной величиной числа Каппа 30, предпочтительно 10, включающий обработку целлюлозной суспензии с концентрацией 3 - 20%, преимущественно 7 - 15%, озонсодержащим газом при температуре 15 – 80°C, предпочтительно 40 – 70°С, и рН 1 - 8, предпочтительно 2 - 3, при перемешивании, причем используют газ, содержащий 20 - 300г/м 3, предпочтительно 50 - 150г/м 3 озона, причем в отличие от прототипа согласно изобретению обработку ведут в смесителе для внутреннего перемешивания с высоким усилием сдвига и озонсодержащий газ подают под давлением 1,1 - 15бар, предпочтительно 1,1 - 10бар. Диапазон средней концентрации массы дает то преимущество, что реакционные резервуары по сравнению с отбелкой при низкой концентрации массы (LC) могут выполняться по размеру меньше, однако, с другой стороны, несмотря на это. не требуются никакие дорогостоящие установки для обезвоживания, как в случае отбелки при высокой концентрации массы (PC). Благодаря применению давления при одновременном интенсивном перемешивании, соответственно, смешении неожиданно теперь также в МС - области достигаются хорошие результаты: происходит гомогенная и мягкая, однако, все - таки эффективная реакция целлюлозы с озоном. Необходимая энергия смешения меньше, чем в случае LC. Реакция озона с целлюлозой протекает гомогеннее, чем в случае LC. Повреждение целлюлозы - измерено по вязкости и DP-распределению - даже при очень низких Каппа значениях отчетливо меньше, чем в случае НС и, по крайней мере, сравнимо с LC. Удельный расход озона (расход О3 на единицу Каппа) отчетливо меньше, чем в случае LC. Существующие установки можно относительно легко переоснастить: кроме регулирующего рН подкисления (которое также необходимо было бы для ЛС и НС) требуется лишь капиталовложение на МС-насос а МС-смеситель. Возврат сточной воды и повторное использование отходящих реакционных газов с содержанием остаточного озона возможно, так что способ не загрязняет окружающую среду. Рассматривая в целом (необходимая энергия смешения, используемое количество озона и необходимые устройства), способ очень рентабелен. Дальнейшее преимущество достигается тогда, когда предлагаемый в изобретении способ осуществляется в виде многостадийного способа отбеливания, чем одна стадия озонирования. Так как именно в большинстве не отбеливающих озоном стадий (например, отбеливание кислородом) чаще всего работают в МС-области, консистенция целлюлозы не нуждается более в изменении, как до сих пор между отдельными стадиями, так что весь способ становится рентабельнее. Правда, из Патента Австрии 380496 уже известно осуществление отбеливания озоном под давлением. При этом способе целлюлозная суспензия интенсивно вводится в контакт в LC-области (2,5 - 4,5% консистенция массы) с содержащим озон газом под давлением (в примере осуществления 4 бара). Затем целлюлозу обезвоживают до концентрации массы 10 - 30%. причем как во время обезвоживания, так и также по меньшей мере спустя 20 мин после этого целлюлоза выдерживается под тем же самым давлением и при той же самой температуре. Согласно этому патенту затем происходит дополнительная реакция, которая, однако, обусловлена тесным контактом LC-целлюлозы с содержащим озон газом. В противоположность этому, согласно настоящему изобретению найдено, что также МСцеллюлозу можно успешно обрабатывать непосредственно содержащим озон газом, поскольку последний находится под давлением и одновременно все интенсивно перемешивается или смешивается. Благодаря этому отпадает разбавление и обезвоживание суспензии целлюлозы, как это предусмотрено согласно патенту Австрии 380496 (см. с.3, строки 19 - 20, и 35 - 36). Для того, чтобы достичь оптимальных результатов, целесообразно, когда объемное соотношение газ:жидкость составляет 1:0,5 - 1:8, предпочтительно 1:1 - 1:6. Для сжатия содержащего озон газа предпочтительно применяются охлажденные компрессоры, предпочтительно насосы с водным кольцом. Предпочтительно для интенсивного перемешивания или смешения применяют мешалку с высоким усилием сдвига. Мешалки с высоким усилием сдвига известны и в настоящее время используются для самых различных применений, так, например, для приготовления дисперсий для крашений (Патент ФРГ А-2406430), для приготовления порошка ПВХ-смолы (Патент США А-3775359) и для приготовления полутвердых эм ульсий (Патент США А-3635834). Также уже известно их использование для суспензий целлюлоз (патент Японии А-63099389). Мешалка с высоким усилием сдвига имеет пластины с выпуклостями, которые расположены на известном расстоянии друг от друга. Благодаря этому не происходит никакого размалывания, а осуществляется тщательное перемешивание. Целесообразно, когда способ осуществляется многократно последовательно, причем в случае необходимости время от времени осуществляется щелочная экстракция. Щелочную экстракцию при этом можно осуществлять при применении кислорода или перекиси. Это многократное осуществление на практике можно просто обеспечивать тем, что часть целлюлозы извлекают из реакции и еще раз подают в мешалку с высоким усилием сдвига, так что получается цикл. Предпочтительно, чтобы способ осуществлялся после усиленной кислородом и/или перекисью экстракции, в случае необходимости после щелочной стадии с перекисью и/или чтобы затем следовала стадия с перекисью или щелочная экстракция. На перекисной стадии можно применять также кислород. Наконец, также целесообразно, когда выделяющийся при обработке озоном фильтрат сточных вод по крайней мере частично подается в суспензию целлюлозы, прежде чем, он будет введен в контакт с содержащим озон газом, причем вместе с фильтратом сточных вод также подается необходимая для установления желательного рН-значения кислота, в особенности серная кислота. Так как фильтрат сточных вод кислый, то таким образом можно экономить кислоту; одновременно фильтрат сточных вод подается для рационального применения, так что о нем не нужно заботиться, соответственно, его не нужно спускать, поскольку он вреден для окружающей среды. Если целлюлоза из древесины хвойных пород с исходными Каппа-значениями вплоть до 30, соответственно вплоть до 10, подвергают в изобретении способу, Каппа-значения достигаются ниже 10, соответственно, ниже 5. Если целлюлозы из древесины лиственных пород с исходными Каппа-значениями 15 - 1, соответственно, 4 - 1, подвергают предлагаемому в изобретении способу, то достигаются Каппа-значения 12 - 0,05, соответственно, 1,5 0,5. Исходная белизна 50 - 80% соответственно, 70 - 80%, повышается по крайней мере до 65 - 90%, соответственно, 75 - 90%. В случае предлагаемого в изобретении способа предпочтительно, чтобы можно было устанавливать молекулярно-весовое распределение целлюлоз для изготовления искусственных волокон. Кроме того, путем вариации рН-значения, используемого количества озона и температуры можно достигать необходимой для дальнейшего использования целлюлозы вязкости, IP-распределения и реактивности, определяемой по коэффициенту фильтрации. Изобретение поясняется подробнее руководствуясь чертежами, где на фиг.1а и 1б изображены установки, которые пригодны для осуществления предлагаемого в изобретении способа. Цифрой 1 обозначена подача целлюлозы для отбеливания озоном из одной из предшествующи х стадий отбеливания, например отбеливания кислородом и/или перекисью с последующей щелочной экстракцией. Кислый фильтрат сточных вод 14, который получается в конце стадии отбеливания озоном, подается в суспензию целлюлозы, чтобы установить концентрацию массы и использовать содержание остаточной кислоты. Одновременно осуществляют регулирующее рН добавление кислоты 2, которым устанавливают рН значение. Благодаря МС-насосу 3 суспензия целлюлозы подается в МС-смеситель 4, который представляет собой мешалку с высоким усилием сдвига. Содержащий озон газ 7 сжимается в компрессоре 8 и вводится в МС-смеситель 4 под давлением. В МСсмесителе 4 происходит тщательное, быстрое смешение суспензии и содержащего озон газа 7. Реакция в реакторе, который выполнен в виде реакционной трубы 5, осуществляется далее под давлением. В конце реакционной трубы 5 предусмотрена рециркуляция 9 (в форме трубы и насоса} реакционной смеси, чтобы в случае необходимости многократно подвергать суспензию целлюлозы операциям предлагаемого по изобретению способу. На рис.1 а и 1б представлено введение обработанной газом суспензии в обычную колонну для отбеливания 10. Это не обязательно необходимо согласно изобретению. При этом есть различие между колонной, работающей по принципу снизу-вверх, и колонной, работающей по принципу сверху-вниз. В случае колонны "снизу-вверх" (рис.1а) находящаяся под давлением суспензия газ - вещество с или без дросселя 6 направляется в колонну для отбеливания 10, где еще может иметь место дополнительная реакция. В области вывода веществ происходит снятие давления, и отработавший газ выводится через вывод для отработавших газов 11. Суспензия целлюлозы, не находящаяся уже под давлением, смешивается с водой - разбавителем и из колонны для отбеливания 10 выводится к промывочному фильтру 13. Образующийся при этом фильтрат сточных вод 14 через возврат сточных вод 15 возвращается в подвод целлюлозы 1. При применении колонны "сверху-вниз" (рис.1б), выходящая из реакционной трубы 5 обработанная газом суспензия проходит через дроссель 6 и затем в установке для дегазации 16 давление снижается до атмосферного. Вывод вещества в колонну для отбеливания 10 также происходит путем добавки воды - разбавителя 12. Обедненный озоном, отработавший газ также подается на выход через устройство для обработки отработавшего газа, например, в устройство для каталитического или термического разложения озона. Образующийся в устройстве для обработки отработавшего газа 11 кислород может использоваться в стадии отбеливания кислородом и избыток кислорода после соответствующи х стадий очистки возвращается в генератор озона. Если кислород не используется в стадии отбеливания кислородом, то его можно рециркулировать в совокупность после необходимых стадий очистки. Благодаря рециркуляции сточной воды и отработавшего газа можно в особенности при высоких температурах способа также экономить некоторое количество энергии. Время пребывания целлюлозной суспензии в реакционной трубе 5 и в трубе для отбеливания 10 составляет в каждом случае менее 3ч, обычно менее 1ч, предпочтительно даже менее, чем 5мин. В следующих примерах, смотря по обстоятельствам, целлюлозу для получения искусственных волокон для изготовления книг или целлюлозу из хвойной древесины для изготовления бумаги после обычной, усиленной перекисью кислородной экстракции подвергают предлагаемому согласно изобретению отбеливанию озоном. Пример 1. Целлюлоза имеет после усиленной перекисью кислородной экстракции (ЕОР-стадия) следующие характеристики: Каппа, непромытой 2,1 Каппа, промытой 1,9 Белизна 76% (Elrepho) Вязкость 255мП CSB-сопутствующей 5г/кг целлюлозы, сточной воды: абсолютно сухой Ее подвергают отбеливанию озоном со следующими параметрами: Давление 5,2бара Концентрация массы 10% Температура 47°С рН знамение 2,3 Уд. использование О3 1,82 О3/кг Уд. расход O3 1,69г/кг Концентрация' озона в свежем газе 76,8мг/норм.л. Концентрация озона в отработавшем газе 5,2мг/норм.л Время реакции 120сек Время смешения. 20сек Vg /V1 1/3,2 (при 5,2 бара Число оборотов мешалки с высоким усилием сдвига 1700об/мин. Отбеленная целлюлоза имеет следующие характеристики: Каппа 0,9 Дельта-Каппа 1,85 О3-расход/дельта Каппа 0,91 Белизна 83,5% Дельта белизны 7,5 Вязкость 214мП Дельта вязкости 41мП Пример 2. Целлюлоза имеет те же характеристики, как и в примере 1, со следующим исключением: Каппа, непромытой: 2,9. Ее подвергают отбеливанию озоном со следующими параметрами: Давление 5,0бар Концентрация массы 9,5% Температура 50°С РН 2,5 Уд. использование озона 1,60г/кг Уд. расход озона 1,57г/кг Концентрация озона в свежем газе 79,7мг/норм.л Концентрация озона в отработавшем газе мг/норм.л 1,3 Время реакции 120сек Время смешения 20сек Vg /V1 1/2,6 (при 5,0бар) Число оборотов мешалки с высоким усилием сдвига 3200/мин Отбеленная целлюлоза имеет следующие характеристики: Каппа 1,25 Дельта Каппа 1,65 О3 - расход/дельта Каппа 0,95 Белизна 82,5% Дельта белизны 6,5 Вязкость 227мП Дельта вязкости 28мП Пример 3. Целлюлоза имеет следующие характеристики: Каппа 1,9 Вязкость 255мП Степень бепизны 76% Ее подвергают отбеливанию озоном со следующими параметрами: Давление 5бар Концентрация массы 10% Температура 50°С рН значение 5,0 Уд. использование О3 1,5г/кг Уд. расход О3 1,13г/кг Концентрация озона в свежем газе 78мг/норм.л Концентрация озона в отработавшем газе 17мг/норм.л Время реакции 120сек Время смешения 120сек 1/2,6 (при Vg /V1 5,2бара) Число оборотов мешалки с высоким усилием сдвига 3200/мин Отбеленная целлюлоза имеет следующие характеристики: Каппа 1,1 Дельта Каппа 0,9 О3 - расход/дельта Каппа 1,25 Белизна 82,0% Дельта белизна 6,0% Вязкость 218мП Дельта вязкости 37мП Пример 4. Та же самая целлюлоза, что и в примере 3, подвергается отбеливанию озоном со следующими параметрами: Давление 5,0бар Концентрация массы 10,7% Температура 23°С рН - значение 2,5 Уд. использование О3 1,6г/кг Уд. расход озона 1,2г/кг Время реакции 120сек Время смешения 120сек Концентрация озона в свежем газе 83,2мг/норм.л Концентрация озона в отработавшем газе 21мг/норм.л Vg /V1 1/2,6 (при 5бар) Число оборотов мешалки с высоким усилием сдвига 3200/мин. Отбеленная целлюлоза имеет следующие характеристики: Каппа 0,60 Дельта Каппа 1,3 О - расход/дельта Каппа 0,91 Белизна 86,3% Дельта белизны 10,3% Вязкость 228мП Дельта вязкости 27мП Различия в свойства х веществ между примером 3 и примером 4 должны быть объяснены исключительно измененным рН значением и измененной температурой. рН-значение, следовательно, пригодно для установления вязкости. Следующие примеры 5 и 6 относятся в сульфитной целлюлозе для изготовления бумаги из древесины хвойных пород. Применялись следующие нормы испытаний для параметров вещества: Разрывная длина ONORM 1 1114 указано в "м" WRA=ДИН 53 115 указано в мНм/м = работа по дальнейшему разрыву вязкость Zellcheming IV/30/62 указано в мПа·10 Пример 5. Сырье имеет следующие исходные характеристики: Каппа (Tappi 236 °S-76) 20,4 Вязкость 1500мПа·10 Степень белизны (Elreplo) 49,7% Разрывная длина (24°SR) 8900м Разрывная длина (41°SR) 9200м WRA (24°SR) 1143мНм WRA (41°SR) 1010мНм/м Сопротивление продавливанию (24°SR) 4,4кг/см 2 Сопротивление продавливанию (41°SR) 4,2кг/см 2 Отбеливание. Отбеливание осуществляется с помощью последовательности операций: ЕОР-Z1-РЕ 1-Z2-РЕ 2 (ЕОР - усиленная перекисью щелочная кислородная обработка; Z - обработка озоном; РЕ щелочная перекисная обработка). а) В МС-смесителе осуществляют для загрузки целлюлозы ЕОР-стадию при следующи х условия х: 2,0% /абсолютно Использование NaOH сухое ве щество 2,0% /абсолютно Использование Н2О2 сухое ве щество Использование О2 2бара Концентрация массы 10% Время пребывания 3ч Температура 80°С При этом получают следующие параметры для целлюлозы: Каппа 6,6 Степень белизны 75,5% Вязкость 1498мПа·10 Разрывная длина 7800м (24°SR); 8300м (37°SR) WRA 810мНм/м (24°SR); 1057мНм/м (37°SR) Сопротивление продавливанию 3,3кг/см 2(24°SR); 3,5кг/см 2 (37°SR) С этим ЕОР - предварительно отбеленным веществом осуществляют остаточн ую последовательность Z1-РЕ1-Z2РЕ2 на трех различных видах \/1 , V2 , V3. б) стадия озонирования - 1(Z1). Параметры первого отбеливания озоном и характеристики целлюлозы после первого отбеливания озоном следующие: Параметр V1 V2 V3 Концентрация массы, % 8,5 8,2 9 Давление, бар 5,6 5,6 5,6 Температура, С 20 31 44 рН-значение 2,5 2,5 2,5 Время смешения, с 15 15 15 Время реакции, с 120 120 120 Число оборотов 3200 3200 3200 Уд. использование озона (кг/т) 1,85 1,78 1,94 Уд. расход озона (кг/т) 1,80 1,70 1,86 V1 /Vg (при 5,6бар) 3,1 2.87 2,61 Каппа 4,9 4,5 4,0 Дельта Каппа/О3 расход 0,94 1,2 1,40 Степень белизны, % 73,0 73,4 73,2 Вязкость (мПа·10) 1048 971 976 в) РЕ2 - Стадия Параметры первой щелочной перекисной обработки и характеристики целлюлозы после обработки следующие: Параметр V1 V2 V3 NaOH - использование (% в расчете на абсолютно сухую целлюлозу) 1,0 1,0 1,0 использование Н2О2 ( - " - ) 0,7 0,7 0,7 Концентрация массы, % 10 10 10 Время пребывания, ч 2 2 2 Температура, °С 65 65 65 Каппа 3,2 3,2 2,7 Степень белизны, % 83,5 84,3 85,2 Вязкость, мПа•10 1047 981 972 г) Стадия озонирования – 2 (Z2) Параметры второго отбеливания озоном и характеристики целлюлозы после второго отбеливания озоном следующие: Параметр V1 V2 V3 Концентрация массы, % 8 8 8 Давление, бар 5,6 5,6 5,6 Температура, °С 21 33 45 рН-значение 2,5 2,5 2,5 Время смешения, с 15 15 15 Время реакции, с 120 120 120 Число оборотов мешалки, мин 3200 1800 3200 Уд. использование озона, кг/т 2,70 2,38 2,34 Уд. расход озона, кг/т 2,06 1,85 1,92 V1 /Vg (при 5,6бар) 2,5 2,6 2,5 Каппа 1,24 1,19 1,19 дельта Каппа (расход озона) 0,95 1,08 0,79 Степень белизны, % 82,3 83,9 83,5 Вязкость, мПА·10 679 581 631 д) РЕ2-стадия Параметры второй щелочной обработки целлюлозы и характеристики целлюлозы после обработки следующие: Параметр V1 V2 V3 Использование NaOH, % (в расчете на абсолютно сухую целлюлозу) 0,7 0,7 0,7 Использование H2О2 ( - " - ) 0,5 0,5 0,5 Концентрация, % 10 10 10 Температура, °С 65 65 65 Каппа 0,6 0,6 0,6 Степень 90,6 90,6 90,0 белизны,% Вязкость, мПа•10 650 583 577 Разрывная длина (°SR) м 7600 (20) 7900 (21) 7500 (20) (°SR) м 8000 (34) 8200 (36) 8000 (35) WRA (°SR) мНм/м 1043 (20) 1080 (21) 1060 (20) (°SR) мНм/м 1100 (34) 1040 (36) 1047 (35) Сопротивление продавливани ю (°SR) кг/см 2 3,13 (20) 3,30 (21) 3,27 (20) (-"- ) 3,50 (34) 3,37 (36) 3,43 (35) Величины прочности соответствуют при чрезвычайно высокой степени белизны (более 90%) и низкой величины вязкости, прочности стандартным образом отбеленной целлюлозы (под "стандартным образом отбеленной" понимают последовательность операции С-РЕ-Н-Н. При этом "С" - отбеливание хлором и "Н" - отбеливание гипохлоритом). Пример 6. То же самое сырье, как и в примере 5 (сульфитная целлюлоза для изготовления бумаги из хвойной древесины) подвергают последовательности отбеливания EOP-Z-PE при пониженных требованиях к степени белизны. Изменяют условия (V4, V5) конечного отбеливания (РЕ) с целью достичь степени белизны более, чем 85% при по возможности высоких значениях прочности. а) ЕОР - отбеливание осуществляется как в примере 5. б) Отбеливание озоном (Z) Параметры отбеливания озоном и характеристики целлюлозы после отбеливания озоном следующие: Параметр Концентрация массы, % 12 Давление, бар 6,2 Температура, °С 24 рН-значение 2,5 Время смешения, с 15 Время реакции, с 120 Число оборотов МС-смесителя, мин 1700 Уд. использование озона, кг/т 2,62 Уд. расход озона,КГ/Т 2,37 V1 /Vg 2,56 Каппа 3,7 Дельта Каппа /О3-расход 1,22 Вязкость, мПа·10 771 Степень белизны, % 75,7 в) РЕ - С тадия Параметры щелочной обработки перекисью и характеристики целлюлозы после обработки следующие: Параметр V4 V5 Использование NaOH % (в расчете на абсолютно сухую целлюлозу) 2,5 2,5 Использование Н2О2 ( - " -) 1,0 1,5 Концентрация массы, % 10 10 Время пребывания, ч 3 3 Температура, °С 65 65 Магниевые соли, % 0,2 0,2 Каппа 2.0 1,6 Степень белизны, % 86,2 87,0 Вязкость, мПА·10 904 713 Разрывная длина, (°SR), м 7900 (23) 7800 (21) М 8200 (34) 8100 (35) WRA (°SR), мНм/м 1020 (23) 1030 (21) Сопротивление продавливанию (°SR), кг/см 2 3,40 (23) 3,3 (21) Величины прочности отбеленной в три стадии целлюлозы соответствуют по существу таковым отбеленной пятикратно целлюлозы. Это указывает на то, что при последовательном применении менее специфических количеств озона прочностные свойства целлюлозы не меняются, однако, все-таки достигаются очень высокие степени белизны.

ДивитисяДодаткова інформація

Назва патенту англійськоюMulti-stage method for cellulose bleaching

Назва патенту російськоюМногоступенчатый способ отбеливания целлюлозы

МПК / Мітки

МПК: D21C 9/147

Мітки: спосіб, вибілювання, багатоступінчатий, целюлози

Код посилання

<a href="https://ua.patents.su/8-27098-bagatostupinchatijj-sposib-vibilyuvannya-celyulozi.html" target="_blank" rel="follow" title="База патентів України">Багатоступінчатий спосіб вибілювання целюлози</a>

Попередній патент: Заміщені піроли, що мають активність інгібіторів протеінкінази с, а також їх фармацевтично прийнятні кислотно-адитивні солі і фармацевтична композиція

Наступний патент: Антрациклінові глікозиди та їх фармацевтично прийнятні кислотно-адитивні солі, спосіб їх одержання, похідні 1,6-дийод-3-оксапентану та спосіб їх одержання

Випадковий патент: Гумово-металева опора