Спосіб відновлення дрібнодисперсного залізоокисного матеріалу у псевдозрідженому шарі та установка для його здійснення

Номер патенту: 27764

Опубліковано: 16.10.2000

Автори: Целлер Зігфрід, МІЛІОНІС Константин, ЧЕРМАК Карл, Шенк Йоханнсен Леопольд, УІПП Рой Хуберт мол.

Текст

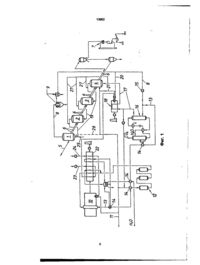

1 Способ восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, включающий паровую конверсию природного газа, смешивание конвертированного газа с колошниковым, очистку от СОг, нагрев и подачу полученного смешиванием восстановительного газа в зону восстановления, отличающийся тем, что очистке от СОг подвергают восстановительный газ после смешивания, при этом газы смешивают в соотношении, обеспечивающем содержание Нг а восстановительном газе в пределах 4575%, а содержание СО в пределах 10-20%. 2. Способ по п 1, отличающийся тем, что соотношение пара и природного газа в процессе конверсии поддерживают равным 2,5-3,5. 3 Способ по п 1 или п 2, отличающийся тем, что содержание СН4 в восстановительном газе поддерживают равным 8-35%. 4. Способ по п 1 или п. 2, или п 3, отличающийся тем, что восстановление осуществляют в нескольких расположенных последовательно друг за другом зонах с лсевдоожиженным слоем с подводом материала и восстановительного газа противотоком от одной зоны восстановления к другой, причем в последнюю по ходу восстановительного газа зону дополнительно вводят кислород. 5 Способ по п. 1 или п. 2, или п 3, или п 4, отличающийся тем, что при необходимости в зоны восстановления, следующие за первой по ходу газа зоной, дополнительно подают свежий восстановительный газ в количестве 5-15%. 6 Способ по п 1 или п 2, или п 3, отличающийся тем, что восстановление осуществляют в не скольких расположенных последовательно друг за другом зонах с псевдоожиженным слоем, причем в первой по ходу движения материала зоне осуществляют подогрев материала исключительно за счет колошникового газа, отходящего из последовательно расположенных последующих зон восстановления 7 Установка для восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, содержащая, по меньшей мере, один реактор с псевдоожиженным слоем, оборудованный загрузочным и разгрузочным средствами, трубопроводами восстановительного и колошникового газов, печь для конверсии с трубопроводами природного и конвертированного газов, последний из которых соединен с трубопроводом колошникового газа, и скруббер для удаления СОг, отличающаяся тем, что скруббер для удаления СОг установлен в трубопроводе восстановительного газа между реактором псевдоожиженного слоя и местом соединения трубопроводов колошникового и конвертированного газов 8 Установка по п 7, отличающаяся тем, что она содержит множество реакторов с псевдоожиженным слоем, расположенных последовательно друг за другом и соединенных между собой противоположно направленными перегрузочными узлами и трубопроводами восстановительного газа, при этом последний по ходу движения восстановительного газа реактор снабжен трубопроводом, соединенным с источником кислорода. 9 Установка по п 8, отличающаяся тем, что последний по ходу движения восстановительного газа реактор псевдоожиженного слоя снабжен трубопроводом, соединенным с источником природного газа 10 Установка по п 7 или п 8, или п. 9, отличающаяся тем, что каждый реактор псевдоожиженного слоя, кроме первого по ходу восстановительного газа, снабжен дополнительным трубопроводом подачи свежего восстановительного газа 11 Установка по п 10, отличающаяся тем, что она содержит последовательно соединенные четыре реактора с псевдоожиженным слоем СМ О 1 см О) 27764 Изобретение относится к способу и установке для прямого восстановления мелкодисперсного, содержащего оксид железа, материала с псевдоожижением, в котором конвертированный газ смешивают образующимся при прямом восстановлении колошниковым газом и в качестве восстановительного газа подают в зону восстановления с псевдоожиженным слоем, а также к устройству для осуществления способа. Наиболее близким по технической сущности и достигаемому результату является способ восстановления мелкодисперсного железоокисного материала в псевдоожиженом слое, включающий паровую конверсию природного газа, смешивание конвертированного газа с колошниковым, очистку от СОг, нагрев и подачу полученного смешанного газа в зону восстановления, известный из патента США А-5 082 251, в котором обогащенную железом мелкую руду восстанавливают в системе из последовательно расположенных реакторов с псевдоожиженным слоем с помощью восстановительного газа при повышенном давлении. Таким образом, полученный порошок железа затем подвергают горячему или холодному брикетированию. Восстановительный газ получают путем каталитической конверсии обессеренного и предварительно подогретого природного газа с перегретым водяным паром. Затем газ охлаждают примерно до 425°С в теплообменнике. После этого путем СО-конверсии с помощью катализатора на основе оксида железа в восстановительном газе повышают долю водорода согласно следующему уравнению: Н2О+ССКЮ2+Н2 Затем образующиеся газы очищают в скруббере для СОг, в результате чего восстановительный газ содержит более чем 90% Нг, очень незначительную долю СО и СОг, НгО, N2 и СНЦ. Этот газ смешивают с только частично израсходованным восстановительным газом (колошниковый газ), нагревают до 850°С и в три стадии (три реактора) в противотоке восстанавливает мелкую РУДУДвижение руды начинается с высушивания и последующего просеивания. Затем руда попадает в реактор предварительного подогрева, в котором сжигается природный газ. В трех последующих реакторах мелкая руда восстанавливается при повышенном давлении. Таким образом, данная установка для восстановления мелкодисперсного железоокисного материала в псевдоожиженом слое содержит, по меньшей мере, один реактор с псевдоожиженым слоем, оборудованный загрузочным и разгрузочным средствами, трубопроводами восстановительного и колошникового газов, печь для конверсии с трубопроводами природного и конвертированного газов, последний из которых соединен с трубопроводом колошникового газа, и скруббер для удаления СОг. При атом способе восстановительный газ содержит очень высокую долю водорода, так что восстановление мелкой руды здесь протекает исключительно по реакции которая сильно эндотермична. Эта сильно эндотермическая реакция имела бы вызвать значительное снижение температуры в реакторах. Для предотвращения этого в известном способе вынуждены повышать удельный расход восстановительного газа на тонну губчатого железа значительно выше термодинамически необходимого минимального количества газа, так что температура реакции в последнем реакторе превышает 700 С. Задачей изобретения является создать способ и установку для более экономичного восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, позволяющие использовать химический потенциал восстановительного газа для снижения потребности а энергии. В частности, уменьшить производственные расходы, в том числе энергетические затраты, например, на величину более, чем 30%. Эта задача согласно изобретению решается тем, что в известном способе восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, включающем паровую конверсию природного газа, смешивание конвертированного газа с колошниковым, очистку от СОг, нагрев и подачу полученного смешиванием восстановительного газа в зону восстановления, очистке от СОг подвергают восстановительный газ после смешивания, при этом газы смешивают в соотношении, обеспечивающем содержание Нг в восстановительном газе в пределах 45-75% предпочтительно 50-65%, а содержание СО в пределах от 8 до 35%, преимущественно 10-20%. Согласно изобретению, восстановление медной руды осуществляют не исключительно по описанной выше сильно эндотермической реакций с Нг, а дополнительно по реакции: Fe2O3+3CO=2Fe+3CO2+AH, которая экзотермична. Образующийся при этом СОг не создает никаких проблем, так как он вымывается в скруббере для СОг, через который пропускается колошниковый газ. Реакция СО с водородом по уравнению: в способе по изобретению не является недостатком, так как метан образуется только в очень незначительной концентрации и не создает проблем. Далее, существенно то, что содержание СО ограничено величиной 20%. Если содержание СО выше этой величины, то это может приводить к проблемам с конструкцией оборудования, поскольку такое содержание может приводить к разрушению трубопроводов, по которым идет этот газ. Благодаря тому, что согласно изобретению колошниковый газ вместе с конвертированным газом подвергают очистке от СОг, удается простым путем оптимизировать содержание СО, а именно в том отношении, что имеет место реакция с СО, следовательно, возможно поддерживание нейтральным энергетического баланса (по сравнению с реакцией с Н, которая эндотермична), при котором надежно предотвращается разрушение трубопроводов, по которым идет газ. Из патента ФРГ А-2 526 787 известен способ, согласно которому в реакционный сосуд вводят метан с кислородом. Образование восстановительного газа происходит лишь внутри реактора, к 27764 которому через отдельный трубопровод подводится подвергнутый промывке от СО2 колошниковый газ. Содержание СО составляет от 31,6% на начальной стадии реакции до 18,3% на конечной ее стадии. Таким образом, в среднем оно значительно превышает максимальный уровень по изобретению. Согласно предпочтительному варианту осуществления изобретения, содержание водорода и СО в восстановительном газе устанавливают путем поддержания пониженного соотношения пара и природного газа в процессе конверсии, которое предпочтительно составляет 2,5-3,5. Таким образом, удается поддерживать температуру в зоне восстановления, по существу, постоянной. Предпочтительно в восстановительном газе устанавливают содержание СЩ, которое составляет 8-35%. Согласно предпочтительному варианту осуществления изобретения, для минимизации потребности в энергии прямое восстановление осуществляют в нескольких расположенных последовательно друг за другом зонах восстановления с псевдоожиженным слоем, причем восстановительный газ идет противотоком к мелкодисперсному, содержащему оксид железа материалу от одной зоны восстановления к другой зоне восстановления и, по меньшей мере, в последней по ходу восстановительного газа зоне восстановления с псевдоожиженным слоем подвергают частичному сжиганию за счет подвода кислорода. Для того чтобы во всех зонах восстановления с псевдоожиженным слоем установить примерно одинаково высокую постоянную температуру, предпочтительно дополнительно, смотря по обстоятельствам, прямо подводить свежий полученный восстановительный газ отчасти в отдельные зоны восстановления с псевдоожиженным слоем, следующие за первой по ходу восстановительного газа зоной восстановления с псевдоожиженным слоем, предпочтительно в количестве 5-15%. Согласно предпочтительному варианту, прямое восстановление содержащего оксид материала осуществляют в нескольких расположенных последовательно друг за другом зонах с псевдоожиженным слоем, причем в первой по ходу движения материала зоне осуществляют подогрев материала исключительно за счет колошникового газа, отходящего из последовательно расположенных последующих зон восстановления. Таким образом, используется исключительно заметная теплота отходящего газа из последовательно расположенных реакторов без сжигания газа. Этот подогрев может осуществляться в одну или несколько стадий. Поставленная задача решается также тем, что установка для восстановления мелкодисперсного железоокисного материала в псевдоожиженном слое, содержащая, по меньшей мере, один реактор с псевдоожиженным слоем, оборудованный загрузочным и разгрузочным средствами, трубопроводами восстановительного и колошникового газов, печь для конверсии с трубопроводами природного и конвертированного газов, последний из которых соединен с трубопроводом колошникового газа, включает скруббер для удаления СОг, установленный в трубопроводе восстановительного газа между реактором псевдоожиженного слоя и местом соединения трубопроводов колошникового и конвертированного газов. Дальнейшая минимизация энергопотребления может быть достигнута, согласно предпочтительному варианту осуществления, благодаря тому, что множество реакторов с псевдоожиженным слоем расположены последовательно друг за другом и соединены между собой противоположно направленными перегрузочными узлами и трубопроводами восстановительного газа, при этом последний по ходу движения восстановительного газа реактор снабжен трубопроводом, соединенным с источником кислорода, и в случае необходимости трубопроводом для подачи природного газа. Поддерживание постоянными температур во всех реакторах с псевдоожиженным слоем на одинаковой высоте может достигаться благодаря тому, что реакторы с псевдоожиженным слоем в отношении подвода восстановительного газа, наряду с последовательным подключением в отношении дополнительного подвода восстановительного газа, могут быть расположены параллельно. Целесообразно, чтобы каждый реактор псевдоожиженного слоя, кроме первого по ходу восстановительного газа, был снабжен дополнительным трубопроводом подачи свежего восстановительного газа. Наиболее предпочтительно установка содержит последовательно соединенные четыре реактора с псевдоожиженным слоем. На чертеже представлена схема способа и устройства согласно предпочтительному варианту осуществления. Предложенная, согласно изобретению, установка состоит из четырех последовательно расположенных друг за другом реакторов с псевдоожиженным слоем 1-4, причем содержащий оксид железа материал, например, мелкая руда, по трубопроводу для руды 5 подается в первый реактор с псевдоожиженным слоем 1 и направляется от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем через подающие трубопроводы 6 и готовый восстановленный материал (губчатое железо) подвергается горячему или холодному брикетированию в устройстве для брикетирования 7. В случае необходимости, восстановленное железо защищают от повторного окисления во время брикетирования благодаря не представленной системе с инертным газом. Перед введением мелкой руды в первый реактор с псевдоожиженным слоем ее подвергают предварительной обработке, такой как высушивание и просеивание, которые подробно не описаны. Восстановительный газ идет противотоком к потоку руды от реактора с псевдоожиженным слоем 4 к реакторам с псевдоожиженным слоем 3-1 и в виде колошникового газа через трубопровод 8 колошникового газа отводится из последнего в направлении потока газа реактора с псевдоожиженным слоем 1 и в "мокром" скруббере 9 охлаждается и промывается. Восстановительный газ получают в печи для конверсии 10 путем конверсии подводимого по трубопроводу 11 и обессеренного в установке для обессеривания 12 при 27764 родного газа. Образовавшийся из природного газа и пара газ состоит, главным образом, из Н2, СО, СН4, Н2О и СОг. Этот газ через трубопровод 13 для конвертирования газа подается в несколько теплообменников 14, в которых он охлаждается до температуры окружающей среды, благодаря чему из газа выделяется вода за счет конденсации. Трубопровод 13 для конвертированного газа входит в трубопровод 8 колошникового газа, после компрессора 15, где происходит сжатие колошникового газа. Полученный таким образом смешанный газ пропускается через СО2-скруббер 16 и очищается от СО2, и теперь он может быть использован в качестве восстановительного газа. Этот восстановительный газ по трубопроводу для восстановительного газа 17 направляется в расположенный после СОг-скруббера 16 подогреватель для газа 18, где нагревается до температуры восстановительного газа примерно 800°С, и далее подается в первый в направлении газового потока реактор с псевдоожиженным слоем 4, где он реагирует с мелкой рудой для получения прямо восстановительного железа. Реакторы с псевдоожиженным споем 4-1 расположены последовательно, восстановительный газ через соединительные трубопроводы 19 попадает из одного реактора с псевдоожиженным слоем в другой реактор с псевдоожиженным слоем. Часть колошникового газа выводится из контура циркуляции газа 8, 17, 19 для того, чтобы избежать обогащения инертными газами, такими как азот. Выведенный колошниковый газ по ответвляющемуся трубопроводу 20 подается в нагреватель газа 18 для подогрева восстановительного газа и там сжигается. Возможно, недостающая энергия дополняется за счет природного газа, который подается по трубопроводу 21. Заметная теплота выходящего из печи для конверсии 10 газа, а также дымовых газов печи для конверсии используется в рекуператоре 22, чтобы предварительно подогреть природный газ после прохождения через установку 12 для обессеривания, создать для процесса конверсии необходимый пар, а также подогреть подаваемый в нагреватель для газа через трубопровод 23 воздух для сжигания, а также в случае необходимости подогреть восстановительный газ. Подаваемый в печь для конверсии по трубопроводу 24 воздух для сожжения также подогревается. Для того чтобы избежать снижения температуры в первом в направлении потока руды реакторе с псевдоожиженным слоем 1, может быть предпочтительным сжигание части выходящего из второго реактора с псевдоожиженным слоем 2 восстановительного газа в первом реакторе с псевдоожиженным слоем, причем для этой цели в первый реактор с псевдоожиженным слоем введены трубопровод для подачи кислорода 25 и, в случае необходимости, трубопровод для подачи природного газа 26. Для того чтобы во всех реакторах с псевдоожиженным слоем 1-4 поддерживать постоянно на одинаковом уровне температуру реакции и благодаря этому достигать дальнейшего снижения потребности в энергии, горячий и свежий восстановительный газ прямо через отводы 27 подается в реакторы с псевдоожиженным слоем 1-3, которые расположены последовательно за первым в направлении потока восстановительного газа реактором с псевдоожиженным слоем 4, а именно, в количестве примерно 10% в каждый реактор с псевдоожиженным слоем 1, 2 и 3. Реакторы с псевдоожиженным слоем 1-4, таким образом, в отношении подвода восстановительного газа расположены не только последовательно, но и, что касается подвода незначительной частивосстановительного газа, также параллельно, в противоположность чему реакторы с псевдоожиженным слоем 1-4, что касается отвода, соответственно дальнейшего направления восстановительного газа, в представленном примере осуществления расположены исключительно последовательно. Благодаря применению четырех реакторов с последовательным слоем 1-4 для осуществления прямого восстановления (без реактора для подогрева), по сравнению с уровнем техники, обеспечено дальнейшее уменьшение энергопотребления и, в частности, минимизация потерь на распыливание. Пример В показанной на чертеже установке с часовой производительностью 70 т/час брикетированного горячим способом железа перерабатывали 100 т/час мелкой руды, 12200 м3/час природного газа с 43300 м3/час пара с получением 76600 м3/час конвертированного газа (здесь и далее по описанию объемы газов приведены к нормальным условиям). Температура в печи для конверсии составляет 830Т, давление 18,5 бар. Количество природного газа, необходимое для нижней топки печи для риформинга, составляет 6200 м3/час. Анализы соответствующих газов и мелкой руды представлены в табл.1. Таблица 1 Природный газ, % Конвертированный газ, % 83,4 2,30 CnHm 8,6 со2 со н2 о2 8,0 10,70 12,90 68,90 N2 2,00 сн4 Мелкая руда, % Fe2O3 = 93,94 пустая порода = 1,84 остаток; потери при прокаливании 27764 Продолжение таблицы 1 Природный газ, % Конвертированный газ, % 20ррт H2S Мелкая руда, % 3,20 Н2О Холодный конвертированный газ, 50000 м3/час, смешивают с 145000 м3/час рециркулированного колошникового газа и подают в скруббер для СОг, где он очищается Газ, 182000 м 3 , имеет следующий состав: Этот газ предварительно подогревается в газонагревателе до 800°С Для этого расходуется примерно 5500 м3/ч колошникового газа и 4600 м3/ч природного газа. Состав колошникового газа следующий Таблица 2 % Предпочтительные пределы, % минимум максимум сн4 16,29 8,0 35,00 СО2 СО 0,10 0,10 3,50 9,23 8,00 35,00 н2 н2о 57,92 45,00 75,00 1,52 1,50 5,00 14,94 5,00 35,00 N2 СН 4 СО2 СО 17,0 4,40 4,90 39,90 н Н22 О 18,90 N2 14,90 Брикетированное путем горячего брикетирования железо имеет степень металлизации 6m.) 9 2 % 13902 І 13902 ДП "Український Інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 Підписано до друку S, О•£ 2001 р. Формат 60x84 1 /8. Обсяг О.73 обл.-вид. арк. Тираж 50 прим. Зам. V'/О УкрІНТЕІ, 03680, Киів-39 МСП, вул. Горького, 180. (044) 268-25-22

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reducing of fine-dyspersated ferrioxide material in fluidized layer and plant for realization thereof

Автори англійськоюCzermak Karl, Milionis Konstantin, Schenk Johannes Leopold, Zeller Ziegfried, WHIPP Roy Hubert Jr.

Автори російськоюЧермак Карл, Милионис Константин, Шенк Йоханнсен Леопольд, Целлер Зигфрид, Уипп Рой Хуберт мл.

МПК / Мітки

МПК: C21B 13/06, C21B 13/00, C22B 5/14

Мітки: матеріалу, відновлення, установка, дрібнодисперсного, залізоокисного, псевдозрідженому, здійснення, спосіб, шарі

Код посилання

<a href="https://ua.patents.su/8-27764-sposib-vidnovlennya-dribnodispersnogo-zalizookisnogo-materialu-u-psevdozridzhenomu-shari-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення дрібнодисперсного залізоокисного матеріалу у псевдозрідженому шарі та установка для його здійснення</a>

Попередній патент: Пристрій ударної дії для утворення свердловин у грунті

Наступний патент: Пристрій для відтворювання інформації з носіїв оптичного запису першого та другого типів

Випадковий патент: Пристрій для вимірювання витрати молока в молокопроводі