Спосіб прямого відновлювання матеріалу, що містить оксиди заліза, і пристрій для його здійснення

Номер патенту: 27080

Опубліковано: 28.02.2000

Автори: ЧЕРМАК Карл, ПЄЄР Гюнтер, ФЛУХ Роланд, УІПП Рой Хуберт мол.

Формула / Реферат

1. Способ прямого восстановления материала, содержащего оксиды железа, причем восстановительный газ, содержащий H2S и полученный путем смешивания газа синтеза и колошникового газа, полученного при прямом восстановлении материала, содержащего оксиды железа, применяют для прямого восстановления и нагрева материала, содержащего оксиды железа, до температуры восстановления, отличающийся тем, что как газ синтеза, так и колошниковый газ подвергают очистке от СО2 и после этого применяют в качестве восстановительного газа и, по меньшей мере, часть серы, содержащейся в материале, содержащем оксиды железа, подводят в восстановительный газ вместе с колошниковым газом в форме H2S, образующегося в процессе нагрева или прямого восстановления.

2. Способ по п.1, отличающийся тем, что объемное содержание H2S в восстановительном газе поддерживают в пределах 20·10-6 - 40·10-6, предпочтительно 25·10-6.

3. Способ по п.1 или 2, отличающийся тем, что осуществляют регулирование содержания H2S в восстановительном газе путем примешивания непосредственно к восстановительному газу, по крайней мере, части объема колошникового газа, не очищенного от СО2.

4. Способ по любому из пп.1 - 3, отличающийся тем, что в качестве газа синтеза используют преобразованный природный газ.

5. Способ по одному или нескольким пп.1 - 4, отличающийся тем, что в качестве газа синтеза используют преобразованный природный газ, при этом часть объема преобразованного природного газа примешивают непосредственно к восстановительному газу без очистки от СО2.

6. Способ по любому из пп.1 - 5, отличающийся тем, что осуществляют регулирование содержания H2S в восстановительном газе путем изменения степени очистки от СО2, оставляя часть СО2 и H2S в газе.

7. Способ по любому из пп.1 - 6, отличающийся тем, что к материалу, содержащему оксиды железа, добавляют сернистый материал типа сернистого колчедана.

8. Способ по одному или нескольким пунктам 1 - 3 и 6 - 7, отличающийся тем, что в качестве упомянутого газа синтеза используют один или несколько следующих газов: отходящий газ кислородных конвертеров, отходящий газ электродуговых печей, колошниковый газ от доменных печей, колошниковый газ от установок Корекс, каменноугольный газ, газ от плавильных газификаторов установки Корекс, химические газы.

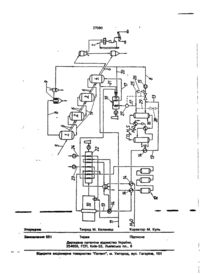

9. Установка для прямого восстановления материала, содержащего оксиды железа, содержащая, по крайней мере, один реактор для прямого восстановления, канал для подачи восстановительного газа к этому реактору для прямого восстановления, канал для колошникового газа, отводимого при прямом восстановлении, а также нагреве до температуры восстановления от реактора для прямого восстановления, канал для газа синтеза, сообщенного с каналом для подвода восстановительного газа, и скруббер СО2, з причем канал для отвода колошникового газа входит в скруббер СО2 и, минуя скруббер СО2, соединен посредством обводного канала с каналом подачи восстановительного газа, отличающаяся тем, что канал подачи газа синтеза соединен со скруббером СО2, и восстановительный газ, образованный из очищенного газа синтеза и колошникового газа, проходит в реактор прямого восстановления через канал восстановительного газа, соединяющий скруббер СО2 и реактор прямого восстановления.

10. Установка по п.9, отличающаяся тем, что для получения газа синтеза она снабжена реформером для преобразования природного газа и каналом вывода преобразованного газа, который подключен к каналу отвода колошникового газа, соединенного со скруббером СO2.

11. Установка по п.10, отличающаяся тем, что канал вывода преобразованного газа соединен с каналом подачи восстановительного газа посредством обводного канала, минуя скруббер СО2.

12. Установка по одному или нескольким пп.9 - 11 отличающаяся тем, что один или оба обводных канала оборудованы регулирующими клапанами, предпочтительно регулируемыми, с возможностью управления средствами измерения концентрации H2S.

Текст

УКРАЇНА 27080 (19) „ С1 _ О*)Ч >=? L_ (5і)б С 21 В 13/00, С 21 В 13/02 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ПРЯМОГО ВІДНОВЛЮВАННЯ МАТЕРІАЛУ, ЩО МІСТИТЬ ОКСИДИ ЗАЛІЗА, ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 1 (21) 96124793 (22) 20.06.95 (24) 28.02.2000 (31) А1248/94 (32) 23.06.94 (33) AT (86) РСТ/АТ95/00121 (20.06.95) (46) 28.02.2000. Бюл. № 1 (56) 1. Патент США № 4376648, опублик. 1983. 2. ЕР № А-0571358, 1993. (72) Флух Роланд (AT), Чермак Карл (AT), Пеєр Гюнтер (AT), Уіпп Рой Хуберт мол. (US) (73) Фоест-альпіне індустріанлагенбау ГмбХ (AT) (57) 1. Способ прямого восстановления материала, содержащего оксиды железа, причем восстановительный газ, содержащий H2S и полученный путем смешивания газа синтеза и колошникового газа, полученного при прямом восстановлении материала, содержащего оксиды железа, применяют для прямого восстановления и нагрева материала, содержащего оксиды железа, до температуры восстановления, о т л и ч а ю щ и й с я тем, что как газ синтеза, так и колошниковый газ подвергают очистке от СО2 и после этого применяют в качестве восстановительного газа и по меньшей мере часть серы, содержащейся в материале, содержащем оксиды железа, подводят в восстановительный газ вместе с колошниковым газом в форме H2S, образующегося в процессе нагрева или прямого восстановления. 2. Способ по п.1, о т л и ч а ю щ и йс я тем, что объемное содержание H2S в восстановительном газе поддерживают 6 е в пределах 20* 10 - 40* 10 , предпочти6 тельно 25* 10 . > 2 3. Способ по п.1 или 2, о т л и ч аю щ и й с я тем, что осуществляют регулирование содержания H2S в восстановительном газе путем примешивания непосредственно к восстановительному газу по крайней мере части объема колошникового газа, не очищенного от СО2. 4. Способ по любому из пп.1-3, о тличающийся тем, что в качестве газа синтеза используют преобразованный природный газ. 5. Способ по одному или нескольким пп.1-4, о т л и ч а ю щ и й с я тем, что в качестве газа синтеза используют преобразованный природный газ, при этом часть объема преобразованного природного газа примешивают непосредственно к восстановительному газу без очистки от СО2. 6. Способ по любому из пп.1-5, о тличающийся тем, что осуществляют регулирование содержания H2S в восстановительном газе путем изменения степени очистки от СО2, оставляя часть СО2 и H2S в газе. 7. Способ по любому из пп.1-6, о тл и ч а ю щ и й с я тем, что к материалу, содержащему оксиды железа, добавляют сернистый материал типа сернистого колчедана. 8. Способ по одному или нескольким пунктам 1-3 и 6-7, о т л и ч а ю щ и й г с я тем, что в качестве упомянутого газа синтеза используют один или несколько следующих газов: отходящий газ кислородных конвертеров, отходящий газ электродуговых печей, колошниковый газ от доменных печей, колошниковый газ от установок Корекс, каменноугольный газ, газ от плавильных газификаторов установки Корекс, химические газы. 9. Установка для прямого восстанов. ления материала, содержащего оксиды О ОО О 27080 железа, содержащая по крайней мере один реактор для прямого восстановления, канал для подачи восстановительного газа к этому реактору для прямого восстановления, канал для колошникового газа, отводимого при прямом восстановлении, а также нагреве до темпеартуры восстановления от реактора для прямого восстановления, канал для газа синтеза, сообщенного с каналом для подвода восстановительного газа, и скруббер СО2, з причем канал для отвода колошникового газа входит в скруббер СО2 и, минуя скруббер СО2, соединен посредством обводного канала с каналом подачи восстановительного газа, о т л и ч а ю щ а я с я тем, что канал подачи газа синтеза соединен со скруббером СО2, и восстановительный газ, образованный из очищенного газа синтеза и колошникового газа, проходит в реактор прямого восстановления через канал восстановительного газа, соединяющий скруббер СО2 и реактор прямого восстановления. 10 Установка по п.9, о т л и ч а ю щаяся тем, что для получения газа синтеза она снабжена реформером для преобразования природного газа и каналом вывода преобразованного газа, который подключен к каналу отвода колошникового газа, соединенного со скруббером со 2 . 11. Установка по п 10, о т л и ч а ющ а я с я тем, что канал вывода преобразованного газа соединен с каналом подачи восстановительного газа посредством обводного канала, минуя скруббер СО2. 12. Установка по одному или нескольким пп 9 - 1 1 , о т л и ч а ю щ а я с я тем, что один или оба обводных канала оборудованы регулирующими клапанами, предпочтительно регулируемыми, с возможностью управления средствами измерения концентрации H2S. Изобретение относится к способу пряМеталлические части установки, котомого восстановления содержащего оксирые входят в контакт с СО-содержащим ды железа материала, в котором газ синвосстановительным газом, подвержены теза, предпочтительно преобразованный сильной коррозии, в результате которой природный газ, смешивают с колошнико- 5 происходит разложение металла. Корровым газом, образующимся при прямом зия происходит более интенсивно при повосстановлении содержащего оксиды жевышенных температурах, следовательно леза материала, и используют как воссчасти объекта, контактирующие с горячим тановительный газ для прямого восставосстановительным газом, подвержены новления и нагревания этого материала 10 особой опасности. В упомянутой выше усдо температуры восстановления, а также тановке такими частями являются прежде к установке для осуществления этого сповсего реакторы, в которых осуществляют соба. прямое восстановление, и нагреватели для нагрева восстановительного газа до темИз ЕР № А-0571358, 1993 г., известна 15 пературы восстановления. установка, которая содержит по крайней Известно, что для исключения или мере один реактор для прямого восстауменьшения коррозии в состав восстаноновления, канал для подачи восстановивительного газа вводят серу посредством тельного газа к этому реактору для прявдувания через фурмы H2S в виде газа. мого восстановления, канал для колошни- 20 Способ прямого восстановления макового газа, одводимого при прямом восстериала, содержащего оксиды железа, в тановлении, а также нагреве до темперакотором подводят газ H2S, известен из туры восстановления от реактора для пряUS-A-4376648, 1983 г. В этом способе мого восстановления, канал для газа синвосстановительный газ, содержащий H2S теза, сообщенного с каналом для подво- 25 и полученный путем смешивания газа синда восстановительного газа, и скруббер теза и колошникового газа, полученного СО2, причем канал для отвода колошникопри прямом восстановлении материала, вого газа входит в скруббер СО2 и, минуя содержащего оксиды железа, применяют скруббер СО2, соединен посредством обдля прямого восстановления и нагрева водного канала с каналом подачи восстаматериала, содержащего оксиды железа, новительного газа. до температуры восстановления. 13 14 27080 Т а б л и ц а Компонент сн 4 со со 2 и* н2о H2S Преобразованный Колошниковый газ природный газ 2,80 4,80 14,50 64,40 13,50 0,0 0,0 30,60 5,80 5,30 53,00 0,70 4,60 60,0-10 4 1 (по объему) Т а б л и ц а Компонент і сн 4 СО со 2 н2 н2о N2 H2S Преобразованный природный газ 2,80 4,80 14,50 64,40 13,50 0,0 0,0 1 Колошниковый газ , 30,75 5,60 5,10 53,25 0,70 4,60 73,0- 10 е (по объему) 2 27080 Упорядник Техред М. Келемеш Коректор М. Куль Замовлення 551 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101 УКРАЇНА (19) UA,,,t 27080 ,п,С1 (5і)б С 21 В 13/00, С 2J_BJ3/02 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ПРЯМОГО ВІДНОВЛЮВАННЯ МАТЕРІАЛУ, ЩО МІСТИТЬ ОКСИДИ ЗАЛІЗА, ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 1 (21)96124793 (22) 20.06.95 (24) 28.02.2000 (31) А1248/94 (32) 23.06.94 (33) AT (86) РСТ/АТ95/00121 (20.06.95) (46) 28.02.2000. Бюл. № 1 (56) 1. Патент США № 4376648, опублик. 1983. 2. ЕР № А-0571358, 1993. (72) Флух Роланд (AT), Чермак Карл (AT), Пєєр Гюнтер (AT), Уіпп Рой Хуберт мол. (US) (73) Фоест-альпіне індустріанлагенбау ГмбХ (AT) (57) 1. Способ прямого восстановления материала, содержащего оксиды железа, причем восстановительный газ, содержащий H2S и полученный путем смешивания газа синтеза и колошникового газа, полученного при прямом восстановлении материала, содержащего оксиды железа, применяют для прямого восстановления и нагрева материала, содержащего оксиды железа, до температуры восстановления, о т л и ч а ю щ и й с я тем, что как газ синтеза, так и колошниковый газ подвергают очистке от СО 2 и после этого применяют в качестве восстановительного газа и по меньшей мере часть серы, содержащейся в материале, содержащем оксиды железа, подводят в восстановительный газ вместе с колошниковым газом в форме H2S, образующегося в процессе нагрева или прямого восстановления. 2. Способ по п.1, о т л и ч а ю щ и й * с я тем, что объемное содержание H2S в восстановительном газе поддерживают в пределах 2 0 * 1 0 * - 4 0 * 1 0 е , предпочтительно 2 5 * 1 0 6 . > 2 3. Способ по п.1 или 2, о т л и ч аю щ и й с я тем, что осуществляют регулирование содержания H2S в восстановительном газе путем примешивания непосредственно к восстановительному газу по крайней мере части объема колошникового газа, не очищенного от СО 2 . 4. Способ по любому из пп.1-3, о тличающийся тем, что в качестве газа синтеза используют преобразованный природный газ. 5. Способ по одному или нескольким пп.1-4, о т л и ч а ю щ и й с я тем, что в качестве газа синтеза используют преобразованный природный газ, при этом часть объема преобразованного природного газа примешивают непосредственно к восстановительному газу без очистки от СО 2 . 6. Способ по любому из пп.1-5, о тличающийся тем, что осуществляют регулирование содержания H 2 S в восстановительном газе путем изменения степени очистки от СО 2 , оставляя часть СО 2 и H2S в газе. 7. Способ по любому из пп.1-6, о тл и ч а ю щ и й с я тем, что к материалу, содержащему оксиды железа, добавляют сернистый материал типа сернистого колчедана. 8. Способ по одному или нескольким пунктам 1-3 и 6 - 7 , о т л и п а ю щ и й с я тем, что в качестве упомянутого газа синтеза используют один или несколько следующих газов: отходящий газ кислородных конвертеров, отходящий газ электродуговых печей, колошниковый газ от доменных печей, колошниковый газ от установок Корекс, каменноугольный газ, газ от плавильных газификаторов установки Корекс, химические газы. 9. Установка для прямого восстановления материала, содержащего оксиды С > I О 00 О О 27080 железа, содержащая по крайней мере один реактор для прямого восстановления, канал для подачи восстановительного газа к этому реактору для прямого восстановления, канал для колошникового газа, отводимого при прямом восстановлении, а также нагреве до темпеартуры восстановления от реактора для прямого восстановления, канал для газа синтеза, сообщенного с каналом для подвода восстановительного газа, и скруббер СО2, з причем канал для отвода колошникового газа входит в скруббер СО2 и, минуя скруббер СО2, соединен посредством обводного канала с каналом подачи восстановительного газа, о т л и ч а ю щ а я с я тем, что канал подачи газа синтеза соединен со скруббером СО2, и восстановительный газ, образованный из очищенного газа синтеза и колошникового газа, проходит в реактор прямого восстановления через канал восстановительного газа, соединяющий скруббер СО2 и реактор прямого восстановления. 10. Установка по п.9, о т л и ч а ю щаяся тем, что для получения газа синтеза она снабжена реформером для преобразования природного газа и каналом вывода преобразованного газа, который подключен к каналу отвода колошникового газа, соединенного со скруббером со г . 11. Установка по п,10, о т л и ч а ю щаяся тем, что канал вывода преобразованного газа соединен с каналом подачи восстановительного газа посредством обводного канала, минуя скруббер СО2. 12. Установка по одному или нескольким п п . 9 - 1 1 , о т л и ч а ю щ а я с я тем, что один или оба обводных канала оборудованы регулирующими клапанами, предпочтительно регулируемыми, с возможностью управления средствами измерения концентрации H2S. Металлические части установки, котоИзобретение относится к способу прярые входят в контакт с СО-содержащим мого восстановления содержащего оксивосстановительным газом, подвержены ды железа материала, в котором газ синсильной коррозии, в результате которой теза, предпочтительно преобразованный природный газ, смешивают с колошнико- 5 происходит разложение металла. Корровым газом, образующимся при прямом зия происходит более интенсивно при повосстановлении содержащего оксиды жевышенных температурах, следовательно леза материала, и используют как воссчасти объекта, контактирующие с горячим тановительный газ для прямого восставосстановительным газом, подвержены новления и нагревания этого материала 10 особой опасности. В упомянутой выше усдо температуры восстановления, а также тановке такими частями являются прежде к установке для осуществления этого сповсего реакторы, в которых осуществляют соба. прямое восстановление, и нагреватели для нагрева восстановительного газа до темИз ЕР № А-0571358, 1993 г., известна 15 пературы восстановления. установка, которая содержит по крайней Известно, что для исключения или мере один реактор для прямого восстауменьшения коррозии в состав восстаноновления, канал для подачи восстановивительного газа вводят серу посредством тельного газа к этому реактору для прявдувания через фурмы H2S в виде газа. мого восстановления, канал для колошни- 20 Способ прямого восстановления макового газа, одводимого при прямом восстериала, содержащего оксиды железа, в тановлении, а также нагреве до темперакотором подводят газ H2S, известен из туры восстановления от реактора для пряUS-A-4376648, 1983 г. В этом способе мого восстановления, канал для газа синвосстановительный газ, содержащий H2S теза, сообщенного с каналом для подво- 25 и полученный путем смешивания газа синда восстановительного газа, и скруббер теза и колошникового газа, полученного СО2, причем канал для отвода колошникопри прямом восстановлении материала, вого газа входит в скруббер СО2 и, минуя содержащего оксиды железа, применяют скруббер СО2, соединен посредством обдля прямого восстановления и нагрева водного канала с каналом подачи восстаматериала, содержащего оксиды железа, новительного газа. до температуры восстановления. 27080 Введение H2S в виде газа не только является технологически сложным, но и дорогим, а кроме того, вызывает процедурные трудности, так как регулирование заданного содержания H2S в восстановительном газе как функции химического состава восстановительного газа является сложной задачей. Изобретение направлено на исключение этих недостатков и трудностей и его задачей является обеспечение способа, типа указанного выше, и установки для осуществления способа, которые позволят осуществить регулирование заданного содержания H2S с достаточной точностью при незначительных процедурных и структурных расходов и низкой стоимости. В соответствии с изобретением эта задача решается тем, что в известном способе прямого восстановления материала, содержащего оксиды железа, причем восстановительный газ, содержащий H2S и полученный путем смешивания газа синтеза и колошникового газа, полученного при прямом восстановлении материала, содержащего оксиды железа, применяют для прямого восстановления и нагрева материала, содержащего оксиды железа, до температуры восстановления, как газ синтеза, так и колошниковый газ подвергают очистке от СО2 и после этого применяют в качестве восстановительного газа и по меньшей мере часть серы, содержащейся в материале, содержащем оксиды железа, подводят в восстановительный газ вместе с колошниковым газом в форме H2S, образующегося в процессе нагрева или прямого восстановления. Другими словами, изобретение основано на идее использовать серу, которая обычно содержится в руде и которая еще не использовалась при дальнейшей обработке, при этом преимущества достигаются за счет того, что H2S образуется в процессе нагрева сульфидных руд. Согласно изобретению, H2S вместе с восстановительным газом, который осуществляет нагрев и которым он поглощается, выделяется как колошниковый газ и вводится в восстановительный газ. Предпочтительно, объемное содержание H2S в восстановительном газе поддерживают в пределах от 20» 10 е до 40• 10 6 , более предпочтительно около 25* Ю-6, что регулируется посредством колошникового газа. Согласно предпочтительному варианту реализации изобретения колошниковый газ подвергают очистке от СО2 до того, * 5 10 15 20 25 30 35 40 45 50 55 *• как его используют в качестве восстановительного газа, и регулирование содержания H2S в восстановительном газе осуществляют путем примешивания непосредственно к восстановительному газу по крайней мере части объема колошникового газа, не очищенного от СО2. Этот вариант наиболее прост для реализации, потому что единственно что для этого гребуется - это обводной канал в обход скруббера СО2. Поскольку вымывание H2S в этой части объема колошникового газа исключено, постольку оставшаяся часть колошникового газа подвергается очистке от СО2, при которой также вымывается H2S. Желательное содержание H2S в восстановительном газе может быть отрегулировано простым способом путем изменения количества колошникового газа, пропускаемого через обводной канал. Другой предпочтительный вариант реализации отличается тем, что в качестве газа синтеза используют преобразованный природный газ и что как преобразованный природный газ, так и колошниковый газ подвергают очистке от СО2 до использования природного газа примешивают непосредственно к восстановительному газу без очистки от СО2. Вследствие этого, любое желательное содержание СО2 может быть получено простым способом, а изменения содержания СО2 и соотношения СО/СО2 в восстановительном газе, вызываемые прямой добавкой части неочищенного от СО2 колошникового газа, могут быть сбалансированы при желательном содержании H2S. Другой предпочтительный путь достижения желательного содержания H2S в восстановительном газе отличается тем, что регулирование содержания H2S в восстановительном газе осуществляют посредством изменения степени очистки от СО2 при сохранении в очищенном газе части СО2 и, следовательно, части H2S. Этот вариант реализации требует наименьших структурных расходов, т.к. не требуется даже обводной канал, однако все же следует иметь в виду, что весь газ должен пройти через скруббер СО2, который должен иметь соответствующие размеры. В случае, если конкретный материал, содержащий оксиды железа, не имеет в своем составе серы, предпочтительно добавить к нему сернистый материал типа серного колчедана, что обеспечит таким образом образование H2S и его поглощение восстановительным газом и в процессе нагрева содержащего оксиды же 11 27080 12 Газовая смесь, выходящая из скруб22,80 бера СО2 16, образована из очищенного 6,15 преобразованного природного газа и очи0,80 щенного колошникового газа и имеет сле64,90 5 дующий состав: 2,10 НО СН. 20,60 N 3,25 6,00 2- 10 е СО H2S с 0,80 (по объему) Н2" * 67,50 Эту газовую смесь смешивали с 78000 Н2О 2,20 м3/ч колошникового газа, который не про- 10 N, 2,90 шел через скруббер СО, 16. Полученная 2-Ю6 H2S газовая смесь образует "восстановитель(по объему) ный газ, который подают к газонагреваЭту газовую смесь смешивали с 94000 телю 18 и далее к реакторам вихревого 15 мэ/ч колошникового газа, который не прослоя 1-4, и имеет следующий состав: шел через скруббер ГО 2 16. Полученная 24,50 СН4 газовая смесь образует восстановительСО 6,0 ный газ, который подают к газонагреваСО2 3,6 телю 18 и далее к реакторам вихревого 60,90 20 слоя 1-4 и который имеет следующий Н2О 1,5 состав: 3,5 е H2S СН 4 20,60 2-10 СО 6,00 (по объему) Степень металлизации губчатого жеСО 2 0,80 леза составила 92%. 25 Н, * 67,50 2,20 В следующем примере содержание Н2О 2,90 H2S составляло 35-10-*. 2-Ю 6 100 т/ч высушенной мелкоизмельченH22S ной руды загружали в установку для пря(по объему) х мого восстановления, оборудованную в 30 Степень металлизации губчатого жесоответствии с рисунком и предназначенлеза составила 9 2 % . ную для производства 70 т/ч губчатого Изобретение не ограничено описанжелеза. Мелкоизмельченная руда имела ными выше примерами и применимо такследующий чх>став,%: же к другим процессам прямого восста35 новления, например, к таким, в которых Гематит 94,2 реакторы вихревого слоя 1-4 заменены Порода 2,2 шахтными печами для крупнокусковой руСера 0,02 э ды. Преобразованный природный газ так63000 м /ч колошникового газа, ображе может быть заменен другими восстазующего при прямом восстановлении, смешивали с 54000 мэ/ч преобразованного 40 новительными газами, прежде всего содержащими СО и Н 2 , типа: отходящий природного газа и пропускали через скгаз кислородных конвертеров, отходящий руббер СО 2 16, в котором смесь газов газ электродуговых печей, колошникоочищалась от СО 2 и основной части серы вый газ от доменных печей, колошнико(объемы газов приводятся для нормаль45 вый газ от установок Корекс, каменноуных условий). гольный газ, газ от плавильных газифиПреобразованный природный газ и кокаторов установки Корекс, химические лошниковый газ имели химические состагазы. вы, указанные в табл.2. сн4 со со н 13 27080 14 Т а б л и ц а Компонент сн 4 со со 2 нг н2о H2S Преобразованный природный газ 2,80 4,80 14,50 64,40 13,50 0.0 0,0 Колошниковый газ 30,60 5,80 5,30 53,00 0,70 4,60 60,0-10 41 (по объему) Т а б л и ц а Компонент сн 4 со со 2 нг н2о H2S Преобразованный природный газ 2,80 4,80 14,50 64,40 13,50 0,0 0,0 1 Колошниковый газ 30,75 5,60 5,10 53,25 0,70 4,60 73,0- 10 е (по объему) 2 27080 Упорядник Техред М. Келемеш Коректор М. Куль Замовлення 551 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Киів-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101 УКРАЇНА (19) UA(111 27080 „,,C1 (51)6 С 21 В 13/00, С 21 В 13/02 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ПРЯМОГО ВІДНОВЛЮВАННЯ МАТЕРІАЛУ, ЩО МІСТИТЬ ОКСИДИ ЗАЛІЗА, ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ (21) 96124793 (22) 20.06.95 (24) 28.02.2000 (31) А1248/94 (32) 23.06.94 (33) AT (86) РСТ/АТ95/00121 (20.06.95) (46) 28.02.2000. Бюл. № 1 (56) 1. Патент США № 4376648, опублик. 1983. 2. ЕР № А-0571358, 1993. (72) Флух Роланд (AT), Чермак Карл (AT), Пєєр Гюнтєр (AT), Уіпп Рой Хуберт мол. (US) (73) Фоест-альпіне індустріанлагенбау ГмбХ (AT) (57) 1. Способ прямого восстановления материала, содержащего оксиды железа, причем восстановительный газ, содержащий H2S и полученный путем смешивания газа синтеза и колошникового газа, полученного при прямом восстановлении материала, содержащего оксиды железа, применяют для прямого восстановления и нагрева материала, содержащего оксиды железа, до температуры восстановления, о т л и ч а ю щ и й с я тем, что как газ синтеза, так и колошниковый газ подвергают очистке от СО2 и после этого применяют в качестве восстановительного газа и по меньшей мере часть серы, содержащейся в материале, содержащем оксиды железа, подводят в восстановительный газ вместе с колошниковым газом в форме H2S, образующегося в процессе нагрева или прямого восстановления. 2. Способ поп.1, о т л и ч а ю щ и й с я тем, что объемное содержание H2S в восстановительном газе поддерживают в пределах 20- Ю-6 - 40* 10 е , предпочтительно 25*10 6 . 3.Способ по п.1 или 2, о т л и ч аю щ и й с я тем, что осуществляют регулирование содержания H2S в восстановительном газе путем примешивания непосредственно к восстановительному газу по крайней мере части объема колошникового газа, не очищенного от СО2. 4. Способ по любому из пп.1-3, о тличающийся тем, что в качестве газа синтеза используют преобразованный природный газ. 5. Способ по одному или нескольким пп.1-4, о т л и ч а ю щ и й с я тем, что в качестве газа синтеза используют преобразованный природный газ, при этом часть объема преобразованного природного газа примешивают непосредственно к восстановительному газу без очистки от СО2. 6. Способ по любому из пп.1-5, о тличающийся тем, что осуществляют регулирование содержания H2S в восстановительном газе путем изменения степени очистки от СО2, оставляя часть СО2 и H2S в газе. 7. Способ по любому из пп.1-6, о тл и ч а ю щ и й с я тем, что к материалу, содержащему оксиды железа, добавляют сернистый материал типа сернистого колчедана. 8. Способ по одному или нескольким • пунктам 1-3 и 6-7, о т л и ч а ю щ и й , с я тем, что в качестве упомянутого газа синтеза используют один или несколько следующих газов: отходящий газ кислородных конвертеров, отходящий газ электродуговых печей, колошниковый газ от доменных печей, колошниковый газ от установок Корекс, каменноугольный газ, газ ' от плавильных газификаторов установки Корекс, химические газы. 9. Установка для прямого восстанов* ления материала, содержащего оксиды NJ О С» О О 27080 железа, содержащая по крайней мере один реактор для прямого восстановления, канал для подачи восстановительного газа к этому реактору для прямого восстановления, канал для колошникового газа, отводимого при прямом восстановлении, а также нагреве до темпеартуры восстановления от реактора для прямого восстановления, канал для газа синтеза, сообщенного с каналом для подвода восстановительного газа, и скруббер СО2, з причем канал для отвода колошникового газа входит в скруббер СО2 и, минуя скруббер СО2, соединен посредством обводного канала с каналом подачи восстановительного газа, о т л и ч а ю щ а я с я тем, что канал подачи газа синтеза соединен со скруббером СО2, и восстановительный газ, образованный из очищенного газа синтеза и колошникового газа, проходит в реактор прямого восстановления через канал восстановительного газа, соединяющий скруббер СО2 и реактор прямого восстановления. 10. Установка по п.9, о т л и ч а ю щаяся тем, что для получения газа синтеза она снабжена реформером для преобразования природного газа и каналом вывода преобразованного газа, который подключен к каналу отвода колошникового газа, соединенного со скруббером СО2. 11. Установка по п.Ю, о т л и ч а ю щаяся тем, что канал вывода преобразованного газа соединен с каналом подачи восстановительного газа посредством обводного канала, минуя скруббер СО2. 12. Установка по одному или нескольким п п . 9 - 1 1 , о т л и ч а ю щ а я с я тем, что один или оба обводных канала оборудованы регулирующими клапанами, предпочтительно регулируемыми, с возможностью управления средствами измерения концентрации H2S. Металлические части установки, котоИзобретение относится к способу прярые входят в контакт с СО-содержащим мого восстановления содержащего оксивосстановительным газом, подвержены ды железа материала, в котором газ синсильной коррозии, в результате которой теза, предпочтительно преобразованный природный газ, смешивают с колошнико- 5 происходит разложение металла. Корровым газом, образующимся при прямом зия происходит более интенсивно при повосстановлении содержащего оксиды жевышенных температурах, следовательно леза материала, и используют как воссчасти объекта, контактирующие с горячим тановительный газ для прямого восставосстановительным газом, подвержены новления и нагревания этого материала 10 особой опасности. В упомянутой выше усдо температуры восстановления, а также тановке такими частями являются прежде к установке для осуществления этого сповсего реакторы, в которых осуществляют соба. прямое восстановление, и нагреватели для нагрева восстановительного газа до темИз ЕР № А-0571358, 1993 г., известна 15 пературы восстановления. установка, которая содержит по крайней Известно, что для исключения или мере один реактор для прямого восстауменьшения коррозии в состав восстаноновления, канал для подачи восстановивительного газа вводят серу посредством тельного газа к этому реактору для прявдувания через фурмы H2S в виде газа. мого восстановления, канал для колошни- 20 Способ прямого восстановления маковогогаза, одводимого при прямом восстериала, содержащего оксиды железа, в тановлении, а также нагреве до темперакотором подводят газ H2S, известен из туры восстановления от реактора для пряUS-A-4376648, 1983 г. В этом способе мого восстановления, канал для газа синвосстановительный газ, содержащий H2S теза, сообщенного с каналом для подво- 25 и полученный путем смешивания газа синда восстановительного газа, и скруббер теза и колошникового газа, полученного СО2, причем канал для отвода колошникопри прямом восстановлении материала, вого газа входит в скруббер СО2 и, минуя содержащего оксиды железа, применяют скруббер СО2, соединен посредством обдля прямого восстановления и нагрева водного канала с каналом подачи восстаматериала, содержащего оксиды железа, новительного газа. до температуры восстановления. 27080 Введение H2S в виде газа не только является технологически сложным, но и дорогим, а кроме того, вызывает процедурные трудности, так как регулирование * заданного содержания H2S в восстанови- 5 тельном газе как функции химического состава восстановительного газа является сложной задачей. Изобретение направлено на исключение этих недостатков и трудностей и его 10 задачей является обеспечение способа, типа указанного выше, и установки для осуществления способа, которые позволят осуществить регулирование заданного содержания H2S с достаточной точ- 15 ностью при незначительных процедурных и структурных расходов и низкой стоимости. В соответствии с изобретением эта задача решается тем, что в известном 20 способе прямого восстановления материала, содержащего оксиды железа, причем восстановительный газ, содержащий H2S и полученный путем смешивания газа синтеза и колошникового газа, полученного 25 при прямом восстановлении материала, содержащего оксиды железа, применяют для прямого восстановления и нагрева материала, содержащего оксиды железа, до температуры восстановления, как газ 30 синтеза, так и колошниковый газ подвергают очистке от СО2 и после этого применяют в качестве восстановительного газа и по меньшей мере часть серы, содержащейся в материале, содержащем окси- 35 ды железа, подводят в восстановительный газ вместе с колошниковым газом в форме H2S, образующегося в процессе нагрева или прямого восстановления. Другими словами, изобретение осно- 40 вано на идее использовать серу, которая обычно содержится в руде и которая еще не использовалась при дальнейшей обработке, при этом преимущества достигаются за счет того, что H2S образуется в про- 45 цессе нагрева сульфидных руд. Согласно изобретению, H2S вместе с восстановительным газом, который осуществляет нагрев и которым он поглощается, выделяется как колошниковый газ и вводится в 50 восстановительный газ. Предпочтительно, объемное содержание H2S в восстановительном газе поддерживают в пределах от 2 0 * 1 0 е до 40 • 10 6 , более предпочтительно около 55 25 • 10*, что регулируется посредством колошникового газа. Согласно предпочтительному варианту реализации изобретения колошниковый газ подвергают очистке от СО2 до того, как его используют в качестве восстановительного газа, и регулирование содержания H2S в восстановительном газе осуществляют путем примешивания непосредственно к восстановительному газу по крайней мере части объема колошникового газа, не очищенного от СО2. Этот вариант наиболее прост для реализации, потому что единственно что для этого гребуется - это обводной канал в обход скруббера СО2. Поскольку вымывание H2S в этой части объема колошникового газа исключено, постольку оставшаяся часть колошникового газа подвергается очистке от СО2, при которой также вымывается H2S. Желательное содержание H2S в восстановительном газе может быть отрегулировано простым способом путем изменения количества колошникового газа, пропускаемого через обводной канал. Другой предпочтительный вариант реализации отличается тем, что в качестве газа синтеза используют преобразованный природный газ и что как преобразованный природный газ, так и колошниковый газ подвергают очистке от СО2 до использования природного газа примешивают непосредственно к восстановительному газу без очистки от СО2. Вследствие этого, любое желательное содержание СО2 может быть получено простым способом, а изменения содержания СО2 и соотношения СО/СО2 в восстановительном газе, вызываемые прямой добавкой части неочищенного от СО2 колошникового газа, могут быть сбалансированы при желательном содержании H2S. Другой предпочтительный путь достижения желательного содержания H2S в восстановительном газе отличается тем, что регулирование содержания H2S в восстановительном газе осуществляют посредством изменения степени очистки от СО2 при сохранении в очищенном газе части СО2 и, следовательно, части H2S. Этот вариант реализации требует наименьших структурных расходов, т.к. не требуется даже обводной канал, однако все же следует иметь в виду, что весь газ должен пройти через скруббер СО2, который должен иметь соответствующие размеры. В случае, если конкретный материал, содержащий оксиды железа, не имеет в своем составе серы, предпочтительно добавить к нему сернистый материал типа серного колчедана, что обеспечит таким образом образование H2S и его поглощение восстановительным газом и в процессе нагрева содержащего оксиды же 27080 леза материала до температуры восстановления. Поставленная задача решается также тем, что установка для осуществления способа содержит по крайней мере один реактор прямого восстановления для приема содержащего оксиды железа, нагрева и восстановления этого материала, канал для подачи восстановительного газа к этому реактору для прямого восстановления, канал для колошникового газа, отводимого при прямом восстановлении, а также нагреве до температуры восстановления от реактора для прямого восстановления, канал для газа синтеза, сообщенного с каналом для подвода восстановительного газа, и скруббер СО2, причем канал для отвода колошникового газа входит в скруббер СО 2 и, минуя скруббер СО 2 , соединен посредством обводного канала с каналом подачи восстановительного газа, и отличается тем, что канал подачи газа синтеза соединенный со скруббером СО2, таким образом, что восстановительный газ, образованный из очищенного газа синтеза и колошникового газа проходит в реактор прямого восстановления через канал восстановительного газа, соединяющий скруббер СО 2 и реактор прямого восстановления. Предпочтительный вариант конструкции для получения газа синтеза содержит реформер для преобразования природного газа и канал вывода преобразованного газа, который подключен к каналу отвода колошникового газа, соединенного со скруббером СО2. Предпочтительно, канал вывода преобразованного газа соединен с каналом подачи восстановительного газа посредством обводного канала, минуя скруббер со 2 . 8 новления (или повторного восстановления), и затем передают от одного вихревого реактора к другому по конвейерному транспортеру 6. Полностью восстановлен5 ный материал (губчатое железо) подвергают горячему брикетированию в устройстве брикетирования 7. При необходимости восстановленное железо защищают от переокисления в про10 цессе брикетирования системой инертного газа, которая на фигуре не показана. Для подачи в первый реактор вихревого слоя 1 мелкоизмельченную руду подвергают предварительной обработке, та15 кой как сушке и просеиванию, которая подробно не иллюстрируется. Восстановительный газ пропускают в противотоке к рудному потоку от реактора вихревого слоя 4 к реакторам вихревого 20 слоя 3-1 и выпускают из последнего по направлению движения газа реактора 1 как колошниковый газ через канал выпуска колошникового газа 8, охлаждают и подвергают мокрой очистки в скруббере 25 9. 30 35 40 Соответственно, один или оба обводные каналы могут быть оборудованы регулирующими клапанами, предпочтитель- 45 но регулируемыми, с возможностью управления средствами измерения концентрации H2S. Далее изобретение будет объяснено более подробно с помощью чертежа, ил- 50 люстрирующего процесс, согласно предпочтительному варианту. Установка согласно изобретению включает четыре реактора вихревого слоя 1 -4, последовательно соединенные в груп- 55 пу, где материал, содержащий оксиды железа, типа тонкоизмельчемной руды, подают через канал загрузки руды 5 в первый вихревой реактор 1, в котором материал нагревают до температуры восста Восстановительный газ получают в установке для реформинга 10 путем преобразования природного газа, который подают по каналу 11, и десульфурируют в установке десульфурирования 12. Газ, выходящий из установки для реформинга, получен из природного газа и пара и по существу состоит из Н2, СО, СН 4 , Н2О и СО2. Этот преобразованный природный газ подают через канал для преобразованного газа 13 в несколько теплообменников 14, в которых он охлаждается и освобождается от воды, которая здесь конденсируется^ . Канал для преобразованного газа 13 входит в канал выпуска колошникового газа 8 после того, как колошниковый газ сжимают посредством компрессора 15. Полученная таким образом смесь газов проходит через скруббер СО 2 16, где она очищается от СО 2 и также от H2S. После этого смесь пригодна для использования в качестве восстановительного газа. Этот восстановительный газ транспортируют по каналу подачи восстановительного газа 17, нагревают до температуры около 800° С в газонагревателе 18, установленном последовательно после скруббера СО 2 , и подают в первый по направлению газового потока реактор вихревого слоя 4, где он вступает в реакцию с мелкоизмельченной рудой с получением прямо восстановленного железа. Реакторы вихревого слоя 4 - 1 последовательно соединены в группу, восстановительный газ посту 27080 пает из одного реактора вихревого слоя в другой через соединительные каналы 19. Для того, чтобы избежать переобогащения инертными газами типа N 2 , часть 5 колошникового газа выводят из систему циркуляции газа 8, 17, 19. Отводимый колошниковый газ через ответвление 20 подают к нагревателю восстановительного газа 18, где он сгорает. Возможный не- 10 достаток энергии пополняют посредством подачи природного газа по трубопроводу 21. Существенно высокое теплосодержание преобразованного природного газа, 15 выходящего из реформера 10, а также дымовых газов реформера, используют в рекуператоре 22 для предварительного нагрева природного газа после прохождения им десульфурирующей установки 20 12, для получения пара, требующего для реформинга, и для предварительного нагрева воздуха, подаваемого к газонагревателю 18 по каналу 23, а также, если требуется, восстановительного газа. Воз- 25 дух, подаваемый в установку для реформинга по каналу 24. также предварительно нагревают. Колошниковый газ, покидающий реактор вихревого слоя 1, имеет объемное 30 содержание H2S от 40• 10 6 до 140• 10 6 в зависимости от содержания серы в руде. H2S образуется при нагреве мелкоизмельченной руды до температуры восстановления или при предварительном восста- 35 новлении мелкоизмельченной руды, соответственно. Согласно изобретению H2S не вымывается полностью из колошникового газа в скруббере СО2, но обеспечивается, что- 40 бы из колошникового газа в восстановительный газ было внесено необходимое содержание H2S. С одной стороны, это может быть реализовано с помощью обводного канала 25, который в обход ск- 45 руббера СО2 16 выходит из канала выпуска колошникового газа 8, проходит через регулятор или клапан 26 и входит в канал подачи восстановительного газа 17. Регулятор или регулирующий клапан 26 наст- 50 роен таким образом, чтобы объемное содержание H2S в восстановительном газе составляло от 20* 10'6 до 40* 10 6 , предпочтительно около 25 • 10-6. Предпочтительно, регулятор или регулирующий клапан 55 26 управляется с помощью средства измерения концентрации H2S 27. Желательное содержание H2S в восстановительном газе может быть также получено при пропускании всего колошни 10 кового газа через скруббер СО2 при регулировании степени очистки в последнем так, чтобы часть СО2 и, следовательно, также часть H2S остсвалась в газе, выходящем из скруббера СО2 16. При этом обеспечивается преимущество, заключающееся в отсутствии вспомогательного средства в виде обводного канала 25 с регулирующим клапаном 26, однако требуется, чтобы весь суммарный объем газа, то есть, весь колошниковый газа и весь преобразованный природный газ, проходили через скруббер СО2 16, который, таким образом, должен иметь соответствующие для такого объема размеры. Для получения желательного содержания СО2 или желательного, соотношения СО/СО2, соответственно, на которые влияет изменение в степени очистки в скруббере СО216 или прямая подача части колошникового газа через обводной канал 25, часть преобразованного природного газа может быть подведена в канал подачи восстановительного газа 17 через обводной канал 29, обходящий скруббер СО2 16, аналогично оборудованный регулирующим клапаном 28, этот обводной канал 29 выходит из канала для преобразованного газа 13. Указанные выше средства регулирования желательного содержания H2S в восстановительном газе могут быть реализованный раздельно или совместно. Регулирование H2S до • 10 6 будет объяснено посредством следующего примера. 100 т/ч высушенной мелкоизмельченной руды загружали в установку для прямого восстановления, выполненную в соответствии с рисунком и предназначенную для производства 70 т/ч губчатого железа. Мелкоизмельченная руда имела следующий состав, %: Гематит 94,2 Порода 2,2 Сера 0,02 78000 м3/ч колошникового газа, образующегося при прямом восстановлении, смешивали с 48000 м3/ч преобразованного природного газа и пропускали через скруббер СО2 16, в котором смесь газов очищали от СО2 и основной части серы (объемы газов приведены при нормальных условиях). Преобразованный природный газ и колошниковый газ имели химические составы, указанные в табл.1. Газовая смесь, выходящая из скруббера СО 2 16, образована из очі щенного преобразованного природного газа и очищенного колошникового газа и имеет следующий состав: 11 27080 22,80 6,15 0,80 64,90 2,10 но 3,25 2-10е His (по объему) Эту газовую смесь смешивали с 78000 м3/ч колошникового газа, который не прошел через скруббер COS, 16. Полученная газовая смесь образует восстановительный газ, который подают к газонагревателю 18 и далее к реакторам вихревого слоя 1-4, и имеет следующий состав: СН4 24,50 СО 6,0 3,6 со2 60,90 нг 1.5 но 3,5 ы2 S H2 2-10е (по объему) Степень металлизации губчатого железа составила 9 2 % . В следующем примере содержание H2S составляло 35-10-*. 100 т/ч высушенной мелкоизмельченной руды загружали в установку для прямого восстановления, оборудованную в соответствии с рисунком и предназначенную для производства 70 т/ч губчатого железа. Мелкоизмельченная руда имела следующий

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for direct reduction of material, which contains ferric oxides and device for realization the same

Автори англійськоюWHIPP Roy Hubert Jr.

Назва патенту російськоюСпособ прямого восстановления материала, который содержит оксиды железа, и устройство для его осуществления

Автори російськоюУипп Рой Хуберт мл.

МПК / Мітки

МПК: C21B 13/00, C21B 13/02

Мітки: прямого, оксиди, матеріалу, містить, відновлювання, спосіб, заліза, пристрій, здійснення

Код посилання

<a href="https://ua.patents.su/18-27080-sposib-pryamogo-vidnovlyuvannya-materialu-shho-mistit-oksidi-zaliza-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлювання матеріалу, що містить оксиди заліза, і пристрій для його здійснення</a>

Попередній патент: Рослинний екстракт, який має допамінергічну активність

Наступний патент: Спосіб виготовлення цементно-волокнистих виробів, особливо плит, та пристрій для його здійснення