Груповий інжекційний пальник

Номер патенту: 28272

Опубліковано: 15.06.2001

Автори: Колієнко Анатолій Григорович, Сердюк Олександр Леонідович

Формула / Реферат

Групповая инжекционная горелка, содержащая коллектор с соплами для подачи газа в инжекционные смесители, имеющие огневые отверствия з виде продольных прорезей для подачи первичной газовоздушной смеси и конусные стабилизаторы, расположенные ниже прорезей огневых отверствий, установленные в потоке вторичного воздуха в обособленных индивидуальных гнездах огнеупорной горизонтальной кладки, разделяющей объем котла или печи на топочное и подтопочное пространство, при этом огневые отверствия смесителей вынесены за пределы огнеупорной кладки и размещаются в топочном пространстве, а коллектор с соплами размещен в подтопочном пространстве, отличающаяся тем, что огнеупорная горизонтальная кирпичная кладка горелки выполнена на металлическом каркасе в два ряда по высоте и имеет зазор вдоль оси коллектора горелки, который крепится к стойкам каркаса кладки, при этом нижний ряд кладки образует зазор постоянной ширины, составляющий по величине 1,25 - 1,50см, а верхний ряд кладки образует зазор переменной ширины, изменяющийся скачкообразно чередующимися участками по 20см длины каждый, ширина зазора на участках, образующих гнезда для пропуска смесителей концентрически через их геометрический центр, составляет от 1,20см до 1,4Dсм, а ширина зазора на участках, расположенных между гнездами, составляет от 0,15Dсм до 0,2Dсм, смесители выполнены в виде цилиндрических камер, в верхней части которых имеются огневые отверствия, площадью от 0,8 - 1,1 площади сечения смесителей, а в нижней части цилиндрических камер, охватывающей сопла и торцом опирающихся на них, расположены окна для подачи первичного воздуха, площадью от 0,9 – 1,5 площади сечения смесителя, при этом смесители устанавливаются на соплах так, чтобы нижняя кромка окон для подачи первичного воздуха находилась не выше уровня основания конической образующей сопла, а расстояние от конусных стабилизаторов до поверхности огнеупорной кладки равно 0,45 - 0,65Dсм, где Dсм - диаметр смесителя горелки, составляющий 4 - 5,5 эквивалентного диаметра газовых сопел – dэкв при количестве сопел более одного, определяемый по формуле:

![]()

где dэкв - диаметр единичного сопла (отверствия в сопле);

n - количество единичных сопел (отверствий в сопле).

Текст

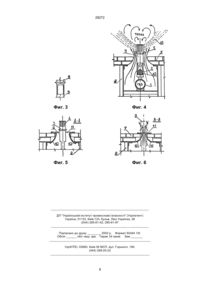

Групповая инжекционная горелка, содержащая коллектор с соплами для подачи газа в инжекционные смесители, имеющие огневые отверствия в виде продольных прорезей для подачи первичной газовоздушной смеси и конусные стабилизаторы, расположенные ниже прорезей огневых отверствий, установленные в потоке вторичного воздуха в обособленных индивидуальных гнездах огнеупорной горизонтальной кладки, разделяющей объем котла или печи на топочное и подтопочное пространство, при этом огневые отверствия смесителей вынесены за пределы огнеупорной кладки и размещаются в топочном пространстве, а коллектор с соплами размещен в подтопочном пространстве, отличающаяся тем, что огнеупорная горизонтальная кирпичная кладка горелки выполнена на металлическом каркасе в два ряда по высоте и имеет зазор вдоль оси коллектора горелки, который крепится к стойкам каркаса кладки, при этом нижний ряд кладки образует зазор постоянной ширины, составляющий по величине 1,25-1,5Dсм, а верхний ряд кладки образует A (54) ГРУПОВИЙ ІНЖЕКЦІЙНИЙ ПАЛЬНИК (19) UA (11) dэкв - диаметр единичного сопла (отверствия в сопле); n - количество единичных сопел (отверствий в сопле). 28272 где 28272 зовоздушной смеси осуществляется параллельными потоками. Воспламенение и горение части газа в таких горелках происходит после образования первичной газовоздушной смеси в кинетическом факеле в пределах гнезд огнеупорной кладки. Догорание же газа и продуктов неполного сгорания происходит за счет вторичного воздуха в объеме топки в длинном вытянутом диффузионном факеле. Однако такие горелки характеризуются низкой эффективностью сжигания газа вследствие некачественного перемешивания как первичного, так и вторичного воздуха с газом при аксиальной подаче потоков и ограниченной длине гнезд и смесителей. Неизбежное образование при этом длинного вытянутого диффузионного факела приводит к протеканию в нем пиролитических процессов разложения углеводородов, сопровождающихся образованием сажистых частиц и продуктов химического недожога топлива. При омывании таким факелом относительно холодных теплообменных поверхностей топки, происходит отложение сажи, обрыв цепных реакций горения, приводящей к стабилизации продуктов химического недожога, включая токсичные канцерогенные вещества: оксид угле рода, бензапирен, формальдегид, сажу с последующим выбросом их в атмосферу. Отложение сажи на теплообменных поверхностях приводит к ухудшению процесса теплопередачи, необходимости ежегодной чистки поверхности нагрева к газоходов котлов и печей, а образование продуктов химического недожога снижает КПД газоиспользующих установок и приводит к загрязнению атмосферного воздуха. Низкая эффективность перемешивания газовоздушных потоков приводит к необходимости эксплуатации котлов и печей при высоких значениях коэффициента избытка воздуха, что также является одной из причин снижения КПД установок. По результатам испытаний, проведенных авторами изобретения на котлах малой мощности, коэффициент избытка воздуха в уходящих газах котлов, оснащенных такими горелками, составлял a=1,25-1,75. Воспламенение и горение части газа в пределах гнезд горизонтальной огнеупорной кладки приводит к значительному ее разогреву - более 1200°С, что является как причиной повышенной эмиссии токсичных оксидов азота NOx в топке, повыше иных теплопотерь на разогрев кладки, так и аварийного выхода из строя водогрейных котлов. Указанные недостатки частично устранены в прототипе изобретения - газовой групповой инжекционной горелке по авт. св. № 388173, Г23Д13/40, опубл. 22.06.1973, бюл. № 28 [2]. В такой горелке место выхода газовоздушной горючей смеси (т. е. выходные участки смесителей) вынесены за пределы гнезд горизонтальной огнеупорной кладки в -топочное пространство и выполнены с огневыми отверствиями в виде продольных прорезей для подачи первичной газовоздушной смеси перпендикулярно потоку вторичного воздуха, при этом гнезда выполнены в виде ряда прямоугольных обособленных отверствий в огнеупорной кладке, через центр которых проходят инжекционные смесители, а выходные участки смесителей снабжены конусными стабилизаторами, расположенными ниже прорезей огневых отверст вий. При этом коллектор с соплами для подачи газа размещен в подтопочном пространстве, а огневые отверствия в топке. Из сопел газ с высокой скоростью поступает в инжекционные смесители. Подача первичного воздуха в смесители осуществляется из подтопочного пространства через окна в нижней части смесителей как за счет инжектирующего действия высокоскоростной газовой струи, так и за счет перепада давления у огневых отверствий, расположенных в топке и окон для подачи первичного воздуха, находящихся в подтопочном пространстве и разделенных горизонтальной огнеупорной кладкой с обособленными гнездами для подачи вторичного воздуха, обтекающего наружную поверхность смесителей. Вследствие значительного аэродинамического сопротивления отверствий в горизонтальной огнеупорной кладке, разделяющей объем котла или печи на топочное и подтопочное пространство, указанный перепад давления, по результатам замеров, может достичь больших значений и составлять до 1,0-1,5 мм вод. ст. При этом доля первичного воздуха, поступающего в смеситель за счет перепада давления у огневых отверствий для подачи первичного воздуха увеличивается и превышает расход воздуха, инжектируемого газовой струей в 2-3 раза. По указанной причине общее количество первичного воздуха, поступающего в смесители горелки с вынесенными в топку огневыми отвествиями, свыше расчетного, соответствующего оптимальному коэффициенту избытка воздуха. приводит к возникновению ряда вредных явлений, делающих невозможной безопасную и надежную эксплуатацию горелки в топочных устройствах газоиспользующих установок. Так, при промышленных испытаниях устройства-прототипа отмечалось: - снижение диапазона рабочего регулирования горелки вследствие ее неустойчивой работы в отношении проскока пламени при снижении нагрузок до 35-40% и менее номинальных; при последующем увеличении нагрузки явление проскока приобретает необратимый характер и не исчезает в последующем при форсировании работы горелок; - возникновение вибрации газоиспользующих установок, появляющейся, как правило, после частичного проскока пламени внутрь смесителя горелки или в момент розжига; наличие устойчивой корреляции между явлением проскока и вибрацией позволяет считать, что одной из основных причин перехода на вибрационный режим всей установки является проскок пламени в одном или нескольких смесителях, сопровождающийся распространением фронта пламени, возникновением ярко выраженных пульсаций горящего объема, изменением шумовых характеристик факела, его структуры, размеров и формы; вибрационный характер распространения пламени вызывает непрерывно нарастающую вибрацию ограждающих конструкций топки, пола, оконного заполнения котельной, прекратить которую возможно только прекращением подачи газа и полным гашением факела, при этом нагрев смесителей, работавших с проскоком требует длительного охлаждения и не позволяет возобновить работу горелок сразу; другой важной причиной возникновения вибраций является 2 28272 характер распространения и наложения нагнетательных спектров вторичного воздуха, выходящего с большой скоростью из индивидуальных обособленных гнезд в горизонтальной огнеупорной кладке, которая представляет по сути собой диафрагму, разделяющую объем котла на топку и подтопочное пространство; при первичном зажигании горелки в топке возникает фронт пламени, горение газовоздушной смеси в котором приводит к резкому увеличению объема продуктов сгорания, ударному сжатию смеси и возникновению ударной волны, распространяющейся в газовой среде от фронта пламени в направлении свода, горизонтальной огнеупорной кладки и ограждающих конструкций котла или топки. Дальнейший процесс возникновения и отражения волн (см. Ф. Бартльме. Газодинамика горения. М., 1981. - Энергоиздат, стр. 236) зависит от конструкции горелок; при эксплуатации горелок типа прототипа [2] в котлах и печах, не обладающих большой массой и жесткостью конструкции входят в режим вибраций, прекратить который удавалось только остановкой работы горелок. - невозможность эколого-теплотехнического регулирования и обеспечения эффективного сжигания газа вследствие отсутствия свойства саморегулирования горелок прототипа; - низкая эффективность использования теплоты, получаемой при сжигании газа вследствие малой светимости факела и эмиссионной теплоотдачи. В основу изобретения поставлена задача усовершенствования групповой инжекционной горелки в которой изменением соотношений параметров горелки, обеспечивается повышение эффективности сжигания газа и теплоиспользования, устранение вибраций, увеличение диапазона рабочего регулирования, уменьшение выхода загрязняющих веществ в атмосферу. Поставленная задача решается тем, что в групповой инжекционной горелке, содержащей коллектор с соплами для подачи газа в инжекционные смесители, имеющие огневые отверствия в виде продольных прорезей для подачи первичной газовоздушной смеси и конусные стабилизаторы, расположенные ниже прорезей огневых отверствий, установленные в потоке вторичного воздуха в обособленных индивидуальных гнездах огнеупорной горизонтальной кладки, разделяющей объем котла или печи на топочное и подтопочное пространство, при этом огневые отверствия смесителей вынесены за пределы огнеупорной кладки и размещаются в топочном пространстве, а коллектор с соплами размещен в подтопочном пространстве, согласно изобретению огнеупорная горизонтальная кирпичная кладка горелки выполнена на металлическом каркасе в два ряда по высоте и имеет зазор вдоль оси коллектора горелки, который крепится к стойкам каркаса кладки, при этом нижний ряд кладки образует зазор постоянной ширины, составляющий по величине 1,2-1,5Dсм, а верхний ряд кладки образует зазор переменной ширины, изменяющийся скачкообразно чередующимися участками по 2Dсм длины каждый, ширина зазора на участках, образующих гнезда для пропуска смесителей концентрически через их геометрический центр составляет от 1,2Dсм до 1,4Dсм, а ширина зазора на участках, расположенных между гнездами, составляет от 0,15Dсм до 0,2Dсм, смесители выполнены в виде цилиндрических камер, в верхней части которых имеются огневые отверствия площадью от 0,8-1,1 площади сечения смесителей, а в нижней части цилиндрических камер, охватывающей сопла и торцом опирающихся на них, расположены окна для подачи первичного воздуха, площадью от 0,9-1,5 площади сечения смесителя, при этом смесители устанавливаются на соплах так, чтобы нижняя кромка окон для подачи первичного воздуха находилась не выше уровня основания конической образующей сопла, а расстояние от конусных стабилизаторов до поверхности огнеупорной кладки равно 0,45-0,65 Dсм, где Dсм - диаметр смесителя горелки, составляющий 4-5,5 эквивалентного диаметра газовых сопел - dэкв, при количестве сопел более одного, определяемый по формуле: 2 dэкв = n × dc , где dc - диаметр единичного сопла (отверствия в сопле); n - количество единичных сопел (отверствий в сопле). Устройство работает более надежно, если торцы кирпича, образующего зазор, выполнены с кривизной (лекальный кирпич). Тот же эффект достигается с последующей фиксацией, например электросваркой, вставки, имеющей криволинейную обтекаемую поверхность и опорную часть для опирания на край кладки нижней поверхностью. Такое устройство зазора приводит к более устойчивому образованию струи вторичного воздуха. Смесители, устанавливаемые на сопла, при этом выполняются с возможностью регулирования высоты установки посредством шайб. Вырез окна для первичного воздуха, в частности нижней кромки делается с припуском таким образом, чтобы уровень нижней кромки окна не был выше уровня основания конической образующей при крайнем верхнем положении регулировки по высоте. Горизонтальная огнеупорная кладка выполняется на металлическом каркасе, при этом коллектор крепится к элементам этого же каркаса. На фиг. 1 изображен поперечный разрез котла На фиг. 2 аксонометрическое изображение горизонтальной огнеупорной кирпичной кладки с групповой инжекционной горелкой На фиг. 3 изображен участок смесителя На фиг. 4 изображен поперечный разрез с изображением факела с указанием стрелками движения первичного воздуха, вторичного воздуха и очертаний зазора, образованного торцами лекальных кирпичей На фиг. 5 изображен поперечный разрез "А-А" с большей шириной, с установленными в зазоре вставками На фиг. 6 изображен поперечный разрез "В-В" по зазору с меньшей шириной, с установленными в зазоре вставками Групповая инжекционная горелка содержит коллектор 1 с соплами 2, на которых установлены цилиндрические смесители 3, в верхней части которых имеются огневые отверствия 4, ниже которых размещен стабилизатор 5. В нижней части 3 28272 смесителя имеются окна 6 для подачи первичного воздуха. Горизонтальная огнеупорная кладка 7 делит внутренне пространство котла или печи на топку и подтопочное пространство. Вдоль коллектора 1 имеется зазор в горизонтальной огнеупорной кирпичной кладке. Нижний ряд кладки образует зазор постоянной величины, а в верхний ряд образует переменный зазор, из меняющийся по ширине скачкообразно участками. Длина каждого участка составляет 2Dсм. Превышение по высоте стабилизаторов 5 над поверхностью горизонтальной огнеупорной кладки 7 должно быть в пределах от 0,45Dсм до 0,65Dсм. Огнеупорная горизонтальная кладка 7 расположена на несущих конструкциях 9, выполненных из металлических конструкций - уголков, листов, и др. соединенных электросваркой. Ширина задора нижнего ряда кладки должна быть постоянной по величине, не менее 1,4Dсм. При сгорании газовоздушной смеси в топке образуется факел 13 (фиг. 4). Ширина зазора, образуемого верхним рядом кладки, либо вставками, на участках, образующих гнезда, составляет от 1,25Dсм до 1,35Dсм. Смесители расположены концентрически по отношению к геометрическому центру гнезд. Устройство обеспечивает более надежную работу, если торцы кирпичей, образующих зазор скруглены, как это показано на фиг. 4, либо, при отсутствии лекального кирпича, в зазор установлены вставки 10 с криволинейным очертанием поверхности. Огневые отверствия 4 должны иметь площадь от 0,8 до 1,0 площади сечения смесителей, окна 6 для подачи первичного воздуха в смеситель, расположенные в нижней части смесителя, должны иметь площадь от 0,9 до 1,5 площади сечения смесителя. Нижняя кромка окон должна быть расположена не выше уровня основания конической образующей сопла 2. Для возможности регулирования по высоте, на сопле могут устанавливаться шайбы 12. Вставки 10 после их установки на опорные поверхности могут закрепляться в требуемом положением фиксаторами 11, например прутками из стальной арматуры посредством электросварки. Длина цилиндрического смесителя составляет от 3,5 до 5 его диаметра Dсм. Диаметр смесителя Dсм горелки, составляющий 4,3-5,5 эквивалентного диаметра сопел, определяется по формуле: dэкв = пад давлений возникает вследствие разности давлений в топке и подтопочном пространстве и зависит от аэродинамического сопротивления зазора 9. Причем доля воздуха, инжектируемое высокоскоростной газовой струей тем выше в общем объеме первичного воздуха, поступающего в смеситель, чем ниже перепад давлений в топке и подтопочном пространстве. Это происходит за счет уменьшения количества воздуха, поступающего в смеситель сверх инжектируемого. С уменьшением перепада давления снижается также общий объем первичного воздуха и создаются условия для доведения его количества до значений, обеспечивающего устойчивую и надежную работу горелки. Выполнение отверствий в огнеупорной кладке 7 в виде непрерывного зазора с чередующимися участками гнезд и узких по ширине участками между гнездами, с указанными выше соотношениями размеров позволяет снизить перепад давлений между топкой и подтопочным пространством до 0,1-0,3 мм вод. ст. и сделать регулируемой эту величину. Следствием этого является как снижение расхода первичного воздуха до оптимальных значений, так и уменьшения расхода той части воздуха, которая не инжектируется непосредственно газовой струей. В предлагаемом устройстве количество первичного воздуха, инжектируемого газовой струей, составляет 80-85% общего расхода воздуха. Вторичный воздух поступает из подтопочного пространства через гнезда, омывая наружную поверхность смесителей 3. Обтекая стабилизатор 5, поток вторичного воздуха создает разрежение в следе за стабилизатором 5. В этой зоне возникает огневой поясок, создаваемый горящей газовоздушной смесью, выходящей из огневых отверствий 4. Огневой поясок выполняет роль постоянного источника зажигания основного потока газовоздушной смеси с перпендикулярно направленным потоком вторичного воздуха. При этом факел 13 у каждого смесителя укорачивается в длину и развивается в ширину. Границы факелов сливаются, образуя сплошной факел по длине коллектора 1. В зоны слияния смежных факелов воздух поступает через узкие участки зазора, шириной от 0,15Dсм до 0,25Dсм, обеспечивая догорание вредных веществ - продуктов химического недожога, эффективное сжигание топлива и расширение диапазона устойчивой работы горелки без проскока пламени и вибраций. Кроме этого, по сравнению с прототипом расширяются возможности саморегулирования в широком диапазоне нагрузок, автоматически поддерживается требуемое соотношение газа и инжектируемого воздуха, снижается эмиссия вредных веществ в топке, упрощается конструкция газоиспользующих установок за счет оптимизации положения коллектора и уменьшения теплоаккумулирующего объема кладки, возможность эффективного сжигания газа и эксплуатации горелки при значительных изменениях разрежения в топке как в меньшую (до 0,7-1,0 мм вод. ст. ), так и в большую (до 3-4 мм вод. ст.) сторону, полное отсутствие вибраций при любых режимах работы, отсутствие проскока пламени даже при снижении нагрузки до значений 5-10% от номинального, расширение диапазона рабочего регулирования. Решаемая задача состоит в повышении эффективности использования теплоты сжи n × dc , где dc - диаметр единичного сопла, определяемый по расходу газа или тепловой производительности котла или печи; n - количество отверствий в сопле. Работа устройства происходит следующим образом. Газ низкого давления подается в коллектор 1, из него через сопла 2 поступает с большой скоростью в смесители 3. Одновременно через окна 6, как это показано стрелками на фиг. 4, в смеситель поступает первичный воздух из подтопочного пространства за счет инжектирующего действия высокоскоростной газовой струи, выходящей из сопла 2 и частично за счет перепада давлений у огневых отверствий 4 и окон для подачи первичного воздуха 6, в количестве, необходимом для воспламенения горючей газовоздушной смеси на выходе из огневых отверствий 4. Указанный пере 4 28272 гаемого топлива, снижении его расхода, уменьшении выброса вредных загрязняющих веществ в атмосферу, повышении надежности работы и срока службы горелок и газоиспользующих установок. Достижение эффекта возможно лишь при совокупности всех существенных признаков первого пункта формулы изобретения. Все соотношения размеров получены путем проведения лабораторных стендовых испытаний групповой инжекционной горелки и моделирования и испытаний в натуре на котлах типа "Тула", "Универсал", "Энергия", "Минск". Обоснованием указанных формулой соотношений параметров служит следующее. Площадь окон 6 принята из условий равенства скоростей в проеме окна для подачи первичного воздуха и в смесителе, т. е. из условия неразрывности потока. Ширина зазора в гнездах определялась экспериментально из расчета подачи в топку минимального необходимого для полного сгорания газа вторичного воздуха при различных (в том числе минимальном и максимальном) перепадах давления в топке и подтопочном пространстве (от 0,2 до 1,5 мм вод. ст. ). При этом создаются условия для полного сгорания топлива во всем диапазоне изменения тяги в топке. Установление оптимального размера Dсм - диаметра смесителя производилось путем наблюдений за устойчивостью работы горелки и контролем за концентрацией оксида углерода - продукта неполного сгорания газа при различных перепадах давления, площадях и высоте подъема огневых отверствий. При уменьшении площади огневых отверствий менее 0,7 площади сечения смесителя, возникал отрыв пламени. В табл. 1 представлены усредненные результаты испытаний, полученные при следующих условиях: концентрация оксидов углерода приведена к коэффициенту избытка воздуха a=1,0, площадь огневых отверствий составляет 100% от площади сечения смесителя, эквивалентный диаметр газовых сопел dэкв=10,4 мм. Оптимальный диаметр смесителя определяется из условия обеспечения требуемого коэффициента инжекции, минимального сопротивления смесителя, минимальной концентрации оксида углерода и отсутствия при этом проскоков. Как следует из табл. 1 величина оптимального диаметра смесителя во всем диапазоне измерения высоты подъема стабилизатора горения равна 45-55 мм, что составляет от 4,3Dэкв до 5,3Dэкв. Высота подъема конусных стабилизаторов над огнеупорной кладкой, исходя из условия наиболее полного сгорания топлива и отсутствия продуктов химического недожога должна лежать в пределах от 0,45Dсм до 0,55 Dсм. Выбор оптимальной площади огневых отверствий на выходе из смесителя производился путем расчета скорости выхода газовоздушной смеси, удовлетворяющей условию, что она должна быть больше скорости проскока и меньше скорости отрыва пламени и фиксацией процессов отрыва и проскока пламени, наблюдаемых при различных соотношениях между площадью смесителя и площадью огневых отверствий, при испытаниях горелки приведенных в табл. 2. Выявленная оптимальная величина площади огневых отверствий, равная от 0,8 до 0,1 площади сечения смесителя удовлетворяет требованиям устойчивости горения как в отношении проскока, так и в отношении отрыва пламени. Незначительное уменьшение площади огневых отверствий на выходе газовоздушной смеси в топку по сравнению с площадью сечения смесителя позволяет увеличить скорость газовоздушной смеси в месте прохождения огневых отверствий и тем самым предотвратить явление проскока пламени даже в случае увеличения коэффициента инжекции. При этом отмечается, что уменьшение площади огневых отверствий становится недостаточным для предотвращения проскока пламени при нагреве смесителя в месте расположения огневых отверствий. Испытания горелок по определению оптимальной площади огневых отверствий производили в рабочем диапазоне изменения температуры устья смесителя от 20° до 80°С, диаметре смесителя 55 мм и различных перепадах давления между топкой и подтопочным пространством. Длина смесителя горелки также имеет важное значение в обеспечении эффективного и надежного процесса сжигания газа. В смесителе происходит перемешивание первичного воздуха и горючего газа, обеспечивается однородность газовоздушного потока и происходит выравнивание поля скоростей. Заканчивается этот процесс наиболее эффективно в диффузорах. Однако на законе количества движения и ряде горелок, с цель упрощения изготовления, смесители выполняются без диффузоров. Это имеет место и в групповой инжекционной горелке. Расчет смесителей основывается на ряде полуэмпирических зависимостей. Основным методом исследования эффективности смешения в смесителях являются экспериментальные исследования. При выборе длины смесителя для групповой инжекционной горелки авторы исходили из следующих соображений: а) минимальная длина смесителя ограничена высотой огнеупорной горизонтальной кладки, подъемом огневых отверствий над ней и высотой, необходимой для размещения отверствий для подачи первичного воздуха, а также минимальной длиной пути перемешивания газовоздушной смеси и более полного выравнивания поля скоростей; б) максимальная длина ограничена высотой подтопочного пространства, кладки, подъемом огневых отверствий над ней, конструктивными особенностями газового коллектора, а также аэродинамическим сопротивлением смесителя; в) оптимальная длина смесителя должна обеспечить полноту смешения газа с первичным воздухом, необходимую для эффективного сжигания газа, равномерное распределение скоростей в конце камеры смешения, необходимое для равномерного выхода газовоздушной смеси из огневых отверствий и частичного перехода динамического давления потока в статическое давление вследствие отсутствия диффузора и гарантировать отсутствие проскока пламени внутрь смесителя (как полного, так и частичного). В табл. 3 представлены результаты наблюдений за возникновением проскока пламени внутрь смесителя при различной его длине. Продукты химического недожога во всех опытах в уходящих газах отсутствовали. 5 28272 Из результатов испытаний следует, что оптимальная длина смесителя, равная 3-5Dсм. Введение узкого участка щели в горизонтальной огнеупорной кладке для подачи дополнительного количества воздуха позволяет выровнять перепад давления по отдельным гнездам, в которых расположены смесители, уменьшить перепад давления в топке и подтопочном пространстве, создать сплошной фронт выхода вторичного и дополнительного воздуха по всей длине коллектора, изменить условия отражения ударной волны сжатия от огнеупорной горизонтальной кладки и избежать за счет этого возникновения вибрации установки. Повышение показателей эффективности сжигания газа при введении щели происходит в связи с подачей дополнительного количества воздуха и улучшения горючих характеристик смеси в зонах слияния факелов от смежных смесителей. Эти зоны характеризуются повышенным содержанием продуктов неполного сгорания и недостаточной концентрацией кислорода, необходимого для завершения процесса выгорания вредных веществ - продуктов химического недожога топлива. Подача необходимого дополнительного количества воздуха через узкие участки щели обеспе чивает условия уменьшения выхода в атмосферу вредных загрязняющих веществ, повышение эффективности сжигания газа и использования его тепла, о чем свидетельствую результаты испытаний горелки, представлены в таблице. Опыты производились при перепаде давления 0,2-0,3 мм вод. ст., давлении газа - 100 мм вод. ст., диаметре смесителя 55 мм. Оптимальная ширина узкой части щели, равная 0,15-0,2Dсм и чередующаяся с шагом 2Dсм ограничена с меньшей стороны появлением продуктов химического недожога в продуктах сгорания и явление вибрации, возникающей сразу после розжига установки с большей стороны - увеличением общего избыточного количества воздуха, не участвующего в процессе горения. Выполнение огнеупорной горизонтальной кирпичной кладки на металлическом каркасе, устанавливаемом выше коллектора горелки, и крепление коллектора к его стойкам позволяет производить установку горелки на котлах, на оборудованных колосниковой решеткой, упростить и удешевить монтаж газового коллектора, уменьшить объем горизонтальной огнеупорной кладки. Таблица 1 Диаметр смесителя Dсм, мм 35/3,4 45/4,3 55/5,3 65/6,2 75/7,2 35/3,4 45/4,3 55/5,3 65/6,2 75/7,2 35/3,4 45/4,3 55/5,3 65/6,2 75/7,2 Количество проскоков в % от количества наблюдений 0 0 0 37 75 0 0 0 34 72 0 0 0 31 69 Средняя концентрация оксида углерода в продуктах сгорания 1270 270 170 420 660 520 15 0 110 156 1340 230 80 460 790 Высота подъема стабилизаторов над кладкой в долях Dсм 0,18 0,18 0,18 0,18 0,18 0,5 0,5 0,5 0,5 0,5 0,9 0,9 0,9 0,9 0,9 Таблица 2 Площадь сечения огневых отверствий % от площади сечения смесителя 70 80 85 90 100 Количество проскоков и отрывов в % от количества наблюдений проскок отрыв 0 0 5 14 23 13 0 0 0 0 6 28272 Таблица 3 Длина смесителя в долях от диамм метра смесителя 150 2,5 180 3,0 240 4,0 320 5,3 Усредненные результаты наблюдений за проскоком пламени (количество проскоков в % от количества наблюдений) 22 16 11 7 Таблица 4 Ширина узкого участка щели доли мм Dсм 0 0 5 0,08 10 0,15 15 0,25 20 0,35 Усредненные результаты наблюдений за вибрацией установки Коэффициент избытка воздуха на выходе из котла сильная, быстро нарастающая вибрация вибрация при розжиге вибрации нет вибрации нет вибрации нет 1,08 1,1 1,14 1,2 1,26 Фиг. 1 Фиг. 2 7 Концентрация оксидов углерода в продуктах сгорания, мг/м3 168 72 0 0 0 28272 Фиг. 3 Фиг. 4 Фиг. 5 Фиг. 6 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюGroup injection burner

Автори англійськоюKolienko Anatolii Hryhorovych, Serdiuk Oleksandr Leonidovych

Назва патенту російськоюГрупповая инъекционная горелка

Автори російськоюКолиенко Анатолий Григорьевич, Сердюк Александр Леонидович

МПК / Мітки

МПК: F23D 14/04

Мітки: груповий, пальник, інжекційний

Код посилання

<a href="https://ua.patents.su/8-28272-grupovijj-inzhekcijjnijj-palnik.html" target="_blank" rel="follow" title="База патентів України">Груповий інжекційний пальник</a>

Попередній патент: Спосіб контролю стану навколишнього середовища

Наступний патент: Спосіб відбору холодостійких генотипів ярого ріпаку

Випадковий патент: Малоелементна антенна решітка з заглушенням завади на частоті сигналу