Спосіб електроерозійної обробки зовнішніх та внутрішніх поверхонь

Номер патенту: 31732

Опубліковано: 15.12.2000

Автори: Боков Віктор Михайлович, Карпенко Лариса Володимірівна, Попова Маргарита Іванівна

Текст

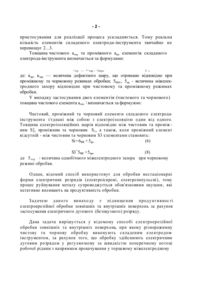

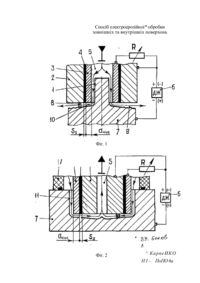

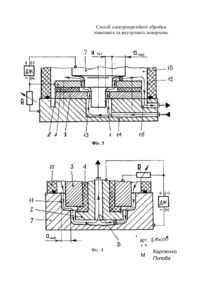

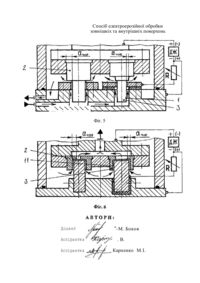

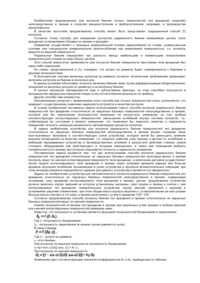

я/ 9&Ю5Ш МПК6В23Ні/~00 СПОСІБ ЕЛЕКТРОЕРОЗІЙНОЇ ОБРОБКИ ЗОВНІШНІХ ТА ВНУТРІШНІХ ПОВЕРХОНЬ Передбачуваний винахід стосується області електроерозійної обробки, і може бути використаний в машинобудуванні для одночасної чорнової та чистової обробки зовнішніх та внутрішніх поверхонь. Відомі аналогічні способи електроерозійної обробки зовнішіх та внутрішніх поверхонь, при якому послідовну обробку виконують декількома електродами-інструментами, наприклад чорновим, напівчистовим та чистовим [див. книгу: Фотеев Н. К. Технология электроэрозионной обработки. -М.: Машиностроение, 1980. -184 с, ил., с. 165]. Загальний час обробки деталі при застосуванні аналогічних способів складається із суми часів обробки на чорновому, напівчистовому та чистовому режимах, а тому є дуже великій. Відомий спосіб електроерозійної обробки зовнішніх та внутрішніх поверхонь, при якому різнорежимну чистову та чорнову обробку виконують одночасно складеним електродом-інструментом [див. А. С. № 874294, кл. В23Р, 1/00]. Суть способу полягає у тому, що процес здійснюють при однаковій швидкості обробки заготовки на чорновому V40p, проміжному Vnp та чистовому Учис режимах, тобто *чор *пр *чис» \1) завдяки чому час обробки зменшується. З цією метою загальну площу обробки розподіляють між чорновою S4Op, проміжною Snp та чистовою S4HC і призначають такі режими обробки кожної з них, які задовільняють співвідношенню: М (і-у ^чо р ) пр\ * пр / __ $пр іУ± чиє \ $ч де: Мчор, Мпр, Мчис - продуктивність обробки відповідно на чорновому, проміжному та чистовому режимах; учор, упр, учис - відносний лінійний знос відповідно чорнового, проміжного та чистового елементів складеного електрода-інструмента. Спосіб може реалізуватися при використанні двох (чорнового та чистового) і більше елементів складеного електрода-інструмента, причому, із підвищенням їх кількості час обробки деталі зменшується, але пристосу -2 пристосування для реалізації процеса ускладняється. Тому реальна кількість елементів складеного електрода-інструмента звичайно не перевищує 2...3. Товщина чистового ачис та проміжного апр елементів складеного електрода-інструмента визначається за формулами: ^ ттр ~~ *^чор ~ ^ Опр» V v де: кпр, кчор — величина дефектного шару, що отримано відповідно при проміжному та чорновому режимах обробки; 5ЧИС, 5пр - величина міжелектродного зазору відповідно при чистовому та проміжному режимах обробки. У випадку застосування двох елементів (чистового та чорнового) товщина чистового елемента ачис \ визначається за формулою: Чистовий, проміжний та чорновий елементи складеного електродаінструмента з'єднані між собою з електроізоляцією один від одного. Товщина електроізоляційних шарів відповідно між чистовим та проміж ним S], проміжним та чорновим S 2 , а також, коли проміжний елемент відсутній - між чистовим та чорновим S3 елементами становить: Si = 6ЧИС + 5пр, (6) S3 =5ЧИС + 5чор, (8) де 5 чор - величина однобічного міжелектродного зазора при чорновому режимі обробки. Однак, відомий спосіб використовує для обробки нестаціонарні форми електричних розрядів (електроіскрові, електроімпульсні ), тому процес руйнування металу супроводжується обов'язковими паузами , які негативно впливають на продуктивність обробки. З ад аче ю д ано го винахо ду є пі д вище ння прод у кт ивнос ті електроерозійної обробки зовнішніх та внутрішніх поверхонь за рахунок застосування електричного дугового (безпаузного) розряду. Дана задача вирішу ється у відомому способі еле ктроерозійної обробки зовнішніх та внутрішніх поверхонь, при якому різнорежимну чистову та чор нову оброб ку викону ють с кладеним еле ктродомінструментом, за рахунок того, що обробку здійснюють електричним дуговим розрядом у регулюємому за швидкістю поперечному потоці робочої рідини з напрямком прокачування у торцевому міжелектродному -3 зазорі при обробці зовнішніх поверхонь - від центру до периферії заготовки, а при обробці внутрішніх поверхонь — від периферії до центру заготовки, при паралельному чи послідовному вступі в роботу елементів складеного електрода-інструмента. Крім того, обробку здійснюють від одного джерела живлення (зварювального випрямляча) шляхом електричного з'єднання кожного елемента електрода-інструмента, крім чорнового, з однією із клем (позитивною чи негативною) джерела живлення через демпфіруючі регулюємі опори, елемента електродаінструмента для чорнової обробки - безпосередньо з цією ж клемою джерела живлення, а заготовки - з протилежною за знаком клемою джерела живлення. На приведених фігурах зображено схеми різнорежимної обробки: зовнішньої (фіг. 1) та внутрішньої (фіг. 2) поверхонь при паралельному вступі в роботу елементів складеного електрода-інструмента; зовнішньої (фіг. 3) та внутрішньої (фіг. 4) поверхонь при послідовному вступі в роботу елементів складеного електрода-інструмента; зовнішньої (фіг. 5) та внутрішньої (фіг. 6) поверхонь одночасно двох заготовок. Для обробки зовнішньої поверхні 1 при паралельному вступі в роботу зовнішнього чорнового 2 та внутрішнього чистового 3 елементів складеного електрода-інструмента дані елементи розташовуються з електроізоляцією 4 відносно один одного паралельно напрямку обробки, тобто так, як показано на фіг. 1, а робоча рідина нагнітається у торцевий міжелектродний зазор під технологічним тиском 0,2...5 МПа крізь технологічний канал 5 у чистовому елементі 3. Чорновий елемент 2 підключається безпосередньо до позитивної (або негативної) клеми джерела живлення 6 постійним струмом, в якості якого звичайно використовують зварювальний випрямляч. Чистовий елемент 3 підключається теж до цієї ж клеми, але через демпфіруючий регулюємий опір R. Заготовка 7 підключається до негативної клеми джерела живлення 6. Процес здійснюється у слідкуючому режимі за напругою на межелектродному проміжку. Спосіб реалізується з дотриманням умов та рекомендацій, що вказані у співвідношеннях (1), (2), (5) та (8). При різнорежимної обробці заготовки 7 електрична дуга 8 постійно горить у торцевому міжелектродному зазорі 9 у потужному регулюємому за швидкістю поперечному потоці 10 робочої рідини з радіальним напрямком прокачування від центру до периферії заготовки. Потік 10 стискує дугу 8 як у геометричному (за довжиною та - 4 диаметром стовба), так і в енергетичному плані (концентрує енергію), причому, із підвищенням швидкості потоку якість обробленої поверхні підвищується (шорсткість поверхні та глибина зони термічного впливу зменшуються). В той же час потік 10 інтенсивно вилучає продукти ерозії із зони обробки. Все це разом забезпечує сприятливі умови для високопродуктивної і якісної розмірної обробки. Для обробки внутрішньої поверхні 11 (фіг. 2) при паралельному вступі в роботу внутрішнього чорнового 2 та зовнішнього чистового З елем ент ів складеного електрода-інструмент а дані елем енти розташовуються відносно один одного також з електроізоляцією 4 і паралельно напрямку обробки, але робоча рідина нагнітається у міжелектродний зазор із герметизованої камери 12, а вилучається із зазору крізь центральний технологічний канал 5 у чорновому елементі 2 складеного електрода-інструмента. Пропонуємий спосіб передбачає можливість реалізації процеса різнорежимної обробки зовнішніх та внутрішніх поверхонь при послідовному вступі в роботу елементів складеного електрода-інструмента, що суттєво зменшує витрати на виготовлення складеного електродаінструмента за рахунок скасування необхідності точного витримання малої товщини ізоляційного шару між чорновим та чистовим елементами та малої товщини стінки чистового елемента. Для обробки зовнішньої поверхні 1 (фіг. 3) при послідовному вступі в роботу чорнового 2 та чистового 3 елементів складеного електродаінструмента дані елементи розташовують один над другим з електроізоляцією 4. Робоча рідина нагнітається у міжелектродний зазор із порожнини 13 піделектродної плити 14, а вилучається із нього у порожнину 15 герметизованої камери 12, і далі разом із продуктами ерозії по каналу 16 вилучається із зони обробки. Таким чином, і у даному випадку дотримується умова напрямку прокачування у торцевому міжелектродному зазорі при обробці зовнішньої поверхні 1 (стержня) від центру до периферії заготовки 7. Для обробки внутрішньої поверхні 11 (фіг. 4) при послідовному вступі в роботу чорнового 2 та чистового 3 елементів складеного електродаінструмента дані елементи також розташовують один над другим з електроізоляцією 4. При цьому, робоча рідина нагнітається у міжелектродний зазор із герметизованої камери 12, а вилучається із зазору крізь центральний технологічний канал 5 у чорновому елементі 2 складеного електрода-інструмента. При значної серійності виготовляємих деталей доцільно використовувати пропонуємий спосіб для обробки зовнішньої поверхні 1 за схемою, -5що показано на фіг. 5, а для обробки внутрішньої поверхні 11 - на фіг. 6. За даними схемами здійснюється різнорежимна одночасна обробка двох заготовок на чорновому (електродом-інструментом 2) та чистовому (електродом-інструментом 3) режимах з дотриманням загальних принципів: умови (1) та напрямку прокачування робочої рідини у торцевому міжелектродному зазорі. Продуктивність обробки, порівняно із обробкою з використанням розглянутих вище схем, підвищується завдяки тому, що при реалізації даних схем (див. фіг. 5, 6) продукти ерозії вільно вилучаються із "чистового" міжелектродного зазора, а в інших схемах (див. фіг. 1, 2, 3 та 4) вони разом з робочою рідиною попадають із "чистового" у "чорновий" міжелектродний зазор, де повторно деспергуються, на що витрачається певна енергія. Використання пропонуємого способу різнорежимної одночасної чорнової та чистової електроерозійної обробки, порівняно із відомим, дозволяє підвищити продуктивність процеса обробки у 6...8 разів. Спосіб електроерозійноі* обробки зовнішніх та внутрішніх поверхонь Фіг. 1 \1 ЗА 7 Фіг. 2 ^ Карпе ИКО Н І - ПоПО 6а Спосіб електроерозійної обробки зовнішніх та внутрішніх поверхонь 7 а Чи С Z 4 чар З її Фіг. 4 M Карпенко Попоба Спосіб електроерозійної обробки зовнішніх та внутрішніх поверхонь \\\ \\\ \ Фіг. 5 Доцент Аспірантка Аспірантка в -М. Боков . В. Карпенко M.I.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electric erosion machining of external and internal surfaces

Автори англійськоюBokov Viktor Myhailovych, Karpenko Larysa Volodymirivna, Popova Marharita Ivanivna

Назва патенту російськоюСпособ электроэрозионной обработки внешних и внутренних поверхностей

Автори російськоюБоков Виктор Михайлович, Карпенко Лариса Владимировна, Попова Маргарита Ивановна

МПК / Мітки

МПК: B23H 1/00

Мітки: спосіб, внутрішніх, електроерозійної, поверхонь, обробки, зовнішніх

Код посилання

<a href="https://ua.patents.su/8-31732-sposib-elektroerozijjno-obrobki-zovnishnikh-ta-vnutrishnikh-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Спосіб електроерозійної обробки зовнішніх та внутрішніх поверхонь</a>

Попередній патент: Опора лінії електропередачі

Наступний патент: Спосіб виготовлення імуностимулятора велт+п