Установка для виробництва аміаку

Номер патенту: 42161

Опубліковано: 25.06.2009

Автори: Бабіченко Анатолій Костянтинович, Красников Ігор Леонідович, Деменкова Світлана Дмитрівна, Тошинський Володимир Ілліч

Формула / Реферат

Установка для виробництва аміаку, що містить послідовно з'єднані системою трубопроводів відділення сіркоочистки, риформінгу, пароутворення, конверсії оксиду вуглецю, моноетаноламінової очистки, метанування, компресії з паровою турбіною і компресором технологічного повітря для риформінгу, компресором стиску свіжої азотно-водневої суміші, повітряним теплообмінником охолодження азотно-водневої суміші та циркуляційним компресором, повітряний конденсатор відпрацьованої водяної пари турбіни та збірник водяного конденсату з насосом повернення його у відділення пароутворення, відділення синтезу з конденсаційною колоною, виносним теплообмінником, колоною синтезу із паровим підігрівачем газу, підігрівачем води, апаратами повітряного охолодження, високотемпературним випарником та сепаратором первинної конденсації, двома низькотемпературними випарниками для охолодження циркуляційного газу на ділянці вторинної конденсації, кожний з яких паралельно встановлений по потоку виходу циркуляційного газу з конденсаційної колони, включений до схеми роботи двох абсорційно-холодильних установок у складі генератора-ректифікатора, абсорбера з ресивером міцного розчину, конденсатора повітряного охолодження з ресивером рідкого холодоагенту, насоса подачі міцного розчину, теплообмінника розчинів і парового переохолодника, пароежекторну холодильну систему з двопорожнинним парогенератором, один із входів якого з'єднаний з трубопроводом виходу відпрацьованої водяної пари турбіни компресора технологічного повітря для риформінгу, а один з виходів його для сконденсованої водяної пари з'єднаний із входом подачі конденсату у повітряний конденсатор для переохолодження його у цьому конденсаторі, по потоку виходу робочої аміачної пари високого тиску з'єднаний трубопроводами з паровими ежекторами для стиску випарених парів аміаку з високотемпературного випарника і генераторів-ректифікаторів двох абсорбційних холодильних установок, що надходить на повітряні конденсатори двох абсорбційних холодильних установок і аміачної турбокомпресорної холодильної установки, які з'єднані відповідно з двома ресиверами аміачного конденсату, після якого один з потоків підключений до високотемпературного випарника, а другий потік підключений до насосу рідкого аміаку, вихід з якого з'єднаний з другим входом двопорожнинного парогенератора отримання робочої аміачної пари ежектування, яка відрізняється тим, що вона додатково оснащена повітряним конденсатором підвищеного тиску конденсації робочої пари інжектування холодоагенту з генераторів-ректифікаторів, вихід якого підключений до збірника аміачного конденсату та водяним переохолодником, вихід якого по потоку рідкого холодоагенту з'єднаний із входом парового переохолодника, а вхід підключено до одного із потоків виходу рідкого холодоагенту із ресивера повітряного конденсатора з підключенням другого потоку трубопроводом подачі рідкого аміаку на зрошення генератора-ректифікатора.

Текст

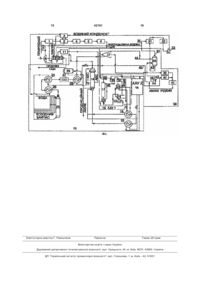

Установка для виробництва аміаку, що містить послідовно з'єднані системою трубопроводів відділення сіркоочистки, риформінгу, пароутворення, конверсії оксиду вуглецю, моноетаноламінової очистки, метанування, компресії з паровою турбіною і компресором технологічного повітря для риформінгу, компресором стиску свіжої азотно-водневої суміші, повітряним теплообмінником охолодження азотно-водневої суміші та циркуляційним компресором, повітряний конденсатор відпрацьованої водяної пари турбіни та збірник водяного конденсату з насосом повернення його у відділення пароутворення, відділення синтезу з конденсаційною колоною, виносним теплообмінником, колоною синтезу із паровим підігрівачем газу, підігрівачем води, апаратами повітряного охолодження, високотемпературним випарником та сепаратором первинної конденсації, двома низькотемпературними випарниками для охолодження циркуляційного газу на ділянці вторинної конденсації, кожний з яких паралельно встановлений по потоку виходу циркуляційного газу з конденсаційної колони, включений до схеми роботи двох абсорційно-холодильних установок у складі генератора-ректифікатора, абсорбера з ресивером міцного розчину, конденсатора повітряного охолодження з ресивером рідкого холодоагенту, U 2 (19) 1 3 42161 4 відпрацьованої пари турбіни та турбокомпресорної Найбільш близькою за технічною сутністю та холодильної установки, відділення синтезу з двоефективністю є установка для виробництва аміаку, ма випарниками для охолодження циркуляційного що містить послідовно з'єднані системою трубогазу на дільниці вторинної конденсації, один з яких проводів відділення сіркоочистки, риформінгу, павключений до схеми роботи двох абсорбційнороутворення, конверсії оксиду вуглецю, моноетахолодильних установок у складі генератораноламінової очистки, метанування, компресії з ректифікатора з дефлегматором, конденсатора паровою турбіною і компресором технологічного повітряного охолодження з ресивером, парового повітря для риформінгу, компресором стиску свіпереохолодника, абсорбера з ресивером, насоса жої азотно-водневої суміші, повітряним теплообподачі міцного розчину і теплообмінника розчинів, мінником охолодження азотно-водневої суміші та двопорожнинний парогенератор, один із входів циркуляційним компресором, повітряний конденякого з'єднаний з трубопроводом виходу відпрасатор водяної пари турбіни та збірник водяного цьованої пари турбіни компресора технологічного конденсату з насосом повернення його у відділенповітря для риформінгу, а один з виходів його для ня пароутворення, пороежекторну холодильну сконденсованої водяної пари з'єднаний із входом систему у складі двопорожнинного пароежектора, подачі конденсату у повітряний конденсатор для один з входів якого з'єднаний з трубопроводом переохолодження його в цьому конденсаторі, по виходу відпрацьованої водяної пари турбіни комппотоку робочої аміачної пари високого тиску з'єдресора технологічного повітря для риформінгу, а наний трубопроводами з паровими ежекторами один з виходів його для сконденсованої водяної для стиску випарених парів аміаку з першого і друпари з'єднаний із входом подачі конденсату у повігого випарників, парів аміаку з дефлегматорів двох тряний конденсатор для переохолодження його у абсорбційно-холодильних установок, дотискувацьому конденсаторі, робоча пара до якого підхольним ежектором робочих парів аміаку абсорбційдить з другого виходу двопорожнинного парогенено-холодильних установок другого випарника, що ратора, повітряного конденсатора турбокомпресонадходить на повітряні конденсатори аміачної рної холодильної установки, збірника аміачного турбокомпресорної холодильної установки, і додаконденсату і насоса подачі рідкого аміаку до друготково встановлені повітряні конденсатори, з'єднані го входу двопорожнинного парогенератора, віддііз збірником рідкого аміаку, після якого здійснюєтьлення синтезу з конденсаційною колоною, виносся розподіл на два потоки, звідки один з потоків за ним теплообмінником, колоною синтезу із паровим рахунок змішування частково з потоком рідкого підігрівачем газу, підігрівачем води, апаратами аміаку з конденсаторів абсорбційно-холодильних повітряного охолодження та сепаратором первинустановок підключений до першого випарника, а ної конденсації, двома низькотемпературними видругий потік підключений до насоса рідкого аміаку, парниками, кожний з яких паралельно встановлевихід якого з'єднаний з другим виходом двопорожний по потоку циркуляційного газу з нинного парогенератора отримання робочої пари конденсаційної колони з'єднаний з абсорційноежектування. [див. Деклараційний патент України холодильною установкою для охолодження цирку№ 65356 А, МПК F25B15/04, F25B49/00, C0101/00, ляційного газу на ділянці вторинної конденсації і опубл. бюл. № 3 від 15.03.2004]. високотемпературного випарника з підключенням Недоліком цієї установки є підвищена витрата його міжтрубного простору по потоку холодоагенту електроенергії кількістю біля 2200 кВт.год на придо пароежекторної холодильної системи, у якій від вентиляторів повітряного охолодження для трубний простір високотемпературного випарника конденсації майже 120 т/год робочої пари і пари по потоку циркуляційного газу включений між апахолодоагенту, а також великі витрати природного ратами повітряного охолодження та сепаратором газу на додатковий паровий котел кількістю біля первинної конденсації [Патент на корисну модель 2000 м3/год та глибоко знесоленої води понад 30 України № 34437, МПК F25B15/02, F25B49/00, т/год відділення пароутворення для виробництва C0101/00, опубл. бюл. № 15 від 11.08.2008]. водяної пари тиску 10 МПа, необхідної для привоНедоліком цієї установки є підвищена витрата ду парової турбіни компресора азотно-водневої природного газу на додатковий паровий котел кісуміші і циркуляційного компресора у веснянолькістю біля 1490 м3/год та глибоко знесоленої літній період, коли висока температура атмосферводи понад 22 т/год відділення пароутворення для ного повітря. Таке підвищення витрат природного виробництва водяної пари тиску 10 МПа, необхідгазу і глибоко знесоленої води пов'язане із збільної для приводу парової турбіни компресорів азошенням температури повітря і, як наслідок, із збітно-водневої суміші і циркуляційного газу внаслільшенням температури первинної конденсації до док підвищеної температури вторинної 35-40°С у зв'язку із застосуванням повітряного конденсації, зменшення якої, як відомо [див. Бабиохолодження на дільниці первинної конденсації ченко А.К., Ефимов В.Т. Влияние температуры відділення синтезу. Це, у свою чергу, обумовлює вторичной конденсации на экономические показапідвищення концентрації аміаку до 10-10,5 % об., а тели работы агрегатов синтеза аммиака большой отже і до навантаження по витраті циркуляційного мощности // Вопросы химии и хим. технологии. газу на компресор та навантаження на дільницю 1986. - Вып. 80. - с. 113-117], на 1°С призводить до вторинної конденсації. Нестабільність температузниження навантаження компресора на 31,75 кВт, ри атмосферного повітря призводить до небажаа отже природного газу і глибоко знесоленої води них безперервних змін навантаження на компревідповідно на 42,68 м3/год (307354 м3/рік) та 408,51 сор, що безумовно впливає на термін зношення кг/год 93941,2 т/рік). Підвищення температури втообладнання. ринної конденсації обумовлено низькою концентрацією холодоагенту після дефлегматора 0,993 5 42161 6 0,995 кг/кг, що прямує до випарника абсорбційнонасоса подачі міцного розчину, теплообмінника холодильних установок. При цьому зниження цієї розчинів і парового переохолодника, пароежектоконцентрації з 0,998 кг/кг до 0,993 кг/кг на рівні тисрну холодильну систему з двопорожнинним пароку 0,25 МПа призводить до зниження холодопрогенератором, один із входів якого з'єднаний з трудуктивності на 0,3 МВт.год і збільшення темперабопроводом виходу відпрацьованої водяної пари тури охолодження циркуляційного газу на 2°С на турбіни компресора технологічного повітря для одному і тому ж рівні витрати флегми до 2 т/год, риформінгу, а один з виходів його для сконденсощо дренується з випарника [див. Бабіченко А.К., ваної водяної пари з'єднаний із входом подачі Тошинський В.І., Бабіченко Ю.А. Оптимальне кеконденсату у повітряний конденсатор для перерування процесом охолодження циркуляційного охолодження його у цьому конденсаторі, по потоку газу у випарниках абсорбційних холодильних виходу робочої аміачної пари високого тиску з'єдустановок агрегату синтезу аміаку // Інтегровані наний трубопроводами з паровими ежекторами технології та енергозбереження. - 2000. - № 3. - с. для стиску випарених парів аміаку з високотемпе105-113]. Вимога дренування флегми з метою заратурного випарника і генераторів-ректифікаторів побігання накопичення води у випарнику та обездвох абсорбційних холодильних установок, що воднення розчинів обумовлює втрату холодопронадходить на повітряні конденсатори двох абсордуктивності з рідким аміаком що виводиться з бційних холодильних установок і аміачної турбофлегмою до ресивера абсорбера. У свою чергу компресорної холодильної установки, які з'єднані надходження флегми до абсорбера викликає збівідповідно з двома ресиверами аміачного конденльшення теплового навантаження і як наслідок сату, після якого один з потоків підключений до підвищення тиску і температури у випарнику. До високотемпературного випарника, а другий потік того ж існуючий спосіб періодичного дренування підключений до насосу рідкого аміаку, вихід з якофлегми досить трудомісткий і здійснюється шляго з'єднаний з другим входом двопорожнинного хом перетискування її до абсорбера з дренажного парогенератора отримання робочої аміачної пари ресивера аміачною парою більш високого тиску ежектування, яка відрізняється тим, що вона дода(1,2 МПа) після дефлегматора у зв'язку з розташутково оснащена повітряним конденсатором підвиванням випарника на нульовій позначці. Такий щеного тиску конденсації робочої пари інжектупроцес періодичного дренування вносить суттєве вання холодоагенту з генераторів-ректифікаторів, збурення в роботу установок і у зв'язку з великою вихід якого підключений до збірника аміачного інерційністю протікаючих процесів тепло і масообконденсату, та водяним переохолодником, вихід міну, призводить на деякий час до погіршення реякого по потоку рідкого холодоагенту з'єднаний із жиму охолодження циркуляційного газу. входом парового переохолодника, а вхід підклюЗадачею корисної моделі є зниження витрат чено до одного із потоків виходу рідкого холодоаприродного газу і глибоко знесоленої води за рагенту із ресивера повітряного конденсатора з підхунок зменшення температури вторинної конденключенням другого потоку трубопроводом подачі сації шляхом підвищення холодопродуктивності і рідкого аміаку на зрошення генераторазниження температури кипіння холодоагенту у ректифікатора. випарнику абсорбційно-холодильних установок. На кресленні представлена схема установки Для вирішення поставленої задачі у відомій для виробництва аміаку. установці для виробництва аміаку, що містить поУстановка складається з відділення сіркоочисслідовно з'єднані системою трубопроводів віддітки 1, риформінгу 2 пароутворення 3, конверсії лення сіркоочистки, риформінгу, пароутворення, оксиду вуглецю 4, моноетаноламінової очистки 5, конверсії оксиду вуглецю, моноетаноламінової метанування 6, компресії 7, що містить парову очистки, метанування, компресії з паровою турбітурбіну 8 для приводу компресора 9 технологічноною і компресором технологічного повітря для го повітря, чотирьохступеневий компресор 10 для риформінгу, компресором стиску свіжої азотностиску свіжої азотно-водневої суміші з повітряним водневої суміші, повітряним теплообмінником теплообмінником 11 охолодження цієї суміші і цирохолодження азотно-водневої суміші та циркулякуляційний компресор 12 стиску циркуляційного ційним компресором, повітряний конденсатор відгазу у відділенні синтезу 13 для забезпечення попрацьованої водяної пари турбіни та збірник водяслідовної його циркуляції через конденсаційну ного конденсату з насосом повернення його у колону 14, два низькотемпературні випарники 15 з відділення пароутворення, відділення синтезу з підключеними до кожного з них абсорбційноконденсаційною колоною, виносним теплообмінхолодильними установками (АХУ) 16 у складі геником, колоною синтезу із паровим підігрівачем нератора-ректифікатора 17, конденсатора повітгазу, підігрівачем води, апаратами повітряного ряного охолодження 18, водяного переохолодника охолодження високотемпературним випарником 19, парового переохолодника 20, абсорбера з рета сепаратором первинної конденсації, двома нисивером міцного розчину 21, насосу подачі міцного зькотемпературними випарниками для охолорозчину 22 і теплообмінника розчинів 23, виносний дження циркуляційного газу на ділянці вторинної теплообмінник 24, колонну синтезу аміаку 25 з конденсації, кожний з яких паралельно встановлепусковим підігрівачем (на схемі відсутній), підігріний по потоку виходу циркуляційного газу з конвач води 26, виносний теплообмінник 24 (по зводенсаційної колони включений до схеми роботи ротному потоку), апарати повітряного охолоджендвох абсорційно-холодильних установок у складі ня 27 і високотемпературний випарник 28 з генератора-ректифікатора, абсорбера з ресивесепаратором 29. Відпрацьована водяна пара з ром міцного розчину, конденсатора повітряного турбін 8 по трубопровідній лінії 30 підключена до охолодження з ресивером рідкого холодоагенту, повітряного конденсатора 31 іззбірником водяного 7 42161 8 конденсату 32 та насосом 33 вороття його у віддіпені 380°С, а на другому - при 220°С і тиску 3 МПа. лення пароутворення 3, а по трубопровідній лінії Склад газу після конверсії оксиду вуглецю (в пере34 - до входу двопорожнинного парогенератора рахунку на сухий газ, % об.) наступний: СН4 - 0,3; 35, пароежекторної холодильної системи (ПХС) СО2 - 17,3; Н2 - 61,6; N2 - 20; Аr - 0,3; CO - 0,5. Ви36, що окрім парогенератора 35 містить струменетрата вологого газу після конверсії оксиду вуглецю ві компресора 37 і 38, повітряні конденсатори 39 і 292 тис. нм3/год (в перерахунку на сухий газ - 207 40 з підвищеним тиском конденсації, збірник аміатис. нм3/год). чного конденсату 41 і аміачний насос 42. Вихід з Отриманий конвертований газ прямує далі на парогенератора 35 по конденсатній порожнині підочистку від двооксиду вуглецю до відділення моключений трубопроводом 43 виходу водяного конноетаноламінової очистки 5, де при температурі денсату на доохолодження до повітряного конден40°С і тиску 2,8 МПа відбувається поглинання сатора 31. Другий вхід двопорожнинного двооксиду вуглецю водним розчином МЕА до вміпарогенератора 35 трубопроводом подачі робочої сту СО2 в газі 0,1 % об. Склад газу після очистки аміачної пари 44 підключений до парових струмевід СО2 (в перерахунку на сухий газ, % об.) настуневих компресорів 37 і 38 для інжектування відпопний: СН4 - 0,4; СО2 - 0,1; Н2 - 74,5; N2 - 24,1; Аr відно низького тиску пари холодоагенту з високо0,3; CO - 0,6. Ступінь очистки газу від СO2 - 99,6 %. температурного випарника 28 та підвищеного Витрата очищеного газу після абсорбції - 171,3 тиску з генератора-ректифікатора 17 і подачі стистис. нм /год. нутої аміачної пари до повітряних конденсаторів Очищений від СО2 газ поступає на каталітичну 39 і 40 ПХС із збірником аміачного конденсату 41 очистку від кисневміщуючих сполук до відділення та повітряних 18 конденсаторів з ресивером. По метанування 6, де при температурі 350°С і тиску трубопроводу 45 аміачний конденсат із збірника 41 2,6 МПа відбувається відновлення кисневміщуюпрямує у якості холодоагенту до високотемперачих сполук до метану. Після відділення 6 азотнотурного випарника 28, а по трубопроводу 46 - до воднева суміш (ABC) має наступний склад (% об.): насосу 42 вороття аміачного конденсату до другоСН4 - 0,4; Н2 - 74,2; N2 - 25,3; Аr - 0,1; CO+СО2 го входу по аміачній порожнині парогенератора 35. сліди. Ця ABC з тиском 2,5 МПа і температурою Отриманий аміачний конденсат у конденсаторах 43°С надходить до відділення компресії 7, де стис18 з їх ресиверів у якості холодоагенту направлякається чотирьохступеневим компресором 10 до ється до водяного переохолодника 19 і парового тиску 25-32 МПа у залежності від активності катапереохолодника 20, а по трубопроводу 47 - до лізатору колони синтезу. Привод компресора здійгенератора-ректифікатора 17 на зрошення. снюється паровою турбіною. При цьому пара тисЗгідно схеми процес в установці здійснюється ком 10,5 МПа і витратою 54,5 т/год надходить на наступним чином. Природний газ, наприклад, кільпарову турбіну 8 для привода компресора 9 техкістю 35600 нм3/год тиском 4,4 МПа змішується з нологічного повітря. Відпрацьована водяна пара азотно-водневою сумішшю (ABC) кількістю 6000 після турбіни 8 з тиском 0,04 МПа і температурою нм3/год до вмісту водню в суміші 10,7 % об. і пода80-90°С (у залежності від пори року) розподіляєтьється до відділення сіркоочистки 1. У відділенні ся на два потоки. Перший потік кількістю 19,5 т/год сіркоочистки 1 в каталітичному реакторі на кобапо трубопроводу 30 надходить до повітряного конльтмолібденовому каталізаторі при температурі денсатору 31, а другий по трубопроводу 34 кількіс390°С відбувається гідрування сірчистих сполук, тю 35 т/год прямує до двопорожнинного парогенещо містяться в природному газі, до сірководню, а ратора 35, де відбувається його конденсація за потім - поглинання сірководню на окиснорахунок віддачі теплоти рідкому, що при цьому цинковому вбирачі до вмісту його не більше 0,5 випаровується, аміаку, який подається аміачним мг/см3. Очищена газова суміш змішується з водянасосом 42 по трубопроводу 46 із збірника 40. ною парою, витрата якої складає 132 тис. нм3/год, Утворений водяний конденсат другого потоку з та поступає до відділення риформінгу 2 першого двопорожнинного парогенератора 35 по трубопроступеня, де на нікелевому каталізаторі при темпеводу 43 прямує в конденсатори 31 на переохолоратурі 800°С і тиску 3,5 МПа відбувається конвердження. З конденсатора 31 перший і другий потосія природного газу водяною парою, отриманою у ки, які мають температуру 65°С, збираються в відділенні 3 пароутворення, до вмісту залишкового збірнику 32 водяного конденсату, звідки водяним метану в газі 11 % об. Після цього газ поступає на насосом 33 подаються на демінералізацію води другу ступень конверсії, де при температурі від кисневміщуючих сполук до відділення паро1200°С відбувається пароповітряна конверсія меутворення 3. тану до залишкового вмісту метану 0,3 % об. ВиABC високого тиску після чотирьохступеневого трата пари на пароповітряну конверсію складає компресора 10 кількістю не більше 168 тис. нм3/год 5000 нм3/год і забезпечується відділенням пароохолоджується у повітряному теплообміннику 11 утворення 3. Витрата технологічного повітря кільдо температури 45°С і надходить в сепараційну кістю 50400 нм3/год забезпечується компресором частину конденсаційної колони 14 відділення син9. Склад конвертованого газу після відділення ритезу 13, де барботує крізь шар рідкого аміаку, доформінгу 2 (в перерахунку на сухий газ, % об) надатково промивається від слідів вологи та вуглеступний: СН4 - 0,3; СО2 - 11; N2 - 22,4; Н2 -57; Аr кислоти і змішується з циркуляційним газом. 0,3; CO - 9. Витрата газу після риформінгу 185 тис. Суміш ABC і циркуляційного газу проходить по нм3/год (в перерахунку на сухий газ). трубкам теплообмінника конденсаційної колони Після конверсії метану газ прямує у відділення 14, де охолоджується зустрічним потоком цирку4 конверсії оксиду вуглецю. Конверсія відбуваєтьляційного газу до температури не більше 30°С і ся у два ступеня при температурі на першому студалі прямує у поміж трубний простір виносного 9 42161 10 теплообмінника 24, у якому відбувається його наструменевих компресорів 38 у кількості 17,4 т/год грів до температури не вище 195°С теплом зустрінадходить до повітряного конденсатора 40 з підчного газу, що проходить по трубкам, а потім прявищеним тиском конденсації. Отриманий у конмує у колону синтезу 25. У колоні синтезу газ денсаторах рідкий аміак з температурою 40°С запроходить знизу догори по кільцевій щілині поміж гальною кількістю 101 т/год прямує далі у збірник корпусом колони та кожухом насадки і далі надхо41, після якого розподіляється на два потоки. Педить у поміжтрубний простір теплообмінника, розрший потік у якості холодоагенту кількістю 24 т/год ташованого на горловині колони синтезу. Тут газ надходить по трубопроводу 45 до високотемперанагрівається теплом конвертованого газу, що витурного випарника 21, а другий потік по трубопроходить з каталізаторної коробки, до температури воду 46 кількістю 77 т/год аміачним насосом 42 початку реакції 400-440°С, а потім газ послідовно подається у двопорожнинний парогенератор 35, проходить чотири полиці каталізатора, де при тисде і відбувається отримання робочої аміачної пари ку не більше 32 МПа, об'ємній швидкості до 17900 тиском 3 МПа, яка по трубопроводу 44 прямує до год-1 і температурі 420-530°С відбувається екзотеструменевих компресорів 37 і 38. Одночасно інжермічна реакція утворення аміаку з азотно-водневої ктовані аміачні пари холодоагенту у кількості 15,7 газової суміші. Для підтримання нормального темт/год у кожній АХУ з генераторів-ректифікаторів 17 пературного режиму у зоні реакції перед кожною і стиснуті струменевими компресорами 38 до тиску полицею передбачена подача газу холодним бай1,7 МПа з температурою 42,5°С надходять двома пасом. Пройшовши четвертий шар каталізатора, потоками до повітряних конденсаторів 18 з ресиазотно-воднево-аміачна суміш із вмістом аміаку не верами, з яких аміачний рідкий холодоагент розменше 12 % об. і температурою не вище 530°С поділяється на два потоки, перший з яких кількістю піднімається по центральній трубі, а потім прохо3,7 т/год в кожній АХУ по трубопроводу 47 прямує дить по трубкам внутрішньотрубного теплообміну верхню частину генератора-ректифікатора 17 на ника, охолоджуючись до температури не більше зрошення, за рахунок чого відбувається отриман330°С. Далі газова суміш прямує у трубний простір ня чистого аміачного холодоагенту, а другий у кіпідігрівача 19, де надлишкове тепло реакції синтелькості 12 т/год у кожній АХУ з концентрацією 1 зу використовується для підігріву живильної води, кг/кг прямує до водяних пароохолодників 19 де яка потім надходить до парозбірника котлів утиліохолоджується водою до температури не більше заторів відділення пароутворення 3 для отриман35°С, і парового переохолодника 20, де охолоджуня пари тиском 10,5 МПа. ється зворотним потоком газоподібного холодоаПродукційний аміак з азотно-воднево-амічної генту, що випаровується у низькотемпературних суміші відокремлюється шляхом його конденсації випарниках 15, до температури 30°С, після чого за рахунок охолодження повітрям і аміаком, що надходить крізь дросель-вентилі до випарників 15. випаровується, у високотемпературному випарниУ випарниках 15 відбувається кипіння холодоагенку 28 (первинна конденсація) та аміаком, що випату у між трубному просторі при температурі не ровується, у низькотемпературних випарниках 15 більше -10°С, звідки пароподібний холодоагент (вторинна конденсація). кількістю 12 т/год з кожного випарника прямує звоПісля підігрівача води 26 газова суміш з темротним потоком через пароохолодники 20, де підіпературою не більше 240°С проходить трубний грівається до температури 0°С, і далі до абсорбепростір виносного теплообмінника 24, охолоджуюрів 21 з водяним охолодженням, у яких за рахунок чись до температури не більше 70°С газом, що поглинення слабким розчином з концентрацією прямує по міжтрубному простору, та надходить в 0,326 кг/кг при тиску не більше 0,3 МПа парів хоапарати повітряного охолодження 27, де з газової лодоагенту отримується міцний розчин з концентсуміші конденсується частина аміаку при темперарацією 0,42 кг/кг. З ресиверів цих абсорберів міцтурі не більше 40°С, а далі охолоджується у трубний розчин кількістю до 86,28 т/год і з ному просторі високотемпературного випарника 28 температурою не більше 38°С подається насосом до температури не більше 28°С за рахунок аміаку, 22 крізь теплообмінник розчинів 23, де нагріваєтьщо кипить у міжтрубному просторі високотемперася за рахунок тепла слабкого розчину до температурного випарника 28 при температурі не вище тури не менше 94°С початку кипіння, що рухається 22°С, і надходить у кількості 24 т/год по трубопроз кубу генераторів-ректифікаторів 17 до абсорбеводу 45 із збірника конденсату 41 пароежекторної рів 21. При цьому, гарячій міцний розчин розпилюхолодильної системи 36. ється над насадкою з кілець Рашигу у ректифікаГазоподібний аміак з міжтрубного простору ційній частині генераторів-ректифікаторів 17. З випарника 28 з тиском не більше 0,9314 МПа інжеректифікаційної частини міцний розчин подається ктується струменевим компресором 37 робочою на закручуючи насадки і плівкою стікає по внутріаміачною парою тиском до 3 МПа та температушній поверхні теплообмінних труб кип'ятильників рою 65°С і стискається до тиску не менше 1,6 генераторів-ректифікаторів 17. За рахунок теплоМПа, а газоподібний аміак з генераторівти, що підводиться у між трубний простір кип'ятиректифікаторів 17 інжектується струменевим комльників, відбувається випарювання аміаку і послапресором 38 з підвищеним тиском інжектування блення міцного розчину. Слабкий розчин 1,585 МПа цією ж робочою аміачною парою до збирається у кубі генератора-ректифікатора 17, більш високого тиску стиснення не менше 1,7 звідки з температурою не менше 115°С у кількості МПа. Суміш робочої аміачної пари і інжектованої 74,28 т/год надходить крізь теплообмінник розчигазоподібної з температурою 50°С після струмененів 23 і дросель-вентиль в абсорбер 21. вого компресора 37 у кількості 84 т/год надходить Сконденсований аміак первинної конденсації у повітряний конденсатор 39, а робоча пара після відокремлюється в сепараторі 29, а газова суміш, 11 42161 12 що містить не більше 9,6 % об. NH3, прямує на го збільшується питома холодопродуктивність з всмоктування циркуляційного компресора 12, де 1064,4 кДж/кг до 1107,4 кДж/кг, і за рахунок мождотискається до тиску не більше 24,9-31,9 МПа (у ливого отримання більшої кількості холодоагенту з залежності від активності каталізатору), компен10,9 т/год за проектом до 12 т/год загальна холосуючи втрати тиску в системі. Після циркуляційнодопродуктивність підвищиться з 3,21 МВт.год до го компресора 12 циркуляційний газ (ЦГ) У кількос3,68 МВт.год. Таке збільшення кількості холодоаті не більше 667 тис.нм3/год з температурою 38°С генту згідно розрахунків за загально відомою меподається зверху у конденсаційну колону 14, протодикою [Див. Типовые и конструктивные расчеты ходить міжтрубний простір її теплообмінника, охохолодильных машин: Учебн. пособие для вузов / лоджуючись газом, що йде по трубкам, до темпеЕ.М. Бухарин, Е.Д. Герасимов и др., под. ред. И.А. ратури не більше 15°С. Далі циркуляційний газ Сакуна. - Л.: Машиностроение, 1987. - С. 41-50] надходить у два низькотемпературні випарники стає можливим внаслідок зменшення питомої тепрідкого аміаку 15, де, проходячи по трубкам, охолоти генерації-ректифікації з 2473,8 кДж/кг до лоджується до температури не вище -3°С за раху2160,3 кДж/кг за рахунок вилучення зі схеми денок аміаку, що кипить у міжтрубному просторі нифлегматора, збільшення питомої теплоти в теплозькотемпературних випарників 15 при температурі обміннику розчинів з 1367,5 кДж/кг до 2001,7 не вище - 10°С. кДж/кг і подачі міцного розчину до генератораНизькотемпературні випарники 15 по циркуляректифікатора у насиченому стані. Отже збільційному газу включені паралельно і кожний з них шення холодопродуктивності двох АХУ до 7,36 підключений по аміачній системі холодоагенту до МВт.год дозволяє згідно розрахунків у відповідноокремої АХУ 16. Газоподібний аміак з міжтрубного сті з підтвердженою у промислових умовах метопростору низькотемпературного випарника 15 дикою [Див. Ефимов В.Т., Ерощенков С.А., Бабипрямує до АХУ, де відбувається зрідження, і подаченко А.К. Повышение эффективности работы ється знову до низькотемпературного випарника абсорбционных холодильных установок в агрега15. З трубного простору низькотемпературних витах синтеза аммиака большой мощности. // Холопарників 15 суміш охолодженого циркуляційного дильная техника - 1979. - № 2. - с. 23-26] знизити газу і сконденсованого аміаку надходить у сепаратемпературу вторинної конденсації майже на 3°С, ційну частину конденсаційної колони 14, де відбутобто з 0 °С до -3°С. Проте забезпечення такої вається відокремлення рідкого продукційного аміглибокої ректифікації до 100 %-вої концентрації аку від газу. У сепараційній частині конденсаційної холодоагенту вимагає збільшення загальної тепколони 14 свіжа ABC змішується з циркуляційним лоти конденсації, яка повинна скласти газом, проходить кошик з кільцями Рашига, де (1+0,3075)·(1296,4-203,9)·12·103/3600=4,76 МВт (де додатково сепарується від капель рідкого аміаку. 0,3075 кг/кг - маса рідкого холодоагенту з ресивеДалі газова суміш піднімається по трубам теплора конденсатора на додаткову ректифікацію, обмінника, охолоджуючи циркуляційний газ. Рідкий 1296,4 кДж/кг і 203,9 кДж/кг - питома ентальпія продукційний аміак з сепаратора 29 і конденсаційпари і рідкого холодоагенту при температурі ної колони 14 прямує після дроселювання до тиску 42,55°С і тиску 17МПа, 12·103 - витрата холодоане більше 4 МПа у збірники рідкого аміаку (на схегенту, кг/год). При цьому величина маси рідкого мі відсутні). холодоагенту на ректифікацію, як відомо, визначаТаким чином, оснащення абсорбційних холоється відношенням 33598/(1296,4-203,9)=0,3075 дильних установок трубопроводом подачі частини кг/кг (де 335,98 кДж/кг - питома теплота конденсарідкого аміаку за рахунок різниці тисків з ресиверів ції). повітряних конденсаторів на зрошення верхньої За рахунок збільшення середньої різниці темчастини генераторів-ректифікаторів, створення ператур на 2,5°С внаслідок підвищення тиску конпідвищеного тиску конденсації шляхом інжектуденсації до 1,7 МПа температура конденсації збівання струменевими компресорами пари холодоальшиться з 40°С до 42,55°С. Існуючою поверхнею генту з генераторів-ректифікаторів і переохолотеплообміну (15000 м2) при коефіцієнті теплопедження холодоагенту у водяному переохолоднику редачі 35,12 Вт/м2град за проектом буде забезпезабезпечує підвищення економічності установок чено конденсацію 1,3075·12=15,7 т/год холодоагедля виробництва аміаку за рахунок отримання нту, тобто кількість знімаємої теплоти конденсації чистого (100 % концентрації) холодоагенту, що складе 35,12·15000·9,5=5,04 МВт·год (де 9,5°С надходить з АХУ до низькотемпературного випарнова середня різниця температур). Збільшення ника, внаслідок чого збільшується холодопродуктемператури конденсації до 42,55°С негативно тивність АХУ з 3,21 МВт.год за проектом до 3,68 впливає на підсумкову холодопродуктивність АХУ, МВт.год, тобто майже на 15 %, що дозволяє знитому поток холодоагенту необхідно додатково зити температуру вторинної конденсації на 3°С, охолоджувати, що в установці передбачено встазменшити навантаження на циркуляційний компновленням водяного переохолодника з темпераресор та компресор стиску свіжої азотно-водневої тури 42,55°С до температури не більше 35°С. У суміші на 95,25 кВт.год і знизити витрати природзв'язку із зменшенням питомого теплового наванного газу на виробництво водяної пари на 128 таження абсорбера з 2390,8 кДж/кг з проектом до нм3/год і глибоко знесоленої води для цієї пари на 1813,5 кДж/кг за рахунок вилучення зі схеми де1,23 т/год, необхідних для приводу турбіни. флегматора відпадає необхідність в існуючій кільПри цьому, включення трубопроводу подачі кості води 420 т/год, що охолоджує абсорбер. При рідкого аміаку з повітряних конденсаторів забеззагальному тепловому навантаженні абсорбера печує додаткову ректифікацію і збільшення концедля запропонованої установки 1813,5·12·103=6,045 нтрації холодоагенту до 100 %-вої. Внаслідок цьоМВт·год для охолодження абсорбера буде достат 13 42161 14 ньо води у кількості (6,045·103/13,5·4,2)3,6=381,2 глибоко знесоленої води та енергоспоживання на т/год, а залишок води у кількості (420-381,2)=38,8 привід вентиляторів повітряних конденсаторів для т/год буде більш ніж достатньо для переохоловідпрацьованої водяної пари турбіни компресора дження холодоагенту до температури не більше технологічного повітря, за рахунок отримання 100 35°С. %-го чистого та в усуненні необхідності дренуванПідвищення тиску конденсації до 1,7 МПа заня флегми з низькотемпературних випарників і, як безпечується струменевим компресором, який наслідок, збільшення холодопродуктивності. При стискає робочою аміачною парою пару холодоагецьому, дещо збільшується навантаження на коннту з генератора-ректифікатора з 15,85 МПа до 1,7 денсатори ПХС на 300 кВт.год, що обумовлено МПа. За такої невеликої різниці стискання, коефібільшою кількістю необхідної робочої пари. цієнт інжекції буде високим, який згідно розрахунПри вартості природного газу для промислоків у відповідності з відомим алгоритмом [Соколов вості на 2008 рік 1200 грн. (240$) за 1 тис.м3, та Е.Я., Зингер Н.М. Струйные аппараты. - М.: Энерглибоко знесоленої води 6 грн. за одну тону і сегия, 1970. - с. 86-94] складає 1,8 і забезпечує інжередньорічній роботі агрегату 8000 годин економічкцію парів аміачного холодоагенту з генератораний ефект за рахунок зниження споживання приректифікатора у кількості 15,7т/год робочою аміачродного газу та глибоко знесоленої води складе ною парою тиском 3 МПа значно меншою кількістю біля 1,3 млн.грн, а за рахунок зменшення спожидо 8,7 т/год на кожну АХУ. Збільшиться і кількість вання електроенергії при вартості 300 грн. за 1 робочої пари на повітряні конденсатори ПХС до тис. кВт.год економічний ефект складає біля 0,24 17,4 т/год, конденсація яких вимагає встановлення млн.грн. При цьому додаткове споживання електдодаткових повітряних конденсаторів із загальним роенергії збільшить витрати на 0,72 млн.грн. Отже енергоспоживанням не більше 300 кВт.год. При загальна економічна ефективність установки цьому загальна витрата аміачної пари на повітряні складає понад 800 тис.грн. для одного агрегату конденсатори ПХС складе біля 101 т/год, а за расинтезу аміаку. хунок додаткового використання відпрацьованої Список джерел інформації: водяної пари турбіни компресора технологічного 1. Деклараційний патент України № 65356 А, повітря для отримання робочої пари на струменеві МПК F25B15/04, F25B49/00, С0101/00, опубл. бюл. компресори в АХУ зменшиться навантаження з № 3 від 15.03.2004. водяною парою на повітряні конденсатори на 8 2. Патент на корисну модель України № 34437, т/год, що забезпечить зниження енергоспоживання МПК F25B15/02, F25B49/00, С0101/00, опубл. бюл. на привід вентиляторів не менше ніж на 100 № 15 від 11.08.2008. кВт.год. 3. Бабіченко А.К., Тошинський В.І., Бабіченко Отже, підвищення холодопродуктивності двох Ю.А. Оптимальне керування процесом охолоАХУ забезпечує не тільки зниження температури дження циркуляційного газу у випарниках абсорбвторинної конденсації, як в літній так і в зимовий ційних холодильних установок агрегату синтезу періоди на 3°С, але й зниження витрат природного аміаку // Інтегровані технології та енергозбереженгазу і глибоко знесоленої води за рахунок змення. - 2000. - № 3 . - с. 105-113. шення навантаження на турбокомпресор циркуля4. Типовые и конструктивные расчеты холоційного газу і ABC. дильных машин: Учебн. пособие для вузов / Е.М. Таким чином, з реалізацією запропонованої Бухарин, Е.Д. Герасимов и др., под. ред. И.А. Саустановки загальна холодопродуктивність АХУ куна. - Л: Машиностроение, 1987. - С. 41-50. підвищується до 7,36 МВт.год, зменшуються ви5. Ефимов В.Т., Ерощенков С.А., Бабиченко трати природного газу і глибоко знесоленої води А.К. Повышение эффективности работы абсорбвідповідно на 128 нм3/год і 1,23 т/год, а також поционных холодильных установок в агрегатах синвністю відпадає необхідність у дренуванні флегми теза аммиака большой мощности. // Холодильная з випарника. техника - 1979. - № 2. - с. 23-26. Економічна ефективність застосування такої 6. Соколов Е.Я., Зингер Н.М. Струйные аппаустановки, в порівнянні з прототипом, забезпечураты. - М.: Энергия, 1970. - с. 86-94. ється зниженням споживання природного газу, 15 Комп’ютерна верстка Г. Паяльніков 42161 Підписне 16 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for production of ammonia

Автори англійськоюBabichenko Anatolii Kostiantynovych, Toshynskyi Volodymyr Illich, Krasnykov Ihor Leonidovych, Demenkova Svitlana Dmytrivna

Назва патенту російськоюУстановка для производства аммиака

Автори російськоюБабиченко Анатолий Константинович, Тошинский Владимир Ильич, Красников Игорь Леонидович, Деменкова Светлана Дмитриевна

МПК / Мітки

МПК: F25B 49/00, C01C 1/00, F25B 15/00

Мітки: установка, виробництва, аміаку

Код посилання

<a href="https://ua.patents.su/8-42161-ustanovka-dlya-virobnictva-amiaku.html" target="_blank" rel="follow" title="База патентів України">Установка для виробництва аміаку</a>

Попередній патент: Спосіб транспортування легковагих матеріалів, що використовуються переважно як паливо або сировина для палива

Наступний патент: Пристрій для випробування матеріалу на твердість

Випадковий патент: Пристрій для штучної вентиляції легень