Спосіб одержання рідкого чавуну або рідких сталевих напівпродуктів і установка для його здійснення

Номер патенту: 39143

Опубліковано: 15.06.2001

Автори: КЕППЛІНГЕР Леопольд Вернер, ШЕНК Йоханнес-Леопольд, ВАЛЛНЄР Фелікс

Формула / Реферат

1. Спосіб одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, причому матеріал, що містить оксид заліза, попередньо відновлюють за допомогою відновлювального газу на не менше як одній стадії попереднього відновлення і, потім, відновлюють до губчастого заліза на стадії остаточного відновлення, губчасте залізо розплавляють у плавильно-газифікаційній зоні з підводом носіїв вуглецю і кисневмісного газу і одержують відновлювальний газ, що містить CO і Н2, котрий підводять на стадію остаточного відновлення, там піддають перетворенню, відводять, потім подають на не менше як одну стадію попереднього відновлення, там піддають перетворенню, відводять, промивають і, на закінчення, відводять як газ, готовий до використання, причому, не менше як частину відновлювального газу, що прореагував, очищають від СО2 нагрівають і застосовують як рециркуляційний відновлювальний газ для відновлення матеріалу, котрий містить оксид заліза, який відрізняється тим, що відводять частину відновлювального газу, протікаючого з стадії остаточного відновлення на стадію попереднього відновлення, промивають, очищають від СО2, а також нагрівають і повертають потім на стадію остаточного відновлення.

2. Спосіб по п.1, який відрізняється тим, що частину відновлювального газу, відібраного на стадії остаточного відновлення і відведеного по відгалуженому трубопроводу, нагрівають до температури відновлення, переважно у діапазоні від 800 до 900°С.

3. Спосіб по пп. 1 або 2, який відрізняється тим, що нагрівання відновлювального газу, відібраного і відведеного по відгалуженому трубопроводу з стадії остаточного відновлення, до температури відновлення здійснюють рекуперативно і/або регенеративно, і/або шляхом часткового спалювання відведеної частини відновлювального газу.

4. Спосіб по одному або декількох пп. 1- 3, який відрізняється тим, що повернення нагрітого відновлювального газу здійснюють при змішуванні з гарячим відновлювальним газом, що відходить з плавильно-газифікаційної зони після знепилення цього гарячого відновлювального газу.

5. Спосіб по одному або декількох пп. 1- 4, який відрізняється тим, що здійснюють рециркуляцію у холодному стані частини очищеного від СО2 відновлювального газу і, переважно, змішують його з гарячим відновлювальним газом, що відходить з плавильно-газифікаційної зони, перед введенням останнього на стадію остаточного відновлення.

6. Спосіб по одному або декількох пп. 1 - 5, який відрізняється тим, що частину гарячого відновлювального газу, що відходить з плавильно-газифікаційної зони, промивають і потім змішують у холодному стані з гарячим відновлювальним газом, що відходить з плавильно-газифікаційної зони, переважно шляхом змішування з відновлювальним газом, очищеним від СО2, що повертається у холодному стані.

7. Спосіб по одному або декількох пп. 1- 6, який відрізняється тим, що перед стадією попереднього відновлення розташована, не менше як одна стадія попереднього нагрівання матеріалу, котрий містить оксид заліза, а відновлювальнии газ, який прореагував, що відходить з стадії попереднього нагрівання, використовують для попереднього нагрівання матеріалу, котрий містить оксид заліза, переважно після відводу частини відновлювального газу, що прореагував.

8. Спосіб по п. 7, який відрізняється тим, що відновлювальнии газ, що прореагував, застосовують для попереднього нагрівання, піддають частковому спалюванню.

9. Установка для одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, яка містить не менше як два послідовно включених реактори з псевдозрідженим шаром, причому матеріал, котрий містить оксид заліза, подають від одного реактора з псевдозрідженим шаром до другого реактора з псевдозрідженим шаром по транспортних трубопроводах у одному напрямку, а відновлювальний газ пропускають по з'єднувальних трубопроводах для відновлювального газу від реактора з псевдозрідженим шаром до реактора з псевдозрідженим шаром у протилежному напрямку, і плавильний газифікатор, у котрий входить транспортний трубопровід, що подає продукт відновлення від реактора з псевдозрідженим шаром, котрий розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, і трубопроводи для подачі кисневмісного газу і носіїв вуглецю, а також випускний отвір для чавуну або сталевих напівпродуктів і шлаку, а також трубопровід, що входить у реактор з псевдозрідженим шаром, розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, для подачі відновлювального газу, що створюється у плавильному газифікаторі, яка відрізняється тим, що від з'єднувального трубопроводу для відновлювального газу, котрий з'єднує реактор з псевдозрідженим шаром, розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, з реактором з псевдозрідженим шаром, котрий розташований перед ним, відходить відгалужений трубопровід, з'єднаний через скрубер, пристрій для очищення від СО2 і газонагрівач, з трубопроводом для відновлювального газу.

10. Установка по п. 9, яка відрізняється тим, що газонагрівач зашунтовано байпасним трубопроводом для відновлювального газу.

11. Установка по п. 10, яка відрізняється тим, що у трубопроводі для підводу відновлювального газу передбачено пристрій для знепилення відновлювального газу, а відгалужений трубопровід з'єднаний з трубопроводом для підводу відновлювального газу між пристроєм для знепилення відновлювального газу і реактором з псевдозрідженим шаром.

12. Установка по одному або декількох пп. 9 - 11, яка відрізняється тим, що від трубопроводу для підводу відновлювального газу відходить трубопровід для повернення відновлювального газу, котрий через скрубер і компресор знову входить у трубопровід для відновлювального газу, але у напрямку протікання потоку перед відгалуженням від трубопроводу для повернення відновлювального газу, зокрема, перед місцем розташування пристрою для знепилення у трубопроводі для підводу відновлювального газу.

13. Установка по одному або декількох пп. 9 - 12, яка відрізняється тим, що перед першим, у напрямку проходженням матеріалу, котрий містить оксид заліза, відновлювальним реактором з псевдозрідженим шаром включений не менше як один підігріваючий реактор з псевдозрідженим шаром, у котрий входить трубопровід для відводу відновлювального газу з першого по напрямку проходження матеріалу, котрий містить оксид заліза, реактора, з псевдозрідженим шаром.

14. Установка по п. 13, яка відрізняється тим, що у підігріваючий реактор з псевдозрідженим шаром входить трубопровід, підвідний кисневмісний газ або кисень.

Текст

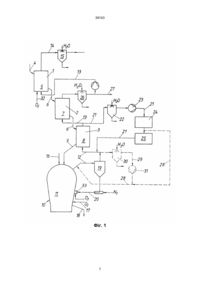

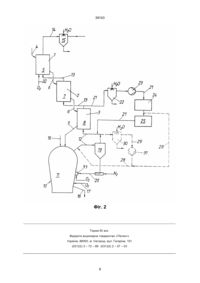

1. Спосіб одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, причому матеріал, що містить оксид заліза, попередньо відновлюють за допомогою відновлювального газу на не менше як одній стадії попереднього відновлення і потім відновлюють до губчастого заліза на стадії остаточного відновлення, губчасте залізо розплавляють у плавильно-газифікаційній зоні з підводом носіїв вуглецю і кисневмісного газу і одержують відновлювальний газ, що містить CO і Н2, котрий підводять на стадію остаточного відновлення, там піддають перетворенню, відводять, потім подають на не менше як одну стадію попереднього відновлення, там піддають перетворенню, відводять, промивають і, на закінчення, відводять як газ, готовий до використання, причому, не менше як частину відновлювального газу, що прореагував, очищають від СО2, нагрівають і застосовують як рециркуляційний відновлювальний газ для відновлення матеріалу, котрий містить оксид заліза, який відрізняється тим, що відводять частину відновлювального газу, протікаючого з стадії C2 (54) СПОСІБ ОДЕРЖАННЯ РІДКОГО ЧАВУНУ АБО РІДКИХ СТАЛЕВИХ НАПІВПРОДУКТІВ І УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 39143 переважно після відводу частини відновлювального газу, що прореагував. 8. Спосіб по п. 7, який відрізняється тим, що відновлювальний газ, що прореагував, застосовують для попереднього нагрівання, піддають частковому спалюванню. 9. Установка для одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, яка містить не менше як два послідовно включених реактори з псевдозрідженим шаром, причому матеріал, котрий містить оксид заліза, подають від одного реактора з псевдозрідженим шаром до другого реактора з псевдозрідженим шаром по транспортних трубопроводах у одному напрямку, а відновлювальний газ пропускають по з'єднувальних трубопроводах для відновлювального газу від реактора з псевдозрідженим шаром до реактора з псевдозрідженим шаром у протилежному напрямку, і плавильний газифікатор, у котрий входить транспортний трубопровід, що подає продукт відновлення від реактора з псевдозрідженим шаром, котрий розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, і трубопроводи для подачі кисневмісного газу і носіїв вуглецю, а також випускний отвір для чавуну або сталевих напівпродуктів і шлаку, а також трубопровід, що входить у реактор з псевдозрідженим шаром, розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, для подачі відновлювального газу, що створюється у плавильному газифікаторі, яка відрізняється тим, що від з'єднувального трубопроводу для відновлювального газу, котрий з'єднує реактор з псевдозрідженим шаром, розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, з реактором з псевдозрідженим шаром, котрий розташований перед ним, відходить відгалужений трубопровід, з'єднаний через скрубер, пристрій для очищення від СО2 і газонагрівач, з трубопроводом для відновлювального газу. 10. Установка по п. 9, яка відрізняється тим, що газонагрівач зашунтовано байпасним трубопроводом для відновлювального газу. 11. Установка по п. 10, яка відрізняється тим, що у трубопроводі для підводу відновлювального газу передбачено пристрій для знепилення відновлювального газу, а відгалужений трубопровід з'єднаний з трубопроводом для підводу відновлювального газу між пристроєм для знепилення відновлювального газу і реактором з псевдозрідженим шаром. 12. Установка по одному або декількох пп. 9 - 11, яка відрізняється тим, що від трубопроводу для підводу відновлювального газу відходить трубопровід для повернення відновлювального газу, котрий через скрубер і компресор знову входить у трубопровід для відновлювального газу, але у напрямку протікання потоку перед відгалуженням від трубопроводу для повернення відновлювального газу, зокрема, перед місцем розташування пристрою для знепилення у трубопроводі для підводу відновлювального газу. 13. Установка по одному або декількох пп. 9 - 12, яка відрізняється тим, що перед першим, у напрямку проходженням матеріалу, котрий містить оксид заліза, відновлювальним реактором з псевдозрідженим шаром включений не менше як один підігріваючий реактор з псевдозрідженим шаром, у котрий входить трубопровід для відводу відновлювального газу з першого по напрямку проходження матеріалу, котрий містить оксид заліза, реактора з псевдозрідженим шаром. 14. Установка по п. 13, яка відрізняється тим, що у підігріваючий реактор з псевдозрідженим шаром входить трубопровід, підвідний кисневмісний газ або кисень. ______________________________ Спосіб і установка для одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі відомі з заявки США 08-А-5 185 032. Де відновлювальний газ, для максимально можливого використання відновлювального потенціалу і теплової енергії відновлювального газу, пропускають через всі стадії відновлення і через стадії попереднього нагрівання, розташовані перед ними, якщо дивитись у напрямку проходження матеріалу, що містить оксид, відводять у вигляді колошникового газу від першої стадії попереднє нагрівання і, потім промивають. Частину колошникового газу стискають, піддають очищенню від СО2 і після цього нагрівають. Колошниковий газ, нагрітий таким чином і очищений, у значній мірі, від СО2, знову вводять у процес відновлення як рециркуляційний відновлювальний газ, завдяки чому можна використати відновники, які ще маються у колошниковому газі. Проте вадою є те, що всі стадії відновлення у псевдозрідженому шарі, а також всі стадії попереднього нагрівання повинні розраховуватись Винахід відноситься до способу одержання рідкого чавуна або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, причому матеріал, котрий містить оксид заліза, попередньо відновлюють за допомогою відновлювального газу на, не менше як, одній стадії попереднього відновлення і, потім, відновлюють до губчастого заліза на стадії остаточного відновлення, губчасте залізо розплавляють у плавильно-газифікаційній зоні з підводом носіїв вуглецю і кисневмісного газу і одержують відновлювальний газ, що містить CO і H2, котрий підводять на стадію остаточного відновлення, там піддають перетворенню, відводять, потім подають на, не менше як, одну стадію попереднього відновлення, там піддають перетворенню, відводять, промивають і, на закінчення, відводять як газ, готовий до використання, і причому, не менше як, частина газу, що прореагував, очищають від СО2 нагрівають і застосовують як рециркуляційний відновлювальний газ для відновлення матеріалу, котрий містить оксид заліза, а також до установки для здійснення цього способу. 2 39143 для роботи з загальною кількістю газу, тобто свіжого відновлювального газу і рециркуляційного відновлювального газу. При відновленні оксидів заліза способом з псевдозрідженим шаром шляхом сумішей СО/СО2 при більш високих температурах (наприклад, понад 700°С) і низькому відновлювальному потенціалі (тобто при підвищеному змісті у відновлювальному газі СО2 і Н2О), на поверхні дрібних часток руди створюються голчасті осідання заліза. Ці осідання є причиною феномена "злипання" у псевдозріджених верствах. При дуже високій відновлювальній здатності відбувається злипання часток руди, що негативно впливає на процес відновлення. Якщо ж відновлення проходить при дуже високому або найвищому потенціалі відновлювального газу, відбувається виділення заліза у вигляді щільних або пористих створень, при котрих "злипання" не спостерігається. В основу винаходу поставлено задачу створити спосіб і установку для одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, у якому відновлення проходить при дуже високому або найвищому потенціалі відновлювального газу, а виділення заліза відбувається у вигляді щільних або пористих створень, при котрих не спостерігається "злипання", без застосовуваних додаткових носіїв вуглецю. Поставлена задача вирішується тим, що у способі одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, де матеріал, що містить оксид заліза, попередньо відновлюють за допомогою відновлювального газу на не менш як одній стадії попереднього відновлення і, потім, відновлюють до губчастого заліза на стадії остаточного відновлення, губчастого заліза розплавляють у плавильногазифікаційній зоні з підводом носіїв вуглецю і кисневмісного газу і одержують відновлювальний газ, що містить CO і Н2, котрий підводять на стадію остаточного відновлення, там піддають перетворенню, відводять, потім подають на не менш як одну стадію попереднього відновлення, там піддають перетворенню, відводять, промивають і, на закінчення, відводять як газ, готовий до використання, і причому, не менше як частину відновлювального газу, що прореагував, очищають від СО2, нагрівають і застосовують як рециркуляційний відновлювальний газ для відновлення матеріалу, котрий містить оксид заліза, частину відновлювального газу, протікаючого з стадії остаточного відновлення на стадію попереднього відновлення відводять, промивають, очищають від СО2, а також нагрівають і повертають потім на стадію остаточного відновлення. Хоч за допомогою способу по винаходу відмовляються від використання відновлювального потенціалу, котрий можливо ще мається у відновлювальному газі, котрий виходить з стадії остаточного відновлення і відводиться по відгалуженому трубопроводу для наступних стадій відновлення або можливо, стадій попереднього нагрівання, що маються, проте саме тут одержуються істотні переваги: згідно винаходу забезпечується високий відновлювальний потенціал за рахунок підвищення кількості відновлювального газу, причому для постадійно протікаючого процесу відновлення існує підвищена кількість відновлювального газу тільки для стадії остаточного відновлення. Тому на стадії остаточного відновлення, на якій температура є найбільш високою, а небезпека виникнення "злипання" - найбільшою, "злипання" надійно запобігається, причому додатково можна виключити необхідність того, щоб всі вузли установки, тобто всі газопроводи, реактори, компресори і так далі, що можливо маються на стадії попереднього нагрівання, а також на стадії відновлення з псевдозрідженим шаром, були розраховані на роботу з підвищеною кількістю відновлювального газу. Тим самим винахід дозволяє цілеспрямовано використати високий відновлювальний потенціал і дозволяє постачати всі інші стадії відновлення теоретично мінімальною кількістю відновлювального газу і, тому, виконувати їх, відповідно, у менших розмірах з меншими видатками. Завдяки цьому одержуються не тільки оптимальні, а саме при максимально можливої продуктивності - мінімально можливі габарити всіх вузлів установки, а також існує можливість у процесі обійтись мінімально можливою кількістю носіїв вуглецю, необхідних для одержання відновлювальних газів, тобто зменшити до мінімуму видаток вуглецю при надійному виключенні небезпеки "злипання". Крім того, вдається застосувати вугілля з високим утриманням Cfiх, і низьким утриманням золи у плавильно-газифікаційній зоні, хоч це вугілля створює тільки недостатньо відновлювального газу, і забезпечити, не дивлячись на це, нормальний тепловий баланс, тобто введення тільки невеликої кількості води у плавильно-газифікаційну зону з метою підвищення кількості відновлювального газу. Оскільки для останньої стадії відновлення у розпорядженні мається дуже високий відновлювальний потенціал, можна здійснити нагрівання частини відновлювального газу, відібраного на стадії остаточного відновлення, відведеного по відгалуженому трубопроводу і поверненого на цю стадію, до температури відновлення у діапазоні від 800 до 900°С, наприклад, до температури близько 850°С. Нагрівання відібраного і відведеного по відгалуженому трубопроводу з стадії остаточного відновлення відновлювального газу до температури відновлення доцільно здійснювати рекуперативно і/або регенеративно, і/або шляхом часткового спалювання відібраної частини відновлювального газу. Повернення нагрітого відновлювального газу доцільно здійснювати при змішуванні з гарячим відновлювальним газом, що виходить з плавильно-газифікаційної зони після знепилення цього гарячого відновлювального газу. Для охолодження відновлювального газу, що виходить з плавильного газифікатора, до температури відновлення, є доцільною рециркуляція у холодному стані частини відновлювального газу, очищеного від СО2 переважно, у суміші з гарячим відновлювальним газом, котрий відходить з плавильно-газифікаційної зони, перед введенням останнього на стадію остаточного відновлення. З метою спрощення регулювання температури на стадії остаточного відновлення, є пе 3 39143 реважним промити частину гарячого відновлювального газу, вихідного з плавильно-газифікаційної зони, і, потім, змішати у холодному стані з гарячим відновлювальним газом, що виходить з плавильно-газифікаційної зони, переважно, шляхом змішування з відновлювальним газом, очищеним від СО2 і поверненим у холодному стані. Друга можливість регулювання температури у зонах відновлення з псевдозрідженим шаром полягає в тому, що перед стадією попереднього відновлення розташована, не менше як, одна стадія попереднього нагрівання матеріалу, котрий містить оксид заліза, а, відновлювальний газ, що прореагував, вихідний з стадії попереднього відновлення, застосовується для попереднього нагрівання матеріалу, котрий містить оксид заліза, переважно, після відводу частини газу, що прореагував. Для адаптації температури попереднього нагрівання матеріалу, котрий містить оксид заліза, до вимог процесу, тобто оптимізації температури у зонах відновлення з псевдозрідженим шаром, є доцільним відновлювальний газ, що прореагував, застосований для попереднього нагрівання, піддати частковому спалюванню. Інша задача вирішується тим, що в установці для одержання рідкого чавуну або рідких сталевих напівпродуктів з матеріалу у формі часток, котрий містить оксид заліза, у псевдозрідженому шарі, яка містить, не менше як, два послідовно включених реактори з псевдозрідженим шаром, причому матеріал, котрий містить оксид заліза, подають від одного реактора з псевдозрідженим шаром до другого реактора з псевдозрідженим шаром по транспортних трубопроводах у одному напрямку, а відновлювальний газ пропускають по з'єднувальних трубопроводах для відновлювального газу від одного реактора з псевдозрідженим шаром до другого реактора з псевдозрідженим шаром у протилежному напрямку, і плавильний газифікатор, у котрий входить транспортний трубопровід, що подає продукт відновлення від реактора з псевдозрідженим шаром, котрий розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, і трубопроводи для подачі кисневмісного газу і носіїв вуглецю, а також випускний отвір для чавуна або сталевих півпродуктів і шлаку, а також трубопровід, що входить у реактор з псевдозрідженим шаром, розташований останнім у напрямку проходження матеріалу, котрий містить оксид заліза, для подачі відновлювального газу, що створюється у плавильному газифікаторі, від з'єднувального трубопроводу для відновлювального газу, котрий з'єднує реактор з псевдозрідженим шаром, розташований останнім у напрямку проходженням матеріалу, котрий містить оксид заліза, з реактором з псевдозрідженим шаром, котрий розташований перед ним, відходить відгалужений трубопровід, з'єднаний через скрубер, пристрій для очищення від CO2 і газонагрівач, з трубопроводом для відновлювального газу. Переважна форма виконання відрізняється тим, що газонагрівач може шунтуватись байпасним трубопроводом для відновлювального газу. При цьому є доцільним передбачити у трубопроводі для підводу відновлювального газу пристрій для знепилення відновлювального газу, а відгалуже ний трубопровід з'єднати з трубопроводом для підвода відновлювального газу між пристроєм для знепилення відновлювального газу і реактором з псевдозрідженим шаром. Друга переважна форма виконання відрізняється тим, що трубопровід для повернення відновлювального газу, який відведено від трубопроводу для підводу відновлювального газу, з'єднаний через скрубер, компресор, знову з трубопроводом для відновлювального газу, але у напрямку протікання потоку, перед відгалуженням трубопроводу для повернення відновлювального газу, зокрема, перед місцем розташування пристрою для знепилювання у трубопроводі для підвода відновлювального газу. Є переважним включити перед першим у напрямку проходження матеріалу, котрий містить оксид заліза, відновлювальним реактором з псевдозрідженим шаром не менш як один підігріваючий реактор з псевдозрідженим шаром, у котрий входить трубопровід для відводу відновлювального газу з першого по напрямку проходження матеріалу, котрий містить оксид заліза, реактор з псевдозрідженим шаром, причому, крім того, доцільно, щоб у підігріваючий реактор з псевдозрідженим шаром входив трубопровід, підвідний кисневмісний газ або кисень. Нижче винахід пояснюється більш докладно за допомогою двох прикладів виконання, представлених на кресленнях, причому на фіг. 1 і 2 схематично показана кожна переважна форма виконання. Установка згідно винаходу має три реактори 1 - 3 з псевдозрідженим шаром, послідовно під'єднаних один за одним, причому матеріал, котрий містить оксид заліза, наприклад, рудний дріб'язок, подають через трубопровід 4 у перший реактор 1 з псевдозрідженим шаром, у котрому на першій стадії 5 підігрівання здійснюють попереднє нагрівання рудного дріб'язку і, можливо, попереднє відновлення, і котрий потім поступає по транспортних трубопроводах 6 з реактора 1 з псевдозрідженим шаром до реакторів 2, 3 з псевдозрідженим шаром. В реакторі 2 з псевдозрідженим шаром, на стадії 7 попереднього відновлення здійснюють попереднє відновлення, а у реакторі 3 з псевдозрідженим шаром, на стадії 8 остаточного відновлення, здійснюють остаточне відновлення рудного дріб'язку у губчасте залізо. Остаточно відновлений матеріал, тобто губчасте залізо, по транспортному трубопроводу 9 направляють у плавильний газифікатор 10. В плавильному газифікаторі 10, у плавильно-газифікаційній зоні 11 з вугілля і кисневмісного газу одержують відновлювальний газ, що містить CO і Н2 котрий направляють по трубопроводу 12 для підвода відновлювального газу у реактор 3 з псевдозрідженим шаром, розташований останнім у напрямку проходженням рудного дріб'язку. Потім відновлювальний газ подають у протиструмі до проходження руди від реактора 3 з псевдозрідженим шаром до реакторів 2 і 1 з псевдозрідженим шаром, а саме через з'єднувальні трубопроводи 13, з реактора 1 з псевдозрідженим шаром відводять у якості колошникового газу по трубопроводу 14 і, потім, охолоджують і промивають у скрубері 15 вологого очищення. Плавильний газифікатор 10 має трубопровід для підводу твердих носіїв вуглецю, трубопровід 17 для підводу кисневмісного газу, а також, на випадок необхідності, трубопроводи для рідких і газоподібних - при кімнатній температурі - носіїв вуглецю, 4 39143 наприклад, вуглеводнів, а також для присадок, що згоріли. В плавильному газифікаторі 10 під плавильно-газифікаційною зоною 11 збирається розплавлений чавун або розплавлений сталевий напівфабрикат і розплавлений шлак, котрі зливають через отвір 18. В трубопроводі 12 для підводу відновлювального газу, котрий відходить від плавильного газифікатора 10 і входить у реактор 3 з псевдозрідженим шаром, існує пристрій для знепилювання 19, наприклад, гарячий газовий циклон, причому частки пилу, що осаджуються у цьому циклоні, підводять у плавильний газифікатор 10 по трубопроводу 20 з азотом як засобом, що транспортує, і подають через горілку 33 нижче вдування кисню. Від з'єднувального трубопроводу 13 для відновлювального газу, що з'єднує реактор 3 з псевдозрідженим шаром з реактором 2 з псевдозрідженим шаром, відходить відгалужений трубопровід 21, через котрий відводять частину відновлювального газу, котрий прореагував у реакторі 3 з псевдозрідженим шаром. Цей відгалужений трубопровід 21 входить у скрубер 22 і веде від скрубера через компресор 23 до пристрою 24 для очищення від СО2. Воно може бути виконано у якості адсорбційного пристрою з змінним тиском або скрубером СО2. Від пристрою 24 для очищення від СО2 відгалужений трубопровід 21 веде до газонагрівача 25 і, нарешті, входить у трубопровід 12 для підводу відновлювального газу, а саме, переважно, між гарячим циклоном 19 і реактором 3 з псевдозрідженим шаром. Завдяки цьому вдається очистити від СО2 частину відновлювального газу, що прореагував у реакторі 3 з псевдозрідженим шаром, так що він знову - після нагрівання до температури відновлювального газу, переважно, до температури між 800°С і 900°С - мається у розпорядженні у якості відновлювального газу, що має високий відновлювальний потенціал. За рахунок цього стадія 8 остаточного відновлення постачається особливо великою кількістю відновлювального газу, так що не дивлячись на порівняно високу температуру, на стадії 8 остаточного відновлення, внаслідок великої кількості відновників, що маються, не існує небезпеки виникнення "злипання". Нагрівання частини відновлювального газу, відведеного по відгалуженому трубопроводу 21, здійснюється регенеративно, рекуперативно або шляхом часткового спалювання цього газу, причому ці способи нагрівання можуть застосовуватись відокремно або у комбінації по два або по три. В реактор 2 з псевдозрідженим шаром, у котрому відбувається попереднє відновлення рудного дріб'язку, поступає значно менша кількість відновлювального газу, котрий має, до того ж, незначний відновлювальний потенціал, що, проте, є цілком достатнім для попереднього відновлення. Оскільки тут досягається ступінь відновлення матеріалу, що обробляється, нижча, ніж на стадії 8 остаточного відновлення, "злипання" тут не відбувається. Вибір габаритів цього реактора 2 з псевдозрідженим шаром і його газопідвідних і газовідвідних трубопроводів 13 і так далі здійснюється з урахуванням меншої кількості відновлювального газу, котрий пропускається через цей реактор 2 з псевдозрідженим шаром. Відновлювальний газ, що прореагував, що виходить з цього реактора 2 з псевдозрідженим шаром, підводиться по трубопроводу 13 у скрубер 26. Частина промитого відновлювального газу, що прореагував, відводиться через трубопровід 27 як газ, готовий до використання; решта частина по трубопроводу 13 підводиться до стадії 5 попереднього нагрівання, тобто до реактора 1 з псевдозрідженим шаром. Газонагрівач 25, переважно, може шунтуватися байпасним трубопроводом 28 для частини відновлювального газу, що повертається, причому байпасний трубопровід 28 входить у трубопровід 12 для підводу й відновлювального газу, котрий з'єднує плавильний газифікатор 10 з реактором 3 з псевдозрідженим шаром. Холодний рециркуляційний відновлювальний газ може, тим самим, бути змішаний через цей байпасний трубопровід 28 з гарячим відновлювальним газом, котрий виходить з плавильного газифікатора 10, причому бажана температура відновлення може бути встановлена простим образом, шляхом управління кількістю або регулюванням кількості. Інша можливість регулювання температури відновлювального газу створюється шляхом, переважно, передбаченого зворотного газопроводу 29, котрий відходить від трубопроводу 12 для подачі відновлювального газу і повертається знову у цей трубопровід 12 для подачі відновлювального газу частини відновлювального газу через скрубер 30 і компресор 31, а саме перед гарячим циклоном 19. Згідно варіанту способу і відповідної установки, представленому на фіг. 1, частина, відновлювального газу, що прореагував, відводять після кожного реактора 1 - 3 з псевдозрідженим шаром, внаслідок чого до кожного реактора 1 - 3 з псевдозрідженим шаром підводиться лише та кількість газу, котра необхідна для бездоганного функціонування відповідного реактора з псевдозрідженим шаром. Згідно варіанту способу, показаному на фіг. 2, весь відновлювальний газ, що прореагував, що виходить з реактора 2 з псевдозрідженим шаром, застосовують на стадії 5 попереднього нагрівання. При цьому все відчутне тепло відновлювального газу, що прореагував, вихідного з реактора 2 з псевдозрідженим шаром, використовується для попереднього нагрівання рудного дріб'язку. Для регулювання температури попереднього нагрівання рудного дріб'язку, можна підводити на стадію 5 попереднього нагрівання, тобто до реактора 1 з псевдозрідженим шаром по трубопроводу 32 кисневмісний газ, наприклад, повітря або кисень, завдяки чому відбувається часткове спалювання відновлювального газу, що прореагував, котрий підводили на стадію 5 попереднього нагрівання. За рахунок регулювання часткового спалювання встановлюється така температура рудного дріб'язку при попередньому нагріванні, щоб були оптимізовані температури на подальших стадіях 7, 8 відновлення. Винахід не обмежується прикладами виконання, представленими на кресленнях, і може змінюватись у різних напрямках. Наприклад, є можливим обирати кількість реакторів з псевдозрідженим шаром по потребі. Приклад: В установці згідно фіг. 1 для одержання чавуна 40 т/год у плавильний газифікатор 10 завантажили вугілля 31,4 т/год з хімічним складом, приведеним у таблиці 1, і газифікували з киснем у кількості 31240 Нм3/год. 5 39143 Таблиця 1 Таблиця 5 Вугілля (сухий) С Н N О зола Cfix Відновлювальний газ з плавильного газифікатора 10, 870°С 78,9% 3,8% 1,0% 2,0% 8,7% 72,0% СО СО2 Н2 23,0% Н2О N2+Ar 0,5% 4,3% СН4 В установку завантажили руду у кількості 58,6 т/год, з хімічним складом, приведеним у таблиці 2, і завантажили присадки у кількості 8,6 т/год згідно таблиці 3. Чавун, одержаний у установці, має хімічний склад, приведений у таблиці 4. 71,3% 0,6% 0,3% Таблиця 6 Відновлювальний газ для стадії 8 остаточного відновлення, 870°С Таблиця 2 CO 62,2% СО2 2,1% 64,9% Н2 19,8% 92,4% Н2О 1,0% N2 + Аr 4,6% СН4 0,3% Руда (волога) Fe Fе2О3 LOI 0, 3% (кисневий індекс) вологість 1 % Від відновлювального газу, що частково прореагував, що виділяється на стадії 8 остаточного відновлення, відвели частину, а саме у кількості близько 68000 Нм3 /год з хімічним складом, приведеним у таблиці 7, і подали через відгалужений трубопровід 21 у скрубер 24 для промивання від СО2. По трубопроводах 27 і 14 відвели газ, готовий до використання, у кількості 47720 Нм3/год. Його хімічний склад приведений у таблиці 8. Таблиця 3 Присадки CaO 45,0% Mg 9% SiO2 1% Аl2О3 0,5% Таблиця 7 втрати на обпікання 40% Відведений відновлювальний газ перед скрубером СО2, 70°С Таблиця 4 СО С 4,2% 54,3% СО2 Чавун 11,8% Si 0,3% Н2 16,8% Mn 0,04% Н2О 1,5% P 0,04% N2+Ar 15,3% S 0,002% СН4 0,3% Fe інше Таблиця 8 В плавильному газифікаторі 10 одержали відновлювальний газ у кількості 63440 Нм3/год з температурою 870°С. Він має хімічний склад, приведений у таблиці 5. Цей відновлювальний газ змішали з рециркуляційним газом, котрий підводиться через відгалужений трубопровід 21, а саме у кількості, близько 68000 Нм3/год при температурі після нагрівання у газонагрівачі 25, рівної 870°С, у результаті чого одержали відновлювальний газ для стадії 8 остаточного відновлення у кількості 116760 Нм3/год при температурі 870°С. Цей відновлювальний газ має хімічний склад, приведений у таблиці 6. Газ, готовий до використання, 70°С СО 39,9% СO2 28,3% Н2 13,2% Н2О 16,7% СН4 6 1,6% N2+Ar 0,3% 39143 Фiг. 1 7 39143 Фiг. 2 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparation of hot metal and liquid steel pre-products, as well as the plant for realizing the same

Автори англійськоюKepplinger Leopold Werner, Wallner Felix, Schenk Johannes-Leopold

Назва патенту російськоюСпособ получения жидкого чугуна или жидких стальных полупродуктов и установка для его осуществления

Автори російськоюКепплингер Леопольд Вернер, Валлнер Феликс, Шенк Йоханнес-Леопольд

МПК / Мітки

МПК: C21B 11/08, C22B 5/14, C21B 13/14

Мітки: сталевих, здійснення, рідких, рідкого, напівпродуктів, спосіб, установка, одержання, чавуну

Код посилання

<a href="https://ua.patents.su/8-39143-sposib-oderzhannya-ridkogo-chavunu-abo-ridkikh-stalevikh-napivproduktiv-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання рідкого чавуну або рідких сталевих напівпродуктів і установка для його здійснення</a>

Попередній патент: Спосіб засекречування візуальної інформації

Наступний патент: Спосіб регенерації відпрацьованого моторного мастила

Випадковий патент: Спосіб приготування біопалива для дизельних двигунів на основі тваринних жирів