Спосіб отримання рідкого чавуну або рідких напівфабрикатів сталі та установка для здійснення цього способу

Номер патенту: 45459

Опубліковано: 15.04.2002

Автори: ВАЛЛНЄР Фелікс, ШЕНК Йоханнес, Лі Іл Ок, КЕППЛІНГЕР Леопольд Вернер, Кім Йонг Ха

Формула / Реферат

1.Спосіб отримання рідкого чавуну (43) або рідких напівфабрикатів сталі із завантажувальних речовин, що складаються із залізняку (5) і флюсів і принаймні які частково містять дрібнодисперсну фракцію, згідно з яким залізняк піддають прямому відновленню в губчасте залізо як мінімум на двох стадіях відновлення (1, 2) з псевдозрідженим шаром, в плавильно-газифікаційній зоні (39) при подачі носіїв вуглецю і кисневмісного газу плавлять губчасте залізо і отримують відновний газ, який містить CO і Н2, який вводять у відновні зони стадій відновлення (1, 2), де він вступає в реакцію, далі його відводять у вигляді доменного газу і, можливо, подають споживачу, який відрізняється тим, що

- кожна з двох стадій відновлення (1, 2) включає два окремих псевдозріджених шари (6, 15), при цьому на першій стадії відновлення (1) залізняк (5) за допомогою відновного газу фракціонують як мінімум на дві фракції, кожна з яких має різний розподіл розмірів зерна, а саме - як мінімум одну великодисперсну фракцію і як мінімум одну дрібнодисперсну фракцію,

- кожну фракцію відновлюють відновним газом в окремому псевдозрідженому шарі (6,15), де

- відновним газом підтримують перший псевдозріджений шар (6), який містить великодисперсну фракцію, і відділяють від нього великодисперсну фракцію,

- і де, крім того, відновний газ додатково вводять безпосередньо в наступний псевдозріджений шар (15), в такій кількості і/або з таким хімічним складом, що в цьому псевдозрідженому шарі (15) забезпечується відновлення дрібнодисперсної фракції до заданого ступеня металізації протягом заданого часу, і

- відновлений залізняк (5) відводять як з першого, так і з наступного псевдозрідженого шару (6, 15), і

- дрібнодисперсну і великодисперсну фракції, відновлені на першій стадії відновлення (1), піддають подальшому відновленню на наступній стадії відновлення (2), працюючій так само, як і перша стадія відновлення (1), а з останньої стадії відновлення (2) дрібнодисперсну фракцію вводять в плавильно-газифікаційну зону (39) з одночасним утворенням агломератів при подачі кисню, переважно через пальник (38), а великодисперсну фракцію подають безпосередньо в плавильно-газифікаційну зону (39) під дією сили тяжіння.

2. Спосіб за п. 1, який відрізняється тим, що на обох стадіях відновлення (1, 2) розподіл розмірів зерна відділеної дрібнодисперсної фракції регулюють як функцію загального розподілу розмірів зерна шляхом регулювання кількості відновного газу, який подають в перший псевдозріджений шар (6) в одиницю часу, а ступінь відновлення дрібнодисперсної фракції в той же час регулюють шляхом регулювання кількості повторного відновного газу, який безпосередньо подають в цю фракцію додатково.

3. Спосіб за п. 1 або 2, який відрізняється тим, що дрібнодисперсну і великодисперсну фракції, відновлені на першій стадії відновлення (1), потім разом відновлюють в першому псевдозрідженому шарі (6) наступної стадії відновлення (2), а дрібнодисперсну фракцію відділяють знов і подають в наступний псевдозріджений шар (15), де піддають подальшому відновленню.

4. Спосіб за будь-яким з пп. 1 - 3, який відрізняється тим, що дрібнодисперсну фракцію, відновлену на першій стадії відновлення (1), подають в наступний псевдозріджений шар (15) наступної стадії відновлення (2) безпосередньо і там піддають подальшому відновленню.

5. Спосіб за будь-яким з пп.1 - 4, який відрізняється тим, що замість введення через пальник (38) дрібнодисперсну фракцію вводять в плавильно-газифікаційну зону (39) в безпосередній близькості до пристрою подачі кисню, що відкривається в плавильно-газифікаційну зону .

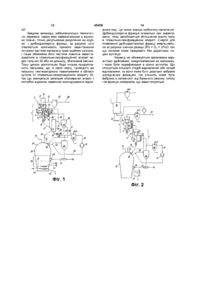

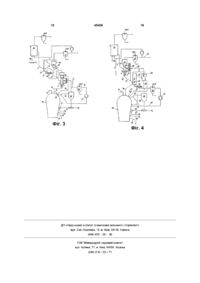

6. Установка для здійснення способу за будь-яким з пп. 1 - 5, що включає як мінімум дві секції відновлення (1, 2), розташовані послідовно, з яких в першу реакційну ємність (4, 29) йде транспортувальний трубопровід (3) для завантажувальних речовин, що складаються із залізняку (5) і флюсів, живильний трубопровід (7) для відновного газу і транспортувальний трубопровід (27), призначений для продукту відновлення, що утворюється в згаданій реакційній ємності, і направлений в наступну секцію відновлення (2) до реакційної ємності (29), а також відвідний трубопровід (22) для доменного газу, де живильний трубопровід (7) для відновного газу утворює відвідний трубопровід для відновного газу з наступної секції відновлення (2), а наступний транспортувальний трубопровід (34) для продукту відновлення, що утворюється в наступній секції відновлення (2), входить в плавильно-газифікаційний апарат (35), забезпечений подавальними трубопроводами (41, 42) для кисневмісних газів і носіїв вуглецю, а також відведенням (45) для чавуну (43) або напівфабрикату сталі і шлаку (44), де живильний трубопровід (40) для відновного газу, що утворюється в плавильно-газифікаційному апараті (35), який входить в наступну секцію відновлення (2), виходить з плавильно-газифікаційного апарату (35), який відрізняється тим, що кожна з секцій відновлення (1, 2) оснащена як мінімум двома реакційними ємностями (4, 14; 29, 30), розташованими послідовно в напрямі течії залізняку (5), при цьому кожна реакційна ємність містить окремий псевдозріджений шар (6, 15), і одним живильним трубопроводом (7, 20; 31, 33) для відновного газу, паралельно ведучим в кожну із згаданих реакційних ємностей, де з реакційної ємності (4; 29), яка розташована першою в напрямі течії залізняку, виведено відвідний пристрій відновного газу (12, 32), який входить у другу реакційну ємність (14; 30) тієї ж секції відновлення (1 або 2, відповідно), призначену для дрібнодисперсної фракції залізняку (5), що відновлюється, а з кожної реакційної ємності (4, 14; 29, 30) виведено транспортувальний трубопровід (25, 27, 34, 36) для продукту відновлення, і де, крім того, два транспортувальних трубопроводи (25, 27), що виходять з першої секції відновлення (1), входять в наступну секцію відновлення (2), а транспортувальні трубопроводи (25, 27), що виходять з наступної секції відновлення (2) - у випадку, якщо вони утворять останню секцію відновлення - ведуть окремо в плавильно-газифікаційний апарат (35), а саме, транспортувальний трубопровід (34), що виходить з першої реакційної ємності (4; 29) останньої секції відновлення (2), входить в плавильно-газифікаційний апарат (35) безпосередньо, а транспортувальний трубопровід (36), що виходить з другої реакційної ємності (14; 30) останньої секції відновлення (2), входить в плавильно-газифікаційний апарат (35) на ділянці, збагаченій киснем, переважно через пальник (38).

7. Установка за п. 6, яка відрізняється тим, що два транспортувальних трубопроводи (25, 27), що виходять з першої секції відновлення (1), входять в наступну секцію відновлення (2) разом.

8. Установка за п. 6, яка відрізняється тим, що транспортувальний трубопровід (25), що виходить з наступної реакційної ємності (14; 30) секції відновлення (1), входить в наступну реакційну ємність (14; 30) послідовно розташованої секції відновлення (2) безпосередньо.

9. Установка за п. 6 або 7, або 8, яка відрізняється тим, що першій секції відновлення (1) передує ємність попереднього нагріву (52) для залізняку (5), в який входить газовий трубопровід, що передає доменний газ з першої секції відновлення.

Текст

1 Спосіб отримання рідкого чавуну (43) або рідких напівфабрикатів сталі із завантажувальних речовин, що складаються із залізняку (5) і флюсів і принаймні які частково містять дрібнодисперсну фракцію, згідно з яким залізняк піддають прямому відновленню в губчасте залізо як мінімум на двох стадіях відновлення (1, 2) з псевдозрідженим шаром, в плавильно-газифікаційній зоні (39) при подачі носив вуглецю і кисневмісного газу плавлять губчасте залізо і отримують відновний газ, який містить CO і ЬІ2, який вводять у ВІДНОВНІ зони стадій відновлення (1, 2), де він вступає в реакцію, далі його відводять у вигляді доменного газу і, можливо, подають споживачу, який відрізняється тим, що - кожна з двох стадій відновлення (1, 2) включає два окремих псевдозріджених шари (6, 15), при цьому на першій стадії відновлення (1) залізняк (5) за допомогою відновного газу фракціонують як мінімум на дві фракції, кожна з яких має різний розподіл розмірів зерна, а саме - як мінімум одну великодисперсну фракцію і як мінімум одну дрібнодисперсну фракцію, - кожну фракцію відновлюють відновним газом в окремому псевдозрідженому шарі (6,15), де - відновним газом підтримують перший псевдозріджений шар (6), який містить великодисперсну фракцію, і ВІДДІЛЯЮТЬ від нього великодисперсну фракцію, - і де, крім того, відновний газ додатково вводять безпосередньо в наступний псевдозріджений шар (15), в такій КІЛЬКОСТІ і/або з таким ХІМІЧНИМ скла дом, що в цьому псевдозрідженому шарі (15) забезпечується відновлення дрібнодисперсної фракції до заданого ступеня металізації протягом заданого часу, і - відновлений залізняк (5) відводять як з першого, так і з наступного псевдозрідженого шару (6, 15), і - дрібнодисперсну і великодисперсну фракції, відновлені на першій стадії відновлення (1), піддають подальшому відновленню на наступній стадії відновлення (2), працюючій так само, як і перша стадія відновлення (1), а з останньої стадії відновлення (2) дрібнодисперсну фракцію вводять в плавильно-газифікаційну зону (39) з одночасним утворенням агломератів при подачі кисню, переважно через пальник (38), а великодисперсну фракцію подають безпосередньо в плавильногазифікаційну зону (39) під дією сили тяжіння 2 Спосіб за п 1, який відрізняється тим, що на обох стадіях відновлення (1, 2) розподіл розмірів зерна відділеної дрібнодисперсної фракції регулюють як функцію загального розподілу розмірів зерна шляхом регулювання КІЛЬКОСТІ ВІДНОВНОГО газу, який подають в перший псевдозріджений шар (6) в одиницю часу, а ступінь відновлення дрібнодисперсної фракції в той же час регулюють шляхом регулювання КІЛЬКОСТІ повторного відновного газу, який безпосередньо подають в цю фракцію додатково 3 Спосіб за п 1 або 2, який відрізняється тим, що дрібнодисперсну і великодисперсну фракції, відновлені на першій стадії відновлення (1), потім разом відновлюють в першому псевдозрідженому шарі (6) наступної стадії відновлення (2), а дрібнодисперсну фракцію ВІДДІЛЯЮТЬ знов і подають в наступний псевдозріджений шар (15), де піддають подальшому відновленню 4 Спосіб за будь-яким з пп 1 - 3 , який відрізняється тим, що дрібнодисперсну фракцію, відновлену на першій стадії відновлення (1), подають в наступний псевдозріджений шар (15) наступної стадії відновлення (2) безпосередньо і там піддають подальшому відновленню 5 Спосіб за будь-яким з пп 1 - 4, який відрізня О ю ю 45459 ється тим, що замість введення через пальник (38) дрібнодисперсну фракцію вводять в плавильно-газифікаційну зону (39) в безпосередній близькості до пристрою подачі кисню, що відкривається в плавильно-газифікаційну зону 6 Установка для здійснення способу за будь-яким з пп 1 - 5, що включає як мінімум дві секції відновлення (1, 2), розташовані послідовно, з яких в першу реакційну ємність (4, 29) йде транспортувальний трубопровід (3) для завантажувальних речовин, що складаються із залізняку (5) і флюсів, живильний трубопровід (7) для відновного газу і транспортувальний трубопровід (27), призначений для продукту відновлення, що утворюється в згаданій реакційній ємності, і направлений в наступну секцію відновлення (2) до реакційної ємності (29), а також ВІДВІДНИЙ трубопровід (22) для доменного газу, де живильний трубопровід (7) для відновного газу утворює ВІДВІДНИЙ трубопровід для відновного газу з наступної секції відновлення (2), а наступний транспортувальний трубопровід (34) для продукту відновлення, що утворюється в наступній секції відновлення (2), входить в плавильногазифікаційний апарат (35), забезпечений подавальними трубопроводами (41, 42) для кисневмісних газів і носив вуглецю, а також відведенням (45) для чавуну (43) або напівфабрикату сталі і шлаку (44), де живильний трубопровід (40) для відновного газу, що утворюється в плавильногазифікаційному апараті (35), який входить в наступну секцію відновлення (2), виходить з плавильно-газифікаційного апарату (35), який відрізняється тим, що кожна з секцій відновлення (1, 2) оснащена як мінімум двома реакційними ємностями (4, 14, 29, ЗО), розташованими послідовно в напрямі течи залізняку (5), при цьому кожна реакційна ємність містить окремий псевдозріджений шар (6, 15), і одним живильним трубопроводом (7, 20, 31, 33) для відновного газу, паралельно ведучим в кожну із згаданих реакційних ємностей, де з реакційної ємності (4, 29), яка розташована першою в напрямі течи залізняку, виведено ВІДВІДНИЙ пристрій відновного газу (12, 32), який входить у другу реакційну ємність (14, ЗО) тієї ж секції відновлення (1 або 2, ВІДПОВІДНО), призначену для дрібнодисперсної фракції залізняку (5), що відновлюється, а з кожної реакційної ємності (4, 14, 29, ЗО) виведено транспортувальний трубопровід (25, 27, 34, 36) для продукту відновлення, і де, крім того, два транспортувальних трубопроводи (25, 27), що виходять з першої секції відновлення (1), входять в наступну секцію відновлення (2), а транспортувальні трубопроводи (25, 27), що виходять з наступної секції відновлення (2) - у випадку, якщо вони утворять останню секцію відновлення - ведуть окремо в плавильно-газифікаційний апарат (35), а саме, транспортувальний трубопровід (34), що виходить з першої реакційної ємності (4, 29) останньої секції відновлення (2), входить в плавильно-газифікаційний апарат (35) безпосередньо, а транспортувальний трубопровід (36), що виходить з другої реакційної ємності (14, ЗО) останньої секції відновлення (2), входить в плавильногазифікаційний апарат (35) на ДІЛЯНЦІ, збагаченій киснем, переважно через пальник (38) Винахід відноситься до способу отримання рідкого чавуна або рідких напівфабрикатів сталі із завантажувальних речовин, що складаються із залізняку і флюсів, які принаймні частково містять дрібнодисперсну фракцію, в якому залізняк піддають прямому відновленню в губчасте залізо як мінімум на двох стадіях відновлення з псевдозрідженим шаром, в плавильно-газифікаційній зоні при подачі носив вуглецю і кисневмісного газу плавлять губчасте залізо і отримують відновний газ, який містить CO і ЬЬ, який вводять у ВІДНОВНІ зони стадій відновлення, де він вступає в реакцію, далі його відводять у вигляді доменного газу і, можливо, подають споживачу, і до установки для здійснення цього способу зони відновлення, подають у другу зону відновлення, приєднану таким чином, що вона передує першій зоні відновлення в напрямі течи дрібнодисперсної руди, тобто в протилежному напрямі, а звідти під тиском подають в зону попереднього нагріву Кожна з двох зон відновлення включає верхню частину, в якій відновлюються в псевдозрідженому шарі дрібнодисперсні тверді частинки, і нижню частину, в яку опускаються більш великі тверді частинки і в якій вони відновлюються в проникному нерухомому шарі Таким чином, є перевага в порівнянні з одностадійним прямим відновленням, тобто з прямим відновленням, що використовує тільки одну зону відновлення, вказана перевага складається, насамперед, в низькому споживанні відновного газу, оскільки технічно процеси відновлення вимагають температури відновлення мінімум 750°С, внаслідок чого мінімальна температура відновного газу, що виходить із зони відновлення, неминуче становить 750°С Спосіб відновлення руди з подальшим плавленням, відомий, наприклад, з ЕР-А-0594557 У цьому відомому способі, ВІДПОВІДНО до переважного варіанту здійснення, відновлення здійснюють в двох роздільних зонах відновлення, з'єднаних послідовно, де відновний газ, що виходить з першої 7 Установка за п 6, яка відрізняється тим, що два транспортувальних трубопроводи (25, 27), що виходять з першої секції відновлення (1), входять в наступну секцію відновлення (2) разом 8 Установка за п 6, яка відрізняється тим, що транспортувальний трубопровід (25), що виходить з наступної реакційної ємності (14, ЗО) секції відновлення (1), входить в наступну реакційну ємність (14, ЗО) послідовно розташованої секції відновлення (2) безпосередньо 9 Установка за п 6 або 7, або 8, яка відрізняється тим, що першій секції відновлення (1) передує ємність попереднього нагріву (52) для залізняку (5), в який входить газовий трубопровід, що передає доменний газ з першої секції відновлення 45459 Оскільки внаслідок технічних причин неприпустимо, щоб відновний газ з плавильногазифікаційного апарату мав температуру вище за 950°С, доступний тільки температурний градієнт близько 200°С, це означає, що може бути використано лише поряд одної третини фізичного тепла відновного газу Щоб підтримувати вищепоказаний температурний рівень, в одностадійном способі відновлення було б необхідно використати відновний газ в кількостях, які в декілька разів перевищують КІЛЬКІСТЬ, необхідну для відновлення Це привело б до неефективного використання відновного газу і, отже, до високого рівня споживання вугілля в плавильно-газифікаційном апараті Хоч цей відомий спосіб довів свою ЦІННІСТЬ, однак при переробці цим способом руд з різними розмірами зерна, зокрема при переробці руд, які містять трохи більшу КІЛЬКІСТЬ дрібнодисперсної руди (наприклад, рядової руди з рудника), можуть виходити різні ступеня відновлення для дрібнодисперсної фракції і крупнодисперсної фракції залізняку Рішення цієї проблеми утруднено, і в даному відомому способі неможливо відрегулювати час перебування в реакційних ємностях дрібнодисперсної фракції залізняку незалежно від часу перебування крупнодисперсної фракції У даному відомому способі повністю відновлена дрібнодисперсна фракція руди із зони відновлення, яка розташована безпосередньо перед плавильно-газифікаційною зоною, завантажується в плавильно-газифікаційну зону окремо від грубої фракції руди, а саме - на висоті псевдозрідженого шара, створеного над нерухомим шаром плавильно-газифікаційної зони Таким чином, запобігається винесення дрібнодисперсної фракції відновним газом, який отримують в плавильно-газифікаційній зоні Якщо псевдозріджении шар переобтяжений дрібнодисперсною фракцією, то може статися порушення структури псевдозрідженого шара з подальшою закупоркою газу Це приводить до вулканічних вибухів газу Таким чином, процес газифікації носив вуглецю і процес плавлення відновленого залізняку, тобто губчастого заліза, помітно порушується У результаті можуть виникати неуправляемі коливання тиску і КІЛЬКОСТІ ВІДНОВНОГО газу, що виробляється, а також утворення відновного газу з несприятливим для процесу відновлення складом З патентної заявки KR 94-38980 відомий первісний спосіб описаного типу, в якому із зони відновлення, розташованої безпосередньо перед плавильно-газифікаційною зоною, частково відновлена дрібнодисперсна частина руди виноситься відновним газом і подається в окрему зону відновлення дрібнодисперсної руди Звідти ПОВНІСТЮ відновлена дрібнодисперсна руда також передається в псевдозріджении шар плавильногазифікаційного апарату, як і в ЕР-А-0594557, так що і в цьому способі в плавильно-газифікаційном апараті можуть відбуватися описані вище порушення У ВІДПОВІДНОСТІ з KR 94-38980, руда зазнає часткового відновлення в першій зоні відновлення, при цьому дрібнодисперсна фракція і крупнодисперсна фракція відновлюються разом в одній зоні відновлення Це приводить до тих же недоліків, що і в ЕР-А-0594557, тобто до неоднакового ступеня відновлення дрібнодисперсної фракції і крупнодисперсної фракції руди в цій зоні відновлення Винахід направлений на усунення цих недоліків і труднощів і ставить своєю задачею створення способу спочатку описаного типу і установки для здійснення цього способу, за допомогою якого не тільки досягається рівномірне відновлення дрібнодисперсної фракції і крупнодисперсної фракції руди, але в якому також забезпечується ефективне використання відновного газу, за рахунок того, що процес відновлення є багатостадійним, як мінімум, двохстадійним Крім того, в цьому способі запобігається можливість порушень режиму процесу плавлення і процесу виробітки відновного газу в плавильно-газифікаційній зоні У способі описаного типу ця задача по винаходу вирішується за рахунок того, що кожна з двох стадій відновлення включає два окремих псевдозріджених шара, при цьому на першій стадії відновлення залізняк за допомогою відновного газу фракціонують як мінімум на дві фракції, кожна з яких має різний розподіл розмірів зерна, а саме - як мінімум одну крупнодисперсну фракцію і як мінімум одну дрібнодисперсну фракцію, кожну фракцію відновлюють відновним газом в окремому псевдозрідженому шарі, де відновним газом підтримують перший псевдозріджении шар, який містить крупнодисперсну фракцію, і ВІДДІЛЯЮТЬ від нього дрібнодисперсну фракцію, і де, крім того, відновний газ додатково вводять безпосередньо в наступний псевдозріджении шар, в такій КІЛЬКОСТІ і/або з таким ХІМІЧНИМ складом, що в цьому псевдозрідженому шарі забезпечується відновлення дрібнодисперсної фракції до заданого ступеня металізації протягом заданого часу, і відновлений залізняк відводять як з першого, так і з наступного псевдозрідженого шара, і дрібнодисперсна і крупнодисперсна фракції, відновлені на першій стадії відновлення, піддають подальшому відновленню на наступній стадії відновлення, яка працює так само, як і перша стадія відновлення, а з останньої стадії відновлення дрібнодисперсну фракцію вводять в плавильногазифікаційну зону з одночасним утворенням агломератів при подачі кисню, переважно через пальник, а крупнодисперсну фракцію подають безпосередньо в плавильно-газифікаційну зону під дією сили важкості Завантаження відновленої дрібнодисперсної фракції в плавильно-газифікаційну ємність при шляху пальника сама по собі відома з патентної заявки KR 92-27502 Однак в цьому способі відновлення відновним газом здійснюється на одній стадії, а плавлення руди, яка лише частково відновлюється в одностадійном способі, відбувається за допомогою так званого способу "у ванні" ВІДПОВІДНО до цього способу, в реакційній ємності знаходиться тільки розплав металу, покритий шаром розплавленого шлаку, без нерухомого шару і без псевдозрідженого шару Вугілля, що завантажується, газифікує шар шлаку, в якому повністю відновлюється частково відновлена руда Однак ме 45459 ханізм процесу відновлення абсолютно інакший, ніж в процесі спочатку описаного типу і в процесі по даному винаходу, оскільки під час часткового відновлення при допомозі ЬІ2 відбувається відновлення РегОз до FeO, а потім відбувається повне відновлення частково відновленої руди в плавильно-газифікаційній ємності за допомогою вуглецю, тобто по рівнянню FeO + С = Fe + СО Тому такі способи плавлення "у ванні" корінним чином відрізняються від способу описаного вище, оскільки відновлення відновним газом проводиться лише до незначної міри, зокрема, до міри відновлення біля 30% Для повного відновлення в плавильногазифікаційном реакторі потрібно високий процентний вміст вуглецю в порівнянні зі способом по винаходу, в той час як в способі описаному вище типу і в способі по винаходу відновлення до міри 90% або вище здійснюється виключно за допомогою відновного газу Оскільки в способі "у ванні" відсутній нерухомий шар і псевдозріджений шар, проблема, яка належить рішенню в даному винаході, не виникає ВІДПОВІДНО ДО переважного варіанту здійснення, на обох стадіях відновлення розподіл розмірів зерна відділеної дрібнодисперсної фракції регулюють як функцію загального розподілу розмірів зерна шляхом регулювання КІЛЬКОСТІ ВІДНОВНОГО газу, що подається в перший псевдозріджений шар в одиницю часу, а ступінь відновлення дрібнодисперсної фракції в той же час регулюють шляхом регулювання КІЛЬКОСТІ повторного відновного газу, який безпосередньо подають в цю фракцію додатково Спрощений варіант способу по винаходу передбачає, що дрібнодисперсна і крупнодисперсна фракції, відновлені на першій стадії відновлення, потім разом відновлюють в першому псевдозрідженому шарі наступної стадії відновлення, а дрібнодисперсну фракцію ВІДДІЛЯЮТЬ знов і подають в наступний псевдозріджений шар, де піддають подальшому відновленню Переважно дрібнодисперсну фракцію, відновлену на першій стадії відновлення, подають в наступний псевдозріджений шар наступної стадії відновлення безпосередньо, і там піддають подальшому відновленню Інший спрощений варіант способу, що передбачається винаходом, відрізняється тим, що замість введення через пальник, дрібнодисперсну фракцію вводять в плавильно-газифікаціину зону в безпосередній близькості до пристрою подачі кисню, що відкривається в плавильно-газифікаціину зону Установка для здійснення способу по винаходу, що включає як мінімум дві секції відновлення, розташовані послідовно, з яких в першу реакційну ємність йде транспортувальний трубопровід для завантажувальних речовин, що складаються із залізняку і флюсів, живильний трубопровід для відновного газу і транспортувальний трубопровід, призначений для продукту відновлення, що утворюється в згаданій реакційній ємності, і ведучий в наступну секцію відновлення з реакційною ємністю, а також ВІДВІДНИЙ трубопровід для доменного газу, де живильний трубопровід для відновного газу утворить ВІДВІДНИЙ трубопровід для відновно 8 го газу з наступної секції відновлення, а наступний транспортувальний трубопровід для продукту відновлення, що утворюється в наступній секції відновлення, входить в плавильно-газифікаційний апарат, забезпечений подаючими трубопроводами для кисневмісних газів і носив вуглецю, а також відведенням для чушкового чавуна або напівфабрикату стали і шлаку, де живильний трубопровід для відновного газу, що утворюється в плавильногазифікаційном апараті, який входить в наступну секцію відновлення, виходить з плавильногазифікаційного апарату, відрізняється тим, що кожна з секцій відновлення оснащена як мінімум двома реакційними ємностями, розташованими послідовно в напрямі течи залізняку, при цьому кожна реакційна ємність містить окремий псевдозріджений шар, і одним живильним трубопроводом для відновного газу, паралельно ведучим в кожну з згаданих реакційних ємностей, де з реакційної ємності, яка розміщена першою в напрямку течи залізної руди, виходить ВІДВІДНИЙ пристрій для відновного газу, яке входить в другу реакційну ємність тієї ж секції відновлення, призначену для дрібнодисперсної фракції відновної залізної руди, а з кожної реакційної ємності вийде транспортувальний трубопровід для продукту відновлення, і де, крім того, два транспортувальних трубопроводи, що виходять з першої секції відновлення, входять в наступну секцію відновлення, а транспортувальні трубопроводи, що виходять з наступної секції відновлення - у випадку, якщо вони утворять останню секцію відновлення - ведуть окремо в плавильногазификаційний апарат, а саме, транспортувальний трубопровід, що виходить з першої реакційної ємності останньої секції відновлення, входить в плавильно-газифікаційний апарат безпосередньо, а транспортувальний трубопровід, що виходить з другої реакційної ємності останньої секції відновлення, входить в плавильно-газифікаційний апарат на ДІЛЬНИЦІ, збагаченій киснем, переважно через пальник Згідно З переважним варіантом здійснення, два транспортувальних трубопроводи, що виходять з першої секції відновлення, входять в наступну секцію відновлення разом Транспортувальний трубопровід, що виходить з наступної реакційної ємності секції відновлення, може входити в наступну реакційну ємність послідовно розташованої секції відновлення безпосередньо Інший переважний варіант здійснення відрізняється тим, що першій секції відновлення передує ємність попереднього нагріву для залізняку, в який входить газовий трубопровід, що передає доменний газ з першої секції відновлення Далі винахід описаний більш детально з посиланням на декілька зразкових варіантів здійснення, де на кожній з фіг 1 - 3 схематично зображена переважна конструкція установки по винаходу Фіг 4 відноситься до зразкового варіанту, що включає плавильно-газифікаційний апарат модифікованої конструкції Установка по винаходу у ВІДПОВІДНОСТІ З фіг 1 включає дві стадії відновлення або секції відновлення 1 і 2, розташовані послідовно, де залізняк можливо, в суміші з флюсами - містить принаймні дрібнодисперсну частину (далі звану дрібнодисперсною фракцією) і крупнодисперсну частину (далі звану крупнодисперсною фракцією) і, можливо, вже заздалегідь нагріта, через живильний трубопровід руди 3 подається в першу секцію відновлення 1 У ній здійснюється часткове відновлення і - у випадку, якщо залізняк ще не був нагрітий попередній нагрів Ця перша секція відновлення 1 має другу конструкцію Секція відновлення 1 включає першу реакційну ємність 4, що вміщає перший псевдозріджений шар 6, створений залізною рудою 5 Псевдозріджений шар 6 підтримується відновним газом, який подається радіальне симетрично через живильний трубопровід 7, що виходить з кільцевого трубопровода 8, в навколишню реакційну ємність 4 Живильний трубопровід руди 3 входить в реакційну ємність 4 збоку У нижнього торця реакційної ємності 4, що звужується у вигляді усіченого конуса, є розвантажувальний пристрій 10 для частково відновленого залізняку У верхнього торця першої реакційної ємності 4, що має ВІДПОВІДНИЙ круглий поперечний перетин 11, на деякій відстані вище псевдозрідженого шару 6 є ВІДВІДНИЙ пристрій для відновного газу 12, орієнтований в приблизно вертикальному напрямі, з круглим поперечним перетином 13, звуженим в порівнянні з поперечним перетином реактора 11 Таким чином, ВІДВІДНИЙ пристрій 12 утворить звуження у вигляді сопла Вертикальне розташування ВІДВІДНОГО пристрою 12 забезпечує рециркуляцію більш великих частинок руди, які можуть захоплюватися потоком відновного газу, що йде вгору, або агломератів, що утворюються під час відновлення в псевдозрідженому шарі 6 Безпосередньо над першою реакційною ємністю 4 розташована наступна реакційна ємність 14, що вміщає наступний псевдозріджений шар 15 У цю наступну реакційну ємність 14, що має круглий поперечний перетин 16, більший, ніж поперечний перетин 11 першої реакційної ємності 4, входить ВІДВІДНИЙ пристрій 12 першої реакційної ємності 4 через розташований радіальне симетричний, тобто по центру, отвір подачі газу 17, через який відновний газ, що виходить з першої реакційної ємності 4 разом із захопленою ним частиною залізняку 5, розмір зерна якої лежить в нижній області розподілу розмірів зерна (дрібнодисперсна фракція), входить в псевдозріджений шар 15 і підтримує його Нижній торець другої реакційної ємності 14 також виконаний в формі усіченого конуса, а сама реакційна ємність 14 консольне виступає в радіальному напрямі назовні відносно першої реакційної ємності 4 в формі кільця, тобто забезпечена виступаючим назовні кільцеподібним розширенням 18 У цього розширення 18 друга реакційна ємність 14 забезпечена радіальне симетричним газорозподільним дном 19 для прямої подачі повторного відновного газу, що вставляється через живильний трубопровід 20, який додатково, разом з відновним газом, що подається в реакційну ємність 14 з першої реакційної ємності 4, служить не тільки для підтримки псевдо зрідженого шару 15 в другій реакційній ємності 14, але також і для достатнього відновлення дрібнодисперсної руди 5, 45459 10 що знаходиться в цьому псевдозрідженому шарі 15 У цьому випадку використовується також відновний потенціал відновного газу, що виходить з першої реакційної ємності 4 Газорозподільне дно 19, яке може бути виконане у вигляді перфорованого дна, ґратчастого дна, клапанного піддону, барботажной тарілки і т п , сконструйовано звуженим (приблизно в формі усіченого конуса) до центрального газоподаючого отвору 17, так що більш великі частинки руди або агломерати, що утворюються із них, падають зворотно в псевдозріджений шар 6 першої реакційної ємності 4 і зазнають там подальшого відновлення Живильні трубопроводи для газу 7 і 20 забезпечують паралельну подачу газу Наступна реакційна ємність 14 у верхнього торця забезпечена розширенням 21, яке також виступає радіальне назовні, тобто у вигляді консолі, внаслідок чого швидкість газу на деякій відстані вище псевдозрідженого шару 15 помітно знижується, наприклад, приблизно до половини швидкості газу всередині псевдозрідженого шару 15, що спричиняє різке зниження КІЛЬКОСТІ пилу, що виноситься відпрацьованим відновним газом, який йде вгору через ВІДВІДНИЙ трубопровід 22 Відпрацьований відновний газ очищається в циклоні 23, з якого відділені дрібнодисперсні частинки можуть повертатися зворотно в псевдозріджений шар 15 наступної реакційної ємності 14 через рециркуляційний трубопровід 24 Наступна реакційна ємність 14 оснащена окремим розвантажувальним пристроєм 25, виконаним у вигляді транспортувального трубопроводу, для дрібнодисперсної руди 5, відновленої в ній Всередині секції відновлення 1 здійснюється розділення залізняку 5, що завантажується з широким діапазоном розмірів зерна (наприклад, розміри зерна можуть коливатися від 0,01 до 8мм), шляхом сортування за допомогою відновного газу, на крупнодисперсну фракцію і дрібнодисперсну фракцію, тобто на фракції з різним розподілом розмірів зерна Таким чином, є можливість оптимального регулювання режиму потоку для псевдозрідження і часу перебування залізняку до спікання частинок Завдяки звуженню 12, виконаному в формі сопла, запобігається повернення дрібнодисперсних частинок, що відводяться з першої нижньої реакційної ємності 4, зворотно в згадану реакційну ємність 4, оскільки вони знов тягнуться вгору потоком відновного газу, що проходить через звуження 12 з підвищеною швидкістю Витратоміри 26, що маються в живильних трубопроводах відновного газу 8 і 20, дозволяють забезпечити оптимальний потік газу і, отже, оптимальний час перебування частинок руди у відновному газі для кожної фракції, тобто для кожного псевдозрідженого шару 6 і 15 Таким чином, є можливість точного регулювання заданої міри металізації залізняку, як для дрібнодисперсної фракції, так і для крупнодисперсної фракції, при мінімально можливому споживанні відновного газу і в межах заданого інтервалу часу Відновлена крупнодисперсна фракція залізняку 5, яка відводиться з першої реакційної ємності 4 через розвантажувальний пристрій 10, передається далі за допомогою розвантажувального при 11 45459 12 строю для твердих речовин 27, виконаних у вигляльними трубопроводами для носив вуглецю, таких ді транспортувального трубопроводу Через труяк вуглеводень, які є рідкими або газоподібними бопровід 28, з'єднаний з циклоном 23, відводиться при кімнатній температурі, а також для кальциноочищений газ разом із залишковим пилом, що місваних флюсів Всередині плавильнотиться в згаданому газі, що відводиться газифікаційного апарату 35, нижче плавильногазифікаційної зони 39, збирається розплавлений Друга секція відновлення 2, в якій здійснюєтьчавун 43 або розплавлений напівфабрикат стали, ся практично повне відновлення частково відновВІДПОВІДНО, і розплавлений шлак 44, які відводятьленого залізняку в губчасте залізо, включає дві ся через відведення 45 реакційні ємності 29, ЗО, які, однак, розміщені окремо один від одного Транспортувальний труНад шлаком 44 утворюється нерухомий шар І, бопровід 27 для крупнодисперсної фракції і трансщо складається з носив вуглецю (коксу), а над ним портувальний трубопровід 25 для дрібнодисперсутворюється псевдозріджений шар II, що складаної фракції разом входять в першу з двох ється з крупнодисперсних частинок, а вище - з реакційних ємностей 29, які розташовані послідовдрібнодисперсних частинок носив вуглецю (частино і призначені для прийняття матеріалу, що віднок коксу) новлюється, а відновний газ подається через дно У живильному трубопроводі відновного газу згаданої першої ємності через живильний трубо40, що виходить з плавильно-газифікаційного апапровід газу 31 Тут також здійснюється сортування рату 35 і входить в дві реакційні ємності 29, ЗО, є по розмірах, і відділена на цій стадії частково відзнепилювльний пристрій 46, наприклад циклон новлена дрібнодисперсна руда, тобто дрібнодисгарячого газу, а частинки пилу, відділені в згадаперсна фракція, через газовідвідний пристрій 32, ному циклоні гарячого газу 46, подаються в плавивиконаний у верхнього торця першої реакційної льно-газифікаційний апарат 35 через поворотний ємності 29 другої секції відновлення 2, подається у трубопровід 47, з використанням азоту як трансдругу реакційну ємність ЗО цієї секції відновлення портувального середовища, і проходять через 2 разом з відновним газом пальник 48 при наддуві кисню Пальник 48 може бути розташований на рівні псевдозрідженого шаЗгідно З ОДНИМ З варіантів, можлива також пору II або вище псевдозрідженого шару II дача дрібнодисперсної фракції, що відводиться через розвантажувальний пристрій 25, безпосереДля регулювання температури відновного газу дньо у другу реакційну ємність ЗО другої секції відпереважно є трубопровід рециркуляції газу 49, новлення 2 через транспортувальний трубопровід який відгалужується від живильного трубопроводу 25', як показано на фіг 1 пунктирними ЛІНІЯМИ відновного газу 40 і через скрубер 50 і компресор 51 передає частину відновного газу зворотно в У цю другу реакційну ємність ЗО, також через и живильний трубопровід відновного газу 40, а саме дно, за допомогою живильного трубопроводу 33 - в точці, розташованій перед циклоном гарячого подається відновний газ, який через купол цієї газу 46 реакційної ємності, що розширяється догори ЗО подається в першу реакційну секцію 1 разом з відВІДПОВІДНО ДО варіанту здійснення, показаному новним газом, що вийшов з першої реакційної ємна фіг 2, де першій секції відновлення 1 передує ності 29 другої секції відновлення 2 через газовідстадія попереднього нагріву 52, на яку для попевідний пристрій 32 Кожний з живильних реднього нагріву подається частина доменного трубопроводів 31 і 33 для відновного газу, пристогазу, що виходить з першої секції відновлення 1, і сованих для паралельної подачі газу, оснащений повітря через живильний трубопровід 53, обидві витратомірами 26 секції відновлення 1, 2 мають однакову конструкцію, а саме - таку ж конструкцію, як перша секція Крупнодисперсна фракція, що виходить з відновлення 1 у варіанті здійснення, показаному першої реакційної ємності 29 другої секції відновна фіг 1 лення 2 через транспортувальний трубопровід 34, передається в плавильно-газифікаційний апарат У ВІДПОВІДНОСТІ з фіг 3, перша секція віднов35 під дією сили важкості Дрібнодисперсна фраклення 1 відповідає другій секції відновлення 2 вація, що відводиться з другої реакційної ємності ЗО ріанту, показаного на фіг1, а друга секція відновдругої секції відновлення 2 через ВІДВІДНИЙ труболення 2 - першої секції відновлення 1 варіанту, провід 36, передається в плавильнопоказаного на фіг 1 газифікаційний апарат 35 через пальник 38, розНа фіг 4 показані подробиці установки по виташований в області купола 37 плавильнонаходу ВІДПОВІДНО до варіанту, в якому повністю газифікаційного апарату 35 Пальник 38 зумовлює відновлена дрібнодисперсна фракція вводиться в агломерацію частинок дрібнодисперсної фракції плавильно-газифікаційний апарат 35 не через патак, що вони попадають в плавильнольник 38, а безпосередньо Поблизу ДІЛЬНИЦІ вхогазифікаційну зону 39 під дією сили важкості ду ВІДВІДНОГО трубопроводу 36 всередину плавильно-газифікаційного апарату 35 входить Всередині плавильно-газифікаційного апарату трубопровід подачі кисню 42', так що навіть в цьо35, в плавильно-газифікаційній зоні 39 з вугілля і му варіанті може відбуватися миттєва агломерація кисневмісного газу виробляється відновний газ, частинок дрібнодисперсної фракції і їх винесення з який містить СО і Нг, який через живильний трубоплавильно-газифікаційного апарату відновним провід відновного газу 40 подається в дві реакційні газом запобігається Дільниця входу ВІДВІДНОГО ємності 29, ЗО других секцій відновлення 2 трубопроводу 36 може також знаходитися в нижній Плавильно-газифікаційний апарат 35 забезпечастині плавильно-газифікаційного апарату 35, як чений живильним трубопроводом 41 для твердих показано на фіг 4, де пунктирними ЛІНІЯМИ провеносив вуглецю, живильним трубопроводом 42 для дені трубопровід 36' і трубопровід подачі кисню кисеньутримуючих газів, а також, можливо, живи 45459 14 вного газу Це також знижує небезпеку налипання Дрібнодисперсна фракція плавиться при завантаЗавдяки винаходу, забезпечуються технологіженні, тому запобігається збільшення вмісту пилу чні переваги, серед яких найважливішим є відносв плавильно-газифікаційном апараті Енергія для но повне і точно регульоване розділення на крупплавлення дрібнодисперсної фракції вивільняєтьно- і дрібнодисперсну фракції, за рахунок чого ся за рахунок хімічної реакції 2Fe + О2 = 2FeO, так з'являється можливість прямого завантаження що пальник може працювати без додаткової поосновної частини матеріалу гравітаційним шляхом, дачі вуглецю і лише обмежена його частина повинна завантажуватися в плавильно-газифікаційний апарат чеВинахід не обмежується зразковими варірез пальник 38 або на ДІЛЬНИЦІ, збагаченій киснем антами здійснення, представленими на малюнках, Тому цілком достатньою буде низька продуктиві може бути модифіковане в різних аспектах Що ність пальника, що, в свою чергу, приводить до стосується КІЛЬКОСТІ стадій відновлення або секцій низького температурного навантаження в області відновлення, то воно може бути довільно вибране купола 37 плавильно-газифікаційного апарату 35, досвідченим фахівцем Ця КІЛЬКІСТЬ може бути так що знижується загальне споживання енергії і вибрана в залежності від бажаного режиму потоку потрібно відносно невелике охолоджування відноі як функція матеріалів, що завантажуються 13 42" ФІГ. 1 Фіг. 2 15 45459 16 35 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Автори англійськоюKepplinger Leopold Werner, Wallner Felix, SCHENK Johannes, Kim Yong- Ha

Автори російськоюКепплингер Леопольд Вернер, Валлнер Феликс, ШЕНК Йоханнес, Ким Йонг- Ха

МПК / Мітки

МПК: C21B 13/14

Мітки: рідкого, здійснення, способу, сталі, цього, установка, рідких, спосіб, отримання, напівфабрикатів, чавуну

Код посилання

<a href="https://ua.patents.su/8-45459-sposib-otrimannya-ridkogo-chavunu-abo-ridkikh-napivfabrikativ-stali-ta-ustanovka-dlya-zdijjsnennya-cogo-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання рідкого чавуну або рідких напівфабрикатів сталі та установка для здійснення цього способу</a>