Пристрій для нанесення маркування або ліній згибу

Формула / Реферат

1. Устройство для нанесення маркировки или линий сгиба, содержащее два смонтированных с возможностью вращения валика - шлифовальный и матричный, отличающееся тем, что, с целью повышения качества нанесения, валики установлены с возможностью регулирования расстояния между ними, причем матричный валик имеет на наружной поверхности выступы, а частота вращения шлифовального валика превышает частоту вращения матричного валика.

2. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительной парой валиков, причем шлифовальные валики каждой пары смонтированы с возможностью вращения в противоположных направлениях.

Текст

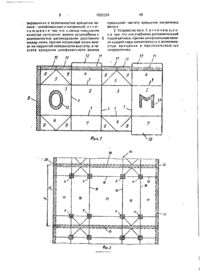

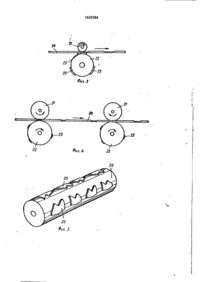

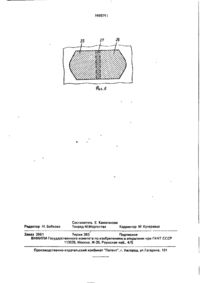

Изобретение относится к устройству для нанесения маркировки или линий сгиба на заготовке или полотне материала* содержащего по меньшей мере один слой бумаги или картона, т.е. местного уменьшения тол щины полотна или заготовки с целью получения видимых разметок или облегчения формирования материала и/или улучшения изготовления упаковок из метеризла. Цель изобретения - повышение качества нанесений. Указанное уменьшение толщины достигается пропусканием материала через один или более матричных валиков 22, каждый из которых снабжен выступами 23, и приведением материала с помощью матричных валиков 22 в соприкосновение с быстро вращающимся шлифовальным валиком, с помощью которого сошлифовываются отобранные поверхности материала. 1 з.п, флы, б ил. Изобретение относится к устройству для нанесения маркировки или линий сгиба на упаковочных материалах и может быть использовано в различных отраслях промышленности. В технологии упаковывания упаковки однооборотного типа изготавливают из материала, который состоит из несущего слоя картона или бумаги и наружных и внутренних покрытий термопластмассы. Часто в таких упаковках упаковочный материал также снабжен дополнительными глоями другого материала, например алюминиевой фольги или пластичных слоев др. Композиция упаковочного материала предназначена для создания оптимальной защиты для продуктов, которые необходимо упаковывать, с приданием в то же воемя упаковке достгточнрй механической защиты для продукта и приспосабливая упаковгу так, что ее без труда может держать в руках потребитель. Изготовлен пи упаковочный контейнер из заготовок, полученных заблаговременно, или он изготовлен из непрерывно подаваемого полотна, упаковочный материал имеет равномерную толщину для того, чтоСы можно было получить требуемую жесткость формы, бумажный или картонный слой относительно толще остальных слоев, заключенных в ламинате. Это означает, что объединенные слоилолученные при формировании и уплотнении упаковки, вызывают заметные местные сгущения, и утечки могут возникнуть в переходах между одним участком,с многократной толщиной материала и другим с одиночной толщиной материала. Эти утечки выделяются особенно в точках пересечения соединений, где каждая зона соединения представляет двойную или мно чэ 166ПЗЧ4 гократную топщину материала. В таких точках пересечения, которые называются "крестами", могут легко образовывать каналы утечки, которые могут вызвать незначительную утечку жидкости или в асептических 5 упаковках могут вызвать заражение стерильного содержимого упаковки. Для этого упаковочный материал, а именно его основной слой, который главным образом определяет толщину, может 10 быть уменьшен по толщине в пределах зон, где материал входит а многослойные участки, например участки соединения. Такое уменьшение толщины предполагает местную механическую -обработку отобранных 15 участков материала. Целью изобретения является повышение качества нанесения маркировки или линий сгиба. На фиг. 1 изображена заготовка для 20 упаковочного конвейера; на фиг. 2 - полотно упаковочного материала, снабженное линиями сгиба; облегчающими формирование упаковочного материала; на фиг. 3 - устройство для нанесения маркировки или линий 25 сгиба; на фиг. 4 - устройство с дополнительной парой шлифовального и матричного валиков; на фиг. 5 - матричный *валик устройства; на фиг. 6 - область, обработанная предлагаемым устройством. 30 Заготовка для упакогочного контейнера (фиг. 1), вырубленная из листа или полотна картона постоянной толщины, разделена линиями 1 сгиба на боковые пане/.и или пространства 2 и 3, верхние закрывающие 35 панели4 и 5 и нижние уплотняющие панели 6 и 7. Верхние закрывающие панели 5 и нижние уплотняющие панели 6 имеют треугольную форму и расположены так, чтобы быть завернутым з виде сильфсна между АО верхними закрывающими панелями А и нижними уплотняющими панелями 7 соответственно. В то время как треугольные панели 5 и 6 согнуты таким образом, прилегающие панели 8 загибаются так, что 45 они лежат между панелями 4 и 5 и панелями .7 и 6 соответственно. Эта верхняя и нижняя конструкция, как правило, встречается в упаковках с "фронтонным верхом". В принцине, заготовку преобразуют в 50 упаковку, формируя вначале в трубку квадратного или прямоугольного поперечного сечения и соединяя вместе короткиз стороны заготовки так, что панель 9 продольным швом соединяется внахлестку с соответст- 55 вующей короткой стороной заготовки. После ф о р м о в а н и я з а г о т о в к и в т р у б к уквадратного или прямоугольного поперечного сечения ее заправляют з оправку упаковочной машины (не показана). Пока трубчатая заготовка находится на оправке, нижние стенные панели 6 и 7 загибают одну над другой указанным способом, после чего нижние панели уплотняют одну к другой тем, что термопластичные покрытия частей, лежащих одна против другой, заставляют сплавляться посредством приложения тепла и давления. Для стабилизации нижнего уплотнения одна из нижних Стенных панелей 7 снабжена уплотняющим язычком 10, который во время уплотнения низа перехлестывает наружную кромку панели 7 наружной нижней стенке. После завершения уплотнения низа сформированный контейнер снимают с оправки и наполняют необходимым содержанием, после чего верх закрывают путем захлопывания верхних закрывающих панелей 5 и 4 над отверстием контейнера треугольными панелями 5, расположенными между наружными треугольными панелями. Поспе выполнения сгибания этой верхней панели уплотняющие панели 11 собирают бок о бок в уплотняющее ребро, содержащее четыре слоя материала. Путем сжатия этих уплотняющих панелей при одновременном подводе тепла термопластичные покрытия, предусмотренные на поверхностях панелей, заставляют расплавиться и соединяют одно с другим так, что образуется непроницаемый для жидкости и прочный герме гизирующий шов. Верхние уплотняющие панели 12, прилегающие ктреугольным панелям, также соединяют одна с другой в герметизирующий шов, который ложится над герметизирующим швом панелей 11. Как упомянуто, законченная упаковка содержит ряд участков, где несколько слоев материала расположены вместе и существует опасность "каналаобразования" в точке перехода мемду зонами различной толщины. Это касается прежде всего уплотняющих зон вверху и внизу упаковки и точек пересечения продольных перехлестывающихся швов, где продольные кромки заготовки соединены одна с другой, а также с верхними и нижними уплотнениями. Определенные участки заготовки для упаковки (фиг. 1}за1и^мхоьана и эхо те участки, толщину которых уменьшают для получения более герметичного и лучиего уплотнения. Части, толщину которых уменьшают путем шлифования, могут изменяться в соответствии с требованием к внешнему виду и конструкции упаковочного контейнера. Также возможно различным шлифуемым участкам дать различную толщину, т.е. снять различные количьства материала, и также допустимо изменение толщины шлифова ния в пределах одной и той же зоны шлифования. Прежде всею обрабатывают и уменьшают толщину тех поверхностей, где несколько слоев материала уплотняются один к другому, т.е. панели 11 и 9, с тем, чтобы компенсировать эффекты, получаемые, когда ряд слоев материала уплотняют с целью получения в упаковочном материале рельефообразного рисунка 13 декоративного или рекламного характера. После шлифования отшлифованные поверхности материала покрывают термопластичным слоем, придающим защитное покрытие против внешней влаги, которая может абсорбироваться и повреждать основной слой упаковочного материала. Упаковочный материал може г также состоять из непрерывного полотна 14 (Фиг. 2). Упаковки из такого полотна изготавливают путем превращения полотна 14 снача/.з в трубку, соединяя продольные кромки 15 полотна 14 один с другим, после чего трубку наполняют необходимым содержимым и разделяют на отдельные упаковочные контейнеры посредством поперечного уплотнения заполненной трубки, формования упаковки и конечного разделения упаковочных контейнеров посредством обрезания по поперечным уплотняющим эончм. Полотно 14 упаковочного--материала {фиг. 2), кзк и заготовки 1, снабжено рисунком линий 16 сгиба для облегчения формования у п а к о в к и путем сгибания Наружная кромка 15 полотна предназначена для перекрывания противоположной кромки 15 полотна 14 в продольном уплотняющем соединении и поэтому комбинированная ширина наружных панелей 17 несколько больше ширины центральной панели 18. Полная длина упаковки D. Зона 19 находится между полными декорациями или рисунками линии 16 сгиба одной секции упаковки, которая является общей уплотняющей зоной для последующих упаковок. Разделение упаковок произходит с помощью отрезания по этой зоне уплотнения, т.е. в пределах зон 19 соответственной панели. Как и в случае с заготовкой, участки с уменьшенной толщиной (фиг, 2) показаны заштрихованными и в этом случае кромки 15, образующие продольный шов на трубке, которая превращается в упакоеочный контейнер, уменьшены по толщине по меньшей мере в зонах 20, где образуется пересечение с панелями поперечного шва. Для того, чтобы целый продольный шов уменьшить до той же самой толщины, какую имеют оставшиеся части стенки упаковки, можно уменьшить толщину всей площади продольного 5 Ш 15 20 25 30 35 40 45 50 55 шва на кромке 15- Кроме того, в этом случае зона, где сходятся несколько линий складки или линий загиба (например, зона К), подвергается уменьшению по толщине. Причина этого заключает -я в том, что особенно в этих зонах упаковочный материал подвергается большим напряжениям при растяжении, поскольку материал дублирован в несколько слоев. Эти напряжения К-загиба становятся тем больше, чем толще материал, и эти напряжения, следовательно, можно уменьшить посредством уменьшения по толщине в зонах К-сгиба. Линии 16сгиба, способствующиесгибанию материала, могут быть также отшлифованы, что означает, это материал снимают в зоне линий 16 сгиба вместо того, чтобы происходило разрушение волокон в бумажном или картонном материале и создавалась постоянная деформация по рисунку линий загиба. Шлифовку линий 16 сгиба можно осуществлять таким образом, что сгибание облегчается значительно по сравнению с общепринятыми линиями сгиба, но влечет за собой некоторое ослабление материала. Осуществление операции шлифования или фрезерования может происходить с помощью устройства (фиг, 3-5). которое содержит два смонтированных с возможностью вращения валика - шлифовальный 21 и матричный 22, имеющий на наружной поверхности эыстулы 23. Частота сращения шлифовального валика 21 превышает частоту вращения матричного. Выступы 23 расположеиы на поверхности матричного валика 22, имеющего форму и размер, соответствующие форме желаемых областей с уменьшенной толщиной. Прилегая к матричному валику 22, размещен быстро вращающийся шлифовальный валик 2 1 , который смонтирован с возможностью вращения против направления подачи мегариала. Однако может также вращаться в противоположном направлении (в зависимости от его конструкции). Расстояние между поверхностью матричного валика 22 и рабочей кромкой "или рабочей поверхностью" шлифовального валика 21 можно регулировать до тех пор, пока оно не станет соответствовать или незначительно превосходить нормальную общую толщину полотна 24 упаковочного материала, означающую, что материал может проходить под шлифовальным валиком 21, не задевая его. При вращении матричного валика 22, которое происходит синхронно с подачей полотна 24 упаковочного материала, выступы 23 на матричном валике 22 прижимают полотно 24 к шлифовальному валику 21 и материал сошлифовывается в пределах участков по 16G9394 лотна 24, которые подвергаются поздействию выступов 23. Посредством подбора тощины выступов 23 можно точно определить глубину шлифования в материале. Найдено, что шлифованием получается хорошо обоз- 5 наченная отшлифованная поверхность, за исключением того, что переходная зона всегда образуется между материалом с полной глубиной шлифования и полной толщиной материала. Одно явление, которое 10 наблюдается, заключается в том, что шлифуемая кромка становится шероховатой и проявляет заусенцы кромок, если направление вращения шлифовального валика 21 ослабляет контакт с материалом по линии, прохо- 15 дящей параллельно оси шлифовального валика 21. С целью устранение этого линии задней кромки в направлении подачи шлифуемых зон либо должны быть приспособлены так, чтобы они образовали угол с осью 20 вращения шлифовального валика 21, либо шлифуемые зоны должны быть выполнены таким образом, что их задняя кромка оканчивается в точке, в которой шлифовальный валик 21 постепенно ослабляет взаимодей- 25 ствие со шлифуемой зоной и, наконец, может полностью утратить контакт с полотном 24 материала. Посредством шлифования, осуществляемого таким образом, может быть достигнуто относительно равномерное 30 шлифование с чистыми кромками. 8 помощью зубчатой передачи или цепного привода. Крома того, выступы 23 должны располагаться на соответствующих матричных валиках 22 так, чтобы они вошли в зацепление с полотном 24 таким образом, чтобы получился рисунок перекрытия (фиг. 6). Эту установку положения выступов 23 на матричных валиках 22 относительно легко осуществить* и как только оно однажды установлено, положение по отношению к полотну 24 не изменяется благодаря тому, что матричные валики 22 приводятся в движение синхронно Путем осуществления операции шлифования шлифуемой зоны как двух частичных шлифовок, перекрывающих одна другую, можгіо устранить указанный недостаток, поскольку шлифовальный заусенец, который образуется на двух зонах, находитсяв пределах зоны 27 нахлестки, которая обрабатывается обоими шлифовальными вальцами и поэтому не имеет никакого шлифовального заусенца. С применением устройства (фиг. 4) с двумя противоположно вращающимися шлифовальными валиками 21 становится возможным шлифовать мелкие детали, не обращая внимание на то, что может получиться какой-либо заусенец. Посредством шлифования с большей точностью могут быть порчены косые или сходящиеся линии сгиба. Хорошо использовать двойное шлифование (фиг 4), когда необходимо шлифоОднако проблема заусенцев кромок или вать рельефообразный декоративный облоев может быть решена тем, что устройрисунок 13 (фиг. 1) в упаковочный материал, ство содержит дополнительную пару валиков, причем шлифовальные валики каждой 35 и с помощью устройства возможно осущестпары смонтированы с возможностью вравление шлифования очень мелких деталей в щения в противоположных направлениях. декоративном рисунке, также в шлифовальном образце, имеющем чисто техническую Устройство (фиг. 4} может содержать функцию. Ступенчатая глубина шлифования два матричных валика 22, которые на их поверхности снабжены выступами 23, Для 40 ^ожет быть получена в любой шлифовалькаждого из матричных валиков 22 предусной области посредством конструирования мотрены шлифовальные валики 21. Матричвыступов 23 матричных валиков 22 подходяные валики 22 обеих пар имеют одно и то же щим образом. Это может быть использованаправление вращения, стогда как шлифоно не только при намерении получить вальные валики 21 имеют противоположное 45 рельефообразный декоративный рисунок, направление вращения. На фиг. 6 показанз но также при уменьшении толщины шлифузона шлифования, состоящая из двух облаемых областей с целью достижения оптистей, частично, перекрывающих одна друмального эффекта шлифования с помощью гую (области 25 и 26). При выполнении ступенчатой глубины шлифования. операции шлифования (фиг. 4) область 25 50 шлифуется с помощью первого шлифовальВозможно, например, применение изоного взлика 21, тогда как вторая область 26 бретения для получения рельефоподобных шлифуэтся с помощью второго шлифовальобразцов почтовой бумаги, ценных бумаг, ного валика 21 и между областями 25 и 26 документов идентичности и так далее с тем, (фиг. 6) имеется зона 27 нахлестки, которая 55 чтобы получить декоративный эффект или обрабатывается обоими валиками 21, Для контроль идентичности с целью безопаснодостижения такого двойного шлифования сти. зоны оба матричных валика 22 должны приФормула изобретения водиться в движение совершенно синхрон1. Устройство для нанесения маркировно и это может быть осуществлено с ки или линий сгиба, содержащее два смон 1669394 10 превышает частоту вращения матричного валика 2 Устройство по п. 1,о т л и ч а ю і д е е с я тем, что оно снабжено дополнительной тарой валиков, причем шлифовальные валики каждой пары смонтированы с возможностью в р а щ е н и я в п р о т и в о п о л о ж н ы х направлениях. тированных с возможностью вращения валика - шлифовальный и матричный, о т л и ч а ю щ е е с я тем, что с иепьга повышения качества нанесения, валики установлены с возможностью регулирозания расстояния между ними, причем матричный валик имеет на наружной поверхности выступы, а частота вращения шлифовального валика шшттжш Риг.1 Риг. 2 1669394 24 \ 23 Ті' і / \-22 О А Фиг.З 22 ФиъЛ 23 і Я-21 166939 27 Редактор Н. Бобкова 26 Составитель Е Камаганова Техред М.Моргентал Корректор Заказ 2661 Тираж 380 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for applying marks or fold lines

Назва патенту російськоюУстройство для нанесения маркировки или линий изгиба

МПК / Мітки

МПК: B65B 61/00

Мітки: маркування, нанесення, ліній, пристрій, згибу

Код посилання

<a href="https://ua.patents.su/8-5966-pristrijj-dlya-nanesennya-markuvannya-abo-linijj-zgibu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення маркування або ліній згибу</a>

Попередній патент: Спосіб формування свердловинних зарядів вр

Наступний патент: Спосіб теплової герметизації пакувального ламінату

Випадковий патент: Спосіб визначення оброблюваності каменю