Установка для електронно-променевого нанесення покриттів

Номер патенту: 63950

Опубліковано: 16.02.2004

Формула / Реферат

1. Установка для електронно-променевого нанесення покриттів, яка має технологічну камеру з розташованими в ній електронними гарматами, тигельними пристроями з матеріалами, які випаровуються, механізмами з встановленими на них касетами з виробами, що покриваються, шлюзовими камерами для завантаження-розвантаження касет, яка відрізняється тим, що має механізм установки касет з виробами, який розташований на нижній кришці технологічної камери і виконаний у вигляді нерухомої вертикальної опори, всередині якої розташований рухомий вал приводу касети з виробами, що виконані з можливістю послідовно проходити над усіма тигельними пристроями з матеріалами, які випаровуються з одночасним обертанням виробів навколо власної осі.

2. Установка за п. 1, яка відрізняється тим, що касета складається з нижньої нерухомої конічної шестірні, верхньої рухомої конічної шестірні і розташованими між ними сателітними конічними шестернями, які утримуються запірним пальцем та на яких закріплені вироби, що покриваються.

3. Установка за пп. 1, 2, яка відрізняється тим, що має перехідну камеру, яка розміщена між технологічною та двома шлюзовими камерами.

4. Установка за пп. 1-3, яка відрізняється тим, що має маніпулятор, що виконаний з можливістю транспортування касет з технологічної камери до форкамер та навпаки.

5. Установка за пп. 4, яка відрізняється тим, що маніпулятор розміщений у вакуумі.

Текст

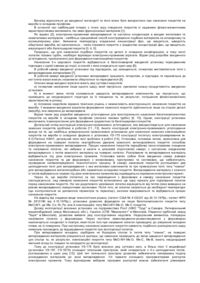

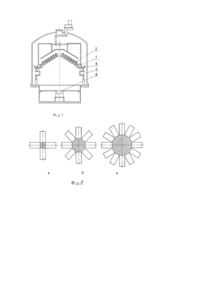

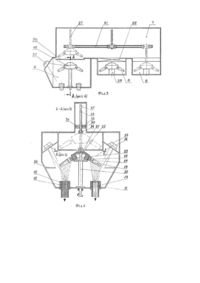

Винахід відноситься до вакуумної металургії та його може бути використано при нанесенні покриттів на вироби із складним профілем. В останній час найбільший інтерес з точки зору створення покриттів із заданими фізико-механічними характеристиками викликають так звані функціональні матеріали [1]. Як відомо [2], електронно-променеве випаровування та наступна конденсація в вакуумі металевих та неметалевих матеріалів - найбільш прецизійний спосіб конструювання подібних матеріалів на атомарному та молекулярному рівні. Змінюючи температур у осадження концентрації фаз, що вводяться, швидкість обертання виробів, які напиляються, - легко отримати покриття з градієнтом концентрацій фаз, що вводяться, мікропористі або багатошарові покриття [3, 4, 5]. Природно, що для нанесення подібних покриттів на деталі із складною конфігурацією, в тому числі лопатки газових турбін, необхідні відповідні електронно-променеві агрегати. Відомі ряд розробок вакуумного устаткування, призначеного для формування композиційних покриттів. Нанесення 3-х шарового покриття відбувається в багатокамерній вакуумній установці пересуванням підкладки з однієї камери до іншої, в кожній з яких осаджується один шар [6]. В робочій камері вакуумної установки під підкладкою, що захищається, почергово виставляються тиглі з випаровуваними матеріалами [7]. В робочій камері вакуумної установки випаровувачі працюють почергово, а підкладка та паралельна до неї плита масок можуть незалежно обертатися та пересуватися [8]. Описані вище вакуумні агрегати мають ряд суттєви х недоліків: а) почергове нанесення лише одного шару, який чергується, зумовлює низьку продуктивність вакуумних установок; б) в момент зміни тиглів коливається швидкість випаровування компонентів, що чергуються, що призводить до неоднорідності структури за їх товщиною та, як результат, погіршення фізико-механічних характеристик в цілому; в) головним недоліком відомих технічних рішень є неможливість всестороннього нанесення покриттів на вироби. У вказаних вакуумних агрегатах формування захисного покриття здійснюється лише на стороні деталі (виробу), яка звернена до випаровувача. Відомі також ряд розробок вакуумного уста ткування для всестороннього нанесення багатокомпонентних покриттів на вироби із складним профілем (лопатки газових турбін) [9, 10]. Однак, конструкції установок виключають їх використання для формування градієнтних та багатошарови х покриттів. Детальний огляд конструкцій електронно-променевого устаткування, яке використовується для нанесення захисних покриттів зроблено в роботах [11...13]. Аналіз конструкцій електронно-променевого устаткування вказує на те, що найбільш універсальною промисловою установкою для нанесення захисних композиційних покриттів на вироби із складною формою є установка УЭ-175 конструкції Інституту електрозварювання ім. Є.О.Патона НАНУ, детальний опис якої зроблено в роботі [14]. Установка, головним чином, призначена для формування на поверхні лопаток газотурбінних двигунів захисного антикорозійного покриття способом електронно-променевого випаровування. Процес нанесення покриттів передбачає іонно-плазмове очищення та нагрівання лопаток, які набрано в касети в шлюзовій (підготовчій) камері, з наступним осадженням випаровуваного з тиглів захисного матеріалу на поверхні лопаток. Розігрівання та випаровування матеріалу відбуваються під дією електронних променів. Установка являє собою блок вакуумних камер (камери нанесення покриттів та дві форкамери) з механізмами, пристроями та системами, що забезпечують проведення напівнеперервного технологічного процесу. В камері нанесення покриттів розташовані два циліндричних тиглі для випаровування з них металевих компонентів та три прямокутних тиглі типу "човник" для випаровування металоподібних або керамічних складових покриття. Випаровування матеріалу з кожного із тиглів відбувається окремо під дією електронних променів від індивідуально керованих електронних гармат. Через те, що вироби (лопатки) за час переміщення з форкамери в камеру нанесення покриттів охолоджуються, над камерою нанесення покриттів встановлено ще одну гармату для підігрівання лопаток перед нанесенням покриття. На час додаткового нагрівання лопатки екрануються від тиглів (яких виведено на режим випаровування) поворотними заслонами. Після того, як лопатки нагріються до необхідної температури (що контролюється за допомогою пірометрів та термопар), заслони відкриваються та відбувається процес нанесення покриття. На відміну від згаданих вище технологічних рішень (патент США № 4122221 від 24.10.1978p.; патент ФРН № 2813180 від 4.10.1979p.), установка дозволяє формувати не лише багатокомпонентні покриття типу MeCrAl Y, де Me- Co, Ni, Fe, але й композиційні, типу MeCrAl Y-Me-O, Ме-С покриття. Досвід експлуатації вказаних установок на підприємствах Росії (НВО "Труд" м.Самара, Литкаринський машинобудівний завод Московська обл.), України (СПБ "Машпроект" м.Миколаїв, Південно-турбінний завод "Зоря" м.Миколаїв), дозволив виявити ряд конструктивних недоліків. Недоцільним виявилось попереднє нагрівання лопаток у форкамерах. Через постійне завантажування-розвантажування у форкамерах накопичується конденсат із повітря, який після того при нагріванні лопаток призводить до утворення оксидних плівок на їх поверхнях. При наступному нанесенні захисного покриття наявність подібного розподільного шару неминуче призводить до відшарування покриття при експлуатації лопаток. При випаровуванні оксидних, карбідних чи боридних сполук із тиглів типу "човник", на поверхні випаровуваних матеріалів утворюються кратери, що неминуче призводить до зміни швидкості випаровування цих сполук та, як результат, композиційні покриття типу MeCrAlY-Me-O, Ме-С, Ме-В, мають неоднорідний хімічний склад по товщині та непридатні до експлуатації. Тому до конструкції установки УЭ-175 було внесено ряд суттєви х змін, а більш пізні її модифікації (установки УЭ-187, УЭ-187А) оснащені тигельним пристроєм, який складається з 4-х циліндричних тиглів, розташованих в один ряд [15]. Цей тип тигельного пристрою дозволяє забезпечити неперервну подачу розходуваних матеріалів до зони випаровування. Усі гармати оснащено програматорами розгорток електронних променів. Тому відповідним вибором програми розгортай можна забезпечити рівномірне випаровування компонентів, які сублімуються при електронно-променевому нагріванні без утворення кратерів. Установки даного типу оснащені автоматизованою системою керування технологічним процесом. Тому при складанні відповідної програми легко отримати композиційні покриття дисперснозміцненого або мікрошарового типів, відповідно MeCrAl Y-MeO, МеС, МеВ або MeCrAlY/MeCrAl Y+MeO, MeC, МеВ; покриття із градієнтом фаз по товщині. Технологію нанесення подібних покриттів детально описано в [11, 15, 16]. Промислові установки УЭ-187 А конструкції ІЕЗ ім. Є.О.Патона НАНУ для нанесення двохшарових та багатошарових теплоізоляційних покриттів використовуються фірмами США та Німеччини, зокрема, американською фірмою "Pratt and Whitney". Але, незважаючи на широкі можливості даного устаткування, американською фірмою "Pratt and Whitney" насьогодні використовується комбінований спосіб нанесення теплозахисних покриттів. Вн утрішній металевий шар Ni(Co)CrAlYHfSi - наносять за допомогою плазмового напилення, а зовнішній керамічний шар електронно-променевим осадженням. Подібне технічне рішення зумовлено тим, що введення необхідної кількості ітрію, гафнію, кремнію, цирконію у внутрішній металевий шар шляхом випаровування з одного джерела - неможливе. Тигельний пристрій з лінійним розташуванням 4-х циліндричних тиглів [11, 15] взагалі може бути використано для отримання металевих покриттів MeCrAl Y, додатково легованих цирконієм, гафнієм або кремнієм. Цього можна досягти шляхом незалежного випаровування з автономних джерел (тиглів) сплавів типу MeCrAl Y та тугоплавких металів. Однак, при лінійному розташуванні тиглів важко забезпечити рівномірний розподіл компонентів в покритті по довжині пера лопатки; наприклад, при реалізації наступної технологічної схеми випаровування: сплав MeCrAlY - випаровування із центрального тигля; легуюча добавка – гафній - з правого та з лівого, сусідніх з центральним тиглем. У випадку необхідності одночасного вводу в покриття ще однієї добавки, наприклад кремнію, подібну технологічну схему взагалі неможливо реалізувати, оскільки при випаровуванні трьох різних матеріалів із трьох незалежних тиглів, ні про яку хімічну однорідність хімічного складу покриття не може бути мови. При використанні вказаної технологічної схеми, неможливе осаджування двохшарових теплозахисних покриттів типу MeCrAl YHfSi/ MeO за один технологічний цикл, оскільки попередньо, щонайменше у три тиглі необхідно завантажити компоненти металевого шару покриття й лише після того, ці ж тиглі використати для осадження керамічного шару. Тому в роботі [17], стосовно до установок УЭ-175, УЭ-187, що випускаються серійно, було запропоновано нову конструкцію тигельного пристрою, що дозволило усунути усі названі вище недоліки. Тигельний пристрій додатково оснащено тиглями типу "човник", які виконані у вигляді напівкілець, що максимально наближені до центрального тигля. Вказана конструкція тигельного пристрою дозволяє здійснювати випаровування сплаву MeCrAlY із центрального тигля, легуючи х добавок Y, Hf, Si, Zr із тиглів типу "човник", а керамічної складової - з інших трьох циліндричних тиглів. При цьому, легуючі компоненти Y, Hf, Si, Zr розміщуються в тиглі у вигляді окремих пігулок (наважок, виливків) геометрично із строго-визначеним їх розташуванням по периметру тиглів. Маса пігулок (виливків) Y, Hf, Si, Zr та їх геометричне розташування в тиглях визначаються із розрахунку одержання необхідної концентрації вказаних елементів в шарі MeCrAl YHfSiZr, а також від розмірів виробів, що покриваються. Електронно-променева гармата, що використовується для випаровування легуючи х компонентів Y, Hf, Si, Zr - оснащена спеціальним електронним блоком, який дозволяє по заданій програмі змінювати щільність електронного пучка по периметру поверхні тиглів, в які завантажуються таблетки (виливки) легуючих компонентів Y, Hf, Si, Zr . Таким чином, змінюючи щільність електронного пучка, геометричні розміри штабиків (виливків) легуючи х компонентів та їх розташування в тиглях, вдається одержати необхідну концентрацію легуючи х добавок в покритті по всьому периметру захищуваних виробів. Завдяки легуванню матричних сплавів MeCrAlY/Y, Hf, Si, Zr, присутності дисперсних оксидних включень в композиційних мікрошарах, суттєво ускладнюються дифузійні процеси на границі розділу шарів. Утворення зон на основі складних шпінелей типу 2 Y2О 3* Аl2О3 , 3 Al 2O 3*2Si02 при цьому відбувається в 2...2,5 разів повільніше, ніж за тих самих умов випробовувань в дво шаровому покритті MeCrAlY/MeO. Оснащені таким тигельним пристроєм промислові електронно-променеві установки УЭ-175, УЭ-187А забезпечують одержання практично всього спектру захисних покриттів, від найбільш простих одношарових покриттів типу MeCrAlY до двошарових типу MeCrAl YHfSiZr/Me та трьохшарових типу MeCrAl YHfSiZr/ MeCrAl YHfSiZr+MeO/ZrO 2-Y2O 3, де MeO - оксид алюмінію або стабілізований оксидом ітрію діоксид цирконію. При цьому композиційний шар MeCrAlYHfSiZr+MeO - може бути виконаним у вигляді металевого MeCrAl YHfSiZr та композиційного MeCrAIYHfSiZr+MeO шарів, які чергуються, з товщиною мономікрошару від 0,5 до 1,2мкм [17]. Є можливість також одержання покриттів із градієнтом концентрації компонентів та сполук і т. п. Наступним революційним кроком в створенні нового покоління газотурбінних установок, судячи з усього, стане розробка неохолоджуваних лопаток із матеріалів на основі тугоплавких металів та сплавів. Сьогодні не існує проблеми одержання сплавів на основі тугоплавких металів з високим рівнем механічних властивостей. Головна проблема їх широкого застосування в газотурбобудуванні це проблема надійного захисту сплавів від катастрофічного окислення при тривалій експлуатації (сотні-тисячі годин). Дифузійні силіцидні покриття, особливо модифіковані легуючими елементами, такими як бор, алюміній, титан, хром та ін. - є одним із головних типів покриттів, що захи щають тугоплавкі метали та їх сплави від високотемпературного окислення. За даними роботи [18] в США розробкою високотемпературних захисних покриттів займається близько 100 промислових фірм та наукових центрів, із яких майже половина працює над створенням жаростійких покриттів для тугоплавких металів. При цьому відзначається, що для роботи в області високих температур (до 1573...2003К), найбільш перспективним є використання інтерметалідів, перш за все, силіцидів. Але дослідження, які проводились протягом трьох останніх десятиліть, не призвели до створення надійних силіцидних покриттів, які здатні захищати вироби, виготовлені із тугоплавких металів та сплавів, протягом тривалого часу в екстремальних умовах експлуатації. В роботі [18] детально описано головні способи одержання силіцидних покриттів та промислове устаткування необхідне для цього, можна виділити такі головні способи отримання силіцидних покриттів: 1). Насичення із паро-газових сумішей, які містять сполуки кремнію, частіше за все галоїдні, з воднем або без нього (газофазне силіціювання); 2). Насичення в парах кремнію у вакуумі (вакуумне силіціювання); 3). Насичення із рідкої фази електролізом або без нього (рідкофазне силіціювання); 4). Насичення в порошкових кремнієвмісних сумішах в присутності активаторів (газофазне силіціювання в порошках). В роботі відзначається, що більш високі технічні характеристики, порівняно з іншими способами, як правило, мають вакуумні силіцидні покриття. Вакуумне силіціювання, як правило, проводять у засипці із високочистого порошку кремнію; крім цього, його можна проводити в умовах, коли насичуваний метал і кремній віддалені один від одного і можуть бути нагріті до різних температур. Однак, процес вакуумного силіціювання тривалий, дорогий, та не відзначається високою продуктивністю, має суттєві обмеження по габаритах та формі деталей. З усієї різноманітності властивостей силіцидних покриттів потрібно розглянути тільки одну з найбільш важливих, заради якої, головним чином, ці покриття і розробляються, а саме - їх жаростійкість. Оскільки найбільшою жаростійкістю відзначаються дисиліциди металів IV і VI підгруп, звичайно прагнуть отримати в покриттях саме ці фази. їх поведінка на повітрі чи у кисні (при різному тиску), в широкому інтервалі температур вивчено досить повно. За даними роботи [18], дисиліциди IV і VI підгруп по збільшенню стійкості до окислення на повітрі можуть бути розташовані в такій послідовності: TiSi2, ZrSi2 , NbSi 2 - стійкі до температур 1073...1373К; TaSi2- до 1373...1673К; CrSi2, WSi2 –до 1673...1973К; MoSi2 -до 1973...2073К. Надзвичайний інтерес викликає створення покриттів на основі складних сполук силіцидів, які додатково леговані бором, титаном та іншими елементами. Додаткового підвищення експлуатаційної надійності виробів з силіцидними покриттями можна досягти шляхом створення комбінованих двошарових покриттів типу силіцид /оксид (MeSi2/MeO). Однак, традиційні методи нанесення силіцидних покриттів не дозволяють отримати подібні комбіновані двошарові чи багатошарові покриття. Певні можливості в отримані подібних покриттів відкриває електронно-променеве випаровування із наступною їх конденсацією у вакуумі металевих та неметалевих матеріалів. Розглянуті вище конструкції електронно-променевих установок, однак, не дозволяють здійснювати промислове осадження покриттів із силіцидів на деталі по таких причинам. Як відомо, [19] Si, Ті, Zr, Nb, W, Сr суттєво відрізняються за пружністю парів. Тому випаровування сполук типу МеSі 2 із одного джерела (тигля) не є можливим. В промислових електронно-променевих установках з багатотигельним випаровуванням і лінійним розташуванням тиглів існує принципова можливість синтезувати подібні сполуки в паровій фазі. Однак, в цьому випадку, виникає значна неоднорідність хімічного складу силіцидного покриття по довжині виробу, що покривається, наприклад при випаровуванні Ті та Si з двох лінійно-розташованих тиглів. Осадження більш складних силіцидних покриттів із чотирьох лінійно-розташованих тиглів - взагалі не є можливим. Силіцидні покриття можуть бути синтезовані в електронно-променевих установках з багатотигельним випаровувачем із круговим розташуванням тиглів. Констр укцію такої установки описано в роботі [20]. Вихідні матеріали у вигляді виливків або спечених штабиків розташовані в чотирьох мідних водоохолоджуваних тигля х з діаметром 70мм, які розташовані по колу. Виливки або штабики встановлені на мідних водохолоджуваних штоках, зв'язані з механізмами вертикальної подачі для підживлення ванни випаровуваного матеріалу. Осаджування розділених або змішаних парових потоків здійснювали на підкладку, яка обертається, і виконана у вигляді диску з діаметром 520мм із 8-міліметрової нержавіючої сталі. Швидкість обертання підкладки регулюється в діапазоні від 0,05 до 200об/хв. Під час технологічного циклу задана швидкість обертання підкладки підтримується постійною. Шість електронно-променевих нагрівачів, з потужністю 60кВт кожний, призначені для випаровування вихідних матеріалів та підігрівання підкладки. Установку оснащено блоками керування електронно-променевими нагрівачами. Використана система автоматики забезпечує підтримання та регулювання необхідної швидкості випаровування кожного із компонентів протягом всього технологічного процесу, а також дозволяє проводити випаровування матеріалів в імпульсному режимі. На вказаній установці, змінюючи геометрію розташування 4-х тиглів по колу, легко синтезувати одношарові та двошарові силіцидні покриття, наприклад, випаровуючи з двох розташованих поряд тиглів Ті та Si, а з двох інших Zr та Si. Також легко, використовуючи дану технологічну схему, сформувати двошарові покриття типу MeSi2/MeO. Однак, вказана установка дозволяє здійснювати лише одностороннє осадження покриттів на вироби. З іншої сторони вона має дуже низьку продуктивність, оскільки після нанесення покриття необхідний час для охолодження виробів та завантаження головної технологічної камери новою партією виробів, що покриваються. Постійне відкривання головної технологічної камери сприяє утворенню на стінках камери конденсату із вологи, що присутня в повітрі. При нагріванні виробів волога із стінок камери конденсується на їхній поверхні, утворюючи оксидні плівки, що призводить до відшарування покриття, яке наноситься, що є неприпустимим. Найбільш близькою за технічною сутністю до винаходу, що заявляється, є установка, яку описано у патенті Японії № 54-18989 від 4.10.1977p. схему якої наведено фіг. 1. Установка призначена для нанесення покриттів на вироби в вигляді пальців (стрижнів) та, стосовно до осадження покриттів на лопатки газових турбін, має ряд недоліків: а) за такою схемою не можна здійснювати шлюзування виробів, так як їх завантаження відбувається при відкриванні робочої камери, що негативно відбивається на адгезії напиленого шару до основи; б) конструкція касети 1 із виробами виконана так, що обертання кожному із стрижнів 2, з нанизаними на них виробами, передається шляхом кочення коліс 3 по коловому кільцю 4, розташованому з зовнішньої сторони по відношенню до виробів (по внутрішньому периметру камери), що конструктивно складніше, ніж виконання приводу в центрі навколо вертикальної осі камери; в) при використанні подібної схеми, проблемою є захист коліс 3 та колового кільця 4 від попадання парового потоку. Зростання шару конденсату на вказаних деталях призводить до гальмування, а іноді, й до заклинення коліс при їх обкатуванні по коловому кільцю 4. З іншої сторони, можливе коробления П-подібної конструкції кільця 4 при його перегріванні, що автоматично виключає рівномірне обкочування виробів навколо власної осі, та як результат, одержання рівномірного за товщиною покриття по периметру захищуваних виробів; г) оскільки кожний стрижень касети має певний розмір, кількість стрижнів у касеті зумовлена такою залежністю: чим більше стрижнів розташованих по колу касети, тим більший простір, не зайнятий виробами, навколо вертикальної осі камери (дивись заштриховані зони фіг. 2 а, б, в). В цьому випадку значна кількість пари випаровуваного сплаву з центрального тигля 5, (фіг.1) не використовується (не попадає на поверхню, що покривається). Ціллю даного винаходу є створення електронно-променевого устаткування, на якому можливо осадження практично всіх типів захисних покриттів, що використовуються в теперішній час, а також принципово нових металевих, керамічних, металево-керамічних, силіцидних покриттів градієнтного та мікрошарового типів. Це досягається тим, що вироби, обертаючись навколо своєї осі, послідовно проходять над рядом тиглів з різними випаровуваними матеріалами, при цьому кількість повторних проходжень над тиглями диктується конструкцією необхідного захисного шару покриття. А також тим, що установка містить: механізм установки касет, який виконаний у вигляді нерухомої опори, перехідну камеру, маніпулятор. На фіг.1 наведено схему установки по патенту Японії № 54-18989 від 4.10.1977p., яка служить прототипом запропонованої електронно-променевої установки. На фіг.2 - залежність величини невикористовуваної зони для осадження конденсату при використанні одного центрального тигля на установці, що наведено на фіг. 1. На фіг.3 - поздовжній розріз запропонованої установки. На фіг. 4 - схема розташування головних вузлів те хнологічної камери. На фіг. 5 - розташування тиглів з випаровуваними матеріалами відносно виробів, що покриваються. Схему установки показано на фіг. 3 (поздовжній розріз) та на фіг. 4 (поперечний розріз та вигляд зверху на касету із виробами). Установка (фіг.3) являє собою вакуумний агрегат, що складається із чотирьох вакуумних камер взаємопов'язаних між собою: власне головної технологічної камери 6, перехідної камери 7, та двох шлюзових камер (форкамер) 8 та 9. Всередині технологічної камери 6 встановлено водоохолоджувані тиглі 10, 11, у яких розміщують виливки 12, 13 випаровуваних матеріалів. Промені електронних гармат 14 випаровують матеріал виливків, який у вигляді пари конденсується на виробах 15. Кількість використовуваних тиглів може змінюватись в залежності від необхідного хімічного складу та конструкції (двошарове, тришарове, мікрошарове) захисного покриття (тиглі 16, 17). Касета 18, із виробами, що напилюються, нижньою конічною шестернею 19 встановлюються на нерухомій вертикальній опорі 20, всередині якої обертається вал 21, що входить в зачеплення з верхньою конічною шестернею 22 касети. Між рухомою та нерухомою конічними шестернями встановлено конічні шестерні 23 із закріпленими на них виробами. Від випадання конічні шестерні 23утримуються запірним кільцем 24. Таким чином, при обертанні шестерні 22 конічні шестерні 23 котяться навколо нижньої конічної шестерні 19, одночасно обертаючись навколо власної поздовжньої осі. Тим самим вироби, що покриваються, проходять почергово над тиглями з випаровуваними матеріалами, в результаті чого на поверхні виробів утворюється шар захисного покриття. Як уже згадувалось вище, в залежності від конструкції покриття, його експлуатаційних характеристик, геометрія розташування тиглів та їх кількість можуть змінюватись. Наприклад, у випадку роботи установки з розташуванням тиглів, як показано на фіг.5 процентний вміст кожного із випаровуваних різнорідних матеріалів буде поступово наростати при наближенні касети із виробами до вертикальної осі тигля, з якого випаровується відповідний матеріал та, відповідно, зменшуватись при віддаленні від тигля. Таким чином, легко здійснюваним є конструювання плавної концентраційної границі між різнорідними матеріалами, що є необхідним, наприклад, при випаровуванні кераміки та металу матеріалів, у яких суттєво відрізняються коефіцієнти теплового лінійного розширення. Та, зрештою, якщо між тиглями встановити вертикальні екрани, які б доходили практично до нижнього краю виробів, що покриваються, то при випаровуванні легко отримати мікрошарові покриття без перехідних концентраційних, границь між шарами, які чергуються. Для кожного конкретного виду виробів - виготовляється своя конструкція касети, враховуючи габарити виробу відносно горизонталі, що часто необхідно при осадженні покриттів на лопатки газових турбін. Для попереднього нагрівання виробів перед осадженням покриття використовуються електронні гармати 25. Під час розігрівання виробів до заданої температури вони екрануються рухомими екранами 26 з метою запобігання осадження конденсату на недостатньо прогріті вироби при виході процесу напилення на робочий режим, що призвело б до недостатньої адгезії покриття до основи виробу. По досягненні виробами заданої температури, ви ходу на робочий режим випаровування металів та неметалів із тиглів 10, 11, 16, 17 відкриваються екрани 26 та за заданою програмою з допомогою автоматичної системи керування технологічним процесом (АСКТП), здійснюється осадження покриття на вироби. По закінченні осадження покриття касета з виробами маніпулятором 27 підіймається вгору, переноситься до однієї з шлюзових камер (наприклад 8) на опору 28, де відбувається охолодження виробів. Перед вийманням касети із покритими виробами закривається шлюзовий затвор 29 і в шлюзову камеру напускається атмосферне повітря. Одночасно з процесом осадження покриттів в технологічній камері 6 та наступного охолодження покритих виробів у форкамері 8, у форкамері 9 розміщують другу касету із підготовленими для нанесення покриттів виробами. В форкамері 9 досягається необхідна глибина вакууму, відкривається шлюзовий затвор, касета із виробами подається до технологічної камери і процес нанесення покриття повторюється. Маніпулятор 27 для переміщення касет із виробами являє собою візок 30, який пересувається по направляючих 31, встановлених в перехідній камері 7. На візку за допомогою приводу 32 переміщується шток 33, всередині якого міститься тяга захвату 34, губки якого приводяться в рух електромагнітом 35 (або будьяким іншим приводом). Приводи переміщення візка 30, підіймання-опускання штоку 33 - електро-механічні, з розміщенням двигунів безпосередньо на візку. Цим виключається необхідність введення всередину вакуумної камери штоків для переміщення касет з виробами. Це позбавляє, з однієї сторони, від необхідності виготовлення дорогих штоків з вакуумним ущільненням, а з іншої - не потребує щозмінної перевірки стану вакуумних вводів з метою запобігання проникнення атмосферного повітря до технологічної камери. Для виключення попадання конденсату до перехідної камери в процесі осадження покриття служить рухомий екран 36. Спостереження за процесом осадження покриття здійснюється за допомогою стробоскопічної спостережної системи 37, що встановлена на передніх дверцях-те хнологічної камери. Конструкція промислової електронно-променевої установки, що пропонується, є принципово новою. Вона простіша, ніж існуючі технічні рішення, і в той же час - є універсальною. На вказаній установці можливо осадження як усіх типів захисних покриттів, що використовуються в наш час, так і нових типів покриттів, про які згадувалось вище. Проілюструємо можливості установки: 1) осадження на лопатки турбін одношарового покриття типу MeCrAl Y. В тигля х 10, 11 робочої камери розміщують виливки сплаву NiCrAlY. У форкамери 8, 9 завантажують касети з оброблюваними виробами. Установка герметизується та вакуум ується. По досягненні необхідного ступеню вакууму, касета 18 з виробами переміщується до робочої камери 6. При закритих екранах 26 здійснюється нагрівання виробів 15 за допомогою електронно-променевих гармат 25 до заданої температури та ви хід на заданий режим випаровування виливків 12, 13 за допомогою електронно-променевих гармат 14. Після виходу на заданий режим випаровування та нагрівання виробів екрани 26 відкриваються та здійснюється нанесення покриття на вироби. 2) осадження на лопатки газових турбін одношарового покриття типу MeCrAl YHfSi. У тиглі, 10, 11 робочої камери 6 розміщують виливки сплаву CoCrAlY, а до тиглі в 16,17 -виливки, відповідно, гафнію та кремнію. У форкамери 8, 9 завантажують касети із виробами. Установка герметизується та вакуумується. По досягненні необхідного ступеню вакууму, касета 18 із виробами переміщується до робочої камери 6. При закритих екранах 26 здійснюється нагрівання виробів 15 за допомогою електронно-променевих гармат 25 до заданої температури та ви ходу на заданий режим випаровування виливків, які розташовані в тиглях 11, 12, 13, 14. Після виходу на заданий режим випаровування та прогрівання виробів екрани 26 відкриваються та здійснюється нанесення покриття на вироби. 3) осадження на лопатки газових турбін двошарового покриття типу MeCrAl Y/ZrO 2-Y2O 3. У тигля х 11 та 12 робочої камери 6 розміщують виливки сплаву CoCrAl Y або NiCrAlY, а в тиглях 16, 17 - штабики кераміки ZrCO2 - 6...8 мас. % Y2O 3. У форкамери 8, 9, відповідно завантажують касети із виробами. Установка герметизується та вакуумується. По досягненні необхідного ступеню вакууму, касета 18 із виробами переміщується до робочої камери 6. При закритих екранах 26 здійснюється нагрівання виробів 15 за допомогою електронно-променевих гармат 26 до заданої температури та вихід на заданий режим випаровування виливків та штабиків, розташованих у тиглях 11, 12, 16 та 17. Після виходу на заданий режим випаровування та прогрівання виробів, вимикаються гармати, що випаровують кераміку з тиглів 16, 17 та відкриваються екрани 26, Здійснюється нанесення внутрішнього металевого шару MeCrAl Y. Після завершення процесу нанесення внутрішнього жаростійкого металевого шару гармати, що випаровують сплав MeCrAl Y вимикаються та вмикаються гармати, що випаровують кераміку. При цьому відбувається формування зовнішнього керамічного покриття ZrO2-Y2 O3. Осадження двошарового покриття MeCrAl Y/ZrO2-Y2O 3 здійснюється за один технологічний цикл. При необхідності легко створити задану плавну перехідну концентраційну границю між металевим та керамічним компонентами двошарового покриття. 4) осадження на лопатки газових турбін силіцидного покриття типу CrSi2-MoSi 2. У тиглі 11, 12, 16, 17 почергово закладають виливки хрому, кремнію молібдену. Після герметизації та вакуум ування установки, виходу на заданий режим випаровування та нагрівання виробів, що покриваються, відкриваються екрани 26 та здійснюється осадження силіцидного покриття із складним хімічним складом . Природно, що змінюючи швидкості випаровування Сr, Мо та Si легко регулювати хімічний склад покриттів. 5) осадження на лопатки газових турбін мікрошарового покриття CrSi2/MoSi2. Процес осадження мікрошарового покриття відрізняється від описаного в прикладі 4 тим, що здійснюється почергово, із заданим інтервалом вмикання електронно-променевих гармат, які випаровують виливки Cr, Si та Mo, Si відповідно. В залежності від величини часового інтервалу та швидкості випаровування компонентів можна формувати покриття з чергуванням шарів силіцид хрому/силіцид молібдену із заданою товщиною та хімічним складом. Список прикладів, що ілюструють можливості по осадженню покриттів нового електронно-променевого устаткування можна було б продовжити. Однак, на нашу думку, наведені вище приклади переконливо свідчать про безсумнівні переваги нової конструкції промислової електронно-променевої установки перед тими, що використовуються в теперішній час.

ДивитисяДодаткова інформація

Назва патенту англійськоюA plant for electron-beam application of coats

Автори англійськоюHrechaniuk Mykola Ivanovych, Kucherenko Pavlo Petrovych

Назва патенту російськоюУстановка для электронно-лучевого нанесения покрытий

Автори російськоюГречанюк Николай Иванович, Кучеренко Павел Петрович

МПК / Мітки

МПК: C23C 14/24, C23C 14/02, B32B 15/04

Мітки: нанесення, установка, покриттів, електронно-променевого

Код посилання

<a href="https://ua.patents.su/8-63950-ustanovka-dlya-elektronno-promenevogo-nanesennya-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Установка для електронно-променевого нанесення покриттів</a>

Попередній патент: Спосіб одержання b-каротину, що диспергується у воді

Наступний патент: Осаджувальний електрод, переважно для електростатичних відокремлювачів

Випадковий патент: Спосіб захисту запасів зерна від кліщів у зерносховищах