Спосіб очищення і/або покриття поверхні, що проводить електрику, апарат для його здійснення (варіанти) та анодний пристрій

Формула / Реферат

1. Спосіб очищення і/або покриття поверхні, що проводить електрику шляхом створення електролітичної комірки, у якій поверхня оброблюваної деталі є катодом, а анод підтримують при постійній напрузі, при цьому на поверхні оброблюваної деталі шляхом регулювання операційних параметрів встановлюють електричний дуговий розряд, а робочий проміжок між анодом і катодом заповнюють середовищем, що проводить електрику, яке включає піну з газовою/паровою фазою або рідкою фазою, який відрізняється тим, що використовують анод, який містить одну або більше нагрівальних камер, відокремлених одна від одної за допомогою перфорованого роздільника з утворенням камери з рідким електролітом і камери з піною, у яких генерується піна.

2. Спосіб за п. 1, який відрізняється тим, що середовище, яке проводить електрику, містить в собі іони щонайменше одного різновиду, необхідні для формування покриття,

3. Спосіб за п. 2, який відрізняється тим, що для формування покриття на оброблюваній деталі одержують позитивні іони з одного або більше витрачуваних анодів.

4. Спосіб за п. 2, який відрізняється тим, що позитивні іони для формування покриття оброблюваної деталі одержують щонайменше з одного витрачуваного анода та з середовища, що проводить електрику.

5. Спосіб за п. 1, який відрізняється тим, що піну вводять у робочий проміжок через щонайменше один отвір у робочій поверхні анода.

6. Спосіб за п. 1, який відрізняється тим, що піну вводять у робочий проміжок не через анод, а іншим способом.

7. Спосіб за п. 1, який відрізняється тим, що середовище, яке проводить електрику, генерують шляхом кипіння водного струмопровідного електроліту.

8. Спосіб за п. 1, який відрізняється тим, що піну генерують механічними методами.

9. Спосіб за п. 1, який відрізняється тим, що формування, властивості і стабільність піни контролюють шляхом додавання в середовище, що проводить електрику, щонайменше одного пінливого засобу, модифікатора в'язкості або іншої добавки.

10. Спосіб за п. 1, який відрізняється тим, що робочий проміжок між анодом і катодом огороджують для утримування піни.

11. Спосіб за п. 10, який відрізняється тим, що тиск у межах робочого проміжку підтримують вище атмосферного тиску.

12. Анодний пристрій, що містить перфоровану анодну пластину, яка сполучена з камерою, пристосованою для одержання потоку рідкого електроліту, засоби для постачання рідкого електроліту в камеру, засоби для перетворення рідкого електроліту, одержаного у камері, в піну, екран, що нагрівається, для нагрівання і забезпечення закипання електроліту з утворенням піни, який відрізняється тим, що обладнаний перфорованим роздільником камери поділяючим її на дві з утворенням камери з рідким електролітом і камери з піною, у яких генерується піна, і засобами для переміщення оброблюваної деталі під перфорованою анодною пластиною.

13. Апарат для очищення і/або покриття поверхні, що проводить електрику, який має анодний пристрій з перфорованою анодною пластиною, що сполучена з камерою, пристосованою для одержання потоку рідкого електроліту, засоби для постачання рідкого електроліту в камеру, засоби для перетворення рідкого електроліту, одержаного у камері, в піну, який відрізняється тим, що обладнаний засобами для безперервного переміщення оброблюваної деталі під перфорованою анодною пластиною анодного пристрою.

14. Апарат для очищення і/або покриття поверхні, що проводить електрику, який має герметизовану зону обробки, з розташованими в ній щонайменше одним анодним пристроєм, розміщеним відповідним чином відносно поверхонь, що підлягають обробці, який містить перфоровану анодну пластину, що сполучена з камерою, пристосованою для одержання потоку рідкого електроліту, засоби для постачання рідкого електроліту в камеру і засоби для перетворення рідкого електроліту, одержаного у камері, в піну, який відрізняється тим, що містить перфорований роздільник камери, який розділяє її на камеру для рідкого електроліту і камеру для піни, засоби для безперервного переміщення оброблюваної деталі через зону обробки між щонайменше двома анодними пристроями, засоби для відкривання та закривання зони обробки, засоби для контролю постачання і видалення піни із зони обробки.

15. Апарат за п. 14, який відрізняється тим, що містить гнучке ущільнення для герметизації зони обробки.

16. Апарат за п. 14, який відрізняється тим, що зона обробки має щонайменше один вхід для введення піни із зони обробки.

Текст

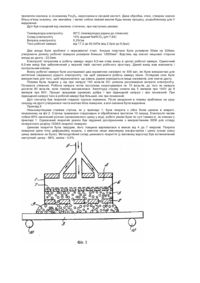

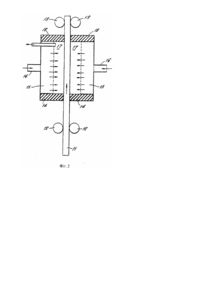

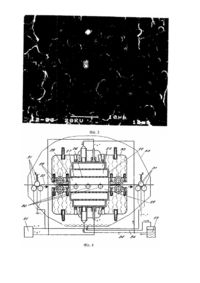

Даний винахід стосується удосконалення способу і апаратів для очищення і/або покриття металевих поверхонь з використанням технології електроплазми. Метали, особливо сталь у всіх своїх формах, звичайно потребують очищення і/або захисту від корозії перед тим, як вони будуть використані за остаточним застосуванням. При виробництві поверхня сталі звичайно покрита плівкою прокатної окалини (чорного окису), яка не є однорідно приєднаною і робить матеріал, що знаходиться в основі, вразливим до електрохімічної корозії. Прокатка окалина, таким чином, повинна бути видалена до того, як сталь може бути пофарбована, покрита чи металізована (наприклад, цинком). Метал може також мати інші форми забруднення (відомі в промисловості як "бруд") на своїх поверхнях, включаючи іржу, масло або мастила, пігментовані волочильні складові, чіпи та емульсол, а також полірувальні і шліфувальні компоненти. Усі вони звичайно повинні бути видалені. Навіть нержавіюча сталь може мати надлишок змішаного оксиду на своїй поверхні, який має бути видалений перед подальшим використанням. Традиційний метод очищення металевих поверхонь включає кислотне травлення (яке стає все більш неприйнятним через ціну та проблеми, пов'язані з навколишнім середовищем, що викликані розміщенням відпрацьованої кислоти); абразивне знищення; мокре або сухе очищення в барабані; чищення; видалення накипу соляним розчином; лужне видалення накипу та кислотне очищення. Операція багатоступінчастого очищення може, наприклад, містити в собі: 1) спалювання або розчинення органічних речовин, 2) піскоструминну або дробоструминну обробку з метою видалення прокатної окалини та іржі і 3) електролітичне очищення як останню стадію підготовки поверхні. Якщо очищена поверхня підлягає антикорозійному захисту шляхом металізації, фарбування або пластмасового покриття, звичайно це належить зробити швидко, щоб запобігти окислюванню обновленої поверхні. Багатоступінчаста обробка є ефективною, але витратною, як щодо поглинання енергії, так і щодо тривалості процесу. Багато видів традиційної обробки також є небажаними через їх вплив на навколишнє середовище. Електролітичні методи очищення металевих поверхонь часто включаються в лінії потокової обробки, наприклад, призначені для гальванізації і металізації сталевих смуг та листів. Звичайні покриття включають в себе цинк, цинковий сплав, олово, мідь, нікель і хром. Окремі лінії електролітичного очищення також використовуються для підтримання численних операцій, наведених нижче. Електролітичне очищення (або "електроочистка") звичайно містить в собі використання очищувального лужного розчину, який формує електроліт, у той час як оброблювана деталь може бути або анодом, або катодом електролітичної комірки чи полярність може бути змінена. Такі процеси звичайно використовуються при низькій напрузі (звичайно від 3 до 12 вольтів) і поточній густині від 1 до 15ампер/дм2. Споживання енергії, таким чином, варіюється в межах від 0,01 до 0,5кіловат-годин/м3. Видалення бруду здійснюється за рахунок генерації газових пузирів, які піднімають забруднення з поверхні. Коли поверхня оброблюваної деталі є катодом, вона може бути не тільки очищена, але й "активізована", тим самим надаючи будь-якому наступному покриттю поліпшеної адгезії. Електролітичне очищення звичайно нездійсненне при видаленні важкого накипу, і це здійснюється окремо шляхом проведення таких операцій, як кислотне травлення і/або абразивне знищення. Процеси традиційного електролітичного очищення і металізації здійснюються при низьковольтному режимі, при цьому електричний струм зростає разом з напругою, що застосовується. За деяких умов зі збільшенням напруги досягається така точка, коли виникає нестабільність, і струм починає зменшуватися при напрузі, що збільшується. Нестійкий режим означає початок електричних розрядів на поверхні того чи іншого електрода. Ці розряди ("мікродуги" або "мікроплазми") відбуваються поперек будь-якого непровідного шару, що знаходиться на поверхні, такого як шар газу або пари. Це відбувається через те, що градієнт потенціалу в таких сферах дуже великий. З GB-A-1399710 відомо, що металева поверхня може бути очищена електролітично без надмірного нагрівання та без надмірного споживання енергії, якщо процес здійснюється за межами нестабільної ділянки, при визначенні "нестабільної ділянки" як такої ділянки, в якій струм зменшується при збільшенні напруги. Пересуванням до трохи більш сильної напруги, коли струм знову зростає зі збільшенням напруги і безперервна плівка газу/пари встановлюється над оброблюваною поверхнею, відбувається ефективне очищення. Однак споживання енергії у цьому процесі є більш високим (від 10 до 30кіловат-годин/м2) у порівнянні із споживанням енергії при кислотному травленні (від 0,4 до 1,8кіловат-годин/м2). В SU-A-1599446 описаний високовольтний електролітичний іскроерозивний процес очищення для присадних дротиків, при якому застосовується надзвичайно висока густина струму (порядку 1000А/дм2) у розчині фосфорної кислоти. В SU-A-1244216 описана мікродугова очищувальна обробка для частин машин, яка застосовується при 100-350V, з використанням анодної обробки. Жодного конкретного методу електролітичної обробки не дається. Інші методи електролітичного очищення були описані в GB-A-1306337, де іскроерозивна стадія застосовується у поєднанні з окремим хімічним або електрохімічним етапом очищення з метою видалення окисного накипу; в US-A-5232563 - де забруднення видаляється при низькій напрузі від 1,5 до 2V з напівпровідникових пластин шляхом створення на поверхні пластини газових пузирів, які піднімають забруднення; в ЕР-А-0657564 - де зазначається, що звичайне низьковольтне електролітичне очищення є неефективним при видаленні мастила, але що електролітично окислювані метали, такі як алюміній, можуть бути успішно знежирені при високій напрузі (мікродузі) шляхом кислотного анодування. Використання струменів електроліту, який знаходиться поряд з електродами в електролітичному очищувальному розчині, для створення високошвидкісного турбулентного потоку у зоні, що очищується, описується, наприклад, в JP-A-08003797 і DE-A-4031234. Електролітичне очищення радіоактивно забруднених об'єктів з використанням одного струменя електроліту без повного занурення об'єкта описуються в ЕР-А-0037190. Об'єкт, що очищується, є анодним, використовується напруга: від 30 до 50V. Короткочасна очистка близько 1 секунди рекомендується з метою запобігання ерозії поверхні, а повне видалення оксиду вважається небажаним. Незанурення також описується в СА-А-1165271, де електроліт накачується або відливається через анод форми коробки з решіткою в основі. Призначення даного пристрою полягає у дозволі металевій смужці бути електрометалізованою тільки з одного боку і, особливо, щоб уникнути використання анода, що витрачається. В DE-A-3715454 описується очищення дротів за допомогою біполярної електролітичної обробки шляхом пропущення дроту через першу камеру, у якій дріт є катодним, та через другу камеру, у якій дріт є анодним. У другій камері шар плазми формується на анодній поверхні дроту шляхом іонізації газового шару, який містить кисень. Дріт занурюється в електроліт при всій обробці. В ЕР-А-0406417 описується безперервний процес для витягування мідного дроту з мідного стрижня, в якому стрижень очищений плазмою до операції витягування. Корпус "плазмотрона" є анодом, дріт також оточений внутрішнім анодом у формі перфорованого підковоподібного рукава. Щоб почати виробництво плазми, напруга підтримується на низькому, але не встановленому точно рівні, рівень електроліту над зануреним дротом знижується, і темп потоку зменшується, щоб стимулювати початок розряду поверхні дроту. У той час, як низьковольтне електролітичне очищення широко використовується для підготовки металевих поверхонь до електрометалізації чи до іншої покривної обробки, вона не може застосовуватися щодо товстих окисних осадів, таких як множинний накип, без неприйнятно високої витрати енергії. Такі процеси електролітичної очистки повинні звичайно застосовуватися, отже, у зв'язку з іншими очисними процедурами в багатоступінчастій операції. У WO-A-97/35052 описується електролітичний процес для очищення поверхонь, що проводять електрострум, з використанням електроплазми (дугового розряду), в якій рідкий електроліт тече через один або більше отворів в аноді, що підтримується під високою DC-напругою і налітає на оброблювану деталь (катод), забезпечуючи таким чином шлях, що проводить електрострум. Система використовується в режимі, при якому електричний струм зменшується або залишається по суті постійним зі збільшенням напруги, що подається між анодом і катодом, та в режимі, при якому дискретні пузирі газу і/або пари присутні на поверхні оброблюваної деталі протягом обробки. У WO-A-97/35051 описується електролітичний процес для очищення і покриття поверхонь, що проводять електрику, який є схожим з процесом, описаним у WO-A-97/35052, за винятком того, що анод містить в собі метал для металевого покриття поверхні оброблюваної деталі. При використанні процесів WO-A-97/35051 і WO-A-97/35052 дуговий розряд або електроплазма формується на поверхні оброблюваної деталі і встановлюється в межах пузирчастого шару. Плазма має дію швидкого видалення прокатної окалини та інших забруднень з поверхні оброблюваної деталі, залишаючи металеву поверхню чистою, яка також може бути пасивованою (стійкою до подальшого окислювання). Якщо, до того ж, анод сконструйований з неінертного матеріалу, такого як метал низької жаростійкості, тоді атоми металу переміщаються з анода до катода, забезпечуючи металеве покриття очищеної поверхні. Покриття може також бути досягнуте при режимі дії, описаної вище, шляхом використання інертного анода та електроліту, що містить іони металу, який повинен бути покритий, відповідно до описаного у WOA-99/15714. У цьому випадку процес стає особливою формою гальваностегії, але через те що це відбувається під високою напругою при наявності дугового розряду, то металізація відбувається швидше, ніж звичайна гальваностегія, і покриття має краще зчеплення з основним металом. У WO-A-98/32892 описується процес, що діє по суті в такий самий спосіб, як і описаний вище, але використовує провідну суміш газу/пари як провідне середовище. Дана суміш газу/пари генерується в межах дво- або багатокамерного анода, до того як випускається в робочий проміжок через отвори в аноді. Суміш газу/пари генерується шляхом нагрівання водного електроліту в межах камер анода до точки кипіння або більше, а камери анода можуть бути нагріті або основним електричним струмом, або незалежними електричними нагрівачами. З патенту US №5700366 (прототип) відомі спосіб і апарат для очищення і покриття поверхні, що проводить електрику. Спосіб включає створення електролітичної комірки, у якій поверхня оброблюваної деталі є катодом, а анод підтримують при постійній напрузі. На поверхні оброблюваної деталі шляхом регулювання операційних параметрів встановлюють електричний дуговий розряд. Робочий проміжок між анодом і катодом заповнюють середовищем, що проводить електрику, яке включає піну з газовою/паровою фазою або рідкою фазою. Анодний пристрій містить перфоровану анодну пластину, сполучена з камерою, яка призначена для подачі рідкого електроліту, а також засіб для подачі рідкого електроліту, а також засіб для перетворення рідкого електорліту в піну. В основу винаходу поставлено задачу розробити удосконалений спосіб очищення і/або покриття поверхні, що проводить електрику, апарати для здійснення способу та анодний пристрій шляхом використання аноду з однією або декількох нагрівальних камер, відокремлених одна від одної за допомогою перфорованого роздільника, що забезпечує переваги щодо більш низького споживання енергії, більш однорідної обробки поверхні і більший за розміром проміжок між анодом і катодом. Поставлена задача вирішується способом очищення і/або покриття поверхні, що проводить електрику шляхом створення електролітичної комірки, у якій поверхня оброблюваної деталі є катодом, а анод підтримують при постійній напрузі, при цьому на поверхні оброблюваної деталі шляхом регулювання операційних параметрів встановлюють електричний дуговий розряд, а робочий проміжок між анодом і катодом заповнюють середовищем, що проводить електрику, яке включає піну з газовою/паровою фазою або рідкою фазою, згідно з винаходом використовують анод, який містить одну або більше нагрівальних камер, відокремлених одна від одної за допомогою перфорованого роздільника з утворенням камери з рідким електролітом і камери з піною, у яких генерується піна. Поставлена задача вирішується також анодним пристроєм, що містить перфоровану анодну пластину, яка сполучена з камерою, пристосованою для одержання потоку рідкого електроліту, засоби для постачання рідкого електроліту в камеру, засоби для перетворення рідкого електроліту, одержаного у камері, в піну, екран, що нагрівається, для нагрівання і забезпечення закипання електроліту з утворенням піни, згідно з винаходом він обладнаний перфорованим роздільником камери який розділяє її на дві з утворенням камери з рідким електролітом і камери з піною, у яких генерується піна, і засобами для переміщення оброблюваної деталі під перфорованою анодною пластиною. Також поставлена задача вирішується апаратом для очищення і/або покриття поверхні, що проводить електрику, який містить анодний пристрій з перфорованою анодною пластиною, що сполучена з камерою, пристосованою для одержання потоку рідкого електроліту, засоби для постачання рідкого електроліту в камеру, засоби для перетворення рідкого електроліту, одержаного у камері, в піну, згідно з винаходом він обладнаний засобами для безперервного переміщення оброблюваної деталі під перфорованою анодною пластиною анодного пристрою. Задача винаходу також вирішується апаратом для очищення і/або покриття поверхні, що проводить електрику, який включає герметизовану зону обробки, з розташованими в ній одним або більше анодними пристроями, розміщеними відповідним чином відносно поверхонь, що підлягають обробці, кожен з яких містить перфоровану анодну пластину, яка сполучена з камерою, пристосованою для одержання потоку рідкого електроліту, засоби для постачання рідкого електроліту в камеру і засоби для перетворення рідкого електроліту, одержаного у камері, в піну, згідно з винаходом він містить перфорований роздільник камери, який розділяє її на камеру для рідкого електроліту і камеру для піни, засоби для безперервного переміщення оброблюваної деталі через зону обробки між, щонайменше, двома анодними пристроями, засоби для відкривання та закривання зони обробки, засоби для контролю постачання і видалення піни із зони обробки. Піна може бути відповідно зроблена шляхом кип'ятіння водного електроліту, хоча інші способи одержання піни також можуть бути використані. Якщо спінений електроліт містить тільки, іони металів, що взаємодіють з водою, такі як натрій або калій, то оброблювана поверхня очищається. Якщо присутні іони інших металів, то вони до того ж осядуть для формування покриття на очищеній оброблюваній деталі. Діючі параметри, які можуть бути відрегульовані для забезпечення необхідних умов для встановлення електроплазми, включають в себе: напругу; хімічний склад піни; густину піни; температуру піни; темп постачання піни в робочий проміжок і ширину робочого проміжку (відстань між анодом і катодом). Даний винахід також передбачає утримання піни в робочому проміжку за допомогою огородження, через яке оброблювана деталь може пересуватися без значного витоку піни. Даний винахід являє собою удосконалення попередніх способів очищення і/або покриття, відповідно до якого провідним середовищем між анодом і катодом є не рідкий електроліт і не газова/парова суміш, а піна, що проводить електрострум, яка заповнює увесь робочий проміжок. Звичайно термін "піна" стосується середовища - приблизно 20%, а переважно 30%, від всього його обсягу складає газ і/або пара у формі пузирів або комірок, а решта - рідина. Більш прийнятним є склад, коли щонайменше 50% від всього обсягу піни складає газ і/або пара у формі пузирів чи комірок. Піна, застосовувана відповідно до даного винаходу, звичайно формується з водного електроліту. Така піна може належним чином бути сформована шляхом кип'ятіння водного електроліту, такого як розчин металевих солей, у воді. Можуть бути додані пінливі засоби і стабілізатори для поліпшення властивостей піни, наприклад, щодо густині піни, розміру пузирів та комірок. Однак можуть застосовуватися також інші методи одержання піни, такі як з'єднання в електроліті термічно активованих пінливих засобів; випускання тиску з рідкого електроліту, наднасиченого леткою речовиною (так само як і у випадку, коли пляшка шампанського струшується і відкривається); механічна інжекція рідкого електроліту парою або газом; механічне "биття" відносно в'язкого електроліту; або поєднання двох рідких потоків, що хімічно взаємодіють між собою і виробляють газ, який змушує суміш "видуватися" у піну; або інші засоби, відомі в цій сфері, для створення рідкої піни. Використання піни як провідного середовища має наступні переваги перед рідкими електролітами: A) Піна, завдяки газу/парі, що міститься в ній, має більш низьку провідність, ніж відповідний рідкий електроліт. Це скорочує потік струму під час очищення/покриття і, таким чином, скорочує споживання енергії та поліпшує економічність процесу. Б) Через те що розмір пузирів і повний газовий/паровий вміст піни може бути змінений, це забезпечує додатковий засіб контролю споживання енергії у ході та інтенсивності процесу. Це у свою чергу дозволяє контролювати гладкість або шорсткість (топографії або профілі) поверхні, що очищується або покривається. B) Через те що піна цілком заповнює робочий проміжок, електрична провідність охоплює всю поверхню анода і всю поверхню оброблюваної деталі під анодом. Це контрастує з використанням рідкого електроліту, де незалежні потоки електроліту налітають на оброблювану деталь. Використання піни, таким чином, поліпшує однорідність процесу як стосовно оброблюваної поверхні, так і (де можна застосувати) стосовно ерозії будь-якого анода, що витрачається. Потік струму також є більш однорідним, не зазнавши дії переривання рідких потоків, яка може статися, коли використовується рідкий електроліт і, наприклад, отвори анода блокуються. Г) Коли рідкі потоки налітають на оброблювану деталь, існують обмеження розміру робочого проміжку, які можуть бути застосовані на практиці, тому що рідкі потоки розбивають і руйнують провідний шлях. Цього не відбувається, коли піна заповнює робочий проміжок однорідно, так що і менші і більші робочі проміжки можуть бути припустимі. Це має велике практичне значення, наприклад, при оперативному очищенні сталевих листів, де дотримання однорідного робочого проміжку не є здійсненним. Більший діапазон допустимості пінного методу стосовно змін у робочому проміжку надає практичної переваги за таких умов. Переваги, перелічені вище, не є вичерпними, а лише ілюструють те, що використання піни, а не рідини чи газу/пари як провідного середовища являє собою дійсно крок вперед у технології електроплазмового очищення та технології покриття. Піна може вироблятися придатним чином шляхом уведення водного електроліту в робочий проміжок через отвори в аноді, що нагрівається, так що електроліт кипить і піниться у процесі. Більш прийнятне нагрівання електроліту до його точки кипіння перед переходом в робочий проміжок. Це просунуте спінення може придатним чином бути досягнуте шляхом використання для анода такої конструкції, щоб він містив у собі одну або більше камер, що нагріваються, через які електроліт проходить у послідовності, при цьому камери розділені перфорованими пластинами, щоб дозволити перехід електроліту з однієї камери в іншу і, зрештою, в робочий проміжок. Самі по собі камери можуть нагріватися робочим струмом, що проходить через анод, але більш прийнятно одним або більше незалежними нагрівачами, що знаходяться в камері (камерах). В альтернативному варіанті конструкції у винаході напруга подається в анод, а електроліт вводиться в робочий проміжок у зручному місці, іншому, ніж через отвори в аноді. Електроліт перетворюється в піну у робочому проміжку шляхом кипіння, яке викликає його власне резистивне нагріванням (або інакше) і стикається з гарячими поверхнями анода і/або катода. Однак більш прийнятним є перетворення електроліту в піну придатними засобами за межами робочого проміжку і його наступне введення в нього. Потрапляє піна в робочий проміжок через отвори в аноді чи інакше, необхідно забезпечити для використаної піни засоби видалення з робочої ділянки. Якщо система є відкритою, це відбувається природним шляхом, тому що піна збігає з оброблюваної деталі в збірний резервуар. Якщо ж робочий проміжок обгороджений, то забезпечується вихлопний отвір для зливання використаної піни. У більшості випадків використана піна може бути конденсована в рідину, очищена, відфільтрована, відновлена (наприклад, шляхом регулювання концентрації водню або солі), підігріта і рециркульована. У даному винаході використовується процес, при якому електричний дуговий розряд (електроплазма) встановлюється на поверхні оброблюваної деталі. Це досягається відповідним регулюванням робочих параметрів, таких як напруга, міжелектродний поділ, темп потоку електроліту в робочій зоні (у формі або рідини, або піни) і температура електроліту. Може також бути вигідним розпочати випуск плазми у водному (непінному) середовищі, а потім увести спінений електроліт в робочий проміжок. Наприклад, в закритій робочій камері (див. нижче) може бути сформований басейн рідкого електроліту між анодом і оброблюваною деталлю (катодом), який забезпечить провідний міст для початку процесу та встановлення бажаного режиму плазми. Наступний варіант конструкції у винаході описується таким пристроєм для анода та ділянки деталі, що піддається обробці, щоб була можливість знаходитися в межах герметизованого огородження, яке має властивість утримувати піну. Це збільшує впевненість у тому, що піна цілком заповнює робочий проміжок весь час і дозволяє зменшити темп введення піни. Також це дозволяє підтримувати в робочій ділянці дещо більш високий тиск, ніж атмосферний тиск. Піднятий тиск має ефект зменшення розміру пузирів і в піні, і на поверхні оброблюваної деталі і може створювати більш гладкі очищені або покриті поверхні. Через те що одним важливим застосуванням винаходу є його використання в безперервних процесах, де оброблювана деталь безперервно переміщається через зону обробки, огородження повинне дозволяти оброблюваній деталі пересуватися при дотриманні розумної герметичності. Це може бути досягнуте шляхом використання гнучкого гумового ущільнення навколо оброблюваної деталі, що рухається. Вважається, що очищувальна дія, яка досягається процесом даного винаходу, в основному (але не виключно), відбувається через мікрозональне розтавання поверхні оброблюваної деталі. Маленькі пузирі водню та пари формуються на катоді і зазнають електричного руйнування, завдяки високому градієнту потенціалу, що розвинувся поперек них. У той час, як кожен пузир зазнає руйнування, швидко формується мікродуга, підвищуючи температуру поверхні в межах мікроділянки (ділянки, вимірюваної в мікронах) і викликаючи локалізоване розтавання поверхні. Тобто, мікрозональне розтавання поверхні відбувається через вихід мікроелектричної плазми між позитивними іонами в піні, які сконцентровані ближче до поверхні оброблюваної деталі, і поверхнею оброблюваної деталі. Після того, як мікровихід стався, поверхня швидко твердне знов. Процес даного винаходу може бути використаний різними шляхами для очищення і покриття однієї або обох сторін виробу одночасно шляхом застосування множинних анодів, розташованих відповідним чином стосовно оброблюваної деталі. Будь-які вид або форма оброблюваної деталі, такі як лист, пластина, дріт, стрижень, труба або комплексна форма, можуть бути оброблені із застосуванням при необхідності формованої поверхні анода для забезпечення розумно однорідного робочого проміжку. І статичні, і оброблювані деталі, що рухаються, можуть бути оброблені відповідно до даного винаходу. Даний винахід надалі буде описуватися з використанням посилань до фігур 1-4, що зображують: на фіг.1 схематично проілюстрований пристрій анода для генерації піни; на фіг.2 проілюстрована безперервна дія процесу за винаходом; на фіг.3 проілюстрована поверхня деталі, що обробляється відповідно до процесу за винаходом, і на фіг.4 проілюстрований наступний варіант конструкції безперервної дії процесу за винаходом. Звертаючись до фігури 1: пристрій анода 1 містить в собі перфоровану анодну пластину 2, що розташована перед однією поверхнею оброблюваної деталі 3, яка діє як катод. Пристрій анода 1 має одну камеру 4, що містить рідкий електроліт, ця камера відокремлена від іншої камери 5, що містить піну, за допомогою перфорованого роздільника камер 6, і екран, що нагрівається, з регулятором температури 7. Рідкий електроліт подається через усмоктувальний трубопровід 8 в першу камеру 4. Рідкий електроліт нагрівається за допомогою екрана 7, що нагрівається, закипає і піниться. Піна, яка збирається в іншій камері 5, проходить через отвори в перфорованій анодній пластині 2, щоб заповнити простір 9 між анодною пластиною 2 і оброблюваною деталлю 3. Оброблювана деталь 3 розташовується на обертових циліндрах 10, так що вона може бути пересунута з-під анодної пластини 2 після обробки. Обертові циліндри також застосовуються для заземлення системи. На фіг.2 показана система для безперервної обробки обох боків оброблюваної деталі, що рухається. Система діє у вертикальному напрямку. Оброблювана деталь 11, яка діє як катод, проводиться у вертикальному напрямку двома комплектами обертових циліндрів 12 і 13, які не тільки переміщають оброблювану деталь, але й застосовуються також для заземлення системи. Оброблювана деталь 11 переміщається обертовими циліндрами 12 через гнучкі гумові ущільнення 14 в зону обробки, яка обладнана анодними пристроями 15 з усіх боків оброблюваної деталі. Анодні пристрої 15 по суті сконструйовані відповідно до пристрою, показаного на фіг.1, за винятком того, що вони розташовані вертикально. Електроліт проводиться через виходи 16 в анодні пристрої 15 і там спінюється. Піна вводиться з пристрою 15, у показаному напрямку, в робочі проміжки 17 на будь-яку сторону оброблюваної деталі. Оброблювана деталь переміщається у ході обробки (шляхом перемотування або іншими придатними способами) над провідними обертовими циліндрами 13 через гумові ущільнення 18, які містять піну в зоні обробки, у той час як оброблювана деталь 11 пересувається. Фіг.3 ілюструє характерну поточену поверхню деталі, обробленої відповідно до винаходу. Поверхня має характерну поточену поверхнею, що складається з маленьких кратерів, які відповідають розміру мікрозон, що розтоплюються впродовж процесу очистки. На фіг.4 апарат містить в собі оброблювану деталь 20, джерело електричної енергії 21, реакційну камеру 22, судину для електроліту 23 і подавальний трубопровід 24. Реакційна камера 22 з'єднана з позитивним полюсом джерела електричної енергії 21 і сконструйована з камерами 25 для приготування піни. Камери 25 мають отвори 26 в основі 27. Отвори 26 сполучені з зонами обробки 28. Апарат містить в собі електрично ізольовані обертові циліндри 29, які закривають зону обробки 28, прилади 30 для випуску тиску через обходи, обладнані клапанами, в судину 23, заземлені металеві обертові циліндри 31, ізолювальний кожух 32, захисну камеру 33 і відвідний трубопровід 34. Оброблювана деталь при обробці 20 з'єднується з негативним полюсом джерела електричної енергії 21 і протягується через зону обробки 28. Електроліт постачається з судини 23 і постачального трубопроводу 24, обладнаного насосом (не показаний), в камери 25 реакційної камери 22. Піна приготовляється з електроліту, який потім проходить через отвори 26 у пластині 27 в зону обробки 28, де відбувається зміна поверхні оброблюваної деталі за допомогою переплавлення поверхневого шару завдяки застосуванню мікроелектроплазми, що виникає між іонами, сконцентрованими біля поверхні оброблюваної деталі 20. Піна утримується в межах зони обробки 28 завдяки замкненому простору, сформованому електрично ізольованими обертовими циліндрами 29. Надлишкова піна зливається, і тиск випускається крізь отвори 30 через канали, обладнані клапанами, в судину з електролітом 23. Щоб з'єднати негативний полюс джерела енергії 21 з оброблюваною деталлю 20, застосовуються заземлені металеві обертові циліндри 31. Для досягнення електричної ізоляції реакційної камери 22 вона поміщається в ізолювальну оболонку 32. Реакційна камера 22 з оболонкою 32 поміщається в захисну камеру 33 для захисту від витоку електроліту і піни та для сприяння у поліпшенні рециркуляції електроліту. Електроліт, що накопичується в захисній камері 33, зливається в судину 23 через відвідний трубопровід 24. Даний винахід описується в подальшому з посиланням на наступні приклади. Приклад 1 Безперервна стрічка низьковуглецевої сталі, покрита з обох боків шаром чорної прокатної окалини, була пропущена вертикально через закритий апарат, показаний на фіг.2, при постійній швидкості близько 1см/сек. Ширина стрічки була 10 сантиметрів, а робоча ділянка кожного анода - 10см х 10см. Електроліт, що складається з 10% розчину кислого вуглекислого натрію у воді, був підігрітий до 90°С і направлений через отвори в анодних пластинах, що знаходяться на кожному боці стрічки, в 10-мм робочий проміжок (відстань анод - оброблювана деталь). Первинно електроліт зібраний в басейн внизу камери, будучи частково утримуваний гумовими ущільненнями. DC-напруга була подана до анода (стрічка - заземлена) і автоматично обмежена до 10 вольтів внаслідок високого потоку струму вище 40 амперів. Витрата електроліту поступово знижувалася до того, як резистивне нагрівання зібраного в басейн рідкого електроліту внизу камери не довело його до кипіння і спінення, заповнюючи робочі проміжки на будь-якому з боків стрічки піною від верху до низу. У той самий час поточний струм різко зменшувався і (під дією саморегульованого джерела живлення) DC-напруга автоматично піднялася до встановленої раніше максимальної величини - 150 вольтів. Плазма сформувалася на поверхнях сталевої стрічки (видимість забезпечена боковими вікнами з плексигласу у камері). Процес стабілізувався у даному стані, з поточним струмом (приблизно 20 ампер) через кожен анод. Таким чином, споживання енергії склало близько 30ват/см оброблюваної поверхні. Це у порівнянні зі споживанням енергії (близько 50ват/см2) - для процесу, виконаного в апараті, такому як проілюстрований на фіг.1, але з використанням потоків рідкого електроліту без спінення. Поверхня сталевої стрічки була очищена з обох боків, і забруднення електролітом було змите чистою гарячою водою. Поверхня складалася з тонкого шару (товщиною в декілька мікронів) альфа-заліза, з якого був видалений вуглець для створення поверхні, що перешкоджав окислюванню. Приклад 2 Безперервна низьковуглецева сталева стрічка, як і в прикладі 1, була проведена горизонтально через апарат, як показано на фіг.1, при швидкості близько 1см/сек. Потік електроліту, як описано в прикладі 1, був направлений через отвори в пластині анода в робочий проміжок над стрічкою, який був встановлений у 10мм. DC-напруга у 200 вольт була подана на анод. Первинно електроліт складався з рідких потоків, а стійка плазма була встановлена на поверхні стрічки шляхом поступового скорочення витрати електроліту. Внутрішній нагрівач у пристрої анода був увімкнений, піднімаючи температуру електроліту і діючи на нього таким чином, що він заповнював робочий проміжок по суті у формі піни. У ході процесу робочий проміжок був збільшений до 20мм без руйнування плазми або порушення очищувального процесу. Без пінливого електроліту (тобто, з використанням лише потоків рідкого електроліту) таке збільшення робочого проміжку викликає охолодження плазми. Таким чином, з пінливим електролітом можуть бути використані більші робочі відстані, ніж з рідким електролітом. Поверхня сталевої стрічки була очищена з одного боку, прокатна окалина була видалена повністю. Приклад 3 Стаціонарний мідний лист був очищений від оксиду в апараті, як показано на фіг.2. По суті процес був такий, як описано в прикладі 1, за винятком того, що електроліт складався з насиченого розчину хлористого натрію, нагрітого до 90°С. У цьому випадку, однак, труба виходу електроліту була обмежена затискачем для генерування трохи піднятого тиску в обгородженій робочій камері, величиною 112кПа. Мідний лист був очищений, і поверхня в результаті була більш гладкою, ніж після використання рідкого електроліту, при атмосферному тиску і без спінення, в апараті, такому, як показаний на фіг.1. Приклад 4 Високовуглецевий сталевий дріт діаметром 3мм, з "патентувальною" окалиною, був очищений в апараті, такому ж, як зображений на фіг.2, але розташованому горизонтально, з оброблюваною деталлю (дротом), також розташованою горизонтально. Для створення "патенту вальної" окалини натягнутий дріт був нагрітий до 900°С, а потім охолоджений у розплавленому свинці при 510°С. В результаті патентувального процесу була отримана тонка, міцно прилипла окалина, в основному Fе3О4, нерозчинна в сірчаній кислоті. Дана обробка, отже, створює значно більш в'язку окалину, ніж звичайна, і являє собою певний виклик будь-якому процесу, розробленому для її видалення. Дріт був очищений від окалини, статично, при наступних умовах: Температура електроліту Склад електроліту Витрата електроліту Тиск робочої камери 90°С (температура рідини до спінення) 10% водний NaHCO3 (pH 7,64) 0,25г/хв від 17,2 до 62,0кПа (від 2,5psi до 9,0psi) Два анода були зроблені з нержавіючої сталі. Анодна пластина була розміром 53мм на 228мм, утворюючи ділянку робочої поверхні розміром близько 12000мм2. Відстань від кожної лицьової сторони анода до дроту - 22,0мм. Електроліт потрапляв в робочу камеру через 6,0-мм отвір внизу в центрі робочої камери. Одиночний 6,0-мм вихід був забезпечений у верхній лівій частині робочого простору. Даний вихід мав манометр і контрольний клапан. Внизу робочої камери були розташовані два керамічних нагрівачі по 500 ват, які були використані для кип'ятіння (первинно) рідкого електроліту, так щоб заповнити робочу камеру піною. Оглядове скло було використане для того, щоб переконатися, що рівень рідини знаходиться вище нагрівачів, але нижче дроту. Плазма була пущена у хід при напрузі 140 вольтів DC шляхом регулювання витрати електроліту. Почалося спінення. Робоча напруга потім поступова скорочувалася по 10 вольтів, до того як напруга досягла 80 вольтів, коли плазма виснажилася. Амплітуда струму склала від 5 амперів при 140V до 8 амперів при 80V. Процес працював однаково добре і при підвищеній напрузі і при пониженій. При підвищеній напрузі тиск в робочій камері був більший, ніж при пониженій. Дріт спочатку був покритий гладкою чорною окалиною. Після занурення в плазму приблизно на одну секунду на дроті утворилася чиста матово-біла поверхня, а вся окалина була видалена. Приклад 5 Низьковуглецева сталева стрічка, як у прикладі 1, була покрита з обох боків цинком в апараті, показаному на фіг.2. Стрічка трималася стаціонарно й оброблялася протягом 10 секунд. Електроліт являв собою 80% насичений розчин сірчанокислого цинку у воді, робочі умови були по суті такими ж, як описані у прикладі 1. Одержаний покритий зразок був підданий дослідженням з використанням SEM для огляду поперечного розрізу і EDAX покритої поверхні. Цинкове покриття була твердим, його товщина варіювалася в межах від 4 до 7 мікронів. Покрита поверхня дала чітку дифракційну модель, з вмістом лише максимуму альфа-заліза і цинку (ознак окису цинку виявлено не було). Металургійний склад цинкового покриття (у ваговому відсотку) був встановлений наступний: цинку - 96%, заліза - 4,0%.

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for cleaning and/or applying the electrically conducting surface, an apparatus for realizing the same (variants) and an anode device

Назва патенту російськоюСпособ очистки и/или покрытия поверхности, проводящей электричество, аппарат для его осуществления (варианты) и анодное устройство

Автори російськоюРЯБКОВ Данила Виталиевич

МПК / Мітки

МПК: C25D 5/00, C25F 1/00, C23C 4/00

Мітки: анодний, очищення, спосіб, варіанти, електрику, поверхні, здійснення, покриття, апарат, пристрій, проводить

Код посилання

<a href="https://ua.patents.su/8-64032-sposib-ochishhennya-i-abo-pokrittya-poverkhni-shho-provodit-elektriku-aparat-dlya-jjogo-zdijjsnennya-varianti-ta-anodnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення і/або покриття поверхні, що проводить електрику, апарат для його здійснення (варіанти) та анодний пристрій</a>

Попередній патент: Магнітний двигун

Наступний патент: Спосіб хімічного очищення парогенераторів атомних електростанцій

Випадковий патент: Пероральна дозована фармацевтична форма з дискретним вивільненням інгібітора н+,к+,-атф-ази (варіанти) та спосіб її одержання (варіанти) і спосіб лікування (варіанти)