Кільцевий пальник великої продуктивності для одержання пірогенних високодисперсних оксидів металів

Номер патенту: 6745

Опубліковано: 16.05.2005

Автори: Яремчук Богдан Миколайович, Поважняк Маріанна Олексіївна, Данилюк Микола Львович, Миронюк Іван Федорович

Формула / Реферат

1. Кільцевий пальник великої продуктивності для одержання пірогенних високодисперсних оксидів металів із хлоридів або хлорорганічних сполук цих металів, що містить камеру змішування реагентів, трубоподібний корпус, розміщену в ньому насадку з кількох рядів плоских ребер, робоче і коаксіальні допоміжні сопла для виведення змішаних реагентів і створення захисного обгортаючого шару із горючого газу та патрубки, частина із яких тангенсіально встановлені, для підведення горючого газу, повітря або кисню, а також парів хлоридів металів, суміші парів хлоридів кількох металів або парів хлорорганічних сполук металів, окремо чи в суміші з нейтральним газом або повітрям, який відрізняється тим, що для стабілізації горіння і покращення якості продукту корпус пальника додатково оснащують камерою горючого газу і встановленою на камері змішування, концентрично до неї, камерою підведення реагентів, корпус робочого сопла пальника і камеру змішування реагентів виконують у вигляді кільцевої порожнини із коаксіально встановлених труб, яку для утворення захисних обгортаючих факелів оснащують двома допоміжними, зовнішнім і внутрішнім, концентричними соплами, внутрішня порожнина останнього із яких утворює додаткове центральне сопло для подачі повітря, необхідного для спалювання тієї частини горючого газу, що призначена для створення внутрішнього обгортаючого захисного факела, крім того кільцеву порожнину корпусу пальника принаймні в двох місцях по її довжині розділяють на окремі канали за допомогою плоских ребер стабілізуючої насадки, при цьому канали з одного кінця вводять в загальне робоче кільцеве сопло для виведення змішаних реагентів, а з іншого - їх стикують з камерою змішування, яку, в свою чергу, сполучають із камерою горючого газу за допомогою сопел малого діаметра, заведених в кожний із каналів, а камеру змішування через циліндричну перфоровану стінку стикують також з камерою підведення суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів, причому патрубки для підведення окремих газоподібних реагентів встановлюють тангенсіально до цієї камери.

2. Пальник за п. 1, який відрізняється тим, що для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника і швидкостей витікання суміші реагентів із робочого кільцевого сопла кількість окремих каналів в кільцевій порожнині трубоподібного корпусу пальника вибирають із розрахунку, щоб еквівалентний їх діаметр знаходився в межах 25-45 мм, ширина кільцевого зазору між коаксіальними трубами складала 15-40 мм, а відношення периметра каналів до цього діаметра не перевищувало 4,0.

3. Пальник за пп. 1 та 2, який відрізняється тим, що критичний діаметр сопел для введення горючого газу із камери горючого газу в камеру змішування реагентів вибирають так, щоб швидкість витікання горючого газу із сопел складала 100-200 м/с.

4. Пальник за пп. 1-3, який відрізняється тим, що для передачі суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів із камери підведення реагентів в камеру їх змішування перфоровану стінку між цими камерами виконують у вигляді знімного перфорованого циліндричного стакана або за одне ціле з трубою корпусу пальника, яка обмежує кільцеву порожнину камери змішування із зовнішньої сторони, а живий переріз отворів перфорації вибирають рівним сумі поперечних перерізів підвідних патрубків реагентів процесу гідролізу при відношенні діаметра цих отворів до критичного діаметра сопел горючого газу в межах 1-3.

5. Пальник за пп. 1-4, який відрізняється тим, що для подачі повітря, необхідного для створення внутрішнього захисного факела, і для вирівнювання швидкостей газів від всіх сопел в поперечному перерізі полум'яного факела на центральному соплі, зі сторони камери змішування пальника, монтують газоструминний інжектор з оснащеною двома патрубками камерою всмоктування, циліндричною камерою змішування та робочим соплом Лаваля, під'єднаним до комунікації стисненого до 0,49-0,54 МПа (абсолютних) повітря і працюючим при коефіцієнтах інжекції в межах 10-12, причому відношення діаметра робочої камери інжектора до критичного діаметра його робочого сопла вибирають в межах 12,5-13, а до діаметра центрального сопла - в межах 0,45-0,5.

6. Пальник за пп. 1-5, який відрізняється тим, що для зменшення ступеня окислення хлористого водню в процесі полум'яного гідролізу парів хлоридів чи органохлоридів, один із патрубків камери всмоктування газоструминного інжектора використовують для підсмоктування атмосферного повітря, а інший - для здійснення рециклу відпрацьованих газів, які містять хлор.

7. Пальник за пп. 1-4, який відрізняється тим, що для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника ребра насадки, яка розділяє внутрішню кільцеву порожнину робочого сопла на окремі канали, встановлюють паралельно до повздовжньої осі пальника та радіально в поперечному перерізі цього сопла і так, щоб нижній зріз нижнього ряду цих ребер знаходився від устя кільцевого сопла для виведення реагентів на відстані, рівній 1,0-2,5 внутрішнього діаметра робочого кільцевого сопла, при однаковій довжині ребер всіх рядів, яку вибирають в межах 1,0-1,5 цього діаметра.

8. Пальник за пп. 1-4, який відрізняється тим, що відстань між рядами ребер насадки вибирають, рівною 0,5-3,0 вказаного діаметра кільцевого сопла, причому ребра сусідніх рядів зсувають одне відносно одного на половину кута між сусідніми ребрами одного ряду.

9. Пальник за пп. 1-5, який відрізняється тим, що для стабілізації полум'я внутрішнього захисного факела і центрування додаткового внутрішнього сопла в корпусі пальника на зовнішній стінці трубоподібного корпусу цього сопла встановлюють ряд ребер насадки так, щоб їх нижній зріз знаходився від устя сопла на відстані, рівній 1,5-2,5 внутрішнього діаметра робочого кільцевого сопла, при довжині ребер в межах 1,0-1,5 цього діаметра.

10. Пальник за пп. 1-4, який відрізняється тим, що довжина трубоподібного корпусу пальника від зрізу кільцевого сопла для виведення змішаних реагентів до зрізу сопел горючого газу повинна бути не меншою 3 внутрішніх діаметрів цього сопла.

11. Пальник за пп. 1-9, який відрізняється тим, що нижній зріз всіх коаксіальних сопел знаходиться на одному рівні.

12. Пальник за пп. 1-9, який відрізняється тим, що нижній зріз кожного із наступних коаксіальних сопел, починаючи від центрального, знаходиться на 0,5-2 мм нижче від попереднього.

Текст

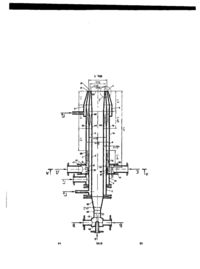

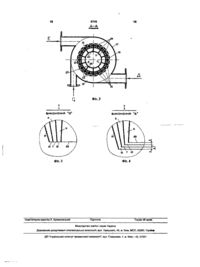

1. Кільцевий пальник великої продуктивності для одержання пірогенних високодисперсних оксидів металів із хлоридів або хлорорганічних сполук цих металів, що містить камеру змішування реагентів, трубоподібний корпус, розміщену в ньому насадку з кількох рядів плоских ребер, робоче і коаксіальні допоміжні сопла для виведення змішаних реагентів і створення захисного обгортаючого шару із горючого газу та патрубки, частина із яких тангенсіально встановлені, для підведення горючого газу, повітря або кисню, а також парів хлоридів металів, суміші парів хлоридів кількох металів або парів хлорорганічних сполук металів, окремо чи в суміші з нейтральним газом або повітрям, який відрізняється тим, що для стабілізації горіння і покращення якості продукту корпус пальника додатково оснащують камерою горючого газу і встановленою на камері змішування, концентрично до неї, камерою підведення реагентів, корпус робочого сопла пальника і камеру змішування реагентів виконують у вигляді кільцевої порожнини із коаксіально встановлених труб, яку для утворення захисних обгортаючих факелів оснащують двома допоміжними, зовнішнім і внутрішнім, концентричними соплами, внутрішня порожнина останнього із яких утворює додаткове центральне сопло для подачі повітря, необхідного для спалювання тієї частини горючого газу, що призначена для створення внутрішнього обгортаючого захисного факела, крім того кільцеву порожнину корпусу пальника принаймні в двох місцях по її довжині розділяють на окремі канали за допомогою плоских ребер стабілізуючої насадки, при цьому канали з одного кінця вводять в загальне робоче кільцеве сопло для виведення змішаних реагентів, а з іншого - їх стикують з камерою змішування, яку, в свою чергу, сполучають із камерою горючого газу за допомогою сопел малого діаметра, заведених в кожний із каналів, а камеру змішування через циліндричну перфоровану стінку стикують також з камерою підведення суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів, причому патрубки для підведення окремих газоподібних реагентів встановлюють тангенсіально до цієї камери. 2. Пальник за п. 1, який відрізняється тим, що для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника і швидкостей витікання суміші реагентів із робочого кільцевого сопла кількість окремих каналів в кільцевій порожнині трубоподібного корпусу пальника вибирають із розрахунку, щоб еквівалентний їх діаметр знаходився в межах 25-45 мм, ширина кільцевого зазору між коаксіальними трубами складала 1540мм, а відношення периметра каналів до цього діаметра не перевищувало 4,0. 3. Пальник за пп. 1 та 2, який відрізняється тим, що критичний діаметр сопел для введення горючого газу із камери горючого газу в камеру змішування реагентів вибирають так, щоб швидкість витікання горючого газу із сопел складала 100-200 м/с. 4. Пальник за пп. 1-3, який відрізняється тим, що для передачі суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів із камери підведення реагентів в камеру їх змішування перфоровану стінку між цими камерами виконують у вигляді знімного перфорованого циліндричного стакана або за одне ціле з трубою корпусу пальника, яка обмежує кільцеву порожнину камери змішування із зовнішньої сторони, а живий переріз отворів перфорації вибирають рівним сумі поперечних перерізів підвідних патрубків реагентів процесу гідролізу при відношенні діаметра цих отворів до критичного діаметра сопел горючого газу в межах 1-3. 5. Пальник за пп. 1-4, який відрізняється тим, що для подачі повітря, необхідного для створення внутрішнього захисного факела, і для вирівнювання швидкостей газів від всіх сопел в поперечному перерізі полум'яного факела на центральному соплі, зі сторони камери змішування пальника, монтують газоструминний інжектор з оснащеною двома патрубками камерою всмоктування, цилінд ю (О 6745 ричною камерою змішування та робочим соплом Лаваля, під'єднаним до комунікації стисненого до 0,49-0,54 МПа (абсолютних) повітря і працюючим при коефіцієнтах інжекції в межах 10-12, причому відношення діаметра робочої камери інжектора до критичного діаметра його робочого сопла вибирають в межах 12,5-13, а до діаметра центрального сопла - в межах 0,45-0,5. 6. Пальник за пп. 1-5, який відрізняється тим, що для зменшення ступеня окислення хлористого водню в процесі полум'яного гідролізу парів хлоридів чи органохлоридів, один із патрубків камери всмоктування газоструминного інжектора використовують для підсмоктування атмосферного повітря, а інший - для здійснення рециклу відпрацьованих газів, які містять хлор. 7. Пальник за пп. 1-4, який відрізняється тим, що для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника ребра насадки, яка розділяє внутрішню кільцеву порожнину робочого сопла на окремі канали, встановлюють паралельно до повздовжньої осі пальника та радіально в поперечному перерізі цього сопла і так, щоб нижній зріз нижнього ряду цих ребер знаходився від устя кільцевого сопла для виведення реагентів на відстані, рівній 1,0-2,5 внутрішнього діаметра робочого кільцевого сопла, при однаковій довжині ребер всіх рядів, яку вибирають в межах 1,0-1,5 цього діаметра. 8. Пальник за пп. 1-4, який відрізняється тим, що відстань між рядами ребер насадки вибирають, рівною 0,5-3,0 вказаного діаметра кільцевого сопла, причому ребра сусідніх рядів зсувають одне відносно одного на половину кута між сусідніми ребрами одного ряду, 9. Пальник за пп. 1-5, який відрізняється тим, що для стабілізації полум'я внутрішнього захисного факела і центрування додаткового внутрішнього сопла в корпусі пальника на зовнішній стінці трубоподібного корпусу цього сопла встановлюють ряд ребер насадки так, щоб їх нижній зріз знаходився від устя сопла на відстані, рівній 1,5-2,5 внутрішнього діаметра робочого кільцевого сопла, при довжині ребер в межах 1,0-1,5 цього діаметра. 10. Пальник за пп. 1-4, який відрізняється тим, що довжина трубоподібного корпусу пальника від зрізу кільцевого сопла для виведення змішаних реагентів до зрізу сопел горючого газу повинна бути не меншою 3 внутрішніх діаметрів цього сопла. 11. Пальник за пп. 1-9, який відрізняється тим, що нижній зріз всіх коаксіальних сопел знаходиться на одному рівні. 12. Пальник за пп. 1-9, який відрізняється тим, що нижній зріз кожного із наступних коаксіальних сопел, починаючи від центрального, знаходиться на 0,5-2 мм нижче від попереднього. Корисна модель відноситься до хімічної технології одержання високодисперсних оксидів металів, конкретно до апаратурного оформлення одного з основних процесів цієї технології - високотемпературного полум'яного гідролізу хлоридів цих металів, або згорання їх хлорорганічних сполук. Відомий пальник (аналог) для одержання пірогенного діоксиду кремнію із пари тетрахлориду кремнію, водню і повітря, який містить основне сопло для виведення змішаних реагентів, кільцеве сопло для створення обгортаючого шару із водню навколо полум'я та срібне кільце, встановлене на деякій відстані від кільцевого сопла [див. патент ФРН №2153671, кл. СО1ВЗЗ/8, 1971 p.]. Загальними суттєвими ознаками відомого технічного рішення і корисної моделі, що заявляється, є те, що пальник призначено для одержання пірогенного оксиду шляхом полум'яного гідролізу парів одного з хлоридів металу, конкретно - тетрахлориду кремнію, водяною парою, яка утворюється при спалюванні суміші водню і повітря, для чого він містить сопло для виведення змішаних реагентів та кільцеве сопло для створення захисного обгортаючого шару із водню навколо полум'яного факелу. До недоліків відомого технічного рішення відноситься недостатня стабільність горіння полум'яного факелу, його пульсування, зривання полум'я та можливість створення умов, при яких виникають детонація горючої суміші газів та аварійні ситуації при експлуатації таких пальників, особливо при спробах зміни їх продуктивності понад 20-25% від номінальної в меншу або більшу сторону. Такі пальники особливо чутливі до порушення стехіометрії між компонентами суміші реагентів, що поступають на полум'яний гідроліз. Найбільш близький за технічною суттю і результатом, що досягається (прототип), до предмету корисної моделі є пальник [за європ. патентом №0044903 А2, кл. СО1ВЗЗ/18 від 1981 р.] для одержання пірогенного діоксиду кремнію, який містить вихрову камеру змішування з тангенсійними підвідними патрубками для реагентів, трубоподібне робоче сопло, концентричне установлене на ньому кільцеве сопло для створення обгортаючого шару із горючого газу та стабілізуючу потік насадку з кількома рядами плоских ребер, закріплену на установленому по осі пальника пікоподібному соплі, причому камера змішування з'єднана з робочим соплом кільцевим отвором для введення в це сопло змішаних реагентів. Пара хлориду металу (тетрахлориду кремнію) може вводитися або безпосередньо в камеру змішування, або в центральне пікоподібне сопло. Горючий газ вводиться через тангенсіальний патрубок в камеру змішування, а також в зовнішнє кільцеве сопло. Газ, що містить кисень (повітря), також вводять в камеру змішування через тангенсіальний патрубок. В камеру змішування можуть вводитися нагріта до 500°С водяна пара та при необхідності - азот. Швидкість витікання суміші газів із сопла пальника складає 10-16м/с. Максимальна, заявлена в патенті, продуктивність пальника становить 5,7кг/год SiCI4 6745 (3,82л/год) при межах регулювання витрат 2,333,82л/год тетрахлориду кремнію з одержанням пірогенного дюксиду кремнію, який має питому 2 поверхню від 160 до 288м /г (за БЕТ) Виходячи з графічних матеріалів до патенту, визначено, що нижній зріз нижнього ряду ребер стабілізатора потоку встановлено на відстані від устя сопла, рівній 2,15 діаметра сопла, відстань між рядами ребер становить приблизно 1,5 діаметра сопла, а довжина ребер - не більше 1,2 цього діаметра, причому принцип взаємного розміщення ребер між рядами насадки в матеріалах заявки ніяким чином не відзначений Спільними суттєвими ознаками прототипу і корисної моделі, що заявляється, є те, що пальник призначено для одержання пірогенного оксиду металу з хлориду цього металу шляхом полум'яного гідролізу хлориду водяною парою, яку отримують при спалюванні горючого газу в повітрі Пальник при цьому містить камеру змішування реагентів, трубоподібний корпус з набором коаксіальних сопел для виведення потоку змішаних реагентів та створення обгортаючого шару із горючого газу, стабілізуючу потік насадку з кількома рядами плоских ребер, розміщених корпусі пальника, та патрубки для підведення горючого газу, а також газу, який містить кисень (повітря), і пари хлориду металу окремо, чи в суміші з нейтральним газом або повітрям Недоліками відомої конструкції пальника (прототипу) є також неможливість одержання стабільного горіння полум'я при спробі розширення меж регулювання продуктивності пальника, змінюючи витрати пари хлориду металу та інших компонентів Основний його недолік - мала продуктивність пальника В основу корисної моделі поставлено задачу розробити конструкцію пальника, яка б дозволила значно збільшити його продуктивність при одержанні високодисперсних оксидів металів з поверх2 нею в широких межах (50-450м /г за БЕТ) із їх хлоридів або інших сполук, що гідролізуються водяною парою, або згорають в присутності кисню, розширити межі регулювання витрат компонентів і швидкості витікання їх суміші із сопла та забезпечити стабільне горіння (без зривання і пульсування) полум'я, а також до мінімуму обмежити детонацію горючої суміші Вказаний технічний результат при здійсненні корисної моделі, що заявляється, досягається за рахунок того, що пальник для одержання високодисперсних пірогенних оксидів металів із хлоридів або хлорорганічних сполук цих металів містить камеру змішування реагентіврозміщену в ньому , трубоподібний корпус, насадку з кількох рядів плоских ребер, робоче і коаксіальні ДОПОМІЖНІ сопла для виведення змішаних реагентів і створення захисного обгортаючого шару із горючого газу та патрубки, частина із яких встановлені тангенсіально, для підведення горючого газу, повітря або кисню, а також парів хлоридів металів, суміші парів хлоридів кількох металів або парів хлорорганічних сполук металів, окремо, чи в суміші з нейтральним газом або повітрям Пальник відрізняється тим, що для стабілізації горіння і покращення якості продукту його корпус додатково оснащують камерою горючого газу і встановленою на камері змішування, концентричне до неї, камерою підведення реагентів Корпус робочого сопла пальника і камеру змішування реагентів виконують у вигляді кільцевої порожнини із коаксіально встановлених труб, яку для утворення захисних обгортаючих факелів оснащують двома допоміжними, внутрішнім і ЗОВНІШНІМ, концентричними соплами Внутрішня порожнина останнього із цих сопел утворює додаткове центральне сопло для подачі повітря, необхідного для створення внутрішнього обгортаючого захисного факелу від спалювання горючого газу Крім того, кільцеву порожнину корпусу робочого сопла пальника, принаймні, в двох місцях по й довжині розділяють на окремі канали за допомогою плоских ребер насадки При цьому канали з одного кінця вводять в загальне кільцеве сопло для виведення змішаних реагентів, а з іншого їх стикують з камерою змішування, яку, в свою чергу, сполучають із камерою горючого газу за допомогою сопел малого діаметра, заведених в кожний із каналів Камеру змішування через циліндричну перфоровану стінку стикують також з камерою підведення суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів, причому патрубки для підведення окремих газоподібних реагентів встановлюють тангенсіально до цієї камери Для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника і швидкостей витікання суміші реагентів із робочого сопла КІЛЬКІСТЬ окремих каналів в кільцевій порожнині трубоподібного корпусу пальника вибирають із розрахунку, щоб еквівалентний їх діаметр знаходився в межах 2545мм, ширина кільцевого зазору між коаксіальними трубами складала 15-40мм, а відношення периметру каналів до цього діаметру не перевищувало 4,0 Критичний діаметр сопел для введення горючого газу в камеру змішування реагентів вибирають так, щоб швидкість витікання газу із них складала 100-200м/с Для передачі суміші повітря або кисню з парами хлоридів чи хлорорганічних сполук металів перфоровану стінку між камерою підведення реагентів і камерою їх змішування виконують або у вигляді з'ємного перфорованого циліндричного стакана, або як одне ціле з трубою корпуса пальника, яка обмежує кільцеву порожнину камери змішування із зовнішньої сторони, а живий переріз отворів перфорації вибирають рівним сумі поперечних перерізів ПІДВІДНИХ патрубків реагентів процесу гідролізу при відношенні діаметра цих отворів до критичного діаметру сопел горючого газу в межах 1-3 Для подачі повітря, необхідного для створення внутрішнього захисного факелу, і для вирівнювання швидкостей газів від всіх сопел в поперечному перерізі полум'яного факелу, на центральному соплі, зі сторони камери змішування пальника, монтують газоструминний інжектор Останній оснащують камерою всмоктування, двома ПІДВІДНИМИ патрубками на ній, циліндричною камерою змішування та робочим соплом Лаваля, під'єднаним до комунікації стисненого до 0,49-0,54МПа (абсолютних) повітря і працюючим при коефіцієнтах інжекції в межах 10-12 При цьому відношення діаметра робочої камери інжектора до критичного діаметру робочого сопла Лаваля 6745 вибирають в межах 12,5-13, а до діаметра центрального сопла пальника - в межах 0,45-0,5. Для зменшення ступеня окислення хлористого водню в процесі полум'яного гідролізу парів хлоридів чи органохлоридів, один із патрубків камери всмоктування газоструминного інжектора використовують для підсмоктування атмосферного повітря, а інший - для здійснення рециклу відпрацьованих газів, які містять хлор. Для стабілізації горіння полум'я в широких межах регулювання продуктивності пальника ребра насадки встановлюють паралельно до повздовжньої осі пальника та радіальне в поперечному перерізі кільцевої порожнини робочого сопла і так, щоб нижній зріз нижнього ряду цих ребер знаходився від устя кільцевого сопла для виведення реагентів на відстані, рівній 1,0-2,5 внутрішнього діаметра робочого кільцевого сопла, при однаковій довжині ребер всіх рядів, яку вибирають в межах 1,0-1,5 цього діаметра. Відстань між рядами ребер насадки вибирають рівною 0,53,0 вказаного діаметра кільцевого сопла, причому ребра сусідніх рядів зсувають одне відносно одного на половину кута між сусідніми ребрами одного ряду. Для стабілізації полум'я внутрішнього захисного факелу і центрування додаткового внутрішнього сопла в корпусі пальника на зовнішній стінці трубоподібного корпусу цього сопла встановлюють ряд ребер насадки так, щоб їх нижній зріз знаходився від устя сопла на відстані, рівній 1,5-2,5 внутрішнього діаметра робочого кільцевого сопла, при довжині ребер в межах 1,0-1,5 цього діаметра. Довжина трубоподібного корпусу пальника від зрізу кільцевого робочого сопла для виведення змішаних реагентів до зрізу сопел горючого газу повинна бути не меншою 3 внутрішніх діаметрів кільцевої порожнини цього сопла. Нижній зріз всіх коаксіальних сопел може знаходиться на одному рівні, або так, щоб для кожного із наступних коаксіальних сопел, починаючи від центрального, він був на 0,5-2мм нижче від попереднього. Введення горючого газу із спеціальної камери в камеру змішування через окремі, далеко розміщені один від одного і достатньо малі отвори сопел зі швидкістю 100-200м/с, сприяє інжектуванню окремих, відділених один від одного струменів реагентів швидкісними потоками горючого газу через отвори перфорації із камери підведення реагентів в камеру їх змішування з горючим газом та більш повному і рівномірному його змішуванню з рештою компонентів. В зв'язку з цим одержана суміш не містить зон з підвищеною концентрацією горючого газу, як це має місце в пальнику відомої конструкції, і що приводить до збільшення швидкості поширення фронту полум'я в об'ємі таких зон, а в окремих випадках до детонації суміші в пальнику, відриву полум'я від пальника, його пульсування та інших проявів нестабільного горіння (шум, тріск, нерівномірне забарвлення полум'я). Стабілізації полум'я сприяють також такі фактори: задане значення еквівалентного діаметра каналів, ширина кільцевого зазору між коаксіальними трубами сопла, відношення периметра каналів до їх діаметра, задані довжина та відстань між рядами плоских ребер насадки в кільцевому соплі, зміщення ребер в поперечному перерізі між окремими рядами на половину кута між сусідніми ребра 8 ми в окремому ряді, а також вказаний спосіб розміщення зрізів робочого і допоміжних сопел. Це пояснюється тим, що при такому виконанні кільцевого сопла та стабілізуючої насадки значно зменшується масштаб турбулентності потоку, а суміш реагентів є більш однорідною. Наявність внутрішнього осьового сопла із спеціальним інжектором для його обслуговування і створення внутрішнього захисного факелу від спалювання горючого газу на факелі з кільцевого робочого сопла робить режим горіння полум'я із останнього стабільним навіть в пальниках великої продуктивності (до 10001500т/рік пірогенних оксидів). Це дозволяє регулювати продуктивність пальника, наприклад, в межах 50-450л/год SiCU та змінювати швидкість витікання суміші реагентів із робочого сопла від 8 до 80м/с. Оснащення вказаного інжектора циліндричною камерою змішування та робочим соплом Лаваля з відношенням її діаметра до критичного діаметра цього сопла в межах 12,5-13, а до діаметра центрального сопла - в межах 0,45-0,5 та під1єднання робочого сопла інжектора до комунікації стисненого до 0,49-0,54МПа (абсолютних) повітря і роботі інжектора при коефіцієнтах інжекції в межах 10-12 забезпечує внутрішній захисний факел при спалюванні горючого газу мінімально необхідною кількістю повітря за рахунок повітря, яке вводиться в робоче сопло інжектора, а також дозволяє вирівняти епюру швидкостей в перерізі загального факела від усіх сопел за рахунок підсмоктування необхідної кількості атмосферного повітря чи потоку відпрацьованих газів, що містять хлор. В останньому випадку, при введенні в полум'я вільного хлору досягається зменшення ступеня окислення хлористого водню в процесі полум'яного гідролізу парів хлоридів чи органохлоридів, а це дозволяє збільшити вихід соляної кислоти при очищенні відпрацьованих газів та зменшити енергетичні витрати на технологію їх очищення. Таким чином, заявлена сукупність суттєвих ознак пальника, тобто таке його конструктивне виконання, коли горючий газ вводиться в камеру змішування через окремі, далеко розміщені одне від одного сопла з достатньо малими отворами для забезпечення заданих значень швидкостей його витікання (в межах 100-200м/с), при яких досягається необхідна ступінь змішування горючого газу з сумішшю повітря та хлорсиланових сполук, яка, в свою чергу, поступає в камеру змішування також окремими струменями через невеликі отвори із камери підведення реагентів, з подальшим введенням одержаної суміші в окремі невеликі канали кільцевого сопла пальника, утворені за рахунок запропонованого розміщення рядів і визначених довжин ребер насадки та самого кільцевого сопла, оснащеного з зовнішньої і внутрішньої сторони коаксіальними допоміжними соплами і пристроями, що їх обслуговують (підвідні патрубки горючого газу, інжектор для підведення повітря у внутрішнє сопло), а також запропоноване взаємне розміщення зрізів сопел забезпечують при досить простій конструкції пальника значне збільшення його продуктивності і дозволяють регулювати в широких межах швидкість витікання суміші реагентів із пальника при стабільному горінні полум'я, тобто досягати необхідного технічного результату, 6745 а це підтверджує наявність причинно-наслідкового зв'язку між сукупністю суттєвих ознак, що заявляються, і технічним результатом, який при цьому досягається. На Фіг.1 схематично показано загальний вигляд пальника в розрізі. На Фіг.2 показано поперечний переріз пальника в площині А-А. На Фіг.З приведено вузол І (варіант "а" взаємного розміщення сопел пальника). На Фіг.4 приведено вузол І (варіант "б" взаємного розміщення сопел пальника). Пальник складається із трубоподібного корпусу 1, зібраного із набору коаксіальних труб 2-5 різної довжини, які утворюють кільцеві порожнини 6, 9 та 11. Порожнина 6 з одного боку закінчується кільцевим робочим соплом 7 з внутрішнім d KC та зовнішнім Ькс діаметрами для виводу суміші реагентів, а з іншого стикується з камерою 8 для змішування цих реагентів. Порожнина 9, яка утворена коаксіально установленими трубами 4, 4а та 5, закінчується допоміжним коаксіальним соплом 10 для створення зовнішнього обгортаючого шару із горючого газу, а порожнина 11 утворена трубами 2 та 3 і закінчується аналогічним соплом 12 для створення внутрішнього захисного шару на основному факелі полум'я від сопла 7. Над камерою змішування 8 розташована додаткова камера 13 для горючого газу, відділена від першої фланцем 14, привареним до труб 3 та 4. На фланці 14 кріпляться сопла 15 з критичним діаметром отворів d c , з допомогою яких камери 8 та 13 сполучаються між собою. Діаметр d c отворів сопел 15 вибирають таким, щоб швидкість витікання горючого газу із них складала 100-200м/с. Між фланцями 14 і 16, закріплених відповідно на трубах 4 та 4а корпуса пальника, за допомогою шпилькового з'єднання, герметично зажимаються обойма 17 та перфорований стакан 18, які утворюють камеру 19 для підведення реагентів. Перфорований стакан 18 може бути з'ємним, або виконаним як одне ціле з трубою 4а. Живий переріз отворів 20 перфорованого стакана 18 вибирають рівним сумі поперечних перерізів підвідних патрубків реагентів процесу гідролізу до камери 19 при відношенні діаметра d 0 цих отворів до критичного діаметру сопел d c горючого газу в межах do/dc=1^-3. В кільцевій порожнині 6, яка закінчується кільцевим робочим соплом 7, розміщують не менше двох рядів стабілізуючої потік насадки 21, набраної із плоских радіальних ребер 22, паралельних повздовжній осі пальника. Ребра 22 розбивають поперечний переріз кільцевої порожнини 6 на ряд окремих каналів 23, які з одного кінця стикуються з камерою змішування 8, а з іншого - з кільцевим робочим соплом 7, причому сопла 15 горючого газу розміщують в геометричному центрі кожного такого каналу. Кількість п окремих каналів 23 в кільцевій порожнині 6 трубоподібного корпусу пальника вибирають із розрахунку, щоб еквівалентний їх діаметр -d fp)/nj знаходився в межах 25 45мм (Фіг.2), ширина AD/2 кільцевого зазору між коаксіальними трубами 3 та 4 складала 15-40мм, а відношення периметру П каналів до цього діаметру, тобто n/de, - не перевищувало 4,0. Довжина І_ні 10 ребер 22 зв'язана з діаметром d KC кільцевого робочого сопла 2 залежністю: LHi=(1,0-H,5)dKc. Ребра 22 стабілізуючої потік газів насадки 21 фіксують на трубі 3 пальника так, щоб нижній зріз нижнього ряду ребер 22 від устя сопла 7 знаходився на відстані 1_і=(1,0-^-2,5)dKC. Відстань між сусідніми рядами ребер 22 насадки 21 вибирають в межах L2=(0,5+3,0)dKc. В сусідніх рядах ребра встановлюють із зсувом одне відносно одного на половину кута а між сусідніми ребрами. Довжину І_п трубоподібного корпусу пальника від зрізу кільцевого сопла для виведення змішаних реагентів до зрізу сопел горючого газу з метою вирівнювання епюри швидкостей потоку вибирають такою, щоб вона відповідала вимозі: Ln>3dKc. Для створення компактного факелу полум'я при роботі пальника нижній зріз 23 всіх коаксіальних сопел (7, 10, 12) повинен знаходитися або на одному рівні (Фіг.З, варіант виконання "а"), або так, щоб для кожного із наступних коаксіальних сопел, починаючи від центрального 12, він був на величину 8=0,5-^-2 мм нижче від попереднього (Фіг.4, варіант виконання "б"). Крім кільцевих сопел 7, 10 та 12 пальник оснащено також додатковим центральним соплом 23, яке є закінченням труби 2. На зовнішній стінці цієї труби з метою стабілізації полум'я внутрішнього захисного факелу і центрування додаткового внутрішнього сопла 23 встановлюють ряд радіальних і паралельних повздовжній осі пальника ребер 24 насадки 25 так, щоб їх нижній зріз знаходився від устя сопла на відстані l_3=(1,5-*-2,5)dKc при довжині ребер 24 І_з=(1,0-И ,5)dKC. На центральному соплі 23 зі сторони камери змішування 8 пальника з метою вирівнювання епюри швидкостей газів від всіх сопел по поперечному перерізу полум'яного факела монтують газоструминний інжектор 26, оснащений камерою всмоктування 27, циліндричною камерою змішування 28, та робочим соплом Лаваля 29, яке під'єднують до комунікації стисненого повітря. Відношення діаметра d K3 робочої камери 28 інжектора до критичного діаметра d, його робочого сопла Лаваля 29 вибирають в межах dK3/d,=12,5-И 3, а до діаметра d B C центрального сопла 23 - в межах dK3/dBc=0,45H-0,5. Камера всмоктування 27 оснащена двома патрубками, один із яких для зменшення ступеня окислення хлористого водню під'єднують до лінії рециклу відпрацьованих газів, які містять хлор, а інший використовують для підсмоктування атмосферного повітря. Для забезпечення роботи пальника його оснащено такими патрубками: патрубок А - для підведення робочого повітря на сопло Лаваля 29 інжектора 26; патрубок Б - для підсмоктування атмосферного повітря в камеру 27; патрубок В - для подачі із лінії рециклу газів, які містять хлор; патрубки Г(і.4) - для подачі горючого газу в камери 13, 19 та на внутрішнє 12 і зовнішнє 10 кільцеві сопла, з допомогою яких створюються захисні оболонки із горючого газу на основному факелі полум'я; патрубок Д - для подачі повітря в камеру 19 підведення реагентів процесу гідролізу; патрубок Е - для подачі хлоридів або хлорорганічних сполук металів окремо, чи в суміші з повітрям або інертними газами. Стикування патрубка А з соплом Лаваля 29 - осьове, патрубків Б-Г(і-з) з конструктивними елементами пальника переважно 11 6745 12 потоку горючого газу підсмоктується із атмосфери радіальне, а патрубків Г4, Д та Е до камери 19 для за рахунок кінетичної енергії суміші реагентів, яка підведення реагентів - тангенсіальне. витікає із робочого сопла 7. Для створення внутПрацює пальник так. рішньої захисної оболонки із горючого газу, його Для одержання високодисперсних пірогенних подають через патрубок П в кільцеву порожнину оксидів металів через тангенсіально розміщений 11, утворену трубами 2 та 3. Стабілізації полум'я патрубок Д в камеру 19 для підведення реагентів внутрішнього захисного факела і центрування допроцесу полум'яного гідролізу подають повітря. даткового внутрішнього сопла 23, яке є продовВідповідно, через тангенсіальний патрубок Е в женням труби 2, досягають шляхом встановлення камеру 19 подають також хлориди або хлорорганіодного ряду радіальних і паралельних повздовжчні сполуки цих металів окремо, чи в суміші з повіній осі пальника ребер 24 насадки 25. При цьому їх трям або інертними газами, а через патрубок Г4 нижній зріз повинен знаходитися від устя сопла на горючий газ. За рахунок тангенсійного підведення відстані l_3=(1,5-b2,5)dKc, а довжина ребер 24 має потоки горючого газу, повітря і вказаних хлорних відповідати умові L3=(1,0-И ,5)dKC. З метою вирівсполук металів в камері 19 попередньо змішуютьнювання епюри швидкостей в полум'яному факелі ся між собою і одержана суміш через отвори 20 із пальника на його центральному соплі 23, зі сторокамери 19 поступає в камеру змішування 8. Тут ни камери змішування 8, передбачено газострувона інтенсивно змішується з горючим газом, який минний інжектор 26, який має камеру всмоктуванз великою швидкістю (100-200м/с) витікає із сопел ня 27 з двома патрубками, циліндричну камеру 15. В сопла 15 газ попадає із камери горючого газу змішування 28, та робоче соплом Лаваля 29, під'13, куди він подається через патрубок П. Можливі єднане до комунікації стисненого до 0,49-0,54МПа також режими роботи пальника, при яких горючий (абсолютних) повітря. При відношенні діаметра d K3 газ подається тільки або через патрубок П, або робочої камери 28 інжектора до критичного діамечерез патрубок Гд. В останньому із варіантів техтра d : його робочого сопла Лаваля 29 в межах нологічного режиму роботи пальника остаточне dK3/di=12,5-И 3, а до діаметра d B C центрального сокондиціювання суміші реагентів досягається за пла 23 - в межах dK3/dBc=0,45-b0,5 і при витримуванрахунок її проходу через отвори 20 перфорованого ні коефіцієнтів інжекції рівними 10-12, внутрішній стакана 18. Приготовлена в камері змішування 8 захисний факел із горючого газу, що витікає із согомогенна суміш реагентів процесу полум'яного пла 12, забезпечується необхідною кількістю повігідролізу направляється в кільцеву порожнину 6 і тря. Атмосферне повітря і гази підсмоктуються в розміщені в ній канали 23, які утворені плоскими камеру 27 через патрубки Б та В за рахунок кінеребрами 22 стабілізуючої насадки 21. При ширині тичної енергії потоку стисненого робочого повітря зазору між трубами 3 та 4 кільцевої порожнини 6 в із сопла Лаваля в такій кількості, що при вказаних межах AD/2=15-^40 MM, кількості каналів 23 такій, вище коефіцієнтах інжекції на виході із сопла 23 щоб їх еквівалентний діаметр d e складав 25-ь45мм, досягається така ж швидкість потоку, як і на виході а П/de - не перевищувало 4,0, тобто геометрія сііз робочого кільцевого сопла 7, а це зменшує зачення каналів була максимально наближена до вихрення ядра полум'я, стабілізує горіння і підвиквадрата, зменшується ймовірність, чи майже гащує ефективність процесу гідролізу хлоридів або рантовано виключається можливість наступання органохлоридів металів. Рецикл відпрацьованих режиму детонаційного горіння полум'я. Необхідну газів, які містять хлор, зменшують ступінь окисгомогенність суміші реагентів процесу гідролізу лення хлористого водню, що утворюється в продосягають за рахунок зазначеного в межах цесі полум'яного гідролізу, а це зменшує затрати do/dc=1-H3 відношення діаметра d 0 отворів 20 до на очистку газів від хлору та дозволяє збільшити критичного діаметра d c сопел 15 горючого газу. вихід соляної кислоти. З метою утворення компакВирівнювання поля швидкостей по всьому попетного факела полум'я зі спокійним і безшумним речному перерізі кільцевого робочого сопла 7 при його горінням при роботі пальника важливо, щоб русі суміші реагентів каналами 23 вздовж кільцевої нижній зріз 23 всіх коаксіальних сопел (7, 10, 12) порожнини 6, що стабілізує процес горіння полум'я знаходився або на одному рівні, або так, щоб для і дозволяє підняти продуктивність пальника до кожного із наступних коаксіальних сопел, почина450л/год хлоридів або хлорорганічних сполук меючи від центрального, він був на 0,5-2мм нижче від талів досягається за рахунок зазначеного викопопереднього. нання стабілізуючої насадки 21 (кількість рядів, їх довжина, відстань між рядами і відстань від зрізу Випробування запропонованої конструкції паробочого сопла 7; плоска форма ребер 22 і спосіб льника при навантаженні парів чотирьоххлористоїх розміщення відносно осі пальника) та заданої го кремнію або метилтрихлорсилану в межах від довжини трубоподібного корпусу пальника 50 до 500л/год та різних витратах повітря і водню (Ln>3dKc). Процесу стабілізації горіння полум'я (від стехіометричних до 40%-ного їх надлишку) в сприяє також те, що факел із робочого сопла 7 із робоче кільцеве сопло, а також по 2-10нм3/год середини та зовнішньої сторони захищають обоводню в допоміжні коаксіальні сопла з відповідною лонками із горючого газу, який виходить із конценподачею повітря в інжектор центрального сопла та тричних сопел 12 та 10, відповідно. Для створення його підсмоктуванням із атмосфери для створення зовнішньої захисної оболонки із горючого газу його захисних факелів, що відповідало швидкостям подають через патрубок Гз в кільцеву порожнину витікання реагентів із сопел від 7,8 до 82м/с, пока9, утворену трубами 4а та 5, із якої він вільно витізали стабільну, бездетонаційну роботу пальника і кає в коаксіально допоміжне сопло 10, а із останможливість одержання з його допомогою пірогеннього - на основний полум'яний факел, повністю ного діоксиду кремнію з питомою поверхнею від 40 охоплюючи його ззовні. Повітря для горіння цього до 450м2/г (за. методикою БЕТ). І міф 15 6745 16 A-A Фіг. 2 I виконання *cr виконання "в* Фіг. З Комп'ютерна верстка А. Крижанівський Фіг. 4 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh output ring burner for production of pyrogenic fine metal oxides

Автори англійськоюMyroniuk Ivan Fedorovych, Yaremchuk Bohdan Mykolaiovych, Danyliuk Mykola Lvovych

Назва патенту російськоюКольцевая горелка большой производительности для получения пирогенных высокодисперсных оксидов металлов

Автори російськоюМиронюк Иван Федорович, Яремчук Богдан Николаевич, Данилюк Николай Львович

МПК / Мітки

МПК: F23D 5/00, B01J 19/00

Мітки: кільцевий, металів, одержання, продуктивності, високодисперсних, оксидів, великої, пірогенних, пальник

Код посилання

<a href="https://ua.patents.su/8-6745-kilcevijj-palnik-veliko-produktivnosti-dlya-oderzhannya-pirogennikh-visokodispersnikh-oksidiv-metaliv.html" target="_blank" rel="follow" title="База патентів України">Кільцевий пальник великої продуктивності для одержання пірогенних високодисперсних оксидів металів</a>

Попередній патент: Спосіб позапічної обробки чавуну магнієм

Наступний патент: Спосіб реабілітаційного лікування трубної вагітності для відновлення репродуктивної функції

Випадковий патент: Спосіб діагностики розвитку остеопорозу