Пристрій для визначення якості зерна

Номер патенту: 70041

Опубліковано: 25.05.2012

Автори: Снопок Борис Анатолійович, Кушнеров Іван Дмитрович, Болтовець Прасковія Миколаївна, Шварц Юрій Михайлович

Формула / Реферат

1. Пристрій для визначення якості зерна, що містить джерело газу, керуючий вхід якого підключений до блоку керування, реактор, вихід якого пневматично пов'язаний з вихлопним пристроєм, блок сенсорів, що містить хімічні сенсори, блок генераторів, входи якого підключені до відповідних виходів блоку сенсорів, виходи блоку генераторів з'єднані з відповідними входами блоку вимірювачів частоти, виходи останнього підключені до відповідних входів блоку керування, який відрізняється тим, що в пристрій додатково введений термостат, керуючий вхід якого підключений до блоку керування, вихід джерела газу пневматично пов'язаний із входом реактора, а реактор поміщений усередину термостата.

2. Пристрій за п. 1, який відрізняється тим, що в пристрій додатково введений блок вимірювачів температури, а в блок сенсорів введені температурні сенсори, входи блоку вимірювачів температури підключені до відповідних виходів блоку сенсорів, а виходи з'єднані з відповідними входами блоку керування.

Текст

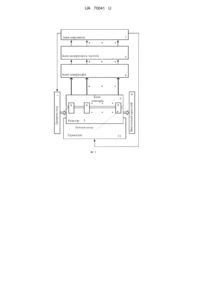

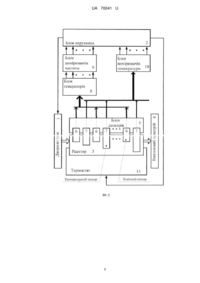

Реферат: UA 70041 U UA 70041 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель має відношення до вимірювальної техніки і може бути використана при створенні приладів для експрес-аналізу якості зерна й зернопродуктів. Відомий пристрій для визначення якості зерна по патенту США № 6 437582 В1. Пристрій містить вимірювальний конденсатор з двома електродами, між якими міститься зразок досліджуваного зерна. Конденсатор з'єднаний з котушкою індуктивності й разом з нею утворює резонансний контур. До резонансного контуру підводиться вимірювальний сигнал змінного струму зі змінюваною частотою. Резонансна частота контуру залежить від ємності конденсатора, яка, у свою чергу, залежить від стану зерна, що перебуває між пластинами конденсатора. Недоліком такого приладу є те, що він реагує, в основному, на вологість досліджуваної проби. Звичайно, надлишок вологи в зерні знижує його якість, однак оцінка якості зерна заснована винятково на його вологості буде неповною, а в деяких випадках неправильної. На якість зерна крім вологості впливають й інші його фізичні властивості, наприклад щільність. Крім того, зерно знижує свою якість при наявності зараження мікроорганізмами. Тільки з огляду на всі ці фактори в комплексі можна оцінити якість зерна правильно. Як прототип вибраний пристрій мультисенсорного аналізу багатокомпонентних хімічних середовищ по патенту України № 47034. Пристрій містить джерело газу, керуючий вхід якого з'єднаний з блоком керування, а його пневматичний вихід пов'язаний з входом перемикача потоку. Керуючий вхід перемикача потоку підключений до блоку керування. Перший вихід перемикача потоку з'єднаний з першим входом реактора, вихід якого пов'язаний з вихлопним пристроєм. Другий вихід перемикача потоку з'єднаний з входом контейнера для проби, вихід якого зв'язаний з другим входом реактора. Блок сенсорів пов'язаний з реактором за допомогою рознімного з'єднання. Чутливі поверхні хімічних сенсорів розташовані всередині реактора. Виходи блоку сенсорів з'єднані з відповідними входами блоку генераторів, виходи якого підключені до відповідних входів блоку вимірювачів частоти, виходи якого з'єднані з відповідними входами блоку керування. Описане технічне рішення дозволяє розпізнавати специфічні речовини, що є присутніми у пробі зерна і на цій основі визначати наявність і вид біологічного зараження. В пристроїпрототипі газ-носій проходить крізь досліджувану пробу зерна. Специфічні речовини, розташовані на поверхні зерен, розчиняються в газі-носії і разом з ним надходять у реактор. Суміш газу-носія і специфічних речовин обтікає чутливі поверхні сенсорів і прямує в навколишнє середовище. При малих кількостях специфічних речовин у зерні вони швидко розчиняються в газі-носії і уносяться їм у навколишній простір. Наявність газу-носія, що переносить специфічні речовини, зумовлює малий час контакту речовин з чутливими поверхнями сенсорів, тому що суміш газу і підлягаючих аналізу речовин перебуває в русі відносно нерухомих сенсорів. При низьких концентраціях і малому часі контакту на поверхнях сенсорів не встигає адсорбуватися достатня кількість речовини, щоб сформувати відгук на вплив специфічних речовин. Тому достовірні результати про зараження зерна можуть бути отримані тільки при досить високих концентраціях продуктів життєдіяльності біологічних об'єктів у пробі зерна, коли зараження вже може бути видно неозброєним оком. У тому випадку якщо зараження зерна перебуває на ранній стадії а, отже, проба містить невелику кількість продуктів життєдіяльності мікроорганізмів, устрій-прототип не зможе визначити, що зерно заражене, тому що всі специфічні речовини будуть винесені газом-носієм до одержання відчутного відгуку сенсорів. Таким чином, недоліком даного технічного рішення є високий поріг мінімальної концентрації речовини, при якій речовина впевнено виявляється. Крім цього прототип має вузькі функціональні можливості, тому що при визначенні якості зерна в даному технічному рішенні не враховується його вологість, щільність, температура й інші фізичні властивості. Задачею корисної моделі є зменшення порога мінімальної концентрації специфічних речовин необхідної для їх впевненого виявлення. Поставлена задача в пристрої для визначення якості зерна по пункту 1 формули корисної моделі (див. фіг. 1) вирішується за рахунок того, що в пристрій, що містить джерело 1 газу, керуючий вхід якого підключений до блоку 2 керування, реактор 3, вихід якого пневматично пов'язаний з вихлопним пристроєм 4, блок 5 сенсорів, що містить хімічні сенсори 6, блок 8 генераторів, входи якого підключені до відповідних виходів блоку 5 сенсорів, виходи блоку 8 генераторів з'єднані з відповідними входами блоку 9 вимірювачів частоти, виходи останнього підключені до відповідних входів блоку 2 керування, додатково введений термостат 11, керуючий вхід якого підключений до блоку 2 керування, вихід джерела 1 газу пневматично пов'язаний з входом реактора 3, а реактор 3 поміщений всередину термостата 11. 1 UA 70041 U 5 10 15 20 25 30 35 40 45 50 55 60 Пристрій відрізняється також тим, що в нього додатково введено блок вимірювачів температури, а в блок сенсорів введено температурні сенсори, входи блоку вимірювачів температури підключені, до відповідних виходів блоку сенсорів, а виходи з'єднані з відповідними входами блоку керування. В результаті введених у пристрій змін він здобуває додаткові властивості. В пристрої, що заявляється, доставка до сенсорів речовин, що є присутніми в пробі здійснюється без попереднього їх розчинення в газі-носії. Досліджувана проба знаходиться безпосередньо в реакторі 3. Всередині реактора перебувають і чутливі поверхні хімічних сенсорів 6. Це дає можливість збільшити час взаємодії специфічних речовин з чутливими поверхнями хімічних сенсорів 6, тому що сенсори 6 і досліджувана проба перебувають у замкнутому просторі, і тому відсутній витік специфічних речовин у навколишнє середовище. Пристрій що заявляється містить термостат 11, всередині якого розташований реактор 3 з досліджуваною пробою. За допомогою термостата 11 здійснюється нагрівання проби, що викликає випаровування специфічних речовин з поверхні зерен. Це приводить до збільшення концентрації цих речовин у поверхонь сенсорів 6. Таким чином, в пристрої, що заявляється, створені умови для впевненого виявлення невеликих концентрацій продуктів життєдіяльності мікроорганізмів, якими заражене зерно. А це приводить до рішення задачі корисної моделі - зменшення мінімальної концентрації специфічних речовин, необхідної для їх впевненого виявлення. Для розширення функціональних можливостей пристрою за рахунок врахування в оцінці якості не тільки наявності біологічного зараження, але й фізичних властивостей досліджуваної проби, в нього додатково введений блок 10 (див. фіг. 2) вимірювачів температури, а в блок 5 сенсорів введені температурні сенсори 7, входи блоку 10 вимірювачів температури підключені до відповідних виходів блоку 5 сенсорів, а виходи з'єднані з відповідними входами блоку 2 керування. Пристрій по пункту 2 формули корисної моделі крім каналу формування "хімічного образу" досліджуваної проби містить канал формування "температурного образу". Блок 5 сенсорів пристрою по пункту 2 формули крім хімічних сенсорів 6 містить температурні сенсори 7, які розташовані всередині проби на різній глибині від поверхні. При включенні термостата 11 температура проби в місцях розташування сенсорів змінюється не стрибком, а протягом певного часу. Для проб, які мають різні фізичні властивості сімейства температурно-часових характеристик, знятих в місцях розташування сенсорів, будуть індивідуальними. Порівняння цих сімейств характеристик з еталонними залежностями дозволяє визначити фізичні властивості досліджуваного зерна й зробити висновок про його якість. Таким чином, в пристрої, що заявляється, вирішується задача розширення функціональних можливостей шляхом врахування фізичних властивостей зерна при визначенні його якості. Остаточна оцінка якості зерна визначається на основі обробки даних двох каналів формування хімічного образу й формування температурного образу. Таким чином, в пристрої, що заявляється, повністю вирішується поставлена задача. На фіг. 1 зображена функціональна схема пристрою, що заявляється, по пункту 1 формули корисної моделі, де 1 - джерело газу, 2 - блок керування, 3 - реактор, 4 - вихлопний пристрій, 5 блок сенсорів, 6 - хімічний сенсор, 8 - блок генераторів, 9 - блок вимірювачів частоти, 11 термостат. На фіг. 2 зображена функціональна схема пристрою, що заявляється, по пункту 2 формули корисної моделі, де 1 - джерело газу, 2 - блок керування, 3 - реактор, 4 - вихлопний пристрій, 5 блок сенсорів, 6 - хімічний сенсор, 7 - температурний сенсор, 8 - блок генераторів, 9 - блок вимірювачів частоти, 10 - блок вимірювачів температури, 11 - термостат. На фіг. 3 зображений зовнішній вигляд макета пристрою для визначення якості зерна, розробленого в Інституті фізики напівпровідників НАН України. Приклад Як приклад конкретного виконання пристрою, що заявляється, розглянемо макет пристрою для визначення якості зерна, розроблений авторами в Інституті фізики напівпровідників НАН України. Функціональна схема розглянутого приладу зображена на фіг. 2, а його зовнішній вигляд на фіг. 3. Джерело 1 газу реалізовано з використанням штуцера типу 500000-4-1/8 з системою фіксації тефлонової трубки типу РА12, фільтра тонкого очищення газів модель N108F00 0-1/8-20 і компресора газового типу 50020434 (12 V DC) виробництва Rietschle Thomas. Вихід джерела 1 газу з'єднаний з входом реактора 3, вихід якого пов'язаний з вихлопним пристроєм 4, у якості якого використаний штуцер типу 500000-4-1/8 з системою фіксації тефлонової трубки типу РА12. Керуючий вхід джерела 1 газу з'єднаний з блоком 2 керування. Реактор 3 поміщений всередину термостата 11, керуючий вхід якого підключений до блоку 2 керування. Блок 5 сенсорів містить хімічні сенсори 6, температурні сенсори 7 і рознімне 2 UA 70041 U 5 10 15 20 25 30 35 40 45 з'єднання для приєднання блоку 5 сенсорів до реактора 3. Реактор 3 являє собою металеву камеру, що містить пневматичний вхід, пневматичний вихід і рознімне з'єднання за допомогою якого до реактора приєднується блок 5 сенсорів. Наявність рознімного з'єднання дозволяє використовувати блоки сенсорів з різними характеристиками. Чутливі поверхні хімічних сенсорів 6 перебувають всередині реактора 3. Температурні сенсори 7, за які використовуються датчики температури ПДТ-100, розташовуються всередині трубок-зондів і вводяться в товщину досліджуваної проби на різну глибину від поверхні. Температурні сенсори 7 з'єднані з блоком 10 вимірювачів температури, виходи якого підключені до відповідних входів блоку керування. Як хімічні сенсори 6 використані кварцові резонатори типу РК169 з напиленими чутливими шарами. Хімічні сенсори 6 з'єднані з відповідними входами блоку 8 генераторів, виходи якого підключені до відповідних входів блоку 9 вимірювачів частоти. Блок 8 генераторів реалізований на спеціалізованій мікросхемі 619N3 фірми Nippon Precision Circuits. Блок 9 вимірювачів частоти реалізований з використанням програмувальної логічної інтегральної схеми FM3ACEX фірми Altera сімейства Асех, декодера протоколу USB фірми FTDI F1245BW і мікроконтролера фірми ATMEL ATMEGA128. Виходи блоку 9 вимірювачів частоти з'єднані з блоком 2 керування. Робота пристрою починається з очищення реактора 3 і сенсорів, що перебувають всередині реактора 3. Очищення реактора 3 необхідне для виключення впливу сторонніх речовин, що перебувають в реакторі і на чутливих поверхнях сенсорів 6, на результати виміру. На керуючий вхід джерела 1 газу надходить сигнал з блоку 2 керування, в результаті чого очищувальний газ надходить на вхід реактора 3. Газ проходить всередині реактора 3, зриває з його поверхонь і поверхонь сенсорів сторонні речовини і через вихід реактора 3 надходить на вихлопний пристрій 4. Проходячи всередині реактора 3, газ очищає його внутрішню поверхню і чутливі поверхні занурених у нього сенсорів 6, 7 від адсорбованих речовин. Після закінчення процесу очищення подача газу припиняється, і реактор 3 переходить у стан готовності. В реактор 3 поміщається проба досліджуваного зерна, після чого пристрій переводиться в режим повторного очищення. Повторне очищення необхідне в зв'язку з тим, що разом з пробою в реактор 3 потрапило атмосферне повітря, що містить компоненти, які можуть вплинути на результат виміру. Після закінчення повторного очищення прилад переходить в режим виміру. Реактор 3 поміщений у термостат 11. Хімічні сенсори 6 занурені в реактор 3 і перебувають в його верхній частині поза товщею проби. Температурні сенсори 7 занурені безпосередньо в простір зайнятий пробою на різну глибину. В режимі виміру блок 2 керування подає дозволяючий сигнал на керуючий вхід термостата 11 і починається процес нагрівання проби. Якщо зерно насичене вологою, одержуємо перший вид залежності його температури від часу. Якщо протікає процес саморозігрівання зерна в результаті мікробіологічного зараження, залежність температури від часу буде другого виду. Якщо ж зерно й не вологе й не заражене, ми будемо мати третій вид залежності температури від часу. Таким чином, в процесі виміру формується "температурний образ" досліджуваної проби. Випари від зерна речовин, утворених у результаті метаболізму, аналізуються мультисенсорною системою хімічного аналізу, що формує "хімічний образ" проби. Температурна й хімічна інформація надходить у блок 2 керування, де вона аналізується і зрівнюється з еталонними залежностями. За результатами аналізу приймається рішення про якість досліджуваного зерна. Введені в пристрій зміни дозволили вирішити задачу корисної моделі. Зменшення порога мінімальної концентрації специфічних речовин необхідної для їх впевненого виявлення, досягнуто за рахунок зміни способу доставки речовин до чутливих поверхонь сенсорів і збільшення часу взаємодії речовин з чутливими поверхнями сенсорів. Розширення функціональних можливостей, шляхом обліку фізичних властивостей зерна при визначенні його якості, досягнуто за рахунок введення в пристрій вимірювального каналу формування "температурного образа". Таким чином, технічне рішення, що заявляється, повністю вирішує поставлену задачу. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Пристрій для визначення якості зерна, що містить джерело газу, керуючий вхід якого підключений до блоку керування, реактор, вихід якого пневматично пов'язаний з вихлопним пристроєм, блок сенсорів, що містить хімічні сенсори, блок генераторів, входи якого підключені до відповідних виходів блоку сенсорів, виходи блоку генераторів з'єднані з відповідними входами блоку вимірювачів частоти, виходи останнього підключені до відповідних входів блоку керування, який відрізняється тим, що в пристрій додатково введений термостат, керуючий вхід якого підключений до блоку керування, вихід джерела газу пневматично пов'язаний із входом реактора, а реактор поміщений усередину термостата. 3 UA 70041 U 2. Пристрій за п. 1, який відрізняється тим, що в пристрій додатково введений блок вимірювачів температури, а в блок сенсорів введені температурні сенсори, входи блоку вимірювачів температури підключені до відповідних виходів блоку сенсорів, а виходи з'єднані з відповідними входами блоку керування. 4 UA 70041 U 5 UA 70041 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for determination of grain quality

Автори англійськоюSnopok Borys Anatoliiovych, Shvarts Yuriy Mykhailovych, Kushnerov Ivan Dmytrovych, Boltovets Praskovia Mykolaivna

Назва патенту російськоюУстройство для определения качества зерна

Автори російськоюСнопок Борис Анатольевич, Шварц Юрий Михайлович, Кушнеров Иван Дмитриевич, Болтовец Прасковья Николаевна

МПК / Мітки

МПК: G01N 33/02

Мітки: якості, визначення, зерна, пристрій

Код посилання

<a href="https://ua.patents.su/8-70041-pristrijj-dlya-viznachennya-yakosti-zerna.html" target="_blank" rel="follow" title="База патентів України">Пристрій для визначення якості зерна</a>

Попередній патент: Огороджувальний сорбуючий бон для локалізації плям нафтопродуктів

Наступний патент: Спосіб модифікації поліамідної шовної нитки плівковим покриттям на основі кополімерів хітозану, полівінілового спирту та декстрану

Випадковий патент: Шкаф для розстойки тістових заготовок