Реактор синтезу трихлорсилану

Номер патенту: 71517

Опубліковано: 10.07.2012

Автори: Малий Анатолій Васильович, Реков Юрій Васильович, Багреновський Костянтин Васильович, Бондар Костянтин Миколайович

Формула / Реферат

1. Реактор синтезу трихлорсилану, що містить послідовно з'єднані між собою вузол завантаження, оснащений засобом для підведення реагентів, реакційний вузол і сепараційний вузол, а також систему теплообміну реактора, засіб для відведення реагентів, засіб для відведення продуктів реакції, засіб для підведення допоміжних середовищ і засоби для підведення і відведення теплоносіїв, при цьому засіб для підведення реагентів являє собою штуцер, який містить обичайку з впускним і випускним отворами на її кінцях і засоби з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом, який відрізняється тим, що випускний отвір обичайки виконаний у вигляді вирізу на її бічній поверхні, а торець обичайки, що граничить з випускним отвором, забезпечений заглушкою.

2. Реактор за п. 1, який відрізняється тим, що заглушка обичайки виконана у формі кола, діаметр якого дорівнює діаметру обичайки.

3. Реактор за п. 1, який відрізняється тим, що вихідний отвір обичайки має форму бічної поверхні циліндричного сегмента.

Текст

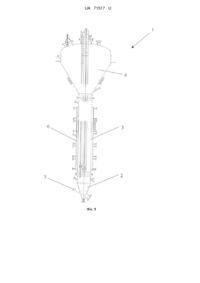

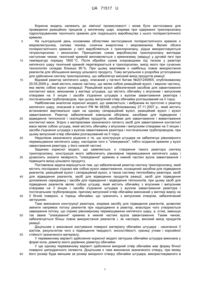

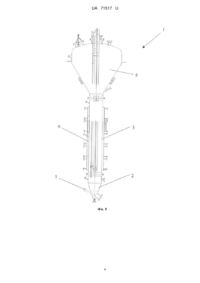

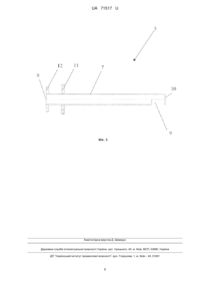

Реферат: Реактор синтезу трихлорсилану містить послідовно з'єднані між собою вузол завантаження, оснащений засобом для підведення реагентів, реакційний вузол і сепараційний вузол, а також систему теплообміну реактора, засіб для відведення реагентів, засіб для відведення продуктів реакції, засіб для підведення допоміжних середовищ і засоби для підведення і відведення теплоносіїв, при цьому засіб для підведення реагентів являє собою штуцер, який містить обичайку з впускним і випускним отворами на її кінцях і засоби з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом. Випускний отвір обичайки виконаний у вигляді вирізу на її бічній поверхні, а торець обичайки, що граничить з випускним отвором, забезпечений заглушкою. UA 71517 U (12) UA 71517 U UA 71517 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до хімічної промисловості і може бути застосована для проведення реакційних процесів у киплячому шарі, зокрема при одержанні трихлорсилану гідрохлоруванням технічного кремнію для подальшого виробництва з нього полікристалічного кремнію. На сьогоднішній день основними областями застосування полікристалічного кремнію є мікроелектроніка, силова техніка, сонячна енергетика і мікромеханіка. Великі обсяги полікристалічного кремнію у світі виробляються з трихлорсилану, рідше використовуються тетрахлорсилан і моносилан. Принципово схема виробництва трихлорсилану виглядає наступним чином: технічний кремній виплавляється з кремнезему (кварцу) у дуговій печі при температурі порядку 1800 °C. Після обробки сухим хлороводнем під тиском у реакторі киплячого шару технічний кремній перетворюється в трихлорсилан, вихід якого при сучасних технологіях складає близько 90 %. При цьому важливим є найбільш повне використання реагентів для збільшення виходу цільового продукту. Тому актуальною є розробка устаткування для здійснення синтезу трихлорсилану, що забезпечує високий вихід продуктів реакції. Відомий реактор киплячого шару, описаний у патенті Китаю №201240855, опублікованому 20.05.2009 р., який містить нижню частину, що являє собою реакційний вузол, і верхню частину, яка являє собою вузол сепарації. Реакційний вузол забезпечений засобом для завантаження контактної маси, виконаним у вигляді штуцера, що містить обичайку з впускним і випускним отворами на її кінцях і засоби з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом, при цьому випускний отвір обичайки розташований на її торці. Найближчим аналогом корисної моделі, що заявляється, і вибраним як прототип є реактор киплячого шару, описаний в патенті РФ № 68358, опублікованому 27.11.2007 р., який містить встановлені вертикально один на одному сепараційний вузол, реакційний вузол і вузол завантаження. Реактор забезпечений зовнішнім обігрівом, засобами для підведення і відведення теплоносія і газоподібних продуктів, засобами для завантаження і вивантаження контактної маси. Згідно з матеріалами зазначеного патенту засіб для завантаження контактної маси являє собою штуцер, який містить обичайку з впускним і випускним отворами на її кінцях і засоби з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом, при цьому випускний отвір обичайки розташований на її торці. Недоліком зазначеного рішення є те, що конструкція штуцера не забезпечує рівномірного перемішування киплячого шару, наслідком чого є "злежування", тобто осідання кремнію у вузлі завантаження реактора, у його нижній частині. Задачею корисної моделі, що заявляється, є створення такого реактора синтезу трихлорсилану, конструкція якого забезпечить рівномірне перемішування киплячого шару і дозволить знизити імовірність "злежування" кремнію в нижній частині вузла завантаження і підвищити вихід цільового продукту. Поставлена задача вирішується тим, що забезпечений реактор синтезу трихлорсилану, який містить послідовно з'єднані між собою вузол завантаження, оснащений засобом для підведення реагентів, реакційний вузол і сепараційний вузол, а також систему теплообміну реактора, засіб для відведення реагентів, засіб для відведення продуктів реакції, засіб для підведення допоміжних середовищ і засоби для підведення і відведення теплоносіїв, при цьому засіб для підведення реагентів являє собою штуцер, який містить обичайку з впускним і випускним отворами на її кінцях і засоби з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом, причому випускний отвір обичайки виконаний у вигляді вирізу на її бічній поверхні, а торець обичайки, що граничить з випускним отвором, забезпечений заглушкою. Таке виконання конструкції реактора, зокрема засобу для підведення реагентів, дозволяє змінити напрямок потоку реагентів при надходженні в реактор, внаслідок чого утворюється завихрення потоку, що сприяє рівномірному перемішуванню киплячого шару, а, отже, зменшує так зване "злежування" кремнію в нижній частині вузла завантаження. Таким чином, забезпечується більш повне використання реагентів і, як наслідок, високий вихід продуктів реакції. Доцільним є виконання азотування поверхні матеріалу обичайки штуцера - насичення її азотом, результатом чого є підвищення твердості, зносостійкості, границі утоми і корозійної стійкості зазначеного матеріалу. У переважному варіанті здійснення корисної моделі заглушка обичайки штуцера виконана у формі кола, діаметр якого дорівнює діаметру обичайки. У ще одному переважному варіанті здійснення вихідний отвір обичайки має форму бічної поверхні циліндричного сегмента. Доцільним є таке виконання зазначеного отвору, при якому його розмір буде меншим за розмір вихідного отвору обичайки штуцера, використовуваного в 1 UA 71517 U 5 10 15 20 25 30 35 40 45 50 55 реакторі киплячого шару, який вибраний як прототип, за рахунок чого інтенсивність потоку реагентів збільшиться. Засоби з'єднання штуцера можуть являти собою, наприклад, два фланці, за допомогою одного з яких штуцер з'єднаний з постачальним трубопроводом, а за допомогою другого - з вузлом завантаження реактора. Переважно система теплообміну являє собою електронагрівач, встановлений у нижній частині вузла завантаження реактора, а також охолоджувальні елементи у вигляді сорочок, якими забезпечений реакційний вузол реактора. Електронагрівач служить для первісного нагрівання реактора, сорочки - для відведення тепла, яке утворилося в результаті реакцій. Сорочки викопані з можливістю повного зливу з них води, що у випадку втрати температури реактора дозволяє уникнути неконтрольованого його охолодження. Охолодження відбувається за рахунок випаровування води, при цьому пара, що утворилася, з температурою приблизно 165 °C направляється на опалення приміщень або інші технологічні потреби. Корисна модель, що заявляється, пояснюється за допомогою графічних матеріалів, наведених нижче. На Фіг. 1 зображений загальний вигляд реактора синтезу трихлорсилану. На Фіг. 2 зображений вигляд збоку в розрізі штуцера реактора киплячого шару, вибраного як прототип. На Фіг. 3 зображений вигляд збоку в розрізі штуцера реактора синтезу трихлорсилану, що заявляється. Реактор 1 синтезу трихлорсилану представлений на Фіг. 1. Реактор 1 включає вузол завантаження 2 у цілому конічної форми, реакційний вузол 3 циліндричної форми і сепараційний вузол 4 у вигляді розширення реакційного вузла 3. Вузол завантаження 2 забезпечений штуцером 5, через який реагенти підводяться всередину реактора 1. Реакційний вузол 3 зовні забезпечений охолоджувальними сорочками 6 для відведення тепла, що виділилося в результаті реакцій. Реактор 1 забезпечений засобами для підведення і/або відведення допоміжних середовищ, теплоносіїв і продуктів реакції (на Фіг. не позначені). Штуцер 5 реактора киплячого шару, вибраного як прототип, представлений на Фіг. 2. Штуцер 5 включає обичайку 7 із впускним 8 і випускним 9 отворами, розташованими на її кінцях. При цьому зазначені отвори виконані на торцях обичайки 7. Обичайка 7 забезпечена засобами з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом (на Фіг. не позначені). Штуцер 5 реактора 1 синтезу трихлорсилану, що заявляється, представлений на Фіг. 3 і включає обичайку 7 із впускним 8 і випускним 9 отворами, при цьому випускний отвір 9 виконаний на кінці обичайки 7 на її бічній поверхні. Торець обичайки 7, що граничить з випускним отвором 9, забезпечений заглушкою 10. Обичайка забезпечена фланцями 11 і 12, за допомогою одного з яких штуцер з'єднаний з вузлом завантаження 2 реактора 1, а за допомогою другого - з постачальним трубопроводом відповідно. Робота корисної моделі, яка заявляється, здійснюється наступним чином. Спочатку реактор 1 синтезу трихлорсилану розігрівають за допомогою продувки підігрітим азотом і за допомогою електронагрівача, встановленого у вузлі завантаження 2 реактора 1, для досягнення оптимального складу продуктів реакції. Після досягнення оптимальної температури (320 °C) реагенти у вигляді технічного кремнію в потоці хлороводню подають у вузол завантаження 2 реактора 1 синтезу трихлорсилану через штуцер 5. При цьому потік надходить на торець обичайки 7 штуцера 5, забезпеченої заглушкою 10, яка змінює напрямок руху потоку, тим самим перешкоджаючи "злежуванню" кремнію. У реакторі 1 хлороводень і технічний кремній у вигляді кремнієвого порошку утворюють киплячий (псевдозріджений) шар, при цьому процес гідрохлорування є екзотермічним, і його перебіг супроводжується утворенням трихлорсилану і побічних продуктів реакції у вигляді дихлорсилану і тетрахлорсилану. Тепло, що утворюється в результаті зазначених екзотермічних реакцій, відводять за допомогою сорочок 6, якими забезпечений реакційний вузол 3 реактора 1. У ході ведення технологічного процесу реактор 1 синтезу трихлорсилану підживлюють дрібнодисперсним технічним кремнієм через зазначений штуцер 5. Газоподібні продукти реакції попадають у сепараційний вузол 4 реактора 1, де внаслідок зниження швидкості потоку і збільшення тиску відбувається відділення віднесених пилоподібних часток. Газоподібні продукти реакції, що утворилися, відводять з реактора 1 синтезу трихлорсилану за допомогою засобу для відведення продуктів реакції, що знаходиться у верхній частині реактора 1, зверху сепараційного вузла 4. Таким чином, корисна модель, що заявляється, являє собою реактор синтезу трихлорсилану, конструкція якого забезпечує рівномірне перемішування киплячого шару і 2 UA 71517 U дозволяє знизити імовірність "злежування" кремнію в нижній частині вузла завантаження, що збільшує вихід цільового продукту. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Реактор синтезу трихлорсилану, що містить послідовно з'єднані між собою вузол завантаження, оснащений засобом для підведення реагентів, реакційний вузол і сепараційний вузол, а також систему теплообміну реактора, засіб для відведення реагентів, засіб для відведення продуктів реакції, засіб для підведення допоміжних середовищ і засоби для підведення і відведення теплоносіїв, при цьому засіб для підведення реагентів являє собою штуцер, який містить обичайку з впускним і випускним отворами на її кінцях і засоби з'єднання штуцера з вузлом завантаження реактора і постачальним трубопроводом, який відрізняється тим, що випускний отвір обичайки виконаний у вигляді вирізу на її бічній поверхні, а торець обичайки, що граничить з випускним отвором, забезпечений заглушкою. 2. Реактор за п. 1, який відрізняється тим, що заглушка обичайки виконана у формі кола, діаметр якого дорівнює діаметру обичайки. 3. Реактор за п. 1, який відрізняється тим, що вихідний отвір обичайки має форму бічної поверхні циліндричного сегмента. 3 UA 71517 U 4 UA 71517 U 5 UA 71517 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor of trichlorosilane synthesis

Автори англійськоюMalyi Anatolii Vasyliovych, Bondar Kostiantyn Mykolaiovych, Bahrenovskyi Kostiantyn Vasyliovych, Rekov Yurii Vasyliovych

Назва патенту російськоюРеактор синтеза трихлорсилана

Автори російськоюМалый Анатолий Васильевич, Бондарь Константин Николаевич, Багреновский Константин Васильевич, Реков Юрий Васильевич

МПК / Мітки

МПК: C01B 33/107

Мітки: синтезу, реактор, трихлорсилану

Код посилання

<a href="https://ua.patents.su/8-71517-reaktor-sintezu-trikhlorsilanu.html" target="_blank" rel="follow" title="База патентів України">Реактор синтезу трихлорсилану</a>