Ультразвуковий спосіб визначення поверхневої щільності матеріалів

Номер патенту: 73763

Опубліковано: 10.10.2012

Автори: Здоренко Валерій Георгійович, Барилко Сергій Віталійович, Скрипник Юрій Олексійович, Єфименко Владислав Борисович

Формула / Реферат

1. Ультразвуковий спосіб визначення поверхневої щільності матеріалів, який полягає у тому, що зондують матеріал випромінюванням, яке розповсюджуються в двох напрямках, перетворюють прийняте випромінювання в електричні напруги та визначають поверхневу щільність матеріалу, який відрізняється тим, що як випромінювання вибирають ультразвукові коливання, зондування здійснюють перпендикулярно до поверхні матеріалу, один із напрямків розповсюдження вибирають для проходження ультразвукових коливань крізь контрольований матеріал, а другий напрямок відповідає ультразвуковим коливанням, які відбиваються від поверхні матеріалу, причому амплітудні значення прийнятих ультразвукових коливань пропорційні амплітудним значенням отриманих електричних напруг, а поверхневу щільність матеріалів визначають за формулою:

,

,

де ![]() - співвідношення амплітуд ультразвукових коливань, які пройшли матеріал, що контролюється, та ультразвукових коливань, які випромінюються (модуль коефіцієнта проходження);

- співвідношення амплітуд ультразвукових коливань, які пройшли матеріал, що контролюється, та ультразвукових коливань, які випромінюються (модуль коефіцієнта проходження);

![]() ,

, ![]() - модулі коефіцієнтів відбиття ультразвукових коливань від еталонного та контрольованого матеріалів;

- модулі коефіцієнтів відбиття ультразвукових коливань від еталонного та контрольованого матеріалів;

![]() ,

, ![]() - коефіцієнти еталонного та контрольованого матеріалів, що характеризують залежність надходження відбитого ультразвукового сигналу до приймача від показників структури матеріалів та положення самого приймача;

- коефіцієнти еталонного та контрольованого матеріалів, що характеризують залежність надходження відбитого ультразвукового сигналу до приймача від показників структури матеріалів та положення самого приймача;

![]() - коефіцієнт еталонного матеріалу, який враховує відстані та об'єм повітря між структурними елементами еталонного матеріалу та їх деформацію в його структурі;

- коефіцієнт еталонного матеріалу, який враховує відстані та об'єм повітря між структурними елементами еталонного матеріалу та їх деформацію в його структурі;

![]() - частота ультразвукових коливань;

- частота ультразвукових коливань;

![]() ,

, ![]() - щільність повітря (навколишнього середовища) та швидкість розповсюдження у ньому ультразвукової хвилі;

- щільність повітря (навколишнього середовища) та швидкість розповсюдження у ньому ультразвукової хвилі;

![]() - кут між вектором ультразвукових хвиль (ультразвукові хвилі, які відбиваються від зовнішньої межі структурних елементів матеріалу, але проходять крізь нього) та самим матеріалом.

- кут між вектором ультразвукових хвиль (ультразвукові хвилі, які відбиваються від зовнішньої межі структурних елементів матеріалу, але проходять крізь нього) та самим матеріалом.

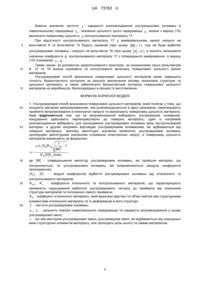

Текст

Реферат: Ультразвуковий спосіб визначення поверхневої щільності матеріалів полягає у тому, що зондують матеріал випромінюванням, яке розповсюджуються в двох напрямках, перетворюють прийняте випромінювання в електричні напруги та визначають поверхневу щільність матеріалу. Як випромінювання вибирають ультразвукові коливання, зондування здійснюють перпендикулярно до поверхні матеріалу, один із напрямків розповсюдження вибирають для проходження ультразвукових коливань крізь контрольований матеріал, а другий напрямок відповідає ультразвуковим коливанням, які відбиваються від поверхні матеріалу, причому амплітудні значення прийнятих ультразвукових коливань пропорційні амплітудним значенням отриманих електричних напруг. UA 73763 U (54) УЛЬТРАЗВУКОВИЙ СПОСІБ ВИЗНАЧЕННЯ ПОВЕРХНЕВОЇ ЩІЛЬНОСТІ МАТЕРІАЛІВ UA 73763 U UA 73763 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до трикотажного та текстильного виробництва, а також до виробництва будь-яких матеріалів, де контролюється поверхнева щільність. Корисна модель може бути використана для підвищення точності безконтактного контролю поверхневої щільності матеріалів, яка багато у чому визначає жорсткість, формостійкість, гігроскопічність, ергономічність, теплозахисні властивості матеріалів та можливість проходження крізь них газів, рідин, сипучих речовин. Крім того, поверхнева щільність матеріалів одягу впливає на зручність носіння та його естетичний вигляд. Ультразвукові способи контролю широко використовуються на виробництві. Відомий спосіб визначення поверхневої щільності матеріалів, який полягає у тому, що плоска звукова хвиля з фіксованою амплітудою падає на зразок матеріалу з певною товщиною, а за ослабленням амплітуди хвилі, яка пройшла матеріал, визначається поверхнева щільність [Испытание материалов: Справочник / Под ред. X. Блюменауэра. - М.: Металургия, 1979. - С. 292-294]. Однак цей спосіб визначення поверхневої щільності матеріалів не враховує зміну ослаблення амплітуди від збільшення або зменшення відстаней між структурними елементами матеріалів, що може суттєво впливати на результат контролю. Відомий спосіб визначення поверхневої щільності матеріалів, який полягає у тому, що плоска звукова хвиля з фіксованою амплітудою падає на зразок матеріалу, а за ослабленням амплітуди хвилі, яка відбилася від нього, визначається поверхнева щільність [Л. М. Бреховских, О. А. Годин. Акустика слоистых сред - М.: Наука. Главная редакция физико-математической литературы, 1989. - С. 34-37]. Однак цей спосіб визначення поверхневої щільності матеріалів не враховує зміну ослаблення амплітуди від розсіювання частини ультразвукового сигналу, яке викликане різними показниками структури матеріалів, а також не враховує зміну ослаблення амплітуди від незначної зміни поверхневої щільності матеріалу, що може вплинути на результат контролю. Відомий також спосіб визначення поверхневої щільності матеріалів (а. с. СРСР № 787950, МПК: G01N9/24, G01N33/36, 1980 p.), який полягає у тому, що зондують матеріал випромінюванням, яке розповсюджується в двох напрямках, перетворюють прийняте випромінювання в електричні напруги та визначають поверхневу щільність матеріалу. Однак цей спосіб визначення поверхневої щільності матеріалів не враховує в результатах контролю співвідношення зміни ослаблення випромінювання від збільшення або зменшення відстаней між структурними елементами матеріалів із ослабленням, яке викликане зміною геометричних розмірів структурних елементів, що може суттєво впливати на результат контролю. В основу корисної моделі поставлена задача створення такого ультразвукового способу визначення поверхневої щільності матеріалів, в якому зміною умов виконання операцій, досягалась би можливість виключення впливу показників структури та щільності різних контрольованих матеріалів, що в свою чергу підвищить точність безконтактного контролю поверхневої щільності. Поставлена задача вирішується тим, що в ультразвуковому способі визначення поверхневої щільності матеріалів, який полягає у тому, що зондують матеріал випромінюванням, яке розповсюджуються в двох напрямках, перетворюють прийняте випромінювання в електричні напруги та визначають поверхневу щільність матеріалу, згідно з корисною моделлю, як випромінювання вибирають ультразвукові коливання, зондування здійснюють перпендикулярно до поверхні матеріалу, один із напрямків розповсюдження вибирають для проходження ультразвукових коливань крізь контрольований матеріал, а другий напрямок відповідає ультразвуковим коливанням, які відбиваються від поверхні матеріалу, причому амплітудні значення прийнятих ультразвукових коливань пропорційні амплітудним значенням отриманих електричних напруг, а поверхневу щільність матеріалів визначають за формулою: 1c1 V0 K 0 50 55 1 W 2 K 0 V K ƒcos 1 , де W - співвідношення амплітуд ультразвукових коливань, які пройшли матеріал, що контролюється, та ультразвукових коливань, які випромінюються (модуль коефіцієнта проходження); V0 , V - модулі коефіцієнтів відбиття ультразвукових коливань від еталонного та контрольованого матеріалів; K 0 , K - коефіцієнти еталонного та контрольованого матеріалів, що характеризують залежність надходження відбитого ультразвукового сигналу до приймача від показників структури матеріалів та положення самого приймача; 1 UA 73763 U 5 10 15 20 25 30 35 40 K 0 - коефіцієнт еталонного матеріалу, який враховує відстані та об'єм повітря між структурними елементами еталонного матеріалу та їх деформацію в його структурі; ƒ - частота ультразвукових коливань; 1 , c 1 - щільність повітря (навколишнього середовища) та швидкість розповсюдження у ньому ультразвукової хвилі; - кут між вектором ультразвукових хвиль (ультразвукові хвилі, які відбиваються від зовнішньої межі структурних елементів матеріалу, але проходять крізь нього) та самим матеріалом. На рисунку представлений варіант структурної схеми пристрою, який реалізує запропонований спосіб. Пристрій містить генератор електричних коливань стабільної частоти 1, генератор прямокутних імпульсів 2, виходи яких з'єднані з входами формувача зондуючих імпульсів 3, який з'єднаний через підсилювач потужності 4 з електродом випромінюючого перетворювача 5, вихід підсилювача потужності 4 також з'єднаний з входом атенюатора 6, вихід якого з'єднаний з входом пікового детектора 7, який підключений до вольтметра 8, вихід приймаючого перетворювача 9 з'єднаний з підсилювачем потужності 10, послідовно з'єднаного з входом пікового детектора 11, вихід якого з'єднаний з вольтметром 12, вихід точкового приймаючого перетворювача 13 підключений до підсилювача потужності 14, послідовно з'єднаного з входом пікового детектора 15, вихід якого підключений до вольтметра 16, контрольований матеріал 17. Запропонований спосіб полягає в наступному. Електричні коливання з виходу генератора 1 перетворюються за допомогою генератора прямокутних імпульсів 2 та формувача 3 у зондуючі імпульси, які підсилюються підсилювачем 4 за потужністю і надходять на електрод випромінюючого перетворювача 5. Контрольований матеріал 17 вводять між випромінюючим перетворювачем 5 та приймаючим перетворювачем 9 вимірювального ультразвукового каналу. Ультразвукові коливання, що випромінюються випромінюючим перетворювачем 5, потрапляють до приймаючого перетворювача 9, після проходження ними контрольованого матеріалу 17. Коли згасання в матеріалі незначне (менше 2%) і ним можна знехтувати, амплітуда А1 ультразвукових коливань, які пройшли повітряні проміжки та контрольований матеріал 17, може бути представлена у вигляді: 2A 0 , (1) A1 2 2 2 2 c 2 cos ƒd oy cos 2 2 1c 1 sin ƒd oy cos 1c 1 2c 2 2c 2 2c 2 де 2 , c 2 - щільність контрольованого матеріалу 17 та швидкість розповсюдження у ньому ультразвукової хвилі; doy - товщина контрольованого матеріалу 17 (для матеріалу одягу або тканини - це сума діаметрів нитки основи та нитки утоку); A 0 - амплітуда падаючих ультразвукових коливань. Електричні коливання, які утворилися за допомогою приймаючого перетворювача 9, після підсилення їх підсилювачем 10, потрапляють до пікового детектора 11, де перетворюються у постійну напругу, яка фіксується та потрапляє до вольтметра 12, за допомогою якого знімаються показання значень постійної напруги, амплітуда якої пропорційна модулю коефіцієнта проходження W ультразвукових коливань крізь контрольований матеріал 17. Модуль коефіцієнта проходження 45 W ультразвукових коливань або відношення амплітуд ультразвукових коливань, що приймаються та випромінюються визначають як: 1 . (2) W 2 2 2 2 cos ƒd oy cos 2c 2 1c 1 sin ƒd oy cos 2 c 1 1 2 2c 2 2c 2 2c 2 Знаючи, що у більшості матеріалів між їх структурними елементами (для матеріалів одягу або тканин - це нитки основи та нитки утоку) є щілини (при цьому cos 0 ), тоді для контрольованих матеріалів нерівність 2 ƒd oy cos 2c 2 буде мати місце, звідси випливає нерівність 2 ƒd oy cos / 2c 2 1 , тоді вираз (2) можна представити ще у наступному вигляді: 2 UA 73763 U 1 W . (3) 2 2 ƒd oy cos c c 2 2 1 1 1 2 c 2c 2 1 1 2 2c 2 Із залежності (3) можна виразити товщину doy контрольованого матеріалу 17: 1 2 ƒ 2c 2 c doy 1 1 1 cos . (4) 2 2c 2 c W 2 1 1 2 2c 2 Для контрольованого матеріалу 17 у загальному вигляді поверхневу щільність можна визначити як: 1 5 2 10 3 n 2 K 1 doy 2 , (5) V 8 S де S - площа контрольованого матеріалу 17; n - загальна кількість структурних елементів у контрольованому матеріалі 17 площею S (для матеріалу одягу або тканини - це загальна кількість ниток основи та утоку разом узятих у тканині площею S); K V - коефіцієнт об'єму повітря між структурними елементами контрольованого матеріалу 17. Величина n виражається формулою: 4 S , (6) doy K o K y де K o , K y - коефіцієнти, які враховують відстані між структурними елементами та їх n 15 деформацію в структурі контрольованого матеріалу 17. Після підстановки залежностей (4), (6) у (5) отримаємо: S 2K K K o y V 20 1 1 2 2 W 2 (7) . 2 ƒ c S c 2 2 1 1 cos 2c 2 21c1 22c 2 Після деяких перетворень з виразу (7) можна представити модуль коефіцієнта проходження W ультразвукового сигналу через контрольований матеріал 17 у наступному вигляді: 1 W ,(8) 2 Kƒ cos 2c 2 1c 1 1 c c c 2 2 2 2 1 1 де K - коефіцієнт контрольованого матеріалу 17, який враховує відстані та об'єм повітря між структурними елементами контрольованого матеріалу 17 та їх деформацію в його структурі K K K 25 W 30 2 Ky . Зважаючи на те, що 1c1 2c 2 , то у такому випадку нерівність (1с1)/(2с2)1 справджується для повітря (навколишнього середовища) та контрольованого матеріалу 17, тоді модуль коефіцієнта проходження W ультразвукового сигналу можна показати як: V o 1 . (9) 2 Kƒ cos 1 c 1 1 Зондуючі імпульси, після підсилення їх підсилювачем 4, також подаються на вхід атенюатора 6, за допомогою якого послаблюються та подаються на вхід пікового детектора 7, де перетворюються в постійну напругу, яка фіксується та подається на вольтметр 8, за допомогою якого знімаються показання значень постійної напруги, амплітуда якої пропорційна амплітуді A 0 ультразвукових коливань, що випромінюються перетворювачем 5. 3 UA 73763 U 5 10 Ультразвукові коливання, які відбиваються від контрольованого матеріалу 17 та потрапляють на точковий приймаючий перетворювач 13, де перетворюються в електричні коливання, з виходу точкового приймаючого перетворювача 13 підсилюються підсилювачем 14 за потужністю та потрапляють до пікового детектора 15, де перетворюються у постійну напругу, яка фіксується та потрапляє до вольтметра 16. Амплітуда цієї напруги пропорційна добутку модуля коефіцієнта відбиття V ультразвукових коливань та коефіцієнту K , який характеризує залежність надходження відбитих ультразвукових коливань до точкового приймаючого перетворювача 13 від показників структури контрольованого матеріалу 17 та його положення. Коефіцієнт відбиття V ультразвукового сигналу від контрольованого матеріалу 17, нехтуючи згасанням у ньому та знаючи, що величини 2 ƒd oy cos / 2c 2 1 та (1с1)/(2с2)1 можна представити у вигляді: V 1 W , (10) а його модуль V можна представити тоді так: 2 ƒd oy cos 2 c 2 4c 2 1c 1 V 15 . (11) 2 ƒd cos c oy 2 2 1 4c 2 1c 1 Підставивши залежності (4), (9) у (11) та спростивши, отримаємо модуль коефіцієнта відбиття V ультразвукових коливань у наступному вигляді: 2 1 V . (12) 2 1c1 1 Kƒ cos Із формул (9) та (12) виразимо поверхневу щільність контрольованого матеріалу 17 в залежності від параметрів, які вимірюються з більшою точністю: 1 20 25 30 35 1 1c 1 1 1 1c 1 1 K ƒcos . (13) 2 K ƒ cos V З виразу (13) видно, що поверхнева щільність не залежить від щільності контрольованого матеріалу 17. Виключити вплив зміни показників структури різних матеріалів можна забезпечивши контроль зміни величини коефіцієнту K, який в основному змінюється із зменшенням або збільшенням відстаней між структурними елементами контрольованого матеріалу 17. Цю зміну можна фіксувати за зміною ультразвукового сигналу, який відбивається від контрольованого матеріалу 17 та потрапляє у точковий приймаючий перетворювач 13, відносно ультразвукового сигналу, який відбився від еталонного матеріалу та потрапив у точковий приймаючий перетворювач 13 раніше. Визначити зміну значення коефіцієнта K контрольованого матеріалу 17 візуально можна за зміною величини постійної напруги, яка відображається на індикаторі вольтметра 16, відносно постійної напруги, яка була показана вольтметром 16 при контролі еталонного матеріалу. Тому знаючи значення величин V0 , K 0 , K 0 еталонного матеріалу коефіцієнт K контрольованого матеріалу 17 можна подати ще у W 2 наступному вигляді: V K K K 0 (14). V0 K 0 З урахуванням зміни коефіцієнта K контрольованого матеріалу 17, згідно з рівністю (14), залежність (13) можна переписати у наступному вигляді: 1 W2 1 1c 1 K ƒ cos 1c 1 V0 K 0 1 W 2 K 0 V K ƒ cos 1 (15) 4 UA 73763 U 5 10 15 Знаючи значення частоти ƒ , швидкості розповсюдження ультразвукових коливань в навколишньому середовищі c 1 , значення щільності цього середовища 1 можна з виразу (15) визначати поверхневу щільність контрольованого матеріалу 17. При відсутності контрольованого матеріалу 17 у вимірювальному каналі напруги на вольтметрі 8 та вольтметрі 12 будуть однакові (при цьому W 1 ), тоді не буде відбитих ультразвукових коливань і напруги на вольтметрі 16 (при цьому V 0 ), а значить залишаючи значення коефіцієнта K контрольованого матеріалу 17 з попереднього вимірювання, із виразу (15) отримаємо 0 . Таким чином, за допомогою запропонованого пристрою, за показаннями трьох вольтметрів 8, 12 та 16 можна оцінювати та контролювати величину поверхневої щільності різних матеріалів. Ультразвуковий спосіб визначення поверхневої щільності матеріалів може підвищити точність безконтактного контролю за рахунок виключення впливу показників структури та щільності матеріалу, а також забезпечити безконтактний контроль поверхневої щільності матеріалів на виробництві, безпосередньо в процесі їх виготовлення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 1. Ультразвуковий спосіб визначення поверхневої щільності матеріалів, який полягає у тому, що зондують матеріал випромінюванням, яке розповсюджуються в двох напрямках, перетворюють прийняте випромінювання в електричні напруги та визначають поверхневу щільність матеріалу, який відрізняється тим, що як випромінювання вибирають ультразвукові коливання, зондування здійснюють перпендикулярно до поверхні матеріалу, один із напрямків розповсюдження вибирають для проходження ультразвукових коливань крізь контрольований матеріал, а другий напрямок відповідає ультразвуковим коливанням, які відбиваються від поверхні матеріалу, причому амплітудні значення прийнятих ультразвукових коливань пропорційні амплітудним значенням отриманих електричних напруг, а поверхневу щільність матеріалів визначають за формулою: 1c1 V0 K 0 30 де 1 W 2 K 0 V K ƒcos W 1 , - співвідношення амплітуд ультразвукових коливань, які пройшли матеріал, що контролюється, та ультразвукових коливань, які випромінюються (модуль коефіцієнта проходження); V0 , V - модулі коефіцієнтів відбиття ультразвукових коливань від еталонного та 35 контрольованого матеріалів; K 0 , K - коефіцієнти еталонного та контрольованого матеріалів, що характеризують 40 залежність надходження відбитого ультразвукового сигналу до приймача від показників структури матеріалів та положення самого приймача; K 0 - коефіцієнт еталонного матеріалу, який враховує відстані та об'єм повітря між структурними елементами еталонного матеріалу та їх деформацію в його структурі; ƒ - частота ультразвукових коливань; 1 , c 1 - щільність повітря (навколишнього середовища) та швидкість розповсюдження у ньому ультразвукової хвилі; - кут між вектором ультразвукових хвиль (ультразвукові хвилі, які відбиваються від зовнішньої межі структурних елементів матеріалу, але проходять крізь нього) та самим матеріалом. 5 UA 73763 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюUltrasound method for determination of materials surface density

Автори англійськоюSkrypnyk Yurii Oleksiiovych, Zdorenko Valerii Heorhiiovych, Barylko Serhii Vitaliiovych, Yefimenko Vladyslav Borysovych

Назва патенту російськоюУльтразвуковой способ определения поверхностной плотности материалов

Автори російськоюСкрипник Юрий Алексеевич, Здоренко Валерий Георгиевич, Барилко Сергей Витальевич, Ефименко Владислав Борисович

МПК / Мітки

МПК: G01N 29/00, G01N 33/36

Мітки: поверхневої, визначення, ультразвуковий, спосіб, матеріалів, щільності

Код посилання

<a href="https://ua.patents.su/8-73763-ultrazvukovijj-sposib-viznachennya-poverkhnevo-shhilnosti-materialiv.html" target="_blank" rel="follow" title="База патентів України">Ультразвуковий спосіб визначення поверхневої щільності матеріалів</a>

Попередній патент: Пристрій для зупинки кровотечі з мигдаликових ніш при тонзилектомії

Наступний патент: Механізм голки швейно-обметувальної машини

Випадковий патент: Пристрій централізованого змащування для трикотажних машин