Установка для переробки попелошлакових відходів від спалювання вугілля

Номер патенту: 77956

Опубліковано: 11.03.2013

Автори: Соколовський Іван Івановіч, Стукан Павло Павлович, Лук'янов Євген Калістратович, Кожин Ігор Аркадійович, Бистров Микола Іванович, Єгоров Євген Георгієвич

Формула / Реферат

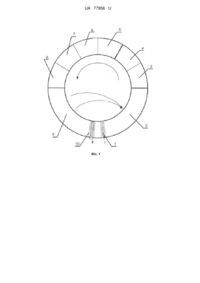

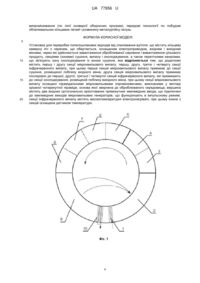

Установка для переробки попелошлакових відходів від спалювання вугілля, що містить кільцеву камерну піч з черенем, що обертається, оснащеним електроприводом, вхідним і вихідним вікнами, через які здійснюється завантаження оброблюваної сировини і вивантаження цільового продукту, секціями (зонами) сушіння, випалу і охолоджування, а також перетічними каналами, що зв'язують зону охолоджування із зоною сушіння, яка відрізняється тим, що додатково містить першу і другу секції мікрохвильового випалу, першу, другу, третю і четверту секції інфрачервоного випалу, при цьому перша секція мікрохвильового випалу примикає до секції сушіння, розміщеної поблизу вхідного вікна, друга секція мікрохвильового випалу примикає послідовно до першої, другої, третьої і четвертої секцій інфрачервоного випалу, які примикають до секції охолоджування, розміщеній поблизу вихідного вікна, при цьому секції мікрохвильового випалу оснащені пірамідальними мікрохвильовими опромінювачами, виконаними у вигляді зрізаної чотирикутної піраміди, основа якої звернена до оброблюваного середовища, вершина містить два вхідних ортогонально орієнтованих прямокутних хвилевідних вводи, що підключені до хвилевідних виходів мікрохвильових генераторів, що функціонують в імпульсному режимі, секції інфрачервоного випалу містять високотемпературні електронагрівачі, при цьому кожна з секцій оснащена датчиком температури.

Текст

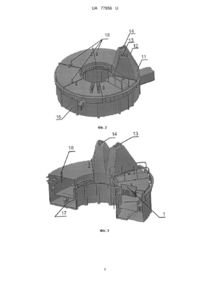

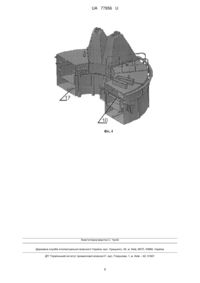

Реферат: Установка для переробки попелошлакових відходів від спалювання вугілля містить кільцеву камерну піч з черенем, що обертається, оснащеним електроприводом, вхідним і вихідним вікнами, через які здійснюється завантаження оброблюваної сировини і вивантаження цільового продукту, секціями (зонами) сушіння, випалу і охолоджування, а також перетічними каналами, що зв'язують зону охолоджування із зоною сушіння. Додатково установка містить першу і другу секції мікрохвильового випалу, першу, другу, третю і четверту секції інфрачервоного випалу. При цьому секції мікрохвильового випалу оснащені пірамідальними мікрохвильовими опромінювачами, виконаними у вигляді зрізаної чотирикутної піраміди, основа якої звернена до оброблюваного середовища, вершина містить два вхідних ортогонально орієнтованих прямокутних хвилевідних вводи, що підключені до хвилевідних виходів мікрохвильових генераторів, що функціонують в імпульсному режимі. Секції інфрачервоного випалу містять високотемпературні електронагрівачі, при цьому кожна з секцій оснащена датчиком температури. UA 77956 U (12) UA 77956 U UA 77956 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії, а саме до технічних засобів добування заліза з технологічної сировини. Вугілля - один з якнайдавніших видів палива, аж до середини 20-го століття був основним джерелом енергії. І зараз, не дивлячись на активне використання нафти, газу, урану, частка вугілля в світовому виробництві електроенергії складає близько 40 відсотків. Проте в процесі спалювання вугілля утворюється не тільки енергія, але і зола і шлак, які вважаються неминучими відходами вугільних теплоелектростанцій, зберігання яких вимагає величезних площ і створює екологічні проблеми. Фізико-хімічний аналіз попелошлакових відходів від спалювання вугілля практично всіх вугільних родовищ показав, що вони містять цілий набір металів і, перш за все, залізо, які можуть бути здобуті, і відповідні технології переробки - механохімічні, гідрохімічні (реагентні) вже створені (наприклад, по патентах РФ № 2133983, опубл. 1998 p. № 2088532, опубл. 1997 p. № 22206626, опубл. 2003 p. № 2350666, опубл. 2008 р., і ін.). Основним недоліком вказаних технологій є те, що при високих енергетичних витратах ступінь здобуття цінних компонентів все ж таки низький, при цьому утилізація відпрацьованих хімічних реагентів (переважно кислот) складає окрему проблему. Значними можливостями по переробці технологічних відходів мають металургійні установки типу конвеєрних обпалювальних печей. Відомі обпалювальні конвеєрні машини, що включають ступеневі секції сушки, підігріву, випалу і охолоджування з опалювальними і газовідхідними горнами, з патрубками і з'єднувальними трактами (Коротич В.И. Основы теории и технологии подготовки сырья к доменной плавке. М.: Металлургия, 1979. - С. 183). Основним недоліком таких пристроїв є відсутність систем для використання (рециркуляції) низькотемпературних відходящих газів і систем для формування теплоносія для секцій сушки і підігріву. Частково вільною від вказаних недоліків є обпалювальна конвеєрна машина, яка містить секції сушіння, підігріву і охолоджування, опалювальні і газовідхідні горни і з'єднувальні тракти, за допомогою яких вхідні патрубки зони сушіння і підігріву з'єднуються з останньою секцією зони охолоджування, а в газовідхідному горні встановлений паливоспалюючий пристрій (а.с. СРСР № 1759919, опубл. 1992 р.). При цьому, оскільки в паливоспалюючих пристроях використовують як повітрогоріння атмосферне повітря, а як повітророзбавлення - відпрацьовані гази, то і в зоні сушіння і в зоні підігріву завжди містяться оксиди азоту, оксиди сірки, що створює екологічні проблеми при експлуатації таких пристроїв. Найближчим технічним рішенням, вибраним як прототип, є установка для отримання заліза з різних залізовмісних продуктів, яка уявляє собою камерну піч з черенем, що обертається, і включає барабан, який обертається, забезпечений електроприводом, вводом для подачі горючого газу, вхідним і вихідним вікнами, через які здійснюється завантаження оброблюваної сировини і вивантаження цільового продукту, секціями (зонами) сушіння, випалу і охолоджування, а також перетічними каналами, що зв'язують зону охолоджування із зоною сушіння (Юсфин Ю.С., Пашков Н.Ф. Металлургия железа. М: Академкнига, 2007. - С. 329-342). Використання як теплоносія природного газу призводить до неоднорідного по висоті розподілу температури як при сушінні, так і при випалу, створенню неоднорідного і некерованого температурного потенціалу, що неминуче призводить до погіршення якості готової продукції, до необхідності використання енергоємних флюсів, до зниження продуктивності установки і збільшення енергетичних витрат. В основу корисної моделі, що заявляється, поставлено задачу прискорення виробничого процесу, зниження витрат енергетичних ресурсів, підвищення виходу цільового продукту при одночасному розширенні номенклатури оброблюваних середовищ і зниженні шкідливих викидів. Поставлена задача вирішується тим, що установка для переробки попелошлакових відходів від спалювання вугілля, яка містить кільцеву камерну піч з черенем, що обертається, оснащеним електроприводом, вхідним і вихідним вікнами, через які здійснюється завантаження оброблюваної сировини і вивантаження цільового продукту, секціями (зонами) сушіння, випалу і охолоджування, а також перетічними каналами, що зв'язують зону охолоджування із зоною сушіння, згідно з корисною моделлю додатково містить першу і другу секції мікрохвильового випалу, першу, другу, третю і четвертую секції інфрачервоного випалу, при цьому перша секція мікрохвильового випалу примикає до секції сушіння, розміщеної поблизу вхідного вікна, друга секція мікрохвильового випалу примикає послідовно до першої, другої, третьої і четвертої секцій інфрачервоного випалу, які примикають до секції охолоджування, розміщеній поблизу вихідного вікна, при цьому секції мікрохвильового випалу оснащені пірамідальними мікрохвильовими опромінювачами, виконаними у вигляді зрізаної чотирикутної піраміди, основа якої звернена до 1 UA 77956 U 5 10 15 20 25 30 35 40 45 50 55 60 оброблюваного середовища, вершина містить два вхідних ортогонально орієнтованих прямокутних хвилевідних вводи, підключені до хвилевідних виходів мікрохвильових генераторів, що функціонують в імпульсному режимі, секції інфрачервоного випалу містять високотемпературні електронагрівачі, при цьому кожна з секцій оснащена датчиком температури. Використання замість газового теплоносія мікрохвильового і інфрачервоного є кращим і по енергетичним і по екологічним критеріям. Мікрохвильовий нагрів і випал характеризуються об'ємним характером взаємодії електромагнітного поля з оброблюваним середовищем навіть при значних її об'ємах, високою швидкістю нагріву і ефектом теплоізоляції тіла, яке нагрівається, за рахунок відбитого теплового випромінювання (21-ая Международная Крымская конференция "СВЧ-техника и телекоммуникационные технологии": материалы конференции, 12-16 сент. 2011 г. Севастополь, Крым, Украина. - С. 949-950). Інфрачервоний нагрів (і випал) високотемпературними електронагрівачами знижує (в порівнянні з нагрівом газом) втрати на радіаційне випромінювання, на природну конвенцію і кондуктивний теплообмін, що сумарно забезпечує високу температурну однорідність в об'ємі оброблюваного матеріалу, підвищує вихід і забезпечує більш високу якість цільового продукту. З електродинамічної точки зору оброблюване середовище є магніто-діелектричною матрицею з наявністю множинності геометричних конфігурацій (у вигляді многогранників, поєднання сфер з многогранниками, утворюючих протяжні структури) з хаотичною їх орієнтацій і з складними поверхнями контактуючих частинок. Тому ефективна взаємодія мікрохвильового випромінювання з оброблюваним середовищем з випадково орієнтованими мікроутвореннями може бути досягнута за умови різноманітної орієнтації електричного і магнітного компонента електромагнітного випромінювання, що досягається використанням щонайменше двох джерел випромінювання, які створюють в оброблюваному середовищі ортогонально орієнтовані як електричні, так і магнітні компоненти електромагнітного поля. Завдяки цьому досягається більш висока температурна однорідність в об'ємі оброблюваного матеріалу, що забезпечує високу якість цільового продукту навіть при зміні технологічної сировини (наприклад, при зміні параметрів спалюваного вугілля або при варіаціях технології спалювання). Використання імпульсного мікрохвильового випромінювання обумовлено тим, що при такому режимі роботи джерела випромінювання (переважно магнетронного типу) споживана з мережі електроенергія істотно нижче, ніж при безперервному режимі функціонування (при рівній ефективності), а також тим, що в такому режимі вдається використовувати фундаментальну властивість матерії, яка базується на тому, що в основі динамічних процесів лежать коливальні характеристики зв'язаних протонів - основи матеріального миру, а динамічні характеристики речовинної складової матеріального миру можуть бути описані з використанням теоретичної моделі, що встановлює наявність протонно-резонансного спектру частот, в основі якого лежить резонансна частота протона, на субгармоніках якої реалізуються відповідні фізичні, фізикохімічні і біологічні ефекти (Н. Muller. Fractal Scaling Models Natural Oscillations in Chain Systems and Mass Distribution Particles // Progression Physics. - V.3, July 2010.-P. 61-66). Експериментально виявлено існування оптимальних частот модуляції, рівних 16 Гц і 49 Гц, які дійсно знаходяться в зонах максимальної густини вказаного фундаментального протоннорезонансного спектру. На фіг. 1 представлена структурна схема установки, на фіг. 2 - зовнішній вигляд установки, на фіг. 3 - фрагмент установки з боку завантажувального вузла, на фіг. 4 - фрагмент установки з боку розвантажувального вузла, де 1 - вузол завантаження технологічної сировини, 2 - секція сушіння і підігріву, 3, 4 - секції мікрохвильового випалу, 5, 6, 7, 8 - секції інфрачервоного випалу, 9 - секція охолоджування, 10 - вузол розвантаження цільового продукту і шлаку, 11, 12 пірамідальні випромінювачі, 13, 14 - хвилевідні вводи, 15 - корпус основи кільцевої печі, 17 рейка, 18 - термодатчики; напрям руху череня відзначений стрілкою, потоки гарячого газу із зони охолоджування в зону сушіння відзначені двома стрілками. Установка функціонує таким чином. Початкова технологічна сировина, яка пройшла попередні процедури гравітаційного збагачення і магнітної сепарації, що забезпечують вміст залізистих компонент - переважно у вигляді оксидів типу гематиту (Fe2O3), магнетиту (Fe3O4) і вюститу (FeO)- до 40 % (при початковому їх вмісту 9-14 %), і подрібнене вугілля за допомогою вузла завантаження 1 бункерного типу поміщають на обертаючий футерувальний черінь шаром завтовшки 100 мм і шириною 840 мм і направляють його в секцію 2 сушки і підігріву до температури 850-860 °C, в якій здійснюється сушка суміші сировини і вугілля, спалювання вугілля з виділенням летючих, розкладання пари, що утворилася при сушці, і відновлення гематиту до магнетиту, саме: 3Fe2O2+CO=2Fe3O4 + СО2+16,25 кДж на 1 кг гематиту; 2 UA 77956 U 5 10 15 20 25 30 35 40 45 50 55 Н2О + CO = Н2 + СО2+717,5 кДж на 1 кубічний метр води СО2 + С = 2СО - 492,7 кДж на 1 кубічний метр двоокису вуглецю. Водень, що утворився при цьому, виступає як висококалорійне паливо. Потім оброблюваний матеріал поступає послідовно в першу і другу секції мікрохвильового випалу, де піддається глибокій внутрішньоструктурній обробці мікрохвильовим полем, нагріву до температури порядку 900 °C і відновленню магнетиту до вюститу по схемі: Fe3O4+CO=3 FeO + СО2+3,81 кДж на 1 кг магнетиту. Проходячи потім послідовно першу, другу, третю і четвертую секції інфрачервоного нагріву, оброблюване середовище, рівномірно прогріте мікрохвильовим випромінюванням на попередньому етапі, нагрівається до температури ~ 1150 °C в першій секції і до 1450-1480 °C - в четвертій секції, і за цих умов відбувається відновлення вюститу до чистого заліза як цільового продукту по реакції: FeO+C = Fe+CO-528,25 кДж/ на 1 кг FeO. В такому агрегатному стані оброблюване середовище поступає в зону охолоджування продувкою повітря, з якої гарячий газ з температурою порядку 1000 °C поступає в секцію сушки і підігріву. Охолонутий до ~ 50 °C продукт, залізо і шлаки - вся маса - після розпушування (механізм культиватора не показаний) поступає у вузол розвантаження шнекового типу і прямує для подальшої металургійної обробки. Практична реалізація переробки попелошлакових відходів від згорання вугілля Західного Донбасу здійснювалася з використанням спеціально розробленої нами напівпромислової установки ОПТУ/ПВЖ/НВЧ продуктивністю 2,5 Т/годину, час повного обороту череня - 1 година, габарити рухомого череня: 4600 мм - зовнішній діаметр, 3800 мм - внутрішній діаметр, 800 мм висота з підкладкою й футеровкою. Подача мікрохвильового випромінювання частотою 900-920 МГц може здійснюватися в двох режимах, що забезпечують ефективну взаємодію з оброблюваним середовищем: 1) пірамідальні випромінювачі забезпечуються модулятором поляризації, який перетворює лінійно-поляризоване випромінювання в циркулярнополяризоване; 2) пірамідальні випромінювачі забезпечуються двома ортогонально орієнтованими хвилевідними вводами, що забезпечують можливість подачі мікрохвильового випромінювання від двох джерел з лінійною поляризацію для створення в середовищі електромагнітного поля складної просторової структури. Установка забезпечує можливість подачі амплітудно-модульованого випромінювання на двох частотах модуляції - 16 і 49 Гц. Використання частоти модуляції 49 Гц важливе в тому відношенні, що, як встановлено в незалежних експериментах, на цій частоті різко знижується коефіцієнт тертя між частинками середовища, що сприяє ефективному перемішуванню середовища за рахунок пондеромоторного ефекту і більш ефективної взаємодії з середовищем мікрохвильового випромінювання з ортогонально орієнтованими компонентами електромагнітного поля, синтезованого двома джерелами. Оскільки технологічною сировиною в технологіях, що реалізуються установкою, яка заявляється, є концентрат із попелошлакових відходів, які пройшли магнітну сепарацію, то в шлакових масах, які є побічним продуктом при здобуванні заліза, міститься ряд інших магніточутливих елементів кобальт, нікель, марганець, хром, титан, а також і залізо (ступінь металізації порядку 95 %). Тому шлакова маса, з погляду мікрохвильових властивостей композитне середовище, що містить провідні включення з магніточутливих елементів, є бікомплексним електродинамічним середовищем з радіопоглинаючими властивостями і може бути використано в різних технічних застосуваннях для вирішення задач радіомаскування (електромагнітні екрани), електромагнітної сумісності, радіоекології, метрології і т.п. Причому, оскільки відповідним чином синтезовані електромагнітні екрани представляють магнітодіелектричну матрицю з хаотично орієнтованими в ній частинками довільної геометрії різноманітних форм і розмірів, то це призводить до згладжування резонансної залежності матеріальних параметрів, тобто - до можливості побудови широкосмугових екранів. У свою чергу, попелошлаковий матеріал, що залишився після магнітної сепарації (хвости), позбавлений в переважній мірі оксидів заліза, стає перспективним матеріалом в будівельній індустрії - наявність залізистих компонентів знижує міцність і довговічність будівельних матеріалів. Крім того, в хвостах можуть знаходитися рідкоземельні і благородні метали, які витягуються за загальновідомими технологіями. Україна має у своєму розпорядженні матеріально-технічну базу для широкого упровадження технологій по переробці попелошлакових відходів від спалювання вугілля - розвинену галузь важкого радіоприладобудування і досвід побудови могутніх джерел мікрохвильового (НВЧ) 3 UA 77956 U випромінювання (по лінії конверсії оборонних програм), передові технології по побудові обпалювальних кільцевих печей і розвинену металургійну галузь. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 Установка для переробки попелошлакових відходів від спалювання вугілля, що містить кільцеву камерну піч з черенем, що обертається, оснащеним електроприводом, вхідним і вихідним вікнами, через які здійснюється завантаження оброблюваної сировини і вивантаження цільового продукту, секціями (зонами) сушіння, випалу і охолоджування, а також перетічними каналами, що зв'язують зону охолоджування із зоною сушіння, яка відрізняється тим, що додатково містить першу і другу секції мікрохвильового випалу, першу, другу, третю і четверту секції інфрачервоного випалу, при цьому перша секція мікрохвильового випалу примикає до секції сушіння, розміщеної поблизу вхідного вікна, друга секція мікрохвильового випалу примикає послідовно до першої, другої, третьої і четвертої секцій інфрачервоного випалу, які примикають до секції охолоджування, розміщеній поблизу вихідного вікна, при цьому секції мікрохвильового випалу оснащені пірамідальними мікрохвильовими опромінювачами, виконаними у вигляді зрізаної чотирикутної піраміди, основа якої звернена до оброблюваного середовища, вершина містить два вхідних ортогонально орієнтованих прямокутних хвилевідних вводи, що підключені до хвилевідних виходів мікрохвильових генераторів, що функціонують в імпульсному режимі, секції інфрачервоного випалу містять високотемпературні електронагрівачі, при цьому кожна з секцій оснащена датчиком температури. 4 UA 77956 U 5 UA 77956 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for processing of ash-slag waste from burning of coal

Автори англійськоюKozhyn Ihor Arkadiiovych, Stukan Pavlo Pavlovych, Bystrov Mykola Ivanovych, Sokolovskyi Ivan Ivanovych, Lukianov Yevhen Kalistratovych, Yehorov Yevhen Heorhievych

Назва патенту російськоюУстановка для переработки пепелшлаковых отходов от сожжения угля

Автори російськоюКожин Игорь Аркадьевич, Стукан Павел Павлович, Быстров Николай Иванович, Соколовский Иван Иванович, Лукянов Евгений Калистратович, Егоров Евгений Георгиевич

МПК / Мітки

МПК: C21B 15/00, C22B 1/00

Мітки: спалювання, установка, переробки, вугілля, відходів, попелошлакових

Код посилання

<a href="https://ua.patents.su/8-77956-ustanovka-dlya-pererobki-popeloshlakovikh-vidkhodiv-vid-spalyuvannya-vugillya.html" target="_blank" rel="follow" title="База патентів України">Установка для переробки попелошлакових відходів від спалювання вугілля</a>

Попередній патент: Піногенеруючий пристрій багатосопловий

Наступний патент: Пристрій для зменшення аеродинамічного опору транспортних засобів

Випадковий патент: Спосіб зачищення колекторів, призначених для зливу темних нафтопродуктів, що мають високу температуру застигання