Спосіб очищення зернового матеріалу

Номер патенту: 79393

Опубліковано: 25.04.2013

Формула / Реферат

1. Спосіб очищення зернових матеріалів, при якому суміш подають гравітаційно на похилу вібруючу решітку та пересувають по неї з утворенням валків, який відрізняється тим, що розмір нижньої контактної поверхні валків збільшують шляхом її розсування по поверхні решітки у напрямі, протилежному напряму загального пересуванню валків.

2. Спосіб по п. 1, який відрізняється тим, що валки формують вздовж напряму пересування переривчасто та з періодичним зміщенням на один крок відносно один одного у тому ж напрямі.

3. Спосіб по п. 1, який відрізняється тим, що контактну поверхню зернового матеріалу формують шляхом припинення руху задньої частини валків.

Текст

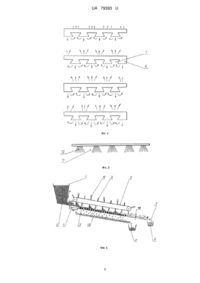

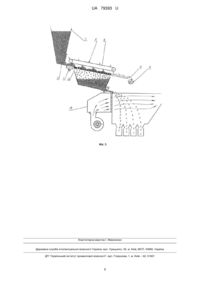

Реферат: Спосіб очищення зернових матеріалів, при якому суміш подають гравітаційно на похилу вібруючу решітку та пересувають по ній з утворенням валків. Розмір нижньої контактної поверхні валків збільшують шляхом її розсування по поверхні решітки у напрямі, протилежному напряму загального пересування валків. UA 79393 U (54) СПОСІБ ОЧИЩЕННЯ ЗЕРНОВОГО МАТЕРІАЛУ UA 79393 U UA 79393 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів та пристроїв для очищення сипучих зернових матеріалів та може бути використана, переважно, у сільському господарстві для очищення насіння злакових, трав'янистих та інших культур, на селекційних станціях, у фермерських господарствах, у мукомельному і комбікормовому виробництві, у агропромислових комплексах для обробки зерна та насіння. З рівня техніки відомий спосіб очищення зерна, при якому суміш зернового матеріалу подають у бункер, звідки вона гравітаційно потрапляє на похилу решітку, по якій вона самовільно пересувається (сковзає) поздовж неї, та, проходячи крізь комірки решітки, очищене від домішок зерно потрапляє на скатну дошку, а домішки залишаються на решітці, звідки відсмоктуються вакуумними трубопроводами з нижнього краю решітки [див. пат. Росії № 2073410 з класів А01F 12/44, В07В 9/00, опублікований 20.02.1997 року]. Основним недоліком відомого способу очищення зернового матеріалу є дуже низька його продуктивність. Наявність цього недоліку обумовлена самим принципом пересування зернового матеріалу поздовж решітки, а саме: самовільним, а тому й гранично повільним, що максимально уповільнює процес проходження зернин через комірки решітки, до того ж перешкоду такому проникненню зернин можуть задавати заклинені у комірках зернини та домішки. Дедалі таких "закритих" зернинами комірок ставатиме все більше, що ще у більшому ступеню знижує продуктивність такого процесу очищення зернового матеріалу. Вказані недоліки частково усунені у способі очищення зернового матеріалу, який полягає у гравітаційному подаванні із бункера суміші на похилу криволінійну, зокрема увігнуту решітку, що зазнає гармонічних коливань, по який суміш самовільно пересувається (сковзає) поздовж неї, та, проходячи крізь комірки решітки, очищене від домішок зерно потрапляє на скатну дошку, а домішки залишаються на решітці, звідки, завдяки нахилу та коливанням, пересуваються до нижнього краю решітки, відкіля потрапляють у збірник, а заклинені у комірках решітки зернини та домішки примусово видаляються впливом на них із зворотного боку решітки [див. пат. України № 13887 з класу В07В 1/00, опублікований 17.04.2006 року в Бюл. № 4]. Цьому технічному рішенню притаманно, принаймні, два суттєвих технологічних недоліки, а саме. Невдала конфігурація, зокрема увігнутість решітки природно примушує зерновий матеріал збиратися (скупчуватися) у її центрі товстим шаром, що уповільнює процес очищення, хоча б з того приводу, що більша частина робочої поверхні решітки зовсім не приймає участі у очищенні оскільки вона опиняється вільною від зернового матеріалу, що, в свою чергу, знижує коефіцієнт корисного використання робочої площини решітки. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є спосіб очищення зернових матеріалів, при якому суміш подають гравітаційно на похилу вібруючу решітку та примусово пересувають скребками по ній з утворенням валків. При пересуванні валка зернового матеріалу поздовж решітки, його нижній шар, завдяки вібрації, швидше просочується крізь комірки решітки, поступово зменшуючи об'єм валка, який зовсім зникає при кінці решітки. Очищене зерно з решітки потрапляє на скатну дошку, а домішки залишаються на решітці, звідки вони примусово видаляються за межі решітки [див. пат. Росії № 2229787 з класів А01F 12/44, В07В 1/28, опублікований 10.06.2004 року]. Основним недоліком відомого способу очищення зернового матеріалу є занадто низька продуктивність очищення зерна від домішок, що обумовлено невдосконаленістю конструкції пристрою, який здійснює таке очищення, а саме: безпосереднім контактом конструктивно суцільних скребків, що формують та пересувають валки, з поверхнею решітки. Під час переміщення скребка поздовж решітки, він повністю пересуває валок зернової маси та домішки, залишаючи після себе чисту решітку. Отже, зерно повинно встигнути просипатися через решітку на відстані до другого скребка. Оскільки зерновий матеріал біля скребка скупчений у валок, то для повного просочення через комірки, його або повинно бути небагато, або відстань між сусідніми скребками повинна бути досить великою. У першому випадку спостерігається низька виробнича потужність, у другому - значне зростання розмірів, зокрема, довжини решітки, що призводить до зростання ваги конструкції та споживання енергії пристроєм. Другим, не менш суттєвим недоліком відомого технічного рішення є низький коефіцієнт корисного використання площі решітки, знов же ж з тієї причини - контакту суцільного скребка з поверхнею решітки. В цьому випадку решітка поза скребком опиняється вільною, а тому і не приймає участі у очищенні зерна - його там просто немає. В основу корисної моделі поставлена задача підвищення продуктивності та якості очищення зернового матеріалу шляхом збільшення корисного використання площі решітки за рахунок зміни напрямів пересування валків зернового матеріалу, зокрема його нижнього шару. Поставлена задача вирішується тим, що у способі очищення зернових матеріалів, при якому суміш подають гравітаційно на похилу вібруючу решітку та пересувають по ній з утворенням 1 UA 79393 U 5 10 15 20 25 30 35 40 45 50 55 60 валків, згідно з корисною моделлю, розмір нижньої контактної поверхні валків збільшують шляхом її розсування по поверхні решітки у напрямі, протилежному загальному напряму пересування валків. Зазначене розсування (збільшення) контактної поверхні валків може бути досягнуто, або шляхом формування валків вздовж напряму пересування переривчасто та з періодичним зміщенням на один крок відносно один одного у тому ж напрямі, або шляхом припинення руху задньої частини валків (з боку, зворотному напряму пересування). Зазначене розсування зернового матеріалу по поверхні решітки забезпечуються скребками транспортера, які мають несуцільний робочий торець або кожний другий скребок піднесений над поверхнею решітки. Скребки транспортера з несуцільним робочим торцем мають вирізи типу "ластівчин хвіст", причому вирізи суміжних скребків розташовані у шаховому порядку, а також вирізи типу "ластівчин хвіст" своїми розтрубами спрямовані доверху, а розмір пропусків між суміжними вирізами більше за мінімальний розмір "ластівчиного хвоста". Скребки можуть бути виконані у вигляді пучків щіток, розташованих на деякій відстані один від одного. Кожний скребок, суміжний з піднесений скребком, може бути виконаний у вигляді щіткового очисника решітки та контактує з нею. Завдяки наявності вирізів у скребках спеціальної зазначеної конфігурації, з'являється можливість перерозподіляти (розсовувати нижній шар) зерновий матеріал, що рухається попереду валків, примушуючи його, по краях суцільних ділянок скребків, пересуватися у напрямі (майже перпендикулярному руханню скребків) до вирізів, через які він потрапляє поза скребки, заповнюючи вільну частину решітки за суцільними ділянками скребків (при цьому автоматично зростає коефіцієнт використання площі робочої поверхні решітки), та саме так, розподіляти зерновий матеріал у нижній частині валка за більшою площею решітки, а тому він встигатиме повністю просочитися через комірки на відрізку до подальшого скребка, що призводить до зростання швидкості очищення зерна. Такого ж самого ефекту (розсування нижньої частини валка) можна досягти, якщо скребок розташувати на деякій відстані від поверхні решітки. Частина зернового матеріалу буде залишатися нерухомо під скребком, заповнюючи вільний простір решітки за ним. Причому послідовний скребок, що спирається на поверхню решітки, буде змітати (пересувати) з неї домішки, а виконання скребків у вигляді щіток лише покращують їхні функціональні можливості. Отже, сукупність суттєвих ознак запропонованого технічного рішення стосовно зміни принципу розподілу зернового матеріалу на поверхні решітки більш тонким шаром та за більшою площею під час його пересування поздовж решітки, забезпечують досягнення технічного результату, сформульованого у постановці задачі. Подальша суть запропонованого технічного рішення пояснюється ілюстративним матеріалом, на якому зображене наступне: фіг. 1 - схема пристрою для реалізації запропонованого способу очищення сипучої суміші зернового матеріалу з не суцільними скребками, вигляд збоку; фіг. 2 - скребки ланцюгово-скребкового транспортера з вирізами типу "ластівчин хвіст". Стрілками показано напрями пересування зернового матеріалу при руханні скребків; фіг. 3 - скребок ланцюгово-скребкового транспортера з вирізами типу "ластівчин хвіст" у вигляді пучків щіток; фіг. 4 - схема пристрою для реалізації запропонованого способу очищення зернового матеріалу з піднесеними скребками, вигляд збоку; фіг. 5 - схема можливого агрегатування пристрою з сепаратором аеродинамічним типу "САД" для розділення зернового матеріалу на фракції, вигляд збоку. Пристрій для здійснення запропонованого способу очищення зернового матеріалу містить бункер 1 для завантаження суміші зернового матеріалу 2. Під бункером 1 розташована похила решітка 3 з можливістю здійснювати вібраційні коливання за допомогою вібратора 4 будь-якої відомої конструкції. Над решіткою 3 розташований ланцюгово-скребковий транспортер 5 зі скребками 6, що пересувають зерновий матеріал 2 поздовж решітки 3. Скребки 6 транспортера мають вирізи 7 типу "ластівчин хвіст", причому вирізи 7 суміжних скребків 6 розташовані у шаховому порядку. Вирізи 7 типу "ластівчин хвіст" своїми розтрубами спрямовані доверху, а розмір пропусків між суміжними вирізами 7 більше за мінімальний розмір "ластівчиного хвоста". Вирізи 7 у скребках 6 можуть мати будь-яку конфігурацію, проте вирізи 7 типу "ластівчин хвіст" виявилися, як довели експерименти, найбільш вдалими. При кінці решітки 3 розташований жолоб 8 для збирання домішок 9, вилучених із зернового матеріалу 2. Під решіткою 3 розташована скатна дошка 10 для збирання очищеного зернового матеріалу 2 у жолоб 11, звідки він потрапляє у загальний збірник (не показаний через загальновідомість). Для отримання того ж самого ефекту, скребок може бути виконаний у вигляді набору пучків щіток 12. Пропуски (простори) поміж пучками 12 виконують функцію вирізів 7 типу "ластівчин хвіст". У іншому варіанті виконання того ж самого пристрою для очищення зернового матеріалу, для досягнення такого ж ефекту (збільшення контактної поверхні валків), суцільні скребки 6 2 UA 79393 U 5 10 15 20 25 30 35 40 45 50 55 60 ланцюгово-скребкового транспортера 5 розташовані на деякій відстані α (приблизно 2-4 мм) від поверхні решітки 3. Між спільними скребками 6 до ланцюгово-скребкового транспортера 5 розташовані суцільні щітки 12, що виконують функцію очисника решітки 3. Запропонований спосіб очищення зернового матеріалу з використанням описаного пристрою здійснюється наступним чином. Зерновий матеріал 2, що підлягає очищенню, завантажують у бункер 1, звідки він гравітаційно потрапляє у зону очищення на вібруючу решітку 3. Скребки 6 ланцюговоскребкового транспортера 5, що обертається, захоплюють порцію зернового матеріалу 2 та примусово пересувають його валками поздовж решітки 3. Завдяки наявності вирізів 7 у скребках 6 спеціальної конфігурації, з'являється можливість перерозподіляти зерновий матеріал 2, що рухається попереду валків, примушуючи його, по краях суцільних ділянок скребків 6, пересуватися у напрямі (майже перпендикулярно напряму рухання скребків 6) до вирізів 7, через які він потрапляє поза скребки 6, заповнюючи вільну частину решітки 3 за суцільними ділянками скребків 7, та саме так, зупиняючи рух, збільшувати контактну площу валку зернового матеріалу 2 за більшою площею решітки 3, а тому він встигатиме повністю просочитися через комірки на відрізку до подальшого скребка 6, тобто зростає швидкість очищення зерна. При цьому крупні домішки 9 пересуваються скребком 6 до краю решітки 3. Всі домішки 9, що залишилися на решітці 3, пересуваються до жолобу 9, де й збираються. Зерновий матеріал 2, що пройшов крізь решітку 3, потрапляє на скатну дошку 10, а з неї - у жолоб 11, звідки подається на інші технологічні позиції зберігання чи подальшої обробки, наприклад, сепарування. Якщо пристрій виконано з піднесеними скребками 6 та з щітками 12, відбувається те ж саме: Завдяки наявності зазору між поверхнею решітки 3 та кінцем скребка 6, зерновий матеріал 2 розподіляється тонким шаром по всій поверхні решітки 3, що сприяє більш швидкому його просоченню крізь комірки (отвори) решітки 3. При цьому крупні домішки пересуваються самим скребком 6, а довгасті домішки переорієнтуються ним у горизонтальне положення та проходять під скребком 6. Всі домішки, що залишилися на решітці 3, та за допомогою рухомих скребківщіток 12 пересуваються до жолобу 8, де й збираються. Такий пристрій для здійснення запропонованого способу може агрегатуватися з будь-яким технологічним обладнанням для подальшої переробки зернового матеріалу, наприклад, з сепараторами аеродинамічними 13 для розділення сипучої суміші на окремі фракції (див. фіг. 5). Суттєва відмінність запропонованого способу для очищення зернового матеріалу, від інших відомих рішень у даній галузі знань, полягає у принциповій зміні умов пересування зернового матеріалу по решітці, зокрема, припиняти рух контактної з решіткоючастині зернового матеріалу, та саме так збільшити час перебування на решітки поза скребком для повного просочення через комірки. Вказані відмінності, у сукупності, забезпечують високу якість процесу очищення з одночасним підвищенням його продуктивності без збільшення його розмірів та потужності. Жоден із відомих способів очищення зернового матеріалу взагалі не може одночасно володіти всіма перерахованими властивостями, оскільки технологічно не в змозі примусово змінювати напрям рухання зернового матеріалу по решітці. Запропонований спосіб для очищення від домішок зернового матеріалу не містить у своєму складі жодних технологічних операцій, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема при очищенні сипучих суміші від домішок, а отже вважається таким, що відповідає критерію "промислова придатність". У відомих джерелах науково-технічної та іншої інформації не виявлено жодного способу для очищення зернового матеріалу із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що відповідає критерію "новизна". Порівняльний аналіз запропонованого технічного рішення, з відомим по прототипу, показав, що забезпечення можливості проходження частини зернового матеріалу крізь скребки через переривчастість їх конструкції, або піднесення суцільних скребків та заміни суміжних скребків на щіткові, приводить до появи нових технічних переваг, зокрема, таких: - підвищення продуктивності способу за рахунок зміни напряму пересування частини зернового матеріалу за більшою площею решітного стану; - більш ефективне використання решітки за рахунок заповнення її поза скребками; - підвищення якості попереднього очищення зернового матеріалу через повне їх вилучення із суміші через заміну частки скребків на щітки. Економічний ефект від впровадження запропонованого технічного рішення у сільськогосподарські комплекси обробки зернового матеріалу, у порівнянні з використанням прототипу, отримують за рахунок збільшення швидкості виходу якісного продукту. 3 UA 79393 U 5 10 15 Після опису запропонованого способу для очищення зернового матеріалу фахівцям у даній галузі знань повинно бути наочним, що все вищеописане є лише ілюстративним, а не обмежувальним, будучи представленим даним прикладом. Численні можливі варіанти здійснення способу можуть змінюватися залежно від характеристик засмічення та виду вихідного сипучого зернового матеріалу, сфери застосування і бажаних об'ємів виробництва, та, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що в процесі очищення зерновий матеріал примусово розподіляють по всій поверхні решітки тонким шаром шляхом зупинення його поздовжнього руху, що максимально покращує умови його просочення крізь комірки, що дозволяє суттєво підвищити інтенсивність очищення з підвищенням швидкості без залучення будь-яких додаткових ресурсів енергії, і саме ця обставина дозволила надбати запропонованому способу вищеперераховані й інші переваги. Використання лише окремих операцій запропонованого способу, природно, обмежує спектр переваг, перерахованих вище, і не може вважатися новими технічними рішеннями в даній області знань, оскільки інше, подібні описаному способу, вже не вимагатиме будь-якого творчого підходу від конструкторів і інженерів, і не може вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними до захисту охоронними документами. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 1. Спосіб очищення зернових матеріалів, при якому суміш подають гравітаційно на похилу вібруючу решітку та пересувають по ній з утворенням валків, який відрізняється тим, що розмір нижньої контактної поверхні валків збільшують шляхом її розсування по поверхні решітки у напрямі, протилежному напряму загального пересування валків. 2. Спосіб по п. 1, який відрізняється тим, що валки формують вздовж напряму пересування переривчасто та з періодичним зміщенням на один крок відносно один одного у тому ж напрямі. 3. Спосіб по п. 1, який відрізняється тим, що контактну поверхню зернового матеріалу формують шляхом припинення руху задньої частини валків. 4 UA 79393 U 5 UA 79393 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП,03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cleaning grain material

Автори англійськоюSukhin Volodymyr Stepanovych, Leho Mykola Serafymovych

Назва патенту російськоюСпособ очистки зернового материала

Автори російськоюСухин Владимир Степанович, Лего Николай Серафимович

МПК / Мітки

МПК: B07B 9/00, A01F 12/44

Мітки: спосіб, матеріалу, зернового, очищення

Код посилання

<a href="https://ua.patents.su/8-79393-sposib-ochishhennya-zernovogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення зернового матеріалу</a>

Попередній патент: Біосорбційний спосіб очистки води від кадмію

Наступний патент: Пристрій для очищення зернового матеріалу

Випадковий патент: Спосіб профілактики та лікування вібраційної хвороби