Виливниця для відливання металів, металевий зливок та спосіб виготовлення металевих зливків

Формула / Реферат

1. Виливниця (1) для відливання металів, призначена для виготовлення зливка (11) у результаті охолоджування і тверднення маси рідко металу (10), яка містить оболонку (2) і отвір (3), причому оболонка (2) утворює донну частину (4) і внутрішню поверхню (5), частина S якої є поверхнею охолоджування і здатна відводити всю або частину теплової енергії, що виділяється масою рідкого металу (10) у процесі його охолоджування і тверднення, причому згадана оболонка (2) містить щонайменше один формотвірний елемент (6, 7, 8), призначений для формування щонайменше одного елемента блокування, одного елемента полегшення укладання зливків у штабель або одного елемента полегшення маніпулювання зливком (11), яка відрізняється тим, що згадана поверхня охолоджування S має у своєму складі щонайменше один плоский елемент поверхні Si, який утворює частково або повністю донну частину (4) виливниці (1), при цьому на площині Рі, дотичній до згаданого або до кожного плоского елемента поверхні Si, існує щонайменше одна точка С, така, що всі відрізки прямої D, що з'єднує будь-яку точку R поверхні охолоджування S з точкою С, проходять тільки всередині згаданої виливниці (1), причому загальна площа поверхні плоского елемента, або плоских елементів, поверхні Si складає щонайменше 10 % від площі згаданої поверхні охолоджування S.

2. Виливниця за п. 1, яка відрізняється тим, що загальна площа поверхні плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 15 % від площі поверхні охолоджування S.

3. Виливниця за п. 1, яка відрізняється тим, що загальна площа поверхні плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 20 % від площі поверхні охолоджування S.

4. Виливниця за будь-яким із пп. 1-3, яка відрізняється тим, що кожний плоский елемент поверхні Si нахилений на деякий кут αi відносно нормального початкового рівня N рідкого металу (10).

5. Виливниця за п. 4, яка відрізняється тим, що згаданий кут αi має величину, меншу 30°, а переважно - меншу 20°.

6. Виливниця за будь-яким із пп. 1-5, яка відрізняється тим, що вона має парну кількість плоских елементів поверхні Si.

7. Виливниця за п. 6, яка відрізняється тим, що вона має два плоских елементи поверхні Sі.

8. Виливниця за п. 7, яка відрізняється тим, що два плоских елементи поверхні Si примикають один до одного.

9. Виливниця за будь-яким із пп. 1-8, яка відрізняється тим, що вона має головну вісь А і площину симетрії В, перпендикулярну до її головної осі А, а при цьому згадана точка С розташовується у площині симетрії В.

10. Металевий зливок (11), який містить відформовану поверхню Sm і необроблену поверхню Sb, а також містить щонайменше один елемент, вибраний з елементів блокування, елементів полегшення укладання зливків у штабель або елементів полегшення маніпулювання зливками, який відрізняється тим, що згадана відформована поверхня Sm містить щонайменше один плоский елемент поверхні Si, при цьому на площині Рі, дотичній до згаданого або до кожного плоского елемента поверхні Si, існує щонайменше одна точка С, така, що всі відрізки прямої D, що з'єднує будь-яку точку R відформованої поверхні Sm з цією точкою С, проходять тільки всередині зливка (11), причому загальна площа плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 10 % від площі відформованої поверхні Sm.

11. Металевий зливок за п. 10, який відрізняється тим, що загальна площа плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 15 % від площі відформованої поверхні Sm.

12. Металевий зливок за п. 10, який відрізняється тим, що загальна площа плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 20 % від площі згаданої відформованої поверхні Sm.

13. Металевий зливок за будь-яким із пп. 10-12, який відрізняється тим, що кожний плоский елемент поверхні Si нахилений на деякий кут αi відносно необробленої поверхні Sb зливка.

14. Металевий зливок за п. 13, який відрізняється тим, що згаданий кут αi має величину, меншу 30°, і переважно - меншу 20°.

15. Металевий зливок за будь-яким із пп. 10-14, який відрізняється тим, що він містить парну кількість плоских елементів поверхні Si.

16. Металевий зливок за п. 15, який відрізняється тим, що він містить два плоских елементи поверхні Si.

17. Металевий зливок за п. 16, який відрізняється тим, що два згаданих плоских елементи поверхні Si примикають один до одного.

18. Металевий зливок за будь-яким із пп. 10-17, який відрізняється тим, що він має головну вісь А і площину симетрії В, перпендикулярну до його головної осі А, при цьому точка С розташовується у площині симетрії В.

19. Металевий зливок за будь-яким із пп. 10-18, який відрізняється тим, що він виконаний з кольорового металу.

20. Металевий зливок за п. 19, який відрізняється тим, що кольоровий метал вибраний з алюмінію, сплавів алюмінію, магнію, сплавів магнію, цинку або сплавів цинку.

21. Спосіб виготовлення металевих зливків, в якому заливають об'єм Vo рідкого металу в виливницю за будь-яким із пп. 1-9, піддають цю виливницю впливу потоку охолоджувального рідкого середовища і витягують зливок з виливниці після охолоджування і тверднення металу.

22. Спосіб за п. 21, який відрізняється тим, що рідкий метал є кольоровим металом.

23. Спосіб за п. 22, який відрізняється тим, що кольоровий метал вибирають з алюмінію, сплавів алюмінію, магнію, сплавів магнію, цинку або сплавів цинку.

Текст

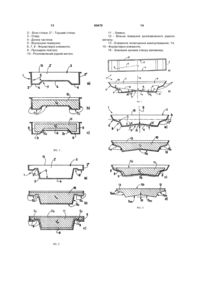

1. Виливниця (1) для відливання металів, призначена для виготовлення зливка (11) у результаті охолоджування і тверднення маси рідко металу (10), яка містить оболонку (2) і отвір (3), причому оболонка (2) утворює донну частину (4) і внутрішню поверхню (5), частина S якої є поверхнею охолоджування і здатна відводити всю або частину теплової енергії, що виділяється масою рідкого металу (10) у процесі його охолоджування і тверднення, причому згадана оболонка (2) містить щонайменше один формотвірний елемент (6, 7, 8), призначений для формування щонайменше одного елемента блокування, одного елемента полегшення укладання зливків у штабель або одного елемента полегшення маніпулювання зливком (11), яка відрізняється тим, що згадана поверхня охолоджування S має у своєму складі щонайменше один плоский елемент поверхні Si, який утворює частково або повністю донну частину (4) виливниці (1), при цьому на площині Рі, дотичній до згаданого або до кожного плоского елемента поверхні Si, існує щонайменше одна точка С, така, 2 (19) 1 3 80470 4 поверхні Si, при цьому на площині Рі, дотичній до згаданого або до кожного плоского елемента поверхні Si, існує щонайменше одна точка С, така, що всі відрізки прямої D, що з'єднує будь-яку точку R відформованої поверхні Sm з цією точкою С, проходять тільки всередині зливка (11), причому загальна площа плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 10 % від площі відформованої поверхні Sm. 11. Металевий зливок за п. 10, який відрізняється тим, що загальна площа плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 15 % від площі відформованої поверхні Sm. 12. Металевий зливок за п. 10, який відрізняється тим, що загальна площа плоского елемента, або плоских елементів, поверхні Si дорівнює щонайменше 20 % від площі згаданої відформованої поверхні Sm. 13. Металевий зливок за будь-яким із пп. 10-12, який відрізняється тим, що кожний плоский елемент поверхні Si нахилений на деякий кут αi відносно необробленої поверхні Sb зливка. 14. Металевий зливок за п. 13, який відрізняється тим, що згаданий кут αi має величину, меншу 30°, і переважно - меншу 20°. 15. Металевий зливок за будь-яким із пп. 10-14, який відрізняється тим, що він містить парну кількість плоских елементів поверхні Si. 16. Металевий зливок за п. 15, який відрізняється тим, що він містить два плоских елементи поверхні Si. 17. Металевий зливок за п. 16, який відрізняється тим, що два згаданих плоских елементи поверхні Si примикають один до одного. 18. Металевий зливок за будь-яким із пп. 10-17, який відрізняється тим, що він має головну вісь А і площину симетрії В, перпендикулярну до його головної осі А, при цьому точка С розташовується у площині симетрії В. 19. Металевий зливок за будь-яким із пп. 10-18, який відрізняється тим, що він виконаний з кольорового металу. 20. Металевий зливок за п. 19, який відрізняється тим, що кольоровий метал вибраний з алюмінію, сплавів алюмінію, магнію, сплавів магнію, цинку або сплавів цинку. 21. Спосіб виготовлення металевих зливків, в якому заливають об'єм Vo рідкого металу в виливницю за будь-яким із пп. 1-9, піддають цю виливницю впливу потоку охолоджувального рідкого середовища і витягують зливок з виливниці після охолоджування і тверднення металу. 22. Спосіб за п. 21, який відрізняється тим, що рідкий метал є кольоровим металом. 23. Спосіб за п. 22, який відрізняється тим, що кольоровий метал вибирають з алюмінію, сплавів алюмінію, магнію, сплавів магнію, цинку або сплавів цинку. Запропонований винахід стосується ливарного виробництва виробів із кольорових (не чорних) металів, зокрема, виробів із алюмінію та його сплавів. Зокрема, винахід стосується зливків металу, зокрема, зливків, придатних для укладання їх у штабель, а також виливниць, які дозволяють отримати такі зливки. Зливки металу виготовляються шляхом розливу розплавленого рідкого металу у виливниці певної форми. Після цього рідкий метал охолоджується і твердне, внаслідок чого утворюється зливок, що має форму, яка точно повторює форму внутрішнього об'єму виливниці. На практиці в більшості випадків отримувані в ливарній промисловості зливки мають форму, яка дозволяє їх складувати шляхом укладання у штабелі і дає можливість манінулювати з отриманими у такий спосіб штабелями. Цим штабелям зливків можна надати додаткової стійкості за допомогою одного або декількох стягувальних поясів. Звичайно такі злитки забезпечені також засобами, призначеними для обмеження об'єму отримуваних штабелів і для забезпечення їх самостабілізації. Ці засоби звичайно являють собою елементи взаємного блокування (або „interlocking means" англійською), які виконуються у вигляді деяких виступних елементів (таких, як штирі, потовщення, виступи і т.п.) і деяких елементів у вигляді порожнин (таких, як вирізи, канавки і т.п.), які взаємодіють між собою для того, щоб для кожного зливка забезпечити можливість утримувати його сусідніми зливками. Була запропонована велика кількість різних форм зливків і, відповідно, виливниць, описаних, наприклад, у франнузькому патентному документі FR 1310651 (який відповідає американському патентному документу US 3161477), виданому фірмі Pechiney, в американському патентному документі US 3570664, виданому фірмі American Magnesium Co., в американських патентних документах US 3498451 і US 3671204, виданих фірмі Ormet Corp., у французькому патентному документі FR 2068802 (який відповідає британській патентній заявці GB 1315134), виданому фірмі Intalco Aluminium Corp., у патентному документі Радянського Союзу SU 1065076, виданому Науково-дослідному інституту алюмінієвої, магнієвої і електродної промисловості СРСР, й у французькому патентному документі FR 2678185, виданому фірмі Sollac. Швидкість здійснення процесу виготовлення зливків у результаті охолоджування і тверднення розплавленого рідкого металу у виливниці являє собою чинник, що визначає продуктивність даного ливарного виробництва. Внаслідок цього в технологічних циклах промислового виробництва металевих зливків процес відведення теплової енергії, що міститься в заповнених розплавленим рідким металом виливницях, звичайно штучно прискорюється шляхом використання деякого охолоджувального рідкого середовища, як правило, води, яка вводиться в контакт із зовнішньою поверхнею ви 5 ливниці. Однак, беручи до уваги постійне збільшення обсягів виробництва на металургійних заводах, зокрема, заводах із виробництва алюмінію методом електролізу, виготовлення зливків може стати технологічним етапом, який обмежує продуктивність заводу. Внаслідок цього ведуться постійні пошуки технічних рішень, які б дозволили прискорити процес виготовлення зливків металу із збереженням необхідної якості отриманих зливків і забезпеченням можливості складувати ці зливки у вигляді досить стійких штабелів. Об'єктом запропонованого винаходу є виливниця для відливання металів, призначена для виготовлення зливків шляхом охолоджування і тверднення деякої маси розплавленого рідкого металу з первинним об'ємом Vo, і яка містить внутрішню поверхню охолоджування S, призначену для відведення всієї або частини теплової енергії, що виділяється згаданою масою розплавленого рідкого металу в процесі його охолоджування і тверднення, і яка характеризується тим, що згадана поверхня охолоджування S має таку форму, що в процесі зменшення початкового об'єму Vo або термічної усадки відлитого металу, зумовлену його охолоджуванням і твердненням, цей метал залишається в контакті зі щонайменше 10% згаданої внутрішньої поверхні охолоджування S виливниці. Переважно, охолоджуваний метал залишається в контакті зі щонайменше 15% внутрішньої поверхні S виливниці, і ще більш переважно, він залишається в контакті зі щонайменше 20% цієї поверхні S. У пошуках технічного рішення поставленого завдання у запропонованому винаході заявник встановив, що абсолютно несподіваним чином час ефективного охолоджування зливків, від моменту заливання розплавленого рідкого металу в виливницю і до моменту вилучення з цієї виливниці повністю затверділого зливка, був більш тривалим, ніж це прогнозувалося на основі оцінок, зроблених виходячи з відповідних теплових розрахунків, і значущість цього явища істотно залежала безпосередньо від форми виливниці. При цьому виникла думка про те, що згадане збільшення дійсної тривалості охолоджування значною мірою пов'язане з проблемою теплового контакту між металом і виливницею, і було зазначено, що, незважаючи на всі очікування, термічна усадка металу в процесі його тверднення мала в наслідку в багатьох місцях невелике відділення зливка від внутрішньої поверхні виливниці. Хоч і невеликий за розміром, цей зазор між поверхнею зливка і поверхнею виливниці створює деякий прошарок повітря між ними, який суттєво знижує інтенсивність теплообміну між зливком і стінкою виливниці. При цьому повноцінний теплообмін практично здійснюється тільки на суттєво зменшених площах поверхонь контакту між зливком і стінками виливниці. Згідно з переважним способом реалізації запропонованого винаходу виливниця для відливання металів характеризується тим, що її поверхня охолоджування містить щонайменше один плоский елемент поверхні Si, який переважним чином формує всю або частину донної поверхні цієї виливниці, при цьому існує щонайменше одна точка 80470 6 С, розташована на деякій площині Рі, дотичній до згаданого одного або кожного елемента поверхні Si, така, що всі відрізки прямої D, яка зв'язує будьяку точку R поверхні охолоджування S із згаданою точкою С, проходять тільки всередині об'єму даної виливниці, а також тим, що загальна площа згаданого або всіх елементів поверхні Si складає щонайменше 10% від початкової площі поверхні охолоджування S. Переважно загальна площа одного або декількох згаданих елементів поверхні Si складає щонайменше 15% від площі поверхні охолоджування S, і ще більш переважно складає щонайменше 20% від площі поверхні охолоджування S. Об'єктом запропонованого винаходу також є металевий зливок, який можна отримати з використанням виливниці відповідно до даного винаходу і який містить відформовану поверхню Sm і необроблену поверхню Sb, причому цей зливок характеризується тим, що згадана відформована поверхня Sm містить щонайменше один елемент плоскої поверхні Si, а також тим, що існує щонайменше одна точка С на площині Рі, дотичній до одного або кожного згаданого елемента поверхні Si, така, що всі відрізки прямої D, що зв'язує будьяку точку R згаданої відформованої поверхні Sm з цією точкою С, проходять тільки всередині даного зливка, а також тим, що загальна площа одного або всіх елементів поверхні Si складає щонайменше 10% від площі відформованої поверхні Sm. Ця відформована поверхня Sm відповідає частині загальної поверхні зливка, який був сформований за допомогою даної виливниці, а саме, початковій поверхні цього зливка So. Інша частина поверхні зливка, або його необроблена поверхня Sb, звичайно відповідає верхній частині початкової маси розплавленого рідкого металу. Переважно, загальна площа поверхні одного або декількох згаданих елементів поверхні Si складає щонайменше 15% від площі відформованої поверхні Sm, і ще більш переважно складає щонайменше 20% від цієї площі відформованої поверхні Sm. Об'єктом запропонованого винаходу також є застосування виливниці відповідно до даного винаходу для виготовлення металевих зливків. Об'єктом запропонованого винаходу також є спосіб виготовлення металевих зливків за допомогою виливниці відповідно до даного винаходу. Запропонований винахід підходить для виготовлення зливків із кольорових (не чорних) металів, зокрема, зливків із алюмінію, зі сплавів алюмінію, з магнію, зі сплавів магнію, з цинку або зі сплавів цинку. Запропонований винахід буде пояснений у наведеному нижче докладному описі переважних варіантів реалізації винаходу з посиланнями на фігури, на яких: - Фіг.1 і 2 являють собою схематичні вигляди в подовжньому розрізі, які демонструють два варіанти типових конструкцій виливниць згідно з існуючим рівнем техніки в даній галузі, а також ілюструють ефект термічної усадки металу в процесі його охолоджування і тверднення; 7 - Фіг.3 являє собою схематичний вигляд виливниці відповідно до запропонованого винаходу; - Фіг.4 являє собою схематичний вигляд у подовжньому розрізі виливниці відповідно до запропонованого винаходу, який ілюструє ефект термічної усадки металу в процесі його охолоджування і тверднення; - Фіг. 5 являє собою схематичний вигляд, який ілюструє профілі виливниць відповідно до різних варіантів реалізації запропонованого винаходу. Як це можна бачити на фігурах, виливниця 1 звичайно містить оболонку 2, як правило виготовлену з металу і/або з вогнетривкого матеріалу, і отвір 3, що забезпечує можливість уведення розплавленого рідкого металу у внутрішню порожнину цієї виливниці. Оболонка 2 виливниці також утворює її донну частину 4, бічні стінки 2’ і торцеві стінки 2". Ця оболонка 2 визначає внутрішню поверхню 5 і формотвірні елементи 6, 7, 8, призначені для надання зливку певної форми. Ці формотвірні елементи забезпечують можливість отримувати, зокрема, елементи блокування під час укладання зливків у штабель при їх складуванні або елементи, які спрощують манінулювання з даним зливком. У процесі відливання розплавлений рідкий метал 10 спочатку заповнює внутрішній об'єм Vo виливниці і входить у контакт із оболонкою 2 на частині So внутрішньої поверхні охолоджування S. Співвідношення між площею Ао поверхні So і об'ємом Vo розплавленого рідкого металу при цьому збільшується і звичайно має величину близько 0,5 см-1. У процесі охолоджування і тверднення металу відбувається термічна усадка цього металу (який після цього займає об'єм Vo', дещо менший, ніж початковий об'єм Vo) і внаслідок цього його від'єднання від стінки виливниці в багатьох місцях, з формуванням повітряного прошарку 9. Як це можна бачити на фіг. 1 і 2, у разі використання виливниць, виконаних згідно з існуючим рівнем техніки в даній галузі, площа Аг залишкової поверхні контакту Sr виявляється звичайно меншою, ніж початкова площа поверхні Ао. При цьому, за оцінкою авторів, залишкова площа поверхні термічного контакту, отримана при використанні виливниць згідно з існуючим рівнем техніки в даній галузі, звичайно має величину меншу за 10% від початкової площі поверхні контакту (і звичайно має величину близько 5% від цієї площі). Отже, відносно невелике зменшення об'єму Vo приводить до істотного збільшення теплового опору. Відповідно до запропонованого винаходу виявляється можливим підтримувати досить велику поверхню термічного контакту, незважаючи на теплову усадку металу, завдяки використанню певним чином пристосованої форми внутрішньої поверхні виливниці. Переважно, форма цієї внутрішньої поверхні виливниці є такою, що в процесі термічної усадки і скорочення початкового об'єму металу Vo, викликаного його охолоджуванням і твердненням, цей метал залишається в термічному контакті зі щонайменше 10% поверхні охолоджування S. Відповідно до переважного способу реалізації запропонованого винаходу виливниця 1 для від 80470 8 ливання металів, яка призначена для виготовлення зливка 11 у результаті охолоджування і тверднення деякої маси розплавленого рідкого металу 10, містить оболонку 2 і отвір 3, причому ця оболонка 2 визначає донну частину 4 і внутрішню поверхню 5, частина S якої, або так звана поверхня охолоджування, має можливість відводити всю або деяку частину теплової енергії, що виділяється масою розплавленого рідкого металу 10 у процесі його охолоджування і тверднення, причому згадана оболонка 2 містить щонайменше один формоутворюючий елемент 6, 7, 8, призначений для формування щонайменше одного елемента для блокування, одного елемента для полегшення укладання зливків у штабель, або одного елемента для полегшення маніпулювання з даним злитком 11, і характеризується тим, що згадана поверхня охолоджування S має у своєму складі щонайменше один плоский елемент поверхні Si, який утворює всю або деяку частину донної ділянки 4 виливниці 1, при цьому існує щонайменше одна така точка С на площині Рі, дотичній до певного елемента, або до кожного з елементів, поверхні Si, і всі відрізки прямої D, що з'єднує будь-яку точку R згаданої поверхні охолоджування S з точкою С, проходять тільки всередині згаданої виливниці 1, а також тим, що повна площа поверхні даного елемента, або елементів, поверхні Si складає щонайменше 10% від площі згаданої поверхні охолоджування S. Іншими словами, відрізки прямої D не торкаються ніякої іншої точки поверхні S, крім точок, що належать елементам поверхні Si. Переважно, повна площа поверхні даного елемента, або елементів, поверхні Si складає щонайменше 15% від площі поверхні охолоджування S, і ще більш переважно складає щонайменше 20% від площі цієї поверхні S. Термічна усадка металу, спричинена охолоджуванням і твердненням розплавленого рідкого металу 10, який у початковому стані перебуває в безпосередньому контакті з частиною So поверхні охолоджування S, приблизно може бути представлена візуально за допомогою гомотетичного скорочення поверхні So на деяку відносно невелику величину К відносно точки С. На фіг.4 можна побачити, що у виливниці, зробленій відповідно до запропонованого винаходу, згадана усадка не створює перетину між отриманою таким чином скорочуваною у результаті усадки поверхнею So' і початковою поверхнею So, і дозволяє підтримувати практично незмінною площу кожної поверхні Si донної частини 4 (у варіанті реалізації, схематично проілюстрованому на фіг.4, донна частина виливниці містить дві поверхні Si, які позначені позиціями S1 і S2 на фіг.З). Дійсно, гомотетичне скорочення підтримує скорочувану у результаті усадки поверхню So' в контакті з одним або з декількома елементами поверхні Si внаслідок ковзання по площинах Рі. У тому випадку, коли є більше, ніж один елемент поверхні Si, згадана точка С знаходиться на перетині відповідних площин P1, P2, як це схематично проілюстровано на фіг.3. Ефект гравітації береться до уваги внаслідок того, що один або декілька елементів поверхні Si 9 розташовані в донній частині виливниці. На практиці згадана точка С переважно є такою, щоб центр маси зменшеного у результаті усадки об'єму Vo', який відповідає зменшеній поверхні So', знаходився в точці, розташованій, можливо, нижче відноснонапряму нормального використання виливниці, тобто щоб не було можливості вертикального переміщення вниз скороченої поверхні So' без виникнення перетину між цією поверхнею So1 і внутрішньою поверхнею 5 виливниці. Кажучи іншими словами, гомотетичне скорочення поверхні залишає скорочену поверхню So1 на найнижчому гравітаційному рівні відносно звичайного напряму використання виливниці. Таким чином, виливниці відповідно до запропонованого винаходу дозволяють підтримувати залишкову поверхню теплового контакту на безперечно більш високому рівні в порівнянні з виливницями, виконаними згідно з існуючим рівнем техніки. Точна величина К, яку називають „співвідношенням гомотетичності", не є критичною для функціонування запропонованого винаходу, якщо вона є репрезентативною для величин термічної усадки, отриманих для металів, які розглядаються. Достатньо використати співвідношення гомотетичності К, що має величину меншу за 1% для того, щоб визначити прийнятні в цьому випадку форми поверхні охолоджування. Зменшення об'єму відливного металу від початкової величини Vo до величини Vo1, схематично представлене на приведених у додатку фігурах, було довільним чином збільшене для того, щоб унаочнити ілюстрацію принцину дії запропонованого винаходу. Елементи поверхні Si переважно нахилені на деякий кут αϊ відносно нормального початкового рівня N розплавленого рідкого металу 10. Згаданий рівень N звичайно є паралельним зовнішній кромці 16 отвору 3 виливниці 1. Цей кут а; переважно має величину меншу за 30°, і ще більш переважно має величину . меншу за 20° для того, щоб оптимізувати об'єм зливка, вивільнюючи при цьому простір під ним, який дозволяє пронускати стягувальний пояс у процесі укладання отриманих у такий спосіб зливків у штабель. Для того, щоб сформувати згадані формотвірні елементи 6, 7, 8, 14, 15, поверхня охолоджування S звичайно має у своєму складі більше 5 різних елементів поверхні, а саме, щонайменше дві бічні стінки 2', дві торцеві стінки 2" і донну частину 4. Наприклад, виливниця, схематично проілюстрована на фіг.3, має у своєму складі щонайменше 10 різних елементів поверхні (включно з її бічними стінками 2’). Виливниця відповідно до запропонованого винаходу звичайно має у своєму складі парну кількість різних елементів поверхні Si. Ця кількість елементів поверхні Si переважно дорівнює 2 (як це схематично проілюстровано на фіг.З і 4) для того, щоб спростити її виготовлення і з найменшими витратами забезпечити дуже велику залишкову поверхню теплового контакту. Елементи поверхні Si переважно є суміжними або прилеглими один до одного (як це схематично проілюстровано на фіг.3) для того, щоб забезпечити максимально можливу залишкову поверхню теплового контакту. 80470 10 На фіг.3 схематично проілюстровано особливо переважний спосіб реалізації запропонованого винаходу, згідно з яким є два елементи поверхні Si, позначені відповідно позиціями S1 і S2, які не розташовуються в одній і тій же площини і які перетинаються в точці С. На фіг.5 схематично проілюстровані інші варіанти реалізації запропонованого винаходу, згідно з якими донна частина 4 виливниці має у своєму складі додаткові формотвірні елементи 14,15. Згадані елементи поверхні Si можуть мати різні площі поверхні і можуть бути нахилені на деякий кут аІ5 величина якого може бути різною. Для того, щоб спростити реалізацію і використання виливниці відповідно до запропонованого винаходу, ця виливниця переважно має головну вісь А і площину симетрії В, перпендикулярну в цій головній осі А, і згадана точка С розташовується в цій площині симетрії В. Згідно з цим способом реалізації кут а; має одне і те ж значення для розташованих симетрично елементів поверхні Si. У цьому випадку зовнішня кромка 16 отвору 3 виливниці 1 переважно виконана по суті прямою і перпендикулярною відносно згаданої площини симетрії В, і нормальний початковий рівень N розплавленого рідкого металу 10 виявляється по суті паралельним згаданій зовнішній кромці 16. Переважно, жоден із кутів між елементами внутрішньої поверхні виливниці не має величину меншу за 90° для того, щоб усунути формування зон блокування у затверділого зливка, які могли б перешкоджати витяганню цього зливка з виливниці. Згадані елементи блокування звичайно мають у своєму складі виступні елементи (штирі, потовщення, виступи і т.п.) та елементи у вигляді порожнин (вирізи, канавки і т.п.), які взаємодіють один з одним для забезпечення кожного зливка в штабелі можливістю його утримування сусідніми зливками цього штабеля. Елементи штабеля звичайно містять виступні елементи або елементи у вигляді порожнин (наприклад, поглиблення), які дозволяють укладати злитки в штабель оптимальним способом і/або дозволяють розмістити засоби стабілізації сформованого штабеля, наприклад, стягувальні пояси. Елементи, призначені для полегшення маніпуляцій зі зливками, звичайно містять виступні елементи і/або елементи у вигляді порожнин, які утворюють засоби захоплення, наприклад, „вушка" або рукоятки. Об'єктом запропонованого винаходу також є металевий зливок 11, що має у своєму складі відформовану поверхню Sm і необроблену поверхню Sb і містить щонайменше один елемент, вибраний серед елементів блокування, елементів полегшення укладання у штабель і елементів полегшення маніпулювання, який характеризується тим, що згадана відформована поверхня Sm містить щонайменше один елемент плоскої поверхні Si, при цьому існує щонайменше одна точка С, розташована на площині Рі, дотичній до даного елемента або до кожного елемента поверхні Si, така, що всі відрізки прямої D, яка зв'язує будь-яку точку R відформованої поверхні Sm з цією точкою С, проходять тільки всередині зливка 11, причому 11 загальна площа даного елемента, або елементів, поверхні Si складає щонайменше 10% від площі відформованої поверхні Sm. Таким чином, на схематичному зображенні виливниці відповідно до запропонованого винаходу гомотетичне скорочення поверхні Sm у результаті усадки деякої кількості К металу, визначене по відношенню до точки С, не створює перетину між отриманою таким чином скороченою поверхнею Sm’ і відформованою поверхнею Sm. Переважно, загальна площа даного елемента, або елементів, поверхні Si складає щонайменше 15% від площі відформованої поверхні Sm, і ще більш переважно вона складає щонайменше 20% від цієї площі поверхні Sm. Кожний елемент поверхні Si, переважно, нахилений на деякий кут щ відносно необробленої поверхні Sb зливка, що дозволяє оптимізувати об'єм цього зливка при вивільненні деякого простору під ним, який дозволяє пропустити через нього стягувальний пояс у процесі складування таких зливків. Згаданий кут а, переважно має величину меншу за 30°, і ще більш переважно має величину меншу за 20°. Заявник зазначив, що отриманий у такий спосіб вільний простір є особливо сприятливим, оскільки він дозволяє використовувати стягувальний пояс, виготовлений із гнучкого матеріалу типу поліефіру, який дає можливість забезпечити високу стійкість штабеля, утвореного укладеними один на одного зливками, і усунути небезпеку розвалу цього штабеля в процесі проведення вантажно-розвантажувальних і транспортувальних операцій із ним. Дійсно, за браком цього вільного простору стягувальний пояс може стиратися об грунт, на якому даний штабель встановлено, і може бути зруйнований у результаті абразивного зносу. При: цьому звичайно є достатнім, щоб глибина Η цього вільного простору, сформованого під злитком, мала величину в діапазоні від 6 мм до 12 мм для зливка, загальна довжина якого становить приблизно 70см. Зливок відповідно до запропонованого винаходу звичайно містить парну кількість елементів поверхні Si і переважно містить два елементи поверхні Si для того, щоб спростити виготовлення цього зливка. У цьому останньому випадку два згаданих елементи поверхні Si звичайно зроблені прилеглими один до одного. Відповідно до переважного способу реалізації запропонованого винаходу виготовлюваний зливок має головну вісь А і площину симетрії В, розташовану перпендикулярно до його головної осі А, і згадана точка С розташовується в цій площині симетрії В. Згідно з цим способом реалізації згаданий кут щ має одну й ту ж величину для двох розташованих симетрично елементів поверхні Si. При цьому кількість елементів поверхні Si переважно дорівнює двом (як це схематично проілюстровано на фіг.3-5). Переважно, ці елементи поверхні Si зроблені прилеглими один до одного (як це схематично проілюстровано на фіг.3 і 4). Для того, щоб полегшити манінуляції зі зливками відповідно до запропонованого винаходу, ці зливки переважно, містять елементи 13 сприяння манінулюванню з ними, а саме, звичайно два тор 80470 12 цеві елементи, які називаються „вушками", як це схематично проілюстровано на фіг.4. Зливок відповідно до запропонованого винаходу, який звичайно являє собою зливок, придатний для укладання в штабель, можна отримати з використанням виливниці відповідно до винаходу. Ще одним об'єктом запропонованого винаходу є спосіб виготовлення металевого зливка, згідно з яким заливають деякий об'єм Vo розплавленого рідкого металу у виливницю відповідно до даного винаходу, піддають цю виливницю впливу потоку охолоджувального рідкого середовища (за яке звичайно використовується вода) і витягують зливок із виливниці після охолоджування і тверднення металу. Метал, що використовується в цьому випадку, звичайно являє собою алюміній, сплави алюмінію, магній, сплави магнію, цинк або сплави цинку. Запропонований винахід дозволяє отримати зливки без пухирців і тріщин, які виникають у результаті утворення усадкових раковин у металі в процесі його охолоджування. Цей винахід також дозволяє уникнути заклинювання зливків у виливниці у результаті термічної усадки. Витягання зливка з виливниці полегшується, що також сприяє прискоренню виконання операцій виготовлення зливків. Були зроблені порівняльні випробування з використанням виливниць для лиття металу, подібних до тієї виливниці, яка схематично подана на фіг.2 (відповідає існуючому рівню техніки), і подібних до тієї виливниці, яка схематично представлена на фіг.3 (відповідає запропонованому винаходу). Л^'відливний метал у процесі випробувань використовувався алюміній. Кількість відливного металу звичайно складала від 23 кг до 28 кг. Час тверднення розплавленого металу відповідно перевищував 350 секунд для виливниць відповідно до існуючого рівня техніки і становив приблизно 335 секунд для виливниць відповідно до запропонованого винаходу. Крім того, значення часу тверднення металу, отримані для виливниць відповідно до існуючого рівня техніки, виявилися значно розкиданими (середньоквадратичне відхилення перевищувало ЗО секунд), тоді як значення часу тверднення, отримані для виливниць відповідно до запропонованого винаходу, виявилися значно менше розкиданими (середньоквадратичне відхилення складало менше 3 секунд). При цьому зливки, отримані у виливницях відповідно до запропонованого винаходу як правило не мали усадкових раковин і тріщин. Загальна площа внутрішньої поверхні виливниць (включно з бічними стінками 2’) із існуючого рівня техніки і виливниць відповідно до запропонованого винаходу становила приблизно 2300 см2. За оцінками авторів, площа залишкової поверхні теплового контакту становила приблизно 5% від загальної площі поверхні для виливниць відповідно до існуючого рівня техніки, і досягала приблизно 20% від загальної площі поверхні для виливниць відповідно до запропонованого винаходу. Перелік цифрових позицій 1 - Виливниця для лиття металу; 2 - Оболонка; 13 2' - Бічні стінки; 2" - Торцеві стінки; 3 - Отвір; 4 - Донна частина; 5 - Внутрішня поверхня; 6, 7, 8 - Формотвірні елементи; 9 - Прошарки повітря; 10 - Розплавлений рідкий метал; 80470 14 11 - Зливок; 12 - Вільна поверхня розплавленого рідкого металу; 13 - Елементи полегшення манінулювання; 14, 15 - Формотвірні елементи; 16 - Зовнішня кромка отвору виливниці. 15 Комп’ютерна верстка Д. Шеверун 80470 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюIngot mould for metals, metal ingot and method for producing of metal ingots

Автори англійськоюSpadone Thomas, Rey-Flandrin Robert

Назва патенту російськоюИзложница для отливки металлов, металлический слиток и способ изготовления металлических слитков

Автори російськоюСпадон Тома, Рей-Фландрин Робер

МПК / Мітки

МПК: B22D 7/06, B22D 3/00, B22D 25/00, B22D 7/00

Мітки: металевій, спосіб, зливків, виготовлення, металевих, металів, виливниця, зливок, відливання

Код посилання

<a href="https://ua.patents.su/8-80470-vilivnicya-dlya-vidlivannya-metaliv-metalevijj-zlivok-ta-sposib-vigotovlennya-metalevikh-zlivkiv.html" target="_blank" rel="follow" title="База патентів України">Виливниця для відливання металів, металевий зливок та спосіб виготовлення металевих зливків</a>

Попередній патент: Спосіб одержання альбуміну

Наступний патент: Процес підвищення температури газу нагнітання будь-якого ступеня стиснення компресора та установка для його здійснення

Випадковий патент: В'яжуче