Шихта для одержання сплаву для легування та розкиснення сталі

Номер патенту: 81125

Опубліковано: 25.06.2013

Автори: Петрищев Артем Станіславович, Ковальов Андрій Михайлович, Григор'єв Станіслав Михайлович

Формула / Реферат

Шихта для одержання сплаву для легування та розкиснення сталі, яка містить окалину швидкоріжучих сталей; окалину і/або стружку сталей, високолегованих хромом, подрібнений феросиліцій і/або кристалічний кремній, металевий порошок, яка відрізняється тим, що додатково містить у своєму складі молібденовий концентрат, вольфрамовий концентрат та вуглецевий відновник, при такому співвідношенні компонентів, у мас. %:

окалина швидкоріжучих сталей

9,0 - 37,8

окалина і/або стружка сталей, високолегованих хромом

3,5 - 26,9

подрібнений кристалічний кремній і/або феросиліцій у перерахуванні на кремній

5,1 - 17,5

молібденовий концентрат

0,3 - 12,3

вольфрамовий концентрат

0,1 - 33,3

вуглецевий відновник

2,7 - 7,1

металевий порошок

решта.

Текст

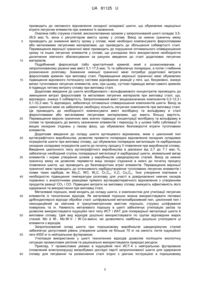

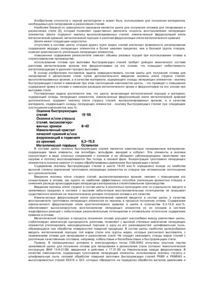

Реферат: Шихта для одержання сплаву для легування та розкиснення сталі містить окалину швидкоріжучих сталей; окалину і/або стружку сталей, високолегованих хромом, подрібнений феросиліцій і/або кристалічний кремній, металевий порошок. Додатково містить у своєму складі молібденовий концентрат, вольфрамовий концентрат та вуглецевий відновник. UA 81125 U (54) ШИХТА ДЛЯ ОДЕРЖАННЯ СПЛАВУ ДЛЯ ЛЕГУВАННЯ ТА РОЗКИСНЕННЯ СТАЛІ UA 81125 U UA 81125 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до чорної металургії й може бути використана для одержання матеріалів, необхідних для легування та розкиснення сталі. Відома шихта для виробництва легуючих матеріалів (Пат. 46564 України, МПК С22С 35/00. Шихта для отримання компактованого легованого матеріалу / М.П. Ревун, Ю.М. Каюков, O.I. Чепрасов, А.А. Визер (Україна). № u200907529; Заявл. 17.07.2009; Опубл. 25.12.2009; Бюл. № 24), що містить стружку високолегованих сталей і/або некондиційний порошок високолегованих сталей - 3,0-6,2 мас. %, циклонний металевий пил - 38,0-97,0 мас. %, Недоліками цього рішення є: - неможливість утилізації техногенних відходів на основі оксидних з'єднань заліза та легуючих елементів, таких як окалина високолегованих сталей; - неможливість утилізації відходів виробництва високолегованих сталей, окрім швидкоріжучих, що знижує ступінь утилізації легуючих елементів з усього комплексу відходів спеціальної металургії; - складність регулювання вмісту тугоплавких легуючих елементів, що потребує доведення складу розплаву сталі феросплавами й металевими лігатурами й відповідно здорожує переділ виплавки сталі. Найбільш близькою за технологічною суттю й досягнутим позитивним ефектом є шихта для одержання сплаву для легування та розкиснення сталі (Пат. 19114 України, МКИ С22С 35/00. Шихта для легування та розкислення сталі / С.М. Григор'єв, М.П. Ревун, A.M. Півень, А.С. Яценко, А.В. Коваль, Г.Д. Ткач, І.І. Люборец, В.М. Статива (Україна). № 4807379/SU; Заявл. 29.03.93; Опубл. 25.12.97; Бюл. № 6.), що містить компоненти в такому співвідношенні, мас. %: окалина швидкоріжучих сталей - 18-55; окалина і/або стружка сталей, високолегованих хромом 8-42; подрібнений феросиліцій і/або кристалічний кремній у перерахуванні на кремній - 6,3-15,8; металевий порошок - решта. Недоліками такої шихти є: - складність регулювання вмісту тугоплавких легуючих елементів, що потребує доведення складу розплаву сталі феросплавами й металевими лігатурами й відповідно здорожує переділ виплавки сталі; - відносно низький вміст у сплаві молібдену й вольфраму, що призводить до підвищення питомих витрат сплаву для легування та розкиснення при виплавці сталі. Ознаками, спільними з рішенням, що заявляється, є наявність у шихті: окалини швидкоріжучих сталей; окалини і/або стружки сталей, високолегованих хромом; подрібненого феросиліцію і/або кристалічного кремнію; металевого порошку. В основу корисної моделі поставлено задачу розробити шихту для одержання сплаву для легування та розкиснення сталі, яка шляхом додаткового введення молібденового та вольфрамового концентратів, вуглецевого відновника й оптимізації співвідношення компонентів шихти дозволяє утилізувати техногенні відходи виробництва спеціальних сталей, зменшити витрати феросплавів і металевих легуючих матеріалів та знизити собівартість переділу виплавки сталей. Суттєвими ознаками рішення, що заявляється, є те, що шихта містить компоненти в такому співвідношенні, у мас. %: окалина швидкоріжучих сталей - 9,0-37,8; окалина і/або стружка сталей, високолегованих хромом - 3,5-26,9; подрібнений кристалічний кремній і/або феросиліцій у перерахуванні на кремній - 5,1-17,5; молібденовий концентрат - 0,3-12,3; вольфрамовий концентрат - 0,1-33,3; вуглецевий відновник - 2,7-7,1; металевий порошок - решта. Відмінними від прототипу ознаками є: - додаткове введення у склад шихти: - молібденового концентрату; - вольфрамового концентрату; - вуглецевого відновника; - використання компонентів у такому співвідношенні, у мас. %: окалина швидкоріжучих сталей - 9,0-37,8; окалина і/або стружка сталей, високолегованих хромом - 3,5-26,9; подрібнений кристалічний кремній і/або феросиліцій у перерахуванні на кремній - 5,1-17,5; молібденовий концентрат - 0,3-12,3; вольфрамовий концентрат - 0,1-33,3; вуглецевий відновник - 2,7-7,1; металевий порошок - решта. Вміст окалини швидкоріжучих сталей у шихті складає 9,0-37,8 мас. %, що забезпечує досить високий ступінь використання техногенних відходів термічної обробки металевих заготовок та обробки металу тиском. Вихід за нижню граничну межу призводить до зниження вмісту у сплаві легуючих елементів, які необхідно компенсувати феросплавами або металевими легуючими матеріалами, що призводить до збільшення собівартості сталі. Перевищення верхньої межі 1 UA 81125 U 5 10 15 20 25 30 35 40 45 50 55 60 призводить до неповного відновлення оксидної складової шихти, що обумовлює недоцільні втрати легуючих елементів при зниженні їх засвоєння. Окалина і/або стружка сталей, високолегованих хромом у запропонованій шихті складає 3,526,9 мас. %, вона є регулятором вмісту хрому у сплаві. Вихід за нижню граничну межу призводить до зниження вмісту хрому у сплаві, який необхідно компенсувати феросплавами або металевими легуючими матеріалами, що призводить до збільшення собівартості сталі. Перевищення верхньої граничної межі призводить до порушення оптимального співвідношення хрому та інших легуючих елементів у сплаві, що ускладнює його використання необхідністю досягнення хімічного збалансування за рахунок введення до сталі додаткових легуючих матеріалів. Подрібнений феросиліцій і/або кристалічний кремній, який є розкиснювачем, у запропонованому рішенні має вміст 5,1-17,5 мас. % та забезпечує попереднє, а потім і глибинне розкиснення розплаву. Зниження нижньої граничної межі потребує додаткової витрати феросплавів кремнію при виплавці сталі. Перевищення верхньої граничної межі обумовлює підвищення відновного потенціалу системи рідкофазних реакцій у печі, що, безумовно, знижує випал тугоплавких легуючих елементів, але, при цьому, суттєво підвищує випал самого кремнію й підвищує питому витрату сплаву при виплавці сталі. Додаткове введення до шихти молібденового і вольфрамового концентратів призводить до зменшення витрат феросплавів та металевих легуючих матеріалів при виплавці сталі, що, відповідно, знижує її собівартість. Запропонований вміст вищезазначених компонентів 0,3-12,3 і 0,1-33,3 мас. % відповідно, забезпечує оптимальні співвідношення компонентів шихти. Вихід за нижні граничні межі не забезпечує необхідну кількість легуючих компонентів при виплавці сталі. Це призводить до необхідності компенсувати вміст молібдену та вольфраму в сталі феросплавами або металевими легуючими матеріалами, що мають більшу вартість. Перевищення верхніх граничних меж значно підвищує концентрації молібдену та вольфраму в сплаві та призводить до випалу зазначених елементів і переходу їх у шлаки і/або сублімації їх вищих оксидних з'єднань у газову фазу, що обумовлює безповоротні втрати тугоплавких елементів. Додаткове введення до складу шихти вуглецевого відновника, яким є циклонний пил вуглеграфітного виробництва, дозволяє провести попереднє відновлення оксидних складових інгредієнтів шихти при виплавці сплаву, що обумовлює попередню металізацію та карбідизацію оксидних складових інгредієнтів шихти до початку процесу її плавлення при виробництві сплаву. Введення циклонного пилу вуглеграфітного виробництва в діапазоні від 2,7 до 7,1 мас. %, забезпечує необхідний ступінь попередньої металізації й карбідизації шихти, мінімальний вигар елементів і норми утворення шлаків у виробництві швидкоріжучих сталей. Вихід за нижню граничну межу не дозволяє перевести вищі оксидні з'єднання в нижчі до початку процесу плавлення шихти, що призводить до безповоротних втрат елементів. Перевищення верхньої граничної межі призводить до інтенсивного карбідоутворення тугоплавких легуючих елементів і появи таких карбідів, як Мо2С, WC, W 2C, CrnCm, VnC, ConCm. Їхнє утворення пов'язане з необхідністю підвищення температури розплаву для участі в довідновленні нижчих оксидів порівняно з аналогічними реакціями прямого вуглецевотермічного відновлення з утворенням продуктів реакції СО2 і CO. Підвищені витрати на виплавку сплаву знижують ефективність його одержання та використання при виплавці сталі. Металевий порошок, який входить до складу шихти, є компонентом для утилізації легуючих елементів із техногенних відходів. Як металевий порошок можна використовувати леговані дрібнодисперсні відходи обробки сталі: шліфувальний металоабразивний пил, циклонний пил і некондиційний за хімічним й гранулометричним вмістом порошок, стружку шліфування поверхонь та ін. Наявність металевого порошку в шихті забезпечує утилізацію заліза та дозволяє використовувати індукційні печі типу ИСТ і ИАТ для попередньої металізації шихти й виплавки сплаву. Цей вид відходів доцільно використовувати по групах відповідних марок сталей: Мо й W-, Mo-W-V- і W-Co-вмісні, які дозволяють найбільш доцільно утилізувати ці елементи з відходів. Запропонований склад шихти при порошковому виробництві швидкоріжучих сталей забезпечує допустимий рівень утворення шлаків не більше 70 кг на ємність тигля індукційної печі 4000 кг із нейтральною футеровкою. Утилізація використаних у шихті техногенних відходів дозволяє поліпшити екологічну ситуацію промислових регіонів та раціонально використовувати природні ресурси. Приклад. У промислових умовах в індукційній печі ИСТ-4 з нейтральною футеровкою (плавлений електрокорунд) випробувані дослідні партії запропонованої шихти для одержання сплаву для легування та розкиснення сталі згідно з діючою інструкцією в порошковому 2 UA 81125 U 5 10 15 20 виробництві швидкоріжучої сталі цеху порошкової металургії заводу ПАТ "Дніпроспецсталь". Як компоненти, що містять комплекс тугоплавких легуючих елементів, використовували окалину швидкоріжучих сталей і металевий порошок марок Р10М2К5, Р6М5Ф3К8, Р9М4К8, Р6М5К5, Р12К5Ф5 та ін. і високохромистих сталей 95 × 18, Х23 та ін., які утворилися на переділах термообробки сталі та обробки металу тиском і доведення металопродукції до кондиційних розмірів. Молібденовий і вольфрамовий концентрати використовували в складі шихти для підвищення вмісту відповідних елементів у сплаві й зниження витрат феросплавів і металевих легуючих матеріалів при виплавці сталі, а, отже, зниження собівартості продукції. Марочний сортамент сталей, одержаних методом порошкової металургії, окалину яких використовували в проведених промислових випробуваннях, наведено у табл. 1. Для попередньої металізації й карбідизації оксидних компонентів шихти використовували вуглецевий відновник, яким був циклонний пил вуглеграфітного виробництва. Його вибір обумовлений високою дисперсністю й розвиненою поверхнею реагування та відносно низькою вартістю, як вторинної сировини. Введення металевого порошку до складу шихти обумовлено необхідністю інтенсифікації процесу попередньої металізації шихти та додаткової утилізації комплексу легуючих елементів із техногенних відходів. У дослідженнях як компонент для попереднього розкиснення розплаву сплаву використовували відсів феросиліцію марки ФС-65 ("семечка"), а для остаточного дифузійного розкиснення - дрібнодисперсні відходи кристалічного кремнію. Таблиця 1 Марочний сортамент сталей *)1 Сr Mo Вміст елементів, мас. % V W Со Р10М2Ф5К8 4,50 5,50 *)2 5,00 180 2,20 , 5,00 4,80 5,30 5,05 10,00 1100 , 10,50 7,60 8,35 7,98 Р6М5ФЗК8 3,70 4,50 4,10 4,70 5,30 5,00 2,80 3,10 2,95 5,90 6,70 6,30 8,00 8,75 8,38 Р9М4К8 3,00 3,60 3,30 3,80 4,30 4,05 2,10 2,50 2,30 8,50 9,60 9,05 7,50 8,50 8,00 Р6М5К5 3,80 4,50 4,15 4,70 5,20 4,95 170 2,00 , 185 , 6,00 6,70 6,35 4,50 5,00 4,75 Р12К5Ф5 3,60 4,30 3,95 ≤0,80 4,80 5,20 5,00 1150 12,50 , 12,00 4,50 5,00 4,75 Марка сталі 1 *) - вміст тугоплавких елементів в окалині зазначених в таблиці марок сталі у вигляді оксикарбідів, простих і складних карбідів, інтерметалідів та інтерметалоїдів. Концентрація легуючих елементів знижена на величину розведення кисню в окалині - перебуває в межах 17,7-21,7 мас. %. 2 *) - чисельник: межі вмісту легуючих елементів;знаменник: середнє значення легуючих елементів. 25 30 Одержання сплаву для легування та розкиснення сталі здійснювали в індукційній печі промислової частоти з нейтральною футеровкою (плавлений електрокорунд), ємністю тигля 4000 кг. Для захисту розплаву металу від окиснення легуючих елементів киснем атмосфери печі використовували флюс АН-295 у кількості 7-10 мас. % від маси плавки. Хімічний склад використовуваних у промислових випробуваннях компонентів шихти наведено у табл. 2. У табл. 3 наведено вміст компонентів у шихті та її маса. У табл. 4 наведено техніко-економічні показники використання шихти. Зразки 1-7 мають вміст компонентів, що виходять за межі запропонованого рішення, зразки 8-15 відповідають складу запропонованої шихти, зразок 16 - складу шихти за прототипом. 3 UA 81125 U Таблиця 2 Хімічний склад компонентів шихти № з/п 1 2 3 4 5 6 7 Компонент шихти Окалина швидкоріжучих сталей (суміш марок, табл. 1) Окалина й стружка сталей високолегованих хромом Подрібнений кристалічний кремній і феросиліцій у перерахуванні на кремній Молібденовий концентрат марки КМо-1 Вольфрамовий (шеєлітовий) концентрат марки КШИ Вуглецевий відновник (циклонний пил вуглеграфітного виробництва) Металевий порошок С Мо W Сr V Вміст елементів, мас. % Co Ni S Р Сu Mn O2 0,29 21,30 Решта 0,26 0,016 0,015 0,19 0,17 0,021 0,022 0,26 0,23 0,37 0,22 18,60 Решта 0,37 0,37 97,90 *)2 66,30 0,11 17,20 2190 , 0,44 0,031 0,060 0,27 56,100 2,20 0,050 0,025 0,30 SiO2 7,70 27,20 Fe 0,33 0,37 3,400 6,60 3,10 2,20 4,75 0,22 0,021 0,019 0,15 0,44 *)1 0,008 0,001 1,05 Si 1,200 wo3 77,10 0,350 0,025 0,07 97,80 0,500 0,030 0,97 5,720 6,46 4,15 2,33 1,83 0,27 0,026 0,026 0,13 0,22 0,74 32,00 Решта *)3 Решта *)4 Решта зола, волога 0,25 0,27 Решта 1 *) - чисельник: середній вміст елементів в окалині; знаменник: середній вміст елементів у стружці; 2 *) - чисельник: вміст Si у кристалічному кремнію; знаменник: вміст Si у феросиліції марки ФС 65; 3 *) -CaO, MgO, Аl2О3, FeO; 4 *) -CaO, SiO2, МnО. Таблиця 3 Вміст компонентів у шихті та її маса Вміст компонентів шихти, % мас. Подрібнений Окалина Маса кристалічний Молібдено- ВольфрамоНомер Окалина і/або стружка Вуглецешихти на Si - і/або ФСвий вий Металевий шихти швидкоріжучих сталей вий одну 65 у концентрат концентрат порошок сталей високолеговавідновник плавку, перерахуванні КМо-1 КШИ них хромом кг на Si Значення показників, що не увійшли до заявленого рішення 1 8,0 28,3 4,3 0,1 36,50 2,1 20,70 3050 2 8,1 27,7 4,8 0,2 36,00 2,2 21,00 3020 3 8,5 27,3 5,0 0,2 35,60 2,4 21,00 3000 4 38,1 3,4 17,6 12,4 0,09 7,1 21,31 3000 5 39,2 3,3 17,9 12,5 0,08 7,2 19,82 3010 6 41,4 3,0 18,3 12,8 0,05 7,4 17,05 3060 7 42,3 2,9 19,0 13,3 0,05 7,5 14,95 3040 Значення показників, що входять до заявленого рішення 8 9,0 26,9 5,1 0,3 35,10 2,6 21,00 3010 9 16,0 24,5 7,3 0,5 33,30 2,7 15,70 3050 10 18,9 22,1 8,5 1,8 29,00 3,6 16,10 3150 11 23,0 19,0 9,1 3,3 24,50 4,2 16,90 3020 4 UA 81125 U Продовження таблиці 3 12 13 14 15 28,8 33,3 35,1 37,8 15,2 11,3 7,4 3,5 16 18,0÷55,0 8,0÷42,0 11,0 5,5 18,30 13,3 7,7 12,40 15,4 10,5 8,60 17,5 12,3 0,10 Значення показників прототипу 6,3÷15,8 4,8 5,4 6,3 7,1 16,40 16,60 16,70 21,70 3030 3070 3120 2950 Решта 2010 Таблиця 4 Техніко-економічні показники використання шихти Засвоєння Засвоєння молібдену вольфраму розплавом розплавом сталі при сталі при виплавці з виплавці з використан- використанням сплаву, ням сплаву, % % Значення показників, що не увійшли до заявленого рішення 25,55 6,51 15,6 5,45 11,3 99,0 95,0 25,25 6,42 15,5 5,75 11,7 99,0 94,5 25,02 6,36 15,4 5,98 12,1 99,0 94,8 3,76 3,23 10,9 27,36 16,1 95,0 97,0 3,72 3,20 10,9 27,28 16,3 94,7 97,2 3,66 3,13 10,7 27,34 16,0 94,3 97,7 3,58 3,07 10,5 27,42 16,9 94,0 98,0 Значення показників, що входять до заявленого рішення 24,72 6,31 15,4 6,28 12,4 98,7 94,0 23,64 5,95 15,3 7,36 12,8 98,5 94,2 21,04 5,65 14,7 9,96 13,3 97,9 94,9 18,42 5,29 14,1 12,58 13,9 97,6 95,3 14,71 4,82 13,8 16,29 14,2 97,1 95,9 11,16 4,30 12,2 19,84 14,6 96,2 96,2 8,81 3,66 11,4 22,19 15,0 95,7 96,6 3,77 3,26 11,0 27,23 15,5 95,3 96,8 Значення показників прототипу 18,2-15,9 27,3-14,5 18,2-13,7 84,0-86,0 88,0-92,0 Витрати Витрати КонцентВитрати КонцентраКонцент- фермо- феровольрація ферохроНомер ція рація лібдену фраму вольфраму при шихти молібдену хрому в при при му в виплавці в сплаві, % сплаві, % виплавці виплавці сплаві, % сталі, кг/т сталі, кг/т сталі, кг/т 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 10 15 20 1,77 1,90 2,78 3,85 5,32 6,77 8,43 9,84 16 5 1,60 1,68 1,70 9,89 9,91 10,02 10,22 Зниження собівартості виплавки сталі з використанням сплаву, % 48,5 45,8 42,0 16,5 16,2 15,0 14,5 38,9 34,7 30,4 27,8 23,3 19,8 17,6 16,9 6,0-12,0 Промислові випробування запропонованої шихти для одержання сплаву для легування та розкиснення сталі дозволили виявити переваги порівняно із прототипом: - знизити витрати феромолібдену при виплавці швидкоріжучих сталей з 15,9-18,2 до 11,015,4 кг відповідно на 1 т сталі за рахунок уведення до складу шихти молібденового концентрату й окалини швидкоріжучих сталей; - знизити витрати феровольфраму при виплавці швидкоріжучих сталей з 14,5-27,3 до 6,2827,23 кг відповідно на 1 т сталі за рахунок уведення до складу шихти сплаву вольфрамового концентрату; - знизити витрати феросплавів хрому з 13,7-18,2 до 12,4-15,5 кг відповідно на 1 тону сталі за рахунок використання в шихті сплаву техногенних відходів: окалини швидкоріжучих сталей, окалини - і/або стружки сталей, високолегованих хромом; - знизити собівартість переділу виплавки сталі із застосуванням сплаву на 16,9-38,9 % за рахунок уведення до складу шихти сплаву техногенних відходів і рудних концентратів молібдену й вольфраму. Таким чином, запропоноване рішення дозволяє зменшити витрати феросплавів і металевих легуючих матеріалів та знизити собівартість переділу виплавки сталі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Шихта для одержання сплаву для легування та розкиснення сталі, яка містить окалину швидкоріжучих сталей; окалину і/або стружку сталей, високолегованих хромом, подрібнений феросиліцій і/або кристалічний кремній, металевий порошок, яка відрізняється тим, що 5 UA 81125 U додатково містить у своєму складі молібденовий концентрат, вольфрамовий концентрат та вуглецевий відновник, при такому співвідношенні компонентів, у мас. %: окалина швидкоріжучих сталей 9,0 - 37,8 окалина і/або стружка сталей, високолегованих хромом 3,5 - 26,9 подрібнений кристалічний кремній і/або феросиліцій у перерахуванні на кремній 5,1 - 17,5 молібденовий концентрат 0,3 - 12,3 вольфрамовий концентрат 0,1 - 33,3 вуглецевий відновник 2,7 - 7,1 металевий порошок решта. Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюCharge for alloy producing for steel alloying and deoxidation

Автори англійськоюHryhoriev Stanislav Mykhailovych, Petryschev Artem Stanislavovych, Kovaliov Andrii Mykhailovych

Назва патенту російськоюШихты для получения сплава для легирования и раскисления стали

Автори російськоюГригорьев Станислав Михайлович, Петрищев Артем Станиславович, Ковалев Андрей Михайлович

МПК / Мітки

МПК: C22C 35/00

Мітки: легування, розкиснення, сталі, шихта, сплаву, одержання

Код посилання

<a href="https://ua.patents.su/8-81125-shikhta-dlya-oderzhannya-splavu-dlya-leguvannya-ta-rozkisnennya-stali.html" target="_blank" rel="follow" title="База патентів України">Шихта для одержання сплаву для легування та розкиснення сталі</a>

Попередній патент: Шихта для одержання сплаву для легування та розкиснення сталі

Наступний патент: Спосіб вирощування монокристалів купрум(і) пентатіофосфату(v) йодиду cu6ps5i методом спрямованої кристалізації з розплаву

Випадковий патент: Спосіб попередження важких інфекційних ускладнень з летальним завершенням під час протокольної поліхіміотерапії дітей, хворих на гостру лімфобластну лейкемію