Шихта для одержання сплаву для легування та розкиснення сталі

Номер патенту: 81124

Опубліковано: 25.06.2013

Автори: Ковальов Андрій Михайлович, Григор'єв Станіслав Михайлович, Петрищев Артем Станіславович

Формула / Реферат

Шихта для одержання сплаву для легування та розкиснення сталі, яка містить окалину швидкоріжучих сталей, подрібнений феросиліцій і/або кристалічний кремній, металевий порошок, якавідрізняється тим, що додатково містить молібденовий та вольфрамовий концентрати, хромову руду, технічно чистий п'ятиоксид ванадію, кобальтовий ангідрид і вуглецевий відновник, при такому співвідношенні компонентів, у мас. %:

окалина високолегованих сталей

9,0 - 37,8

подрібнений феросиліцій і/або кристалічний кремній у перерахуванні на кремній

14,4 - 22,5

молібденовий концентрат

0,9 - 25,9

вольфрамовий концентрат

0,1 - 34,9

хромова руда

3,3 - 7,8

технічно чистий п'ятиоксид ванадію

0,5 - 11,7

кобальтовий ангідрид

0,1 - 15,3

вуглецевий відновник

3,8 - 7,3

металевий порошок

решта.

Текст

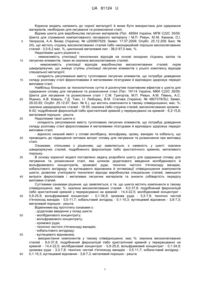

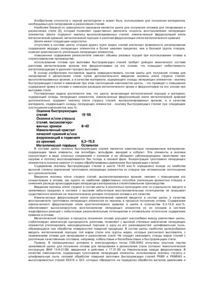

Реферат: Шихта для одержання сплаву для легування та розкиснення сталі містить окалину швидкоріжучих сталей, подрібнений феросиліцій і/або кристалічний кремній, металевий порошок. Додатково містить молібденовий та вольфрамовий концентрати, хромову руду, технічно чистий п'ятиоксид ванадію, кобальтовий ангідрид і вуглецевий відновник. UA 81124 U (54) ШИХТА ДЛЯ ОДЕРЖАННЯ СПЛАВУ ДЛЯ ЛЕГУВАННЯ ТА РОЗКИСНЕННЯ СТАЛІ UA 81124 U UA 81124 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до чорної металургії й може бути використана для одержання матеріалів, необхідних для легування та розкиснення сталі. Відома шихта для виробництва легуючих матеріалів (Пат. 46564 України, МПК С22С 35/00. Шихта для отримання компактованого легованого матеріалу / М.П. Ревун, Ю.М. Каюков, O.I. Чепрасов, А.А. Визер (Україна). № u200907529; Заявл. 17.07.2009; Опубл. 25.12.209; Бюл. № 24), що містить стружку високолегованих сталей і/або некондиційний порошок високолегованих сталей - 3,0-6,2 мас. %, циклонний металевий пил - 38,0-97,0 мас. % Недоліками цього рішення є: - неможливість утилізації техногенних відходів на основі оксидних з'єднань заліза та легуючих елементів, таких як окалина високолегованих сталей; - неможливість утилізації відходів виробництва високолегованих сталей, окрім швидкоріжучих, що знижує ступінь утилізації легуючих елементів з усього комплексу відходів спеціальної металургії; - складність регулювання вмісту тугоплавких легуючих елементів, що потребує доведення складу розплаву сталі феросплавами й металевими лігатурами й відповідно здорожує переділ виплавки сталі. Найбільш близькою за технологічною суттю й досягнутим позитивним ефектом є шихта для одержання сплаву для легування та розкиснення сталі (Пат. 19114 України, МКИ С22С 35/00. Шихта для легування та розкислення сталі / С.М. Григор'єв, М.П. Ревун, A.M. Півень, А.С. Яценко, А.В. Коваль, Г.Д. Ткач, І.І. Люборец, В.М. Статива (Україна). № 4807379/SU; Заявл. 29.03.93; Опубл. 25.12.97; Бюл. № 6.), що містить компоненти в такому співвідношенні, мас. %: окалина швидкоріжучих сталей - 18-55; окалина і/або стружка сталей, високолегованих хромом 8-42; подрібнений феросиліцій і/або кристалічний кремній у перерахуванні на кремній - 6,3-15,8; металевий порошок - решта. Недоліками такої шихти є: - складність регулювання вмісту тугоплавких легуючих елементів, що потребує доведення складу розплаву сталі феросплавами й металевими лігатурами й відповідно здорожує переділ виплавки сталі; - відносно низький вміст у сплаві молібдену, вольфраму, хрому, ванадію та кобальту, що призводить до підвищення питомих витрат сплаву для легування та розкиснення при виплавці сталі. Ознаками, спільними з рішенням, що заявляється, є наявність у шихті: окалини швидкоріжучих сталей, подрібненого феросиліцію і/або кристалічного кремнію, металевого порошку. В основу корисної моделі поставлено задачу розробити шихту для одержання сплаву для легування та розкиснення сталі, яка шляхом додаткового введення молібденового й вольфрамового концентратів, хромової руди, технічно чистого п'ятиоксиду ванадію, кобальтового ангідриду та вуглецевого відновника й оптимізації співвідношення компонентів шихти, дозволяє утилізувати техногенні відходи виробництва спеціальних сталей, зменшити витрати феросплавів і металевих легуючих матеріалів та знизити собівартість переділу виплавки сталей. Суттєвими ознаками рішення, що заявляється, є те, що шихта містить компоненти в такому співвідношенні, мас. %: окалина високолегованих сталей - 9,0-37,8; подрібнений феросиліцій і/або кристалічний кремній у перерахуванні на кремній - 14,4-22,5; молібденовий концентрат 0,9-25,9; вольфрамовий концентрат - 0,1-34,9; хромова руда - 3,3-7,8; технічно чистий п'ятиоксид ванадію - 0,5-11,7; кобальтовий ангідрид - 0,1-15,3; вуглецевий відновник - 3,8-7,3; металевий порошок - решта. Відмінними від прототипу ознаками є: - додаткове введення у склад шихти: - молібденового концентрату; - вольфрамового концентрату; - хромової руди; - технічно чистого п'ятиоксиду ванадію; - кобальтового ангідриду; - вуглецевого відновника; - використання компонентів у такому співвідношенні, мас. %: окалина високолегованих сталей - 9,0-37,8; подрібнений феросиліцій і/або кристалічний кремній у перерахуванні на кремній - 14,4-22,5; молібденовий концентрат - 0,9-25,9; вольфрамовий концентрат - 0,1-34,9; хромова руда - 3,3-7,8; технічно чистий п'ятиоксид ванадію - 0,5-11,7; кобальтовий ангідрид 0,1-15,3; вуглецевий відновник - 3,8-7,3; металевий порошок - решта. 1 UA 81124 U 5 10 15 20 25 30 35 40 45 50 55 60 Вміст окалини високолегованих сталей у шихті складає 9,0-37,8 мас. %, що забезпечує досить високий ступінь використання техногенних відходів термічної обробки металевих заготовок та обробки металу тиском. Вихід за нижню граничну межу призводить до зниження вмісту у сплаві легуючих елементів, які необхідно компенсувати феросплавами або металевими легуючими матеріалами, що призводить до збільшення собівартості сталі. Перевищення верхньої межі призводить до неповного відновлення оксидної складової шихти, що обумовлює недоцільні втрати легуючих елементів при зниженні їх засвоєння. Подрібнений феросиліцій і/або кристалічний кремній, який є розкиснювачем, у запропонованому рішенні присутній у кількості 14,4-22,5 мас. % та забезпечує попереднє і глибинне розкиснення розплаву. Вихід за нижню граничну межу потребує додаткових витрат феросплавів кремнію при виплавці сталі. Вихід за верхню граничну межу обумовлює підвищення відновного потенціалу системи рідкофазних реакцій у печі, що, безумовно, знижує вигар тугоплавких легуючих елементів, але, при цьому, суттєво підвищує вигар самого кремнію й підвищує питомі витрати сплаву при виплавці сталі. Додаткове введення до шихти молібденового і вольфрамового концентратів, хромової руди, технічно чистого п'ятиоксиду ванадію та кобальтового ангідриду призводить до зменшення витрат феросплавів та металевих легуючих матеріалів при виплавці сталі, що, відповідно, знижує її собівартість. Запропонований вміст вищезазначених елементів, у мас. %: 0,9-25,9, 0,134,9, 3,3-7,8, 0,5-11,7 та 0,1-15,3, відповідно, забезпечує оптимальне співвідношення компонентів шихти. Вихід за нижні граничні межі не забезпечує необхідну кількість легуючих компонентів при виплавці сталі, що призводить до необхідності компенсувати вміст молібдену, вольфраму, хрому, ванадію та кобальту в сталі феросплавами або металевими легуючими матеріалами, що мають більшу вартість. Вихід за верхні граничні межі значно підвищує концентрації молібдену, вольфраму, хрому, ванадію та кобальту в сплаві та призводить до вигару зазначених елементів і переходу їх у шлаки і/або сублімації їх вищих оксидних з'єднань у газову фазу, що обумовлює безповоротні втрати тугоплавких елементів. Додаткове введення до складу шихти вуглецевого відновника, яким є циклонний пил вуглеграфітного виробництва, дозволяє провести попереднє відновлення оксидних складових інгредієнтів шихти при виплавці сплаву, що обумовлює попередню металізацію та карбідизацію оксидних складових інгредієнтів шихти до початку процесу її плавлення при виробництві сплаву. Введення циклонного пилу вуглеграфітного виробництва в межах від 3,8 до 7,3 мас. % забезпечує необхідний ступінь попередньої металізації й карбідизації шихти, мінімальний вигар елементів і норму утворення шлаків у виробництві швидкоріжучих сталей. Вихід за нижню граничну межу не дозволяє перевести вищі оксидні з'єднання в нижчі до початку процесу плавлення шихти, що призводить до безповоротних втрат елементів. Перевищення верхньої граничної межі призводить до інтенсивного карбідоутворення тугоплавких легуючих елементів і появи таких карбідів, як Мо2С, WC, W 2C, CrnCm, VnC, ConCm їхнє утворення пов'язане з необхідністю підвищення температури розплаву для довідновлення нижчих оксидів порівняно з аналогічними реакціями прямого вуглецевотермічного відновлення з утворенням продуктів реакції СО2 і CO. Підвищені витрати на виплавку сплаву знижують ефективність його одержання та використання при виплавці сталі. Металевий порошок, який входить до складу шихти, є компонентом для утилізації легуючих елементів із техногенних відходів. Як металевий порошок можна використовувати леговані дрібнодисперсні відходи обробки сталі: шліфувальний металоабразивний пил, циклонний пил і некондиційний за хімічним й гранулометричним вмістом порошок, стружку шліфування поверхонь та ін. Ці види відходів доцільно використовувати по групах відповідних марок сталей: Мо й W-, Mo-W-V- і W-Co-вмісні, які дозволяють найбільш повно утилізувати ці елементи з відходів. Утилізація використаних у шихті техногенних відходів дозволяє поліпшити екологічну ситуацію промислових регіонів та раціонально використовувати природні ресурси. Приклад. У промислових умовах у печі непрямого нагрівання, ємністю тигля 4000 кг, із нейтральною футеровкою було здійснено випробування дослідної партії шихти, що заявляється, для одержання сплаву для легування та розкиснення сталі згідно з діючою інструкцією для одержання ливарних розплавів. Як компоненти, що містять тугоплавкі легуючі елементи, використовували окалину високолегованих сталей, дрібнодисперсну стружку й шліфувальний пил силової обробки товарних заготовок і металевий порошок (циклонний пил, що утворюється в електропечах у результаті диспергування розплаву сталі, некондиційний порошок швидкоріжучих сталей). Молібденовий і вольфрамовий концентрати, хромова руда, технічно чистий п'ятиоксид ванадію й кобальтовий ангідрид слугували оксидною легованою сировиною, що підлягає металізації при виплавці сталі. 2 UA 81124 U 5 10 15 20 Хімічний склад використовуваних у промислових випробуваннях компонентів шихти наведено у табл. 1. Для попередньої металізації й карбідизації оксидних компонентів шихти використовували вуглецевий відновник, яким був циклонний пил вуглеграфітного виробництва. Його вибір обумовлений високою дисперсністю й розвиненою поверхнею реагування та відносно низькою вартістю, як вторинної сировини. Розкиснювачем використовували стандартний феросиліцій і кристалічний кремній переважно некондиційних марок за фракційним складом ("семечка" - 5-10 мм, циклонний пил і відсів) для більш досконалого контакту реагентів при перемішуванні шихти. Шлакоутворювачем і захисним середовищем від вторинного окиснення й рафінування розплаву металу від супутніх домішок сірки й фосфору слугувала синтетична суміш обпаленого вапна, оксидів алюмінію й магнію. Одержання сплаву для легування та розкиснення сталі здійснювали в печі непрямого нагрівання з ємністю тигля 4000 кг з нейтральною футеровкою. Завалку шихти робили в розігріту до температури 1400-1500 °C піч після ретельного перемішування до одержання однорідної металевої маси. Після попередньої металізації шихти температуру в печі піднімали вище 1550 °C, що після остаточної металізації призводило до розплавлення металу. Остаточне розкиснення дифузійним способом проводили дрібнодисперсними відходами феросиліцію. Після доведення розплаву сплаву до заданого хімічного складу, злив проводили на розливному стенді до одержання чушок масою 20-25 кг. Отриманий сплав використовували у виробництві легованих, інструментальних і швидкоріжучих сталей. Таблиця 1 Хімічний склад компонентів шихти № з/п 1 2 3 4 Шихта С Мо Окалина 0,44 4,20 високолегованих Подрібнений феросиліцій і/або Молібденовий концентрат 0,27 56,10 марки Вольфрамовий (шеєлітовий) - 1,20 концентрат марки 5 Хромова руда Технічно чистий 6 п'ятиоксид ванадію Кобальтовий 7 ангідрид W Сr Вміст елементів(з'єднань), мас. % V Co Ni S Р Сu Si 5,15 2,65 1,39 0,66 0,27 0,021 0,018 0,37 0,44 0,031 0,060 2,20 WO3 77,10 Сr2О3 53,00 0,080 V2O5 98,00 СоО 97,50 3 0,31 Mn O2 Fe 0,24 24,30 Решта 97,90 *)1 66,30 0,050 0,025 0,30 SiO2 7,70 - 27,20 Решта )2 * 0,350 0,025 0,07 Решта )3 * 4,27 Решта )4 * Решта домішк. Решта домішк. 0,74 32,00 UA 81124 U Продовження таблиці 1 8 Вуглецевий Металевий 9 порошок 97,80 0,500 0,030 Решта* )5 0,97 5,72 6,46 4,15 2,33 1,83 0,27 0,026 0,026 0,13 0,22 0,25 0,27 Решта 1 *) - чисельник: вміст Si у кристалічному кремнії; знаменник: вміст Si у феросиліції марки ФС 65; 2 *) - CaO, MgO, Аl2О3, FeO 3 *) - CaO SiO2 MnO 4 *\ - вміст з'єднань, мас. % MgO-12,0, Аl2О3-12,8, FeO-15,4, ін. домішки - 2,65; 5 *) - зола, волога. 5 10 15 20 Залежно від вмісту тугоплавких елементів у сплаві його застосовували на відповідних марках сталі (молібден-вольфрамові: типу Р6М5, Р0М5; молібден-вольфрам-ванадієві: Р6М5Ф3; молібден-вольфрам-кобальтові: Р6М5К5 та т. ін.). Залежно від їхньої концентрації в сплаві були визначені відносні витрати сплаву на виплавку сталі. З використанням сплаву для легування й розкиснення сталі з оптимальними межами його витрат випробувана технологія виплавки сталі таких марочних складів: Р6М5-МП, Р6М5Ф3-МП, Р6М5К5-МП, Р18Ф2-МП, Р10К8Ф2Ф2М3-МП, Р9М4-МП та ін. У табл. 2 наведено вміст компонентів у шихті та її маса. У табл. 3 наведено техніко-економічні показники використання шихти. Запропонована шихта дозволяє: скоротити переділи виплавки феросплавів тугоплавких і рідкісних легуючих матеріалів рудно- і алюмотермічним способом; поєднати процеси попередньої металізації металооксидних з'єднань тугоплавких елементів і техногенних відходів із рідкофазними реакціями в розплаві сплаву; зменшити витрати технологічної електроенергії; суттєво знизити собівартість продукції, одержаної з використанням сплаву для легування та розкиснення сталі. Зразки 1-6 мають вміст компонентів, що виходять за межі запропонованого рішення, зразки 7-15 відповідають складу запропонованої шихти, зразок 16 - складу шихти за прототипом. Промислові випробування розробленої шихти для одержання сплаву для легування та розкиснення сталі дозволили виявити низку переваг у порівнянні з прототипом: - знизити витрати феросплавів при виплавці швидкоріжучих сталей із застосуванням сплаву в цілому з 155-162 до 65,2-72 кг/т сталі; Таблиця 2 Вміст компонентів у шихті та її маса Вміст компонентів, % мас. Подрібн ений фероси НоОкали-на ліцій мер високолег і/або шиованих кристалі хти сталей -чний Si у перерахуван ні на Si 1 2 3 4 5 6 7,5 8,2 8,7 37,9 38,5 40,3 23,3 23,1 22,9 14,0 13,5 12,1 7 8 9 10 9,0 13,1 17,3 21,2 22,5 21,4 20,3 19,2 Молібденовий концернтрат Вольфрамовий концернтрат Техніч-но Маса шихти чистий КобальВуглена одну Метале-вий п'ятиоктовий цевий плавку, кг порошок сид ангід-рид віднов-ник ванадію Хромова руда Значення показників, що не увійшли до заявленого рішення 26,5 0,04 8,2 12,3 12,50 2,7 26,3 0,05 7,9 12,1 13,20 3,3 26,1 0,07 7,9 11,9 15,00 3,6 0,7 35,30 3,2 0,4 0,08 7,5 0,5 35,90 3,0 0,4 0,07 7,6 0,2 36,20 2,5 0,3 0,05 7,7 Значення показників, що входять до заявленого рішення 25,9 0,10 7,8 11,7 15,30 3,8 25,1 5,20 7,0 8,8 14,10 4,4 23,0 7,10 6,5 6,7 13,30 4,9 22,4 7,20 6,1 4,8 12,70 5,5 4 6,96 5,85 3,83 0,92 0,53 0,65 3200 3050 3040 3030 3020 3070 3,90 0,90 0,90 0,90 3020 3080 3040 3060 UA 81124 U 11 12 13 14 15 23,8 25,7 29,9 33,5 37,8 18,4 17,9 16,3 15,4 14,4 18,0 55,0*)1 6,3÷45,8 8,0 42,0 16 21,2 15,4 10,1 5,9 0,9 9,90 5,7 3,9 10,20 17,40 5,5 3,4 7,70 23,40 4,8 2,9 5,20 28,30 4,1 2,4 2,70 34,90 3,3 0,5 0,10 Значення показників прототипу 6,2 6,4 6,9 7,1 7,3 0,70 0,60 0,50 0,60 0,80 Решта 3050 3060 3020 3040 3010 3000 ÷3030 *)1 - чисельник: вміст окалини швидкоріжучих сталей; знаменник: вміст окалини і/або стружки сталей високолегованих хромом Таблиця 3 Техніко-економічні показники використання шихти Номер шихти 1 2 3 4 5 6 15 15,16 14,72 13,73 13,57 13,00 9,83 7,04 4,85 2,25 16 10 15,60 15,46 15,25 2,15 2,04 1,96 7 8 9 10 11 12 13 14 15 5 Концентрація молібдену в сплаві, % Витрата Ступінь Витрата металевих утилізаферосплавів легуючих КонцентраКонцентраКонцентрації Концентра- Концентрапри виплавці елементів ція ція ція кремнію легуюція хрому в ція ванадію сталей з при виплавці вольфраму кобальту в в сплаві, чих сплаві, % в сплаві, % використасталі з в сплаві, % сплаві, % мас. % елеменням використантів з сплаву, кг/т нням відходів сплаву, кг/т Значення показників, ще не увійшли до заявленого рішення 0,93 3,58 7,09 10,06 69,0 0 21,0 0,85 0,91 3,46 6,99 10,61 68,1 0 20,6 0,87 0,82 3,39 6,88 11,98 67,4 0 19,9 0,87 25,32 2,90 1,55 1,63 72,5 0 14,6 0,89 25,72 2,83 1,57 1,64 73,0 0 14,2 0,9 26,03 2,74 1,58 1,70 73,3 0 14,0 0,91 Значення показників, що входять до заявленого рішення 0,87 3,37 6,78 12,22 65,2 0 19,4 0,91 4,24 3,15 5,31 11,41 66,0 0 18,9 0,89 5,73 3,16 4,30 10,97 67,3 0 18,3 0,84 6,03 3,19 3,39 10,66 67,5 0 17,7 0,80 7,93 3,15 2,98 8,84 68,0 0 17,0 0,78 12,92 3,16 2,77 6,99 69,5 0 16,6 0,81 17,07 3,09 2,65 5,24 70,0 0 16,1 0,85 20,48 3,01 2,50 3,46 71,1 0 15,7 0,85 25,04 2,92 1,60 1,64 72,0 0 15,1 0,88 Значення показників прототипу 155,0-162,0 10-15 6,0-12,0 0,65-0,86 - підвищити ступінь утилізації легуючих елементів із техногенних відходів з 0,65-0,86 до 0,780,91 за рахунок комбінованого відновлення оксидів легуючих матеріалів з наступним глибоким розкисненням розплаву сплаву; - підвищити концентрацію молібдену, вольфраму, хрому, ванадію й кобальту в сплаві, відповідно, до 2,25-15,16, 0,87-25,04, 2,92-3,37, 1,60-6,78 і 1,64-12,22 мас. % за рахунок додаткового введення до складу шихти руди, рудних концентратів та ангідридів; - підвищити ступінь утилізації легуючих елементів із відходів з 0,65-0,86 до 0,88-0,91; - знизити собівартість виплавки швидкоріжучої сталі з використанням сплаву для легування та розкиснення за рахунок використання техногенних відходів, що містять легуючі елементи, оксидної сировини (хромової руди й концентратів молібдену й вольфраму, ангідридів), а не більш вартісних феросплавів і металевих легуючих матеріалів. Це також призводить до зниження витрат на технологічну енергію. Таким чином, запропоноване рішення дозволяє зменшити витрати феросплавів і металевих легуючих матеріалів та знизити собівартість переділу виплавки сталі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Шихта для одержання сплаву для легування та розкиснення сталі, яка містить окалину швидкоріжучих сталей, подрібнений феросиліцій і/або кристалічний кремній, металевий порошок, яка відрізняється тим, що додатково містить молібденовий та вольфрамовий 5 UA 81124 U концентрати, хромову руду, технічно чистий п'ятиоксид ванадію, кобальтовий ангідрид і вуглецевий відновник, при такому співвідношенні компонентів, у мас. %: окалина високолегованих 9,0 - 37,8 сталей подрібнений феросиліцій і/або 14,4 - 22,5 кристалічний кремній у перерахуванні на кремній молібденовий концентрат 0,9 - 25,9 вольфрамовий концентрат 0,1 - 34,9 хромова руда 3,3 - 7,8 технічно чистий п'ятиоксид 0,5 - 11,7 ванадію кобальтовий ангідрид 0,1 - 15,3 вуглецевий відновник 3,8 - 7,3 металевий порошок решта. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюCharge for alloy producing for steel alloying and deoxidation

Автори англійськоюHryhoriev Stanislav Mykhailovych, Petryschev Artem Stanislavovych, Kovaliov Andrii Mykhailovych

Назва патенту російськоюШихта для получения сплава для легирования и раскисления стали

Автори російськоюГригорьев Станислав Михайлович, Петрищев Артем Станиславович, Ковалев Андрей Михайлович

МПК / Мітки

МПК: C22C 35/00

Мітки: легування, сталі, одержання, сплаву, розкиснення, шихта

Код посилання

<a href="https://ua.patents.su/8-81124-shikhta-dlya-oderzhannya-splavu-dlya-leguvannya-ta-rozkisnennya-stali.html" target="_blank" rel="follow" title="База патентів України">Шихта для одержання сплаву для легування та розкиснення сталі</a>

Попередній патент: Спосіб визначення установок для літальних апаратів при їх пуску по цілі

Наступний патент: Шихта для одержання сплаву для легування та розкиснення сталі

Випадковий патент: Спосіб анестезії собак