Безперервний спосіб одержання капролактаму

Номер патенту: 83663

Опубліковано: 11.08.2008

Автори: Сметс Теодорус Марія, Мостерт Франк, Лемменс Йоаннес Альбертус Вільхельмус

Формула / Реферат

1. Безперервний спосіб одержання капролактаму перегрупуванням циклогексаноноксиму за Бекманом, який відрізняється тим, що включає:

a) подачу (і) олеуму і (іі) циклогексаноноксиму в першу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3,

d) подачу (ііі) частини першої реакційної суміші і (iv) циклогексаноноксиму в другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3,

c) відведення частини другої реакційної суміші, з якої виділяють капролактам, де циклогексаноноксим, який подають в реакційні суміші, одержують шляхом:

1) приготування органічної фази, що містить циклогексаноноксим, розчинений в органічному розчиннику;

2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази, причому зазначений циклогексаноноксим містить менше 1 % мас. води.

2. Спосіб за п. 1, який відрізняється тим, що циклогексаноноксим, який подають в реакційні суміші, містить менше 0,1 мас. % води.

3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що вміст SO3 принаймні в одній реакційній суміші, що містить капролактам, сірчану кислоту і SO3, становить принаймні 10 мас. %.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вміст SO3 в олеумі становить 18-35 мас. %.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що включає:

b) подачу (iii) частини першої реакційної суміші і (iv) циклогексаноноксиму у другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3, причому молярне співвідношення М=(![]() +

+ ![]() )/ncap, де

)/ncap, де ![]() - кількість SO3 в реакційній суміші,

- кількість SO3 в реакційній суміші, ![]() - кількість H2SO4 в реакційній суміші і ncap - кількість капролактаму в реакційній суміші, у другій реакційній суміші становить 1,0-1,4 і вміст SO3 у другій реакційній суміші вищий за 10 мас. %,

- кількість H2SO4 в реакційній суміші і ncap - кількість капролактаму в реакційній суміші, у другій реакційній суміші становить 1,0-1,4 і вміст SO3 у другій реакційній суміші вищий за 10 мас. %,

c) відведення частини другої реакційної суміші, з якої виділяють капролактам.

6. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що включає:

d) подачу (v) частини другої реакційної суміші і (vi) циклогексаноноксиму в третю реакційну суміш, яка містить капролактам, сірчану кислоту і SO3, причому молярне співвідношення М в третій реакційній суміші становить 1,0-1,4 і вміст SO3 в третій реакційній суміші вищий за 10 мас. %,

e) відведення частини третьої реакційної суміші, з якої виділяють капролактам.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що вміст SO3 в кожній першій, другій і, якщо вона присутня, третій реакційній суміші вище 10 мас. %.

8. Спосіб за п. 7, який відрізняється тим, що вміст SO3 в кожній першій, другій і, якщо вона присутня, третій реакційній суміші вище 12 мас. %.

Текст

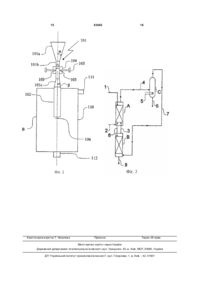

1. Безперервний спосіб одержання капролактаму перегрупуванням циклогексаноноксиму за Бекманом, який відрізняється тим, що включає: a) подачу (і) олеуму і (іі) циклогексаноноксиму в першу реакційну суміш, яка містить капролактам, сірчану кислоту і SO 3, d) подачу (ііі) частини першої реакційної суміші і (iv) циклогексаноноксиму в другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3 , c) відведення частини другої реакційної суміші, з якої виділяють капролактам, де циклогексаноноксим, який подають в реакційні суміші, одержують шляхом: 1) приготування органічної фази, що містить циклогексаноноксим, розчинений в органічному розчиннику; 2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази, причому зазначений циклогексаноноксим містить менше 1 % мас. води. 2 (19) 1 3 83663 Винахід відноситься до безперервного способу отримання капролактаму з циклогексаноноксиму перегрупуванням Бекмана, причому вказаний спосіб включає: a) подачу (і) олеуму і (іі) циклогексаноноксиму в першу реакційну суміш, яка містить капролактам, сірчану кислоту і SO 3, b) подачу (ііі) частини першої реакційної суміші і (iv) циклогексаноноксиму в другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3 , c) відведення частини другої реакційної суміші. Капролактам можна отримати перегрупуванням циклогексаноноксиму за Бекманом. Перегрупування циклогексаноноксиму за Бекмансм можна здійснити, додаючи циклогексаноноксим в реакційну суміш, яка містить капролактам, сірчану кислоту і SO3. У цьому способі суміш сірчаної кислоти і SO3 є каталізатором перетворення циклогексаноноксиму в капролактам. Відомо, що таке перетворення протікає миттєво. Такий спосіб описаний в [патенті US-A3953438]. У цьому способі циклогексаноноксим, що містить 4,9мас.% води, і олеум, що містить 25мас.% SO3, безперервно подають в першу зону реакції перегрупування з циркулюючою реакційною масою, в якій масове співвідношення сірчаної кислоти+8О3 до капролактаму становить 1,45 і вміст SO3 дорівнює 5,9мас.%. Частину реакційної маси з першої зони каталітичного перегрупування, еквівалентну кількості, що подається в зону, безперервно відводять і подають у др угу зону перегруп ування з циркулюючою реакційною масою. Циклогексаноноксим, що містить 4,9мас.% води, також безперервно подають в циркулюючу реакційну масу у другій зоні перегрупування. Циркулююча реакційна маса у др угій зоні перегрупування характеризується масовим співвідношенням сірчаної кислоти+SО3 до капролакгаму, що дорівнює 1,14, і вмістом SO3, що дорівнює 3,2мас.%. Частину реакційної маси з другої зони перегрупування, еквівалентну кількості, що подається, відводять. У [патенті US-A-3953438] описано, що оксим може містити до 6мас.% води. Хоча величина 0,1мас.% води приводиться як нижня межа, фактично спосіб, розкритий в патенті, здійснюють при високому вмісті води, тобто у всі х прикладах використовують оксим із вмістом води 4,9мас.%. Спосіб зменшення концентрації води не наводиться. У способі патенту US-A-3953438 необхідний висококонцентрований олеум. Отже, для досягнення бажаного виходу капролактаму необхідні великі кількості SO3. Предметом даного винаходу є підвищення виходу при використанні порівняно невеликих кількостей SO3. Ця мета досягається за допомогою способу отримання циклогексаноноксиму, який подають в реакційні суміші, шляхом: 1) отримання органічної фази, що містить циклогексаноноксим, розчинений в органічному розчиннику; 2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази. Було виявлено, що 4 в способі даного винаходу можна додавати менше SO3 для досягнення високого виходу капролактаму. Використання великих кількостей SO3 несприятливе, так як використання олеуму (суміші H2SO4/SO3) з високою концентрацією SO3 не вигідне з економічної точки зору і через ризик, пов'язаний із застосуванням більш в'язкого олеуму; що димить, якщо ж використовувати оле ум з порівняно низькою концентрацією SO3, то доведеться подавати в суміш для перегрупування великі кількості олеуму в розрахунку на оксим, що приведе до утворення великих кількостей побічного продукту (сульфату амонію) при подальшій нейтралізації. У способі даного винаходу можна або отримувати більш високий вихід капролактаму з розрахунку на дану кількість введеного в процес SO3, або вводити менше SO3 для досягнення заданої кількості капролактаму. Циклогексаноноксим, який подають в реакційні суміші, отримують шля хом: 1) приготування органічної фази, що місі-ль циклогексаноноксим, розчинений в органічному розчиннику; 2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази. Органічну фазу, що містить циклогексаноноксим, розчинений в органічному розчиннику, переважно готувати шляхом контактування в зоні реакції (званої далі зоною синтезу циклогексаноноксиму) в протитечії до розчину циклогексанону в органічному розчиннику, який є розчинником і для циклогексаноноксиму, з водним розчином гідроксиламонію, що містить фосфатний буфер, і відведення органічної фази циклогексаноноксиму, розчиненого у вказаному органічному розчиннику, із зони реакції. Особливо переважними органічними розчинниками для використання в способі отримання циклогексаноноксиму є толуол і бензол. Особливо переважний як розчинник толуол. Переважно, щоб реакційна водна фаза з фосфатним буфером безперервно циркулювала між зоною синтезу гідроксиламонію і зоною синтезу циклогексаноноксиму. У зоні синтезу гідроксиламонію його отримують каталітичним відновленням нітрат-іонів або оксиду азоту воднем. У зоні синтезу циклогексаноноксиму гідроксиламоній, що утворився в зоні синтезу гідроксиламонію, реагує з циклогексаноном, утворюючи циклогексаноноксим. Потім циклогексаноноксим можна виділити з водної реакційної фази, яку повертають в зону синтезу гідроксил амонію. Органічну фаз у, що містить циклогексаноноксим, що утворився в розчині вказаного органічного розчинника, відбирають із зони реакції і піддають дистиляції для виділення циклогексаноноксиму із вмістом води нижче за 2мас.%, переважно нижче 1мас.%, більш переважно навіть нижче 0,2мас.% і навіть більш переважно нижче 0,1мас.%. Виділений циклогексаноноксим подають в реакційні суміші способу даного винаходу. Органічна фаза звичайно містить циклогексаноноксим, вказаний органічний розчинник і необов'язково циклогексанон. У випадку, коли органічна фаза містить циклогексанон, його концентрація в 5 83663 органічній фазі може бути вищою за 0,1мас.%, переважно вище за 0,5мас.%, найбільш переважно вище за 1мас.%. Концентрація циклогексанону в органічній фазі може бути нижчою за 10мас.%, переважно нижче 5мас.%. Концентрація циклогексаноноксиму в органічній фазі може бути вищою за 5мас.%, переважно вище 10мас.%, більш переважно вище 25мас.% і може бути нижчою від 60мас.%, переважно нижче 50мас.%. Концентрація органічного розчинника в органічній фазі може бути ви щою за 40мас.%, переважно вище 50мас.% і може бути нижче 95мас.%, переважно нижче 90мас.%. У способі даного винаходу циклогексаноноксим виділяють з вказаної органічної фази дистиляцією. Дистиляцію можна здійснювати будь-яким способом. Її можна проводити з використанням однієї колони або комбінації колон. В одному варіанті виділення дистиляцією включає дистиляцію органічної фази для отримання органічного розчинника як дистиляту (вер хній погон) і циклогексаноноксиму у вигляді кубового залишку. Циклогексаноноксим, наприклад, отриманий у вигляді кубового залишку, може містити менше 2мас.%, переважно менше 1мас.%, більш переважно менше 0,2мас.%, більш переважно менше 0,1мас.% води і його можна подавати в першу реакційну суміш, у другу реакційну суміш і необов'язково в третю реакційну суміш. Дистиляцію можна проводити при будь-якій температурі, наприклад, між 35 і 115°C, переважно між 50 і 100°C, і при будьякому тиску, наприклад, між 0,006 і 0,020МПа, переважно між 0,012 і 0,020МПа. У тексті термін "температура" відноситься до температури верхньої частини дистиляційної колони, "тиск" відноситься до тиску вгорі дистиляційної колони. Приклади дистиляції описані в [патентах GB-A-1303739 і EPА-5291]. У переважному варіанті спосіб включає а) подачу (і) олеуму і (іі) циклогексаноноксиму в першу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3, b) подачу (ііі) частини першої реакційної суміші і (iv) циклогексаноноксиму в другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3, с) відведення частини другої реакційної суміші; d) подачу (v) частини другої реакційної суміші і (vi) циклогексаноноксиму в третю реакційну суміш, яка містить капролактам, сірчану кислоту і SO3; e) відведення частини третьої реакційної суміші; і далі спосіб включає отримання циклогексаноноксиму, який вводять в реакційні суміші шля хом: 1) приготування органічної фази, що містить циклогексаноноксим, розчинений в органічному розчиннику; 2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази. Переважно, підтримують циркуляцію першої реакційної суміші, другої реакційної суміші і, якщо можливо, третьої реакційної суміші. При такому більш багатостадійному перегрупуванні переважно проводити перегрупування Бекмана на кожній стадії в циркулюючій реакційній суміші, що містить капролактам, сірчану кислоту і SO3, при безперервній подачі циклогексанонокси 6 му і окремо олеуму (перша стадія) відповідно до кількості циркулюючої реакційної суміші, що відводиться з попередньої стадії (якщо є), в циркулюючу реакційну суміш і при безперервному відведенні кількості циркулюючої реакційної суміші, еквівалентної кількості циклогексаноноксиму і кількості олеуму (перша стадія) відповідно до кількості циркулюючої реакційної суміші, відведеної з попередньої стадії (якщо є), що вводиться в циркулюючу реакційну суміш, і при безперервній подачі вказаної кількості на наступну стадію (якщо є). На останній стадії багатостадійного перегрупування відводять частину циркулюючої реакційної суміші, еквівалентну кількості циклогексаноноксиму і кількості циркулюючої реакційної суміші, відведеної на попередній стадії, введеній в циркулюючу реакційну суміш останньої стадії; з вказаної порції виділяють капролактам. Перша реакційна суміш, друга реакційна суміш і необов'язково третя реакційна суміш містять капролактам, сірчану кислоту і SO3. Мольне співвідношення M реакційної суміші визначене як (nSO3+nH2SO4)/ncap, де nH2SO4= кількість SO3 в реакційній суміші, моль (1моль SO3 відповідає 80г), nH2SO4= кількість H2SO4 в реакційній суміші, моль (1моль H2SO4 відповідає 98г) і nсар= кількість капролактаму в реакційній суміші, моль (1моль капролактаму відповідає 113г). Вміст SO3 (мас. %) означає кількість SO3 (г) від загальної кількості (г) реакційної суміші, що містить сірчану кислоту, SO3 і капролактам. В одному переважному варіанті винаходу перегрупування проводять в дві послідовні стадії. У цьому варіанті капролактам переважно отримувати в безперервному процесі, що включає a) подачу (і) олеуму і (іі) циклогексаноноксиму в першу реакційну суміш, яка містить капролактам, сірчану кислоту і SO 3, b) подачу (ііі) частини першої реакційної суміші і (iv) циклогексаноноксиму у другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3, причому мольне співвідношення M у другій реакційній суміші складає від 1,0 до 1,4 і вміст SO3 у другій реакційній суміші вище за 6мас.%, більш переважно вище за 8мас.% і навіть більш переважно вище за 10мас.%, а вміст SO3 у др угій реакційній суміші переважно менше 20мас.%, більш переважно менше 18мас.% і навіть більш переважно менше 16мас.%, c) відведення частини другої реакційної суміші, з якої виділяють капролактам, і далі спосіб включає отримання циклогексаноноксиму, що вводиться в реакційні суміші шляхом: 1) приготування органічної фази, що містить циклогексаноноксим, розчинений в органічному розчиннику; 2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази. Переважно, підтримують циркуляцію першої реакційної суміші і другої реакційної суміші. У ще одному переважному варіанті винаходу перегрупування проводять в три послідовні стадії. У цьому варіанті капролактам отримують безперервним способом, що включає 7 83663 a) подачу (і) олеуму і (іі) циклогексаноноксиму в першу реакційну суміш, яка містить капролактам, сірчану кислоту і SO 3, b) подачу (ііі) частини першої реакційної суміші і (iv) циклогексаноноксиму у другу реакційну суміш, яка містить капролактам, сірчану кислоту і SO3 , c) відведення частини другої реакційної суміші; d) подачу (v) частини другої реакційної суміші і (vi) циклогексаноноксиму в третю реакційну суміш, яка містить капролактам, сірчану кислоту і SO3; причому мольне співвідношення M в третій реакційній суміші складає від 1,0 до 1,4 і вміст SO3 в третій реакційній суміші вище 6мас.%, більш переважно вище 8мас.% і навіть більш переважно вище 10мас.%, а вміст SO3 в третій реакційній суміші переважно менше 18мас.%, більш переважно менше 17мас.% і навіть більш переважно менше 16мас.%, е) відведення частини третьої реакційної суміші, з якої виділяють капролактам, і далі спосіб включає отримання циклогексаноноксиму, який вводять в реакційні суміші шляхом: 1) приготування органічної фази, що містить циклогексаноноксим, розчинений в органічному розчиннику; 2) виділення циклогексаноноксиму дистиляцією з вказаної органічної фази. Переважно, підтримують циркуляцію першої реакційної суміші, другої реакційної суміші і третьої реакційної суміші. Робота при такому низькому мольному відношенні і високому вмісті SO3 , особливо на останній стадії багатостадійного перегрупування має ту перевагу, що низькі мольні співвідношення на останній стадії багатостадійного перегрупування приводять до утворення невеликих кількостей сульфату амонію під час подальшої нейтралізації, в той час як великі кількості SO3 при такому низькому мольному співвідношенні приводять до більш високого виходу капролактаму і поліпшують якість капролактаму, що отримується. Переважно, щоб в кожній реакційній суміші було своє мольне співвідношення M. Мольні співвідношення M в першій, другій і при необхідності в третій реакційній суміші будуть позначені тут відповідно як M(1), М(2) і М(3). Концентрація SO3 в першій, другій і при необхідності в третій реакційній суміші позначена тут як CSO3(1), CSO3(2) і CSO3(3). Температура першої, другої і при необхідності третьої реакційної суміші позначені тут відповідно як T(1), Т(2) і Т(3). Тут значення M, концентрації SO3 і температури відносяться до реакційної суміші, отриманої після подачі циклогексаноноксиму в реакційну суміш. Переважно мати вміст SO3 в реакційних сумішах, що містять капролактам, сірчану кислоту і SO3, ви ще за 6мас.%, більш переважно вище 8мас.% і навіть більш переважно вище 10мас.%. З практичною метою вміст SO3 в реакційних сумішах звичайно вибирають менше 20мас.%, наприклад, менше 18мас.%, наприклад, менше 17мас.%. Мольне співвідношення M в реакційних сумішах переважно вибирати між 1 і 2,2, більш переважно між 1,1 і 1,9. 8 Температуру перегрупування Бекмана вибирають між 70 і 130°C, більш переважно між 70 і 120°C. Переважні величини M і концентрації SO3 можна отримати подачею циклогексаноноксиму на різних стадіях у відповідних кількостях і використовуючи відповідні кількості олеуму з потрібною концентрацією SO3. Переважно, М(2) менше M(1). Переважно, М(3) менше, ніж М(2). У переважному варіанті M(1) знаходиться між 1,2 і 2,2, переважно між 1,4 і 1,9, більш переважно між 1,5 і 1,8. Переважно, щоб CSO3(1) була між 3 і 20мас.%, переважно вище за 5мас.% і більш переважно вище 6мас.%. Підвищені значення CSO3(1) мають ту перевагу, що величину CSO3(2) у др угій реакційній суміші можна підтримувати високою без подачі олеуму в др угу реакційну суміш. Переважно, щоб CSO3(1) була менше 18мас.% і навіть більш переважно менше 17мас.%. Переважно, щоб T(1) була між 70 і 130°C і більш переважно між 70 і 120°C. У переважному варіанті М(2) знаходиться між 1,0 і 1,6, переважно між 1,2 і 1,5. Переважно, щоб CSO3(2) була між 2 і 20мас.%, переважно вище 6мас.% і більш переважно вище 8мас.%. Автори несподівано виявили, що підвищені концентрації CSO3(2) в межах вказаних ви ще інтервалів М(2) приводять до значно більш високих виходів. Переважно, щоб CSO3(2) була менше за 18мас.% і навіть більш переважно менше за 16мас.%. Переважно, щоб Т(2) була між 70 і 130°C і більш переважно між 80 і 120°C. У переважному варіанті М(3) знаходиться між 1,0 і 1,4, переважно між 1,0 і 1,3. Переважно, щоб CSO3(3) була між 4 і 18мас.%, переважно вище 6мас.% і більш переважно вище 8мас.%. Автори несподівано виявили, що підвищені концентрації CSO3(3) в межах вказаних ви ще інтервалів М(3) приводять до значно більш високих виходів. Переважно, щоб CSO3(3) була менше 17мас.% і навіть більш переважно менше 16мас.%. Переважно, щоб Т(3) була між 80 і 130°C і більш переважно між 80 і 120°C. Величини M і концентрацій SO3 можна отримати будь-яким способом. У переважному варіанті спосіб являє собою безперервний спосіб, що включає підтримку циркуляції реакційної суміші, введення суміші, що містить сірчану кислоту і SO3, наприклад, олеум або реакційну суміш, яка містить капролактам, сірчану кислоту і SO3 в циркулюючу реакційну суміш і відбір частини циркулюючої реакційної суміші. Кількість суміші, що містить сірчану кислоту і SO3 і концентрація SO3 в ній і кількість циклогексаноноксиму, що подається в циркулюючу реакційну суміш, можуть бути вибрані такими, щоб M і концентрація SO3 в реакційній суміші мали переважні значення. Олеум може мати будь-яку концентрацію SO3, наприклад від 18 до 35мас.%. У способі даного винаходу перегрупування проводять в декілька послідовних стадій, в яких мольне співвідношення M в реакційній суміші переважно знижувати в кожній подальшій стадії. Переважно, щоб перегрупування проходило щонайменше в дві стадії і більш переважно щонайменше 9 83663 в три паралельні стадії. Олеум можна подавати в реакційну суміш будь-яким способом. Переважно подавати весь олеум в першу реакційну суміш, а циклогексаноноксим переважно вводити в першу, другу і при можливості в третю реакційну суміш. Переважно, щоб кількість циклогексаноноксиму, що вводиться в першу реакційну суміш, була більшою, ніж кількість циклогексаноноксиму, що подається у др угу реакційну суміш, і при можливості переважно, щоб кількість циклогексаноноксиму, що вводиться у другу реакційну суміш, була більшою, ніж кількість циклогексаноноксиму, що вводиться в третю реакційну суміш. Це дає ту перевагу, що завдяки зниженому мольному співвідношенню на кожній подальшій стадії вихід капролактаму на кожній подальшій стадії зменшується. Подача циклогексаноноксиму на кожну стадію в кількості, зменшеній в порівнянні з кожною стадією, приводить до того, що загальний високий вихід капролактаму підтримується при порівняно зниженому утворенні побічного продукту - сульфату амонію. Переважно, щоб 60 - 95мас.% загальної кількості циклогексаноноксиму, що вводиться в першу, др угу і при можливості в третю реакційну суміш, подавалося в першу реакційну суміш. Переважно, щоб 5-40мас.% загальної кількості циклогексаноноксиму, що вводиться в першу, другу і при можливості в третю реакційну суміш, подавалося у другу реакційну суміш. Переважно при можливості, щоб 2 - 15мас.% загальної кількості циклогексаноноксиму, що вводиться в першу, другу і третю реакційну суміш, подавалося в третю реакційну суміш. Переважно, щоб одну об'ємну частину циклогексаноноксиму безперервно подавали щонайменше в 10 об'ємних частин, більш переважно щонайменше в 20 об'ємних частин реакційної суміші. Переважно подавати циклогексаноноксим в реакційну суміш у вигляді рідкого розплаву. Циклогексаноноксим і олеум переважно вводити роздільними потоками. Переважно інтенсивно перемішува ти циклогексаноноксим з реакційною сумішшю. Способи введення в реакційну суміш циклогексаноноксиму описані, наприклад, в [патентах US-A-3601318 і EP-A-15617]. У переважному варіанті винаходу циклогексанонок^чм вводять в реакційну суміш за допомогою змішувача, як показано на Фіг.2. На Фіг.2 змішувач являє собою циліндричну трубу 101, яка вужчає від першої частини 101а до горловини 101b і потім від горловини розширяється до другої частини 101с. Друга частина 101с труби сполучена з другою трубою 102. У горловині знаходяться отвори 103, які зв'язані з камерою подачі 104. Циклогексаноноксим подають з камери подачі 104 в реакційну суміш через отвори 103. Змішувач має затвори 105, за допомогою яких отвори 103 можна незалежно відкривати і закривати. Змішувач має також перегородку 106 на протилежному кінці від входу тр уби 101. Труба відкривається в збірник В зі стінками 110, перелив 111 і вихід 112. Реакційна суміш, яка виходить з труби 102, збирається в збірнику В і виходить із збірника В частково через лінію 112 для подальшої циркуляції і частково зливається через перелив 111 для подачі в наступну реакцій 10 ну суміш або для виділення капролактаму. У більш переважному варіанті винаходу змішувач має (і) трубу для потоку реакційної суміші і (іі) канали навколо труби, які відкриваються в трубу, і тоді спосіб включає: пропущення реакційної суміші через трубу і подачу циклогексаноноксиму в реакційну суміш через один або більше вказаних каналів, причому значення Re реакційної суміші >5000, переважно більше 10000, де Re - це число Рейнольдса, визначене як r VD/h, де r= щільність (в кг/м 3) реакційної суміші, що подається в трубу, V= швидкість реакційної суміші, причому V визначений як W/A, де W означає витрату (в м 3/с) реакційної суміші, що подається в трубу, і А - площа поперечного перетину тр уби (в м 2) в тому місці, де вказані канали відкриваються в тр убу, D= діаметр труби в тому місці, де вказані канали відкриваються в тр убу (в м). h= в'язкість реакційної суміші, що подається в трубу (в Па×сек.). Виділення капролактаму з реакційної суміші, отриманої на останній стадії перегрупування Бекмана, можна провести відомими способами. Переважно нейтралізувати реакційну суміш, отриману на останній стадії перегрупування Бекмана, водним аміаком і видалити утворений сульфат амонію з розчину капролактаму. Розчин капролактаму можна очищати за відомими методиками. На Фіг.1 показана переважна установка для проведення перегрупування в три стадії, що складається з першої циркуляційної системи, другої циркуляційної системи і третьої циркуляційної системи. Перша циркуляційна система включає змішувач A1, збірник B1, насос C1 і холодильник D1, і циркуляція першої реакційної суміші забезпечується по лінії 1. Друга циркуляційна система складається із змішувача А2, збірника В2, насоса С2 і холодильника D2, і циркуляція другої реакційної суміші забезпечується по лінії 11. Третя циркуляційна система складається із змішувача A3, збірника ВЗ, насоса СЗ і холодильника D3, і циркуляція другої реакційної суміші забезпечується по лінії 21. Циклогексаноноксим і олеум подають в першу реакційну суміш по лініях 2 і 3 відповідно. Частину першої реакційної суміші відбирають із збірника В1 по лінії 4 і подають у другу реакційну суміш. Циклогексаноноксим подають у др угу реакційну суміш по лінії 12. Частину другої реакційної суміші відбирають із збірника В2 по лінії 14 і подають в третю реакційну суміш. Циклогексаноноксим подають в третю реакційну суміш по лінії 22. Частину третьої реакційної суміші відбирають із збірника ВЗ по лінії 24. Спосіб здійснюють безперервно. На Фіг.2 показаний змішувач, який переважно використовува ти як змішувач A1, змішувач А2 і змішувач A3. Наступні конкретні приклади наведені виключно для ілюстрації і не обмежують розкриття винаходу. У прикладах вихід капролактаму визначали таким чином: зразки відбирали з реакційної суміші, що ви ходить з останньої стадії перегрупування. Вихід (кількість капролактаму, що утворився з розрахунку на кількість циклогексаноноксиму, введеного в реакційну суміш) визначали таким чином: до 11 83663 першої частини (0,2г) кожного зразка додавали концентровану сірчану кислоту (20мл, 96мас.%), а також 15г K2SO4 і 0,7 г HgO. Вміст азоту в отриманій кислій суміші визначали методом К'єльдаля і розраховували мольну концентрацію азоту в першій частині зразка (TN). Другу частину зразка екстрагували хлороформом. Спосіб заснований на тому, що капролактам переходить в фазу хлороформу. Домішки залишаються у водній фазі. Екстраговану водну фазу аналізували на вміст азоту методом К'єльдаля і розраховували мольну концентрацію азоту в другій частині зразка (RN). Вихід розраховують за формулою: % виходу=(1-RN/TN)´100 Поглинання при 290нм (Е290), що використовується як критерій якості отриманого капролактаму, визначали таким чином: Реакційну суміш після останньої стадії перегруп ування нейтралізували аміаком і відділяли отриману водну фазу, що містить капролактам. Поглинання відділеної водної фази, що містить капролактам, вимірювали на довжині хвилі 290нм в 1см кюветі (розраховували на водний розчин капролактаму з концентрацією 70мас.%). Приклад 1 Даний приклад ілюструє отримання циклогексаноноксиму по реакції розчину гідроксиламанію, що містить фосфатний буфер, з циклогексаноном в присутності толуолу. За способом, наведеним на Фіг.3, в протитечійний реактор А подавали по лінії 1 в одиницю часу наступний розчин солі гідроксиламонію: 65кмоль NH2OH H3PO4 97кмоль NH4H2PO4 38кмоль H3PO4 191кмоль NH4NO3 і 3184кмоль H2O. Вказаний розчин отримували зі стадії синтезу гідроксиламіну, в якому нітрат-іони, що подаються у вигляді 55мас.% азотної кислоти, відновлюються до гідроксиламіну воднем в середовищі з комбінованим буфером з фосфату і фосфорної кислоти в присутності платинового каталізатора. рН розчину дорівнював 2,1. Наступний розчин 65кмоль циклогексанону і потік толуолу, що містить 400кмоль толуолу, 9кмоль циклогексанону, 2кмоль оксиму і 5кмоль H2O, подавали у вказаний реактор А по лініях 2 і 3 відповідно. У реакторі підтримували температуру 10°C. Потік толуолу, що містить оксим і продукти реакції, направляли з реактора по лінії 4 в дистиляційну колону C, забезпечену змійовиковам нагрівником 5. Вказаний потік продуктів містив: 400кмоль толуолу, 65кмоль оксиму і 20кмоль H2O. У колоні C проводили розділення оксиму і толуолу. По лінії 6 відводили 65кмоль оксиму в одиницю часу, а толуол (400кмоль) і воду (20кмоль) відбирали в екстракційну колону В через лінію 7. 12 Водний розчин відбирали в одиницю часу через лінію 8 в екстракційну колону В, і розчин містив: 191кмоль NH4NO3 97кмоль NH4H2PO4 103кмоль H3PO4 9кмоль циклогексанону, 2кмоль оксиму і 3234кмоль H2O. Після відгонки розчиненого у водній фазі толуолу водний розчин, відібраний з екстракційної колони В, мав наступний склад: 97кмоль NH4H2PO4 191кмоль NH4NO3 103кмоль H3PO4 і 3249кмоль H2O. Цей розчин направляли на стадію синтезу гідроксиламіну як реакційне середовище для відновлення азотної кислоти до гідроксиламіну. Оксим, отриманий в колоні C, містить менше 1000ч/млн води. Вказаний оксим використовували в прикладах 2-4, наведених нижче. Порівняльний експеримент А Використовували установку, показану на Фіг.1 і 2. На першу стадію перегрупування подавали 7,1т/год. оксиму, що містить 4,7% води (2), і 9,2т/год. оле уму, що містить 25мас.% SO3. Температур у в насосі (C1) підтримували на рівні 102°C циркуляцією першої реакційної суміші з витратою 400т/год. через холодильник (D1), в якому її температура знижувалася до 77°C. Оксим змішували з циркулюючою першою реакційною сумішшю через змішувач (Al) з діаметром горловини 51мм (101b) і змішувач з 16 каналами (діаметром 3мм). Циклогексаноноксим подавали через 8 каналів (8 каналів були закриті). Швидкість циркулюючої суміші в горловині становила 40м/с, а швидкість подачі циклогексаноноксиму в циркулюючу реакційну суміш становила 41м/с. Потік з реактора (4) направляли на другу стадію перегрупування, куди додавали 1,9т/год. оксиму з того жджерела (12). На другій і третій стадії перегрупування оксим змішували з циркулюючою другою і третьою реакційною сумішшю відповідно через змішувачі А2 і A3, як це було на першій стадії, але розміри змішувачів були пристосовані для пониження продуктивності на другій і третій стадіях. Витрата при циркуляції становила 150т/год. і температура в холодильнику була 72°C, а реактор працював при 86°C. Кінцевий потік з реактора (14) направляли на третю стадію перегрупування, куди подавали 1,1т/год. оксиму (22). Робоча температура становила 86°C, яку регулювали за допомогою швидкості циркуляції 100т/год. і температури на виході з холодильника 76°C (D3). Мольні співвідношення в першій, другій і третій реакційній суміші становили 1,68, 1,32 і 1,18 відповідно, що відповідає масовим співвідношенням 1,46, 1,15 і 1,02 відповідно. Масове співвідношення в реакційній суміші визначене як (кількість SO3 в реакційній суміші + кількість H2SO4 в реакційній суміші)/кількість капролактаму в реакційній суміші. Концентрація SO3 в першій, другій і третій реакційних сумішах складала: 4,8%, 2,1% і 0,8% відповідно. Загальний вихід тристадійного перегрупування 13 83663 був визначений вказаним вище способом: 98,9%. Екстинкція при 290нм (визначена як описано вище) становила 3,54. Приклад 2 Порівняльний експеримент був повторений з тією різницею, що використовували циклогексаноноксим, свіжоприготований згідно з прикладом 1. Швидкості подачі оксиму на три стадії перегрупування були практично такими ж, як і в порівняльному досліді А. Швидкість подачі олеуму не коректували, що привело до знижених відношень витрати олеуму до оксиму в порівнянні з порівняльним дослідом А. Витрати при циркуляції підтримували такими, як і в порівняльному досвіді А, і температури для охолодження вибирали так, щоб можна було підтримувати температуру в реакторі на тому ж рівні, що в порівняльному досліді А. Мольні співвідношення в першій, другій, третій реакційній суміші становили 1,58, 1,24 і 1,11 відповідно. Концентрація SO3 в першій, другій і третій реакційних сумішах складала: 14,2%, 12,7 і 12,0% відповідно, і загальний вихід, визначений у вивантаженні з 3-го реактора вказаним вище способом, дорівнював 99,4%. Екстинкція при 290нм (визначена як описано вище) становила 0,65. Приклад 3 Порівняльний експеримент А був повторений з тією різницею, що використовували циклогексаноноксим, свіжоприготований згідно з прикладом 1, а також для того, щоб пересвідчитися, що співвідношення олеуму до витрати оксиму встановлені такими ж, швидкість подачі оксиму була зменшена таким чином, щоб мольні співвідношення, виміряні на кожній з трьох стадій, були близькі або ідентичні мольним співвідношенням в порівняльному експерименті А. Витрати при циркуляції підтримували такими, як і в порівняльному експерименті А, і температури для охолодження вибирали так, щоб можна було підтримувати температури в реакторі на тому ж рівні, що і в порівняльному експерименті А. Концентрація SO3 в першій, другій і третій реакційних сумішах складала: 14,5%, 13,0 і 12,3% відповідно. Загальний вихід, визначений на виході з 3-го реактора вказаним вище способом, дорівню 14 вав 99,5%. Екстинкція при 290нм (визначена як описано вище) становила 0,38. Зіставлення порівняльного експерименту А з прикладом 2 показує, що використання оксиму, свіжоприготованого згідно з винаходом, приводить до підвищення виходу капролактаму і якості отриманого капролактаму. Порівняння прикладу 2 з прикладом 3 показує, що використання оксиму, свіжоприготованого згідно з винаходом, дає можливість зменшити кількість олеуму, що вводиться з розрахунку на кількість оксиму, що приводить до зниженого мольного співвідношення в реакційній суміші на останній стадії (і тому до зниженої кількості сульфату амонію при подальшій нейтралізації), а вихід капролактаму і якість отриманого капролактаму підвищуються. Приклад 4 Порівняльний експеримент А був повторений з тією різницею, що використовували циклогексаноноксим, свіжоотримаиий згідно з прикладом 1, і олеум, що містить менше 9мас.% SO3. Швидкості подачі оксиму на три стадії перегрупування були залишені незмінними. Щоб пересвідчитися, що відношення олеуму до витрати оксиму встановлені такими ж, як в порівняльному експерименті А, подача олеуму була встановлена рівною 10т/год., щоб мольні співвідношення на кожній з трьох стадій були близькі або ідентичні мольним співвідношенням в порівняльному експерименті А. Витрати при циркуляції підтримували такими, як в порівняльному експерименті А, і температури для охолоджування вибирали так, щоб можна було підтримувати температурив реакторі на тому ж рівні, що і в порівняльному експерименті А. Концентрації SO3 в першій, другій і третій реакційних сумішах становили 5,0%, 4,4% і 4,2% відповідно. Загальний вихід, визначений на виході з 3-го реактора вказаним вище способом, дорівнював 99,3%. Екстинкція при 290нм (визначена як описано вище) становила 1,06. Зіставлення порівняльного експерименту А з прикладом 4 показує, що використання оксиму, свіжоприготованого згідно з даним винаходом, дає можливість використовувати олеум із зниженим вмістом SO3, в той час як вихід капролактаму і якість отриманого капролактаму підвищуються. 15 Комп’ютерна в ерстка Т. Чепелев а 83663 Підписне 16 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuous process for preparing caprolactam

Автори англійськоюSmeets, Theodorus, Maria, Lemmens Joannes Albertus Wilhelmus, Mostert Frank

Назва патенту російськоюНепрерывный способ получения капролактама

Автори російськоюСметс Теодорус Мария, Лемменс Йоаннес Альбертус Вильхельмус, Мостерт Франк

МПК / Мітки

МПК: C07D 223/00, C07D 201/00

Мітки: безперервний, спосіб, капролактаму, одержання

Код посилання

<a href="https://ua.patents.su/8-83663-bezperervnijj-sposib-oderzhannya-kaprolaktamu.html" target="_blank" rel="follow" title="База патентів України">Безперервний спосіб одержання капролактаму</a>

Попередній патент: Спосіб отримання (4-гідроксі-6-оксотетрагідропіран-2-іл)ацетонітрилу і його похідних

Наступний патент: Спосіб визначення функціонального стану мононуклеарних клітин крові людини

Випадковий патент: Спосіб формування виробів