Спосіб формування виробів

Формула / Реферат

Спосіб формування виробів, що включає заповнення попередньо спіненими гранулами матеріалу внутрішнього об'єму прес-форми з наступним розміщенням її в герметичному контейнері, який відрізняється тим, що герметичний контейнер заповнюють електропровідним сипучим наповнювачем, герметизують, вакуумують, створюють в ньому надлишковий тиск інертного газу, здійснюють обігрів прес-форми пропусканням регульованого електричного струму через електропровідний сипучий наповнювач, а після формоутворення виробу припиняють пропускати електричний струм, знижують тиск в контейнері до рівня атмосферного, прес-форму видаляють, сипучий наповнювач висипають в технологічну камеру, в якій створюють розрідження.

Текст

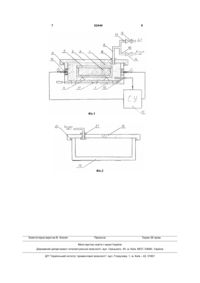

Спосіб формування виробів, що включає заповнення попередньо спіненими гранулами матеріалу внутрішнього об'єму прес-форми з наступним розміщенням її в герметичному контейнері, який відрізняється тим, що герметичний контейнер заповнюють електропровідним сипучим наповнювачем, герметизують, вакуумують, створюють в ньому надлишковий тиск інертного газу, здійснюють обігрів прес-форми пропусканням регульованого електричного струму через електропровідний сипучий наповнювач, а після формоутворення виробу припиняють пропускати електричний струм, знижують тиск в контейнері до рівня атмосферного, прес-форму видаляють, сипучий наповнювач висипають в технологічну камеру, в якій створюють розрідження. Винахід відноситься до галузі виготовлення виробів в прес-формах і може бути використаний на підприємствах машинобудування, радіопромисловості, ливарного виробництва, легкої, металургійної промисловостей, підприємствах, що випускають різноманітну пакункову тару, предмети народного вжитку, % Відомий спосіб виготовлення моделей з пінополістиролу в одиничному виробництві виливків [Кирпиченков Вії. Технологический процесс литья по газифицируемым моделям. - М.: НИИМаш, 1971.-с.27-29], згідно якого модель виготовляють з пінополістиролових плит механічною обробкою на деревообробних верстатах. Недоліком цього способу є те, що застосування даного способу вимагає вибирати такі співвідношення густини пінополістиролу і його міцністних показників, які б забезпечували цілісність моделі при обробці. Відомий спосіб виготовлення моделей за допомогою спеціальних пристроїв гарячим інструментом [Чудновский А.Р. Литье по моделям из пенопласта, - М.: Химия. 1970.-с.33-36], в якості якого використовується нагрітий дріт, який оплавляє по поверхні різу гранули, завдяки чому утворюються дуже тонкі полістирольні волокна, які витягуються вздовж різу і закривають пори. Недоліком цього способу є те, що температуру дроту треба підбирати дослідним шляхом залежно від оброблюваного матеріалу. При цьому, якщо температура дроту дуже висока, то волокна не утворюються і чистота поверхні різу знижується. Крім того, для отримання рівної і чистої поверхні різу велике значення має швидкість подачі матеріалу, яка підбирається дослідним шляхом залежно від якості і густини матеріалу, що також ускладнює процес отримання якісної поверхні моделі. Відомий автоклавний спосіб формування моделей в прес-формах [Житник А,С, Изготовление моделей из пенополистирола автоклавным методом. В сб. Литье по газифицируемым моделям, К,: 1973,-с.28-30], який здійснюється наступним чином: після введення спінених гранул в прес-форму і скріплення її частин, прес-форму розміщують в автоклаві. Тиск пари в автоклаві 1,2-2Дкгс/см2 при температурі 100-115°С. (19) UA (11) 82444 (13) C2 (21) a200612630 (22) 30.11.2006 (24) 10.04.2008 (46) 10.04.2008, Бюл.№7, 2008 рік (72) ЯКОВИШИН ОЛЕГ АНАТОЛІЙОВИЧ, UA (73) ЯКОВИШИН ОЛЕГ АНАТОЛІЙОВИЧ, UA (56) Кирпиченков В. П. Технологический процесс литья по газифицируемым моделям. - М.: НИИМаш, 1971. - С. 27-29 Чудновский А.Р. Литье по моделям из пенопласта. - М.: Химия, 1970. - С. 33-36. Шуляк B.C., Рыбаков С.А., Григорян К.А. Производство отливок по газифицируемым моделям. - М.: 2001 - С. 54-55 SU, 527242, 05.09.76 SU, 880610, 15.11.81 RU, 2090365, 20.09.97 UA, 36387, 16.04.2001 UA, 68186, 15.07.2004 3 Недоліком цього способу є те, що пара не вилучається з робочої камери автоклаву, а знаходиться в ній до закінчення процесу формоутворення моделі, створюючи при цьому поверхневу "холодну сорочку" навколо об'єму прес-форми, ускладнюючи доступ свіжої пари до прес-форми, внаслідок чого на її стінках виникає підвищене накопичення конденсату і, як результат, збільшується тривалість технологічної операції отримання моделі. Крім того, даний спосіб включає таку важливу технологічну складову, як вода, що є витратним матеріалом і на який витрачаються значні кошти. Відомий спосіб теплового удару [Литье по газифицируемым моделям. Под ред. Ю.А. Степанова. М.: Машиностроение, 1976.- с.53], що полягає в обробці спінених гранул в прес-формі перегрітою до 105-120°С парою. При цьому пара може подаватись крізь венти в стінках пресформи, розміщеної в автоклаві. Однак при використанні цього способу практично неможливо виготовити складні за конфігурацією різностінні моделі внаслідок різкої втрати тепла і швидкості руху пари при переході її з тонкостінних в товстостінні частини моделі. Відомий спосіб виготовлення моделей в електричному полі високої частоти [Шуляк B.C., Рыбаков С.А.. Григорян К.А. Производство отливок по газифицируемым моделям. М., 2001-с.54-55]. Заповнена гранулами пінополістиролу прес-форма розміщується в полі високочастотного конденсатора. Енергія змінного електричного поля внаслідок діелектричних втрат перетворюється в теплову. Недоліком цього способу є те, що при формуванні виробу складної конфігурації напруженість поля в окремих ділянках виробу неоднакова, що погано впливає на його якість. Внаслідок невисокої температури стінок пресформи якість поверхні моделей при цьому способі формування недостатньо висока, що стримує широке застосування цього процесу. Відомий спосіб виготовлення пійонолістиролових моделей [АС. СССР №527242, опубл. 05.09.1976, Бюл №33]. Суть способу полягає в обігріві прес-форми в вільному потоці пари, яку пропускають від впускного до випускного отвору робочої камери. Недоліком цього способу є його низька економічна доцільність внаслідок невідворотної втрати теплової енергії, оскільки модель спікається в потоці пари. яка. проходячи через робочу зону камери, видаляється в атмосферу. Найбільш близьким до способу, що заявляється, є спосіб ванного спікання [Озеров Б.А. Шуляк B.C. Плотников Г.А. Литье по моделям из пенополистирода. - М.: Машиностроение. 1970. -С.33-36], який полягає в спіканні гранул пінополістиролу шляхом витримки заповненої ними прес-форми в гарячій воді. Недоліком нього способу є. і є. що об'єм води в ванні повинен в декілька разів перевищувати об'єм прес-форми, оскільки при недостатній кількості води. її температура після занурення прес-форми різко знижується, що збільшує час 82444 4 спікання моделі на період, необхідний для підняття температури води до 98-100°С. Мета винаходу полягає в створенні економічного способу отримання якісних виробів із спінених гранул матеріалів. Поставлена мета досягається тим, що в способі формування виробів, що включає заповнення попередньо спіненими гранулами матеріалу внутрішнього об'єму прес-форми І наступним розміщенням її в герметичному контейнері, згідно з винаходом, герметичний контейнер заповнюють електропровідним сипучим наповнювачем, герметизують, вакуумують, створюють в ньому надлишковий тиск інертного газу, здійснюють обігрів прес-форми пропусканням регульованого електричного струму через електропровідний сипучий наповнювач, а після формоутворення виробу припиняють пропускати електричний струм, знижують тиск в контейнері до рівня атмосферного, прес-форму видаляють, сипучий наповнювач висипають в технологічну камеру, в якій створюють розрідження. Суть способу пояснює фіг. на якій схематично зображено реалізацію способу. Пристрій представляє собою виготовлений з діелектричного матеріалу контейнер, який складається з опоки І і кришки 2. Між опокою і кришкою для забезпечення герметичності з'єднання встановлено високотемпературне ущільнення З, В опоці змонтовано спеціальні основи 4, на які встановлюється прес-форма 5 заповнена змоченими волого спіненими гранулами матеріалу б. Електропровідний сипучий наповнювач 7 заповнює весь вільний внутрішній об'єм контейнеру В кришці контейнеру встановлено штуцер 8, який з'єднує кришку 2 і трубу 9 з розгалудженнями 10 і 11. Розгалудження 10 з краном 12 приєднується до вакуум-насосу для створення в порожнині контейнеру розрідження. Розгалудження 11 з краном 13 приєднується до ємності високого тиску, в якій знаходиться інертний газ для створення в порожнині контейнеру надлишкового тиску. Електричний струм підводиться до сипучого наповнювача за допомогою контактів 14. Система управління 15 забезпечує подачу напруги на контакти і точне регулювання нагріву за допомогою термопари 16. При подачі напруги, яка в даному випадку може бути змінною або постійною, через сипучий наповнювач проходить електричний струм, який починає нагрівати частинки наповнювача, які в свою чергу віддають тепло через стінки пресформи гранулам матеріалу. Після технологічної операції формоутворення виробу, з контактів 14 знімають напругу, відкривають шибер 17 і гарячий сипучий наповнювач попадає в порожнину герметичної технологічної камери, яка складається з ящика 18 і кришки 19 з високотемпературним ущільненням 20. Одразу після висипання сипучого наповнювача в ящик 18. його закривають кришкою 19, в якій вмонтовано штуцер 21 для під'єднання до вакуум-насосу з метою створення в порожнині Здійснення запропонованого способу можна продемонструвати на прикладі. Алюмінієву престехнологічної камери розрідження. форму циліндричного виробу діаметром 40 мм і висотою 80 мм заповнюють спіненими гранулами 5 82444 матеріалу (звичайно використовують спінені гранули полімеру, наприклад - полістиролу), змоченими водою. Прес-форму закривають і вкладають на основи 4. Після цього весь вільний внутрішній об'єм опоки 1 заповнюють електропровідним сипучим наповнювачем 7 (використовують порошок графіту) і опоку закривають кришкою 2. Кран 13 повинен знаходитись в закритому положенні. Включають вакуум-насос, відкривають кран 12, створюючи в порожнині контейнеру розрідження. Після технологічної витримки вакуум-насос вимикають, кран 12 закривають, а кран 13 відкривають, подаючи інертний газ, створюючи таким чином в контейнері надлишковий тиск. Газове середовище відноситься до факторів, що сильно впливають на ефективну теплопровідність дисперсних матеріалів. Молекулярна теплопровідність ту, що заповнює пустоти між частинками наповнювача, може змінити ефективну теплопровідність дисперсного матеріалу на порядок і більше. В якості газового середовища, що заповнює пустоти між частинками наповнювача, можна використовувати аргон, гелій, криптон, неон або інші. Після цього, за допомогою системи управління подають на контакти 14 напругу (постійного або змінного характеру), пропускаючи через електропровідний сипучий наповнювач електричний струм. Деформація полістиролу досягає свого максимального значення при спіканні в прес-формі в інтервалі температур 120130°С. Вихід на зазначені значення температур відбувається па істотно менші проміжки часу на відміну від широко розповсюдженого у виробництві автоклавного способу одержання виробів. Це пояснюється більш низьким коефіцієнтом теплоємності графіту в порівнянні з водою. Процеси переносу тепла в даній системі мають свої специфічні особливості, на відміну від наведених вище традиційних способів формоутворення виробів. До них варто віднести радіаційне випромінювання в просторі, утвореному нещільно покладеними частинками, і рух молекул газу в цьому просторі. Має місце також внесок теплопереносу радіаційним випромінюванням від більш до менш гарячої частинки. Процес переносу тепла 6 випромінюванням йде, минаючи місця контактів частинок, причому чим вище температура, тим більша частка тепла передається радіаційним випромінюванням. Під дією тепла відбувається розігрів води, що покриває гранули спіненого полістиролу. Пара води під дією термодифузії проникає все глибше віддаючи тепло наступним шарам гранул. Під дією тепла відбувається випаровування пароутворювача в комірках гранул, розм'якшується їх полістиролова основа, гранули збільшуються в об'ємі. На початковому етапі спінення за рахунок збільшення об'єму гранул заповнюються пінополістиролом міжгранульні пустоти, При спіненні тиск гранул на стінки пресформи поступово збільшується і досягає 22,5кгс/скґ2. В місцях доторкання гранул під дією цього тиску відбувається їх з'єднання і гранули спікаються в єдину монолітну масу. Після спікання виробу, напругу з контактів знімають, кран 13 закривають, а кран 12 відкривають, з'єднуючи порожнину контейнеру з атмосферою, відкривають шибер 17 і гарячий сипучий наповнювач попадає в герметичну технологічну камеру, в якій створюють розрідження і метою зменшення швидкості охолодження сипучого наповнювача. При зниженні піску в технологічній камері ефективна теплопровідність сипучої системи знижується. При відкачці повітря з камери середня довжина вільного пробігу молекул повітря збільшується, доки не стане дорівнювати відстані між частинками наповнювача. Це і є причиною зменшення теплопровідності дисперсної системи. Вакуумування робиться з метою збереження максимально можливої температури наповнювача. оскільки потім він знову використовується в наступному циклі формування виробів. За запропонованим способом . а також способами автоклавного і ванного способів спікання були отримані циліндричні вироби діаметром 40мм і висотою 80мм. Основні технологічні особливості процесів формування зазначеного виробу наведено в таблиці. Застосування запропонованого способу дозволяє прискорити операцію отримання точних виробів з якісною Поверхнею, значно знизити енергоємність процесу, зекономити кошти на витратних складових технології. Таблиця Технологічні особливості процесів формування виробів Спосіб формування виробу Автоклавнии Ванне спікання Запропонований спосіб Час формування виробу, хв.. 2 8 0,7 *при виготовленні першого виробу. Витрати Швидкість підйому електроенергії (на температури *, °С/с один виріб)*, кВт/год 0,36 1,17 1,56 1,05 0,06 6,28 Витрати води (на один виріб), л 0,07 0,002 0,004 7 Комп’ютерна верстка В. Клюкін 82444 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of molding articles

Автори англійськоюYakovyshyn Oleh Anatoliiovych

Назва патенту російськоюСпособ формования изделий

Автори російськоюЯковишин Олег Анатольевич

МПК / Мітки

МПК: B29C 33/00

Мітки: виробів, спосіб, формування

Код посилання

<a href="https://ua.patents.su/4-82444-sposib-formuvannya-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування виробів</a>

Попередній патент: Зносостійка сталь

Наступний патент: Технологічна лінія для виробництва багатошарових будівельних блоків з декоративною лицевою поверхнею

Випадковий патент: Діафрагма для вимірювання витрат і кількості рідини або газу