Ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів

Номер патенту: 84211

Опубліковано: 10.10.2013

Автори: Барилко Сергій Віталійович, Здоренко Валерій Георгійович, Скрипник Юрій Олексійович

Формула / Реферат

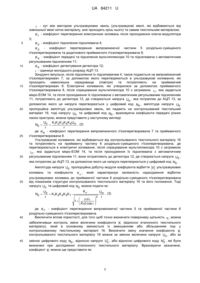

Ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів, що містить генератор синусоїдальної напруги і генератор прямокутних імпульсів, виходами з'єднані з входами ключа-модулятора, виходом з'єднаним з підсилювачем, до виходу якого підключений вхід випромінюючого п'єзоперетворювача, акустично пов'язаного з приймаючим п'єзоперетворювачем, вихід якого з'єднаний з одним входом комутатора, обчислювальний блок та індикатор, який відрізняється тим, що в нього введені роздільно-суміщений п'єзоперетворювач, з випромінюючою та приймаючою частинами, додатковий приймаючий п'єзоперетворювач, послідовно з'єднані підсилювач з автоматичним регульованим підсиленням, детектор та аналого-цифровий перетворювач, як обчислювальний блок вибрано мікро-ЕОМ, а як комутатор - мультиплексор, другий вхід якого з'єднаний з виходом додаткового приймаючого п'єзоперетворювача, третій вхід з'єднаний з виходом приймаючої частини роздільно-суміщеного п'єзоперетворювача, вхід випромінюючої частини якого з'єднаний з підсилювачем, вихід мультиплексора з'єднаний з входом підсилювача з автоматичним регульованим підсиленням, вихід аналого-цифрового перетворювача з'єднаний з входом мікро-ЕОМ, один вихід якої з'єднаний з керуючим входом мультиплексора, другий вихід з′єднаний з індикатором.

Текст

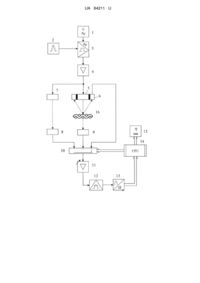

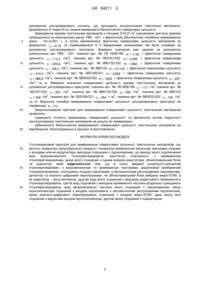

Реферат: Ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів містить генератор синусоїдальної напруги, генератор прямокутних імпульсів, ключ-модулятор, підсилювач, випромінюючий п'єзоперетворювач, приймаючий п'єзоперетворювач, комутатор, обчислювальний блок, індикатор. Додатково містить роздільно-суміщений п'єзоперетворювач, з випромінюючою та приймаючою частинами, додатковий приймаючий п'єзоперетворювач, підсилювач з автоматичним регульованим підсиленням, детектор, аналого-цифровий перетворювач. Як обчислювальний блок використовується мікро-ЕОМ, а як комутатор мультиплексор. UA 84211 U (54) УЛЬТРАЗВУКОВИЙ ПРИСТРІЙ ДЛЯ ВИМІРЮВАННЯ ПОВЕРХНЕВОЇ ЩІЛЬНОСТІ ТЕКСТИЛЬНИХ МАТЕРІАЛІВ UA 84211 U UA 84211 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до текстильного виробництва і може бути використана для підвищення точності безконтактного вимірювання поверхневої щільності текстильних матеріалів. Для вимірювання поверхневої щільності текстильних матеріалів використовують ультразвуковий пристрій, який містить корпус з формуючим каналом, співвісно встановлені на протилежних сторонах каналу випромінювач та приймач з п'єзоелементами для випромінювання та прийому ультразвукових коливань. За зміною амплітуди ультразвукових хвиль, які випромінюються та проходять крізь текстильний матеріал визначають його поверхневу щільність (а.с. СРСР № 1585743, МПК: G01N29/00, 1990 p.). Однак, у цьому пристрої виникають похибки вимірювання поверхневої щільності із зміною амплітуди ультразвукового сигналу, який пройшов крізь текстильний матеріал і являє собою суперпозицію хвиль, частина з яких проходить безпосередньо крізь пори матеріалу. Похибки, які можуть виникати під час вимірювань можуть суттєво впливати на точність показів пристрою. Відомий ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів (а.с. СРСР № 1585744, МПК: G01N29/00, 1990 p.), який містить генератор синусоїдальної напруги, підсилювач, випромінювач ультразвукових коливань, приймач ультразвукових коливань, детектори, обчислювальний блок, індикатор. Поверхнева щільність текстильного матеріалу визначається за зміною амплітуди ультразвукових хвиль, що пройшли його відносно тих коливань, які випромінюються і тільки падають на нього. Однак, у цьому пристрої виникають похибки із зміною амплітуди коливань, які пройшли крізь текстильний матеріал, що пов'язано із розмірами пор самого матеріалу, які пропускають частину ультразвукового сигналу. Відомий також ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів (а.с. СРСР № 1589198, МПК: G01N29/00, 1990 p.), який містить генератор синусоїдальної напруги і генератор прямокутних імпульсів, виходами з'єднані з входами ключа-модулятора, виходом з'єднаним з підсилювачем, до виходу якого підключений вхід випромінюючого п'єзоперетворювача, акустично пов'язаного з приймаючим п'єзоперетворювачем, вихід якого з'єднаний з одним входом комутатора, обчислювальний блок та індикатор. Крім того, ультразвуковий пристрій містить другий підсилювач, акустично пов'язану призму з випромінюючим п'єзоперетворювачем та дві плоско-паралельні пластини, які виконані з однакового матеріалу. У відомому пристрої виникають похибки вимірювання поверхневої щільності, які пов'язані із зміною амплітуди ультразвукового сигналу, який пройшов крізь текстильний матеріал, під впливом пористості самого матеріалу, що суттєво впливає на точність вимірювання, а також за допомогою пристрою неможливо проводити безконтактне вимірювання в процесі виробництва текстильних матеріалів, оскільки він сам є контактним пристроєм. В основу корисної моделі поставлена задача створення такого ультразвукового пристрою вимірювання поверхневої щільності текстильних матеріалів, в якому введенням нових елементів і зв'язків, забезпечилось би підвищення точності вимірювання та можливість безконтактного вимірювання в процесі виробництва текстильних матеріалів. Поставлена задача вирішується тим, що ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів містить генератор синусоїдальної напруги і генератор прямокутних імпульсів, виходами з'єднані з входами ключа-модулятора, виходом з'єднаним з підсилювачем, до виходу якого підключений вхід випромінюючого п'єзоперетворювача, акустично пов'язаного з приймаючим п'єзоперетворювачем, вихід якого з'єднаний з одним входом комутатора, обчислювальний блок та індикатор, згідно з корисною моделлю, в нього введені роздільно-суміщений п'єзоперетворювач, з випромінюючою та приймаючою частинами, додатковий приймаючий п'єзоперетворювач, послідовно з'єднані підсилювач з автоматичним регульованим підсиленням, детектор та аналого-цифровий перетворювач, як обчислювальний блок вибрано мікро-ЕОМ, а як комутатор - мультиплексор, другий вхід якого з'єднаний з виходом додаткового приймаючого п'єзоперетворювача, третій вхід з'єднаний з виходом приймаючої частини роздільно-суміщеного п'єзоперетворювача, вхід випромінюючої частини якого з'єднаний з підсилювачем, вихід мультиплексора з'єднаний з входом підсилювача з автоматичним регульованим підсиленням, вихід аналого-цифрового перетворювача з'єднаний з входом мікро-ЕОМ, один вихід якої з'єднаний з керуючим входом мультиплексора, другий вихід з'єднаний з індикатором. Введення в ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів роздільно-суміщеного п'єзоперетворювача та додаткового приймаючого п'єзоперетворювача, дає можливість виключити вплив пористості текстильного матеріалу на результати вимірювань, а також налаштовувати пристрій під навколишнє середовище (повітря) 1 UA 84211 U 5 10 15 20 25 30 35 40 45 50 55 та виставляти його у відповідності до середовища на "нуль" перед вимірюванням, введення підсилювача з автоматичним регульованим підсиленням, детектора, аналого-цифрового перетворювача, дає можливість фіксувати амплітуди напруг та перетворювати їхні значення в цифровий код, які пропорційні амплітудам ультразвукових хвиль, які проходять крізь контрольований текстильний матеріал, що відбиваються від нього, і тим амплітудам хвиль, які тільки падають на нього, а введення мікро-ЕОМ та мультиплексора дає можливість розраховувати значення поверхневої щільності в цифровому вигляді та виключити похибку вимірювання, яка може виникати від неідентичності коефіцієнтів перетворення та проходження ланок різних вимірювальних каналів, які замінюються одним каналом за допомогою почергових комутацій мультиплексора із визначеними затримками у часі, які регулюються за допомогою мікро-ЕОМ, що в свою чергу підвищить точність виміряних значень поверхневої щільності та дозволить проводити безконтактне вимірювання в процесі виробництва. На кресленні представлена структурна схема ультразвукового пристрою, за допомогою якого можна безконтактно вимірювати поверхневу щільність текстильних матеріалів. Ультразвуковий пристрій містить генератор синусоїдальної напруги 1, генератор прямокутних імпульсів 2, виходи яких з'єднані з входами ключа-модулятора 3, який з'єднаний через підсилювач 4 з випромінюючою частиною 5 роздільно-суміщеного п'єзоперетворювача, вихід підсилювача 4 також з'єднаний з входом випромінюючого п'єзоперетворювача 7, вихід приймаючого п'єзоперетворювача 8 підключений до входу мультиплексора 10, інші входи якого з'єднані з виходом додаткового приймаючого п'єзоперетворювача 9 та з виходом приймаючої частини 6 роздільно-суміщеного п'єзоперетворювача, вихід мультиплексора 10 з'єднаний з входом підсилювача з автоматичним регульованим підсиленням 11, вихід якого підключений до входу детектора 12, який з'єднаний з аналого-цифровим перетворювачем (АЦП) 13, вихід якого підключений до мікро-ЕОМ 14, одним виходом вона з'єднана з мультиплексором 10, а інший вихід підключений до індикатора 15, контрольований текстильний матеріал 16. Перед вимірюванням поверхневої щільності контрольованого текстильного матеріалу 16 проводять вимірювання маси зразка еталонного текстильного матеріалу за допомогою еталонних електронних ваг та визначають його поверхневу щільність згідно ГОСТ 3811-72. У відповідності до виміряних значень еталонного текстильного матеріалу налаштовують ультразвуковий пристрій так, щоб визначене значення його поверхневої щільності за нормальних умов співпадало із значенням, що відображається на індикаторі 15, при розміщенні еталонного матеріалу в ультразвуковому вимірювальному каналі. Сам ультразвуковий пристрій працює наступним чином. Синусоїдальні коливання напруги з виходу генератора 1 перетворюються за допомогою генератора прямокутних імпульсів 2 та ключа-модулятора 3 у зондуючі імпульси, які підсилюються підсилювачем 4 за потужністю і надходять на випромінюючу частину 5 роздільносуміщеного п'єзоперетворювача. Контрольований текстильний матеріал 16 вводять між випромінюючою частиною 5 роздільно-суміщеного п'єзоперетворювача та додатковим приймаючим п'єзоперетворювачем 9. Ультразвукові коливання, що випромінюються випромінюючою частиною 5 роздільно-суміщеного п'єзоперетворювача потрапляють до додаткового приймаючого п'єзоперетворювача 9, після проходження ними контрольованого текстильного матеріалу 16. Амплітуда електричних коливань, які утворилася після проходження ультразвукового сигналу крізь контрольований текстильний матеріал 16, пропорційна амплітуді зазначених ультразвукових хвиль, а після проходження мультиплексора 10 та підсилювача з автоматичним регульованим підсиленням 11, створюється напруга електричних коливань U1 детектором 12 та потрапляє до АЦП 13, за допомогою якого перетворюється у цифровий код N1 . Враховуючи коефіцієнти передачі різних ланок пристрою, напругу U1 та цифровий код N1 можна представити у наступному вигляді: U Um , (1) 1 N1 1 K1K 2K 3K 4K 5 2 r r Kf cos 1 c 1 1 де Um - амплітуда синусоїдальної напруги генератора 1; K - коефіцієнт контрольованого текстильного матеріалу 16, який враховує відстані та об'єм повітря між нитками матеріалу та їх деформацію в його структурі; f - частота ультразвукових коливань; 1 , c 1 - щільність навколишнього середовища (повітря) та швидкість розповсюдження у ньому ультразвукової хвилі; 2 UA 84211 U 5 10 15 20 25 30 - кут між вектором ультразвукових хвиль (ультразвукові хвилі, які відбиваються від зовнішньої межі ниток матеріалу, але проходять крізь нього) та самим текстильним матеріалом; K 1 - коефіцієнт перетворення електричних коливань після проходження ключа-модулятора 3; K 2 - коефіцієнт підсилення підсилювача 4; K 3 - коефіцієнт перетворення випромінюючої частини 5 роздільно-суміщеного п'єзоперетворювача та додаткового приймаючого п'єзоперетворювача 9; K 4 - коефіцієнт передачі та підсилення мультиплексора 10 та підсилювача з автоматичним регульованим підсиленням 11; K 5 - коефіцієнт детектування детектора 12; r - одиниця молодшого розряду АЦП 13. Зондуючі імпульси, після підсилення їх підсилювачем 4, також подаються на випромінюючий п'єзоперетворювач 7, за допомогою якого перетворюються в ультразвукові коливання, які проходять навколишнє середовище (повітря) та потрапляють на приймаючий п'єзоперетворювач 8. Електричні коливання, які утворилися за допомогою приймаючого п'єзоперетворювача 8, після спрацювання мультиплексора 10 з затримкою 1 , яка задається мікро-ЕОМ 14, та після проходження їх підсилювача з автоматичним регульованим підсиленням 11, потрапляють до детектора 12, де створюється напруга U0 , яка потрапляє до АЦП 13, за допомогою якого ця напруга перетворюється у цифровий код N0 , амплітуда напруги U0 пропорційна амплітуді ультразвукових хвиль, які падають на контрольований текстильний матеріал 16, тоді напругу U0 та цифровий код N0 , враховуючи коефіцієнти передачі різних ланок пристрою, можна представити у наступному вигляді: U KK K K K U N0 0 1 2 4 5 6 m , (2) r r де K 6 - коефіцієнт перетворення випромінюючого п'єзоперетворювача 7 та приймаючого п'єзоперетворювача 8. Ультразвукові коливання, які відбиваються від контрольованого текстильного матеріалу 16 та потрапляють на приймаючу частину 6 роздільно-суміщеного п'єзоперетворювача, де перетворюються в електричні коливання, після спрацювання мультиплексора 10 з затримкою 2 , яка задається мікро-ЕОМ 14, та після проходження їх підсилювача з автоматичним регульованим підсиленням 11, вони потрапляють до детектора 12, де створюється напруга U2 , яка потрапляє до АЦП 13, за допомогою якого ця напруга перетворюється у цифровий код N2 . Амплітуда напруги U2 пропорційна добутку модуля коефіцієнта відбиття V ультразвукових коливань 35 коефіцієнта K , який характеризує залежність надходження відбитих ультразвукових коливань до приймаючої частини 6 роздільно-суміщеного п'єзоперетворювача від показників структури контрольованого текстильного матеріалу 16 та його положення. Тоді напругу U2 та цифровий код N2 можна подати як: N2 40 та U2 K1K 2K 4K 5K 7 r K Um , (3) 2 r 1c1 1 Kf cos де K 7 - коефіцієнт перетворення випромінюючої частини 5 та приймаючої частини 6 роздільно-суміщеного п'єзоперетворювача. Виключити вплив пористості, для того щоб точно визначати поверхневу щільність , можна забезпечивши контроль зміни величини коефіцієнта K (відносно еталонного текстильного матеріалу), який в основному змінюється із зменшенням або збільшенням пор у контрольованому текстильному матеріалі 16. Визначити зміну значення коефіцієнта K контрольованого текстильного матеріалу 16 можна за зміною величини напруги U2 , або за 45 зміною цифрового коду N2 , відносно напруги U , або відносно цифрового коду N , які були 2 2 визначені при дослідженні еталонного текстильного матеріалу. Враховуючи зазначене, коефіцієнт K можна ще представити як: 3 UA 84211 U K 5 10 V K K0 U2 U 2 K0 N2 K 0 , (4) N 2 - коефіцієнт еталонного текстильного матеріалу, що характеризує залежність V K 0 де K 0 надходження відбитого ультразвукового сигналу до приймаючої частини 6 роздільносуміщеного п'єзоперетворювача від показників структури матеріалу та його положення; K 0 - коефіцієнт еталонного текстильного матеріалу, який враховує відстані та об'єм повітря між нитками матеріалу та їх деформацію в його структурі. Значення коефіцієнта K 0 еталонного текстильного матеріалу визначається один раз та вводиться в пам'ять мікро-ЕОМ 14, а значення коду N записується в пам'ять мікро-ЕОМ 14, під 2 час досліджень еталонного текстильного матеріалу. За напругами, які представлені цифровими кодами з урахуванням зміни коефіцієнта K та при величині 1c1 /( f cos ) m , яка вводиться в пам'ять мікро-ЕОМ 14, з адаптацією до пористості контрольованого текстильного матеріалу 16 та до навколишнього середовища (повітря), поверхнева щільність визначається в цифровому вигляді так: 2 15 K K K K K U 1c1U1U 1 2 4 5 6 m 1 2 U1 K 0U0U2 f cos де код N3 N3N2 2 m N0 1 N 1 K0 , (5) N2 N1 , N0 звідки U1 U1 та N1 N1 при відсутності під час вимірювання будь-якого текстильного матеріалу у вимірювальному каналі, при таких самих параметрах середовища як у середовища 20 25 30 35 40 45 при дослідженні еталонного текстильного матеріалу. Код N1 записується в пам'ять мікро-ЕОМ 14 один раз. При відсутності контрольованого текстильного матеріалу 16 у вимірювальному каналі, коли U2 0 значення коду N2 в пам'яті мікро-ЕОМ 14 залишається з попереднього вимірювання, тоді за виразом (5) обчислюється та відображається на індикаторі 15 0 . Отже, при зміні будь-яких параметрів навколишнього середовища та при зміні пористості контрольованого текстильного матеріалу 16 пристрій буде адаптуватися до цих змін в процесі вимірювання. Таким чином, за допомогою запропонованого пристрою, за показами індикатора 15 можна вимірювати величину поверхневої щільності текстильних матеріалів. Були проведені експериментальні дослідження проходження ультразвукового сигналу крізь зразки різних текстильних матеріалів та відбиття від них. Спочатку була визначена пористість еталонного текстильного матеріалу (тканина арт. № 1В 1928/180, яка призначена для виготовлення різної білизни), шляхом знаходження об'єму, який займає повітря в порах зразка цього матеріалу, скануванням його з обох сторін та виконанням мікрозрізів, з наступним багаторазовим збільшенням в масштабі та обробкою даних на електронно-обчислювальній машині. Далі так само визначались пористості інших зразків текстильних матеріалів (тканини арт. № 1ВЗ181/342, арт. № 2ВЗ109/321, які призначені для пошиття костюмів, тканини арт. № 8В0132/182, арт. № 5В0032/352, які призначені для виготовлення різного одягу, тканина арт. № 8В0153, яка використовується при виготовленні м'яких меблів, та ін.), які досліджувались пізніше на відбиття ультразвукового сигналу. Експериментально підтвердилась залежність (4), що дає змогу, знаючи пористість еталонного текстильного матеріалу, визначати цей параметр в абсолютних величинах безконтактно для будь-якого іншого контрольованого текстильного матеріалу. Проведені дослідження показали, що для зразка еталонного текстильного матеріалу (тканина арт. № 1В1928/180), пористість якого в 2,55 разу більша за пористість зразка текстильного матеріалу (тканина арт. № 1В3181/342), амплітуда відбитої ультразвукової хвилі навпаки буде в 2,55 рази менша за амплітуду відбитої ультразвукової хвилі від зазначеного контрольованого матеріалу. Для інших зразків також в залежності від їхньої пористості змінюється амплітуда відбитого ультразвукового сигналу. З отриманих результатів видно, що відбитий ультразвуковий сигнал можна застосовувати для контролю пористості матеріалів, а за 4 UA 84211 U 5 10 15 20 25 допомогою ультразвукового сигналу, що проходить контрольовані текстильні матеріали, враховуючи їх пористість, можна вимірювати безконтактно поверхневу щільність. 2 Зважування зразків текстильних матеріалів з площею S=0,01 м (однаковою для всіх зразків) проводилися на електронних вагах ТВЕ - 021, з фактичною абсолютною похибкою вимірювання маси - ∆m=0,001 г, а потім визначалася фактична поверхнева щільність матеріалів за формулою m / S та порівнювалася із її виміряними значеннями, які були отримані за допомогою ультразвукового пристрою. Виміряні значення мас зразків за допомогою електронних ваг ТВЕ - 021: тканина арт. № 1В 1928/180 m 1132 г (фактична поверхнева , 2 щільність 113,2 г/м ), тканина арт. № 1В3181/342 m 2,358 г (фактична поверхнева 2 щільність 235,8 г/м ), тканина арт. № 8В0132/182 m 1682 г (фактична поверхнева , 2 щільність 168,2 г/м ), тканина арт. № 8В0153 m 4,1103 г (фактична поверхнева щільність 2 410,3 г/м ), тканина арт. № 2В3109/321 m 2,662 г (фактична поверхнева щільність 2 266,2 г/м ), тканина арт. № 5В0032/352 m 1625 г (фактична поверхнева щільність 237 , 2 г/м ) та ін. Виміряні значення поверхневої щільності зразків текстильних матеріалів за 2 допомогою ультразвукового пристрою: тканина арт. № 1В1928/180 113 г/м тканина арт. № 2 2 1В3181/342 237 г/м , тканина арт. № 8В0132/182 169 г/м , тканина арт. № 8В0153 2 2 2 408 г/м , тканина арт. № 2ВЗ109/321 264 г/ м , тканина арт. № 5В0032/352 163 г/м та ін. Відносна похибка вимірювання поверхневої щільності ультразвукового пристрою не перевищує 1% . Запропонований пристрій для вимірювання поверхневої щільності текстильних матеріалів дозволить: підвищити точність вимірювань поверхневої щільності та виключити вплив пористості контрольованих текстильних матеріалів на результат вимірювань; забезпечити безконтактне вимірювання поверхневої щільності текстильних матеріалів на виробництві, безпосередньо в процесі їх виготовлення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 Ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів, що містить генератор синусоїдальної напруги і генератор прямокутних імпульсів, виходами з'єднані з входами ключа-модулятора, виходом з'єднаним з підсилювачем, до виходу якого підключений вхід випромінюючого п'єзоперетворювача, акустично пов'язаного з приймаючим п'єзоперетворювачем, вихід якого з'єднаний з одним входом комутатора, обчислювальний блок та індикатор, який відрізняється тим, що в нього введені роздільно-суміщений п'єзоперетворювач, з випромінюючою та приймаючою частинами, додатковий приймаючий п'єзоперетворювач, послідовно з'єднані підсилювач з автоматичним регульованим підсиленням, детектор та аналого-цифровий перетворювач, як обчислювальний блок вибрано мікро-ЕОМ, а як комутатор - мультиплексор, другий вхід якого з'єднаний з виходом додаткового приймаючого п'єзоперетворювача, третій вхід з'єднаний з виходом приймаючої частини роздільно-суміщеного п'єзоперетворювача, вхід випромінюючої частини якого з'єднаний з підсилювачем, вихід мультиплексора з'єднаний з входом підсилювача з автоматичним регульованим підсиленням, вихід аналого-цифрового перетворювача з'єднаний з входом мікро-ЕОМ, один вихід якої з'єднаний з керуючим входом мультиплексора, другий вихід з′єднаний з індикатором. 5 UA 84211 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSkrypnyk Yurii Oleksiiovych, Zdorenko Valerii Heorhiiovych, Barylko Serhii Vitaliiovych

Автори російськоюСкрипник Юрий Алексеевич, Здоренко Валерий Георгиевич, Барилко Сергей Витальевич

МПК / Мітки

МПК: G01N 29/00, G01N 33/36

Мітки: матеріалів, поверхневої, пристрій, ультразвуковий, щільності, вимірювання, текстильних

Код посилання

<a href="https://ua.patents.su/8-84211-ultrazvukovijj-pristrijj-dlya-vimiryuvannya-poverkhnevo-shhilnosti-tekstilnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Ультразвуковий пристрій для вимірювання поверхневої щільності текстильних матеріалів</a>

Попередній патент: Пневмомеханічний висівний апарат

Наступний патент: Спосіб виробництва мінеральних добрив з пролонгованою дією

Випадковий патент: Спосіб лікування гострого холециститу