Спосіб та пристрій для агломерації на агломераційній машині

Номер патенту: 91112

Опубліковано: 25.06.2010

Автори: Паммер Оскар, Лабер Карл, Стіасні Ханс-Херберт, Цеетбауер Карл, Зебанц Антон

Формула / Реферат

1. Спосіб агломерації матеріалів із вмістом металу, таких як, наприклад, залізні або марганцеві руди, зокрема, окисних або вуглецевих руд, на агломераційній машині, у якому технологічний газ із вмістом кисню пропускають через агломераційну суміш на трьох послідовних частинах агломераційної стрічки, з яких першу передбачають поруч із зоною завантаження на одному боці, а третю закінчують на вивантажувальному кінці агломераційної стрічки, і відхідний газ процесу агломерації, який утворюють у кожній частині, збирають окремо у камерах всмоктування і відводять, а відхідний газ процесу агломерації з першої частини і відхідний газ процесу агломерації з третьої частини подають як технологічний газ до другої частини, і відхідний газ процесу агломерації, який утворюють у другій частині, відводять як відхідний газ з агломераційної машини, і гарячий готовий агломерат охолоджують після вивантаження з агломераційної стрічки, який відрізняється тим, що відхідний газ процесу агломерації з третьої частини транспортують до відхідного газу процесу агломерації з першої частини й об'єднують з останнім у зоні змішування для утворення змішаного газу, причому відстань транспортування відхідного газу процесу агломерації з третьої частини виконують довшою за відстань транспортування відхідного газу процесу агломерації з першої частини до зони змішування.

2. Спосіб за п. 1, який відрізняється тим, що відхідний газ процесу агломерації з першої частини об'єднують з відхідним газом з третьої частини безпосередньо під першою частиною.

3. Спосіб за пп. 1 і 2, який відрізняється тим, що відхідний газ процесу агломерації з другої частини нагрівають відхідним газом процесу агломерації з третьої частини без змішування цих двох відхідних газів процесу агломерації.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що температура технологічного газу для другої частини упродовж нормальної роботи становить мінімально +90 °С, переважно, +100 °С.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що вміст кисню технологічного газу для другої частини упродовж нормальної роботи становить принаймні 15 об. %, переважно, 17 об. %.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що до змішаного газу перед його використанням як технологічного газу додають відхідне повітря з охолоджувача агломерату та/або свіже повітря, та/або повітря, яке використовують для попереднього сушіння агломераційної суміші, та/або технічний кисень.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що частину відхідного газу процесу агломерації однієї частини подають до відхідного газу процесу агломерації сусідньої частини.

8. Спосіб за п. 7, який відрізняється тим, що до відхідного газу процесу агломерації сусідньої частини подають лише відхідний газ процесу агломерації, який утворюють у межових зонах частин.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що через агломераційну суміш у третій частині агломераційної стрічки технологічний газ із вмістом кисню просмоктують із вмістом відхідного повітря з охолоджувача агломерату.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що змішаний газ перед його використанням як технологічного газу у другій частині знепилюють.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що від відхідних газів процесу агломерації різних частин відділяють пил і вивантажують його окремо за допомогою жолобів з газонепроникними колекторами пилу.

12. Пристрій для агломерації матеріалів, що містять метал, таких як, наприклад, залізні або марганцеві руди, зокрема, окисних або вуглецевих руд, на агломераційній машині, що включає завантажувальний пристрій (1) для завантажування агломераційної суміші (2), яка містить тверде паливо, на агломераційну стрічку (3), пристрій запалювання (6), призначений для запалювання агломераційної суміші на поверхні, камери всмоктування (7), призначені для просмоктування технологічного газу (8, 10, 12), що містить кисень, через агломераційну суміш на трьох послідовних частинах (9, 11, 13) агломераційної стрічки, з яких перша частина (9) примикає до завантажувального пристрою (1), а третя частина (13) межує з вивантажувальним кінцем (4) агломераційної стрічки, лінію збирання (15) для об'єднання і пропускання відхідного газу процесу агломерації, зібраного у камерах всмоктування (7) третьої частини (13), випускну лінію (16) для об'єднання і пропускання відхідного газу процесу агломерації, зібраного у камерах всмоктування (7) другої частини (11), пристрій для одержання змішаного газу з відхідного газу процесу агломерації з першої частини (9) агломераційної стрічки і відхідного газу процесу агломерації з третьої частини (13) агломераційної стрічки, з'єднувальні лінії (14с) для подачі відхідних газів процесу агломерації з камер всмоктування (7) третьої частини (13) до ліній збирання (15), з'єднувальні лінії (14b) для подачі відхідних газів процесу агломерації з камер всмоктування (7) другої частини (11) до випускної лінії (16), і з'єднувальні лінії (14а) для подачі відхідних газів процесу агломерації з камер всмоктування (7) першої частини (9) до пристрою для одержання змішаного газу, пристрій для транспортування і розподілу змішаного газу як технологічного газу (10) для другої частини до агломераційної суміші (2) у другій частині (11) агломераційної стрічки, лінію відхідного газу (21) для випуску газу з випускної лінії (16) для відхідного газу процесу агломерації з другої частини агломераційної стрічки агломераційної машини, і охолоджувач агломерату (17), розташований за вивантажувальним кінцем (4) агломераційної стрічки, який відрізняється тим, що пристрій для одержання змішаного газу містить лінію збирання (15) для відхідних газів процесу агломерації з третьої частини (13) агломераційної стрічки і зону змішування лінії збирання (15), до зони змішування якої входять з'єднувальні лінії (14а) для подачі відхідного газу процесу агломерації з камер всмоктування (7) першої частини (9) агломераційної стрічки, причому відстань третьої частини (13) від зони змішування довша за відстань першої частини (9) від зони змішування.

13. Пристрій за п. 12, який відрізняється тим, що зона змішування розташована під першою частиною (9).

14. Пристрій за будь-яким з пп. 12, 13, який відрізняється тим, що лінія збирання (15) пристрою для одержання змішаного газу розташована паралельно агломераційній стрічці (3).

15. Пристрій за будь-яким з пп. 12-14, який відрізняється тим, що принаймні дві камери всмоктування (7) розташовані під кожною частиною (9, 11, 13) агломераційної стрічки (3).

16. Пристрій за будь-яким з пп. 12-15, який відрізняється тим, що пристрій для одержання змішаного газу і випускна лінія (16) для відхідного газу процесу агломерації з другої частини агломераційної стрічки розташовані як сусідні газові канали, розділені усередині спільної лінії (41), яка розміщена під камерами всмоктування (7) і переважно розташована паралельно агломераційній стрічці (3).

17. Пристрій за п. 16, який відрізняється тим, що передбачені жолоби (43) з газонепроникними колекторами пилу (44), для вивантаження пилу, утвореного у газових каналах.

18. Пристрій за будь-яким з пп. 12-17, який відрізняється тим, що перша частина (9) агломераційної стрічки має довжину до 15-25 %, переважно, 20-25 % довжини агломераційної стрічки, друга частина (11) має довжину до 50-65 %, переважно, 55-65 %, довжини агломераційної стрічки, і третя частина (13) має довжину 10-25 %, переважно, 15-25 % довжини агломераційної стрічки.

19. Пристрій за будь-яким з пп. 12-18, який відрізняється тим, що пристрій для транспортування і розподілу змішаного газу до агломераційної суміші у другій частині (11) агломераційної стрічки містить зворотну лінію (18), яка містить принаймні знепилювальну установку (25) і розподільний ковпак (19).

20. Пристрій за п. 19, який відрізняється тим, що лінії (27, 28, 29, 30) для подачі відхідного повітря з охолоджувача агломерату та/або свіжого повітря, та/або повітря, використовуваного для попереднього сушіння агломераційної суміші, та/або технічного кисню входять у зворотну лінію (18).

21. Пристрій за будь-яким з пп. 19-20, який відрізняється тим, що у зворотній лінії (18) передбачений статичний змішувач (20).

22. Пристрій за будь-яким з пп. 12-21, який відрізняється тим, що у лінії відхідного газу (21) передбачена знепилювальна установка (26) та/або установка очищення відхідного газу (22).

23. Пристрій за будь-яким з пп. 12-22, який відрізняється тим, що з'єднувальні лінії (14а, 14b, 14с), що проходять від камер всмоктування (7), кожна, мають два отвори, один з яких веде до лінії збирання (15) пристрою для одержання змішаного газу, а другий із яких веде до випускної лінії (16).

24. Пристрій за будь-яким з пп. 12-22, який відрізняється тим, що з'єднувальні лінії (14а, 14b, 14с), які проходять від камер всмоктування (7), що лежать у межовій зоні сусідніх частин (9, 11, 13), мають по два отвори.

25. Пристрій за будь-яким з пп. 12-24, який відрізняється тим, що передбачені лінії (31, 32) для подачі відхідного повітря з охолоджувача агломерату до першої частини (9) та/або третьої частини (13) агломераційної стрічки.

26. Пристрій за будь-яким з пп. 12-25, який відрізняється тим, що для просмоктування технологічного газу через першу частину (9) і третю частину (13) і через другу частину (11) передбачені разом принаймні дві повітродувки (23, 24).

27. Пристрій за будь-яким з пп. 12-26, який відрізняється тим, що принаймні в одній із з'єднувальних ліній (14а, 14b, 14с) передбачений дросельний пристрій (39).

Текст

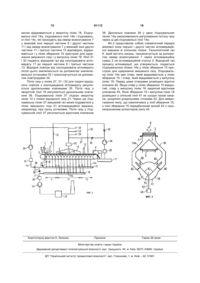

1. Спосіб агломерації матеріалів із вмістом металу, таких як, наприклад, залізні або марганцеві руди, зокрема, окисних або вуглецевих руд, на агломераційній машині, у якому технологічний газ із вмістом кисню пропускають через агломераційну суміш на трьох послідовних частинах агломераційної стрічки, з яких першу передбачають поруч із зоною завантаження на одному боці, а третю закінчують на вивантажувальному кінці агломераційної стрічки, і відхідний газ процесу агломерації, який утворюють у кожній частині, збирають окремо у камерах всмоктування і відводять, а відхідний газ процесу агломерації з першої частини і відхідний газ процесу агломерації з третьої частини подають як технологічний газ до другої частини, і відхідний газ процесу агломерації, який утворюють у другій частині, відводять як відхідний газ з агломераційної машини, і гарячий готовий агломерат охолоджують після вивантаження з агломераційної стрічки, який відрізняється тим, що відхідний газ процесу агломерації з третьої частини транспортують до відхідного газу процесу агломерації з першої частини й об'єднують з останнім у зоні змішування для утворення змішаного газу, причому відстань транспортування відхідного газу процесу агломерації з третьої частини виконують довшою за відстань транспортування відхідного газу 2 (19) 1 3 його окремо за допомогою жолобів з газонепроникними колекторами пилу. 12. Пристрій для агломерації матеріалів, що містять метал, таких як, наприклад, залізні або марганцеві руди, зокрема, окисних або вуглецевих руд, на агломераційній машині, що включає завантажувальний пристрій (1) для завантажування агломераційної суміші (2), яка містить тверде паливо, на агломераційну стрічку (3), пристрій запалювання (6), призначений для запалювання агломераційної суміші на поверхні, камери всмоктування (7), призначені для просмоктування технологічного газу (8, 10, 12), що містить кисень, через агломераційну суміш на трьох послідовних частинах (9, 11, 13) агломераційної стрічки, з яких перша частина (9) примикає до завантажувального пристрою (1), а третя частина (13) межує з вивантажувальним кінцем (4) агломераційної стрічки, лінію збирання (15) для об'єднання і пропускання відхідного газу процесу агломерації, зібраного у камерах всмоктування (7) третьої частини (13), випускну лінію (16) для об'єднання і пропускання відхідного газу процесу агломерації, зібраного у камерах всмоктування (7) другої частини (11), пристрій для одержання змішаного газу з відхідного газу процесу агломерації з першої частини (9) агломераційної стрічки і відхідного газу процесу агломерації з третьої частини (13) агломераційної стрічки, з'єднувальні лінії (14с) для подачі відхідних газів процесу агломерації з камер всмоктування (7) третьої частини (13) до ліній збирання (15), з'єднувальні лінії (14b) для подачі відхідних газів процесу агломерації з камер всмоктування (7) другої частини (11) до випускної лінії (16), і з'єднувальні лінії (14а) для подачі відхідних газів процесу агломерації з камер всмоктування (7) першої частини (9) до пристрою для одержання змішаного газу, пристрій для транспортування і розподілу змішаного газу як технологічного газу (10) для другої частини до агломераційної суміші (2) у другій частині (11) агломераційної стрічки, лінію відхідного газу (21) для випуску газу з випускної лінії (16) для відхідного газу процесу агломерації з другої частини агломераційної стрічки агломераційної машини, і охолоджувач агломерату (17), розташований за вивантажувальним кінцем (4) агломераційної стрічки, який відрізняється тим, що пристрій для одержання змішаного газу містить лінію збирання (15) для відхідних газів процесу агломерації з третьої частини (13) агломераційної стрічки і зону змішування лінії збирання (15), до зони змішування якої входять з'єднувальні лінії (14а) для подачі відхідного газу процесу агломерації з камер всмоктування (7) першої частини (9) агломераційної стрічки, причому відстань третьої частини (13) від зони змішування довша за відстань першої частини (9) від зони змішування. 13. Пристрій за п.12, який відрізняється тим, що зона змішування розташована під першою частиною (9). 14. Пристрій за будь-яким з пп.12, 13, який відрізняється тим, що лінія збирання (15) пристрою для одержання змішаного газу розташована паралельно агломераційній стрічці (3). 91112 4 15. Пристрій за будь-яким з пп.12-14, який відрізняється тим, що принаймні дві камери всмоктування (7) розташовані під кожною частиною (9, 11, 13) агломераційної стрічки (3). 16. Пристрій за будь-яким з пп.12-15, який відрізняється тим, що пристрій для одержання змішаного газу і випускна лінія (16) для відхідного газу процесу агломерації з другої частини агломераційної стрічки розташовані як сусідні газові канали, розділені усередині спільної лінії (41), яка розміщена під камерами всмоктування (7) і переважно розташована паралельно агломераційній стрічці (3). 17. Пристрій за п.16, який відрізняється тим, що передбачені жолоби (43) з газонепроникними колекторами пилу (44), для вивантаження пилу, утвореного у газових каналах. 18. Пристрій за будь-яким з пп.12-17, який відрізняється тим, що перша частина (9) агломераційної стрічки має довжину до 15-25%, переважно, 20-25% довжини агломераційної стрічки, друга частина (11) має довжину до 50-65%, переважно, 55-65%, довжини агломераційної стрічки, і третя частина (13) має довжину 10-25%, переважно, 1525% довжини агломераційної стрічки. 19. Пристрій за будь-яким з пп.12-18, який відрізняється тим, що пристрій для транспортування і розподілу змішаного газу до агломераційної суміші у другій частині (11) агломераційної стрічки містить зворотну лінію (18), яка містить принаймні знепилювальну установку (25) і розподільний ковпак (19). 20. Пристрій за п.19, який відрізняється тим, що лінії (27, 28, 29, 30) для подачі відхідного повітря з охолоджувача агломерату та/або свіжого повітря, та/або повітря, використовуваного для попереднього сушіння агломераційної суміші, та/або технічного кисню входять у зворотну лінію (18). 21. Пристрій за будь-яким з пп.19-20, який відрізняється тим, що у зворотній лінії (18) передбачений статичний змішувач (20). 22. Пристрій за будь-яким з пп.12-21, який відрізняється тим, що у лінії відхідного газу (21) передбачена знепилювальна установка (26) та/або установка очищення відхідного газу (22). 23. Пристрій за будь-яким з пп.12-22, який відрізняється тим, що з'єднувальні лінії (14а, 14b, 14с), що проходять від камер всмоктування (7), кожна, мають два отвори, один з яких веде до лінії збирання (15) пристрою для одержання змішаного газу, а другий із яких веде до випускної лінії (16). 24. Пристрій за будь-яким з пп.12-22, який відрізняється тим, що з'єднувальні лінії (14а, 14b, 14с), які проходять від камер всмоктування (7), що лежать у межовій зоні сусідніх частин (9, 11, 13), мають по два отвори. 25. Пристрій за будь-яким з пп.12-24, який відрізняється тим, що передбачені лінії (31, 32) для подачі відхідного повітря з охолоджувача агломерату до першої частини (9) та/або третьої частини (13) агломераційної стрічки. 26. Пристрій за будь-яким з пп.12-25, який відрізняється тим, що для просмоктування технологічного газу через першу частину (9) і третю частину 5 91112 6 (13) і через другу частину (11) передбачені разом принаймні дві повітродувки (23, 24). 27. Пристрій за будь-яким з пп.12-26, який відрізняється тим, що принаймні в одній із з'єднуваль них ліній (14а, 14b, 14с) передбачений дросельний пристрій (39). Винахід відноситься до способу й пристрою для агломерації матеріалів, що містять метал, таких, як, наприклад, залізні або марганцеві руди, зокрема, окисні або вуглецеві руди, на агломераційній машині з поверненням відхідного газу агломерації. Агломерація матеріалів, що містять метал, таких, як, наприклад, залізні або марганцеві руди, зокрема, окисні або вуглецеві руди, здійснюється за допомогою агломераційних машин. Після завантаження агломераційної шихти, яка містить матеріал, що містить метал, повернення, тверде паливо, флюси тощо, на агломераційну стрічку агломераційної машини агломераційна суміш запалюється на її поверхні під запалювальним горном. Потім через агломераційну шихту просмоктуються гази, що містять кисень, як технологічний газ, і при цьому зона горіння переміщається з поверхні агломераційної суміші у напрямку до поверхні агломераційної стрічки. Газами, використовуваними як технологічний газ, є, наприклад, свіже повітря, відвідне повітря з охолоджувача агломерату, повітря, використовуване для попередньої сушки агломераційної суміші, суміш кількох із цих газів або суміш одного або кількох із цих газів з технічним киснем. Одночасно агломераційна стрічка переміщається від точки завантаження у напрямку точки вивантаження. Упродовж транспортування на агломераційній стрічці уся агломераційна суміш спікається наскрізь і залишає агломераційну стрічку у точці вивантаження як гарячий готовий агломерат. Гарячий готовий агломерат охолоджується в охолоджувачі агломерату, що знаходиться далі по технологічній лінії. Агломераційні машини можуть розроблятися, наприклад, у вигляді агломераційних машин стрічкового типу, у яких технологічний газ просмоктується через агломераційну суміш через створення розрідження у коробах всмоктування, що знаходяться під агломераційною стрічкою, за допомогою повітродувок. Упродовж нормальної роботи температура і вміст кисню відхідного газу процесу агломерації вздовж агломераційної стрічки змінюється. Температура відхідного газу процесу агломерації вздовж агломераційної стрічки підвищується. Вміст кисню відхідного газу процесу агломерації вздовж агломераційної стрічки спочатку зменшується, щоб після досягнення мінімуму знов підвищуватися. Зазвичай, температура відхідного газу процесу агломерації у передній, першій частині агломераційної стрічки є нижчою за 100°С і ближче до задньої частини підвищується до позначки вище 300°С. Технологічний газ просмоктується через агломераційну суміш за допомогою коробів всмоктування, розташованих під агломераційною стрічкою, і відхідний газ процесу агломерації, що утворюється упродовж цього проходу, збирається і відводиться. Оскільки операція агломерації потребує великих кількостей технологічного газу, утворюються великі кількості відхідного газу. Відхідний газ процесу агломерації містить серед іншого воду, випарену з агломераційної суміші, СО2 і CO через іноді неповне згоряння палива і з процесів випалу, а також оксиди сірки SOX з процесу згоряння сірки, що міститься у паливі або руді, а також оксиди азоту NOX, діоксини, фурани і пил. Тому перед тим, як відхідний газ процесу агломерації можна буде викинути у довкілля як відхідний газ агломераційної машини, необхідне видалення забруднювачів, щоб мінімізувати негативний вплив на довкілля. Зменшення кількості відхідного газу, що викидається з агломераційної машини, або вмісту забруднювачів у відхідному газі полегшує очищення відхідного газу. У відомих рішеннях зменшення кількості відхідного газу, що викидається з агломераційної машини, і вмісту забруднювачів у відхідному газі здійснюється шляхом повернення частини відхідного газу процесу агломерації до агломераційної суміші як технологічний газ. Одним із результатів цього є те, що зменшується кількість технологічного газу, що подається ззовні до агломераційної машини. Ще одним результатом є те, що краще використовується кисень, який міститься у ньому. Так, наприклад, у документі JP-53-004706 описується часткове повернення відхідних газів процесу агломерації до агломераційної суміші - холодного відхідного газу процесу агломерації з передньої, першої частини агломераційної стрічки, який подається до гарячого відхідного газу процесу агломерації з задньої, третьої частини перед об'єднанням обох газів. Це означає, однак, що відстань транспортування, яку має пройти холодний відхідний газ процесу агломерації до того, як об'єднається з гарячим газом процесу агломерації, є дуже великою. Це означає також, що кислоти, утворені оксидами азоту NOX, оксидами сірки SOX і водяною парою, які містяться у відхідних газах процесу агломерації, конденсуватиметься на цій довгій відстані, на яку вони передаються, через падіння температури нижче точок роси кислот. Кислоти, що конденсуються, є високо корозійними. Метою цього винаходу є мінімізація відстані транспортування, яку має пройти холодний відхідний газ процесу агломерації з першої частини до об'єднання з гарячим газом процесу агломерації з третьої частини, щоб послабити проблеми корозії. Ця мета досягається гарячим відхідним газом процесу агломерації з третьої частини, який упродовж нормальної роботи не спричиняє будь-яких проблем корозії, який підводиться якомога ближче до першої частини перед об'єднанням з відхідним газом процесу агломерації з першої частини. 7 Отже, предметом цього винаходу є спосіб агломерації матеріалів із вмістом металу, таких, як, наприклад, залізні або марганцеві руди, зокрема, окисні або вуглецеві руди, на агломераційній машині, у якому технологічний газ із вмістом кисню пропускають через агломераційну суміш на трьох послідовних частинах агломераційної стрічки, з яких першу передбачають поруч із зоною завантаження на одному боці, а третю закінчують на вивантажувальному кінці агломераційної стрічки, і відхідний газ процесу агломерації, який утворюють у кожній частині, збирають окремо у камерах всмоктування і відводять, відхідний газ процесу агломерації з першої частини і відхідний газ процесу агломерації з третьої частини подають як технологічний газ до другої частини, і відхідний газ процесу агломерації, який утворюють у другій частині, відводять як відхідний газ з агломераційної машини, і гарячий готовий агломерат охолоджують після вивантаження з агломераційної стрічки, який відрізняється тим, що відхідний газ процесу агломерації з третьої частини транспортують до відхідного газу процесу агломерації з першої частини й об'єднують з останнім у зоні змішування для утворення змішаного газу, причому відстань транспортування відхідного газу процесу агломерації з третьої частини виконують довшою за відстань транспортування відхідного газу процесу агломерації з першої частини до зони змішування. Довжину агломераційної стрічки ділять на три послідовні частини. Якщо дивитися у напрямку транспортування агломераційної суміші, першу частину починають після зони завантаження, третю частину закінчують на вивантажувальному кінці агломераційної стрічки. Другу частину межують першою і третьою частинами. Поділ на частини здійснюють таким чином, що при нормальній роботі мінімізують кількість відхідного газу агломераційної машини і забезпечують технологічний газ для другої частини з певною температурою і певним вмістом кисню, можливо, після додання відхідного повітря з охолоджувача агломерату та (або) свіжого повітря та (або) повітря, який використовують для попередньої сушки агломераційної суміші, та (або) технічного кисню до змішаного газу. Як мінімальну температуру, використовують +90°С, переважно, +100°С, а як найвищу температуру зазвичай використовують температуру до +150°С, переважно, до +130°С. Нижню межу для вмісту кисню встановлюють рівною 15об.%, переважно, 17об.%, але вміст кисню можуть встановлювати й до 20об.%. При такій температурі технологічного газу для другої частини забезпечують підтримування ризику корозії у частинах установки у контакті з ним на низькому рівні. При такому вмісті кисню забезпечують досягнення високої якості агломерації. Переважно, вміст кисню технологічного газу для другої частини передбачають якомога вищим. Залежно від параметрів технологічного процесу, таких, як, наприклад, швидкість агломераційної стрічки, склад агломераційної суміші, вміст кисню технологічного газу, товщина шару агломераційної суміші на агломераційній стрічці, пористості агломераційної суміші, розрідження, що прикладають 91112 8 для камер всмоктування, кількості технологічного газу, що просмоктують через шар агломераційної суміші, пропорцію кожної частини щодо загальної довжини агломераційної стрічки змінюють у певних межах. Першу частину агломераційної стрічки зазвичай виконують з довжиною до 5-25% довжини агломераційної стрічки, переважно, 10-20%. Другу частину агломераційної стрічки, яку виконують поруч із першою частиною, зазвичай виконують з довжиною до 50-85% довжини агломераційної стрічки, переважно, 55-75%. Третю частину агломераційної стрічки, яку виконують поруч із другою частиною агломераційної стрічки, зазвичай виконують з довжиною до 10-25% довжини агломераційної стрічки, переважно, 15-20%. Для кожної частини агломераційної стрічки виділяють камери всмоктування, які розміщають під ними. Частини агломераційної стрічки відповідно виділяють принаймні двом камерам всмоктування. Відхідний газ процесу агломерації з кожної частини агломераційної стрічки збирають у камерах всмоктування, які виділили відповідній частині, окремо від відхідного газу процесу агломерації інших частин і відводять із цих виділених камер всмоктування, переважно, з уможливленням контролювання відводу відхідного газу процесу агломерації. Відхідний газ процесу агломерації з третьої частини транспортують до відхідного газу процесу агломерації з першої частини й об'єднують з останнім у зоні змішування для утворення змішаного газу. У цьому відношенні відстань транспортування відхідного газу процесу агломерації з третьої частини до зони змішування є довшою за відстань транспортування відхідного газу процесу агломерації з першої частини до зони змішування. Оскільки шлях холодного відхідного газу процесу агломерації з першої частини до зони змішування передбачають якомога коротшим об'єднання відхідного газу з третьої частини з відхідним газом з першої частини передбачають поблизу першої частини. Отже, особливо переважно, якщо відхідний газ процесу агломерації об'єднують з відхідним газом з третьої частини безпосередньо під першою частиною. Залежно від конструкції агломераційної машини, може, однак, виявитися необхідним розмістити зону змішування дещо далі від першої частини. Змішаний газ, який одержують об'єднанням відхідних газів процесу агломерації з першої і третьої частин, подають до другої частини як технологічний газ для другої частини. Для того щоб одержати значення для температури і вмісту кисню технологічного газу для другої частини, оптимальних для високої якості агломерації, довжину частин можуть змінювати у встановлених межах, а потім можуть змінювати властивості змішаного газу або технологічного газу для другої частини. Залежно від варіанту здійснення способу, увесь відхідний газ процесу агломерації з третьої частини об'єднують з усім відхідним газом процесу агломерації з першої частини. Відповідно до ще одного варіанту здійснення, частину відхідного газу процесу агломерації 9 однієї частини подають до відхідного газу процесу агломерації сусідньої частини. Переважно, до відхідного газу процесу агломерації сусідньої частини подають лише відхідний газ процесу агломерації, який утворюють у межових зонах частин. Термін "межова зона", який вживається у цьому описі, слід розуміти як такий, що означає зону, що проходить по обидва боки межі між частинами на дві сусідні частини відповідно на відстань до 30% довжини відповідної частини. Крім того, для того щоб встановити температуру і вміст кисню технологічного газу для другої частини, до змішаного газу можуть додавати відхідне повітря з охолоджувача агломерату та (або) свіже повітря та (або) повітря, яке використовують для попередньої сушки агломераційної суміші, та (або) технічний кисень. Цими заходами уможливлюють змінювання кількості, температури і вмісту кисню відхідних газів процесу агломерації окремих частин і, відтак, змішаного газу або технологічного газу для другої частини необхідним чином. Як технологічний газ із вмістом кисню для першої та (або) третьої частин можуть використовувати, наприклад, свіже повітря, відхідне повітря з охолоджувача агломерату, повітря, яке використовують для попередньої сушки агломераційної суміші, суміш кількох із цих газів або суміш одного або кількох із цих газів з технічним киснем. Переважно використовують свіже повітря, відхідне повітря з охолоджувача агломерату, суміш свіжого повітря і відхідного повітря з охолоджувача агломерату, суміш технічного кисню і свіжого повітря, суміш технічного кисню і відхідного повітря з охолоджувача агломерату і суміш технічного кисню, свіжого повітря і відхідного повітря з охолоджувача агломерату. Кількість, температуру і вміст кисню відхідних газів процесу агломерації окремих частин і, відтак, змішаного газу або технологічного газу для другої частини можна змінювати необхідним чином шляхом вибору технологічного газу із вмістом кисню. Відповідно до переважного варіанту здійснення пропонованого способу, відхідний газ процесу агломерації з другої частини нагрівають за допомогою відхідного газу процесу агломерації з третьої частини без змішування відхідних газів процесу агломерації. Завдяки підвищенню температури, зменшують ризик корозії у лініях перенесення відхідного газу процесу агломерації з другої частини, спричиненої конденсацією кислот унаслідок падіння температури нижче точки роси. Цього досягають через пропускання відхідних газів з третьої частини по спільній лінії. Спільну лінію поділяють у її внутрішній зоні поздовжніми роздільними стінками на окремі газові канали таким чином, щоб унеможливити змішування гарячого відхідного газу процесу агломерації з третьої частини з холоднішим відхідним газом з другої частини, але таким чином, щоб частину цього тепла можна було передати до відхідного газу процесу агломерації з другої частини. Крім того, пил від відхідних газів процесу агломерації різних частин можуть вивантажувати окремо у газонепроникний спосіб, наприклад, за допомогою жолобів з газонепроникними 91112 10 колекторами пилу, від газових каналів, якими переносять відхідні гази процесу агломерації. Об'єднані відхідні гази процесу агломерації з другої частини випускають як відхідний газ з агломераційної машини. При об'єднанні відхідних газів процесу агломерації з окремих камер всмоктування у кожному випадку холодніший відхідний газ процесу агломерації подають до теплішого відхідного газу процесу агломерації або об'єднаного теплішого відхідного газу процесу агломерації. Переважно, змішаний газ перед його використанням як технологічний газ для другої частини знепилюють. Переважно, відхідний газ процесу агломерації з другої частини очищують упродовж його випуску як відхідний газ з агломераційної машини, а саме, наприклад, знепилюють і видаляють оксиди азоту NOX або оксиди сірки SOX й інші забруднювачі. Пил, який одержують у цих операціях знепилювання й очищення, і пил, який одержують при випуску з газових каналів, використовують як додатковий матеріал для виробництва агломераційної суміші у тій мірі, у якій це можливо з огляду на технологію виробничого процесу. Ще однією метою цього винаходу є створення пристрою для агломерації матеріалів, що містять метал, таких, як, наприклад, залізні або марганцеві руди, зокрема, окисні або вуглецеві руди, на агломераційній машині із завантажувальним пристроєм для агломераційної суміші, яка містить тверде паливо, на агломераційну стрічку, з пристроєм запалювання, призначеним для запалювання агломераційної суміші на поверхні, з камерами всмоктування, призначеними для просмоктування технологічного газу, що містить кисень, через агломераційну суміш на трьох послідовних частинах агломераційної стрічки, з яких перша частина примикає до завантажувального пристрою, а третя частина межує з вивантажувальним кінцем агломераційної стрічки, із лінією збирання для об'єднання і пропускання відхідного газу процесу агломерації, який збирається у камерах всмоктування третьої частини, з випускною лінією для об'єднання і пропускання відхідного газу процесу агломерації, який збирається у камерах всмоктування другої частини, з пристроєм для одержання змішаного газу з відхідного газу процесу агломерації з першої частини агломераційної стрічки і відхідного газу процесу агломерації з третьої частини агломераційної стрічки, із з'єднувальними лініями для подачі відхідних газів процесу агломерації з камер всмоктування третьої частини до ліній збирання, із з'єднувальними лініями для подачі відхідних газів процесу агломерації з камер всмоктування другої частини до випускної лінії, і із з'єднувальними лініями для подачі відхідних газів процесу агломерації з камер всмоктування першої частини до пристрою для одержання змішаного газу, з пристроєм для транспортування і розподілу змішаного газу як технологічного газу для другої частини до агломераційної суміші у другій частині агломераційної стрічки, з лінією відхідного газу для випуску газу з випускної лінії для відхідного газу процесу агломерації з другої частини агломераційної стрічки з агломераційної машини, і з охоло 11 джувачем агломерату, розташованим за вивантажувальним кінцем агломераційної стрічки, який відрізняється тим, що пристрій для одержання змішаного газу містить лінію збирання для відхідних газів процесу агломерації з третьої частини агломераційної стрічки, до якої відкриваються у зоні змішування з'єднувальні лінії для подачі відхідного газу процесу агломерації з камер всмоктування першої частини агломераційної стрічки, причому відстань третьої частини від зони змішування довша за відстань першої частини від зони змішування. Технологічний газ просмоктується через агломераційну суміш через створення розрідження у коробах всмоктування, що знаходяться під агломераційною стрічкою, за допомогою повітродувок. Унаслідок цього технологічний газ просмоктується через агломераційну суміш до камер всмоктування. Переважно, для просмоктування технологічного газу через першу і третю частини і через другу частину передбачаються разом принаймні дві повітродувки, переважно, з регулюванням частоти обертання. Перша частина агломераційної стрічки зазвичай має довжину до 15-25% довжини агломераційної стрічки, переважно, 20-25%. Друга частина агломераційної стрічки, яка прилягає до першої частини, зазвичай має довжину до 50-65% довжини агломераційної стрічки, переважно, 55-65%. Третя частина агломераційної стрічки, яка прилягає до другої частини агломераційної стрічки, зазвичай має довжину 10-25% довжини агломераційної стрічки, переважно, 15-20%. При відповідному поділі, упродовж нормальної роботи відхідні гази процесу агломерації, змішаний газ і технологічний газ мають необхідні температури і вмісти кисню для здійснення пропонованого способу. У збиральній лінії відхідні гази процесу агломерації, які збираються у камерах всмоктування третьої частини, об'єднується і відводяться з третьої частини. Відхідний газ процесу агломерації з відповідних камер всмоктування з'єднувальними лініями транспортується до лінії збирання. У випускній лінії відхідні гази процесу агломерації, які збираються у камерах всмоктування другої частини, об'єднуються і відводяться з другої частини. Відхідний газ процесу агломерації з відповідних камер всмоктування з'єднувальними лініями транспортується до лінії збирання. При об'єднанні відхідних газів процесу агломерації з окремих камер всмоктування у кожному випадку холодніший відхідний газ процесу агломерації подається до об'єднаних, тепліших відхідних газів процесу агломерації. Пристрій для одержання змішаного газу з відхідного газу процесу агломерації з першої частини і відхідного газу процесу агломерації з третьої частини містить лінію збирання, у яку відкриваються з'єднувальні лінії, що проходять від камер всмоктування першої частини. Зона лінії збирання, у яку відкриваються з'єднувальні лінії, що проходять від камер всмоктування першої частини, є зоною змішування. Через ці з'єднувальні лінії відхідний газ процесу агломерації з першої частини подається у 91112 12 лінію збирання. Відповідно до винаходу, відстань третьої частини від зони змішування довша за відстань першої частини від зони змішування. Переважно, зона змішування лежить під першою частиною. Пристрій для одержання змішаного газу розміщений під агломераційною стрічкою або збоку від неї. Він переважно проходить паралельно агломераційній стрічці. Паралельне проходження уможливлює компактний тип конструкції пропонованого пристрою. У лінії відхідного газу газ з випускної лінії відводиться з агломераційної машини. Відповідно до одного переважного варіанту здійснення пропонованого пристрою, під кожною частиною розміщені принаймні дві камери всмоктування. Відповідно до переважного варіанту здійснення, принаймні в одній з'єднувальній лінії, що проходить від камер всмоктування трьох частин, передбачений дросельний пристрій, наприклад, дросельний клапан. За допомогою цього дросельного пристрою можна регулювати транспортування відхідного газу процесу агломерації з камери всмоктування, підключеної до цієї з'єднувальної лінії. Відповідно до одного переважного варіанту здійснення, пристрій для одержання змішаного газу і випускна лінія для відхідного газу процесу агломерації з другої частини агломераційної стрічки розташовані як сусідні газові канали, розділені роздільними стінками усередині спільної лінії, яка розміщена під камерами всмоктування й переважно проходить паралельно агломераційній стрічці. Розміщення під камерами всмоктування паралельно агломераційній стрічці уможливлює особливо компактний тип конструкції пропонованого пристрою. У спільній лінії між сусідніми газовими каналами відбувається теплообмін. При цьому температура відхідного газу процесу агломерації з другої частини агломераційної стрічки підвищується теплішим відхідним газом з третьої частини агломераційної стрічки. Це підвищення температури зменшує ризик корозії у випускній лінії. Переважно, у газових каналах спільної лінії передбачені жолоби з газонепроникними колекторами пилу, призначені для вивантаження осадженого пилу. У тій мірі, у якій це можливо з огляду на технологію виробничого процесу, цей пил можна використовувати для виробництва агломераційної суміші. Відповідно до одного переважного варіанту здійснення, пристрій для транспортування і розподілу змішаного газу як технологічного газу для другої частини до агломераційної суміші у другій частині агломераційної стрічки містить зворотну лінію, яка містить принаймні знепилювальну установку і розподільний ковпак. На одному кінці зворотна лінія відкрита у зону змішування пристрою для одержання змішаного газу, а на другому кінці у розподільний ковпак. Знепилювальна установка представляє собою, наприклад, циклон або електростатичний фільтр. Відповідно до одного переважного варіанту здійснення, у лінії відхідного газу передбачена знепилювальна установка та (або) установка очи 13 стки відхідного газу, наприклад, знепилювальна установка й установка для видалення NOX і SOX. Знепилювальні установки у зворотній лінії, у лінії відхідного газу й установка очистки відхідного газу відділяють захоплений пил від змішаного газу або відхідного газу. У тій мірі, у якій це можливо з огляду на технологію виробничого процесу, цей відділений пил можна використовувати для виробництва агломераційної суміші. Відповідно до одного переважного варіанту здійснення, лінії для подачі відхідного повітря з охолоджувача агломерату та (або) свіжого повітря та (або) повітря, використовуваного для попередньої сушки агломераційної суміші, та (або) технічного кисню відкриваються у зворотну лінію. Гази, що подаються цими лініями, уможливлюють змінювання температури і вмісту кисню змішаного газу до того, як він пропускається через розподільний ковпак як технологічний газ для другої частини до агломераційної суміші у другій частині агломераційної стрічки. Відповідно до одного переважного варіанту здійснення, у зворотній лінії передбачений статичний змішувач, розміщений перед кінцем зворотної лінії, відкритим у розподільний ковпак. Відповідно до ще одного переважного варіанту здійснення пропонованого пристрою, з'єднувальні лінії, що проходять від камер всмоктування, кожна має два отвори, один з яких веде до лінії збирання пристрою для одержання змішаного газу, а другий із яких веде до випускної лінії. Переважно, мають по два отвори лише ті з'єднувальні лінії, які проходять від камер всмоктування, що лежать у межовій зоні сусідніх частин. Ці отвори можуть відкриватися і закриватися, переважно, один отвір відповідно закритий, а один отвір переважно відкритий. У такий спосіб можна регулювати, чи пропускати частину відхідного газу процесу агломерації разом із залишковим відхідним газом процесу агломерації відповідної частини, чи пропускати її разом із відхідним газом процесу агломерації сусідньої частини. Відповідно до ще одного переважного варіанту здійснення, передбачені лінії для подачі відхідного повітря з охолоджувача агломерату до першої та (або) третьої частини агломераційної стрічки. Це уможливлює використовувати відхідний газ процесу агломерації як технологічний газ або як складову технологічного газу у кожній з двох частин. У лініях для подачі відхідного повітря з охолоджувача агломерату переважно передбачена знепилювальна установка. У тій мірі, у якій це можливо з огляду на технологію виробничого процесу, пил, відділений у цій знепилювальній установці, можна використовувати для виробництва агломераційної суміші. Відповідно до одного переважного варіанту здійснення, лінії для змішування технічного кисню відкриваються у лінії для подачі відхідного повітря з охолоджувача агломерату до першої та (або) третьої частини агломераційної стрічки. Відповідно до ще одного переважного варіанту здійснення, передбачені лінії для змішування тех 91112 14 нічного кисню з технологічними газами для першої та (або) третьої частини агломераційної стрічки. Фіг.1 представляє собою блок-схему пропонованої агломераційної машини. Фіг.2 представляє собою схематичний переріз межової зони двох частин агломераційної машини зі спільною лінією. Фіг.1 представляє собою блок-схему пропонованої агломераційної машини. Завантажувальним пристроєм 1 агломераційна суміш 2, яка містить тверде паливо, завантажується на агломераційну стрічку 3. Агломераційна стрічка 3, завантажена агломераційною сумішшю 2, рухається від завантажувального пристрою 1 у напрямку вивантажувального кінця 4 агломераційної стрічки і транспортує агломераційну суміш 2 від завантажувального пристрою 1. Напрямок руху вказаний стрілкою 5. У запалювальному пристрої 6 агломераційна суміш 2 запалюється на її поверхні. За допомогою камер всмоктування 7, розміщених під агломераційною стрічкою 3, технологічний газ 8 просмоктується через агломераційну суміш 2 у першій частині 9 агломераційної стрічки, технологічний газ 10 просмоктується через агломераційну суміш 2 у другій частині 11 агломераційної стрічки, і технологічний газ 12 просмоктується через агломераційну суміш 2 у третій частині 13 агломераційної стрічки. З'єднувальні лінії 14а, 14b, 14с відводять відхідний газ процесу агломерації з камер всмоктування 7. Відхідний газ процесу агломерації, що збирається в камерах всмоктування 7 під першою частиною 9, подається з'єднувальними лініями 14а до зони змішування у лінію збирання 15 пристрою для одержання змішаного газу. Відхідний газ процесу агломерації, що збирається в камерах всмоктування під другою частиною 11, подається з'єднувальними лініями 14b у випускну лінію 16. Відхідний газ процесу агломерації, що збирається в камерах всмоктування під третьою частиною 13, подається з'єднувальними лініями 14с у лінії збирання 15. За випускним кінцем 4 агломераційної стрічки передбачений охолоджувач агломерату 17. Змішаний газ з пристрою для одержання змішаного газу передається зворотною лінією 18 і розподільним ковпаком 19 як технологічний газ 10 до агломераційної суміші 2 на другій частині 11. Перед розподільним ковпаком 19 у зворотній лінії 18 передбачений статичний змішувач 20. Відхідний газ процесу агломерації з другої частини 11 лінією відхідного газу 21 подається до установки очищення відхідного газу 22, після якої викидається у довкілля. Транспортування змішаного газу у зворотній лінії 18 забезпечується повітродувкою 23. Транспортування відхідного газу процесу агломерації з другої частини 11 у випускну лінію 16 й у лініювідхідного газу 21 забезпечується повітродувкою 24. У зворотній лінії 18 передбачена знепилювальна установка 25. У лінії відхідного газу 21 передбачена знепилювальна установка 26. Лінія 27 для подачі відхідного повітря з охолоджувача агломерату, лінія 28 для подачі свіжого повітря, лінія 29 для подачі повітря, використовуваного для попередньої сушки агломераційної суміші, і лінія 30 для подачі технічного 15 91112 кисню відкриваються у зворотну лінію 18. З'єднувальні лінії 14а, з'єднувальні лінії 14b і з'єднувальні лінії 14с, які проходять від камер всмоктування 7 у межовій зоні першої частини 9 і другої частини 11 і від камер всмоктування 7 у межовій зоні другої частини 11 і третьої частини 13 відповідно, відкриваються і у лінію збирання 15 пристрою для одержання змішаного газу і у випускну лінію 16. Лінії 31 і 32 подають відхідний газ від охолоджувача агломерату 17 до першої частини 9 і третьої частини 13. Відхідне повітря від охолоджувача агломерату після цього знепилюється за допомогою знепилювальної установки 33 і транспортується за допомогою повітродувки 34. Потік газу у лініях 27, 31 і 32 для подачі відхідного повітря з охолоджувача агломерату регулюється дросельними клапанами 35. Потік газу у зворотній лінії 18 регулюється дросельним клапаном 36. З'єднувальна лінія 37 з'єднує зворотну лінію 12 з лінією відхідного газу 21. Через цю з'єднувальну лінію 37 змішаний газ може подаватися у лінію змішаного газу 21 агломераційної машини, наприклад, при пуску установки. Потік газу у з'єднувальній лінії 37 регулюється відсічним клапаном Комп’ютерна верстка Н. Лиcенко 16 38. Дросельні клапани 39 у двох з'єднувальних лініях 14а уможливлюють регулювання потоку газу через ці дві з'єднувальні лінії 14а. Фіг.2 представляє собою схематичний переріз межової зони першої і другої частин агломераційної машини зі спільною лінією. Технологічний газ 8, який містить кисень, просмоктується за допомогою камер всмоктування 7 через агломераційну суміш 2 на агломераційній стрічці 3. Відхідний газ процесу агломерації, що утворюється, подається з'єднувальною лінією 14а у лінію збирання 15 пристрою для одержання змішаного газу. З'єднувальна лінія 14а має отвір, який відкривається у лінію збирання 15, і отвір, який відкривається у випускну лінію 16. Перед цими отворами розміщені відсічні клапани 40. Якщо отвір у лінію збирання 15 відкритий, отвір у випускну лінію 16 закритий відсічним клапаном 40. Лінія збирання 15 і випускна лінія 16 розміщені у спільній лінії 41 як сусідні газові канали, розділені роздільними стінками 42. Для вивантаження пилу, що накопичився у лінії збирання 15, у лінії збирання 15 передбачений жолоб 43 з газонепроникним колектором пилу 44. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for sintering on a sintering machine

Автори англійськоюLaaber Karl, Pammer Oskar, Stiasny Hans-Herbert, Sebanz Anton, Zehetbauer Karl

Назва патенту російськоюСпособ и устройство для агломерации на агломерационной машине

Автори російськоюЛабер Карл, Паммер Оскар, Стиасни Ханс-Херберт, Зебанц Антон, Цеетбауер Карл

МПК / Мітки

МПК: C22B 1/20, F27B 21/06

Мітки: агломераційній, агломерації, пристрій, спосіб, машини

Код посилання

<a href="https://ua.patents.su/8-91112-sposib-ta-pristrijj-dlya-aglomeraci-na-aglomeracijjnijj-mashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для агломерації на агломераційній машині</a>

Попередній патент: Самонарізувальний і різеформувальний гвинт

Наступний патент: Спосіб одержання оцтової кислоти

Випадковий патент: Світлозабарвлена безборна титанова емаль