Спосіб агломерації руд і концентратів та пристрій для його здійснення

Номер патенту: 23518

Опубліковано: 02.06.1998

Автори: Єлисеєв Олександр Кузьмич, Гармаш Микола Іларіонович, Серебряник Григорій Ісакович, Пашкин Володимир Миколаєвич, Литвиненко Віктор Іванович, Мартиненко Володимир Антонович, Мартиненко Антон Володимирович

Формула / Реферат

1. Спосіб агломерації руд 1 концентратів, який включає в собі застосування комбінованого палива шляхом, спалення газу в суміші з повітрям за запалювальним горном, який відрізняється тим, що газоповітряна суміш до надходження у шар спікальної шихти піддається турбулізації за допомогою пропускання крізь пористий матеріал, а її об'єм встановлюється в залежності від газопроникності шару спікальної шихти на конкретній ділянці аглострічки.

2. Спосіб за п. 1, який відрізняється тим, що спалювання газу над насадкою здійснюють в три стадії при співвідношенні газ : повітря в початковій стадії нагріву 1 : 13—14. І послідовно змінюють до 1 : 7-8 у завершальній стадії.

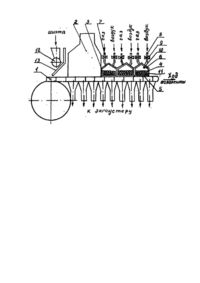

3. Газопідігрівач, до якого входить камера, обмежена стінками і перфорованим днищем, який відрізняється тим, що він складається із поєднаних модулів довжиною 1,5 - 2,0 м кожний, заповнених теплопровідним матеріалом, який утворює пористе середовище (наприклад, сталевими кулями), товщиною 0,4-0.6 м, причому кожний модуль обладнано паливною камерою і газопроводами, спорядженими запірною арматурою.

Текст

Винахід відноситься до металургії і може бути використаний для огрудкування руд І концентратів. Відомі способи агломерації руд і концентратів, які включають укладання, запалення і спікання на агломашині з прососом крізь шар шихти газового потоку [1, с. 22-31]. Недолік цих способів - у низькій продуктивності агломашини, високому вміст! дрібноти 0-5 мм в товарному агломераті, підвищених витратах палива для агломерації і значних викидах шкідливих речовин у атмосферу. Це обумовлено пониженою міцністю агломерату у верхніх пластах шару у зв'язку з низьким температурнотепловим рівнем процесу спікання, недостатньою тривалістю перебування шихти в зоні високих температур і різким охолодженням розплаву в потоці засосуваного у шар атмосферного повітря. Погіршення показників аглопроцесу відбувається також у зв'язку з низьким ступенем турбулізації засосуваного потоку повітря, в результаті чого утруднюється контакт вільного кисню з твердим паливом шихти, що призводить до його не повного згорання у верхніх пластах шару, збільшення висоти зони горіння палива і, як наслідок, підвищення витрат палива і зростання газодинамічного опору шару, тобто зменшення продуктивності агломашини. Найбільш близьким до пропонованого за технічною суттю І досягнутим результатом є спосіб агломерації [2], згідно з яким за запалювальним горном спалюють газ з »веденням у факел стиснутого повітря, кисню, пару або їх сумішей, причому вся поверхня шару покривається факелом згораючого газу. Ефект від застосування цього способу заключаться у збільшенні тривалості перебування верхнього пласта шару шихти, що спікається, в зоні високих температур, що сприяє його зміцненню. Але при цьому збільшуються витрати палива І викиди шкідливих речовим є атмосферу, а також знижується продуктивність агломашини, оскільки подача газу відбувається незалежно від газопроникності шару шихти, що спікається. Так, при збільшенні газопроникності спікального шару, підігрітий газовий потік швидко проходить верхній пласт І його тепло тут засвоюється частково. А при пониженні газопроникності шару відбувається розтікання продуктів згорання газу за межі аглострічки, погіршуючи умови праці персоналу, що обслуговує агломашину, і збільшуючи втрати тепла в навколишнє середовище. До того ж відсутність турбулізації газового потоку, що подається у шар, також знижує ефективність використання тепла І кисню в газовій фазі для нагріву і горіння палива у верхньому пласті спікального шару шихти. В практиці відомий газопідігрівач, який встановлюється над стрічкою агломераційної машини. Він містить газову камеру, обмежену стінками І перфорованою перегородкою, яка має різну відстань І число отворів [3]. Така конструкція газопідігрівача сприяє вирівнюванню поля швидкостей фільтрації газу по ширині спікального візка. Недолік цього відомого пристрою у тому, що газ, який надходить у шар, не тур-булізуеться. Це в свою чергу ускладнює теплообмін між газом і шихтою верхнього пласта, зменшує швидкість згорання в ньому палива, До того ж, конструкція підігрівана не враховує зміну швидкості фільтрації газу у шар вздовж аглострічки. В основу винаходу поставлено завдання створення способу агломерації залізних руд і концентратів, згідно з яким підвищується продуктивність агломашини і міцність агломерату, зменшуються витрати палива І викиди шкідливих речовин в атмосферу. Поставлене завдання вирішується тим, що у способі агломерації руд і концентратів, до якого входить застосування комбінованого палива шляхом спалення газу у суміші з повітрям за запалювальним горном, газоповітряна суміш до надходження у шар спікальнрї шихти піддається турбулізації, а її об'єм встановлюється в залежності від газопроникності шару на конкретній ділянці аглострічки. Інша відмітна ознака способу у тому, що спалення газу над насадкою здійснюють у три стадії при співвідношенні газ : повітря на початковій стадії нагрівання 1 : 12-14 і послідовно змінюють до 1 : 7-8 у завершуючій стадії. Для здійснення вказаного способу запропоновано газопідогрівач, який обладнаний камерою, обмеженою стінками й перфорованим днищем, І складається Із сполучених модулів, встановлених вздовж аглострічки і заповнених теплопровідним матеріалом, який утворює пористе середовище (наприклад, сталевими кулями) товщиною 0.4-0.6 м. Кожний модуль споряджений індивідуальною паливною камерою І газопроводами Із запірною арматурою. Довжина одиничного модуля 1,5 - 2,0 м. Підвищення ефективності агломерації за пропонованим способом досягається за допомогою управління процесом спікання верхнього пласта шару шихти, а результаті чого створюються умови для Інтенсивного згорання палива, тепло-масообміну між газом і шихтою, оптимізації формування і кристалізації розплаву. Все це сприяє підвищенню продуктивності і міцності агломерату, економії палива і зниженню викидів шкідливих речовин в атмосферу. На кресленні зображено газопідігрівач, розташований над агломашиною 1 І приєднаний до запалювального горну 2. Газопідігрівач складається з трьох-чотирьох модулів 3, кожний із яких являє собою короб 4 з днищем, сформованим із одиничних колосників 5. Ширина коробу відповідає поперечним розмірам аглострічки. Верхня частина коробу споряджена футеровании ковпаком 6, під котрий по двох трубопроводах 718, обладнаних запірною арматурою 9, подаються газ і повітря. Спалення газу відбувається в паливній камері 10, обмеженій ковпаком б І насадкою 11. Суть способу І принцип роботи пристрою полягає в наступному. Шихта, за допомогою барабанного живильника 12 і завантажувального лотка 13 вкладається на аглострічку 11 надходить для запалення до горну 2. Шар запаленоТ шихти, залишаючи зону дії горнових газів, надходить в зону додаткового зовнішнього нагріву, яка складається із трьох стадій, здійснюваних у відповідних модулях 3. На першій стадії спалення газу у паливному просторі першого модуля відбувається при співвідношенні газу І повітря 1 : 12-14. Нагріта газоповітряна суміш за рахунок тиску під ковпаком і розрідження, створюваного ексгаустером, проходить насадку 11, де відбувається турбулізація потоку І його додаткове нагрівання до температури 1000— 1100°С, оскільки нижній шар насадки має високу температуру в результаті поглинання тепла, випромінюваного розжареною поверхнею шару шихти, що надходить до першої стадії нагріву. Товщина насадки 11 становить 0,4-0,6 м. Це необхідно для повного відводу тепла від нижніх горизонтів насадки до вище розташованих теплопровідністю і передачею тепла конвекцією потоку газоповітряної суміші, яка рухається назустріч тепловому потоку. Рух газового потоку в пористому шарі насадки 11 у зв'язку з турбулентним характером забезпечує ефективний теплообмін і його надходження в шар у вигляді закручених струменів. Збільшення товщини насадки 11 понад вказані межі призводить до того, що її верхні горизонти не повністю беруть участь в теплообміні і не забезпечують нагрів газоповітряної суміші, але роблять важчою конструкцію пристрою. При зменшенні товщини насадки 11 відбувається її перегрів і не досягається турбулізація газоповітряної суміші, що знижує ефективність використання пропонованого способу. Температура газоповітряної суміші під ковпаком 6 пристрою у першому модулі встановлюється, виходами Із умов досягнення температури потоку, що входить в шар, рівної температурі кристалізації розплаву (10001100°С). В наступних модулях температуру потоку, що виходить з насадки, знижують у зв'язку з1 регенерацією тепла безпосередньо у шарі шихти, що піддається спіканню. Об'єм газоповітряної суміші за допомогою запірної арматури 9 встановлюють таким, щоб швидкість потоку на виході з насадки, відповідала газопроникності спікального шару на конкретній ділянці аглострічки. Збільшення об'єму газового потоку призводить до втрати тепла внаслідок розтікання потоку за межі аглострічки 1, а зменшення - гальмує процес спікання шихти і супроводжується зниженням продуктивності агломашини і збільшення витрат палива. По мірі руху аглострічки шар шихти, що спікається, надходить в зону дії другого модуля, де спалення газу здійснюється у співвідношенні повітря 1 : 9-11 (друга стадія), що забезпечує нагрів суміші до температури 700900°С. Підвищення температури газоповітряної суміші, що надходить у насадку, обумовлено зменшенням теплового потоку, випромінюваного поверхнею шару, І необхідністю підтримання температури кристалізації розплаву. В третьому модулі співвідношення газ : повітря встановлюється рівним 1 :7-8 (третя стадія), що забезпечує нагрів газоповітряної суміші до температури 400-600°С. У зв'язку з тим, що притік тепла випромінюванням від поверхні спікального шару в зоні дії цього модуля практично відсутній, то саме з такою температурою надходить у шар газоповітряна суміш. Збільшення температури потоку на третій стадії не дає позитивного ефекту, оскільки подальше підвищення його температури відбувається безпосередньо у шарі спікальної шихти в результаті регенерації тепла, що забезпечує температуру на вході в пласт, де відбувається кристалізація розплаву, рівну 1000-1100°С. Довжина модулів і, як наслідок, час перебування шару, що спікається, у кожній стадії зовнішнього нагріву встановлюються з умов максимальної ефективності від використання пропонованого способу. Збільшення довжини модуля понад оптимальну призводить до зменшення температури надходжуваного у шар газового потоку, в результаті чого погіршуються умови кристалізації розплаву І знижується міцність агломерату. Зменшення довжини модуля супроводжується перегрівом розплаву І зниженням продуктивності агломашини. Проведено дослідно-промислові випробування пропонованого способу пристрою, в яких агломерації підлягала шихта поточного виробництва аглофабрики Південного гірничо-збагачувального комбінату. Спікання шихти здійснювалось в аглоустановці з площею колосникової решітки 0,12 м під розрідженням 900 мм вод. стовпа у шарі висотою 280 мм. Аглоустановка обладнана пересувними запалювальним горном І модулями, до яких підведено газ І повітря з промислової магістралі аглофабрики. Насадка модулів складалась Із сталевих куль. В процесі випробувань варіювали тривалість зовнішнього нагріву шихти під кожним модулем, співвідношенням газ : повітря І товщиною насадки. При цьому фіксували продуктивність аглоустановки, масову частку дрібноти 0-5 мм 6 агломераті, витрати палива, а також викиди пилу І монооксиду вуглецю. Результати випробувань наведено в таблиці.

ДивитисяДодаткова інформація

Автори англійськоюYeliseiev Oleksandr Kuzmych, Harmash Mykola Ilarionovych, Martynenko Volodymyr Antonovych, Martynenko Anton Volodymyrovych

Автори російськоюЕлисеев Александр Кузьмич, Гармаш Николай Илларионович, Мартыненко Владимир Антонович, Мартыненко Антон Владимирович

МПК / Мітки

МПК: C22B 1/16

Мітки: спосіб, руд, пристрій, агломерації, концентратів, здійснення

Код посилання

<a href="https://ua.patents.su/4-23518-sposib-aglomeraci-rud-i-koncentrativ-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб агломерації руд і концентратів та пристрій для його здійснення</a>

Попередній патент: Спосіб агломерації руд і концентратів

Наступний патент: Спосіб визначення межі здорового бронху у хворих туберкульозом легень

Випадковий патент: Штам бактерій leptospira interrogans hardjoprajtno серогрупа sejroe, серовар hardjo для виготовлення інактивованої вакцини проти лептоспірозу тварин та діагностикумів