Реактор для переробки відходів

Номер патенту: 92981

Опубліковано: 27.12.2010

Автори: Нат Юрій Миколайович, Нескородов Геннадій Федорович, Незнайко Олександр Анатолійович, Нат Андрій Юрійович

Формула / Реферат

1. Реактор для переробки відходів, який містить:

a) корпус реактора, який розділено на щонайменш дві послідовно з'єднані робочі камери, при цьому вказані робочі камери з'єднані між собою за рахунок щонайменш одного перепускного вікна,

b) щонайменш один вал, який розташовано у корпусі реактора, на якому розміщено щонайменш один шнек, який розташовано в щонайменше одній вказаній робочій камері,

c) щонайменш один патрубок для подання відходів, який примикає до щонайменш однієї робочої камери,

d) щонайменш один патрубок відведення шлаків, який примикає до щонайменш однієї робочої камери,

який відрізняється тим, що

e) щонайменше дві робочі камери містять шар розплаву солей,

f) при цьому вказане перепускне вікно знаходиться у нижній частині корпусу реактора нижче поверхні вказаного шару розплаву солей,

g) також щонайменш одна робоча камера містить щонайменш одну пару електродів, робоча поверхня яких знаходиться у нижній частині робочої камери нижче поверхні розплаву солей,

h) при цьому вказана пара електродів підключена до щонайменш одного резонанс-трансформатора,

і) також до щонайменш однієї робочої камери примикає щонайменш один патрубок відведення енергоносіїв.

2. Реактор за п. 1, який відрізняється тим, що товщина шару розплаву солей у робочій камері знаходиться у наступному діапазоні

1/3H£h£1/2H,

де

Н - максимальна висота робочої камери, м;

h - товщина шару розплаву солей, м.

3. Реактор за п. 1 або 2, який відрізняється тим, що на робочій поверхні щонайменш одного електрода розміщено щонайменш один концентратор напруги.

4. Реактор за будь-яким з пп. 1-3, який відрізняється тим, що до щонайменш однієї робочої камери примикає щонайменш одна барботажна камера, яка знаходиться у нижній частині робочої камери нижче поверхні шару розплаву солей, при цьому до вказаної барботажної камери примикає щонайменш один патрубок підводу повітря та/або щонайменш один патрубок підводу пари, та/або щонайменш один патрубок підводу енергоносіїв.

5. Реактор за будь-яким з пп. 1-4, який відрізняється тим, що як відходи використовують відходи, які містять вуглецеві сполуки.

6. Реактор за будь-яким з пп. 1-5, який відрізняється тим, що щонайменш одна робоча камера містить щонайменш один нагрівач.

Текст

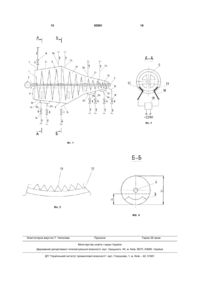

1. Реактор для переробки відходів, який містить: a) корпус реактора, який розділено на щонайменш дві послідовно з'єднані робочі камери, при цьому вказані робочі камери з'єднані між собою за рахунок щонайменш одного перепускного вікна, b) щонайменш один вал, який розташовано у корпусі реактора, на якому розміщено щонайменш один шнек, який розташовано в щонайменше одній вказаній робочій камері, c) щонайменш один патрубок для подання відходів, який примикає до щонайменш однієї робочої камери, d) щонайменш один патрубок відведення шлаків, який примикає до щонайменш однієї робочої камери, який відрізняється тим, що e) щонайменше дві робочі камери містять шар розплаву солей, f) при цьому вказане перепускне вікно знаходиться у нижній частині корпусу реактора нижче поверхні вказаного шару розплаву солей, C2 2 (11) 1 3 - мулові осади (фекальні) каналізаційних стічних вод; - багато зольне вугілля та торфи; - біомаси рослинного та тваринного походження; - відпрацьовані мастила та нафтопродукти; - суміші вищевказаних відходів; - інші відходи, які містять вуглецеві сполуки. Все більш важливе значення набуває проблема ефективної переробки відходів життєдіяльності людини. При переробці відходів слід вирішувати декілька основних завдань, а саме ефективна та екологічна утилізація відходів та ефективне використання відходів під час їх переробки (утилізації), у тому числі отримання енергоносіїв (наприклад альтернативних палив), добрив, тощо. Існує багато реакторів для переробки відходів. Так, відомий реактор для переробки відходів (патент №UA 16369, МПК F23G5/00 опубл. 15.08.2006р.), який містить: a) корпус реактора, який розділено на щонайменш дві послідовно з'єднані робочі камери, при цьому вказані робочі камери з'єднані поміж собою за рахунок щонайменш одного перепускного вікна, b) щонайменш один вал, який розташовано у корпусі реактора, на якому розміщено щонайменш один шнек, який розташовано в щонайменше одній вказаній робочій камері, c) щонайменш один патрубок для подання відходів, який примикає до щонайменш однієї робочої камери, d) щонайменш один патрубок відведення шлаків, який примикає до щонайменш однієї робочої камери. Недоліками відомого реактора для переробки відходів є те, що він не дозволяє здійснювати ефективну та глибоку переробку відходів, тому що нагрівання відходів здійснюється у газовому середовищі тільки за рахунок теплопередачі від нагрітих стінок корпусу реактора. Також недоліком відомого винаходу є те, що при використанні реактора можливо отримувати тільки один вид енергоносіїв. Також недоліком відомого винаходу є те, що у робочих камерах реактора неможливо підтримувати задану та рівномірну температуру. Також недоліком відомого винаходу є те, що реактор працює при температурі на 200-300°С вище температур для протікання хімічних реакцій переробки відходів. Це пов'язано з тим, що нагрівання відходів відбувається у газовому середовищі, яке погано передає тепло та не рівномірно нагріває відходи. У результаті роботи реактора при високих температурах потрібно використовувати додаткові теплоізоляційні матеріали, також необхідно використовувати спеціальні матеріали, наприклад металокераміку, при виготовлені шнеків. Все це приводить до додаткових витрат, збільшення ваги реактора та зменшення надійності роботи реактора. Також при використанні відомого реактора неможливо керувати процесом переробки відходів, у тому числі не можливо контролювати та підтримувати у заданих межах температуру у робочих камерах реактора. 92981 4 Задачею заявленого винаходу є розробка реактора для переробки відходів використання якого дозволить прискорити фізико-хімічні реакції окислення та розпаду вуглецевих сполук під час переробки відходів у реакторі. Також задачею дійсного винаходу є розробка реактора для переробки відходів використання якого дозволить отримувати щонайменш два види енергоносіїв під час роботи реактора. Також задачею винаходу є розробка реактора, використання якого дозволить переробляти різні види відходів, які містять вуглецеві сполуки. Також задачею винаходу є розробка реактора для переробки відходів використання якого дозволить здійснювати ефективну та глибоку переробку відходів. Також задачею винаходу є розробка реактора для переробки відходів використання якого дозволить розширити кількість хімічних реакцій окислення та розпаду вуглецевих сполук, які протікають у реакторі. Також задачею винаходу є розробка реактора для переробки відходів використання якого дозволить здійснювати адоптивний процес керування процесом переробки відходів у корпусі реактора. Також задачею винаходу є розширення арсеналу технічних можливостей реакторів для переробки відходів. Інші задачі та переваги винаходу, що заявляється, будуть розглянуті нижче по мірі викладення дійсного опису та креслень. Відповідно до винаходу поставлена задача вирішується тим, що у відомому реакторі для переробки відходів, який містить: a) корпус реактора, який розділено на щонайменш дві послідовно з'єднані робочі камери, при цьому вказані робочі камери з'єднані поміж собою за рахунок щонайменш одного перепускного вікна, b) щонайменш один вал, який розташовано у корпусі реактора, на якому розміщено щонайменш один шнек, який розташовано в щонайменше, одній вказаній робочій камері, c) щонайменш один патрубок для подання відходів, який примикає до щонайменш однієї робочої камери, d) щонайменш один патрубок відведення шлаків, який примикає до щонайменш однієї робочої камери, відповідно до винаходу, e) щонайменше дві робочі камери містять шар розплаву солей, f) при цьому вказане перепускне вікно знаходиться у нижній частині корпусу реактора нижче поверхні вказаного шару розплаву солей, g) також щонайменш одна робоча камера містить щонайменш одну пару електродів, робоча поверхня яких знаходиться у нижній частині робочої камери нижче поверхні розплаву солей, h) при цьому вказана пара електродів підключена до щонайменш одного резонанстрансформатора, і) також до щонайменш однієї робочої камери примикає щонайменш один патрубок відведення енергоносіїв. 5 В окремому варіанті виконання реактора, товщина шару розплаву солей у робочій камері знаходиться у наступному діапазоні (1) 1/3H h 1/2H де Н - максимальна висота робочої камери, м. h - товщина шару розплаву солей, м. В окремому варіанті виконання реактора на робочій поверхні щонайменш одного електрода розміщено щонайменш один концентратор напруги. В окремому варіанті виконання реактора, до щонайменш однієї робочої камери примикає щонайменш одна барботажна камера, яка знаходиться у нижній частині робочої камері нижче поверхні шару розплаву солей, при цьому до вказаної барботажної камери примикає щонайменш один патрубок підводу повітря та/або щонайменш один патрубок підводу пару та/або щонайменш один патрубок підводу енергоносіїв. В окремому варіанті виконання реактора, у якості відходів використовують відходи, які містять вуглецеві сполуки. В окремому варіанті виконання реактора щонайменш одна робоча камера містить щонайменш один нагрівач. Наявність шару розплаву солей у нижній частині корпусу реактора, при цьому знаходження перепускного вікна також у нижній частині корпусу реактора нижче поверхні вказаного шару розплаву солей дозволяє герметизувати робочі камери реактора одна від одної. В результаті чого можливо проведення у робочих камерах різних фізикохімічних реакцій окислення та розпаду вуглецевих сполук під час переробки відходів у реакторі, а саме газифікацію, піроліз, допалювання та газифікацію золи або коксового залишку. Також шар розплаву солей є теплоносієм з високою теплоємністю та теплопровідністю, що у сукупності з перемішуванням відходів шнеком забезпечує ефективність проведення фізико-хімічних реакцій окислення та розпаду вуглецевих сполук під час переробки відходів у реакторі. Також наявність шару розплаву солей призводить до зменшення робочих температур у робочих камерах реактора на 200-300°С, що дозволяє проводити фізико-хімічні реакції окислення та розпаду вуглецевих сполук при необхідних температурах. Зменшення робочих температур на 200-300°С дозволяє зменшити вагу реактора, витрати, пов'язані з використанням жароміцних матеріалів та дозволяє зменшити енерговитрати, пов'язані з підтриманням у робочих камерах реактора заданих температур. Також наявність у робочій камері пари електродів, робоча поверхня яких знаходяться у нижній частині корпусу реактора нижче поверхні шару розплаву солей та яка підключена до резонанстрансформатора, призводить до утворення реакційної зони у робочій камері реактора, при цьому в указаній реакційній зоні відбуваються фазові переходи вищого роду окислення та розпаду вуглецевих сполук. Висока напруга та резонанс призводить до появи у реакційній зоні мікро-розрядів, які створюють кавітацію, у результаті якої прискорюються фізико-хімічні реакції окислення та розпаду 92981 6 вуглецевих сполук. Також за рахунок прискорення фізико-хімічних реакцій окислення та розпаду вуглецевих сполук відбувається ефективна та глибока переробка відходів. Також за допомогою резонанстрансформатора можливо регулювати фізикохімічні реакції окислення та розпаду вуглецевих сполук та міняти режими роботи робочих камер реактора, що призводить до того, що при використанні реактора, що заявляється, можливо отримувати щонайменш два види енергоносіїв та перероблювати різноманітні відходи. Товщина шару розплаву солей у робочій камері знаходиться відповідно до (1). Це дозволяє оптимізувати кількість та рівень шару розплаву солей, а також дозволяє оптимізувати процес переробки відходів, тому що для ефективного процесу переробки відходів у робочій камері реактора необхідно, щоб в ній була не тільки реакційна зона, а й активаційна зона у якій відбуваються кінцеві хімічні реакції у енергоносіях, які знаходяться у газоподібному стані. Наявність концентраторів напруги на робочій поверхні електрода створює підсилені зони напруги, які направляють високоенергійні електрони у шарі розплаву солей, що також призводить підвищення електродинамічного впливу на відходи, а також призводить до активації фазових переходів вищого роду. Герметизація робочих камер реактора дозволила здійснювати у робочих камерах реактора різні фізико-хімічні реакції окислення та розпаду вуглецевих сполук, наприклад, дозволила проводити у робочих камерах відомі фізико-хімічні процеси переробки відходів: газифікацію, піроліз, допалювання коксового залишку та газифікацію зольного залишку. Також за рахунок адоптивного регулювання температур у робочих камерах реактора можливо переробляти різні види відходів, які містять вуглецеві сполуки та отримувати різні види енергоносіїв. Також використання дійсного винаходу знизити витрати, пов'язані з попередньою підготовкою відходів перед подаванням їх у відходи: сортування, подрібнювання та сушка. Вологість відходів може досягати 75%, а крупність відходів повинна бути не більш 60мм. Навіть наявність металів та скла не відобразиться на зменшенні ефективності роботи реактора, що заявляється, тому що наявність пари електродів, робоча поверхня яких знаходиться у нижній частині робочої камери нижче поверхні розплаву солей, з розміщенням на робочій поверхні електродів концентраторів напруги створює локальні підвищені зони концентрації напруги (температура у яких може досягати до 2000°С), які призводять до того, що метали, скло та інші тверді фракції, які знаходились у відходах, перейдуть у рідку фазу (розплавляться) та будуть виведені з реактора у якості шлаків. При розгляді варіантів виконання дійсного винаходу використовується вузька термінологія. Однак, заявлений винахід не обмежується прийнятими термінами та слід мати на увазі, що кожний такий термін охоплює усі еквівалентні елементи, 7 92981 які працюють аналогічним чином та використовуються для рішення тих самих завдань. Винахід зображено на наступних фігурах: Фіг.1 - поздовжній розріз реактора для переробки відходів. Фіг.2 - перетин А-А Фіг.1. Фіг.3 - фрагмент робочої поверхні електрода. Фіг.4 - перетин Б-Б Фіг.1. На Фіг.1 зображено реактор для утилізації відходів, який містить корпус реактора 1, який розділено на чотири послідовно з'єднані робочі камери 21, 22, 23 та 24. При цьому вказані робочі камери 21, 22, 23 та 24 з'єднані за рахунок перепускних вікон 3. Також на Фіг.1 зображено вал 4, на якому розташовано шнеки 5, які виконані конструктивно таким чином, що не тільки переміщують відходи поздовж робочих камер 21, 22, 23 та 24 корпусу реактора 1, а й перемішують їх. Також в залежності від відомих конструкцій шнеків 5 можливо міняти інтенсивність перемішування та переміщуння відходів у робочих камерах 21, 22, 23 та 24. Вал 4 приходить у рух за допомогою мотор-редуктора 6. Також до корпусу реактора 1, примикає патрубок для подання відходів 7 та два патрубка відведення шлаків 81 та 82. Причому патрубок відведення шлаків 81 примикає до робочої камери 24, а патрубок відведення шлаків 82 примикає до робочої камери 22. У нижній частині корпусу реактора 1 знаходиться шар розплаву солей 9 та дві пари електродів 10, одна пара електродів 10 розташована у робочій камері 21, а друга пара електродів розташована у робочій камері 22. До кожної верхньої частини робочої камери 21, 22, 23 та 24 відповідно примикають патрубки відведення енергоносіїв 111, 112, 113 та 114 а до нижніх частин робочих камер 21, 23 та 24 відповідно примикають барботажні камери 121, 122 та 123. При цьому до барботажної камери 121 примикає патрубок підводу повітря 131 та патрубок підводу пари 141, до барботажної камери 122 примикає патрубок підводу повітря 132 та патрубок підводу енергоносіїв 151, до барботажної камери 123 примикає патрубок підводу пари 142. Також на Фіг.1 зображені регулятори 16. На Фіг.2 зображено перетин А-А Фіг.1, на якому зображено, робочу поверхню 17 електродів 10 8 та резонанс-трансформатор 18, який підключено до пари електродів 10. На Фіг.3 зображено фрагмент робочої поверхні 17 електродів 10, на якій розміщено концентратори напруги 19. На Фіг.4 зображено перетин Б-Б Фіг.1 на якому зображено перепускне вікно 3 т зображено товщину (h) шару розплаву солей та максимальну висоту робочої камери (H). Корпус реактора 1, який виконано із жароміцного металу та який вкрито термоізоляційним матеріалом (на фігурах не зображено) нагрівають за допомогою нагрівачів (на фігурах не зображено), наприклад, монохроматичних резонаторів, до температури 550-1000°С. При цьому у корпусі реактора 1 знаходяться кристали солі LiCl або KСl, або їх суміші. При температурі 550-1000°С кристали солі розплавляються у результаті чого в корпусі реактора 1 утворюється шар розплаву солей 9. Використання шару розплаву солей 9 дозволяє зменшити робочі температури у реакторі на 200-300°С у порівнянні з газоподібною сумішшю. Наявність шару розплаву солей 9 забезпечує підвищення швидкості нагріву відходів до 200 раз, завдяки всебічному поверхневому контакту частинок відходів з шаром розплаву солей 9. Крім цього, використовуючи суміші різних солей можна регулювати швидкість фізико-хімічних реакцій окислення або розпаду, наприклад сіль йоду знижує швидкість окислювальних реакцій у сотні разів, використання солей NaCl та СаСО3 підвищує розпад вуглецевих сполук у 3-8 разів. Після утворення шару розплаву солей 9 у корпусі реактора 1. Приводять у дію вал 4, за допомогою мотор-редуктора 6. Після чого вал 4 починає виконувати поступові оберти зі швидкістю 10 об/хв. Потім вмикають резонанс-трансформатори 18, при цьому робоча напруга у резонанстрансформаторів 18 є 150-200кВ, а робоча частота резонанс-трансформаторів 18 є f=400-1000Гц. З включенням резонанс-трансформаторів 18 здійснюють вимикання нагрівачів. При цьому, за допомогою резонанс-трансформаторів температура у робочих камерах регулюється відповідно до вимог технологічного процесу, так температурні та частотні дані роботи резонанс-трансформаторів 18 наведені у таблиці 1. Таблиця 1 Температура, °С Робоча камера 21 Робоча камера 22 Робоча камера 23 Робоча камера 24 550-900 650-900 800-1000 500-600 Напруга, яка подається на у електроди, кВ 150 200 Після чого у робочу камеру 21 через патрубок для подавання відходів 7 подають відходи, які містять вуглецеві сполуки, при цьому вологість відходів повинна бути не вище 75%, а крупність відходів повинна бути не більше 60мм. Для підтримання рівня шару розплаву солей у корпусі реактора 1 у відходи перед подачею їx у Робоча частота резонанстрансформатора (f), Гц 800-1000 400-800 корпус реактора 1 додатково додають 30-50кг/т сіль LiCl або KСl або їх суміші. У робочій камері 21 відбуваються складні гетерогенні фізико-хімічні реакції при наявності повітря, які можна охарактеризувати як газифікацію. Повітря та вода можуть міститись у відходах та можуть подаватись у робочу камеру 21 через барботажну камеру 121, наприклад, при переробці 9 92981 відходів, якими є багато зольне вугілля необхідно подавати повітря та воду (у вигляді пари) у робочу камеру 21. Первинними реакція взаємодії відходів у робочій камері 21 є: С+О2=СО2 (2) 2С+О2=2СО2 (3) С2О H2 C H2O пар C 2H2O пар СО2 2H2 (4) (5) Найбільш суттєві вторинні реакції, які також відбуваються у робочій камері 21 є: 2СО+O2=2СO2 (6) 2Н2+O2=2Н2O (7) СO2+С (8) 2СО CO H2O С+2Н2 CO2 H2 пар СН4 (9) (10) (11) 2СО+2Н2 СН4+СO2 У результаті вищезазначених фізико-хімічних реакцій 2-11 у робочій камері 21 утворюються енергоносії - продукти газифікації, які є газом, який здебільшого складається з СО, Н2, СН4, При цьому вказані енергоносії (продукти газифікації) відводяться із робочої камери 21 через патрубок відводу енергоносіїв 111. Причому частина продуктів газифікації може надходити у третю робочу камеру 23 для здійснення допалювання коксового залишку. За допомогою шнека 5 відходи із робочої камери 21 через перепускне вікно 3 надходять у робочу камеру 22, в якій також знаходиться шар розплаву солей 9. У робочій камері 22 відбувається процес піролізу, наприклад, процес високотемпературного піролізу для відходів, які містять вуглецеві сполуки можна описати наступною формулою 12: С6Н10О5+t nСх1Нv1(газ)+mСx2Нv2Оz2(смола)+ +Сх2Нv2Оz2(твердий залишок)+kH2O(водяний (12) розчин) де n, m, k - кількість газу, смоли та водяної пари відповідно, яка залежить від умов піролізу та складу відходів, які перероблюються, кг. t - тепло, яке підводиться, дж. У результаті процесу піролізу у робочій камері 22 утворюються енергоносії, які є продуктами піролізу - піролізний газ, який здебільшого складається з CO, H2, СН4. 10 Отримані енергоносії у вигляді піролізного газу відводять із робочої камери 22 через патрубок відводу енергоносіїв 112. В процесі роботи реактора також здійснюється відведення шлаків, які осідали на дно робочої камери 22 через патрубок відведення шлаків 82. У робочій камері 23 відбувається процес допалювання коксового залишку і продуктів газифікації (повністю або частково), які були отримані у робочій камері 21, при цьому у робочу камеру 23 подають повітря та енергоносії через барботажну камеру 122. У робочій камері 23 утворюються енергоносії у вигляді димових газів, які відводились із робочої камери 23 через патрубок відведення енергоносіїв 113. Із робочої камери 23 відходи переміщуються у робочу камеру 24, у яку також подається пар через барботажну камеру 123. У робочій камері 24 відбувається процес газифікації золи, у результаті якого утворюються енергоносії у вигляді газової суміші, наприклад, горючих газів, які переважно складаються з CO та Н2. В результаті глибокої переробки відходів в реакторі в робочій камері 24 утворюється твердий зольний залишок, який відводиться з робочої камери 24 через патрубок для відведення шлаків 81. Приклад 1 Випробування винаходу, що заявляється було проведено на відходах склад яких наведено у таблиці 2, вологістю 50%. Перед поданням відходів у реактор, що заявляється, відходи подрібнювали до крупності не більше 60мм. Також у відходи додавали сіль KСІ у відношенні 40кг/т. Таблиця 2 Складові частини відходів 1. Харчові відходи 2. Папір, картон 3. Дерево 4. Текстиль 5. Шкіра, резина 6. Пластмаса 7. Кістка 8. Кольоровий метал 9. Чорний метал 10. Скло 11. Каміння 12. Інше (земля, листя) Всього Вміст % 31,60 16,8 1,2 3,4 1,0 9,8 0,25 0,5 1,89 7,81 7,1 18,65 100,00 Конструкція реактора на якому здійснювалась переробка відходів зображена на Фіг.1, при цьому використовували процес переробки відходів, який було вищезазначене. Температурний режими роботи реактора зазначено у таблиці 3. 11 92981 12 Таблиця 3 Напруга, яка подається на Робоча частота резонансу електроди, кВ трансформатора (f), Гц приклад приклад приклад приклад приклад приклад приклад приклад приклад 1 2 3 1 2 3 1 2 3 800 700 650 150 200 150 900 1000 500 900 800 750 200 200 150 600 1000 400 1000 1000 800 600 600 500 Температура, °С Робоча камера 21 Робоча камера 22 Робоча камера 23 Робоча камера 24 Результати випробувань винаходу, за прикладом №1 наведені у таблиці 4. Приклад 2 Випробування винаходу, що заявляється було проведено на відходах, склад яких наведено у таблиці 2, вологістю 50% та крупністю не більш ніж 60мм. При цьому у вказані відходи додавали у співвідношенні 1:1 мулові осади (фекальні) каналізаційних стічних вoд та здійснювали перемішування вказаних відходів перед поданням їх у реактор., що заявляється. Також у відходи додавали сіль LiCl у відношенні 50кг/т. Склад вказаних мулових осадів каналізаційних стічних вoд був наступний: - органічні речовини 78%, - мінеральні речовини 22%. Вологість мулових осадів каналізаційних стічних від складала 70%, а крупність не більш, ніж 10мм. Температурний режими роботи реактора зазначено у таблиці 3. Результати випробувань винаходу, що заявляється наведені у таблиці 4 Результати випробувань винаходу, за прикладом 2 наведені у таблиці 4. Приклад 3 Випробування винаходу, що заявляється було проведено на відходах у якості яких використовували солому вологістю 36% та крупністю не більш ніж 60мм. Перед поданням вказаних відходів у реактор у них додавали сіль KСl у відношенні 30кг/т. Таблиця 4 Показники 1. Продуктивність реакторa, по кількості відходів, які подають у реактор, т/год. 2. Кількість робочих камер реактора, од. 3. Об'єм робочих камер, м3 - перша робоча камера 21 - друга робоча камера 22 - третя робоча камера 23 - четверта робоча камера 24 4. Сумарний об'єм реактора, м3 5. Об'єм шару розплаву солей, який знаходиться у реакторі У тому числі за робочими камерами: - перша робоча камера 21 - друга робоча камера 22 - третя робоча камера 23 - четверта робоча камера 24 6. Енергоносії, які були отримані у реакторі: - продукти газифікації нм3/год. - продукти піролізу нм3/год. - димові гази нм3/год. - продукти газифікації золи нм3/год. 7. Шлаки, які були отримані під час роботи реакторa - шлаки, у вигляді твердого зольного залишку, які відведені із четвертої робочої камери 24 через патрубок відведення шлаків 81 т/год. - шлаки, у вигляді рідких та твердих фракцій, які відводяться з другої робочої камери 22 через патрубок відведення шлаків 82 т/год. приклад 1 Кількість приклад 2 приклад 3 10,4 25 4 4 4 4 7,58 5,95 1,51 0,96 16 6,33 7,58 5,95 1,51 0,96 16 6,33 7,58 5,95 1,51 0,96 16 4,06 3,09 2,55 0,46 0,23 3,09 2,55 0,46 0,23 2,06 1,7 0,3 0 4610 4149 5619 526 12238 8146 40824 751 1833 2173 1868 191 1,56 0,29 0,29 3,75 4,15 13 92981 14 Продовження таблиці 4 8. Кількість пару, повітря та енергоносіїв, які подавались у робочі камери 21, 22, 23 та 24: - в робочу камеру 21 - парa, нм3/год. - повітря, нм3/год. - енергоносії, нм3/год. - в робочу камеру 22 - парa, нм3/год. - повітря, нм3/год. - енергоносії, нм3/год. - в робочу камеру 23 - парa, нм3/год. - повітря, нм3/год. - енергоносії, нм3/год. - в робочу камеру 24 - парa, нм3/год. - повітря, нм3/год. - енергоносії, нм3/год. 9. Приведені затрати електроенергії на запуск реактора, за рахунок нагрівачів кВт 10. Приведені затрати електроенергії на підтримання завданої температури у робочих камерах, за рахунок резонанс-трансформаторів 18, кВт/год. 11. Приведений корисний вихід енергоносіїв, який виражено у ватах, кВт/год 12. Час здійснення переробки відходів у реакторі, що заявляється, не більше, час Із таблиці 4 видно, що використання реакторa для переробки відходів, що заявляється є ефективним та економічно доцільним. При незначних габаритних розмірах 16м3 за допомогою реактора було перероблено у добу 600т. Також із таблиці зрозуміло, що за допомогою винаходу, що заявляється можливо перероблювати широку номенклатуру відходів, які містять вуглецеві сполуки. У результаті використання реакторa для переробки відходів були отримані наступні види енергоносіїв: - продукти газифікації; - продукти піролізу; - димові гази; - горючі гази. Вказані енергоносії після відведення з робочих камер 21, 22 23 та 24, перероблюються по відомим технологічним процесам у альтернативні види палива, наприклад, дизпаливо, бензин, електроенергія. При цьому надлишкова теплова енергія, яка виникає під час відведення шлаків та золи з реактора, також може направлятися споживачам, наприклад, для обігріву приміщень. 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1873 98 0 16330 12238 0 479 0 438 0 0 51 0 0 159 0 0 2000 2000 1289 104 163 55 31230 62500 16670 0,08 0,06 0,04 Шлаки, зола, вода та відпрацьовані гази (які утворились після отримання альтернативних палив), також знезаражуються та утилізуються за відомими технологіями (див. Л.И. Купер и др. «Вторичные энергоресурсы и энерготехнологическое комбинирование в промышленности». - Киев: Высшая школа, 1986), наприклад, направляються у котли-утилізатори. Технічним результатом винаходу, що заявляється, є отримання в реакторі для переробки відходів щонайменше, два види енергоносіїв, наприклад, продуктів газифікації, продуктів піролізу, димових газів, горючих газів. Також технічним результатом винаходу є ефективна та глибока переробка відходів. Зрозуміло, що вище викладені лише найкращі можливі варіанти виконання заявленого винаходу. Однак, заявлений винахід не обмежується варіантами, які були викладені вище. Так очевидно, що в залежності від номенклатури відходів та видів енергоносіїв, які необхідно отримувати у вигляді газової суміші, можливо змінювати кількість робочих камер та фізико-хімічні реакції які відбуваються у вказаних робочих камерах. 15 Комп’ютерна верстка Т. Чепелева 92981 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for waste processing

Автори англійськоюNat Yurii Mykolaiovych, Neznaiko Oleksandr Anatoliiovych, Neskorodov Hennadii Fedorovych, Nat Andriy Yuriyovich

Назва патенту російськоюРеактор для переработки отходов

Автори російськоюНат Юрий Николаевич, Незнайко Александр Анатольевич, Нескородов Геннадий Федорович, Нат Андрей Юрьевич

МПК / Мітки

МПК: F23G 5/027

Мітки: переробки, реактор, відходів

Код посилання

<a href="https://ua.patents.su/8-92981-reaktor-dlya-pererobki-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Реактор для переробки відходів</a>

Попередній патент: Сівалка

Наступний патент: Пристрій для штампування

Випадковий патент: Сировинна суміш з техногенних відходів