Спосіб виділення металів, таких як золото та платина, з сировини, який включає тонке подрібнення, утворення пульпи та окиснення

Номер патенту: 93865

Опубліковано: 25.03.2011

Автори: Імхоф Райнер, Баттерзбі Майкл, Сінгх Адріан, Тіннісвуд Брайан

Формула / Реферат

1. Спосіб одержання металів із сировинного матеріалу, який включає в себе стадії:

1) одержують сировинний матеріал у вигляді пульпи із частинками, які мають розмір d90, що дорівнює 100 мікрон або менше,

2) здійснюють пропускання пульпи через окисний пристрій 10 або більше разів, причому кисень вводять в окисний пристрій у вигляді бульбашок.

2. Спосіб за п. 1, який включає додаткову стадію, на якій проводять кисневмісну пульпу через стадію вилуговування.

3. Спосіб за п. 1 або 2, у якому металами є звичайні метали, платина або золото.

4. Спосіб за будь-яким з пп. 1-3, у якому сировинний матеріал являє собою пульпу із частинками, які мають розмір d90, що дорівнює 50 мікрон або менше.

5. Спосіб за п. 4, у якому сировинний матеріал являє собою пульпу із частинками, які мають розмір d90, що дорівнює 25 мікрон або менше.

6. Спосіб за п. 5, у якому сировинний матеріал являє собою пульпу із частинками, які мають розмір d90, що дорівнює 15 мікрон або менше.

7. Спосіб за будь-яким з попередніх пунктів, у якому обробку в окисному пристрої на стадії 2) здійснюють при тиску вище 1х105 Па (1 бар).

8. Спосіб за п. 7, у якому обробку в окисному пристрої на стадії 2) здійснюють при тиску до 1х106 Па (10 бар).

9. Спосіб за п. 8, у якому обробку в окисному пристрої на стадії 2) здійснюють при тиску близько 2,5х105 Па (2,5 бар).

10. Спосіб за п. 1 або 2, у якому розмір бульбашок дорівнює від 1 до 1000 мікрон.

11. Спосіб за п. 1 або 2, у якому розмір бульбашок дорівнює від 1 до 500 мікрон.

12. Спосіб зап. 1 або 2, у якому бульбашки мають середній розмір, який дорівнює 100 мікрон.

13. Спосіб за будь-яким з попередніх пунктів, у якому за допомогою окисного пристрою забезпечують інтенсивне перемішування пульпи.

14. Спосіб за будь-яким з попередніх пунктів, у якому тиск у кисневій магістралі у місці інжекції кисню в окисний пристрій перевищує тиск в окисному пристрої.

15. Спосіб за п. 14, у якому тиск у кисневій магістралі становить близько 1х106 Па (10 бар).

16. Спосіб за будь-яким з попередніх пунктів, у якому витрата кисню окисним пристроєм на стадії 2) становить від 20 кг/т до 200 кг/т пульпи.

17. Спосіб за п. 1 або 2, у якому пульпу рециркулюють через окисний пристрій на стадії 2) від 10 до 300 разів.

18. Спосіб за п. 17, у якому пульпу рециркулюють через окисний пристрій на стадії 2) від 20 до 200 разів.

19. Спосіб за п. 18, у якому пульпу рециркулюють через окисний пристрій на стадії 2) від 50 до 200 разів.

20. Спосіб за п. 19, у якому пульпу рециркулюють через окисний пристрій на стадії 2) від 100 до 150 разів.

21. Спосіб за будь-яким з попередніх пунктів, у якому пульпу рециркулюють через окисний пристрій на стадії 2) через резервуар і при підтримуванні рН середовища в резервуарі в межах від 10 до 11.

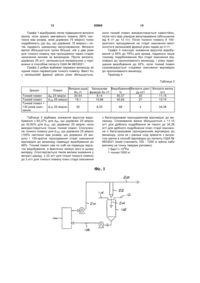

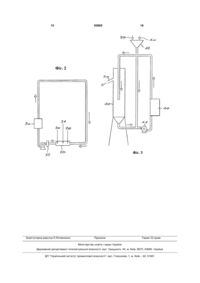

Текст

1. Спосіб одержання металів із сировинного матеріалу, який включає в себе стадії: 1) одержують сировинний матеріал у вигляді пульпи із частинками, які мають розмір d90, що дорівнює 100 мікрон або менше, 2) здійснюють пропускання пульпи через окисний пристрій 10 або більше разів, причому кисень вводять в окисний пристрій у вигляді бульбашок. 2. Спосіб за п. 1, який включає додаткову стадію, на якій проводять кисневмісну пульпу через стадію вилуговування. 3. Спосіб за п. 1 або 2, у якому металами є звичайні метали, платина або золото. 4. Спосіб за будь-яким з пп. 1-3, у якому сировинний матеріал являє собою пульпу із частинками, які мають розмір d90, що дорівнює 50 мікрон або менше. 5. Спосіб за п. 4, у якому сировинний матеріал являє собою пульпу із частинками, які мають розмір d90, що дорівнює 25 мікрон або менше. 6. Спосіб за п. 5, у якому сировинний матеріал являє собою пульпу із частинками, які мають розмір d90, що дорівнює 15 мікрон або менше. 2 (19) 1 3 93865 4 ванні рН середовища в резервуарі в межах від 10 до 11. Передумови створення винаходу Даний винахід стосується способу одержання металів, а саме звичайних металів, платини або золота, із сировинного матеріалу. Патент США № 6833021 описує спосіб одержання металів, а саме, звичайних металів, платини або золота, із сировинного матеріалу. У цьому способі сировинний матеріал тонко подрібнюють і вилуговують розчином, який включає вапно і/або вапняк, у присутності кисневмісного газу. Реакцію здійснюють у відкритому резервуарі та кисень вводять за допомогою барботування. Витрата кисню в цьому способі - велика, 200-1000 кг кисню на тонну твердих речовин. Резервуари, крім того, нагрівають, і метою способу є повний розпад сульфідів. Витрата вапна теж дуже велика і становить 100 - 1200 кг вапна і/або вапняку на тонну твердих речовин. Більш того, цей спосіб вимагає великого резервуарного парку для розкладання сульфідів та високих капітальних та експлуатаційних витрат. Метою даного винаходу є розробка вдосконаленого й економічного способу одержання із сировинного матеріалу металів, таких як звичайні метали, платина або золото. Стислий виклад суті винаходу Відповідно до винаходу пропонується спосіб одержання металів, а саме, звичайних металів, платини або золота, із сировинного матеріалу, причому цей спосіб включає стадії: 1) одержання сировинного матеріалу у вигляді пульпи із частинками, які мають розмір d90, що дорівнює 100 мікрон або менше, краще 50 мікрон або менше, більш краще 25 мікрон або менше, ще більш краще 15 мікрон або менше, найкраще 10 мікрон або менше; 2) багаторазове пропускання пульпи через окисний пристрій; та 3) необов'язково, проведення насиченої киснем пульпи через стадію вилуговування. Стадії 1) та 2) можна здійснювати одночасно. Окисний пристрій на стадії 2) переважно працює при тиску від 1 до 10 бар (1105 - 1106Па), звичайно близько 2,5 бар (2,5106Па). Переважно кисень вводять в окисний пристрій на стадії 2) у вигляді бульбашок, переважно розмір бульбашок кисню дорівнює від 1 до 1000 мікрон, краще 1 - 500 мікрон, типово в середньому 100 мікрон. Переважно окисний пристрій забезпечує інтенсивне перемішування пульпи. Кращий тиск у кисневій магістралі в точці інжекції кисню перевищує тиск в окисному пристрої та становить приблизно 10 бар (1106Па). Витрата кисню окисним пристроєм на стадії 2) становить 20 кг/т - 200 кг/т пульпи. Переважно пульпа рециркулює через окисний пристрій на стадії 2) 10 і більше разів, наприклад, від 10 до 300 разів, звичайно від 20 до 200 разів, краще від 50 до 200 разів, типово 100 - 150 разів. Пульпа рециркулює через окисний пристрій на стадії 2) через резервуар і при підтримуванні pH середовища в резервуарі в межах 10 - 11, звичайно за допомогою додавання вапна або будь-якого іншого лугу. Стислий опис креслень Фігура 1 - блок-схема першої стадії винаходу, у якій сировинний матеріал подрібнюють до утворення надтонкої пульпи; Фігура 2 - блок-схема другої стадії, стадії окиснення за винаходом; та Фігура 3 - блок-схема необов'язкової третьої стадії, стадії вилуговування. Опис прикладів здійснення винаходу На першій стадії способу відповідно до винаходу сировинний матеріал, який містить цінні метали, подрібнюють до одержання частинок, які мають розмір d90, що дорівнює 100 мікрон або менше, краще 50 мікрон або менше, більш краще 25 мікрон або менше, ще більш краще 15 мікрон або менше, найкраще 10 мікрон або менше із метою утворення надтонкої пульпи. Відповідно до прикладу здійснення винаходу та з посиланням на Фігуру 1, сировинний матеріал у вигляді вогнетривкого золотовмісного сировинного джерела флотаційного або гравітаційного концентрату або ж «як він є» матеріалу - вводять у млин і подрібнюють до виділення крупинок золота розміром в 0,5 - 20 мікрон, бажано у млині, який вертикально перемішує, використовуючи середовище для помелу бажано діаметром 1-2 мм, наприклад, використовуючи млин Deswik™, який вертикально перемішує, або його еквівалент. Вихідну сировину 12, яка підлягає подрібнюванню, нагнітають або під впливом сили тяжіння подають у резервуар 16, що живить подрібнювач. Матеріал, який підлягає подрібнюванню, нагнітають із резервуара 16 за допомогою лінії 18 в подрібнювач 10. Подрібнений матеріал, який виходить із подрібнювача 10, нагнітають по лінії 20 через сортувальний циклон 22. Нижній потік 24 (що містить матеріал занадто великого розміру) із циклона 22 повертається в резервуар 16, що живить подрібнювач, у той час як верхній потік циклона (надтонка пульпа, яка має бажаний розмір частинок) подається по лінії 26 до наступної стадії способу, а саме, стадії окиснення. До подрібнювача 10 бажано здійснювати сортування, щоб матеріал великого розміру не ушкодив футеровку подрібнювача та абразивні кола. Подрібнювач 10 слід завантажувати з постійною рекомендованою швидкістю потоку, а густину потрібно регулювати від 40 до 50% твердої речовини шляхом додавання води в резервуар 16, який живить подрібнювач. Воду 14 слід також додавати в резервуар живильного подрібнювача, якщо в'язкість подрібненої маси занадто висока для умов перекачування. Як альтернативу можна використовувати будь-який інший вид пристрою або технології надтонкого помелу. Для руд, які містять помітні кількості домішкового вуглецевмісного матеріалу, такого як, напри 5 клад, графіт, корисно включити стадію видобування вуглецю перед стадією надтонкого помелу за винаходом. Це може бути досягнуто різними шляхами: наприклад, в одному випадку можна використовувати комбінацію гравітаційних методів (столи і/або інше) із флотацією та циклонуванням високого тиску для повернення захопленого піриту у вуглецевий концентрат. За таким способом можна одержувати відділену фракцію вуглецю. Якщо ступінь вмісту золота у вуглецевому концентраті занадто висока для відділення, можна використовувати альтернативні методи для видобування золота із графіту, наприклад, прожарювання, супроводжуване вилуговуванням ціанідом. На другій стадії способу відповідно до винаходу пульпу надтонкого помелу з першої стадії окиснюють шляхом прокачування її через вбудований статичний пристрій інтенсивного перемішування, який насичується киснем, і повертають її в резервуар або іншу ємність, яка включає трубні колони. На Фігурі 2 пульпа 26 надтонкого помелу подається в резервуар 28, який використовується живильним і рециркуляційним резервуаром для окисного пристрою 30. Пульпа прокочується з резервуара 28 через ящик-сито 32 для відсівання матеріалу розміром більше 15 мм, який приводить до забивання окисного пристрою 30. Потім просіяний матеріал прокачують через окисний пристрій 30, створюючи протитиск суспензії від понад 1 бар до 10 бар (1105 - 1106Па), звичайно близько 2,5 бар. Протитиск пристрою 30 відображається на манометрі. Кисень вводять у пристрій 30 через відкалібрований відповідним чином витратомір. Тиск у кисневій магістралі в місці введення повинен бути вищий протитиску в окисному пристрої, бажано близько 10 бар (1106Па), для подолання шламового протитиску в пристрої 30 і досягнення необхідних витрат кисню. Щоб уникнути потрапляння суспензії в кисневу систему слід встановити в кисневих магістралях зворотні клапани. Пульпу багаторазово пропускають через окисний пристрій 30 через резервуар 28. Кількість проходжень через окисний пристрій 30 є критичною для стадії окиснення. Хоча 100 - 150 проходжень є характерним, їх число може коливатися в межах від 10 до 300 разів залежно від збагачуваної руди. Розмір бульбашок, створюваних в окисному пристрої 30, має також важливе значення й може коливатися в межах від 1 до 1000 мікрон, краще 1 - 500 мікрон, типовий середній розмір в 100 мікрон. Суспензію треба прокочувати зі швидкістю 5-20 м/сек, краще близько 10 м/сек, через окисний пристрій для створення внутрішнього перемішування в установці. Протитиск у пристрої 30 може становити від 1 до 10 бар. У пристрої 30 використовується пристосування з незакупореного пористого матеріалу (наприклад, PTFE/тефлонова фрита) або система із застосуванням трубки Вентурі із щілинним або пластинчастим соплом для введення в пульпу малих бульбашок кисню. Наступна система компресійної камери викликає швидке розширення та стискання цих бульбашок (кавітація), що сприяє розчиненню кисню. Конструкція пристрою 30 запобігає сполученню бульбашок, а підтримка тиску (приблизно 2,5 бар, хоча можливе коливання в 93865 6 діапазоні 1-10 бар) також сприяє розчиненню кисню. Витрата кисню може становити 20 - 200 кг/т, залежно від руди. Окисну стадію здійснюють у пристрої/реакторі для окиснення, який працює при тиску від 1 до 10 бар. Кисень вводять у реакторну суспензію для сприяння окисненню. Окиснення є автотермічним, не потребує ніякого зовнішнього нагрівання. Температуру можна регулювати шляхом додавання кисню. Основними реакціями в реакції окиснення є наступні: Fe + 1/2О2 + H2SO4 = FeO4 + SO + H2O FeS2 + 15/4О2 + 1/2H2O = 1/2Fe2(SO4)3 + +1/2H2SO4FeS2 + 9/4O2 + 1/2H2SO4 = = 1/2Fe2(SO4)3 + 1/2H2O + S Відбуваються також і інші реакції, які включають окиснення арсенопіриту, наприклад, окиснення миш'яку та зв'язування у вигляді арсенату заліза: HAsO2 + Fe2(SO4)3(a) + 2Н2О = H3AsО4 + +2FeSO4(a) + H2SO4Fe2(SO4)3 + 2H3AsО4 + +3СаО = 2FeAsO4+ 3CaSO42H2O + H2O Окиснюються й сульфіди основних металів, наприклад, халькопірит. Ці реакції окиснення сприяють руйнуванню матриці сульфіду, оголюючи, таким чином, абсорбовані крупинки золота. pH у живильному резервуарі 28 повинен підтримуватися в межах 10 - 11 за допомогою додавання вапна або будь-якого іншого лугу, 34. Побічним продуктом реакцій окиснення є сірчана кислота, яка знижує pH. Якщо pH падає до 7 - 9, підвищується ризик тіосульфатного вилуговування золота. Це небажано, оскільки комплекс золототіосульфат дуже нестабільний і має тенденцію до осадження на заряджені поверхні, що призводить до втрат золота. Витрата вапна на цій окисній стадії перевищує норму для вилуговування золота й може дорівнювати 10 - 200 кг/т залежно від збагачуваної руди. Проте ця амплітуда величин залишається меншою, ніж у способі відповідно до патенту США № 6833021. Іншим побічним продуктом реакцій окиснення є тепло, тому що ці реакції екзотермічні. Температура пульпи може коливатися в межах 30 - 95°С, залежно від збагачуваної руди. Температуру пульпи слід контролювати, оскільки вона є показником ефективності окиснення. В'язкість пульпи також повинна візуально контролюватися, і воду 36 слід додавати при дуже високому підвищенні в'язкості. Мета стадії окиснення полягає не в тому, щоб обов'язково окиснити сульфідну матрицю й тим самим зруйнувати її, а скоріше в тому, щоб наситити споживачі ціанідів, які легко проникають у розчин. Проте на цій стадії можна досягати часткового або повного руйнування сульфідної матриці, якщо це виявляється економічним, коли зіставляють приріст золота, що видобувається, і споживання реактиву. Для більш агресивного окиснення можна використовувати різні кислоти. Можна використовувати також і альтернативні окисники від пероксиду до озону й повітря. 7 Третя стадія способу - це статична стадія вилуговування за допомогою змішувача/оксигенатора. Ця стадія не є вирішальною для способу, але значною мірою сприяє прискоренню кінетики вилуговування. Дана стадія небажана, якщо в руді присутня дуже агресивна, так названа порожня порода: для оцінки ступеня присутності порожньої породи слід спочатку провести стандартні лабораторні тести на її наявність. Для підвищення контакту між пульпою та вилуговувачем, таким як ціанід, а також окиснення пульпи тут на стадії окиснення використовують описувані як такі змішувач/оксигенатор. Відповідно до Фігури 3, свіжий сировинний матеріал 38 зі стадії 2) разом із ціанідом 40 вводять у систему та подають по воронкоподібній трубі 42 до всмоктувального насоса 44, через змішувач/оксигенатор 46 до трубної колони 48, яка діє як рециркуляційний резервуар. Свіжу пульпу в сполученні з повторно використовуваною пульпою нагнітають через оксигенатор 46 при протитиску в приблизно 2,5 бар (може дорівнювати від 1 до 10 бар). Кисень додають в оксигенатор 46 через витратомір. Тиск у кисневій магістралі дорівнює переважно 10 бар. Протитиск в оксигенаторі 46 вимірюється манометром. Краще, щоб пульпа піддавалася просіванню за допомогою ящика-сита, встановлюваного перед всмоктувальним насосом, для відбраковування частинок розміром більше 15 мм, які є причиною забивання оксигенатора 46. Пульпа, яка виходить із оксигенатора 46, випускається в трубну колону 48 у місці нижчому верхнього потоку 50 у колоні 48. Верхній потік 50 з колони 48 може або переміщуватися під впливом сили тяжіння або нагнітатися в установку вилуговування за вибором, переважно Carbon in Leach (CIL) або Resin in Leach (RIL). Частинки зберігаються у завислому стані в колоні 48 завдяки високій швидкості нагнітання. Краще число проходжень дорівнює 20, хоча воно може коливатися від 1 до 100 разів. У даній галузі промисловості добре відомо, що для вилуговування потрібні кисень і ціанід. Також відомо, що кінетика та ступінь вилуговування залежать від ступеня збовтування пульпи, тиску та температури. Ці вимоги для вилуговування виконуються в оксигенаторі, і, отже, кінетика і ступінь вилуговування поліпшені. Більш швидка кінетика різко скорочує розмір необхідної наступної установки вилуговування, а також забезпечує додаткову вигоду при великих завантаженнях вуглецю та смоли для установок CIL і RIL, знижуючи блокування золота в адсорбенті. Можливі також і більш низькі втрати золота в розчиненому вигляді внаслідок набагато більш довгого часу контактування розчиненого золота й адсорбенту. У результаті установка вилуговування працює набагато більш стабільно й безвідмовно. Деякі золотовмісні руди містять значні кількості міді або інших звичайних металів, які ускладнюють вилуговування золота через споживання великих кількостей ціаніду. У цьому випадку можна включити додаткову стадію - після стадій тонкого подрібнення та окиснення за винаходом, перед вилуговуванням золота - для видобування міді, яку можна або відокремлювати, якщо кількості її за 93865 8 надто низькі, або ж збагачувати відповідно до звичайних технологічних схем для звичайних металів, якщо це виявляється економічним. Наприклад, простий вуглець може бути введений на стадію пульпи для адсорбції вилуженої міді перед вилуговуванням золота. Здійснення окисної стадії за винаходом в кислому середовищі може підсилити вилуговування міді. Природно, pH фактор слід підвищити знову до 10 - 11 для ціанідного вилуговування. Хоча вищезгаданий спосіб був описаний для застосування у виробництві золота з тугоплавкої золотовмісної руди, у якій золото міститься головним чином у піриті і/або піротиті і/або арсенопіриті, а також кварці, спосіб може також знайти застосування у виробництві звичайних металів і платини. У результаті комбінованих дій стадії надтонкого помелу, стадії окиснення, у якій пульпу піддають впливу дрібних бульбашок шляхом багаторазового пропускання, і, необов'язково, вилуговування золота в статичному змішувачі/оксигенаторі, можна одержати наступні переваги: - Істотне скорочення часу, необхідного для вилуговування, 8 - 25% від початкового (напр., тривалість вилуговування знижується на 75 - 90%). Наприклад, ціанідне вилуговування відповідно до патенту США № 6833021 займає приблизно 24 години, тоді як ціанідне вилуговування за даним винаходом 2-3 години. - Виділення золота звичайними способами можна підвищити на 20 - 85%. - Витрату ціаніду можна різко скоротити на 50 90% у порівнянні із традиційними способами. Більш того, спосіб за патентом США № 6833021 забезпечує скорочення споживання ціаніду лише на 20%. - Набагато більш стабільна хвостова фракція золота й набагато менш вимогливе устаткування для вилуговування. - Спосіб може бути вдосконалений для існуючого устаткування. - Більш низькі капіталовкладення, ніж у способі за патентом США № 6833021 (який вимагає наявності резервуарного парку), оскільки спосіб за даним винаходом можна здійснювати за допомогою єдиного резервуара. - Більш низькі експлуатаційні витрати, тому що потрібна набагато менша кількість кисню (20 - 200 кг на тонну споживання кисню в пропонованому винаході) і також набагато менша кількість вапна (50 - 200 кг на тонну споживання вапна в пропонованому винаході) у порівнянні зі способом відповідно до патенту США № 6833021 (у якому споживання кисню становить від 200 - 1000 кг кисню на тонну твердої речовини та споживання вапна становить від 100 - 1200 кг вапна і/або вапняку на тонну твердої речовини). На четвертій стадії продукт, одержаний на стадії вилуговування за допомогою статичного змішувача/оксигенатора, піддають далі обробці існуючими звичайними способами. Надають перевагу CIL або RIL, хоча можна також використовувати замість ціаніду інші вилуговувачі й інші способи, включаючи осадження цинку і т.п. 9 93865 Тепер винахід буде описуватися більш докладно з посиланням на наступні приклади, що не обмежують обсяг винаходу: Приклад 1 Сировинний матеріал з вуглецевої сульфідної руди тонко подрібнювали до частинок, які мають розміри d90, що дорівнюють 5,7 мікрон, при співвідношенні рідини до твердої речовини 1:1. Потім регулювали pH середовища до 11 шляхом додавання вапна. Потім цей шламовий матеріал пропускали 100 разів (еквівалентно) через вбудований окисний пристрій (у цьому випадку аератор Aachen™ від компанії Maelgwyn Mineral Services Ltd). Шламовий матеріал прокачували через окисний пристрій, створюючи шламовий протитиск, 10 який дорівнює 2,5 бар. Кисеньінжектували в окисний пристрій при тиску в кисневій магістралі, що дорівнює 5-6 бар, через незакупорену PTFE 10мікрон фриту для одержання бульбашок кисню, які мають середній розмір, що дорівнює 100 мікрон. Потім окиснений матеріал піддавали стандартному пляшковому тестуванню в присутності ціаніду та вуглецю. Результати видобування наведені нижче в Таблиці 1. У Таблиці 1 наведені також результати базового варіанта, коли спосіб здійснювали на базі руди, яка мала розмір частинок d90, що дорівнює 348 (тобто без тонкого розмелу) і без стадій насичення киснем і фрагментування. Таблиця 1 Приклад вуглецевої сульфідної руди Вихідна руда Базовий варіант Приклад 1 16,1 16,1 Залишкова Видобування Добавка Залишковий Витрата фракція мас.% NaCN кг/т NaCN мас.% NaCN кг/т 12,0 25,5 15 0,805 6,95 2,69 83,3 16 1,52 0,80 З Таблиці 1 видно, що для окисненої суспензії, обробленої відповідно до Прикладу 1, що був надтонко подрібнений до d90, що дорівнює 5,7 мікрон, у порівнянні з базовим варіантом на стадії ціанідного вилуговування, відсоток видобування підвищився з 25% до 83%. Витрата ціаніду для суспензії із Прикладу 1 також понизилася, у порівнянні з базовим варіантом, з 6 кг/т до 0,8 кг/т. Приклад 2 Сировинний матеріал з тугоплавкої золотовмісної руди, який являє собою сульфідний флотаційний концентрат, надтонко подрібнювали до частинок, які мають розміри d90, що дорівнюють 10 мікрон, при співвідношенні рідини до твердої речовини 1:1. Потім регулювали pH середовища до 11 шляхом додавання вапна. Потім цей матеріал у вигляді суспензії пропускали різне число раз через вбудований окисний пристрій (у цьому випадку аератор Aachen™ від компанії Maelgwyn Mineral Services Ltd). Матеріал у вигляді суспензії прокачували через окисний пристрій, створюючи шламовий протитиск, який дорівнює 2,5 бар. Кисень інжектували в окисний пристрій при тиску в кисневій магістралі, що дорівнює 5-6 бар, через незаку Вуглець (г/л) 5 5 порену PTFE 10-мікронну фриту для одержання бульбашок кисню, які мають середній розмір, що дорівнює 100 мікрон. Таблиця 2 показує відсоток видобування після 24-годиного ціанідного вилуговування для випадку, коли немає стадії насичення киснем, а також способи відповідно до винаходу, коли здійснюють 20- та 100-кратне пропускання через окисний пристрій і потім відбувається ціанідне вилуговування й коли здійснюють 100-кратне пропускання через окисний пристрій, супроводжуваний 20-кратним пропусканням через окисний пристрій, який включає ціанідне вилуговування (15 кг/т ціаніду) і потім 24-годинне пляшкове ціанідне вилуговування. Після ціанідного вилуговування, яке було проведено за допомогою пляшкових роликів, зразки фільтрували, промивали й потім твердий залишок, розчин і вугілля піддавали аналізу на наявність золота. Маси вуглецю та твердої речовини після сушіння записували. Визначали кінцеві pHфактори та кінцеві концентрації ціаніду. Підраховували та реєстрували відсоток видобувань, які наведені в Таблиці 2. Таблиця 2 51,50 51,50 51,50 Залишки Au г/т 12,20 8,60 8,00 Видобування мас.% 76,31 83,30 84,47 51,50 7,00 86,41 Au г/т у вихідній руді 24-годинне ціанідне вилуговування 20 разів окс., 24-годинне ціанідне вилуговування 100 разів окс., 24-годинне ціанідне вилуговування 100 разів окс. + 20 разів ціанування, 24-годинне ціанідне вилуговування У Таблиці 2 показано, що проходження через окисний пристрій підвищує рівень видобування золота з 76,31 % до 83,30 % у випадку 20-кратного пропускання та до 84,47 % у випадку 100-кратного пропускання, а видобування до 86,41 %, досягається шляхом додавання ще однієї стадії проходження через окисний пристрій, який включає ціанідне вилуговування. Ступінь залишкових фракцій 11 з 12,20 г/т для базового варіанта до 8,00 г/т для 100-кратного проходження через окисний пристрій і до 7,00 г/т з додатковою стадією проходження через окисний пристрій, який включає ціанідне вилуговування. Приклад 3 Представлені нижче графіки 1-3 відображають переваги винаходу в порівнянні з існуючим способом, у якому використовується звичайний помел (80% частинок має розмір, який дорівнює 75 мік Число проходжень і Тривалість ціанування Витрата ціаніду Звичайний помел кг/т Витрата ціаніду Тонкий помел кг/т Витрата вапна Звичайний помел кг/т Число проходжень і Тривалість ціанування Хвостові фракції Au Звичайний помел г/т Число проходжень і Тривалість ціанування Нормальне видобування Au % Звичайний помел 93865 12 рон), а також існуючий спосіб, у якому застосовується тільки тонкий помел (де не використовується стадія насичення киснем з багаторазовим проходженням, що представлено на графіках нульовими точками проходжень), і поліпшення в ступені видобування золота, які має винахід в обох випадках. Графік 1 Витрата реактиву від Числа проходжень Витрата вапна Тонкий помел кг/т Графік 2 Вміст золота у хвостових фракціях г/т від Числа проходжень Хвостові фракції Au Тонкий помел г/т Графік 3 Видобування золота від Числа проходжень Нормальне видобування Au % Тонкий помел 13 93865 Графік 1 відображає легке підвищення витрати вапна, коли зразок звичайного помелу (80% частинок має розмір, який дорівнює 75 мікрон) тонко подрібнюють (до d90, що дорівнює 15 мікрон) і потім піддають ціанідному вилуговуванню. Витрата вапна збільшується трохи більше, ніж у два рази для тонкого помелу при проходженні через стадію насичення киснем за винаходом. Проте витрата, дорівнює 25 кг/т, залишається мінімальною у порівнянні зі способом патенту США № 6833021. Графік 2 добре відбиває переваги винаходу за одним лише параметром тонкого помелу. Вміст Au у залишковій фракції дійсно різко збільшується, 14 коли тонкий помел використовується самостійно, після чого йде ціанідне вилуговування (збільшення від 8 г/т до 12 г/т). Після тонкого помелу й 100кратного проходження на стадії окиснення вміст золота в залишковій фракції різко падає до 4 г/т. Графік 3 ілюструє зниження відсотка видобування (з 85% до 76%) для зразка, підданого лише тонкому подрібнюванню без стадії окиснення відповідно до пропонованого винаходу, і різке підвищення видобування до 92%, коли тонкий помел супроводжується стадіями окиснення відповідно до пропонованого винаходу. Приклад 4 Таблиця 3 Зразок Тонкий помел Тонкий помел Тонкий помел + 130 разів окиснення Вихідна руда Залишкова Видобування Витрата ціані- Витрата вапна Au г/т фракція Au г/т % ду кг/т кг/т d90 25 мікрон 20,54 8,14 60,37 22 11,15 d100 25 мікрон 19,1 10,96 42,62 27 13,74 Помел d100 25 мікрон 20 Таблиця 3 відбиває зниження відсотка видобування з 60,37% для d90, що дорівнює 25 мікрон до 42,62% для d100, що дорівнює 25 мікрон, коли використовується тільки тонкий помел. Сполучення тонкого помелу для d100, що дорівнює 25 мікрон (100% частинок має розмір, що дорівнює 25 мікрон) і 130-кратне проходження стадії окиснення відповідно до винаходу підвищує видобування до 68%. Тонкий помел сам по собі не підвищує відсоток видобування, а фактично знижує його в цьому випадку. Спостерігається також велике зниження у витраті ціаніду, з 22 кг/т для тільки тонкого помелу до 2 кг/т для тонкого помелу плюс стадії окиснення 6,33 68 2 34,38 з багаторазовим проходженням відповідно до винаходу. Споживання вапна збільшується з 11,15 кг/т для дрібного подрібнення як такого до 34,38 кг/т для дрібного подрібнення плюс стадії окиснення з багаторазовим проходженням відповідно до винаходу, хоча як і раніше слід зрівняти з витратою вапна в способі відповідно до патенту США № 6833021 (який становить 100 - 1200 кг вапна і/або вапняку на тонну твердих речовин). 1 бар=1105Ра 1 тонна=1000 кг 15 Комп’ютерна верстка Л.Литвиненко 93865 Підписне 16 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reduction metals such as gold and platinum, from feed materials, which includes fine crushing, formation of pulp and oxidation

Автори англійськоюSingh Adrian, Tinniswood Brian, Battersby Michael, Imhof Rainer

Назва патенту російськоюСпособ выделения металлов, таких kak золото и платина, из сырья, включающий тонкое измельчение, образование пульпы и окисление

Автори російськоюСингх Адриан, Тиннисвуд Брайан, Баттерзби Майкл, Имхоф Райнер

МПК / Мітки

МПК: C22B 11/00, C22B 3/00, C22B 3/04, C22B 1/00

Мітки: спосіб, утворення, металів, сировини, виділення, подрібнення, платина, пульпи, золотої, включає, окиснення, тонке, таких

Код посилання

<a href="https://ua.patents.su/8-93865-sposib-vidilennya-metaliv-takikh-yak-zoloto-ta-platina-z-sirovini-yakijj-vklyuchaeh-tonke-podribnennya-utvorennya-pulpi-ta-okisnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення металів, таких як золото та платина, з сировини, який включає тонке подрібнення, утворення пульпи та окиснення</a>

Попередній патент: Сполуки нафталіну, спосіб їх одержання і фармацевтична композиція, яка містить їх

Наступний патент: Картоплезбиральна машина

Випадковий патент: Передача обертального руху з двома відносно рухомими циліндричними поверхнями зачеплення