Спосіб та пристрій для очищення топкового газу з агломераційних установок

Формула / Реферат

1. Спосіб очищення топкового газу з агломераційних установок, в якому суху добавку, яка містить принаймні адсорбент та рециркуляційний матеріал, додають методом захоплення потоком топкового газу з агломераційної установки у димоході (1, 2а, 2b) для топкових газів, після чого добавку виділяють з топкового газу за допомогою тканинних фільтрів (3) і принаймні частково рециркулюють, який відрізняється тим, що добавку вводять принаймні в одному місці (4, 5) у напрямку, протилежному до напрямку потоку топкового газу, а саме вище і/або нижче за течією відносно розширеної частини (1) димоходу, причому рециркуляційний матеріал з одного боку, а свіжий адсорбент з іншого боку вводять у різних місцях (4, 5, 17, 20) димоходу, причому свіжий адсорбент вводять раніше, ніж рециркуляційний матеріал.

2. Спосіб за п. 1, який відрізняється тим, що добавку вводять у топковий газ з відносною швидкістю щонайменше 30 м/с.

3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що топковий газ регульовано охолоджують та/або зволожують шляхом вприскування чи розпилення води у потоці топкового газу незалежно від додавання добавки.

4. Спосіб за п. 3, який відрізняється тим, що введення води здійснюють із визначеним максимальним розміром крапель.

5. Спосіб за будь-яким з пп. 3 або 4, який відрізняється тим, що максимальний діаметр крапель є меншим за 200 мкм.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що добавку вводять принаймні у одному певному перерізі димоходу (1, 2а, 2b) для топкових газів у кількох місцях, розподілених по зазначеному перерізу.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що добавку вводять у кількох місцях (4, 5, 17, 20) уздовж напрямку течії топкового газу.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що добавку вводять через принаймні одну вдувальну трубку.

9. Спосіб за будь-яким із пп. 1-8, який відрізняється тим, що домішка додатково містить реагент, такий як, наприклад, вапно чи гашене вапно.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що топковий газ регульовано охолоджують та/або зволожують шляхом вприскування або розпилення суспензії або розчину, наприклад, суспензії гашеного вапна у воді, в потік топкового газу у розширеній частині (1) димоходу.

11. Спосіб за будь-яким з пп. 9-10, який відрізняється тим, що рециркуляційний матеріал з одного боку, а свіжий адсорбент та реагент з іншого боку вводять у різних місцях (4, 5, 17, 20) димоходу.

12. Спосіб за п. 11, який відрізняється тим, що адсорбент та/або реагент вводять раніше, ніж рециркуляційний матеріал.

13. Спосіб за п. 11, який відрізняється тим, що реагент вводять раніше, ніж рециркуляційний матеріал.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що адсорбент вводять залежно від рівня конденсованих органічних сполук та/або важких металів.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що реагент вводять та/або топковий газ охолоджують та/або зволожують залежно від вмісту кислотних складників у топковому газі.

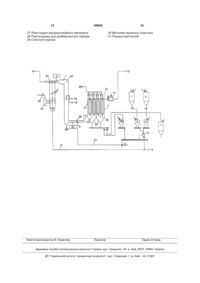

16. Пристрій для здійснення способу за будь-яким з пп. 1-15, який включає:

- димохід (1, 2а, 2b) для топкових газів, який з'єднаний із агломераційною установкою,

- пристрої (4, 5, 17, 20) для подачі сухої добавки у потік топкового газу,

- тканинний фільтр (3), у який входить димохід (2b) для топкових газів,

- пристрої (5, 26, 27) для повернення добавки, виділеної у тканинному фільтрі (3), до димоходу (2а, 2b) для топкових газів як рециркуляційного матеріалу, який відрізняється тим, що як вище, так і нижче за течією відносно розширеної частини (1) димоходу встановлено принаймні один із пристроїв подачі (4, 5, 17, 20), і що пристрої подачі (4, 5, 17, 20) виконані з можливістю введення добавки у напрямку, протилежному до напрямку потоку топкового газу, причому пристрій (4, 20) для додавання свіжого адсорбенту та/або реагенту розташований вище за течією, ніж пристрій (5, 17) для додавання рециркуляційного матеріалу, а фільтр (3) для рециркуляційного матеріалу з'єднаний з дозатором (26) рециркуляційного матеріалу, який трубопроводом (27) для рециркуляційного матеріалу з'єднаний з пристроєм (5, 17) для додавання рециркуляційного матеріалу.

17. Пристрій за п. 16, який відрізняється тим, що у принаймні одному певному перерізі димоходу (1, 2а, 2b) для топкових газів отвори пристрою подачі (4, 5, 17, 20) розташовані у кількох місцях, розподілених по зазначеному перерізу.

18. Пристрій за будь-яким з пп. 16 або 17, який відрізняється тим, що пристрій подачі (4, 5, 17, 20) додатково має принаймні одну вдувальну трубку для введення добавки.

19. Пристрій за будь-яким з пп. 16-18, який відрізняється тим, що у розширеній частині (1) димоходу додатково передбачено пристрій (18, 19) для подачі води, суспензії чи розчину із визначеним максимальним розміром крапель.

20. Пристрій за п. 19, який відрізняється тим, що у ньому додатково передбачений блок управління, виконаний з можливістю незалежного регулювання кількості води, суспензії чи розчину, кількості рециркуляційного матеріалу та кількості свіжої добавки, а саме залежно від параметрів неочищеного та/або очищеного топкового газу.

Текст

1. Спосіб очищення топкового газу з агломераційних установок, в якому суху добавку, яка містить принаймні адсорбент та рециркуляційний матеріал, додають методом захоплення потоком топкового газу з агломераційної установки у димоході (1, 2а, 2b) для топкових газів, після чого добавку виділяють з топкового газу за допомогою тканинних фільтрів (3) і принаймні частково рециркулюють, який відрізняється тим, що добавку вводять принаймні в одному місці (4, 5) у напрямку, протилежному до напрямку потоку топкового газу, а саме вище і/або нижче за течією відносно розширеної частини (1) димоходу, причому рециркуляційний матеріал з одного боку, а свіжий адсорбент з іншого боку вводять у різних місцях (4, 5, 17, 20) димоходу, причому свіжий адсорбент вводять раніше, ніж рециркуляційний матеріал. 2. Спосіб за п. 1, який відрізняється тим, що добавку вводять у топковий газ з відносною швидкістю щонайменше 30 м/с. 3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що топковий газ регульовано охолоджують та/або зволожують шляхом вприскування чи розпилення води у потоці топкового газу незалежно від додавання добавки. 4. Спосіб за п. 3, який відрізняється тим, що введення води здійснюють із визначеним максимальним розміром крапель. 2 (19) 1 3 95904 4 - димохід (1, 2а, 2b) для топкових газів, який з'єднаний із агломераційною установкою, - пристрої (4, 5, 17, 20) для подачі сухої добавки у потік топкового газу, - тканинний фільтр (3), у який входить димохід (2b) для топкових газів, - пристрої (5, 26, 27) для повернення добавки, виділеної у тканинному фільтрі (3), до димоходу (2а, 2b) для топкових газів як рециркуляційного матеріалу, який відрізняється тим, що як вище, так і нижче за течією відносно розширеної частини (1) димоходу встановлено принаймні один із пристроїв подачі (4, 5, 17, 20), і що пристрої подачі (4, 5, 17, 20) виконані з можливістю введення добавки у напрямку, протилежному до напрямку потоку топкового газу, причому пристрій (4, 20) для додавання свіжого адсорбенту та/або реагенту розташований вище за течією, ніж пристрій (5, 17) для додавання рециркуляційного матеріалу, а фільтр (3) для рециркуляційного матеріалу з'єднаний з дозатором (26) рециркуляційного матеріалу, який трубопроводом (27) для рециркуляційного матері алу з'єднаний з пристроєм (5, 17) для додавання рециркуляційного матеріалу. 17. Пристрій за п. 16, який відрізняється тим, що у принаймні одному певному перерізі димоходу (1, 2а, 2b) для топкових газів отвори пристрою подачі (4, 5, 17, 20) розташовані у кількох місцях, розподілених по зазначеному перерізу. 18. Пристрій за будь-яким з пп. 16 або 17, який відрізняється тим, що пристрій подачі (4, 5, 17, 20) додатково має принаймні одну вдувальну трубку для введення добавки. 19. Пристрій за будь-яким з пп. 16-18, який відрізняється тим, що у розширеній частині (1) димоходу додатково передбачено пристрій (18, 19) для подачі води, суспензії чи розчину із визначеним максимальним розміром крапель. 20. Пристрій за п. 19, який відрізняється тим, що у ньому додатково передбачений блок управління, виконаний з можливістю незалежного регулювання кількості води, суспензії чи розчину, кількості рециркуляційного матеріалу та кількості свіжої добавки, а саме залежно від параметрів неочищеного та/або очищеного топкового газу. Цей винахід стосується способу та пристрою для очищення топкового газу з агломераційних установок, де суха добавка, що складається принаймні з адсорбенту та рециркуляційного (оборотного) матеріалу, додається за допомогою процесу захоплення потоком до топкового газу з агломераційної установки у димоході для топкових газів, після чого добавку виділяють із топкового газу за допомогою тканинних фільтрів та принаймні частково рециркулюють. До придатних типів агломераційних установок належать, поза іншими, агломераційні установки для залізної руди; у цьому випадку агломерат руди використовується у виробництві сталі. Під терміном "процес захоплення потоком" маються на увазі процеси, у яких добавка додається до потоку топкового газу, що рухається у заздалегідь визначеному напрямку, захоплюється цим потоком топкового газу і, поки добавка переноситься з потоком, вона вступає у реакції зі складниками топкового газу. Цим цей процес відрізняється від процесу із псевдозрідженим шаром, де топковий газ зріджується у реакторі і отже не тече у заздалегідь визначеному напрямку. У процесі захоплення потоком середній час перебування добавки у димоході для топкових газів становить кілька секунд. Наприклад, для установки, зображеної на малюнку, цей час становить близько двох секунд для добавки з місця введення 5 та близько десяти секунд для добавки з місця введення 4. Середній час перебування добавки для процесу із псевдозрідженим шаром є більшим. Вміст твердих речовин у процесі захоплення 3 становить від 1 до 50 г/м (за стандартних умов) (при тому, що вміст свіжої добавки, тобто адсорбента та, якщо доцільно, реагента, становить від 100 до 3000 мг/м (за стандартних умов)) і, таким чином, помітно вищий у порівнянні із процесом із псевдозрідженим шаром, де кількість твердих речовин приблизно в 20-50 разів перевищує відповідний показник, що використовується у процесі захоплення. Термін "тканинний фільтр" охоплює мішкові фільтри, марлеві фільтри, тканинні фільтри та фільтри, виготовлені з металевих волокон. На теперішній час органи охорони навколишнього середовища, що перевіряють металургійні підприємства з повним технологічним циклом, зосереджують увагу головним чином на агломераційних установках. Причиною цього є те, що саме на агломераційні установки припадає значна частка викидів забруднюючих речовин металургійних підприємств з повним технологічним циклом за рахунок дужої кількості топкового газу (зазвичай 3 300000-1000000 м /год. (за стандартних умов)). Зокрема потенціальним джерелом проблем є тонко дисперсний пил, аерозолі (солі) та важкі метали (Hg, Pb, Cd), викиди органічних речовин, наприклад, діоксинів/фуранів, летючі органічні сполуки, поліароматичні сполуки та кислотні складники, як, наприклад діоксид/тріоксид сірки, НСl та HF. У публікації "Improved flue-gas cleaning by bag filter at the sinter strand of voestalphine Stahl Donawitz" by Elmar Shuster, Johann Zirngast, Hubert rd Zeller and Johan Posser, 3 International Conference on Science and Technology of Iron Making (ICSTI), 16-20 червня 2003, METEC Dusseldorf, cтop.574577, описано спосіб та пристрій, де топковий газ з агломераційної установки проходить крізь димохід для топкових газів і крізь так званий кульовий ротор, циліндричний барабан, утворений з перфорованої пластини, у якому містяться керамічні кульки. Для подачі добавки, а саме свіжої добавки та 3 5 рециркуляційного матеріалу, у цей барабан використовуються гвинтові конвеєри таким чином, що топковий газ збагачується пилоподібною добавкою, коли проходить крізь зазначений кульовий ротор. Реакції між добавкою та складниками газу відбуваються у розташованому далі реакторі, після чого пилоподібна добавка, що міститься у топковому газі, виділяється у мішкових фільтрах. Однак реакція у захоплюючому потоці відбувається у дуже обмеженому обсязі, оскільки відносна швидкість добавки щодо топкового газу є малою. Крім того, добавка розподіляється не дуже однорідно. Таким чином, метою цього винаходу є вдосконалення відомих процесів та пристроїв таким чином, щоб підвищити швидкість реакції між топковим газом та добавкою. Ця мета досягається за допомогою процесу згідно з пунктом 1 патентної формули та за допомогою пристрою згідно з пунктом 15 патентної формули. Переважні варіанти втілення винаходу наведені у залежних пунктах патентної формули. За рахунок того, що добавка додається у напрямку, протилежному напрямкові потоку відпрацьованого газу, у принаймні одному місці, відносна швидкість добавки щодо топкового газу підвищується, внаслідок чого також підвищується швидкість реакції між добавкою та топковим газом. У цьому контексті особливо ефективним є варіант, коли відносна швидкість добавки щодо топкового газу становить щонайменше 30 м/с. У разі, якщо добавку додають у кількох місцях вздовж напрямку потоку топкового газу, можна у кожному випадку додавати менші порції добавки, які розподілюватимуться краще порівняно з випадком, коли одразу додається велика кількість добавки. Зокрема можливе введення добавки вище та нижче за течією відносно розширеної частини димоходу для топкових газів, оскільки швидкість газу буде у цих місцях вище, ніж у розширеній частині. Один з варіантів втілення цього винаходу передбачає введення добавки принаймні у певному перерізі димоходу для топкових газів у кількох місцях, розподілених по зазначеному перерізу. Це дозволяє досягти більш рівномірного розподілу добавки по перерізу димоходу для топкових газів і, відповідно, гарантує краще використання добавки; при цьому добавка витрачається рівномірно на відміну від випадку, коли добавка цілком витрачається у певних ділянках перерізів димоходу для топкових газів і не повністю витрачається на інших ділянках. У переважному варіанті добавка вводиться крізь принаймні одну вдувальну трубку. Вдувальна трубка являє собою тонку трубку, крізь яку добавку вводять у топковий газ. Зазначена трубка може, наприклад, входити у димохід для топкових газів перпендикулярно до поверхні димоходу, а потім вигинатися у напрямку, протилежному до напрямку руху топкового газу у кінці димоходу. Зазначена добавка містить принаймні адсорбент, як, наприклад, кокс чи активоване вугілля, і може додатково містити реагент, як, наприклад, вапно чи гашене вапно. Зазначений адсорбент може зв'язувати забруднюючі компоненти, наприклад, важкі метали та органічні речовини, шляхом 95904 6 адсорбції, а реагент може використовуватися для виділення кислотних складників, наприклад, SO2, SO3, HCl, HF. Також краще, якщо рециркуляційний матеріал та свіжий адсорбент/ реагент вводяться у різних місцях. Це дозволяє змінювати кількість цих речовин незалежно одна від одної, що призводить до більш ефективного використання добавки. Цей спосіб дозволяє більш успішно впоратися з піками викидів забруднюючого газу, оскільки адсорбент та, якщо доцільно, реагент можна подавати цілеспрямовано та у відміреній кількості. У цьому контексті особливо ефективним є варіант, коли адсорбент та/або реагент вводяться до рециркуляційного матеріалу. Внаслідок цього свіжий адсорбент та/або реагент контактує із топковим газом, який ще не був очищений і має високу концентрацію забруднювачів, а рециркуляційний матеріал, який вже частково прореагував, контактує з топковим газом, який вже було частково очищено і який, таким чином, має менший вміст забруднювачів. Зокрема можна вводити адсорбент залежно від рівня конденсованих органічних сполук та/або вмісту важких металів, та/або вводити реагент, та/або охолоджувати та/або зволожувати топковий газ залежно від рівня кислотних складників (зокрема діоксиду сірки) у топковому газі. Кондиціонування топкового газу може здійснюватися шляхом контрольованого охолодження та/або зволоження топкового газу шляхом вприскування чи розпилення води у потоці топкового газу незалежно від додавання добавки. Якщо введення води відбувається із певним максимальним розміром крапель, можна забезпечити випаровування води на певному відрізку, зокрема перед наступним газовідводом чи перед зміною перерізу димоходу для топкових газів. Це дозволяє уникнути утворення осадку через накопичення води на стінках димоходу для топкових газів. У цьому контексті найвигіднішим є варіант, коли максимальний діаметр крапель є меншим за 200 мкм. Як альтернативу вприскуванню чи розпиленню води, можна використовувати контрольоване охолодження та/або зволоження топкового газу шляхом вприскування суспензії/розчину, наприклад, суспензії гашеного вапна у воді, у потік топкового газу у розширеній частині димоходу для топкових газів. Після цього немає жодної потреби додавати реагент як суху добавку. З точки зору розміру крапель застосовними є ті ж самі умови, як і для води. Якщо добавка, зокрема реагент, додається до топкового газу до вприскування води, можна підвищити хімічну адсорбцію, і зокрема здатність до десульфурації, завдяки водяній плівці на поверхні розділу газу та твердого тіла, оскільки це покращує масообмін. Цей винахід описано із посиланням на малюнок, що додається, на якому схематично зображено приклад пристрою згідно із цим винаходом, та із посиланням на наступний опис. Топковий газ 6 вводиться у димохід 2а для топкових газів з агломераційної установки, у переважному варіанті, крізь електростатичний фільтр 7 та газодувку для технологічного газу. Понижений тиск, який є необхідним для очищення топкових газів (падіння тиску з установки згідно з цим винаходом), забезпечується за допомогою додаткової газодувки 14. Димохід 2а для топкових газів, який служить реактором із захоплення потоком, розширюється після горизонтальної ділянки і утворює кондиціонер 1 газу. Довжина та діаметр останнього підібрані таким чином, що вода, що подається крізь канал 18 подачі води у вигляді крапель із визначеним максимальним діаметром, по можливості випаровується у межах кондиціонера 1 газу. Важливо, щоб краплі випаровувалися до наступного газовідводу. Топковий газ направляється вертикально униз у кондиціонері 1 газу. Звужена труба 2b для топкового газу, яка служить реактором із захопленням потоком, проходить горизонтально від нижнього краю кондиціонера 1 газу і нарешті потрапляє у тканинний фільтр 3. Звичайно, труба 2а, 2b для топкових газів не обов'язково має бути розташована горизонтально, і аналогічно кондиціонер 1 газу не обов'язково має бути орієнтований строго вертикально, але у переважному варіанту повинен мати вертикально направлений компонент. Розширення та газовідвід димоходу 2а, 2b для топкових газів має такі розміри, щоб забезпечити в значній мірі ламінарно спрямований потік, щоб уникнути утворення осадку та протитечії та досягти рівномірного розподілу швидкості по перерізу. Заходи, необхідні для забезпечення такого потоку, відомі фахівцям в цій галузі техніки; наприклад, можна встановити металеві відхильні пластини 30. Свіжа добавка, з одного боку, вводиться як реагент до бункера 7 і там зберігається, а, з іншого боку, вводиться як адсорбент до бункера 8 і зберігається там. Відбір матеріалу з бункерів 7, 8 відбувається за допомогою секторних живильників, які подають матеріал до відповідних дозувальних ємностей 9, 10. Ці дозувальні ємності є дозуючими та обладнані датчиками рівня. Адсорбент чи реагент, які подаються до дозувальних ємностей 9, 10, вводяться з кількісно точним регулюванням, що здійснюється за допомогою дозувальних гвинтів, у загальну лінію подачі 12, коли поворотний жолоб 31 спрямований направо, і заміняють відпрацьований адсорбент чи реагент, який видаляється крізь канал для залишкових матеріалів у бункер 11 для залишкових матеріалів. У лінії подачі 12 адсорбент та реагент подаються у пристрої подачі 4 за допомогою стиснутого повітря 13. Тут адсорбент та реагент подаються за допомогою розбавляючого повітря з повітродувки 28 для розбавляючого повітря, крізь розподільник 16 повітря до трубок пристроїв подачі 4, які потрапляють у реактор із захопленням потоком 2а димоходу для топкового газу. Адсорбент та реагент вприскуються проти течії з високою відносною швидкістю. Швидкість топкового газу у цій точці становить приблизно 15-25 м/с, швидкість вприскування становить 15-50 м/с, отже досягається відносна швидкість 30-75 м/с, зокрема 40-60 м/с. Якщо поворотний жолоб 31 спрямований вліво, адсорбент та реагент разом із рециркуляційним матеріалом подаються у лінію подачі 27 і, та 95904 8 ким чином, можуть бути разом введені у реактор 2b із захопленням потоком (або за допомогою подавального пристрою 17 у 2а). У цьому прикладі адсорбентом є сухий кокс з подової печі (позначений німецьким скороченням 3 НОК) з об'ємною густиною близько 0,55 г/см та розподілом зерен за розміром d90 близько 50 мкм. Реагентом у цьому прикладі є сухе гашене ва3 пно з об'ємною густиною близько 0,5 г/см та розподілом зерен за розміром d90 близько 50 мкм. Пристрій 17 для подачі рециркуляційного матеріалу може бути встановлений нижче за течією відносно пристроїв подачі 4. Кондиціонер 1 газу використовується, з одного боку, для охолодження потоку топкового газу у випадку температурних піків (кондиціонування газу) для того, щоб не піддавати фільтрувальні мішки тканинного фільтра 3 дії надмірно високих температур, а з іншого боку використовується як реакційний простір для реакцій адсорбції та хімічної адсорбції. Розміри реактора є такими, щоб частинки не могли в значній мірі осаджуватися і, таким чином, захоплюватися топковим газом до тканинного фільтру 3, але з іншого боку, щоб був гарантований достатній час перебування для повноцінної реакції адсорбції/ сорбції. Стабільна температура/вологість у потоці кондиціонованого газу досягається шляхом вприскування води, суспензії (гашене вапно у воді) чи розчину крізь канал 18 подачі води та канал 19 подачі стиснутого повітря у напрямку течії топкового газу. Як зображено на малюнку, таке вприскування може бути здійснене за допомогою сопел для двокомпонентних робочих середовищ або за допомогою відцентрового розпилювача. Також можуть використовуватися сопла для однокомпонентних робочих середовищ, але такі сопла забезпечують великий діаметр крапель, через що сопла для однокомпонентних робочих середовищ можуть використовуватися як варіант для дуже гарячого топкового газу. У випадку введення суспензії/розчину, що містить реагент, добавка, що додається у вигляді сухої речовини, може містити лише адсорбент без жодних реагентів. У випадку сопел для двокомпонентних робочих середовищ, вода/суспензія/розчин захоплюються у туман з ультрадрібних крапель будь-яким середовищем (стиснуте повітря, азот чи пара). Утворювані краплі мають бути настільки дрібними, щоб навіть найбільші з утворюваних крапель випаровувалися бажано в повному об'ємі, у межах заздалегідь визначеного відрізку для випаровування (до кінця кондиціонера 1 газу чи до наступного газовідводу), оскільки у противному випадку слід очікувати відкладення осадку (солі та інш.) у відводах та інш. Регулювання (за допомогою тиску газу) включає забезпечення певного максимального діаметру крапель та постійної температури кондиціонування газового потоку. У переважному варіанті максимальний діаметр крапель становить від 50 до 200 мкм, зокрема 100-150 мкм. У випадку відцентрових розпилювачів вода/суспензія/розчин розпилюються за допомогою відцентрового розпилювача, з високою швидкістю 9 обертання, в ультрадрібні краплі, що випаровуються якомога повніше у випаровувальному просторі (на відрізку для випаровування). Відцентрові розпилювачі потребують великих капіталовкладень, проте вони краще підходять для введення суспензій/розчинів; введення суспензії/розчину є кращим варіантом для забезпечення високої швидкості сепарації для кислотних складників (наприклад, показник десульфурації складає до 98 %). Окреме введення води чи суспензії/розчину з одного боку та добавки з іншого боку, згідно з цим винаходом, є кращим варіантом, ніж зволоження рециркуляційного матеріалу; таке зволоження обмежене, оскільки рециркуляційний матеріал подається механічним чи пневматичним способом і отже має бути сипким і не повинен бути схильним до утворення відкладень. Оскільки, кількість рециркуляційного матеріалу зазвичай утримується на постійному рівні, для певних робочих умов, потік топкового газу також є обмеженим (3-4 % від масової витрати рециркуляційного матеріалу). Таким чином, температуру кондиціонування неможливо утримувати на постійному рівні (тобто регулювати). У випадку піків температури неочищеного газу, температура кондиціонування також відповідно підвищується. Більш висока температура чи більш низька вологість газового потоку впливає на хід процесу десульфурації (процесу хімічної адсорбції) та на хід процесу адсорбції для забруднюючих складників. Це призводить до пікових викидів. Через це кількість рециркуляційного матеріалу, що проходить крізь циркуляційний контур, також має бути обрана відповідно високому рівню викидів, що призводить до високих капіталовкладень та експлуатаційних витрат. Крім того, враховуючи високий вміст хлоридів у рециркуляційному матеріалі, зволоження рециркуляційного матеріалу призведе до явища корозії, що призводить до необхідності використовувати дорогі матеріали. Безпосередньо, після кондиціонера газу 1 (нижче за течією) рециркуляційний матеріал вводиться у потік топкового газу, у горизонтальну (у цьому випадку) частину димоходу 2Ь для топкових газів, за допомогою додавального пристрою 5 у напрямку, протилежному до напрямку потоку топкового газу. У цьому випадку також досягається відносна швидкість 30-75 м/с, зокрема 40-60 м/с. Вище за течією відносно пристрою подачі 5 може бути встановлено додатковий пристрій 20 для подачі свіжого адсорбенту та, якщо доцільно, реагенту. Після цього топковий газ потрапляє до тканинного фільтру 3. Головним призначенням тканинного фільтру є відокремлення твердих частинок, захоплених топковим газом. Ці тверді частинки включають агломераційний пил, продукт реакції, невикористаний реагент, адсорбент та рециркуляційний залишковий матеріал. Для того, щоб гарантовано не дати частинкам дрібнодисперсного пилу та органічним складникам топкового газу проникнути у саму фільтровальну тканину, накопичитися там та призвести до дуже швидкого падіння тиску (глибинна фільтрація призводить до насичення мішків фільтру), фільтрувальна тканина має дрібнопористу пластмасову мембрану, або покриття, або просочення, завдяки 95904 10 чому частинки пилу відкладаються на поверхні та утворюють осадок на фільтрі, який згодом фактично забезпечує фільтрацію (тобто поверхневу фільтрацію). Фільтрувальна тканина повинна також мати наступні властивості: - стійкість до гідролізу, оскільки топкові гази мають високий вміст вологи, а саме 5-15 %, - стійкість до дії кислотних складників (НСl, HF, SO2/SO3) та основних складників (вапна), - стійкість до дії органічних складників, - стійкість до окиснення (до високого вмісту кисню), - здатність утримувати субмікронні частинки (частинки розміром менше 1 мкм, наприклад, KСl). - здатність витримувати високі температури (робоча та пікова температура до 200 °C). Фільтр здатний упоратися з гігроскопічним та липким пилом, оскільки з метою обмеження вологості топкового газу найважливіші вузли технологічної установки додатково нагріваються і внаслідок цього зберігають температуру понад 100 °C. Наприклад, як фільтрувальні тканини можуть використовуватися тканина із скловолокна із політетрафторетиленовим (ПТФЕ) покриттям чи арамідова тканина із політетрафторетиленовим покриттям. Щоб гарантувати наявність певного додаткового фільтрувального шару цього типу навіть перед першим контактом фільтра із топковим газом, тканинний фільтр 3 заздалегідь покривають допоміжними речовинами, наприклад сумішшю вапна та активованого вугілля із домішками, яка відома, наприклад, під фірмовою назвою "Sorbalit®". Цей шар також зв'язує вологу, що конденсується з топкового газу під час запуску, і таким чином запобігає пошкодженню тканини фільтру. Пристрій для введення матеріалу для попереднього покриття передбачений цим винаходом, але не зображений на малюнку. Тканинний фільтр, який використовується згідно з цим винаходом, в значній мірі складається з корпусу фільтра 21 з мішками для фільтрації, камери 22, для неочищеного газу, розвантажувальних бункерів 23 та камери 24 для очищеного газу. Насичений пилом топковий газ проходить крізь канал, для впуску неочищеного газу, у камеру 22, для неочищеного газу. У цей час, швидкість газу знижується, і частинки пилу рівномірно розподіляються на стінці 25 газорозподільника. Газовий канал блокується пластиною (основою мішків) таким чином, що весь потік газу може проходити лише крізь мішки фільтра, крізь клапан для очищеного газу та камеру 24 для очищеного газу до лінії 15 очищеного газу, який веде до димової труби. Пил липне до мішків фільтра, на які він потрапляє зовні та утворює осадок на фільтрі. Останній фактично забезпечує ефект фільтрації. Коли пилове навантаження на мішки зростає, опір фільтра, який необхідно подолати, також безперервно зростає. Щоб утримувати цей опір на економічно вигідному рівні, фільтрувальний матеріал необхідно час від часу очищувати. Це здійснюється за допомогою системи очищення. Стиснуте повітря 29 подається з труби розподілу, стиснутого повіт 11 ря, крізь керований клапан у видувні труби, призначені для кожного ряду мішків; таким чином кожний мішок очищується рівномірно. Шар пилу, що липне до мішків, в значної мірі здувається короткими періодичними імпульсами стиснутого повітря, які підсилюються додатковою форсункою Вентурі. Для оптимізації споживання стиснутого повітря використовуються сопла Вентурі та сопла видувних труб. Завдяки внутрішній опорній корзині мішки фільтра утримують форму. Під час очищення мішків фільтру пил падає між мішків фільтру у розвантажувальні бункери 23, звідки його постійно видаляють за допомогою видаляючих елементів. Вібратори на стінці бункеру сприяють видаленню пилу. Частина пилу видаляється та потрапляє у бункер 11 для залишків матеріалу. Більша частина пилу повертається (рециркулює) до реактору 2b із захопленням потоком. Рециркуляційний матеріал, який видаляється із тканинного фільтру 3 за допомогою механічних конвеєрів, подається крізь дозувальну систему 26 за допомогою гвинтових конвеєрів до лінії 27 подачі рециркуляційного матеріалу. Рециркуляційний матеріал переноситься разом із транспортуючим повітрям до видувних трубок пристрою подачі 5, де його знову вдувають у потік топкового газу. Транспортуюче повітря забезпечує повітродувка, для транспортуючого повітря. Дозувальна система 26 забезпечує постійний потік матеріалу. Рециркуляційний матеріал є сухим та має об'ємну густину приблизно 0,5 г/см та розподіл зерен за розміром d90 близько 50 мкм. Внаслідок рециркуляції фракції реагенту, що не прореагував, які все ще можуть бути використані у залишковому матеріалі, а також адсорбент, який є насиченим лише у незначній мірі, також повертаються до циркуляційного контуру та тканинного фільтру 3. Це зменшує витрату реагента та досить значно покращує видалення забруднювачів шляхом адсорбції за рахунок підвищення концентрації адсорбенту у топковому газі. Щоб досягти рівномірного розподілу по усьому перерізу топкового газу, рециркуляційний матеріал вприскується проти напрямку течії з високою відносною швидкістю. Однак, рециркуляція пилу з тканинного фільтру також забезпечує покращену сепарацію дрібнодисперсного пилу у тканинному фільтрі 3. Субмікронні зерна пилу вже були коагульовані. Відповідно, збільшується середній діаметр частинок, що підлягають сепарації. Забруднювачі виділяються у процесі захоплення потоком у наступний спосіб: адсорбент забирає органічні складники та важкі метали. Під час видалення кислотних складників, реагент частково реагує з цими складниками шляхом адсорбції (хімічної адсорбції) у захоплюючому потоці. Наприклад, під час десульфурації, діоксид сірки у потоці топкового газу частково реагує - якщо як реагент використовують гашене вапно - утворюючи дрібнодисперсний сульфіт кальцію чи гіпс. Відбуваються наступні реакції: 2Са(ОН)2+2SO2 → 2CaSO31/2Н2О+Н2О 95904 12 2CaSO3 1/2Н2О О2 + 3Н2О → CaSO4 2Н2О (частково) 2Са(ОН)2+2НСl → СаСl2- 2Н2О 2Са(ОН)2+2HF → CaF2+2Н2О Адсорбція (хімічна адсорбція) - це етап процесу, коли гази хімічно зв'язуються твердою речовиною чи зрошувальною рідиною. Якщо топковий газ входить у контакт із вологим Са(ОН)2, кислотні складники топкового газу SO2, SO3, НСl та HF вступають у хімічну реакцію з цим реагентом та утворюють в результаті тверді речовини. Ці тверді речовини потім видаляються із потоку топкового газу у тканинному фільтрі 3. Щоб досягти потрібної здатності до сепарації для кислотних складників, необхідно дозувати реагент та, можливо, кондиціонувати газ (підвищуючи вміст вологи). Як реагент головним чином використовують гашене вапно. Адсорбція виділяє органічні складники (діоксини, фурани, летючі органічні сполуки, поліароматичні сполуки) та важкі метали (переважно Hg, Cd), що містяться у топковому газі, за рахунок того, що ці речовини зв'язуються адсорбцією після дифузії у пори. Кокс з подової печі (НОК), що використовується як приклад, має надзвичайно великий обсяг пор і зв'язує ці забруднюючі складники всередині зерен. Адсорбція може бути додатково підсилена за допомогою хімічних процесів у порах коксу НОК; наприклад, SO2, який досі присутній у топковому газі, реагує у певній мірі, утворюючи сірчану чи сірчисту кислоту, з якою, у свою чергу, реагують важкі метали (металічна ртуть Hg). У цьому випадку кокс HOC вводиться разом із реагентом та виділяється у тканинному фільтрі 3. Важкі метали потрапляють у топковий газ агломераційних установок через первинні матеріали (руду та домішки) та через рециркульований матеріал (пил/шлам). Ртуть має особливе значення, оскільки вона присутня як у металічній формі (пара), так і в формі солі. Hg2Cl2(Hg+) може шляхом диспропорціонування перетворюватися у Hg(0) та Hg(2+) при контакті з водою (залежно від окисновідновного потенціалу). Ртуть Hg(0) можливо зв'язати лише шляхом адсорбції. Ртуть Hg(2+) присутня як сіль у формі частинок. Вміст ртуті у потоці газу можна визначати безперервно. Наприклад, піки викидів чи надмірні концентрації викидів можна попередити, відповідно змінивши дозування адсорбенту. Органічні сполуки (VOC - леткі органічні сполуки та РАС - поліароматичні сполуки) походять з не повністю згорілих елементів відновлювача, що використовується, котрі присутні в агломераційній шихті, пальниках (кожухи, перегрів газу та інш.) та залишкових матеріалах (пил/шлам/окалина), що використовуються повторно. Конденсовані органічні сполуки у цій газовій суміші можуть конденсуватися на/в фільтрувальному матеріалі тканинного фільтру 3 і можуть необоротно пошкодити фільтрувальний матеріал (зменшення газопроникності, підвищення питомої втрати тиску, відповідне зменшення газопропускної здатності, потреба у більш частому очищенні та інш.) Це призводить до скорочення терміну використання фільтрувального 13 матеріалу, що, у свою чергу, призводить до збільшення експлуатаційних витрат. Для усунення цих недоліків, доцільно регулярно вимірювати концентрацію конденсованих органічних складників у потоці газу вище та/або нижче за течією, відносно місця введення адсорбенту. Саме у такий спосіб можливо коректувати кількість адсорбенту, потрібну для вищезазначеного навантаження, тобто необхідна кількість адсорбенту, чистого чи отриманого з рециркуляційного матеріалу, має бути такою, щоб частка органічних фракцій, що можуть конденсуватися у робочих умовах була в значній мірі зв'язана адсорбентом. Це дозволить значно підвищити термін використання фільтрувального матеріалу. Для цього доцільно використовувати блок управління, за допомогою якого можна незалежно регулювати кількість води, суспензії чи розчину, кількість рециркуляційного матеріалу та кількість свіжої добавки, зокрема регулювати їх залежно від параметрів неочищеного та/або очищеного топкового газу (неочищеного газу та очищеного газу). Параметри топкового газу можуть включати температуру, вологість та вміст різноманітних забруднювачів. Залежно від забруднювача у процесах адсорбції можуть переважати інші механізми. Це залежить від фізико-хімічних властивостей складників, як, наприклад, діаметр молекул. Відповідно, адсорбент, що використовується, також має бути відповідним чином адаптований (розподіл за діаметром пор/проходів). Добавка (реагент та адсорбент) вприскується через форсунку, тобто крізь вдувальні трубки, у які подається транспортуюче повітря, проти напрямку течії топкового газу, безпосередньо вище чи нижче за течією відносно кондиціонера газу 1. Ефективна реакція із захопленням потоком потребує відповідного рівномірного розподілу добавки у потоці топкового газу. Лише у такий спосіб молекули забруднювача гарантовано можуть контактувати (тобто відбувається масообмін) з адсорбентом/реагентом (підвищується ймовірність зіткнення таких молекул одна з одною). Це здійснюється шляхом вприскування свіжої добавки та рециркуляційного матеріалу (окремо чи разом) крізь кілька вдувних трубок, розподілених по перерізу проти напрямку потоку топкового газу. Число вдувних трубок залежить від перерізу потоку топкового газу. За рахунок отриманої внаслідок цього високої відносної швидкості, що становить приблизно 30-75 м/с, досягається інтенсивний контакт фаз, внаслідок чого у значній мірі забезпечується бажане зв'язування забруднюючих складників, поки вони все ще знаходяться у захопленому потоці. Рівномірний розподіл добавки також важливий для отримання однорідної суміші первинного пилу, з агломераційної установки, та добавок у камері 22, для неочищеного газу, тканинного фільтру 3. Ця суміш пилу, яка осаджується на тканині фільтру, переважно за рахунок поверхневої фільтрації, діє як бар'єр для газу, що вже частково очищений. Газ має "дифундувати" крізь цей шар фільтра, що 95904 14 утворюється. У цей час, він також змушений контактувати з молекулами забруднювачів та зернами добавки, що призводить до подальшого очищення потоку топкового газу. Кількість рециркуляційного матеріалу також прискорює утворення товстого осадку на фільтрі, і таким чином, достатній масообмін під час проникнення топкового газу крізь цей шар. Рециркуляційний матеріал, на відміну від частинок пилу у потоці неочищеного газу, вже містить коагульовані зерна пилу. Таким чином, середній розмір зерен суміші пилу, що досягає тканини фільтру значно збільшується у порівнянні з первинним пилом. Це сприяє сепарації. За рахунок сепарації кондиціонування газу, рециркуляційного матеріалу та/або введення свіжої добавки, зазначені кількості можна легко та у будь-який момент змінювати (оскільки вони не залежить одна від одної), наприклад, залежно від концентрації забруднюючого складника у потоці очищеного газу. У прикладі, зображеному на малюнку, дода3 ється 900 мг/м (за стандартних умов) реагенту та 3 приблизно 100 мг/м (за стандартних умов) адсорбенту; таким чином, загальна кількість адсорбенту та реагенту, що додається, становить до приблиз3 но 1000 мг/м (за стандартних умов). Кількість рециркуляційного матеріалу приблизно у 10-30 разів перевищує загальну кількість адсорбенту та реагенту. Перелік позначень: 1 Розширена частина димоходу 2а Частина димоходу для топкових газів, що служить реактором із захопленням потоком 2b Частина димоходу для топкових газів, що служить реактором із захопленням потоком 3 Тканинний фільтр 4 Пристрій для додавання свіжого адсорбенту/реагенту 5 Додатковий Пристрій для додавання рециркуляційного матеріалу 6 Топковий газ 7 Бункер для реагенту 8 Бункер для адсорбенту 9 Дозувальна ємність для реагенту 10 Дозувальна ємність для адсорбенту 11 Бункер для залишків матеріалу 12 Лінія подачі добавки 13 Стиснуте повітря 14 Повітродувка 15 Лінія очищеного газу, що веде до димової труби 16 Розподільник повітря 17 Опційний пристрій подачі для рециркуляційного матеріалу 18 Лінія подачі води 19 Лінія подачі стиснутого повітря 20 Опційний пристрій подачі для свіжого адсорбенту/реагенту 21 Корпус фільтра 22 Камера для неочищеного газу 23 Розвантажувальний бункер 24 Камера для очищеного газу 25 Стінка газорозподільника 26 Бункер для залишкового матеріалу 15 95904 27 Лінія подачі рециркуляційного матеріалу 28 Повітродувка для розбавляючого повітря 29 Стиснуте повітря Комп’ютерна верстка М. Ломалова 16 30 Металеві відхильні пластини 31 Поворотний жолоб Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for furnace gas treating from agglomeration installations

Автори англійськоюFleischanderl Alexander, Neuhold Robert

Назва патенту російськоюСпособ и устройство для очистки топочного газа из агломерационных установок

Автори російськоюФлайшандерл Александр, Нойхолд Роберт

МПК / Мітки

МПК: B01D 53/34, B01D 53/00, F27D 17/00, F27B 21/00

Мітки: спосіб, пристрій, очищення, установок, топкового, агломераційних, газу

Код посилання

<a href="https://ua.patents.su/8-95904-sposib-ta-pristrijj-dlya-ochishhennya-topkovogo-gazu-z-aglomeracijjnikh-ustanovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для очищення топкового газу з агломераційних установок</a>

Попередній патент: Транс-каротиноїди, їх синтез, лікарська форма та застосування

Наступний патент: Адаптивний захист від проковзування для рейкових транспортних засобів з регулятором проковзування

Випадковий патент: Спосіб приготування сиропу "валеотон"