Зварна бокова рама візка вантажного залізничного вагона

Номер патенту: 95960

Опубліковано: 12.01.2015

Автори: Лобанов Леонід Михайлович, Павловський Віктор Іванович, Патон Борис Євгенович, Пустовой Антон Дмитрович, Лашко Андрій Анатолійович, Махненко Олег Володимирович, Бучківський Анатолій Васильович, Лашко Анатолій Дмитрієвич, Підлужний Віталій Емануїлович

Формула / Реферат

Зварна бокова рама візка вантажного залізничного вагона, що містить на кінцях буксові прорізи, верхній та нижній горизонтальні пояси, зв'язані похиленими поясами, які разом з нижнім горизонтальним поясом утворюють ресорний проріз, яка відрізняється тим, що бокова рама утворена суцільнозварною несучою балкою коробчастого перерізу та встановленою на похилених поясах вставкою з двома елементами розташування фрикційних планок, встановлених на трикутних стінках для прикріплення до відповідного похиленого поясу, та верхнім з'єднувальним елементом П-подібного перерізу, при цьому максимальна відстань між боковими стінками нижнього горизонтального поясу в частині опорної поверхні під пружини становить 200-350 мм, кут нахилу похилених поясів до опорної поверхні під пружини в зоні внутрішнього радіусу ресорного прорізу та кут нахилу нижньої полиці верхнього поясу до похиленого поясу в зоні внутрішнього радіусу буксового прорізу становить 120-140°.

Текст

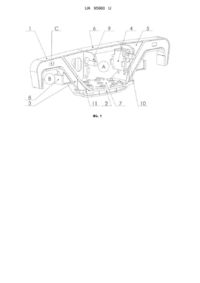

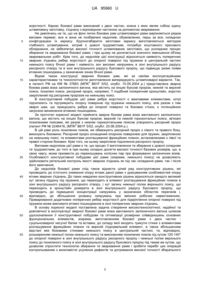

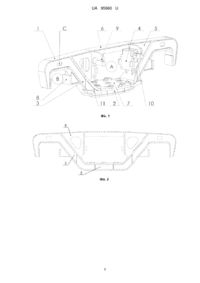

Реферат: Зварна бокова рама візка вантажного залізничного вагона містить на кінцях буксові прорізи, верхній та нижній горизонтальні пояси, зв'язані похиленими поясами, які разом з нижнім горизонтальним поясом утворюють ресорний проріз. Крім цього, бокова рама утворена суцільнозварною несучою балкою коробчастого перерізу та встановленою на похилених поясах вставкою з двома елементами розташування фрикційних планок, встановлених на трикутних стінках для прикріплення до відповідного похиленого поясу, та верхнім з'єднувальним елементом П-подібного перерізу, при цьому максимальна відстань між боковими стінками нижнього горизонтального поясу в частині опорної поверхні під пружини становить 200-350 мм, кут нахилу похилених поясів до опорної поверхні під пружини в зоні внутрішнього радіусу ресорного прорізу та кут нахилу нижньої полиці верхнього поясу до похиленого поясу в зоні внутрішнього радіусу буксового прорізу становить 120-140°. UA 95960 U (12) UA 95960 U UA 95960 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до залізничного транспорту, зокрема до конструкції двовісних триелементних візків вантажних вагонів, а саме до їх бокових рам. Залізничний транспорт складає основу транспортної системи України. У взаємодії з іншими видами транспорту він забезпечує потреби держави в перевезеннях вантажів та пасажирів, сприяє розвитку ринку перевезень і пов'язаних з ними послуг. В контексті розбудови залізничного транспорту значна увага приділяється модернізації та оновленню його рухомого складу - вагонів, основним елементом ходової частини яких є вагонні візки. Останні являють собою поворотні пристрої, на які спирається кузов вагона. Основними вузлами двовісних триелементних візків вантажних вагонів є рама, колісні пари, букси, ресорне підвішування. Рама складається з двох поздовжніх балок - так званих бокових рам залізничного візка, які з'єднані поперечною надресорною балкою. Саме від експлуатаційних характеристик бокових рам у переважній мірі залежить надійність роботи вагонних візків, адже, як свідчить статистика останніх років, більшість випадків сходів залізничного рухомого складу з рейок були спричинені через злам бокових рам візків. На сьогоднішній день очевидним фактом є те, що виробництво надійних, довговічних та недорогих бокових рам залізничних візків вантажних вагонів є однією з нагальних проблем сучасного залізничного транспорту. Варіанти вирішення цієї проблеми широко висвітлені в різноманітних джерелах відомого рівня техніки, і кожен з них має як свої переваги, так і недоліки. 8 Так, в патенті РФ № 2294855 (MПK B61F 5/52, опубл. 10.03.2007 р.) описана бокова рама візка залізничного вантажного вагона, що складається з верхнього та нижнього поясів, об'єднаних похиленими поясами. В зоні з'єднання нижнього поясу з кожним із похилених поясів виконано декілька ребер, одне з яких є продовженням опорної поверхні ресорного комплекту. Ребра об'єднані спеціальними виступами, призначеними для підсилення найбільш напруженої зони бокової рами і більш раціонального розподілення напружень між трьома ребрами. Конструктивні вузли цієї рами виготовляються з низьколегованої сталі методом лиття, тому вона має ряд недоліків, які є класичним наслідком специфіки технології виготовлення будь-яких деталей цим методом. Зокрема, в результаті виконання згаданих виступів утворюється масивний цільнометалевий вузол, котрий після відливання деталі охолоджується нерівномірно, що, в свою чергу, провокує виникнення внутрішніх раковин, усунення яких перетворюється в чималу проблему. Подібна конструкція бокової рами, виконаної у вигляді сталевої відливки, описана в патенті 8 РФ № 2323843 (MПK B61F 5/52, опубл. 10.05.2008 р.) Рама складається з верхнього та нижнього горизонтальних поясів, з'єднаних вертикальними колонками, які разом з горизонтальними поясами утворюють ресорний проріз, в нижній частині якого розміщена опорна поверхня для встановлення пружин. За рахунок ряду конструктивних удосконалень ця рама у порівнянні з вищеописаною вирізняється меншим рівнем концентрації руйнівних напружень в критичних зонах. Але разом з тим їй також властиві недоліки, які є характерними для великогабаритних сталевих відливок - в першу чергу, це висока вірогідність виникнення ливарних дефектів у вигляді пор, раковин, рихлин, тріщин і т.п. Слід зазначити, що при виготовленні виробів методом лиття вкрай важко досягти високої точності їх розмірів, через що відлиті деталі бокових рам часто потребують додаткової доробки або ж селекційного підбору при формуванні залізничного візка. Та навіть селекційний підбір вузлів та деталей не завжди вирішує проблему дотримання їх розмірних співвідношень та не виключає перекошування колісних пар візка, що, в свою чергу, призводить до нерівномірних зношування коліс і розподілу навантажень в елементах візка з усіма негативними наслідками. До того ж при відливанні виробів, що мають складну конфігурацію, вкрай неоптимально використовується метал, оскільки в литих конструкціях на товщину стінок встановлені розмірні технологічні обмеження, котрі не допускають сполучення в одному вузлі товстих та тонких перетинів. Тому більш раціональними з позиції технологічності виготовлення є штампозварні бокові рами, використання яких дозволяє частково відмовитись від цільнолитих конструкцій. Прикладом такої рами може бути рама візка вантажного залізничного вагона, описана в патенті 8 РФ № 2373091 (MПK B61F 5/00, опубл. 20.11.2009 р.). Каркас цієї рами складається з верхнього поясу коробчастого перерізу з консолями, утворюючими буксові прорізи, нижнього поясу, кінцеві частини якого переходять в похилені пояси з вертикальними колонками, що з'єднуються з верхнім поясом і утворюють ресорний проріз. На нижньому поясі каркасу бокової рами закріплена опорна поверхня ресорного комплекту. Опорна поверхня є окремою деталлю, яка прикріплена до нижнього поясу за допомогою зварювання і підсилюється ребрами 1 UA 95960 U 5 10 15 20 25 30 35 40 45 50 55 жорсткості. Каркас бокової рами виконаний з двох частин, кожна з яких являє собою єдину штамповану заготовку, з'єднану з відповідною частиною за допомогою зварювання. Не дивлячись на те, що на фоні литих бокових рам штампозварні рами вирізняються рядом вагомих переваг, все ж вони не позбавлені недоліків, обумовлених, перш за все, складною конфігурацією їх каркасу. Крупногабаритні заготовки каркасу виготовляються методом глибокого штампування, котрий є доволі трудомістким, потребує коштовного пресового обладнання, не забезпечує високої точності штампованих заготовок, що ускладнює процес збирання та зварювання бокової рами, і при цьому не досягається значного зменшення об'єму зварювальних робіт. Крім того, до недоліків цієї конструкції відносяться наявність поперечних зварних з'єднань ребер жорсткості до опорної поверхні під пружини в центральній частині нижнього поясу бічної рами і наявність зон високих напружень в зоні внутрішнього радіусу ресорного отвору та в зоні внутрішнього радіусу буксового прорізу, що підвищує ризик появи втомних пошкоджень у зазначених зонах бічної рами. Відомі також конструкції зварних бокових рам, які за своїми експлуатаційними характеристиками та технологічністю виготовлення випереджують штампозварні варіанти. Так, 8 в патенті РФ на KM № 37683 (MПK B61F 5/52, опубл. 10.05.2004 р.) представлена зварна бокова рама візка залізничного вагона, яка містить на кінцях буксові прорізи, нижній та верхній пояси, похилені пояси, ресорний проріз, напрямні, Т-подібний поперечний кронштейн, жорстко закріплений під ресорним прорізом на нижньому поясі. В конструктивній побудові цієї рами ребра жорсткості є важливими елементами, котрі підсилюють та підтримують опорну поверхню під пружини нижнього поясу, але разом з тим зварні шви, що приєднують ребра до опорної поверхні та бокових стінок, є потенційною загрозою виникнення втомних пошкоджень. За прототип корисної моделі прийнята зварна бокова рама візка вантажного залізничного вагона, що містить на кінцях буксові прорізи, верхній та нижній горизонтальні пояси, зв'язані похиленими поясами, які разом з нижнім горизонтальним поясом утворюють ресорний проріз 8 (патент РФ № 2246416, (MПK B61F 5/52, опубл. 20.06.2004 p.). В цій рамі роль похилених поясів, які обмежують ресорний проріз з лівого та правого боку, виконують боковини. Ресорний проріз оснащений опорною поверхнею для пружин, закріпленою на нижньому поясі, та елементами розташування фрикційних планок, встановленими з лівої та правої сторони боковин. Крім того, на ньому закріплене підсилення ресорного прорізу. Вагомим недоліком цієї рами є те, що процес її виготовлення та збирання є доволі складним та трудомістким, до того ж при ньому складно досягти високої точності базових розмірів, що, в свою чергу, може призвести до перекошувань колісних пар при формуванні залізничних візків. Особливості конструктивної побудови цієї рами (зокрема, нижнього поясу) не дозволяють здійснювати ретельний контроль якості зварних з'єднань як під час складання рами, так і після його закінчення. До недоліків бокової рами слід також віднести цілий ряд конструктивних рішень, які призводять до істотного зниження опору втоми даної рами з урахуванням особливостей опору втоми зварних з'єднань. До таких невдалих конструктивних рішень відносяться занадто великий кут загину піддону під пружини, що переходить в елемент розташування фрикційних планок в зоні внутрішнього радіусу ресорного отвору, і кут загину нижньої полки верхнього поясу, що переходить в кронштейн домкрата в зоні внутрішнього радіусу буксового прорізу, що призводить до підвищеної концентрації напружень у зазначених областях перегинів і, відповідно, до збільшення розмаху напружень при змінних робочих навантаженнях. Приварювання додаткових поперечних ребер жорсткості для підкріплення опорної поверхні під пружини може викликати втомні пошкодження в зоні поперечних зварних з'єднань. В основу корисної моделі поставлена задача створення високотехнологічної, надійної та довговічної в експлуатації зварної бокової рами візка вантажного залізничного вагона шляхом удосконалення її конструктивної побудови та оптимізації розмірних співвідношень основних функціональних елементів, зокрема, виготовленням бокової рами з двох частин суцільнозварної несучої балки та вставки, до складу якої входять трикутні стінки з елементами розташування фрикційних планок та верхній з'єднувальний елемент, а також збільшенням відстані між боковими стінками нижнього поясу в центральній частині, та, відповідно, розширенням нижньої полки нижнього поясу та виконанням похилених поясів під кутом 120-140° до опорної поверхні в зоні внутрішнього радіусу ресорного прорізу і нижньої полки верхнього поясу до похиленого поясу в зоні внутрішнього радіусу буксового прорізу під таким же кутом, що дозволяє спростити технологію збирання та зварювання рами і зробити перебіг цих операцій контрольованим з можливістю усунення дефектів та дотримання високої точності збирального 2 UA 95960 U 5 10 15 20 25 30 35 40 45 50 55 60 процесу, звести до мінімуму кількість зварних з'єднань в зонах високих навантажень і тим самим суттєво знизити вірогідність утворення в них втомних дефектів. Поставлена задача вирішується за рахунок того, що зварна бокова рама візка вантажного залізничного вагона, що містить на кінцях буксові прорізи, верхній та нижній горизонтальні пояси, зв'язані похиленими поясами, які разом з нижнім горизонтальним поясом утворюють ресорний проріз, згідно запропонованої корисної моделі, утворена суцільнозварною несучою балкою коробчастого перерізу та встановленою на похилених поясах вставкою з двома елементами розташування фрикційних планок, встановлених на трикутних стінках для прикріплення до відповідного похиленого поясу, та верхнім з'єднувальним елементом Пподібного перерізу, при цьому максимальна відстань між боковими стінками нижнього горизонтального поясу в частині опорної поверхні під пружини становить 200-350 мм, кут нахилу похилених поясів до опорної поверхні під пружини в зоні внутрішнього радіусу ресорного прорізу та кут нахилу нижньої полиці верхнього поясу до похиленого поясу в зоні внутрішнього радіусу буксового прорізу становить 120-140°. Вказаний вище технічний результат, який досягається в процесі експлуатації запропонованої бокової рами, обумовлений ознаками, які відрізняють її від ознак подібних рам, якими оснащені сучасні візки залізничних вагонів або які спроектовані, зокрема, від ознак рами, прийнятої за прототип. Вагомою перевагою рами від представлених у відомому рівні техніки є те, що вона складається з двох окремих частин - суцільнозварної несучої балки та вставки. Завдяки такій побудові стало можливим не тільки суттєво спростити процес збирання та зварювання рами, а і здійснювати контроль за якістю його проведення впродовж всього технологічного циклу. При виготовленні такої рами із двох частин доступ до найбільш навантажених зон не є проблематичним, тому, наприклад, поздовжні зварні з'єднання нижнього поясу з похиленими поясами виконуються двосторонніми, цей процес легко контролюється та при необхідності корегується. Отримані зварні шви за потребою можна обробляти в достатньо зручних для цього умовах. Очевидно, що перелічені операції є вкрай утрудненими або ж і неможливими при виготовленні відомої бокової рами через конструктивні особливості останньої. Завдяки тому, що рама виготовляється з двох окремих частин, розмірна точність готового виробу у порівнянні з відомою рамою є набагато вищою. Технологія збирання та зварювання рами здатна забезпечити точність базових розмірів у межах ± 1 мм, а за таких умов зводиться до мінімуму небезпека появи перекошування осей колісних пар при формуванні залізничних візків. Як було зазначено вище, у відомій боковій рамі площиною для встановлення пружин є закріплена на нижньому поясі поверхня під пружини, посилена ребрами жорсткості, зварні приєднання яких є небезпечними тим, що можуть спровокувати виникнення втомних дефектів. В конструкції рами, що пропонується, ця небезпека усувається за рахунок того, що завдяки збільшенню відстані між боковими стінками в центральній частині нижнього поясу та відповідного розширення нижньої полиці нижнього поясу вдалося відмовитися від підсилюючих опорну поверхню ребер жорсткості, не втрачаючи несучої здатності конструкції. Відмова від ребер жорсткості (а, значить, від поперечних зварних швів, якими вони приєднуються до нижнього поясу рами) дозволила убезпечити бокову раму від утворення в цій зоні втомних дефектів. В процесі математичних обчислень ряду конструктивних варіантів бокових рам було встановлено, що найбільш прийнятною з позиції забезпечення високих експлуатаційних характеристик є опорна поверхня, що займає частину нижнього горизонтального поясу, і спирається на бокові стінки, максимальна відстань між якими знаходиться в межах 200-350 мм. Відстань, менша 200 мм, призводить до втрати несучої здатності конструкції і необхідності підсилення опорної поверхні для пружин ребрами жорсткості, які приварюються в центральній частині нижнього поясу бокової рами, що призводить до суттєвого зниження опору втоми всієї конструкції. Відстань між боковими стінками більша, ніж 350 мм, також призводить до недопустимого підвищення розмаху експлуатаційних напружень в зоні зварних з'єднань центральної частини нижнього поясу до такої міри, що довговічність конструкції буде недостатньою. Так само численними дослідженнями були встановлені оптимальні кути вигину листа опорної поверхні під пружини в зоні внутрішнього радіусу ресорного прорізу та кути вигину нижньої полиці в зоні внутрішнього радіусу буксового прорізу, котрі є найбільш прийнятними для досягнення необхідного рівня статичної міцності та опору втоми бокової рами. Так, кут нахилу похилених поясів до опорної поверхні під пружини в зоні внутрішнього радіусу ресорного прорізу вибраний в інтервалі 120-140°. При такому нахилі горизонтальний пояс рами не 3 UA 95960 U 5 10 15 20 25 30 35 40 переходить безпосередньо в вертикальний елемент розміщення фрикційних планок (як у прототипі), а продовжується у вигляді похиленого поясу, до якого, в свою чергу, через трикутні стінки прикріплюється елемент розташування фрикційних планок. В результаті цього рівень напружень в зоні вигину листа опорної поверхні суттєво знижується. Для зменшення рівня напружень в зоні буксового прорізу кут нахилу нижньої полиці верхнього поясу до похиленого поясу в зоні внутрішнього радіусу збільшений і становить 120140°. При недотриманні інтервалів кутів нахилу (120-140°) зазначених вище конструктивних елементів в зоні ресорного та буксового прорізів характеристики міцності та опору втомі конструкції бокової рами знижуються і наближаються до характеристик рами-прототипу. Суть запропонованого технічного рішення пояснюють креслення, на яких представлено: - фіг. 1 - загальний вигляд бокової рами; - фіг. 2 - поздовжній переріз бокової рами по центру ресорного прорізу; - фіг. 3 - поперечний переріз бокової рами по центру ресорного прорізу; - фіг. 4 - поперечний переріз бокової рами посередині буксового прорізу; - фіг. 5 - поздовжній переріз бокової рами вздовж нижнього поясу, вигляд знизу. Бокова рама утворена суцільнозварною несучою балкою коробчастого перерізу, яка містить верхній 1 та нижній 2 пояси, які разом зі зв'язаними з ними похиленими поясами 3 утворюють ресорний проріз А, та вставкою, котра встановлена на похилених поясах і жорстко прикріплена до балки (фіг. 1). Вставка оснащена двома елементами розташування фрикційних планок 4, які встановлені на трикутних стінках 5, за допомогою яких вставка прикріплюється до похилених поясів 3. Трикутні стінки 5 виконані з отворами для огляду гальмівних колодок (не показані). У верхній частині вставки розташований з'єднувальний елемент 6, який має П-подібний переріз (на відміну від коробчастого нижнього, верхнього та похилених поясів). В центральній частині нижнього поясу несучої балки розміщена опорна поверхня 7 під пружини (фіг. 1, 5). На кінцях несучої балки розміщені буксові прорізи В, в яких встановлені кронштейни-підп'ятники 8 (фіг. 1). Крім того, в районі буксового прорізу на боковій стінці верхнього поясу несучої балки виконаний отвір С для закріплення зносостійких накладок. До елементів розташування фрикційних планок 4 приєднані кронштейни закріплення тріангеля 9 гальмівної системи, котрий підсилений ребрами жорсткості 10. Для запобігання падіння тріангеля бокова рама оснащена спеціальними кронштейнами 11. Запропонована бокова рама працює наступним чином: В процесі пересування поїзда по залізничній колії навантаження від кузова вагона сприймається нижнім поясом 2 бокової рами, зокрема, ресорним підвішуванням - пружинами, розміщеними в ресорному прорізі А. Далі шляхом включення в роботу похилених поясів 3 і верхнього поясу 1 бокова рама через буксові прорізи В рівномірно розподіляє навантаження на корпуси букс колісних пар. Від колісної пари навантаження діє на залізничні рейки. При цьому запропонована радіусна форма спряження конструктивних елементів рами в зоні ресорного та буксового прорізів забезпечує зниження напруженого стану всієї бокової рами і залізничного візка в цілому. Особливості конструктивної побудови запропонованої рами обумовлюють підвищення її опору втомі, надійність, безпеку роботи та високий термін експлуатації. Вагомим позитивним фактором є також збільшення пробігу бокових рам між плановими ремонтами за рахунок підвищення живучості. 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Зварна бокова рама візка вантажного залізничного вагона, що містить на кінцях буксові прорізи, верхній та нижній горизонтальні пояси, зв'язані похиленими поясами, які разом з нижнім горизонтальним поясом утворюють ресорний проріз, яка відрізняється тим, що бокова рама утворена суцільнозварною несучою балкою коробчастого перерізу та встановленою на похилених поясах вставкою з двома елементами розташування фрикційних планок, встановлених на трикутних стінках для прикріплення до відповідного похиленого поясу, та верхнім з'єднувальним елементом П-подібного перерізу, при цьому максимальна відстань між боковими стінками нижнього горизонтального поясу в частині опорної поверхні під пружини становить 200-350 мм, кут нахилу похилених поясів до опорної поверхні під пружини в зоні внутрішнього радіусу ресорного прорізу та кут нахилу нижньої полиці верхнього поясу до похиленого поясу в зоні внутрішнього радіусу буксового прорізу становить 120-140°. 4 UA 95960 U 5 UA 95960 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюPaton Borys Yevhenovych, Lobanov Leonid Mykhailovych, Pavlovskyi Viktor Ivanovych, Lashko Andrii Anatoliiovych

Автори російськоюПатон Борис Евгеньевич, Лобанов Леонид Михайлович, Павловский Виктор Иванович, Лашко Андрей Анатольевич

МПК / Мітки

МПК: B61F 5/52

Мітки: зварна, рама, вагона, візка, залізничного, бокова, вантажного

Код посилання

<a href="https://ua.patents.su/8-95960-zvarna-bokova-rama-vizka-vantazhnogo-zaliznichnogo-vagona.html" target="_blank" rel="follow" title="База патентів України">Зварна бокова рама візка вантажного залізничного вагона</a>

Попередній патент: Спосіб вирощування льону олійного технічного призначення на фоні природного та штучного вологозабезпечення в умовах сухого степу україни

Наступний патент: Композиція антитіла офатумумабу

Випадковий патент: Композиційний матеріал