Спосіб виготовлення формованих виробів

Номер патенту: 96027

Опубліковано: 26.09.2011

Автори: Хеккманн Хадо, Вурм Йоханн, Фінгерхут Вільхельм, КЕППЛІНГЕР Леопольд Вернер, Відер Курт

Формула / Реферат

1. Спосіб виготовлення формованих виробів, зокрема брикетів, із дрібно-середньозернистих сумішей з використанням органічних зв'язуючих, за яким на першому етапі здійснюють нагрівання змішуваного матеріалу до потрібної для процесу формування температури, а на другому етапі здійснюють змішування змішуваного матеріалу зі зв'язуючим та наступні стадії процесу, який відрізняється тим, що другий етап, відокремлений від атмосфери, здійснюють при тиску, що є нижчим за тиск першого етапу і/або тиск довкілля, причому дрібно-середньозернистий змішуваний матеріал в середньому має зернистість від 0,01 до 5 мм, зокрема 1 мм.

2. Спосіб за п. 1, який відрізняється тим, що на другому етапі під час змішування температуру змішуваного матеріалу та зв'язуючого підтримують на постійному рівні.

3. Спосіб за п. 1 або 2, який відрізняється тим, що зв'язуюче або принаймні один компонент зв'язуючого перед змішуванням нагрівають, зокрема до температури, яка перевищує точку розм'якшення зв'язуючого або компонента зв'язуючого.

4. Спосіб за п. 3, який відрізняється тим, що зв'язуюче або принаймні один компонент зв'язуючого є термопластичними.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на етапі обробки, який є наступним за другим етапом, формовані вироби охолоджують до температури нижче точки розм'якшення зв'язуючого, зокрема нижче 60 °С, яка б дозволяла транспортування та зберігання формованих виробів.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що нагрівання на першому етапі здійснюють шляхом непрямого обігрівання за допомогою рідкого або газоподібного теплоносія, зокрема пари, технологічного газу або димового газу.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що нагрівання на першому етапі здійснюють шляхом прямого обігрівання за допомогою гарячого газу, зокрема димового газу чи суміші димового газу з повітрям, причому гарячий газ пропускають крізь змішуваний матеріал, зокрема за принципом протитечії.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що нагрівання на першому етапі здійснюють принаймні двома стадіями.

9. Спосіб за п. 8, який відрізняється тим, що на першій і/або другій стадії для нагрівання змішуваного матеріалу додають гарячу пару.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що нагрітий змішуваний матеріал перед його подальшою обробкою підлягає проміжному накопиченню на першому і/або другому етапі з бездоганним відокремленням від подальших стадій процесу.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після нагрівання змішуваного матеріалу наявні на першому етапі газоподібні речовини та пару відкачують і осаджують у конденсаторі.

12. Спосіб за п. 11, який відрізняється тим, що газоподібні речовини та пару піддають вологому вилученню пилу перед тим, як вони потраплять у довкілля.

13. Спосіб за будь-яким з пп. 10-12, який відрізняється тим, що нагрітий змішуваний матеріал та зв'язуюче вводять у змішувач дозовано, причому кількість зв'язуючого залежить від зернистості, кількості змішуваного матеріалу та від механічних властивостей формованих виробів.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після змішування нагрітого змішуваного матеріалу зі зв'язуючим здійснюють обробку розминанням, при необхідності з додаванням гострої пари.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що суміш нагрітого змішуваного матеріалу зі зв'язуючим формують у пресі з одержанням формованих виробів, зокрема брикетів.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пару, яка виникає при змішуванні і/або розминанні, і/або пресуванні, відводять і спалюють у пальнику, при необхідності з додаванням горючого газу, при температурі понад 600 °С, зокрема понад 850 °С.

17. Спосіб за п. 16, який відрізняється тим, що пару на шляху до пальника піддають проміжному накопиченню і/або наступному сухому вилученню пилу.

18. Спосіб за п. 16 або 17, який відрізняється тим, що пару на шляху до пальника пропускають крізь фільтр із насипних матеріалів.

19. Спосіб за п. 18, який відрізняється тим, що як фільтруюче середовище застосовують нижчу фракцію змішуваного матеріалу і/або активне вугілля, і/або петрококс, і/або коксові висівки.

20. Спосіб за будь-яким з пп. 16-19, який відрізняється тим, що тепло, вивільнене при згорянні на першому етапі, подають на непряме і/або пряме нагрівання.

21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що уламки, утворені під час процесу формування виробів, додають до суміші нагрітого змішуваного матеріалу зі зв'язуючим.

22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що дрібно-середньозернистий змішуваний матеріал принаймні частково містить речовини або суміші речовин, які, наприклад, є побічними продуктами при виробництві чавуну чи сталі або застосовуються при цьому, зокрема вугілля, активне вугілля, коксові висівки, петрококс, присадки, шлам, пил, фільтраційні коржі або фуміганти з вмістом вуглецю.

23. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що органічне зв'язуюче принаймні частково містить кам'яновугільну смолу і/або кам'яновугільний пек.

24. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зв'язуюче як таке або в поєднанні з добавками отверджують на другому етапі чи на додатковій стадії обробки, що є наступною за другим етапом, за допомогою нагрівання і у разі потреби потім подають на охолодження.

Текст

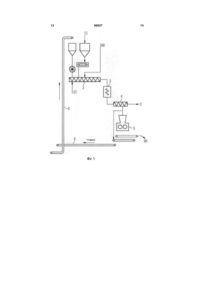

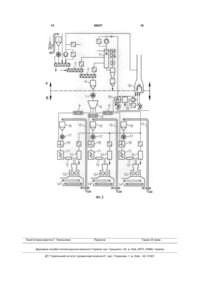

1. Спосіб виготовлення формованих виробів, зокрема брикетів, із дрібно-середньозернистих сумішей з використанням органічних зв'язуючих, за яким на першому етапі здійснюють нагрівання змішуваного матеріалу до потрібної для процесу формування температури, а на другому етапі здійснюють змішування змішуваного матеріалу зі зв'язуючим та наступні стадії процесу, який відрізняється тим, що другий етап, відокремлений від атмосфери, здійснюють при тиску, що є нижчим за тиск першого етапу і/або тиск довкілля, причому дрібно-середньозернистий змішуваний матеріал в середньому має зернистість від 0,01 до 5 мм, зокрема 1 мм. 2. Спосіб за п. 1, який відрізняється тим, що на другому етапі під час змішування температуру змішуваного матеріалу та зв'язуючого підтримують на постійному рівні. 3. Спосіб за п. 1 або 2, який відрізняється тим, що зв'язуюче або принаймні один компонент зв'язуючого перед змішуванням нагрівають, зокрема до температури, яка перевищує точку розм'якшення зв'язуючого або компонента зв'язуючого. 4. Спосіб за п. 3, який відрізняється тим, що зв'язуюче або принаймні один компонент зв'язуючого є термопластичними. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на етапі обробки, який є 2 (19) 1 3 96027 4 кількості змішуваного матеріалу та від механічних властивостей формованих виробів. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після змішування нагрітого змішуваного матеріалу зі зв'язуючим здійснюють обробку розминанням, при необхідності з додаванням гострої пари. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що суміш нагрітого змішуваного матеріалу зі зв'язуючим формують у пресі з одержанням формованих виробів, зокрема брикетів. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що пару, яка виникає при змішуванні і/або розминанні, і/або пресуванні, відводять і спалюють у пальнику, при необхідності з додаванням горючого газу, при температурі понад 600 °С, зокрема понад 850 °С. 17. Спосіб за п. 16, який відрізняється тим, що пару на шляху до пальника піддають проміжному накопиченню і/або наступному сухому вилученню пилу. 18. Спосіб за п. 16 або 17, який відрізняється тим, що пару на шляху до пальника пропускають крізь фільтр із насипних матеріалів. 19. Спосіб за п. 18, який відрізняється тим, що як фільтруюче середовище застосовують нижчу фракцію змішуваного матеріалу і/або активне вугілля, і/або петрококс, і/або коксові висівки. 20. Спосіб за будь-яким з пп. 16-19, який відрізняється тим, що тепло, вивільнене при згорянні на першому етапі, подають на непряме і/або пряме нагрівання. 21. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що уламки, утворені під час процесу формування виробів, додають до суміші нагрітого змішуваного матеріалу зі зв'язуючим. 22. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що дрібно-середньозернистий змішуваний матеріал принаймні частково містить речовини або суміші речовин, які, наприклад, є побічними продуктами при виробництві чавуну чи сталі або застосовуються при цьому, зокрема вугілля, активне вугілля, коксові висівки, петрококс, присадки, шлам, пил, фільтраційні коржі або фуміганти з вмістом вуглецю. 23. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що органічне зв'язуюче принаймні частково містить кам'яновугільну смолу і/або кам'яновугільний пек. 24. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що зв'язуюче як таке або в поєднанні з добавками отверджують на другому етапі чи на додатковій стадії обробки, що є наступною за другим етапом, за допомогою нагрівання і у разі потреби потім подають на охолодження. Винахід стосується способу виготовлення формованих виробів, зокрема брикетів, із тонкосередньозернистих сумішей з використанням органічних зв'язуючих. Тоді як під час виготовлення чавуну в доменних печах з коксом застосовують штучно виготовлений грудковий вуглецевий носій в якості енергоносія, відновлювач та опорний каркас стаціонарного шару, в плавильновідновлювальному процесі за методом COREX®/FINEX® для цієї функції застосовують грудкове вугілля. Зазвичай у стандартному вугіллі присутня певна частка занадто тонкої зернистості, щоб відповідати зокрема функції опорного каркасу у верхній частині стаціонарного шару, крізь яку проходить газ, та в нижній частині стаціонарного шару, крізь яку проходять рідкий чавун та рідкий шлак. Тому таку нижчу фракцію відокремлюють шляхом відсіювання використаного в плавильновідновлювальному процесі грудкового вугілля, причому відсіювання може відбуватися перед сушінням вугілля і/або після нього. Висушена нижча фракція вугілля може бути перетворена, наприклад шляхом брикетування, в великогрудкову форму, і таким чином підготовлена до використання в плавильно-відновлювальному процесі подібно до грудкового вугілля. Для отримання придатної для брикетування зернистості може бути потрібно перед здійсненням власне брикетування пропускати просіяну нижчу фракцію або призначене для брикетування вугілля крізь дробарку. Брикети, що виходять із брикетуючого пресу, зазвичай потребують, в залежності від різновиду застосованого зв'язуючого, наступної обробки у формі охолодження або нагрівання або певного витримування з метою посилення міцності. Після цього вони готові до транспортування та бункерування і можуть бути застосовані в плавильно-відновлювальному процесі згідно з описаним способом. Традиційний порядок дій при брикетуванні кам'яного вугілля за допомогою органічних зв'язуючих, напр. кам'яновугільного пеку (або нафтобітумів), полягає головним чином в тому, що вугілля готують з огляду зернистості та вологи, потім відбувається підмішування зв'язуючого при одночасному застосуванні гострої пари з метою встановлення необхідної температури змішування. Суміш розминають при введенні гострої пари, приблизно при температурі близько 90-100 °C. Суміш підлягає видаленню випаровувань з метою зменшення вологи, причому пара та гази відводяться. На наступному етапі відбувається виготовлення брикетів. Недолік полягає перш за все в тому, що при видаленні випаровувань разом з парою видаляються органічні шкідливі речовини, і це явище відоме під назвою ефекту деароматизації. У випадку використання кам'яновугільного пеку як зв'язуючого органічні шкідливі речовини містять сполуки, які відносяться до канцерогенів. Внаслідок їх потенційної шкідливості для обслуговуючого персоналу застосування кам'яновугільного пеку як зв'язуючого в Європі є дуже обмеженим або навіть забороненим (напр. згідно зі стандартом TRGS 551 в Німеччині). Тому при брикетуванні кам'яного вугілля 5 (брикетів для опалення будинків) кам'яновугільний пек замінюють нафтовими бітумами або мелясою. На відміну від використання для опалення будинків вугільні брикети для застосування в плавильно-відновлювальних процесах мусять мати, поряд з механічними, також достатні металургійні властивості, такі як стійкість проти теплового удару, термомеханічна стійкість та низька реактивна здатність відносно СО2. Однак брикети, що як зв'язуюче мають мелясу і є відомими із рівня техніки (напр. згідно з WO02/50219, WO/020555 і WO 2005/071119), внаслідок високого вмісту лугу традиційних сортів і в цьому випадку необхідного при брикетуванні додавання вапна мають граничну нестабільність відносно гарячого газу СО2. Тому застосування більшої частки таких брикетів в плавильновідновлювальному процесі має бути компенсоване за допомогою відповідно високої частки грудкового вугілля з добрими металургійними властивостями і/або доменного коксу. Хоча брикети, що як зв'язуюче мають нафтові бітуми, відповідають зазвичай металургійним вимогам плавильно-відновлювального процесу, вони по своїй реактивності займають середню позицію між брикетами з мелясою та брикетами з кам'яновугільним пеком. Внаслідок високих цін на нафту цей варіант способу на даний момент не є привабливим. В країнах з високим виробництвом коксового вугілля, де кам'яновугільний пек має відносно сприятливу ціну, а нафта та меляса є імпортованими товарами, особливо економічно вигідним є використання кам'яновугільного пеку як зв'язуючого. При цьому слід брати до уваги, що брикети, зв'язані кам'яновугільним пеком, мають потенціал виключати необхідність додавання до робочої коксової суміші відносно дорогих компонентів, таких як доменний кокс і/або грудкове напівкоксове вугілля чи навіть коксове вугілля. З іншого боку, останнім часом у промислово розвинених країнах Азії виникає зростання екологічної та безпекової свідомості при адаптації до європейського стандарту. І в таких країнах дозвіл на роботу брикетуючої установки з кам'яновугільним пеком у якості зв'язуючого допускається лише тоді, коли виходу органічних шкідливих речовин гарантовано будуть поставлені перешкоди. Перешкоджання емісіям органічних шкідливих речовин означає, що установка мусить мати герметизовану відносно довкілля конструкцію. Всередині установки має існувати знижений відносно довкілля тиск. Газові об'єми, які відводяться з метою підтримання зниженого тиску, мають проходити вологе або сухе видалення пилу, а позбавлені пилу гази шляхом термічної нейтралізації мусять бути звільнені від органічних решток. У випадку вологого видалення пилу відпрацьована вода має підлягати відповідній обробці. Фільтраційні осади після очищення відпрацьованої води мають бути ліквідовані технічно правильним чином. Однак за допомогою традиційних способів це не можна реалізувати економічно вигідно, оскільки в цьому випадку виникали б значні кількості забруднених 96027 6 конденсатів або відпрацьованої води із установок для вологого видалення пилу. Тому задача даного винаходу полягає в створенні способу виготовлення формованих виробів, який виключав би загрозу впливу органічних речовин і одночасно допускав би велику кількість зв'язуючих. Задачу вирішено згідно з відрізняльною частиною пункту 1 формули винаходу. Завдяки роз'єднанню етапу нагрівання змішуваного грудкового матеріалу та наступного змішування зі зв'язуючим можна уникнути дегазації, а відтак і забруднення випарів органічними, шкідливими для здоров'я речовинами, внаслідок чого непотрібними стають високозатратні дегазуючі заходи. Для того, щоб реалізувати відповідний до нинішніх екологічних стандартів спосіб виготовлення формованих виробів, напр. брикетів, зокрема з використанням органічних зв'язуючих засобів, треба перш за все уникати обтяжених органічними шкідливими речовинами викидів водяної пари або забрудненої відпрацьованої води, що виникає при її конденсації. Цього досягають шляхом розділення способу на два відокремлені один від одного робочі етапи. На першому етапі змішуваний матеріал нагрівають без додавання зв'язуючого, в результаті чого пара та конденсати при можливому викиді у довкілля є позбавленими будь-якого забруднення органічними шкідливими речовинами, що походять із зв'язуючого. Відповідно до спеціальної форми виконання способу згідно з винаходом температура змішуваного матеріалу та зв'язуючого на другому етапі під час змішування утримується на постійному рівні. Завдяки попередньому нагріванню потрібно компенсувати лише незначні температурні втрати. Перший варіант способу згідно з винаходом передбачає, що зв'язуюче або принаймні один компонент зв'язуючого перед змішуванням нагрівають, зокрема до температури, яка перевищує точку розм'якшення зв'язуючого або компонента зв'язуючого. Це гарантує гомогенне змішування робочого матеріалу зі зв'язуючим. Нагрівання змішуваного матеріалу на першому етапі здійснюють при температурі 60-140 °C, зокрема 80-100 °C. Таким чином можна узгодити температуру з вимогами процесу формування. Інший варіант способу згідно з винаходом передбачає, що зв'язуюче або принаймні один компонент зв'язуючого є термопластичними. Термопластичні властивості забезпечують термічне розм'якшення зв'язуючого. Таким чином стає можливим більш просте змішування. Один з можливих варіантів способу передбачає, що на етапі обробки, який є наступним за другим етапом, формовані вироби охолоджують до температури нижче точки розм'якшення зв'язуючого, зокрема нижче 60 °C, яка б дозволяла транспортування та зберігання формованих виробів. Внаслідок обмеженої механічної міцності при високих температурах таке охолодження має сенс, аби звести до мінімуму частку пошкоджених формованих виробів, завантажених в бункер. 7 Згідно з особливим варіантом запропонованого способу нагрівання здійснюється на першому етапі шляхом непрямого обігрівання за допомогою рідкого або газоподібного теплоносія, зокрема пари, технологічного газу або димового газу. Виникає та перевага, що змішуваний матеріал, який підлягає нагріванню, не входить в контакт з теплоносієм, а для нагрівання може бути використане латентне тепло без проникнення конденсату в змішуваний матеріал, а це дає змогу регулювати бажаний вміст вологи. При цьому енергообмін здійснюється за принципом теплообмінника. За альтернативним варіантом способу згідно з винаходом нагрівання здійснюється на першому етапі шляхом прямого обігрівання за допомогою гарячого газу, зокрема димового газу або суміші димового газу з повітрям, причому гарячий газ проходить крізь змішуваний матеріал, зокрема за принципом протитечії. Пряме обігрівання гарячим газом за умови використання гарячих димових газів, присутніх в металургійному виробництві, дозволяє застосовувати наявний енергоносій і таким чином скорочує енерговитрати. Один з доцільних варіантів способу згідно з винаходом передбачає, що нагрівання здійснюється на першому етапі принаймні двома стадіями. Завдяки розділенню на кілька стадій ще краще відводяться волога та пара. Інший доцільний варіант способу згідно з винаходом передбачає, що на першій і/або другій стадії для нагрівання змішуваного матеріалу додають гарячу пару. Це дозволяє встановлювати потрібну температуру навіть вище точки кипіння води на наступних ступенях процесу. Ще один доцільний варіант способу згідно з винаходом передбачає, що нагрітий змішуваний матеріал перед його наступною обробкою підлягає проміжному накопиченню на першому і/або другому етапі з метою бездоганного відокремлення від подальших стадій процесу. Таким чином етапи можуть функціонувати простіше, і навіть у тому випадку, коли на одному із обох етапів виникають перешкоди, робота продовжується на іншому етапі. В одному із доцільних варіантів способу згідно з винаходом газоподібні речовини та пара, наявні на першому етапі після нагрівання змішуваного матеріалу, видаляються і осідають у конденсаторі. Завдяки цьому заходу можна надійно обробляти і забруднений змішуваний матеріал, уникаючи шкідливих викидів. Видалені газоподібні речовини або водень не мають органічних забруднень. Доцільним чином видалені газоподібні речовини та пару, перш ніж вони потраплять у довкілля, піддають вологому видаленню пилу, щоб виключити шкідливі викиди. Оскільки ці речовини та пара, наприклад такі, як відведена водяна пара або застосована для нагрівання змішуваного матеріалу суміш димового газу та повітря не мають органічних забруднень, їх можна обробляти простим чином і запобігати викидам пилу. Згідно з винаходом другий етап протікає під тиском, що є нижчим за тиск першого етапу і/або тиск довкілля. Щоб запобігти поширенню органічного забруднення на перший етап або на довкілля, 96027 8 його утримують під тиском дещо зниженим порівняно з першою секцією та довкіллям. Один з варіантів способу згідно з винаходом передбачає дозування нагрітого змішуваного матеріалу та зв'язуючого (зв'язуючих) у змішувачі, причому додавання зв'язуючого відбувається залежно від зернистості, кількості змішуваного матеріалу та від механічних властивостей формованих виробів. Механічні властивості характеризуються міцністю на стискання та міцністю на розбивання. Під міцністю на розбивання слід розуміти отриману в результаті стандартизованого досліду властивість, яка визначає здатність до розбивання дослідного матеріалу при вільному падінні. Шляхом підбору кількості зв'язуючого можна цілеспрямовано регулювати пластичність та міцність формованих виробів. При потребі можливим є проміжне накопичення нагрітого змішаного матеріалу перед додаванням зв'язуючого. Згідно з винаходом після змішування нагрітого змішуваного матеріалу зі зв'язуючим здійснюють обробку розминанням, принагідно з додаванням гострої пари. В результаті обробки формуванням виникає гомогенна та щільна суміш, яка дозволяє здійснювати подальшу безперешкодну обробку суміші. При потребі можна додавати гостру пару задля врегулювання вологості. Замість гострої пари можна також застосовувати насичену пару. В іншому варіанті способу згідно з винаходом суміш із нагрітого змішуваного матеріалу та зв'язуючого формують пресом, отримуючи формовані вироби, зокрема брикети. При цьому надання форми можна обирати в залежності від потреб подальшого застосування формованих виробів, причому вимоги визначаються, наприклад, металургійним процесом, в якому формовані вироби застосовуються. Один з варіантів способу згідно з винаходом передбачає, що пари, які виникають при змішуванні і/або при розминанні і/або при пресуванні, відводяться і спалюються в пальнику, принагідно з додаванням горючого газу, при температурі понад 600 °C, зокрема понад 850 °C. Спалювання приводить до перетворення пари в нешкідливі відпрацьовані гази, які можуть бути виведені в довкілля. Згідно з винаходом пара на її шляху до пальника підлягає проміжному нагріванню і/або наступному сухому видаленню пилу. Завдяки цим заходам можна уникнути конденсатів в трубах, що виключає ушкодження внаслідок корозії. Видалення пилу має результатом чистий, позбавлений пилу відпрацьований газ та бездоганне спалювання. Нагрівання може бути непрямим або прямим, причому можна ефективно застосовувати енергію димового газу і процесу доспалювання. Далі винахід передбачає, що пару на своєму шляху до пальника пропускають крізь фільтр із насипних матеріалів. Такі фільтри дозволяють здійснювати економічно вигідне очищення пари. Фільтри із насипних матеріалів можуть принагідно бути відсутніми, якщо проміжне нагрівання, сухе видалення пилу та доспалювання відбуваються поблизу формувальної установки. Це створює ту перевагу, що між формувальною установкою та доспалюванням не виникає відкладень. 9 Згідно з винаходом як фільтруюче середовище застосовують нижчу фракцію змішуваного матеріалу і/або активне вугілля і/або петрококс і/або коксові висівки. Завдяки цьому утворюються дуже економічно вигідні фільтруючі середовища, які нескладним чином можуть підлягати подальшій обробці при металургійному процесі. Особливо вигідна форма виконання способу згідно з винаходом передбачає, що звільнене при згорянні тепло першого етапу використовують для непрямого і/або прямого нагрівання. При непрямому нагріванні змішуваний матеріал, який належить підігріти, нагрівається непрямим чином через контактні поверхні, які в свою чергу нагріваються горючим газом, завдяки чому здійснюється принцип теплообмінника. Непряме нагрівання відбувається перш за все на першому ступені нагрівання. При прямому нагріванні гарячий горючий газ контактує безпосередньо зі змішуваним матеріалом, що підлягає нагріванню. Це може бути застосованим на обох стадіях нагрівання. Шляхом використання тепла можна забезпечити особливо ефективне виконання способу. Винахід передбачає, що уламки, які утворюються в процесі виготовлення формованих виробів, додаються до суміші змішуваного матеріалу та зв'язуючого. Таким чином уламки знову економічно вигідно повертаються в процес формування, внаслідок чого втрати є малими. Згідно з одним із варіантів винаходу тонкосередньозернистий змішуваний матеріал принаймні частково складається із речовин або сумішей, які, наприклад, є побічними продуктами при виробництві чавуну чи сталі або застосовуються при цьому, зокрема вугілля, активне вугілля, коксові висівки, пертококс, присадки, шлам, пил, фільтраційні коржі або фуміганти з вмістом вуглецю. Такі матеріали утворюються у великих кількостях, причому вони є цінними речовинами, які можна повертати до металургійних процесів. Це сприяє скороченню відходів та зменшенню витрат. За одним із можливих варіантів способу згідно з винаходом змішуваний матеріал з тонкою та середньою зернистістю має в середньому розмір зерна 0,01-5 мм, зокрема 1 мм. Такий діапазон зернистості проявив себе найбільш здатним до формування. Згідно з особливо доцільним варіантом запропонованого у винаході способу органічне зв'язуюче принаймні частково складається із кам'яновугільної смоли або кам'яновугільного пеку. Застосування цих зв'язуючих є дуже вигідним економічно, робота з ними за способом згідно з винаходом не створює загрози ні для довкілля, ні для персоналу. Згідно з одним із особливих варіантів запропонованого у винаході способу зв'язуюче як таке або в поєднанні з добавками твердіє на другому етапі чи на додатковій стадії обробки, що є наступною за другим етапом, за допомогою нагрівання і принагідно потім підлягає охолодженню. Це особливе зв'язуюче твердіє внаслідок термічної обробки або нагрівання, так що навіть у випадку повторного нагрівання не виникає розм'якшення. 96027 10 Формовані вироби, виготовлені за способом згідно з пунктами 1-26, містять добавки для підвищення міцності, завдяки чому формовані вироби при нагріванні і/або після нього в наступному процесі перетворюються в напівкокс, отримуючи високу механічну стійкість і/або високу стійкість проти корозії внаслідок впливу гарячих газів зі вмістом СО2. Така висока стійкість проти механічних навантажень і навіть проти корозії внаслідок впливу гарячих газів зі вмістом СО2 створює велику перевагу при застосуванні формованих виробів в металургійних процесах. Як домішки можуть бути застосовані, наприклад, коксівне вугілля або петрококс. Більш детально винахід пояснюється з використанням кращих прикладів виконання та наступних фігур, і це є лише прикладом і не має обмежуючої дії. Фіг. 1 - спосіб згідно з рівнем техніки; Фіг. 2 - спосіб згідно з винаходом. Згідно з фіг. 1 вугілля (С) із бункера 1 змішується у змішувачі 2 зі зв'язуючим (BR) та нагрівається за допомогою пари (ST), яка для цього надходить у змішувач 2. У наступному пластикаторі 3 матеріал перемішується дуже ретельно, а пара (D), яка виникає при цьому, відсмоктується із змішувача 4. Потім масу пресують в установці для брикетування, і отримують брикети (ВК). Уламки (крихти), що виникають при цьому, транспортерами 6 повертаються назад. Згідно з фіг. 2 на першому етапі А гранульований змішуваний матеріал, напр. вугілля, при потребі підготовлений у дробарці, завантажують в бункер 1 і вже перед додаванням органічного зв'язуючого нагрівають двома стадіями в змішувачах 2 та 3, які мають підігрів, до температури, необхідної для процесу перемішування. Ефективність способу можна підвищити за рахунок того, що гранульований змішуваний матеріал, який зарані вже є підігрітим, напр. за допомогою попередньо проведеного висушування вугілля, завантажують в бункер 1. На першому етапі (2) вугілля нагрівають непрямим чином за допомогою пари і/або прямим чином за допомогою димового газу чи суміші димового газу з повітрям в змішувачі 2, який має підігрів, причому переважно застосовують принцип протитечії. На другому етапі в змішувачі 3, який має підігрів, можна здійснювати обробку гранульованого змішуваного матеріалу перегрітою парою, доки це потрібно для встановлення температури і/або вологи, необхідних для наступних стадій процесу. Надмірні випари (пара) відводяться на виході із змішувача 3, який має підігрів, та на виході із додаткового шнека 4 для видалення випарів, і в конденсаторі 5 вони осідають. Позбавлений шкідливих органічних речовин конденсат може - після попереднього вилучення суспендованих часточок вугілля - додаватися принагідно до циркуляції технічної води. Нагрітий грудковий змішуваний матеріал визначається також як такий, що відповідає стандарту, отже, у випадку вугілля - як стандартне вугілля, і підлягає проміжному накопиченню в бункері 6. 11 Другий етап В зображений трьома паралельними лініями. Від першого етапу він відділений шлюзовим затвором барабанного типу 7 та бункером 8 для проміжного накопичення. Конструкція дозволяє встановлювати на другому етапі бажаний знижений тиск порівняно з першим етапом і з довкіллям. На виході із бункера 8 стандартизований гранульований змішуваний матеріал за допомогою стрічкових вагових дозаторів 9 розділяється на окремі лінії. На окремих лініях спочатку відбувається додавання зв'язуючого в змішувач 10. При наступній обробці в пластикаторі 11 подають стільки прямої пари, краще насиченої, скільки потрібно для забезпечення бажаного зволоження поверхні змішуваного матеріалу. Від видалення випарів перед власне формуванням, зокрема брикетуванням, відмовляються. Шнек 12 на виході із пластикатора 11 транспортує тільки готову робочу суміш до преса 13, де здійснюється формування виробів. На виході з преса 13 формовані вироби за допомогою стрічкового сита 14 відділяються від уламків, що виникають в процесі формування. Уламки, що інакше іменуються крихтами, за допомогою транспортера 15 з високим кутом підйому повертаються в змішувач 10. У одній з доцільних форм виконання способу формовані вироби, виготовлені таким чином та способом, надходять на охолодження, що відповідає рівню техніки, щоб забезпечити твердіння формованих виробів. Охолодження може відбуватися у формі природної, вільної конвекції у відкритій атмосфері або за допомогою спеціального пристрою за участі потоку повітря і/або води, причому холодоагентом служать повітря як таке або повітря в поєднанні зі зволоженням формованих виробів водою та виникаючим при цьому випаром і/або сама вода. Для забезпечення напору в контур вбудовано завантажувальний бункер 16 зі шлюзовим затвором барабанного типу 17. Необхідний для вирівнювання виробничих коливань перепуск преса на пристрій для відведення уламків (стрічка для крихти) не зображений на фіг. 2 з огляду заощадження місця. Такий перепуск може також бути устаткований шлюзовим затвором барабанного типу, щоб запобігати проскокам потоку і таким чином забезпечувати створення зниженого тиску в системі. Відкачування з метою підтримання зниженого тиску на другому етапі здійснюють краще за все на вході матеріалу в прес 13, де здійснюється фор 96027 12 мування виробів. Альтернативно можна передбачати інші відкачування на входах в змішувач 10 та пластикатор 11. Відведена суміш пари з повітрям, яке підсмоктується крізь нещільності, згоряє в пальнику 18 разом з горючим газом при температурі вище 800 °C. За цих умов органічні речовини повністю перетворюються в нешкідливі сполуки, які разом з димовим газом вилітають в довкілля через комин. Для захисту труб, крізь які проходить забруднена суміш пари з повітрям, яке підсмоктується крізь нещільності, здійснюють проміжне нагрівання 19, після чого встановлюють пиловий фільтр 20. Осаджений пил повертають назад в процес формування. Додатково як перший етап очищення може бути передбачений фільтр із насипних матеріалів 21. Як фільтруюче середовище тут особливо придатною є дрібнозерниста нижня фракція брикетованого вугілля, активне вугілля або коксові висівки. Потім фільтруюче середовище з вмістом органічних компонентів при відповідній конструкції фільтра може альтернативно проходити крізь змішувач, пластикатор, на завантаження преса або непрямим чином по стрічці для крихти надходити на формування, завдяки чому відпадає окреме видалення відходів. Для запобігання появі конденсату у всмоктувальних трубопроводах до кожної лінії брикетування можна замість фільтру із насипних матеріалів приєднати також систему, що складається із фільтру насипних матеріалів, проміжного нагрівання та сухого видалення пилу. Особливо доцільний варіант виконання способу полягає в тому, щоб використовувати тепло, що виникає в пальнику, безпосередньо, напр. шляхом пропускання гарячого димового газу або суміші димового газу з повітрям через зернистий змішуваний матеріал у другому змішувачі 3 або непрямим чином через теплообмінник у першому змішувачі 2 з нагріванням. За винятком майже необтяжливих конденсатів та шламів, що виникають на першому етапі, та також необтяжливого димового газу, запропонований спосіб згідно з прикладом виконання не створює побічних продуктів. Сполучення вакуумної системи другого етапу з довкіллям знаходяться поза межами будівлі, де здійснюється спосіб. Повернення уламків (крихти) відбувається у герметичному режимі, і персонал, задіяний на цій ділянці, жодним чином не контактує з випарами, які виділяються брикетами, що виходять із пресу, а також крихтами. 13 96027 14 15 Комп’ютерна верстка Г. Паяльніков 96027 Підписне 16 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing formed articles

Автори англійськоюFingerhut, Wilhelm, Heckmann, Hado, Kepplinger, Leopold, Werner, Wieder Kurt, Wurm Johann

Назва патенту російськоюСпособ изготовления формованных изделий

Автори російськоюФингерхут Вильхельм, Хеккманн Хадо, Кепплингер Леопольд Вернер, Ведер Курт, Вурм Йоханн

МПК / Мітки

МПК: C10L 5/08, C10L 5/22, C10L 5/04, C10L 5/14

Мітки: спосіб, виготовлення, виробів, формованих

Код посилання

<a href="https://ua.patents.su/8-96027-sposib-vigotovlennya-formovanikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення формованих виробів</a>

Попередній патент: Револьверний прес для формування цегли

Наступний патент: Спосіб смугового обробітку ґрунту при вирощуванні сільськогосподарських культур

Випадковий патент: Спосіб відроблення крутопадаючих пластів