Спосіб виплавки сталі у конвертері

Номер патенту: 96235

Опубліковано: 26.01.2015

Автори: Бродський Олександр Сергійович, ХЕЙСОН ОЛЕГ ЮРІЙОВИЧ, ПОПОВЧЕНКО СЕРГІЙ ЕВГЕНІЙОВИЧ, ЛЯЩЕНКО ВІТАЛІЙ ФЕДОРОВИЧ

Формула / Реферат

Спосіб виплавки сталі в конвертері, який включає завантаження металевого брухту, заливку чавуну, продувку металу киснем, присадку вапна і введення 10-80 % шлакоутворюючого матеріалу, що містить окисли кальцію, магнію, заліза в завалку до початку подачі кисню, арешту кількості до 8 -ї хвилини від початку продувки, який відрізняється тим, що вапно присаджують в завалку на лом до введення шлакоутворюючого матеріалу в кількості до 50 %, а решту його кількості розосереджують під час продувки, починаючи з 3-ї хвилини введення шлакоутворюючого матеріалу додатково вводять доломіт полімінеральний, який містить пов'язаний вуглець у кількості до 30 %, окисли кремнію, марганцю і алюмінію сумарно в кількості до 25 %, окисли кальцію, магнію, заліза сумарно в кількості до 45 %), причому в процес присаджують вапно і вводять шлакоутворюючий матеріал сумарно до 75 кг/т сталі, з них шлакоутворюючого матеріалу до 25 кг/т сталі.

Текст

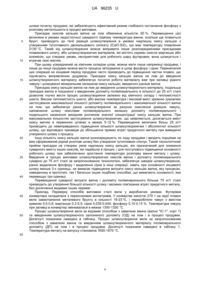

Реферат: Спосіб виплавки сталі в конвертері включає завантаження металевого брухту, заливку чавуну, продувку металу киснем, присадку вапна і введення 10-80 % шлакоутворюючого матеріалу, що містить окисли кальцію, магнію, заліза в завалку до початку подачі кисню, арешту кількості до 8 -ї хвилини від початку продувки, причому вапно присаджують в завалку на лом до введення шлакоутворюючого матеріалу в кількості до 50 %, а решту його кількості розосереджують під час продувки, починаючи з 3-ї хвилини введення шлакоутворюючого матеріалу додатково вводять доломіт полімінеральний, який містить пов'язаний вуглець у кількості до 30 %, окисли кремнію, марганцю і алюмінію сумарно в кількості до 25 %, окисли кальцію, магнію, заліза сумарно в кількості до 45 %), причому в процес присаджують вапно і вводять шлакоутворюючий матеріал сумарно до 75 кг/т сталі, з них шлакоутворюючого матеріалу до 25 кг/т сталі. UA 96235 U (12) UA 96235 U UA 96235 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі чорної металургії, зокрема до конвертерного виробництва сталі в основних конвертерах з присадкою шлакоутворюючих у кусковому вигляді. Відомий спосіб виробництва сталі в конвертері, що включає завантаження шихтових матеріалів і продувания киснем, присадку шлакоутворюючих на металевий лом перед заливкою чавуну [а.с. № 353965, С21С 5/28, 1972]. Досягнення прискореного утворення шлаку прийомом раннього завантаження вапна, як основного відомого шлакоутворюючого, явно має недолік, оскільки вапно це мономатеріал з вмістом не менше 90 % окису кальцію, що має температуру плавлення 2300 °C, а шлак це система окислів кальцію, кремнію, магнію, марганцю, алюмінію і заліза, яка насичується в свою чергу оксидами фосфору і сірки, яка повинна працювати в інтервалі температур процесу виплавки 1560-1630 °C. Тому, повна перед заливкою чавуну 100 % присадка на лом вапна, як шлакоутворюючого матеріалу, з середньою питомою витратою 65-75 кг/т придатного металу (або 6-8 % від маси плавки), який відповідає відомим процесам з верхньою продувкою киснем, не може забезпечити режим нагріву матеріалів плавки до температури, при якій починає розвиватися процес швидкого хімічного шлакування такого значного об'єму окису кальцію. Формування за хімічним складом та утворення однорідного рідкого шлаку відбувається дуже повільно, так як і підйом температури плавки відбувається поступово до 1560 °C. Цей початковий період продувки при відсутності рідкорухливого шлаку супроводжується великими втратами придатного металу з виносами. Втрати заліза з чадом залишаються також значними. Такий небажаний хід продувки фіксується візуально практично завжди протягом 70 % тривалості всієї операції продувки до моменту утворення увареного рідкорухливого, насиченого оксидами заліза, робочого шлаку під кінець операції і при розігріві плавки до температури, що перевищує 1600 °C. Велика незбалансована кількість окису кальцію, присадженої з вапном, призводить до інтенсивної ерозії окису магнію з магнезіальній футерівки конвертера з утворенням сполук типу MgO·СаО·SiO2. Окис кремнію, що утворюється від окислення кремнію чавуну, з температурою плавлення 1680 °C зв'язується надлишком окису кальцію з утворенням тугоплавкого двокальцієвого силікату 2СаО·SіO2, що мас температуру плавлення 2130 °C. Це і є перешкода для швидкого наведення шлаку. При такому шляху шлакоутворення футерівка має максимальну швидкість зносу, шлакоутворення шлаку, у вареного до рідкорухливого однорідного стану, затягується в часі, помітного видалення фосфору при такій технології не фіксується. Слід також звернути увагу на те, що в такому процесі плавки з шихтовими матеріалами вводяться окремо окисли кремнію, магнію, кальцію, марганцю, алюмінію, заліза. Процес при цьому ведуть з окисленням заліза для шлакування і переведення в рідкий стан всіх раніше введених оксидів і складних з'єднань, які утворюються. Під процесом шлакування розуміється шлях створення складних легкоплавких з'єднань і утворення з них увареного розплаву, що має візуальну рідкорухливість і відповідно фосфоропоглинальну здатність. А в цьому випадку уварити шлак виходить тільки лише наприкінці операції продувки, причому окисел магнію надходить, в основному виключно з магнезіальних вогнетривів футерівки. Істотними недоліками відомого способу також є відсутність опису фізико-хімічних властивостей шлакоутворюючих, виключаючи вапно, як найвідоміший основний шлакоутворюючий матеріал, і відсутність опису технології їх завантаження і вводу в процес виплавки. Основними тугоплавкими окислом, крім окису кальцію вапна є окисли магнезіального вапна або доломіту, що мають температуру плавлення більш ніж 2300 °C. Всі окисли треба шлакувати в з'єднання до рідкорухливого стану при температурі як мінімум 1600 °C, і цей процес повинен тривати протягом мінімально можливого часу. Наприклад, завантаження палом доломіту або інших відомих магнезіальних матеріалів як шлакоутворюючих виключається з причини їх високої температури плавлення, яка дорівнюється 2800 °C, у всіх відомих способах, а не тільки аналога. З практики відомо, що найбільш близьким способом, до того, що заявляється, є спосіб виплавки сталі в конвертері з кількісним поділом у часі присадками шлакоутворюючих в процесі виплавки стали, і з поділом або суміщенням шлакоутворюючих, що мають різні фізико-хімічні властивості. Цей спосіб, включає завантаження металевого брухту, заливку чавуну, продувку металу киснем, присадку вапна і багатокомпонентного шлакоутворюючого матеріалу, що містить окисли кальцію, магнію, заліза, який вводять в кількості 5-40 кг/т причому 10-80 % вводять в завалку до початку подачі кисню, а решта 20-90 % вводять до 8-ї хвилини тривалості продувки металу [Патент № 2164952 RU, МПК С21С5/28, 2001]. Цим способом, як і багатьма іншими, переслідується мета раннього шлакоутворення. Ця мета більш досяжна у відомому способі, який перевершує технічний рівень, закладений в аналогу. Незважаючи на кількісний поділ завантажень кожного з двох шлакоутворюючих в часі, а саме 90-93 % окису кальцію в складі вапна і 91-95 % сумарно окислів кальцію, магнію, заліза, 1 UA 96235 U 5 10 15 20 25 30 35 40 45 50 55 60 пов'язаних спільно в хімічні сполуки у складі другого шлакоутворюючого матеріалу, технологія такого завантаження шлакоутворюючих наведених хімічних складів, все одно погребує доопрацювання з наступних причин. Насамперед, це пов'язано з тим, що відома технологія зумовлює застосування шлакоутворюючих з високим рівнем технологічної основності. Робоча основність шлаку в процесі виплавки стали, як правило, доводиться до кінцевих 3,0-3,5 одиниць. Вапно має максимально можливу основність, яка визначається відношенням концентрацій СаО/SiО 2, яка дорівнює не менше як 50 одиниць, а трикомпонентний шлакоутворюючий матеріал має технологічну основність, яка визначається як (СаО+MgO+FeO)/Fе2O3, в межах 5-16 одиниць. Таким чином, при застосуванні зазначених шлакоутворюючих сумісно в кількості 50 % основність суміші після введення в конвертер до хімічного розчинення складе мінімум 50+5/2=22,5 одиниці. Тому зниження основності (СаО+MgO+МnО)/(SiO 2+Fe2O3+Аl2О3+Р2О5) до робочого кінцевого рівня у 3,0-3,5 одиниці, відбувається досить повільно і досягається, як показує практика, тільки в кінцевий період плавки при підвищенні ступені шлакування заліза у вже сформований шлак окислами, введеними раніше в процес. Зниження основності завжди знижує температуру плавлення кінцевого шлаку, причому цей процес має різну швидкість. Повільне зниження основності до робочих 3-х одиниць - це повільне наростання рідкорухливих властивостей шлаку, це відсутність умов для видалення фосфору. Варто відзначити і гальмуючу шлакоутворення розкислюючу дію кремнію і вуглецю по відношенню до окислів заліза, яка вилучає їх з процесу шлакування, якщо такі окисли були введені раніше для розрідження утворюючого в даний момент шлаку. З цієї причини шлакоутворюючі з високим вмістом оксидів заліза в кількості 5-15 % на початку продувки з хімічної точки зору малоефективні, а з точки зору забезпеченості процесу теплом реакція відновлення заліза протилежна, вона ендотермічна. Цей ефект знижує швидкість нагріву ванни і відповідно процес формування однорідного шлаку, особливо при максимальних витратах матеріалу. У разі ж, коли знижено вміст кремнію в переробному рідкому чавуні кінцевий рівень основності шлаку може перевищувати значення 3,0-3,5 одиниці, що призводить до недоліків властивим аналогу, а саме повільної появи робочого шлаку необхідної рідкорухливості. З цієї точки зору високо основний склад шлакоутворюючого матеріалу з трьох вибраних компонентів не є оптимальним ні за хімічним складом, ні за тепловим ефектом. Також в описі не приведений технологічний режим введення основного оксиду кальцію, що міститься в вапні в кількості не менше 90 %, відносно режиму введення високоосновного шлакоутворюючого матеріалу, що складається з трьох окислів кальцію, магнію і заліза. Крім цього високі температури плавлення і шлакування кристалів окису кальцію (90-93 %) з вапна і трьох окислів (сумарно 91-95 %) з шлакоутворюючого матеріалу, з оксидами кремнію і марганцю, які надходять з рідкого чавуну, при введенні шлакоутворюючого великими об'ємом, потребують великих одноразових витрат тепла, що призводить до тимчасового гальмування процесу поступового підвищення температури плавки та уповільненим досягнення шлаком необхідної рідкорухливості. При цьому можливі викиди шлаку і металу. Саме протягом періоду такого режиму шлакування окислів, які надходять, і протягом цього часу усереднення шлакоутворюючих за хімічним складом в шлаку, як раз інтенсивно і протікає ерозія магнезіальних вогнетривів з наступним додатковим насиченням робочих шлаків окислом магнію. Все це супроводжується втратою заліза з чадом. Як правило, при введенні відомого магнезіального шлакоутворюючого в процес виплавки кінцеві шлаки містять сумарну кількість окису магнію в кількостях, що перевищує сумарну кількість окису магнію, введеного с відомим шлакоутворюючим у процес виплавки. Це і є знос вогнетривкої футерівки. Зниження стійкості футерівки конвертера і збільшення витрат часу на гарячі ремонти це втрата обсягу виробництва рідкої сталі, неузгодженість циклу виплавки сталі і розливання її машинами безперервного лиття заготовок в сукупності є значимим недоліком відомого способу. Недостатня швидкість шлакування введених компонентів шлакоутворюючих призводить до того, що хід процесу плавки супроводжується постійним виносам бризок металу, які фіксуються візуально по ходу 2/3 тривалості часу продувки. А це, в свою чергу, є причина втрат придатного металу або ще один значний недолік відомого способу. Тимчасове гальмування процесу підвищення температури плавки та уповільнення самого процесу уварення шлаку та досягнення рідкорухливого стану в сумі і призводять до обмеження умов видалення фосфору, що надходить у процес з шихтовими матеріалами. При цьому ефективне видалення фосфору в шлак не досягається, а видалення сірки переноситься на кінець операції, коли кінцевий шлак вже сформовано і усереднено в обсязі за хімічним складом, коли він вже має високу рідкорухливість, що є результатом загального підвищення температури процесу в цілому, зниження змісту вуглецю в металі і наростання кількості надходження оксидів заліза у вже наявний шлак. Такий спосіб видалення фосфору і сірки і в такий час продувки вимагає 2 UA 96235 U 5 10 15 20 25 30 35 40 45 50 55 60 формування шлаку з кінцевою основністю, яка завжди перевищує три одиниці, а часто досягає і 4-х одиниць, та передуву металу до змісту вуглецю менше 0,04 %. Іншими словами, малоефективне видалення фосфору на початку операції призводить до необхідності підвищення кількості введення шлакоутворюючих, які містять окис кальцію, до кінця продувки. Як правило, це високі технологічні показники питомої витрати вапна і відповідне значна кількість шлаку на виході з процесу виплавки. Збільшення абсолютної кількості кінцевого шлаку це збільшення супутніх втрат металу, а це ще один значимий недолік відомого способу. Крім цього операція додувки плавки на видалення фосфору більш тривала за часом, ніж операції додувок на підвищення температури металу або зниження вмісту сірки в металі, а кожна додувка вимагає додаткової витрати вапна. Все це впливає не в кращу сторону на узгоджену роботу конвертерів і машин безперервного лиття заготовок. Неприпустима ймовірна така неузгодженість це зайвий запуск машини і відповідно додаткові витрати. В основу корисної моделі поставлено задачу удосконалення способу виплавки сталі в конвертері шляхом кількісного поділу у часі присадок шлакоутворюючих в процесі виплавки при суміщенні шлакоутворюючих та полімінерального доломіту, які мають різні фізико-хімічні властивості, що дозволяє досягти зниження потреби участі у формуванні робочого шлаку окислів футеровки, знизити втрати металу з чадом і виносом, знизити витрати вапна і гарантовано створювати умови для раннього видалення фосфору. Зазначений технічний ефект досягається тим, що в способі виплавки сталі в конвертері, який включає завантаження металевого брухту, заливку чавуну, продувку металу киснем, присадку вапна і введення 10-80 % шлакоутворюючого матеріалу, що містить окисли кальцію, магнію, заліза, в завалку до початку подачі кисню, а решта. кількості до 8-ї хвилини від початку продувки, згідно з корисною моделлю, вапно присаджують в завалку на лом до введення шлакоутворюючого матеріалу в кількості до 50 %, а решту його кількості розосереджують під час продувки, починаючи з 3-ї хвилини введення шлакоутворюючого матеріалу додатково вводять доломіт полімінеральний, який містить пов'язаний вуглець у кількості до 30 %, окисли кремнію, марганцю і алюмінію сумарно в кількості до 25 %, окисли кальцію, магнію, заліза сумарно в кількості до 45 %, причому в процес присаджують вапно і вводять шлакоутворюючий матеріал сумарно до 75 кг/т сталі, з них шлакоутворюючого матеріалу до 25 кг/т сталі. Окисел, що не бере участь у формуванні кінцевого шлаку, міститься в доломіті полімінеральному в кількості до 30 %. Це пов'язаний вуглець і він є необхідною добавкою, яка забезпечує швидкісне розтріскування кусків матеріалу і диспергування їх до порошкоподібного стану вже при температурі заливки чавуну. Перевищення цієї межі небажано з точки зору послаблення явища термомеханічного розтріскування кусків матеріалу, їх подальшого диспергування і термохімічного розчинення окислів мінерального залишку в окислених продуктах домішок чавуну. Підвищення вмісту зв'язаного вуглецю більш як 30 % збільшує термомеханічну міцність і температуру термохімічного розчинення матеріалу до значень доломіту, вапняку або доломітизованого вапняку, які є вже технологічними властивостями прототипу, які вимагають поліпшення. Введення з самого початку операції в процес окислів кальцію, магнію, заліза і додатково окислів кремнію, марганцю, алюмінію, сумарно в кількості не менше 70 %, пов'язаних в складні з'єднання у складі доломіту полімінерального, куски якого після термомеханічного розтріскування та диспергування і виділення зв'язаного вуглецю, утворюють у кількості 70 % полімінеральний залишок з'єднань окислів, які мають низькі температури плавлення в межах 1460-1540 °C. Число компонентів в доломіті полімінеральному обмежується числом окислів, що формують сталеплавильні шлаки та широко відомі з практики сталеваріння. Межа сумарного вмісту окислів у кількості 70 % лімітована оптимальним вмістом зв'язаного вуглецю в кількості до 30 %, встановленого експериментальним шляхом. Цим і забезпечується ефективна участь з'єднань полімінерального залишку з іншими окислами, які надходять, особливо з окисом кальцію вапна з одного боку і окислу кремнію від окислення кремнію чавуну з іншої сторони без утворення тугоплавкого двокальцієвого силікату 2СаО·SiO 2, що має температуру плавлення 2130 °C. Часу усереднення та уварення полімінеральному залишку полімінерального доломіту практично не потрібно, а окисел магнію, що міститься в цьому залишку, блокує процес ерозії вогнетривкої футерівки. Розплав полімінерального залишку легко шлакує концентрований об'єм окисла кальцію вапна. Застосування доломіту полімінерального забезпечує одночасне введення в процес виплавки всіх окислів, що беруть участь у формуванні кінцевого шлаку, на первинному етапі формування шлаку, з мінімізацією вилучення окису магнію з вогнетривкої футерівки в шлак, що утворюється на початку періоду продувки. Таке сумарне введення окислів, пов'язаних в складні потрійні легкоплавкі, в порівнянні з оксидом кальцію вапна, з'єднання, дозволяє мати рідкорухливі усереднені за хімічним складом 3 UA 96235 U 5 10 15 20 25 30 35 40 45 50 шлаки початку продувки, які забезпечують ефективний режим глибокого поглинання фосфору з розплаву металошихти в процесі виплавки. Присадка окислів кальцію вапна на лом обмежена кількістю 50 %. Перевищення цієї величини в умовах недостатньої швидкості підйому температури ванни, оскільки ще плавиться брухт, призводить до течії реакцій шлакоутворення в умовах надлишку окису кальцію з утворенням тугоплавкого двокальцієвого силікату 2СаО·SіO2, що має температуру плавлення 2130 °C. Такий хід шлакоутворення можна виправити лише розосередженими присадками плавикового шпату, або шлакоутворюючих матеріалів, які містять окремо окисли марганцю або алюмінію, що створює умови, несприятливі для робочого шару футеровки, вона шлакується і втрачає окис магнію. При цьому усереднений за хімічним складом шлак, можна мати лише наприкінці продувки, і лише до кінця продувки можна вести процеси зв'язування в шлак фосфору і сірки. Перенесення цих операцій на кінцевий період продувки часто призводить до підвищення частки плавок, що підлягають виправленню додувкою. Присадка окису кальцію вапна на лом до введення шлакоутворюючого матеріалу забезпечує початок роботи матеріалу вже при заливці рідкого чавуну і шлакуванні мінеральним залишком окису кальцію, введеного раніше вапна. Присадка окису кальцію вапна на лом до введення шлакоутворюючого матеріалу, подальша присадка вапна в поєднанні з введенням доломіту полімінерального в кількості до 25 кг/т сталі дозволяє гнучко вести процес шлакоутворення залежно від хімічного складу і тепломісткості шихти. Висока тепломісткість шихти, або висока температура і високий вміст кремнію зумовлює застосування максимальної кількості доломіту полімінерального і максимальної кількості вапна на лом, що забезпечує раннє шлакоутворення за рахунок окислення домішок чавуну, наповнення шлаку окислами полімінерального залишку доломіту полімінерального і подальшого засвоєння вихідним розчином значної концентрації окису кальцію вапна. При максимальних кількостях застосування шлакоутворюючих, що заявляються, досягається вміст окису магнію в первинних шлаках в межах 5-12 %. Перевищення величини більш 25 кг/т призводить до невиправданого підвищення кількості шлакоутворюючих і абсолютної кількості шлаку, що відповідно призведе до збільшення прямих втрат придатного металу при виведенні утвореного шлаку з процесу. Іншу кількість окису кальцію вапна розосереджують по ходу продувки і вводять порціями на вже сформований рідкий розплав шлаку без утворення тугоплавких сполук. Такий технологічний прийом присадки не створює умов надлишку окису кальцію, він призначений для зниження сумарного вмісту інших окислів, які надійшли в процес, і для поступового підвищення основності робочого шлаку при забезпеченні зростання температури розплаву ванни металу і шлаку. Введення в процес виплавки шлакоутворюючих окислів вапна і доломіту полімінерального сумарно до 75 кг/т сталі за запропонованою технологією, забезпечує швидке шлакоутворення, раннє видалення фосфору і видалення сірки в кінці операції, навіть при основності кінцевого шлаку менше 3-х одиниць, не вимагає підвищення витрати окису кальцію вапна, яку процесах, наведеному в прототипі, так і багатьох інших подібних способах, що вимагають основності, яка перевищує три одиниці. Перевищення сумарної витрати вапна і доломіту полімінерального більше 75 кг/т сталі призводить до утворення більшої кількості шлаку і великих пов'язаних втрат придатного металу, без досягнення видимих інших переваг. Приклад. Перевірку способів виплавки сталі вели у виробничих умовах. Футерівка конвертера складалася з переклазових вогнетривів. У конвертер ємністю 270 т на серії плавок вели завантаження металевого брухту в кількості 18-23 %, і переробляли чавун з вмістом кремнію 0,5-0,8; марганцю 0,3-0,5; сірки 0,035-0,044; фосфору 0,10-0,15 %. Температура чавуну при заливці в конвертер змінювалася в межах 1300-1330 °C. Процес шлакоутворення вели за відомим способом з завалкою ванна (вапно "ІС-1", сорт 1) та введенням шлакоутворюючого залізненого доломіту (ОД) на лом і в процесі продувки. Досягнуті показники наведені в таблиці. Процес шлакоутворення вели за запропонованим способом з завалкою ванна та введенням шлакоутворюючого матеріалу полімінерального доломіту (ДП) на лом і в процесі продувки. Досягнуті показники наведені в таблиці 1. Температура металу на випуску становила 1650-1670 °C. 55 4 UA 96235 U Таблиця 1 технологія серія прототип 1 2 5 запропонована 6 Ввод (ШЛО) шлакоутворюючого, кг/т (т) (ОД) 5 40 0 (ДП) 0 0 12 У т.ч. на лом 2,5 (0,68) 20 (5,4) 6 (1,62) У т.ч. на продувку 2,5 (0,68) 20 (5,4) 6 (1,62) Присадка вапна, кг/т (т) 60 (16,2) 58 (15,7) 58 (15,7) У т.ч. налом 30 29 22 У т.ч. на продувку 30 29 36 Всього на плавку ІС+ШЛО, 65 98 70 кг/т витрата чуг/на, т 215 214 215 витрата лома, т 54 55 53 Siчугуна (0,7 %), т 1,51 1,50 0,8 Mnчугуна (0,4 %,), т 0.86 0,85 0,44 Pчугуна (0,120 %), т 0,258 0,11 0,12 Sчугуна (0,044 %), т 0,095 0,042 0,038 Формування шлаку, згідно з розрахунком SiO2 чугуна, (т) (3,22) (3,21) (3,7) SiO2 лом, (т) (1,56) (1,59) (1,57) SiO2 изв 2,0, % (т) 2 (0,32) 2 (0,31) 2 (0,28) SiO2 ШЛО, % (т) 0 0 18 (0,6) МnОчугуна, (т) (1,1) (1,1) (1,1) МnОлома, (т) (0,3) (0,3) (0,3) СаОизв, % (т) 93 (15,1) 93 (14,7) 93 (14,6) СаОшло, % (т) 60 (0,81) 45 (4,86) 25 (0,8) MgOшло. % (т) 26 (0,35) 35 (3,8) 18 (0,6) Кількість окислів в шлаку, т 22,8 29,9 23,55 основність 3,2 3,8 2,5 Кількість шлаку з 27,8 34,51 30,25 урахуванням FeO+Fe2O3, т Абсолютна кількість 29,23 35,41 31,75 шлаку, т Фактичний хімічний аналіз кінцевих шлаків SiO2, % (т) 16 (5,1) 14 (5,1) 17 (6,15) СаО, % (т) 51 (15,9) 53 (19,6) 43 (15,4) MgО, % (т) 4,8 (1,4) 12,3 (4,3) 5,7 (1,7) МnО 5 (1,4) 4,1 (1,4) 4,6 (1,4) Аl2О3 1,2 (0,33) 1,2 (0,41) 1,3 (0,4) FeO, % (т) 17 (3,87) 13 (3,9) 19 (4,5) Fe2O3, % (т) 5,0 (1,14) 2,4 (0,7) 9,4 (2,2) 0 25 20 (5,4) 5 (1,35) 50 (13,5) 25 25 О 26 16 (4,32) 10 (2,7) 50 (13,5) 25 25 75 76 215 53 0,5 0,4 0,10 0,041 215 54 0,6 0,44 0,10 0,039 (2,3) (1,59) 2 (0,27) 18 (1,2) (1,1) (0,3) 93 (12,6) 25 (1,7) 18 (1,2) 22,26 2,7 (2,8) (1,56) 2 (0,27) 18 (1,2) (1,1) (0,3) 93 (12,6) 25 (1,7) 18 (1,2) 22,73 2,5 28,77 28,23 29,55 29,13 18 (5,36) 49 (14,3) 5,5 (1,58) 4,9 (1,4) 1,3 (0,4) 16 (4,09) 4 (1,02) 17 (5,83) 49 (14,3) 6 (1,7) 5 (1,4) 1,3 (0,4) 18 (4,1) 6 (1,4) втрати MgOфyтеровки, (т) 1,4-0,35=1,1 4,3-3,8=0,5 (1,7-0,6=1,1) Вміст в металі Р, % Ступінь дефосфорації, % Вихід придатного металу, % 5 7 0,018 85 0,018 85 0,014 88 1,581,2=0,38 0,011 89 89 88 91 91 1,7-1,2=0,5 0,013 87 89 Проведені промислові випробування технологій підтвердили те, що підвищений вміст окису магнію в матеріалі приводить до мінімізації ерозії вогнетривкої магнезіальній футеровки при вибраних витратах матеріалу. Однак підвищений вміст окису магнію і такий хімічний трикомпонентний склад матеріалу не дозволяє ефективно вести шлакоформування, мати 5 UA 96235 U 5 рідкорухливі шлаки, створювати умови для дефосфорації. Все це призвело до втрат придатного металу з виносами (серія 1 і 2) і з механічними втратами металу у вигляді корольків кінцевих шлаків. Застосування полімінерального доломіту дозволило мати всі позитивні вади раннього шлакоформування і утримання шлаку в рідко рухливому однорідному стані при продувці. Це виразилося в збільшенні показників ступеня дефосфорації з 85 до 89 %, в підвищенні виходу придатного металу на 3 %, в зниженні ерозії магнезіальній футерівки з 0,5 до 0,38 т за плавку і виведенні з процесу шлакоутворення частини вапна. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 Спосіб виплавки сталі в конвертері, який включає завантаження металевого брухту, заливку чавуну, продувку металу киснем, присадку вапна і введення 10-80 % шлакоутворюючого матеріалу, що містить окисли кальцію, магнію, заліза в завалку до початку подачі кисню, арешту кількості до 8 -ї хвилини від початку продувки, який відрізняється тим, що вапно присаджують в завалку на лом до введення шлакоутворюючого матеріалу в кількості до 50 %, а решту його кількості розосереджують під час продувки, починаючи з 3-ї хвилини введення шлакоутворюючого матеріалу додатково вводять доломіт полімінеральний, який містить пов'язаний вуглець у кількості до 30 %, окисли кремнію, марганцю і алюмінію сумарно в кількості до 25 %, окисли кальцію, магнію, заліза сумарно в кількості до 45 %), причому в процес присаджують вапно і вводять шлакоутворюючий матеріал сумарно до 75 кг/т сталі, з них шлакоутворюючого матеріалу до 25 кг/т сталі. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 5/28

Мітки: конвертері, спосіб, виплавки, сталі

Код посилання

<a href="https://ua.patents.su/8-96235-sposib-viplavki-stali-u-konverteri.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки сталі у конвертері</a>

Попередній патент: Спосіб одержання препарату на основі гелю бентоніту “смектовіт форте”

Наступний патент: Спосіб виплавки сталі

Випадковий патент: Спосіб лікування еруптивного гінгівіту у дітей