Лінія для комплексної переробки шлакового розплаву

Номер патенту: 98321

Опубліковано: 10.05.2012

Автори: Богдан Володимир Миколайович, Крівченко Юрій Сергійович, Степанов Максим Федотович, Шишняк Юрій Трохимович, Малик Олександр Олексійович

Формула / Реферат

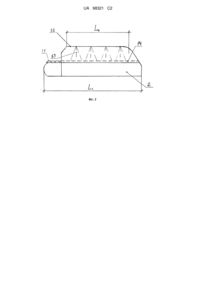

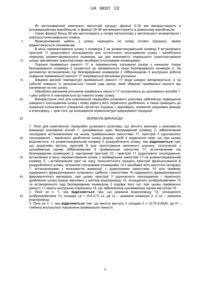

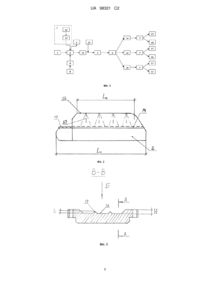

1. Лінія для комплексної переробки шлакового розплаву, що містить виконані з можливістю взаємодії розливний жолоб 1, щонайменше один безперервний конвеєр 2, забезпечений послідовно встановленими на ньому приймальними ємностями 17, пристрій 3 одночасного охолодження і термічного дроблення шлаку водою, засіб 4 видалення газів, що при цьому виділяються, та розвантажувальний конвеєр 5 роздробленого шлаку, яка відрізняється тим, що додатково містить пристрій 8 для приготування вапняного розчину, сполучений з щонайменше одним оббризкувачем 9 приймальних ємностей 17, встановленим під безперервним конвеєром 2, вантажний пристрій 10 і пристрій 11 додаткового охолодження, встановлені в місці перевантаження шлаку з приймальних ємностей 17 на розвантажувальний конвеєр 5, і встановлений далі по ходу технологічного процесу пристрій фракціонування 6 роздробленого шлаку, зв'язаний стрічковими конвеєрами 14 з засобами його магнітної сепарації 7, встановленими з можливістю взаємодії з додатковими ємностями 15 для прийому одержаного фракціонованого шлакового щебеню і ємностями 16 одержаного фракціонованого феромагнітного матеріалу, при цьому пристрій 3 одночасного охолодження і термічного дроблення шлаку водою виконано у вигляді водопроводу 12, оснащеного розбризкувачами 13 та встановленого над безперервним конвеєром 2 вздовж його осі, при цьому приймальні ємності 17 мають внутрішню порожнину 18, що забезпечена щонайменше одним виступом 19.

2. Лінія за п. 1, яка відрізняється тим, що довжина водопроводу 12, оснащеного розбризкувачами 13, складає Lв = (0,6-0,7) Lк, де Lк – довжина конвеєра 2, а Lв – довжина водопроводу.

3. Лінія за п. 1, яка відрізняється тим, що висота виступу h складає h = (0,75-0,85)Н, де Н – глибина внутрішньої порожнини приймальної ємності.

Текст

Реферат: Винахід належить до галузі металургії. Лінія для комплексної переробки шлакового розплаву містить розливний жолоб 1, щонайменше один безперервний конвеєр 2, приймальні ємності 17, пристрій 3 одночасного охолодження і термічного дроблення шлаку водою, засіб 4 видалення газів, розвантажувальний конвеєр 5 роздробленого шлаку, пристрій 8 для приготування вапняного розчину, щонайменше один оббризкувач 9 приймальних ємностей 17, вантажний пристрій 10, пристрій 11 додаткового охолодження, пристрій фракціонування 6 роздробленого шлаку, зв'язаний стрічковими конвеєрами 14 з засобами його магнітної сепарації 7, ємності 15 для прийому одержаного фракціонованого шлакового щебеню і ємності 16 одержаного фракціонованого феромагнітного матеріалу, при цьому пристрій 3 одночасного охолодження і термічного дроблення шлаку водою виконано у вигляді водопроводу 12, оснащеного розбризкувачами 13 та встановленого над безперервним конвеєром 2 вздовж його осі, а приймальні ємності 17 мають внутрішню порожнину 18, що забезпечена щонайменше одним виступом 19. Винахід забезпечує підвищення швидкості охолодження шлаку і появу ефекту його термічного дроблення, а також приводить до зниження інтенсивності утворення сірчистих з'єднань. UA 98321 C2 (12) UA 98321 C2 UA 98321 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії, а саме пристроїв переробки розплавлених металургійних шлаків для отримання фракціонованого шлакового щебеню. Відомий пристрій для отримання кускового фракціонованого матеріалу з розплавів, що містить робочий жолоб у вигляді колеса коробчастого перетину, що обертається на ведучих роликах, з поперечними перегородками, частково заповненого металевими кулями, заливальний жолоб, вузол охолодження і вивантаження [див. патент на винахід UA № 18321, МПК С04В 5/02 від 10.09.1990 р.]. В результаті контакту металевих куль з розплавленим шлаком відбувається інтенсивний відбір тепла від шлаку, що сприяє його швидкому застиганню. Охолодження куль здійснюється водою з охолоджуючого пристрою, а відбір тепла від робочого колеса шляхом його охолодження у ванні, заповненою водою. Недоліком аналога є низька швидкість охолодження шлаку, викликана неможливістю охолодити велику масу куль в маленькому об'ємі води у ванні, що не забезпечує достатнього їх охолодження. Недостатньо охолоджені кулі менше відбирають тепла у розплавленого шлаку. Його інтенсивне охолодження і дроблення утруднено. Недоліком аналога є також неможливість видобування феромагнітного матеріалу з шлаку і повернення його в металургійне виробництво. Крім того, контакт між надзвичайно гарячими кулями і водою приводить до інтенсивного паро-, газоутворення, при якому оператори і устаткування наражаються на небезпеку. Відома установка для обробки розплавленого шлаку, злитого з доменної печі в теплоізоляційну піч, а звідти - у виливниці, встановлені на стрічковому конвеєрі для їх транспортування, прийнята як прототип, [див. Японія, заявка № 53-8560, публікація 1978 г., 29. Ill № 2-214, заявлене 24.У11.74 г. № 49-85485. Винаходи держав світу, 1978 г., вип. 63 № 10, 160, Москва, ЦНІЇПІ]. Шлак у виливниці заливають по зливному жолобу, а потім виливниці подають до іншого транспортуючого конвеєра, змонтованого у кінця конвеєра зі встановленими на ньому виливницями (далі - приймальні ємності). В цьому ж місці знаходиться ванна з водою для охолодження розплавленого шлаку, який скидається в неї, а після охолодження видаляється з неї. Ознаками найближчого аналогу, співпадаючими з суттєвими ознаками винаходу, що заявляється, є: виконані з можливістю взаємодії розливний жолоб, щонайменше один безперервний конвеєр, забезпечений послідовно встановленими на ньому приймальними ємностями, пристрій одночасного охолодження і термічного дроблення шлаку водою, засіб видалення газів, що при цьому виділяються, та розвантажувальний конвеєр роздробленого шлаку. Недоліком найближчого аналогу є невисока швидкість охолодження шлаку на початковому етапі його обробки, оскільки відсутній засіб охолодження приймальної ємності і шлаку, що знаходиться в ній, а недостатньо охолоджені приймальні ємності менше відбирають тепла у розплавленого шлаку, тому суттєвий процес охолодження і дроблення шлаку починається тільки у ванні з водою. При цьому витягнутий з ванни з водою шлак вимагає додаткової обробки, а саме: сушіння для виключення його змерзання в зимову пору року. Крім того, контакт між надзвичайно гарячим шлаком і водою приводить до інтенсивного паро-, газоутворення, у тому числі і виділення SО2, при яких оператори і устаткування наражаються на небезпеку. До недоліків найближчого аналогу слід віднести також неможливість видобування феромагнітного матеріалу з шлаку і повернення його в металургійне виробництво, та, крім того, низьку надійність і працездатність пристрою, викликану необхідністю охолодити велику масу рідкого шлаку в маленькому об'ємі води у ванні, що не забезпечує достатнього його охолодження і ступеня дроблення, а також налипання шлаку на приймальні ємності, що з часом виводить їх з ладу. В основу винаходу поставлена задача удосконалити лінію для комплексної переробки шлакового розплаву шляхом розширення її функціональних можливостей за рахунок введення нових ланок, а саме: пристрою одночасного охолодження і термічного дроблення шлаку спеціальної конструкції, пристрою приготування вапняного розчину, що сполучається з оббризкувачем приймальної ємності вапняним розчином і пристрою фракціонування і засобів магнітної сепарації роздробленого шлаку, а також за рахунок забезпечення приймальної ємності виступами, розташованими в її порожнині. Це забезпечує підвищення швидкості охолодження шлаку і появу ефекту його термічного дроблення, а також приводить до зниження інтенсивності утворення 1 UA 98321 C2 5 10 15 20 25 30 35 40 45 50 55 60 сірчистих з'єднань і, відповідно, зниження шкідливих викидів в атмосферу, і, крім того, до розширення номенклатури одержуваної продукції. Поставлена задача вирішується тим, що лінія для комплексної переробки шлакового розплаву, що містить виконані з можливістю взаємодії розливний жолоб 1, щонайменше один безперервний конвеєр 2, забезпечений послідовно встановленими на ньому приймальними ємностям 17, пристрій одночасного охолодження і термічного дроблення шлаку водою 3, засіб 4 видалення газів, що при цьому виділяються, та розвантажувальний конвеєр 5 роздробленого шлаку, згідно винаходу, додатково містить пристрій 8 для приготування вапняного розчину, що сполучається з щонайменше одним встановленим під безперервним конвеєром 2 оббризкувачем 9 приймальних ємностей 17, вантажний пристрій 10 і пристрій 11 додаткового охолодження, встановлені в місці перевантаження шлаку з приймальних ємностей 17 на розвантажувальний конвеєр 5, і встановлений далі по ходу технологічного процесу пристрій фракціонування 6 роздробленого шлаку, зв'язаний стрічковими конвеєрами 14 з засобами його магнітної сепарації 7, встановленими з можливістю взаємодії з ємностями 15 для прийому фракціонованого шлакового щебеню і ємностями 16 фракціонованого феромагнітного матеріалу, при цьому пристрій З одночасного охолодження і термічного дроблення шлаку водою виконано у вигляді встановленого над безперервним конвеєром 2 уздовж його осі водопроводу 12, оснащеного розбризкувачами 13, причому внутрішня порожнина 18 приймальних ємностей 17 забезпечена щонайменше одним виступом 19. Крім того, довжина водопроводу 12, оснащеного розбризкувачами 13, складає Lв = (0,6-0,7) Lк, де Lк - довжина конвеєра 2, a Lв - довжина водопроводу 12, а висота виступу 19 h складає h = (0,75-0,85)Н, де H - глибина внутрішньої порожнини 18 приймальної ємності 17. Причинно-наслідковий зв'язок між суттєвими ознаками технічного рішення, що заявляється, і технічним результатом, що досягається, полягає в наступному. Обладнання лінії пристроєм для приготування вапняного розчину, що сполучається з оббризкувачем приймальних ємностей, встановленим під нижньою гілкою безперервного конвеєра, забезпечує нанесення на приймальні ємності вапняного розчину, що запобігає налипанню шлаку до поверхні приймальної ємності, а також додатково охолоджує приймальні ємності перед прийомом нової порції шлаку. Пристрій додаткового охолодження забезпечує подальше зниження температури роздробленого шлаку, ліквідацію пароутворення під розвантажувальним конвеєром і запобігання перегріву транспортного засобу, що дає можливість подальшого транспортування шлаку звичайним транспортним засобом, тобто стрічковим конвеєром. Встановлення в лінії пристрою фракціонування термічно роздробленого шлаку забезпечує його розділення на фракції і передачу отриманого фракціонованого щебеню в накопичувальні ємності і відвантаження його будівельним організаціям. Обладнання лінії засобом сухої магнітної сепарації забезпечує видобування з фракціонованого щебеню феромагнітного матеріалу і подальше його використання як добавки в лом чорних металів або в агломераційну шихту. Крім того, виконання пристрою для охолодження шлаку у вигляді змонтованого над безперервним конвеєром з приймальними ємностями водопроводу з розбризкувачами забезпечує інтенсивне охолодження водою шлаку і приймальних ємностей, що приводить до наростання напруги в шлаку і внаслідок цього утворення в ньому мікротріщин та термічного руйнування шлакового моноліту. Швидкість охолодження шлаку при термодробленні зростає в 30-50 разів, вихід дрібних фракцій збільшується в 2-3 рази порівняно з охолодженням на повітрі, а видобування металу з шлаку збільшується в 1,5 разу. Заміна ємності з водою (по найближчого аналогу), в яку скидають з приймальних ємностей розплавлений шлак, водопроводом з розбризкувачами, що охолоджують шлак і приймальні ємності, збільшує швидкість охолодження шлаку, що забезпечує його ефективне термодроблення. Крім того, виключає необхідність обезводнення і підсушування роздробленого шлаку для запобігання його змерзання у вагонах при транспортуванні, а також забруднення повітряного басейну парою або газами, у тому числі і SО2. Виконання пристрою термічного дроблення шлаку у вигляді встановленого над безперервним конвеєром з приймальними ємностями уздовж його осі водопроводу з розбризкувачами, довжина якого складає Lв = (0,6-0,7) Lк, забезпечує комбіновану схему охолодження шлаку. Первинне протягом 7-8 с охолодження рідкого шлаку відбувається за рахунок контакту з холодною приймальною ємністю, внаслідок чого на його поверхні утворюється тверда скоринка, яка запобігає інтенсивному окисленню сірки, внаслідок чого зменшується виділення SО2 в атмосферу. За цей час приймальна ємність з гарячим шлаком 2 UA 98321 C2 5 10 15 20 25 30 35 40 45 50 55 60 переміщається на 1,2-1,5 м, (протягом якого на поверхні рідкого шлаку утворюється скоринка, перешкоджаюча виділенню SО2), і тільки тоді потрапляє в зону зрошування її водою. Як показали експериментальні випробування це співвідношення являється оптимальним. Забезпечення приймальних ємностей встановленими у внутрішній порожнині виступами формує у масі (об'ємі) шлаку заглиблення, тобто створює місця майбутніх розломів шлакового моноліту під час перекидання його з приймальної ємності і вивантаження з них шлаку в жолоб вантажного пристрою. Виконання висоти виступу таким чином, що висота виступу h складає h = (0,75-0,85)Н, де Н глибина внутрішньої порожнини приймальної ємності, забезпечує шлаковому моноліту форму шоколадної плитки, чим досягається подальше його дроблення і є оптимальним. Структурна схема лінії для комплексної переробки шлакового розплаву, представлена на фіг. 1, на фіг. 2 представлена схема розміщення водопроводу з розбризкувачами відносно конвеєру з приймальними ємностями, на фіг. 3 представлена приймальна ємність (розріз В-В на фіг. 4), на фіг. 4 - приймальна ємність, вид Б, на фіг. 5 - розріз А-А на фіг. 3, на фіг. 6 приймальна ємність. Лінія для комплексної переробки шлакового розплаву містить виконаний з можливістю взаємодії розливний жолоб 1 з приймальними ємностями 17, встановленими на одному і більш безперервному конвеєрі 2, пристрій одночасного охолодження і термічного дроблення шлаку водою 3, засіб 4 видалення газів, що при цьому виділяються, і розвантажувальний конвеєр 5 роздробленого шлаку. Лінія обладнана також засобами фракціонування 6 і магнітної сепарації 7 роздробленого шлаку. Лінія додатково містить пристрій 8 для приготування вапняного розчину, що сполучається з одним і більш встановленим під нижньою гілкою безперервного конвеєра 2 оббризкувачем 9 приймальних ємностей 17, вантажний 10 і пристрій 11 додаткового охолодження, встановлені в місці перевантаження шлаку з приймальних ємностей 14 на розвантажувальний конвеєр 5. Далі по ходу технологічного процесу встановлений пристрій для фракціонування роздробленого шлаку, зв'язаний стрічковими конвеєрами 14 з засобами магнітної сепарації 7 роздробленого шлаку, встановленими з можливістю взаємодії з ємностями для прийому фракціонованого щебеня 15 із шлаку і фракціонованого феромагнітного матеріалу 16. Пристрій 3 одночасного охолодження і термічного дроблення шлаку водою виконаний у вигляді встановленого над конвеєром 2 з приймальними ємностями 17 уздовж його осі водопроводу 12 з розбризкувачами 13, причому його довжина складає Lв = (0,6-0,7) Lк, де Lк довжина конвеєра зі встановленими на ньому приймальними ємностями, а Lв - довжина водопроводу з форсунками. Приймальні ємності 17, встановлені на конвеєрі 2, мають у внутрішній порожнині 18 виступи 19. Лінія для комплексної переробки шлакового розплаву працює наступним чином. Розплавлений шлак з електропечі (або з шлаковозного ковша) зливають в розливний жолоб 1, що закінчується зливним носком, який направляє струмінь шлаку в приймальні ємності 17, що рухаються разом з безперервним конвеєром 2, утворюючі безперервну стрічку. При контакті шлаку з приймальними ємностями 17 і з навколишнім середовищем відбувається первинне охолодження шлаку з утворенням на його поверхні твердої скоринки. Наповнені шлаком приймальні ємності 17 при русі охолоджуються водою, що надходить із змонтованого над безперервним конвеєром 2 уздовж його осі водопроводу 12 з розбризкувачами 13. Інтенсивне охолодження зрошуванням водою приймальних ємностей 17 з шлаком забезпечує високу швидкість охолодження шлаку і приводить до виникнення термоударної напруги в шлаковому моноліті, виникненню в ньому мікротріщин, до появи ефекту його термічного руйнування, і шлак розтріскується. При цьому порівняно легко вивільняється метал, що знаходиться у вигляді корольків і скрапин. У верхній розвантажувальній частині безперервного конвеєра 2 відбувається перекидання приймальних ємностей 17, і затверділий шлак у вигляді пластини з заглибленнями (у вигляді шоколадної плитки) під дією сили тяжіння вивалюється з них і розтріскується по цим заглибленням, потрапляючи до вантажного пристрою 10. Останній направляє куски шлаку на розвантажувальний конвеєр 5. Розвантажувальним конвеєром 5 новоутворений продукт транспортується до пристрою фракціонування (наприклад до двоситного грохоту) 6, на якому виділяють три класи крупністю 0-20 мм, 20-80 мм і більш 80 мм, котрі стрічковими конвеєрами 14 передають до засобів магнітної сепарації 7. Продукт кожного класу піддають сепарації у засобі магнітної сепарації, (наприклад в барабанному магнітному сепараторі), з відділенням магнітних фракцій із шлакового щебеню. 3 UA 98321 C2 5 10 15 20 25 30 35 40 45 Як металовмісний компонент магнітний продукт фракції 0-20 мм використовують в агломераційному виробництві, а фракції 20-80 мм використовують в доменному виробництві. Скрап фракції більш 80 мм застосовують у складі металолому у металошихті конвертерної і електросталеплавильної плавок. Фракціонований щебінь з шлаку надходить на склад готової продукції, звідки відвантажується споживачам. В місці перевантаження шлаку з конвеєра 2 на розвантажувальний конвеєр 5 встановлено пристрій 11 додаткового охолодження для остаточного охолодження шлаку і запобігання перегріву розвантажувального конвеєра, що дає можливість подальшого транспортування шлаку звичайними транспортними засобами (стрічковими конвеєрами). Порожні приймальні ємності 17 в перекинутому положенні разом з нижньою гілкою безперервного конвеєра 2 рухаються до заливального кінця безперервного конвеєра 2. За допомогою встановлених під безперервним конвеєром 2 оббризкувачів 9 внутрішня робоча поверхня приймальної ємності 17 покривається вапняним розчином. Завдяки високій температурі приймальної ємності 17 вода швидко випаровується, а на робочій поверхні їх залишається тонкий шар вапну, який оберігає приймальні ємності від налипання на них шлаку. Оброблені вапняним розчином приймальні ємності 17 потрапляють до розливного жолоба 1, і цикл роботи їх повторюється до повного зливу шлаку. Використання лінії для комплексної переробки шлакового розплаву забезпечує підвищення швидкості охолодження шлаку і появу ефекту його термічного дроблення, а також приводить до зниження інтенсивності утворення сірчистих з'єднань і, відповідно, зниження шкідливих викидів в атмосферу, і, крім того, до розширення номенклатури одержуваної продукції. ФОРМУЛА ВИНАХОДУ 1. Лінія для комплексної переробки шлакового розплаву, що містить виконані з можливістю взаємодії розливний жолоб 1, щонайменше один безперервний конвеєр 2, забезпечений послідовно встановленими на ньому приймальними ємностями 17, пристрій 3 одночасного охолодження і термічного дроблення шлаку водою, засіб 4 видалення газів, що при цьому виділяються, та розвантажувальний конвеєр 5 роздробленого шлаку, яка відрізняється тим, що додатково містить пристрій 8 для приготування вапняного розчину, сполучений з щонайменше одним оббризкувачем 9 приймальних ємностей 17, встановленим під безперервним конвеєром 2, вантажний пристрій 10 і пристрій 11 додаткового охолодження, встановлені в місці перевантаження шлаку з приймальних ємностей 17 на розвантажувальний конвеєр 5, і встановлений далі по ходу технологічного процесу пристрій фракціонування 6 роздробленого шлаку, зв'язаний стрічковими конвеєрами 14 з засобами його магнітної сепарації 7, встановленими з можливістю взаємодії з додатковими ємностями 15 для прийому одержаного фракціонованого шлакового щебеню і ємностями 16 одержаного фракціонованого феромагнітного матеріалу, при цьому пристрій 3 одночасного охолодження і термічного дроблення шлаку водою виконано у вигляді водопроводу 12, оснащеного розбризкувачами 13 та встановленого над безперервним конвеєром 2 вздовж його осі, при цьому приймальні ємності 17 мають внутрішню порожнину 18, що забезпечена щонайменше одним виступом 19. 2. Лінія за п. 1, яка відрізняється тим, що довжина водопроводу 12, оснащеного розбризкувачами 13, складає Lв = (0,6-0,7) Lк, де Lк – довжина конвеєра 2, а Lв – довжина водопроводу. 3. Лінія за п. 1, яка відрізняється тим, що висота виступу h складає h = (0,75-0,85)Н, де Н – глибина внутрішньої порожнини приймальної ємності. 4 UA 98321 C2 5 UA 98321 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMain for complex processing slag melt

Автори англійськоюKrivchenko Yurii Serhiiovych, Bohdan Volodymyr Mykolaiovych, Malyk Oleksandr Oleksiiovych, Stepanov Maksym Fedotovych, Shyshniak Yurii Trokhymovych

Назва патенту російськоюЛиния для комплексной переработки шлакового расплава

Автори російськоюКривченко Юрий Сергеевич, Богдан Владимир Николаевич, Малик Александр Алексеевич, Степанов Максим Федотович, Шишняк Юрий Трофимович

МПК / Мітки

МПК: F27B 15/00, C21B 3/08, C22B 7/04, C22B 1/24, B01J 2/02, C04B 5/00

Мітки: шлакового, комплексної, лінія, переробки, розплаву

Код посилання

<a href="https://ua.patents.su/8-98321-liniya-dlya-kompleksno-pererobki-shlakovogo-rozplavu.html" target="_blank" rel="follow" title="База патентів України">Лінія для комплексної переробки шлакового розплаву</a>

Попередній патент: Похідна триазолу як інгібітор hsp90

Наступний патент: Антисептичний засіб на основі бензалконію хлориду