Центрова виливниця

Номер патенту: 100215

Опубліковано: 10.07.2015

Автори: Гончар Володимир Петрович, Малик Олександр Олексійович, Степаненко Олександр Миколайович, Угрюмов Юрій Дмитрович

Формула / Реферат

Центрова виливниця, що включає стовбур у вигляді металевої труби з воронкою у верхній частині стовбура, металеву основу, виконану з розширенням до низу, і розташовані в порожнині стовбура керамічні трубки, лійку і сипучий наповнювач, встановлена на піддоні разом зі зливковими виливницями, яка відрізняється тим, що всі металеві елементи центрової виливниці виконані зі сталі, основа виконана складовою з кілець, розміщених навколо стовбура, при цьому перше кільце меншого діаметра розташоване всередині другого кільця більшого діаметра, друге і третє кільця встановлені одне на одному, при цьому на їх бічних циліндричних поверхнях виконані радіусні виїмки, кількість і радіус яких відповідає кількості і радіусу встановлених на піддоні зливкових виливниць, а четверте кільце, з зовнішнім діаметром меншим або рівним мінімальному діаметру другого і третього кілець по вершині радіусних виїмок, розташоване на третьому кільці, причому кільця і стовбур з'єднані між собою.

Текст

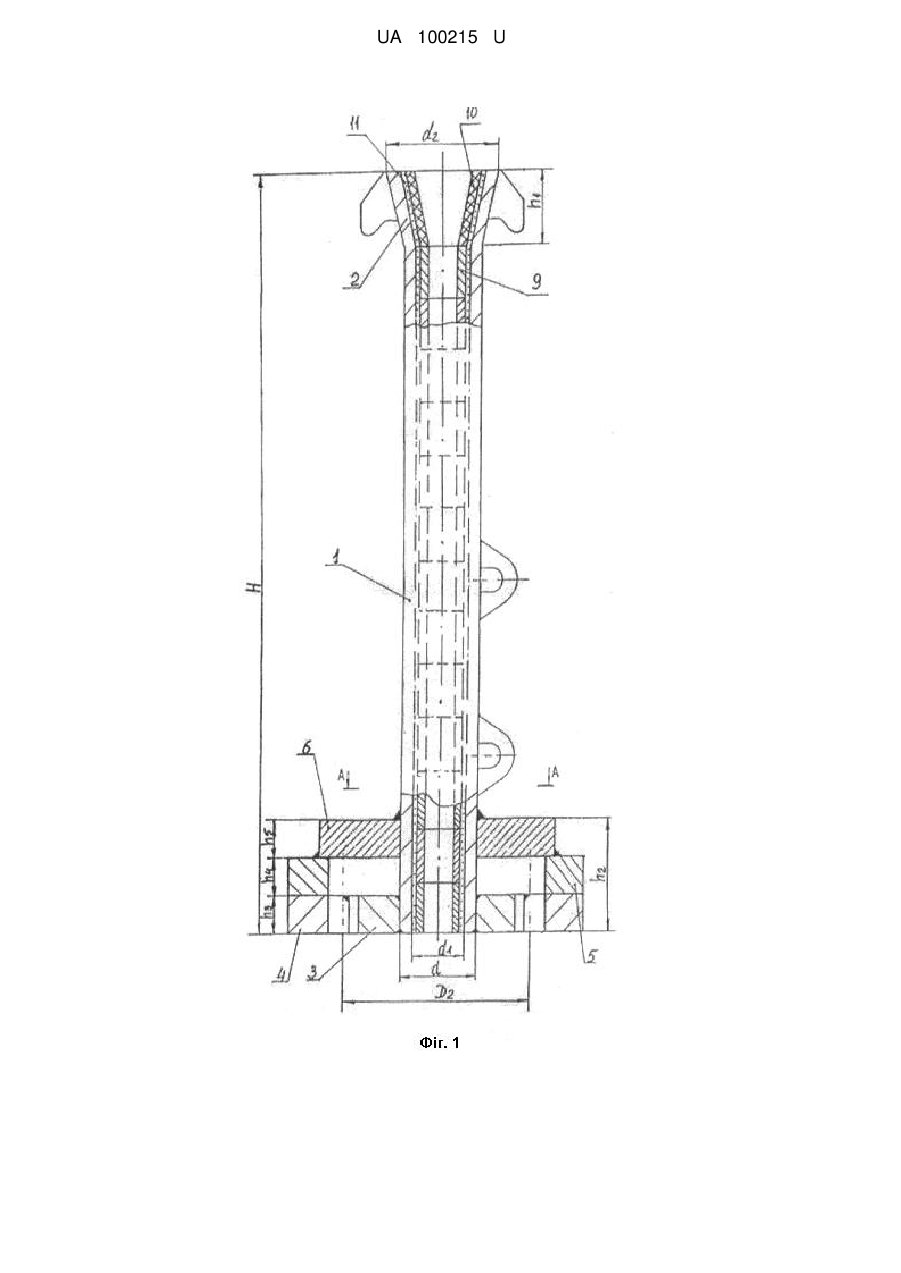

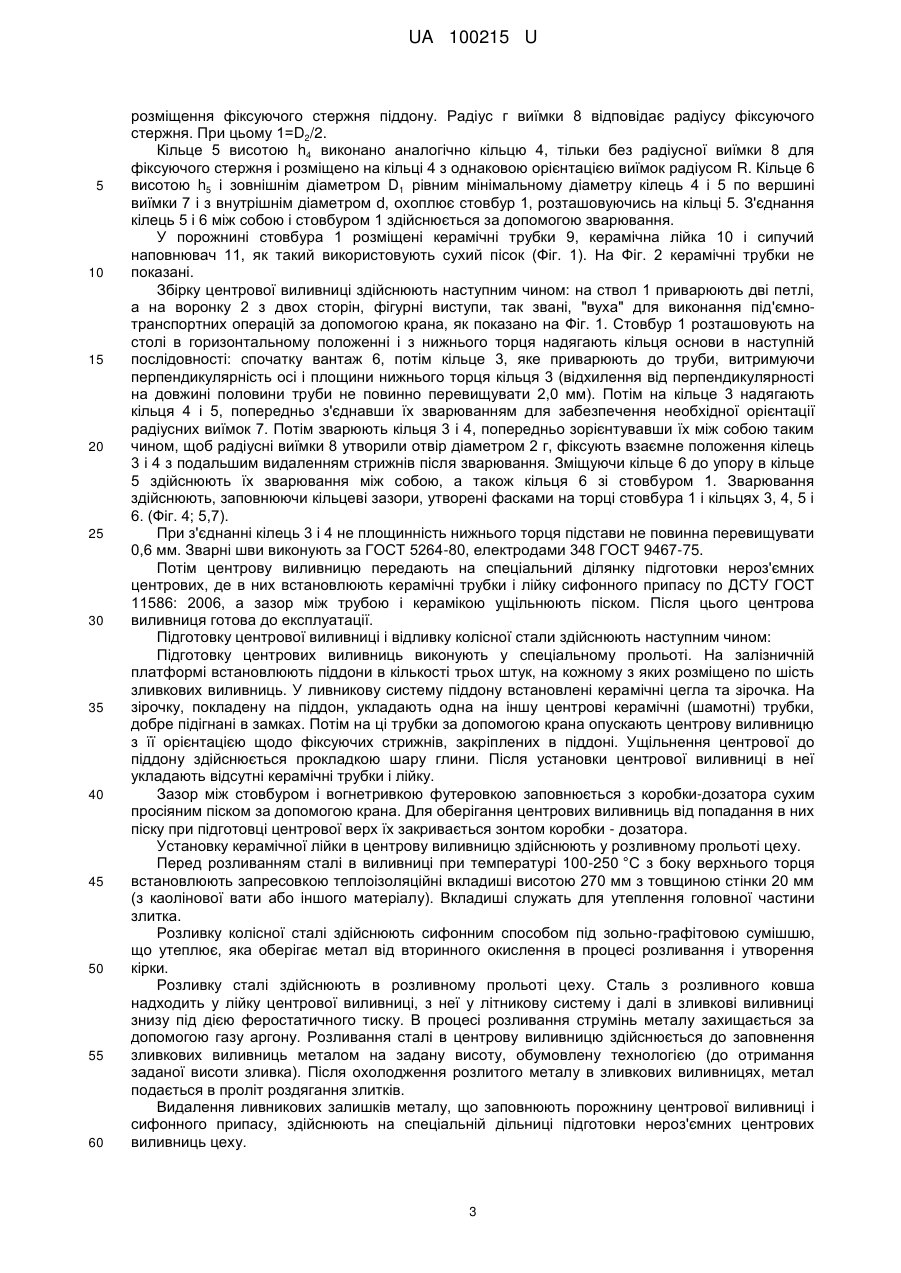

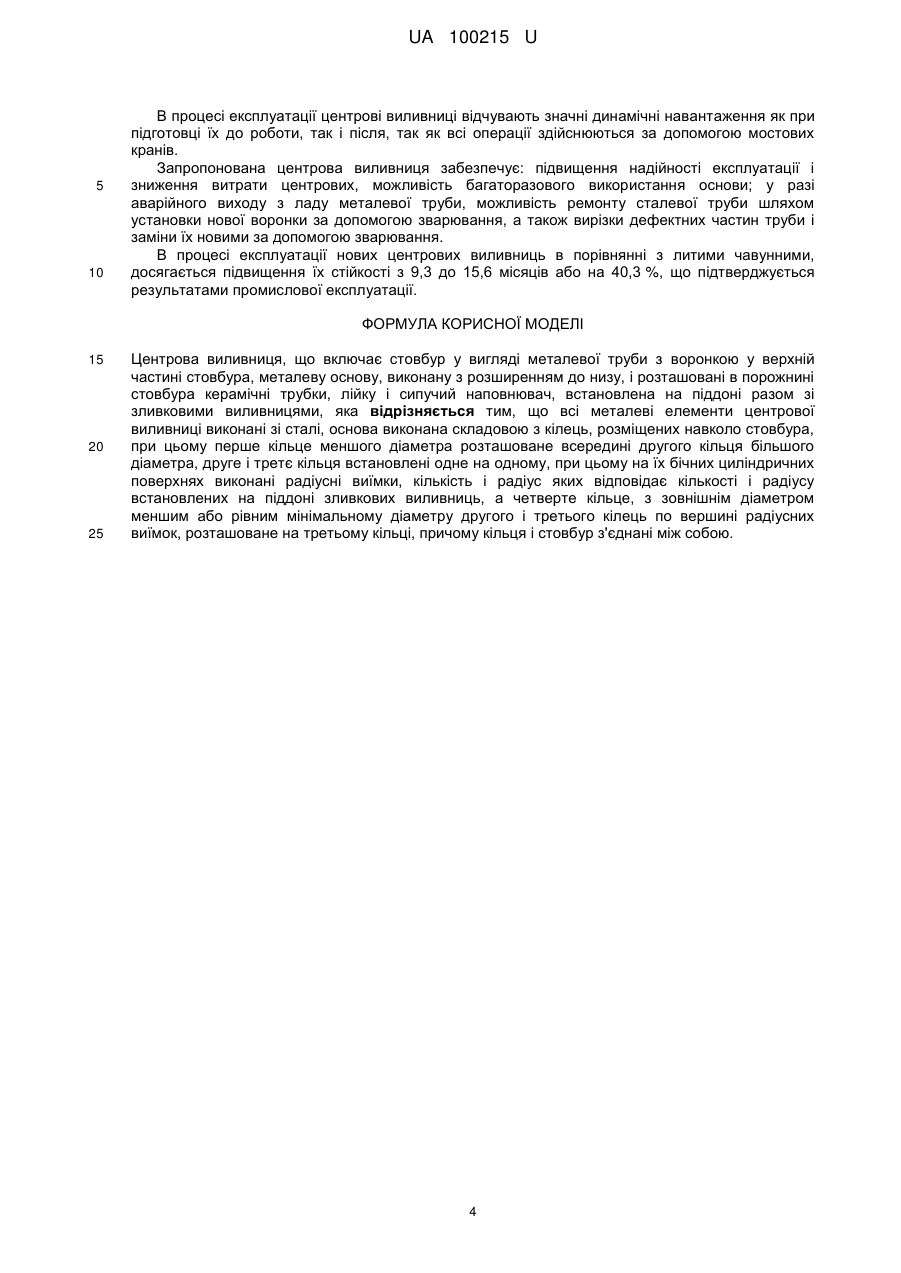

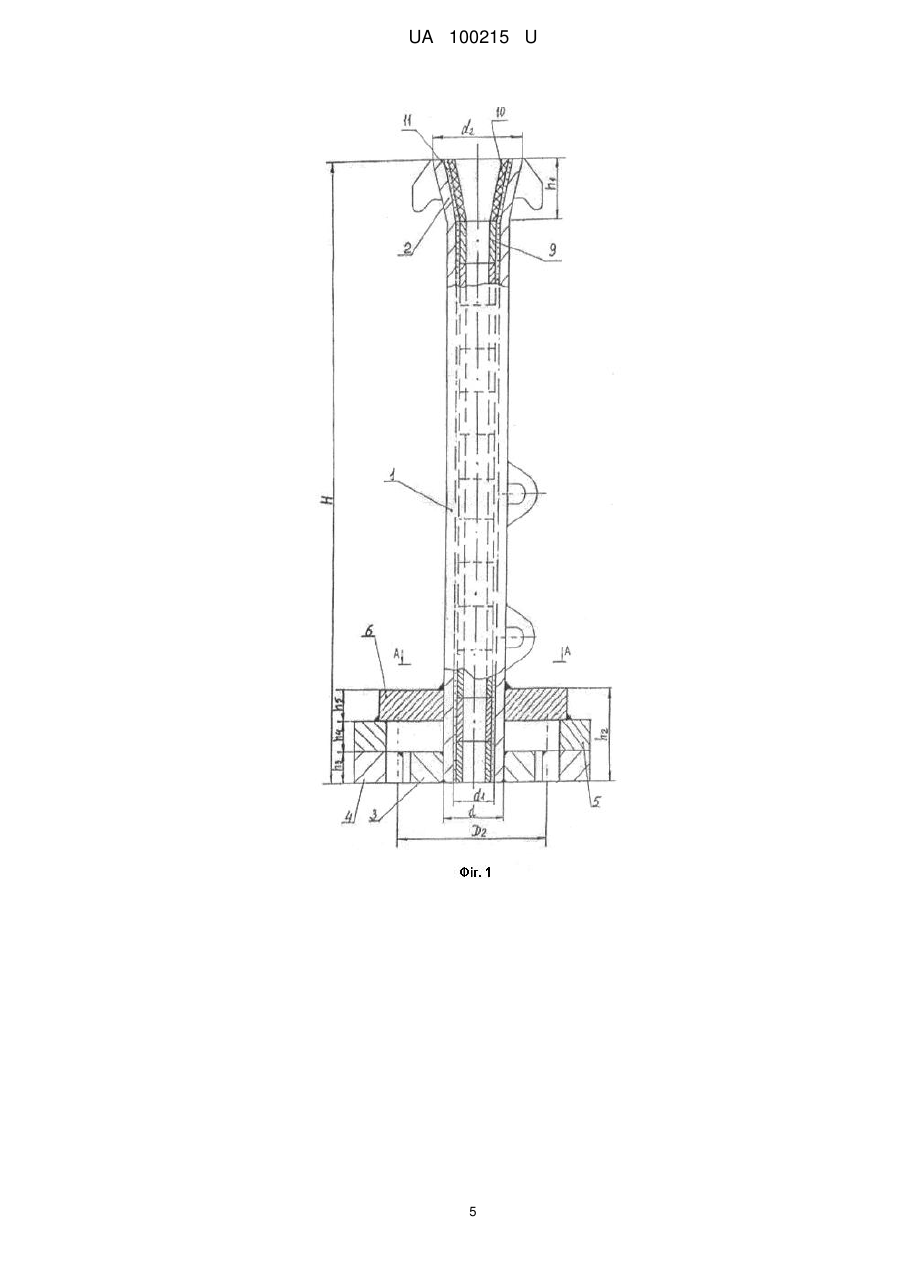

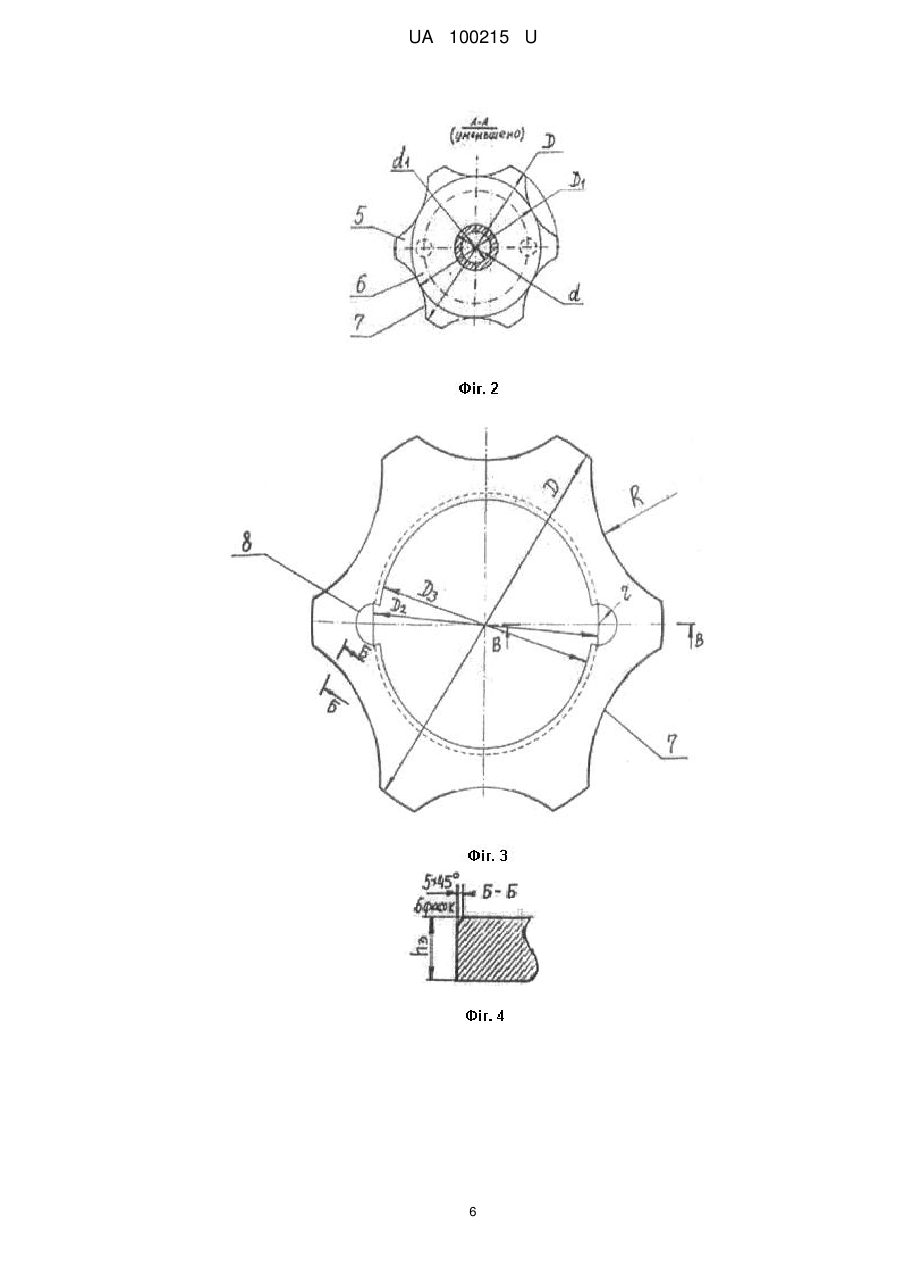

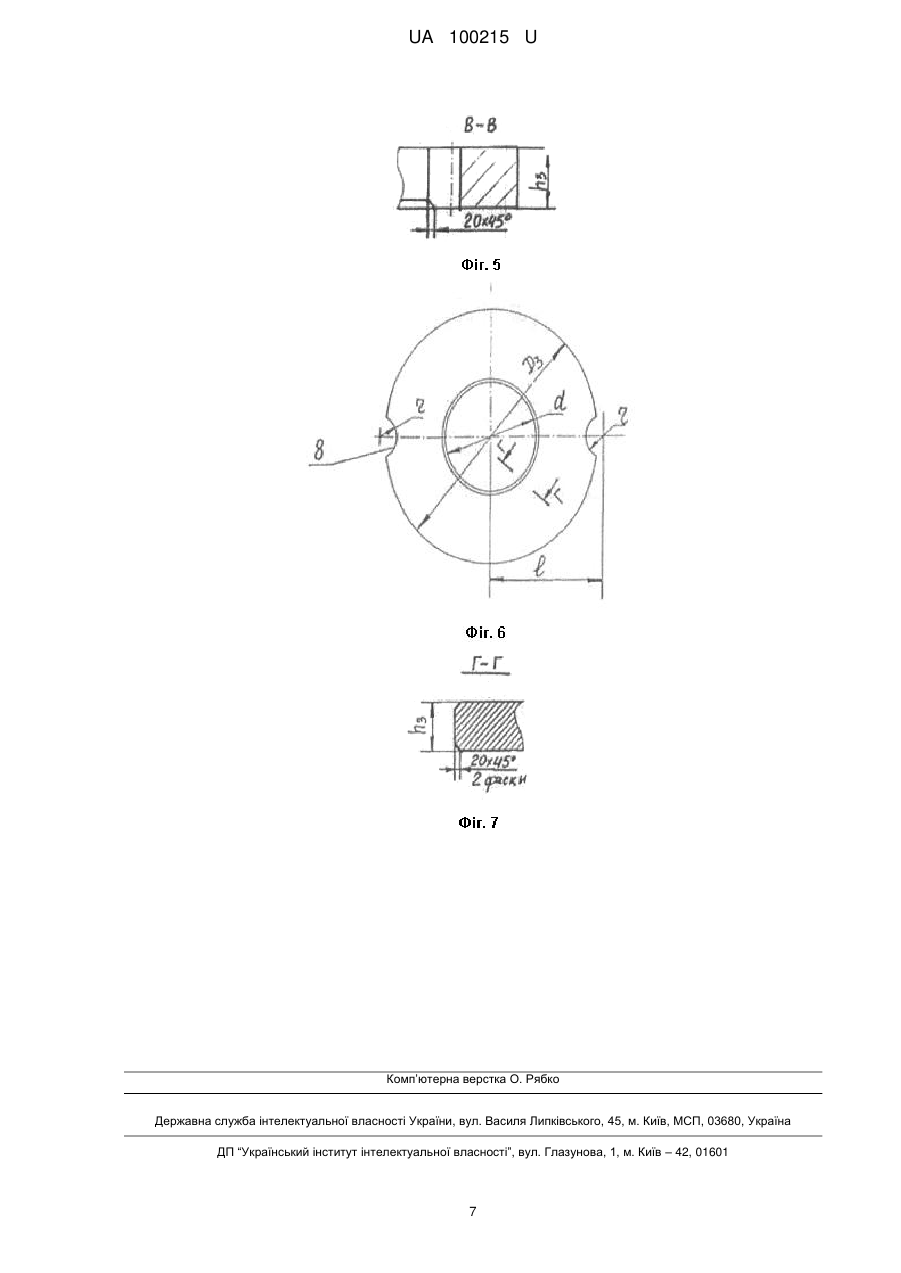

Реферат: Центрова виливниця включає стовбур у вигляді металевої труби з воронкою у верхній частині стовбура, металеву основу, виконану з розширенням до низу, і розташовані в порожнині стовбура керамічні трубки, лійку і сипучий наповнювач, встановлена на піддоні разом зі зливковими виливницями. Всі металеві елементи центрової виливниці виконані зі сталі, основа виконана складовою з кілець, розміщених навколо стовбура. При цьому перше кільце меншого діаметра розташоване всередині другого кільця більшого діаметра, друге і третє кільця встановлені одне на одному. UA 100215 U (12) UA 100215 U UA 100215 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії, зокрема до розливання сталі в зливкові виливниці сифонним способом за допомогою центрових виливниць. Відома складова центрова виливниця для сифонного розливання сталі, що містить порожнистий корпус з конічним розширенням внутрішньої порожнини знизу і встановлену в порожнині металеву трубу з розміщеними в ній керамічними трубками і сипучим наповнювачем; при цьому вона забезпечена запірним пристроєм для утримання сипучого наповнювача, а металева труба виконана перфорованою з рівномірно розташованими на боковій поверхні нахиленими отворами для виходу газів з кутом нахилу 40-60° до вертикальної осі, з боковим нижнім вирізом для видалення сипучого наповнювача і фланцями на верхньому і нижньому торці у вигляді окремих секторів; корпус в нижній частині виконаний з боковим отвором для видалення сипучого наповнювача і з розташованими в протилежних сторін напівфланцями, з вирізами під елементи кріплення, при цьому запірний пристрій розміщено в бічному отворі корпусу, а металева перфорована труба жорстко закріплена в порожнині корпуса секторами фланців з розташуванням бокового вирізу навпроти бокового отвору корпусу. Запірний пристрій виконаний у вигляді прилеглої до стінок отвору заслінки з рухомою чекою (патент РФ № 2062678, МПК6 B22D 7/08 / Ткаченко Л.А., Лахтадир Ю.П. 1996 р. Бюл. № 18). Основним недоліком наведеної вище конструкції центрової є її складність, значна трудомісткість в збірці, а також недосконалість способу кріплення роз'ємних частин один до одного і значні витрати фізичної праці. Найбільш близькою за технічною суттю та технічним результатом, який досягається, до корисної моделі, що заявляється, є центрова виливниця, що включає стовбур у вигляді металевої труби з воронкою у верхній частині стовбура, основа з розширенням донизу і розташовані в порожнині стовбура керамічні трубки, лійку і сипучий наповнювач, розташований на піддоні разом з зливковими виливницями (Прототип - Авторське свідоцтво СРСР № 1671401, МПК3 B22D 7/12 Дмитрієв A.M., Казачков Е.А., Сущенко А.В. та ін. 1991 р, Бюл. № 31). Недоліками відомої конструкції центрової виливниці є наступне: 1. В основному виливниці відливають з чавуну, що приводить до підвищеної витрат центрових виливниць у зв'язку з важкими умовами їх експлуатації (падіннями, ударами) за рахунок низьких механічних властивостей чавуну, крім того, це не дозволяє повторне використання окремих частин центровий виливниці при виході її з ладу з різних причин. 2. Неможливість відновлення центрової виливниці шляхом ремонту через недостатню технологічність чавуну. В основу корисної моделі поставлена задача удосконалення конструкції центрової виливниці шляхом виконання її основних складових з окремих кілець, з'єднаних між собою і зі стовбуром, виконаним у вигляді металевої труби, а також виконання всіх елементів конструкції із сталі, що забезпечить зниження витрати центрових виливниць при сифонній розливці колісного і трубного металу, чавуну. Поставлена задача вирішується тим, що центрова виливниця, що включає стовбур у вигляді металевої труби з воронкою у верхній частині стовбура, металеву основу, виконану з розширенням до низу, і розташовані в порожнині стовбура керамічні трубки, лійку і сипучий наповнювач, встановлена на піддоні разом зі зливковими виливницями, згідно з корисною моделлю, всі металеві елементи центрової виливниці виконані зі сталі, основа виконана складовою з кілець, розміщених навколо стовбура, при цьому перше кільце меншого діаметра розташоване всередині другого кільця більшого діаметра, друге і третє кільця встановлені одне на одному, при цьому на їх бічних циліндричних поверхнях виконані радіусні виїмки, кількість і радіус яких відповідає кількості і радіусу встановлених на піддоні зливкових виливниць, а четверте кільце, з зовнішнім діаметром, меншим або рівним мінімальному діаметру другого і третього кілець по вершині радіусних виїмок, розташоване на третьому кільці, причому кільця і стовбур з'єднані між собою за допомогою зварювання. Суттєвими ознаками прототипу, які збігаються з технічним рішенням, що заявляється, є наявність ствола у вигляді металевої труби з воронкою у верхній частині стовбура, основа, виконана з розширенням донизу, і розташовані в порожнині стовбура керамічні трубки, лійка і сипучий наповнювач, розташований на піддоні разом з виливницями. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в наступному. Всі металеві частини центрової виливниці виконані зі сталі, при цьому всі її частини виготовлені обробкою тиском, труба отримана гарячою прокаткою на пілігримовому стані з розтрубом, який утворює воронку, що досягається застосуванням при прокатці конічного калібрування хвостовика дорна з наступним відділенням пілігримової головки. Труба з лійкою, 1 UA 100215 U 5 10 15 20 25 30 35 40 45 50 55 60 прокатані із сталі 20 на пілігримовому стані, мають високі механічні характеристики та межі міцності. Доцільність використання складової основи центрової виливниці з окремих кілець, виконаних з сталі, і вибір розмірів обумовлені можливістю отримання таких кілець гарячою деформацією на кільцебандажному агрегаті, що значно підвищує механічні характеристики кілець, виконаних із сталі. Необхідна кількість кілець має забезпечити достатню вагу основи для стійкого положення центрової виливниці. Основа центрової виливниці виконана з гарячедеформованих кілець, прокатаних на кільцепрокатному стані. Матеріал кілець Сталь 3 - (Ст3). Внутрішній діаметр першого і четвертого кілець, що охоплюють стовбур, отриманий гарячою прокаткою на кільцепрокатному стані. Радіусні виїмки R і г, а також фаски 5 × 45° і 20 × 45° утворені газовою різкою. Використання як матеріалу металевої центрової виливниці гарячедеформованої сталі замість литого чавуну забезпечує підвищення надійності експлуатації центрової за рахунок збільшення ударної і втомленосної міцності всіх елементів конструкції, що дозволяє скоротити витрату центрових. Цьому ж сприяє практично необмежена стійкість складової основи центрової виливниці, а також висока ремонтопридатність стовбура і воронки, які можуть підлягати багаторазовому відновленню за допомогою заміни окремих частин зварюванням. Висота центрової виливниці Н вибирається з урахуванням висоти злиткової виливниці і більша за неї на величину, обумовлену довжиною літникової системи в піддоні, крім того, висота Н повинна бути кратною довжині укладених в неї центрових трубок і лійки. Висота Н центрової виливниці повинна забезпечити при заданій висоті злиткової виливниці необхідний феростатичний тиск для надійного подолання опору в літниковій системі і заповнення злиткової виливниці на задану висоту. Геометричні розміри труб (db, d2) і воронки (d2, h1) визначаються з урахуванням розмірів сифонного припасу: керамічних трубок, лійки та необхідного зазору для його заповнення сипучим матеріалом, ущільнюючим вогнетривкі деталі в трубі і воронці. Геометричні розміри кілець основи центрової виливниці вибираються з таких міркувань. Висота h2 є сумою товщини кілець, тобто h2=h3+h4+h5 У зв'язку з тим, що основа центрової виконує дві основні функції - це ущільнення сифонних проводок в піддоні і надання стійкості самій центровій виливниці, геометричні розміри висоти h2 і максимальний зовнішній діаметр D вибирають із зазначених вище міркувань з урахуванням діаметра зливковий виливниць та їх кількості на піддоні. З урахуванням діаметра зливкової виливниці виконуються радіусні виїмки R, при цьому величина радіуса R дещо більше радіуса зливкової виливниці для більш щільного примикання зливкової виливниці до основи центрової виливниці. Загальна висота основи h2 і висота кожного з кілець повинні бути з одного боку мінімальні, а з іншого - мати достатню вагу для забезпечення надійної стійкості центрової виливниці. При висоті центрової виливниці Н = 3650 мм, вага труби 1270 кг, загальна вага основи визначена 2528 кг для забезпечення надійної стійкості від перекидання при експлуатації центрової виливниці. З цього розраховуються і висоти кожного з кілець основи. Діаметр D3 як зовнішній, так і внутрішній для сполучених нижніх двох кілець виконаний по ковзної посадці. Діаметр D2 відповідає відстані між фіксуючими стержнями на піддоні. Величина 1 дорівнює: 1=D2/2, чим визначається центр радіуса r. На Фіг 1 показаний загальний вигляд центрової виливниці, на Фіг. 2 - переріз А-А на Фіг. 1, на Фіг. 3 - загальний вигляд кільця 2, на Фіг. 4 - переріз Б-Б на Фіг. 3, на Фіг. 5 - переріз В-В на Фіг. 3, на Фіг. 6 - загальний вигляд кільця 1, на Фіг. 7 - переріз Г-Г на Фіг. 6. Центрова виливниця висотою Н має ствол 1 у вигляді сталевої труби із зовнішнім діаметром d і внутрішнім діаметром d1. У верхній частині стовбура 1 розташована сталева воронка 2 висотою h1 і діаметрами d і d2. (Фіг. 1). Основа, розміщена в нижній частині корпусу, виконана складовою з чотирьох кілець 3, 4, 5, і 6. (Фіг. 1 і 2). Кільця 3 і 4 з'єднані між собою і з трубою за допомогою зварювання. На боковій циліндричній поверхні кільця 4 виконані радіусні виїмки 7, кількість і радіус яких відповідає числу і розмірам (радіусу зовнішньої поверхні) встановлених на піддоні зливкових виливниць, (на Фіг. 1 піддон не показаний). На кресленнях (Фіг. 2 і 3) показані 6 радіусних виїмок 7 з радіусом R. Для з'єднання зварюванням на кільцях 3 і 4 виконані фаски (Фіг. 3-7). Кільця 3 і 4 мають на стику бічних поверхонь по дві діаметрально розташовані радіусні виїмки 8, утворюють разом два отвори для 2 UA 100215 U 5 10 15 20 25 30 35 40 45 50 55 60 розміщення фіксуючого стержня піддону. Радіус г виїмки 8 відповідає радіусу фіксуючого стержня. При цьому 1=D2/2. Кільце 5 висотою h4 виконано аналогічно кільцю 4, тільки без радіусної виїмки 8 для фіксуючого стержня і розміщено на кільці 4 з однаковою орієнтацією виїмок радіусом R. Кільце 6 висотою h5 і зовнішнім діаметром D1 рівним мінімальному діаметру кілець 4 і 5 по вершині виїмки 7 і з внутрішнім діаметром d, охоплює стовбур 1, розташовуючись на кільці 5. З'єднання кілець 5 і 6 між собою і стовбуром 1 здійснюється за допомогою зварювання. У порожнині стовбура 1 розміщені керамічні трубки 9, керамічна лійка 10 і сипучий наповнювач 11, як такий використовують сухий пісок (Фіг. 1). На Фіг. 2 керамічні трубки не показані. Збірку центрової виливниці здійснюють наступним чином: на ствол 1 приварюють дві петлі, а на воронку 2 з двох сторін, фігурні виступи, так звані, "вуха" для виконання під'ємнотранспортних операцій за допомогою крана, як показано на Фіг. 1. Стовбур 1 розташовують на столі в горизонтальному положенні і з нижнього торця надягають кільця основи в наступній послідовності: спочатку вантаж 6, потім кільце 3, яке приварюють до труби, витримуючи перпендикулярність осі і площини нижнього торця кільця 3 (відхилення від перпендикулярності на довжині половини труби не повинно перевищувати 2,0 мм). Потім на кільце 3 надягають кільця 4 і 5, попередньо з'єднавши їх зварюванням для забезпечення необхідної орієнтації радіусних виїмок 7. Потім зварюють кільця 3 і 4, попередньо зорієнтувавши їх між собою таким чином, щоб радіусні виїмки 8 утворили отвір діаметром 2 г, фіксують взаємне положення кілець 3 і 4 з подальшим видаленням стрижнів після зварювання. Зміщуючи кільце 6 до упору в кільце 5 здійснюють їх зварювання між собою, а також кільця 6 зі стовбуром 1. Зварювання здійснюють, заповнюючи кільцеві зазори, утворені фасками на торці стовбура 1 і кільцях 3, 4, 5 і 6. (Фіг. 4; 5,7). При з'єднанні кілець 3 і 4 не площинність нижнього торця підстави не повинна перевищувати 0,6 мм. Зварні шви виконують за ГОСТ 5264-80, електродами 348 ГОСТ 9467-75. Потім центрову виливницю передають на спеціальний ділянку підготовки нероз'ємних центрових, де в них встановлюють керамічні трубки і лійку сифонного припасу по ДСТУ ГОСТ 11586: 2006, а зазор між трубою і керамікою ущільнюють піском. Після цього центрова виливниця готова до експлуатації. Підготовку центрової виливниці і відливку колісної стали здійснюють наступним чином: Підготовку центрових виливниць виконують у спеціальному прольоті. На залізничній платформі встановлюють піддони в кількості трьох штук, на кожному з яких розміщено по шість зливкових виливниць. У ливникову систему піддону встановлені керамічні цегла та зірочка. На зірочку, покладену на піддон, укладають одна на іншу центрові керамічні (шамотні) трубки, добре підігнані в замках. Потім на ці трубки за допомогою крана опускають центрову виливницю з її орієнтацією щодо фіксуючих стрижнів, закріплених в піддоні. Ущільнення центрової до піддону здійснюється прокладкою шару глини. Після установки центрової виливниці в неї укладають відсутні керамічні трубки і лійку. Зазор між стовбуром і вогнетривкою футеровкою заповнюється з коробки-дозатора сухим просіяним піском за допомогою крана. Для оберігання центрових виливниць від попадання в них піску при підготовці центрової верх їх закривається зонтом коробки - дозатора. Установку керамічної лійки в центрову виливницю здійснюють у розливному прольоті цеху. Перед розливанням сталі в виливниці при температурі 100-250 °C з боку верхнього торця встановлюють запресовкою теплоізоляційні вкладиші висотою 270 мм з товщиною стінки 20 мм (з каолінової вати або іншого матеріалу). Вкладиші служать для утеплення головної частини злитка. Розливку колісної сталі здійснюють сифонним способом під зольно-графітовою сумішшю, що утеплює, яка оберігає метал від вторинного окислення в процесі розливання і утворення кірки. Розливку сталі здійснюють в розливному прольоті цеху. Сталь з розливного ковша надходить у лійку центрової виливниці, з неї у літникову систему і далі в зливкові виливниці знизу під дією феростатичного тиску. В процесі розливання струмінь металу захищається за допомогою газу аргону. Розливання сталі в центрову виливницю здійснюється до заповнення зливкових виливниць металом на задану висоту, обумовлену технологією (до отримання заданої висоти зливка). Після охолодження розлитого металу в зливкових виливницях, метал подається в проліт роздягання злитків. Видалення ливникових залишків металу, що заповнюють порожнину центрової виливниці і сифонного припасу, здійснюють на спеціальній дільниці підготовки нероз'ємних центрових виливниць цеху. 3 UA 100215 U 5 10 В процесі експлуатації центрові виливниці відчувають значні динамічні навантаження як при підготовці їх до роботи, так і після, так як всі операції здійснюються за допомогою мостових кранів. Запропонована центрова виливниця забезпечує: підвищення надійності експлуатації і зниження витрати центрових, можливість багаторазового використання основи; у разі аварійного виходу з ладу металевої труби, можливість ремонту сталевої труби шляхом установки нової воронки за допомогою зварювання, а також вирізки дефектних частин труби і заміни їх новими за допомогою зварювання. В процесі експлуатації нових центрових виливниць в порівнянні з литими чавунними, досягається підвищення їх стійкості з 9,3 до 15,6 місяців або на 40,3 %, що підтверджується результатами промислової експлуатації. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 Центрова виливниця, що включає стовбур у вигляді металевої труби з воронкою у верхній частині стовбура, металеву основу, виконану з розширенням до низу, і розташовані в порожнині стовбура керамічні трубки, лійку і сипучий наповнювач, встановлена на піддоні разом зі зливковими виливницями, яка відрізняється тим, що всі металеві елементи центрової виливниці виконані зі сталі, основа виконана складовою з кілець, розміщених навколо стовбура, при цьому перше кільце меншого діаметра розташоване всередині другого кільця більшого діаметра, друге і третє кільця встановлені одне на одному, при цьому на їх бічних циліндричних поверхнях виконані радіусні виїмки, кількість і радіус яких відповідає кількості і радіусу встановлених на піддоні зливкових виливниць, а четверте кільце, з зовнішнім діаметром меншим або рівним мінімальному діаметру другого і третього кілець по вершині радіусних виїмок, розташоване на третьому кільці, причому кільця і стовбур з'єднані між собою. 4 UA 100215 U 5 UA 100215 U 6 UA 100215 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22D 7/06

Код посилання

<a href="https://ua.patents.su/9-100215-centrova-vilivnicya.html" target="_blank" rel="follow" title="База патентів України">Центрова виливниця</a>

Попередній патент: Установка транспортування газу

Наступний патент: Пристрій для інтенсифікації тепломасопереносу

Випадковий патент: Алюмінієвий сплав