Спосіб збирання шарошкового долота

Формула / Реферат

Спосіб збирання шарошкового долота, що включає розміщення в шарошках підшипників, розміщених на осях лап шарошкового долота, з'єднання за допомогою звареного з'єднання лап шарошкового долота з його корпусом, розміщення в корпусі долота клапана, перевірка обертання шарошок і биття долота щодо вертикальної осі, який відрізняється тим, що підготовлені в зборі лапи долота із шарошками очищають, від масла і забруднень у зоні зварювання на ширину смуги не менш 25,0 мм, встановлюють розміри зварених швів по еталонному зразку, параметри якого забезпечують максимальну механічну стійкість долота при експлуатаційних навантаженнях і мінімальне биття щодо вертикальної осі, здійснюють попередню перевірку корпуса долота на наявність задирок і забоїн у місцях сполучення корпуса долота і лап, що приєднують до корпуса, при цьому здійснюють зачищення задирок, перевіряють лапи на наявність задирок і забоїн на посадковому місці хвостовика, виявлені задирки зачищають, перевіряють наявність продувних отворів у корпусі долота і установлюють корпус долота різьбовою частиною вниз, після чого встановлюють у корпус долота сопло і фіксують у корпусі внутрішню обойму, після чого встановлюють лапи зі змонтованими шарошками так, щоб осі шарошок були спрямовані до центра долота і перевіряють випередження лап долота за допомогою індикатора, розмір якого не повинен перевищувати 0,3 ± 0,25 мм, а також перевіряють радіальне биття шарошок, що не повинне бути більш 1,2 мм, при необхідності виконують коректування і контролюють діаметра долота, що повинен становити 244,5 мм, при цьому відхилення від установленого діаметра не повинне бути понад 0,1 мм або не менш 0,3 мм, після чого фіксують лапи і приварюють їх із двох сторін до корпуса дог. ота, а стосовно до кожної лапи перевіряють правильність встановлення замка шарошки і перевіряють її обертання від руки, після чого контролюють зварений шов з'єднання лап з корпусом долота на відсутність пор, підрізів, несплавки і напливів, а після виконання зварювальних робіт перевіряють радіальне биття долота, що становить не більше 1,2 мм, а розмір випередження - 0,3 мм ± 0,25 мм, після чого встановлюють неповністю зібране долото на струмопровідну поверхню монтажного стола і на різьбову частину корпуса долота встановлюють захисний ковпак з буртом і закріплюють до нього мідний затискач, з'єднаний зі зварювальним апаратом, після чого заварюють зварюванням у нейтральному середовищі шви, що з'єднують кожну лапу долота з її корпусом, періодично повертаючи долото після кожного проходу звареного шва і виконують контроль заповнення оброблення швів разом з ультразвуковим контролем, візуально проводять перевірку наявність підрізів раковин в основному металі більше 1,0 мм, після чого зачищають зварені шви, біляшовні зони, а також поверхня лап і корпуса долота від зварювальних бризів у один рівень з основним металом, а також притупляють гострі крайки переходів і сполучень, формуючи радіус закруглення не менш 1 мм, після цього встановлюють долото на слюсарний стіл, наживляють в отвори корпуса зубки, забивають їхнім молотком до упору і роблять обкатування долота не менш чотирьох хвилин, після чого перевіряють розмір випередження лап долота, ідо не повинен перевищувати 0,3±025 мм при радіальному битті 1,2 мм, а також перевіряють різновисотність шарошок, що повинна бути не більше 1,2 мм, після чого перевіряють геометричні параметри зварених швів у порівнянні зі зразком - еталонним долотом, не допускаючи зменшення геометричних розмірів швів більш ніж на 20 %, при цьому перевіряють якість зварювання на наявність видимих пор і тріщин, а також наявність бризів металу і виступ звареного шва над поверхнею лап долота, а також перевіряють наявність і кількість зубків долота, обертання всіх трьох шарошок, а також відсутність сколів зубків шарошок, при цьому контролюють геометричні розміри внутрішніх пор швів з'єднання лапа - корпус і відсутність у зварених швах дефектів у вигляді включень, пор і тріщин розміром більше 2,0 мм, а також дефектів розміром не більше 1,0 мм у кількості трьох штук в одному з'єднанні або одного дефекту розміром 2,0 мм в одному з'єднанні, при цьому внутрішні дефекти перевіряють за допомогою ультразвукового дефектоскопа і розміщають долото різьбовою частиною нагору, установлюючи в ньому роздільник і клапан у зборі, після чого контролюють переміщення клапана, відкривання якого повинно становити 20,0±3,0 мм і повертатися в закритий стан під впливом пружини, після чого виконують перевірку клапана на герметичність протокою гасу, витік якого не повинна перевищувати однієї хвилини.

Текст

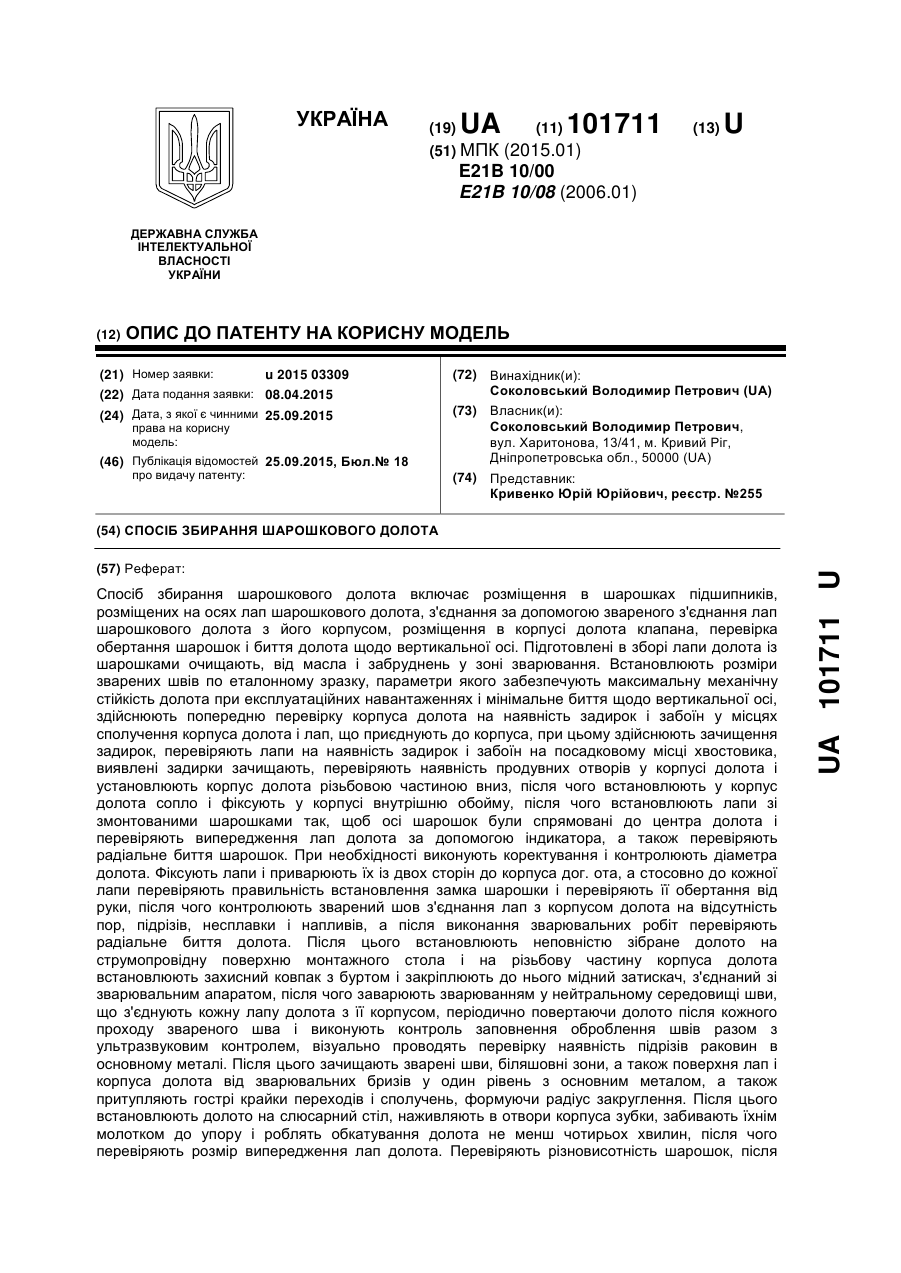

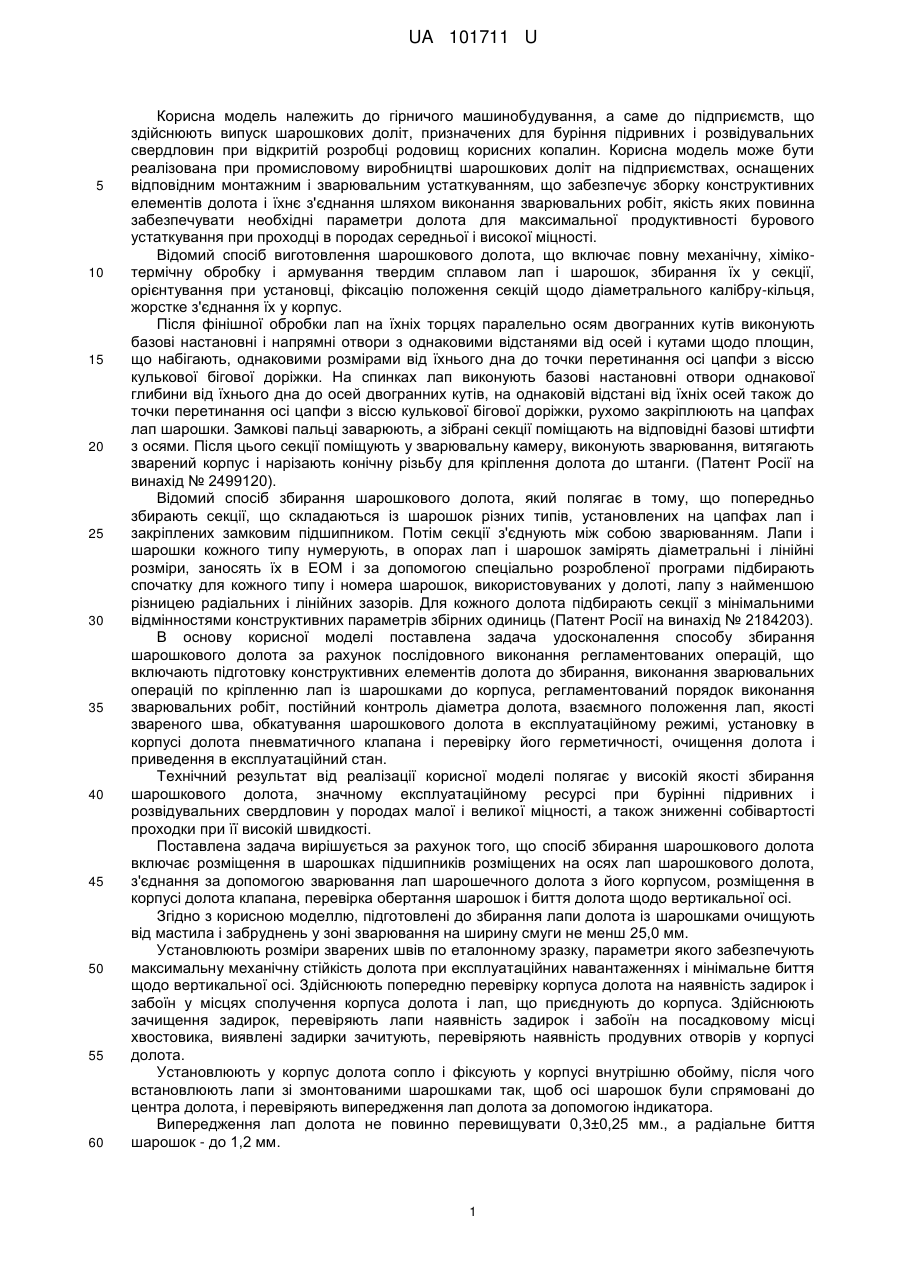

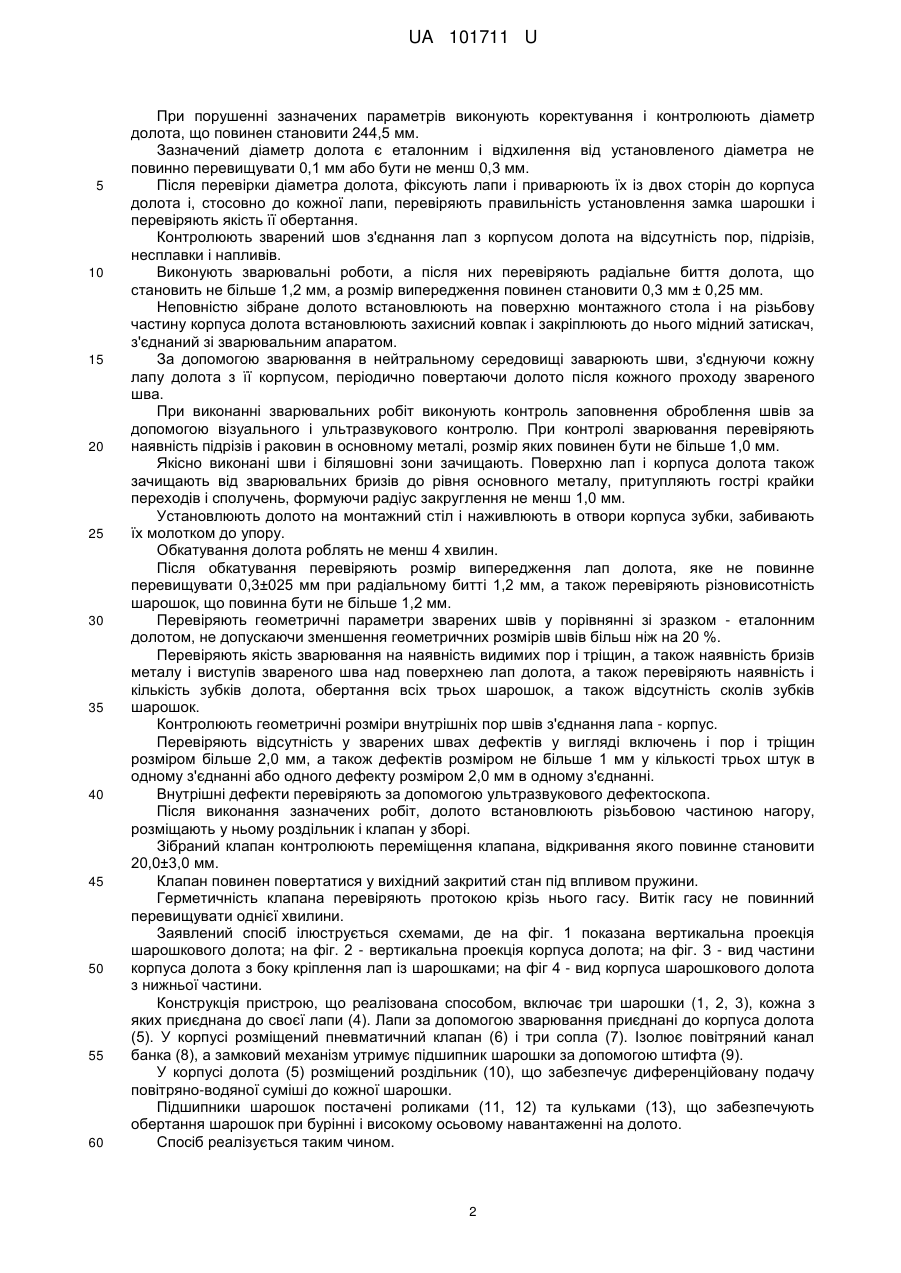

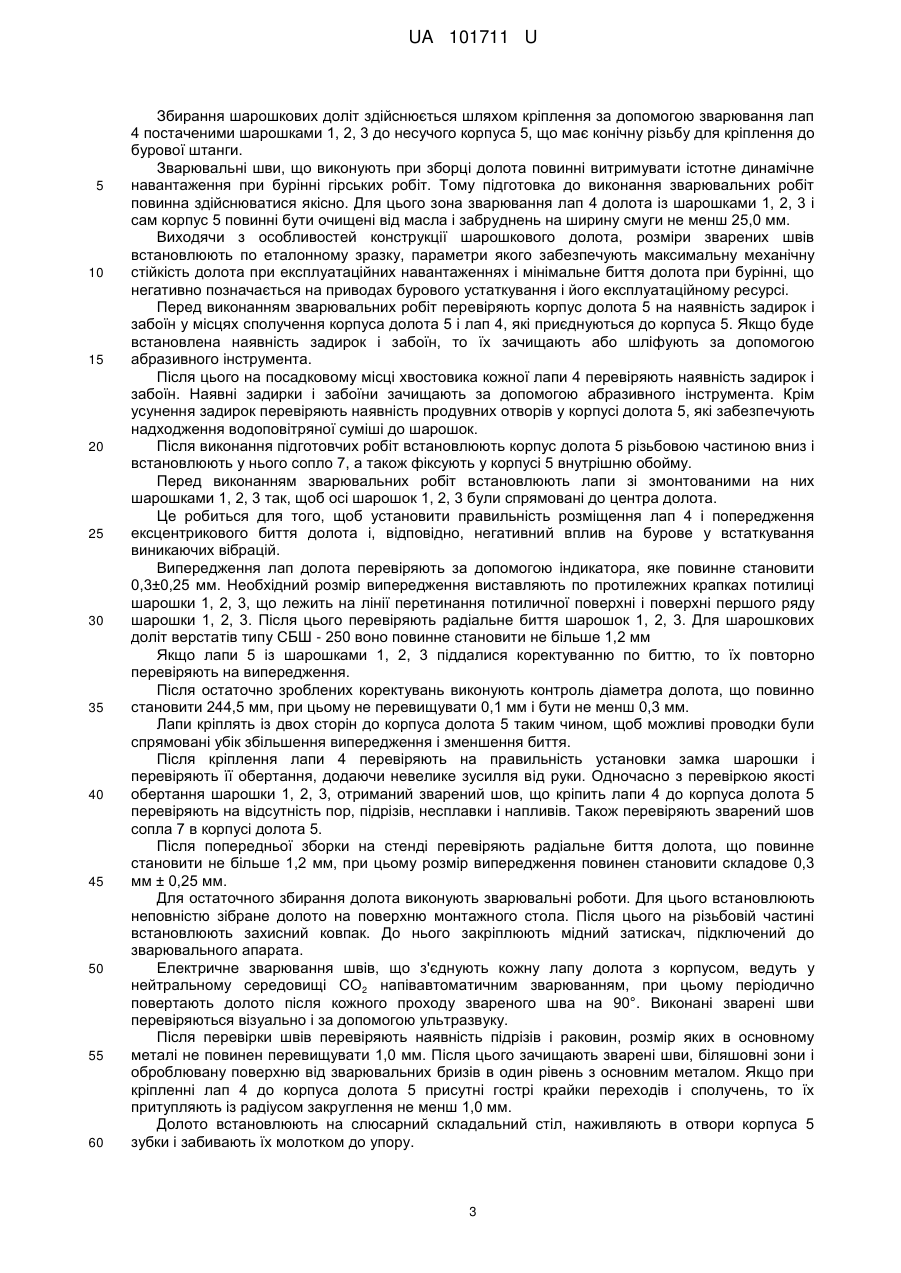

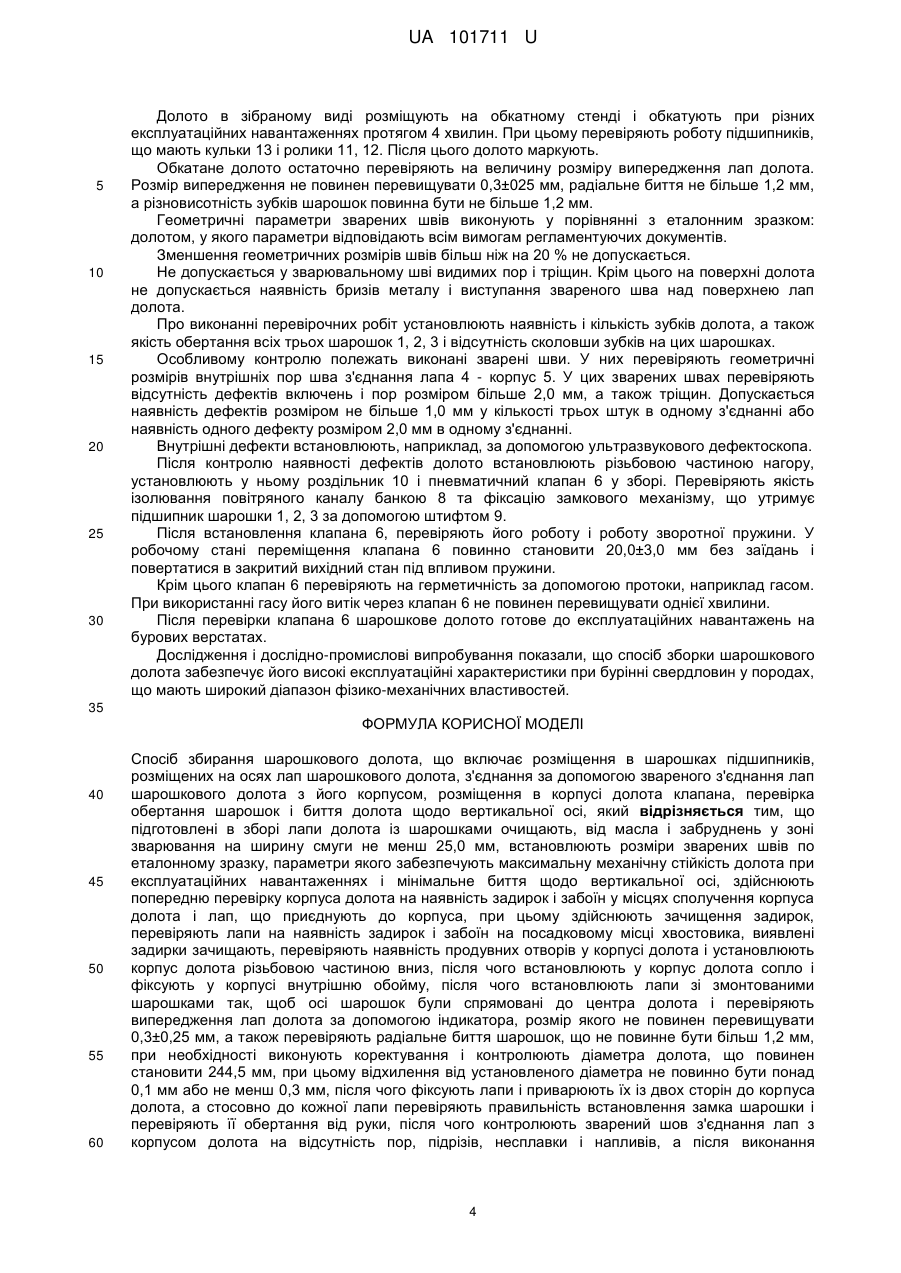

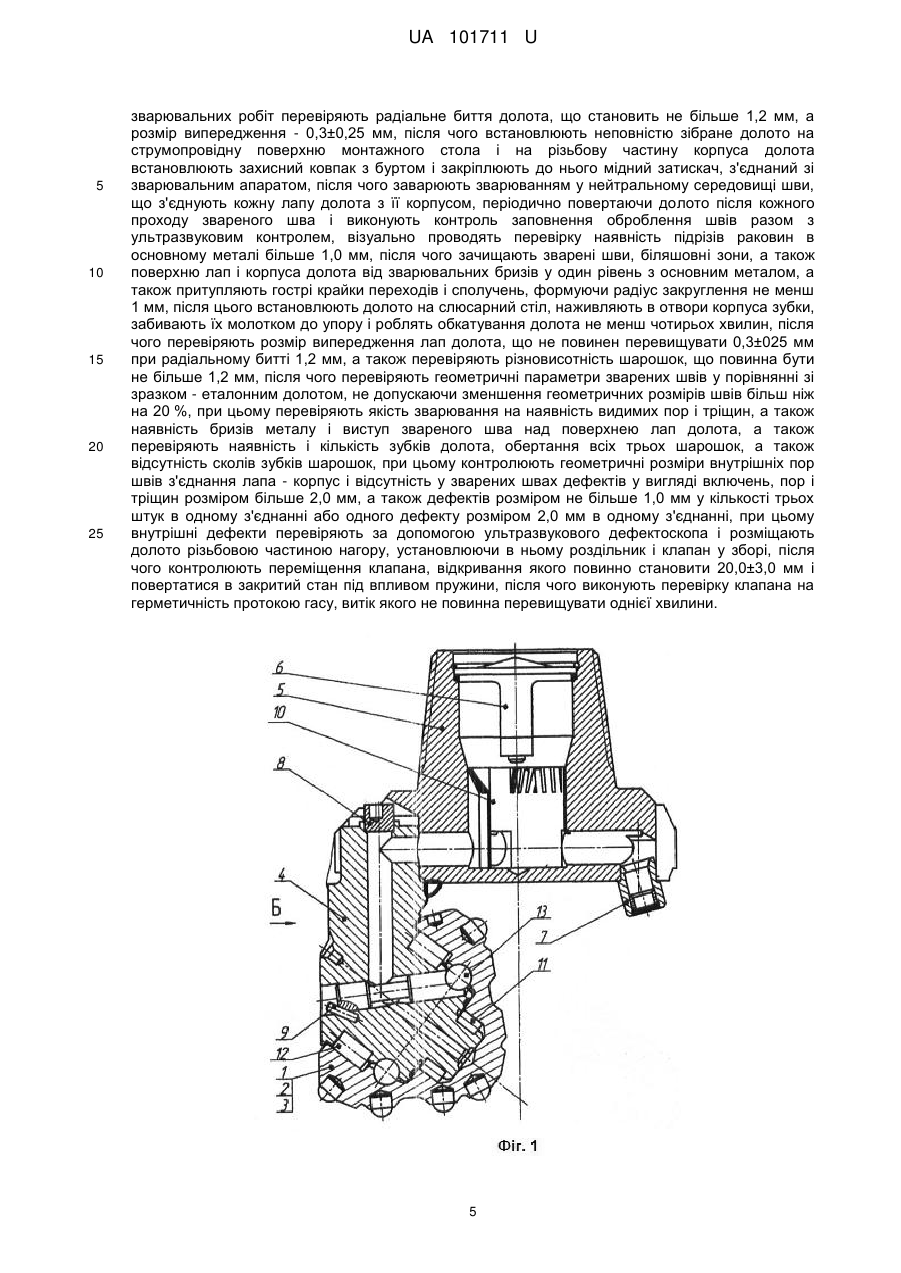

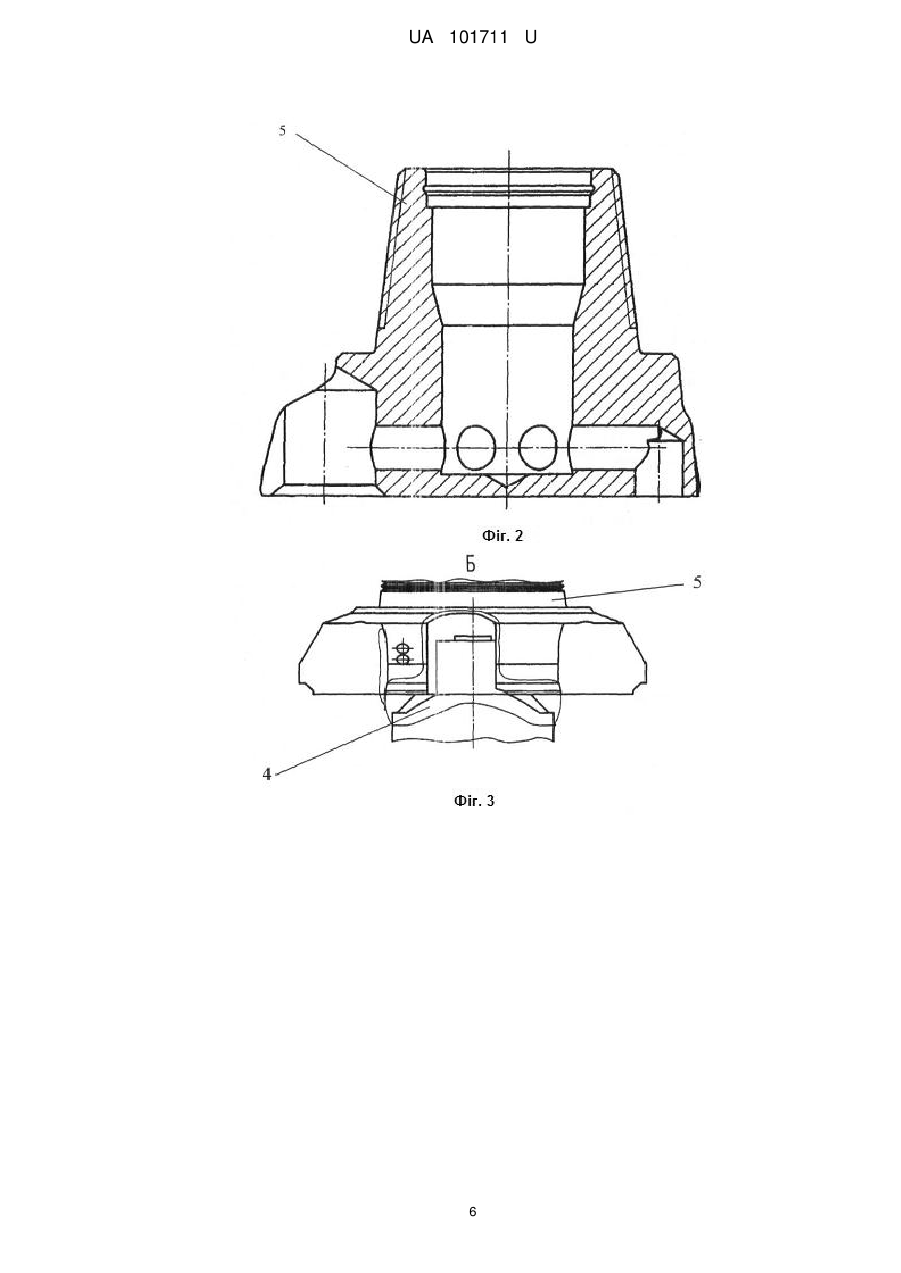

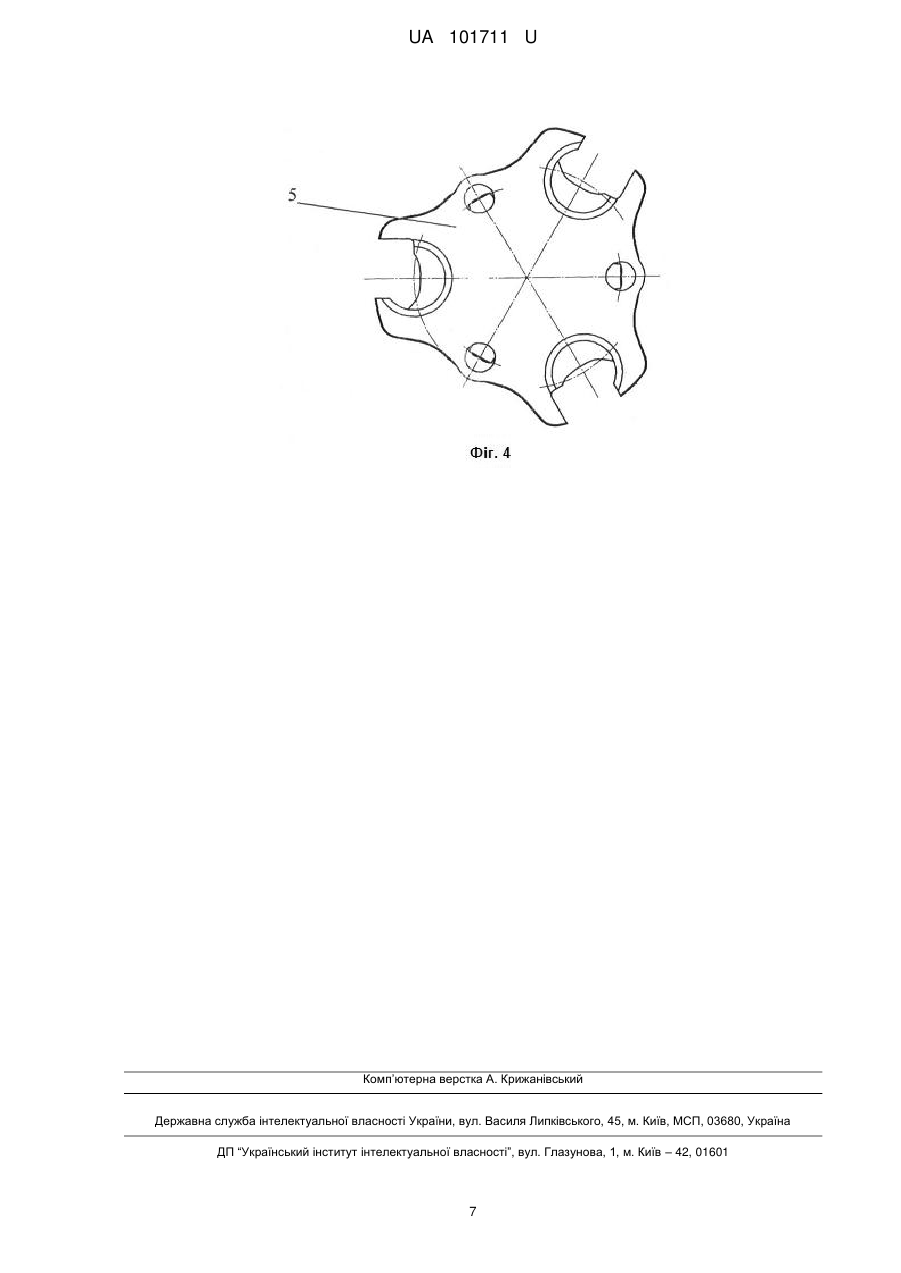

Реферат: Спосіб збирання шарошкового долота включає розміщення в шарошках підшипників, розміщених на осях лап шарошкового долота, з'єднання за допомогою звареного з'єднання лап шарошкового долота з його корпусом, розміщення в корпусі долота клапана, перевірка обертання шарошок і биття долота щодо вертикальної осі. Підготовлені в зборі лапи долота із шарошками очищають, від масла і забруднень у зоні зварювання. Встановлюють розміри зварених швів по еталонному зразку, параметри якого забезпечують максимальну механічну стійкість долота при експлуатаційних навантаженнях і мінімальне биття щодо вертикальної осі, здійснюють попередню перевірку корпуса долота на наявність задирок і забоїн у місцях сполучення корпуса долота і лап, що приєднують до корпуса, при цьому здійснюють зачищення задирок, перевіряють лапи на наявність задирок і забоїн на посадковому місці хвостовика, виявлені задирки зачищають, перевіряють наявність продувних отворів у корпусі долота і установлюють корпус долота різьбовою частиною вниз, після чого встановлюють у корпус долота сопло і фіксують у корпусі внутрішню обойму, після чого встановлюють лапи зі змонтованими шарошками так, щоб осі шарошок були спрямовані до центра долота і перевіряють випередження лап долота за допомогою індикатора, а також перевіряють радіальне биття шарошок. При необхідності виконують коректування і контролюють діаметра долота. Фіксують лапи і приварюють їх із двох сторін до корпуса дог. ота, а стосовно до кожної лапи перевіряють правильність встановлення замка шарошки і перевіряють її обертання від руки, після чого контролюють зварений шов з'єднання лап з корпусом долота на відсутність пор, підрізів, несплавки і напливів, а після виконання зварювальних робіт перевіряють радіальне биття долота. Після цього встановлюють неповністю зібране долото на струмопровідну поверхню монтажного стола і на різьбову частину корпуса долота встановлюють захисний ковпак з буртом і закріплюють до нього мідний затискач, з'єднаний зі зварювальним апаратом, після чого заварюють зварюванням у нейтральному середовищі шви, що з'єднують кожну лапу долота з її корпусом, періодично повертаючи долото після кожного проходу звареного шва і виконують контроль заповнення оброблення швів разом з ультразвуковим контролем, візуально проводять перевірку наявність підрізів раковин в основному металі. Після цього зачищають зварені шви, біляшовні зони, а також поверхня лап і корпуса долота від зварювальних бризів у один рівень з основним металом, а також притупляють гострі крайки переходів і сполучень, формуючи радіус закруглення. Після цього встановлюють долото на слюсарний стіл, наживляють в отвори корпуса зубки, забивають їхнім молотком до упору і роблять обкатування долота не менш чотирьох хвилин, після чого перевіряють розмір випередження лап долота. Перевіряють різновисотність шарошок, після UA 101711 U (54) СПОСІБ ЗБИРАННЯ ШАРОШКОВОГО ДОЛОТА UA 101711 U чого перевіряють геометричні параметри зварених швів у порівнянні зі зразком - еталонним долотом, не допускаючи зменшення геометричних розмірів швів більш ніж на 20 %, при цьому перевіряють якість зварювання на наявність видимих пор і тріщин, а також наявність бризів металу і виступ звареного шва над поверхнею лап долота, а також перевіряють наявність і кількість зубків долота, обертання всіх трьох шарошок, а також відсутність сколів зубків шарошок, при цьому контролюють геометричні розміри внутрішніх пор швів з'єднання лапа корпус і відсутність у зварених швах дефектів у вигляді включень, пор і тріщин розміром більше 2,0 мм, а також дефектів розміром не більше 1,0 мм у кількості трьох штук в одному з'єднанні або одного дефекту розміром 2,0 мм в одному з'єднанні, при цьому внутрішні дефекти перевіряють за допомогою ультразвукового дефектоскопа і розміщають долото різьбовою частиною нагору, установлюючи в ньому роздільник і клапан у зборі, після чого контролюють переміщення клапана, відкривання якого повинно становити 20,0±3,0 мм і повертатися в закритий стан під впливом пружини, після чого виконують перевірку клапана на герметичність протокою гасу, витік якого не повинна перевищувати однієї хвилини. UA 101711 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до гірничого машинобудування, а саме до підприємств, що здійснюють випуск шарошкових доліт, призначених для буріння підривних і розвідувальних свердловин при відкритій розробці родовищ корисних копалин. Корисна модель може бути реалізована при промисловому виробництві шарошкових доліт на підприємствах, оснащених відповідним монтажним і зварювальним устаткуванням, що забезпечує зборку конструктивних елементів долота і їхнє з'єднання шляхом виконання зварювальних робіт, якість яких повинна забезпечувати необхідні параметри долота для максимальної продуктивності бурового устаткування при проходці в породах середньої і високої міцності. Відомий спосіб виготовлення шарошкового долота, що включає повну механічну, хімікотермічну обробку і армування твердим сплавом лап і шарошок, збирання їх у секції, орієнтування при установці, фіксацію положення секцій щодо діаметрального калібру-кільця, жорстке з'єднання їх у корпус. Після фінішної обробки лап на їхніх торцях паралельно осям двогранних кутів виконують базові настановні і напрямні отвори з однаковими відстанями від осей і кутами щодо площин, що набігають, однаковими розмірами від їхнього дна до точки перетинання осі цапфи з віссю кулькової бігової доріжки. На спинках лап виконують базові настановні отвори однакової глибини від їхнього дна до осей двогранних кутів, на однаковій відстані від їхніх осей також до точки перетинання осі цапфи з віссю кулькової бігової доріжки, рухомо закріплюють на цапфах лап шарошки. Замкові пальці заварюють, а зібрані секції поміщають на відповідні базові штифти з осями. Після цього секції поміщують у зварювальну камеру, виконують зварювання, витягають зварений корпус і нарізають конічну різьбу для кріплення долота до штанги. (Патент Росії на винахід № 2499120). Відомий спосіб збирання шарошкового долота, який полягає в тому, що попередньо збирають секції, що складаються із шарошок різних типів, установлених на цапфах лап і закріплених замковим підшипником. Потім секції з'єднують між собою зварюванням. Лапи і шарошки кожного типу нумерують, в опорах лап і шарошок замірять діаметральні і лінійні розміри, заносять їх в ЕОМ і за допомогою спеціально розробленої програми підбирають спочатку для кожного типу і номера шарошок, використовуваних у долоті, лапу з найменшою різницею радіальних і лінійних зазорів. Для кожного долота підбирають секції з мінімальними відмінностями конструктивних параметрів збірних одиниць (Патент Росії на винахід № 2184203). В основу корисної моделі поставлена задача удосконалення способу збирання шарошкового долота за рахунок послідовного виконання регламентованих операцій, що включають підготовку конструктивних елементів долота до збирання, виконання зварювальних операцій по кріпленню лап із шарошками до корпуса, регламентований порядок виконання зварювальних робіт, постійний контроль діаметра долота, взаємного положення лап, якості звареного шва, обкатування шарошкового долота в експлуатаційному режимі, установку в корпусі долота пневматичного клапана і перевірку його герметичності, очищення долота і приведення в експлуатаційний стан. Технічний результат від реалізації корисної моделі полягає у високій якості збирання шарошкового долота, значному експлуатаційному ресурсі при бурінні підривних і розвідувальних свердловин у породах малої і великої міцності, а також зниженні собівартості проходки при її високій швидкості. Поставлена задача вирішується за рахунок того, що спосіб збирання шарошкового долота включає розміщення в шарошках підшипників розміщених на осях лап шарошкового долота, з'єднання за допомогою зварювання лап шарошечного долота з його корпусом, розміщення в корпусі долота клапана, перевірка обертання шарошок і биття долота щодо вертикальної осі. Згідно з корисною моделлю, підготовлені до збирання лапи долота із шарошками очищують від мастила і забруднень у зоні зварювання на ширину смуги не менш 25,0 мм. Установлюють розміри зварених швів по еталонному зразку, параметри якого забезпечують максимальну механічну стійкість долота при експлуатаційних навантаженнях і мінімальне биття щодо вертикальної осі. Здійснюють попередню перевірку корпуса долота на наявність задирок і забоїн у місцях сполучення корпуса долота і лап, що приєднують до корпуса. Здійснюють зачищення задирок, перевіряють лапи наявність задирок і забоїн на посадковому місці хвостовика, виявлені задирки зачитують, перевіряють наявність продувних отворів у корпусі долота. Установлюють у корпус долота сопло і фіксують у корпусі внутрішню обойму, після чого встановлюють лапи зі змонтованими шарошками так, щоб осі шарошок були спрямовані до центра долота, і перевіряють випередження лап долота за допомогою індикатора. Випередження лап долота не повинно перевищувати 0,3±0,25 мм., а радіальне биття шарошок - до 1,2 мм. 1 UA 101711 U 5 10 15 20 25 30 35 40 45 50 55 60 При порушенні зазначених параметрів виконують коректування і контролюють діаметр долота, що повинен становити 244,5 мм. Зазначений діаметр долота є еталонним і відхилення від установленого діаметра не повинно перевищувати 0,1 мм або бути не менш 0,3 мм. Після перевірки діаметра долота, фіксують лапи і приварюють їх із двох сторін до корпуса долота і, стосовно до кожної лапи, перевіряють правильність установлення замка шарошки і перевіряють якість її обертання. Контролюють зварений шов з'єднання лап з корпусом долота на відсутність пор, підрізів, несплавки і напливів. Виконують зварювальні роботи, а після них перевіряють радіальне биття долота, що становить не більше 1,2 мм, а розмір випередження повинен становити 0,3 мм ± 0,25 мм. Неповністю зібране долото встановлюють на поверхню монтажного стола і на різьбову частину корпуса долота встановлюють захисний ковпак і закріплюють до нього мідний затискач, з'єднаний зі зварювальним апаратом. За допомогою зварювання в нейтральному середовищі заварюють шви, з'єднуючи кожну лапу долота з її корпусом, періодично повертаючи долото після кожного проходу звареного шва. При виконанні зварювальних робіт виконують контроль заповнення оброблення швів за допомогою візуального і ультразвукового контролю. При контролі зварювання перевіряють наявність підрізів і раковин в основному металі, розмір яких повинен бути не більше 1,0 мм. Якісно виконані шви і біляшовні зони зачищають. Поверхню лап і корпуса долота також зачищають від зварювальних бризів до рівня основного металу, притупляють гострі крайки переходів і сполучень, формуючи радіус закруглення не менш 1,0 мм. Установлюють долото на монтажний стіл і наживлюють в отвори корпуса зубки, забивають їх молотком до упору. Обкатування долота роблять не менш 4 хвилин. Після обкатування перевіряють розмір випередження лап долота, яке не повинне перевищувати 0,3±025 мм при радіальному битті 1,2 мм, а також перевіряють різновисотність шарошок, що повинна бути не більше 1,2 мм. Перевіряють геометричні параметри зварених швів у порівнянні зі зразком - еталонним долотом, не допускаючи зменшення геометричних розмірів швів більш ніж на 20 %. Перевіряють якість зварювання на наявність видимих пор і тріщин, а також наявність бризів металу і виступів звареного шва над поверхнею лап долота, а також перевіряють наявність і кількість зубків долота, обертання всіх трьох шарошок, а також відсутність сколів зубків шарошок. Контролюють геометричні розміри внутрішніх пор швів з'єднання лапа - корпус. Перевіряють відсутність у зварених швах дефектів у вигляді включень і пор і тріщин розміром більше 2,0 мм, а також дефектів розміром не більше 1 мм у кількості трьох штук в одному з'єднанні або одного дефекту розміром 2,0 мм в одному з'єднанні. Внутрішні дефекти перевіряють за допомогою ультразвукового дефектоскопа. Після виконання зазначених робіт, долото встановлюють різьбовою частиною нагору, розміщають у ньому роздільник і клапан у зборі. Зібраний клапан контролюють переміщення клапана, відкривання якого повинне становити 20,0±3,0 мм. Клапан повинен повертатися у вихідний закритий стан під впливом пружини. Герметичність клапана перевіряють протокою крізь нього гасу. Витік гасу не повинний перевищувати однієї хвилини. Заявлений спосіб ілюструється схемами, де на фіг. 1 показана вертикальна проекція шарошкового долота; на фіг. 2 - вертикальна проекція корпуса долота; на фіг. 3 - вид частини корпуса долота з боку кріплення лап із шарошками; на фіг 4 - вид корпуса шарошкового долота з нижньої частини. Конструкція пристрою, що реалізована способом, включає три шарошки (1, 2, 3), кожна з яких приєднана до своєї лапи (4). Лапи за допомогою зварювання приєднані до корпуса долота (5). У корпусі розміщений пневматичний клапан (6) і три сопла (7). Ізолює повітряний канал банка (8), а замковий механізм утримує підшипник шарошки за допомогою штифта (9). У корпусі долота (5) розміщений роздільник (10), що забезпечує диференційовану подачу повітряно-водяної суміші до кожної шарошки. Підшипники шарошок постачені роликами (11, 12) та кульками (13), що забезпечують обертання шарошок при бурінні і високому осьовому навантаженні на долото. Спосіб реалізується таким чином. 2 UA 101711 U 5 10 15 20 25 30 35 40 45 50 55 60 Збирання шарошкових доліт здійснюється шляхом кріплення за допомогою зварювання лап 4 постаченими шарошками 1, 2, 3 до несучого корпуса 5, що має конічну різьбу для кріплення до бурової штанги. Зварювальні шви, що виконують при зборці долота повинні витримувати істотне динамічне навантаження при бурінні гірських робіт. Тому підготовка до виконання зварювальних робіт повинна здійснюватися якісно. Для цього зона зварювання лап 4 долота із шарошками 1, 2, 3 і сам корпус 5 повинні бути очищені від масла і забруднень на ширину смуги не менш 25,0 мм. Виходячи з особливостей конструкції шарошкового долота, розміри зварених швів встановлюють по еталонному зразку, параметри якого забезпечують максимальну механічну стійкість долота при експлуатаційних навантаженнях і мінімальне биття долота при бурінні, що негативно позначається на приводах бурового устаткування і його експлуатаційному ресурсі. Перед виконанням зварювальних робіт перевіряють корпус долота 5 на наявність задирок і забоїн у місцях сполучення корпуса долота 5 і лап 4, які приєднуються до корпуса 5. Якщо буде встановлена наявність задирок і забоїн, то їх зачищають або шліфують за допомогою абразивного інструмента. Після цього на посадковому місці хвостовика кожної лапи 4 перевіряють наявність задирок і забоїн. Наявні задирки і забоїни зачищають за допомогою абразивного інструмента. Крім усунення задирок перевіряють наявність продувних отворів у корпусі долота 5, які забезпечують надходження водоповітряної суміші до шарошок. Після виконання підготовчих робіт встановлюють корпус долота 5 різьбовою частиною вниз і встановлюють у нього сопло 7, а також фіксують у корпусі 5 внутрішню обойму. Перед виконанням зварювальних робіт встановлюють лапи зі змонтованими на них шарошками 1, 2, 3 так, щоб осі шарошок 1, 2, 3 були спрямовані до центра долота. Це робиться для того, щоб установити правильність розміщення лап 4 і попередження ексцентрикового биття долота і, відповідно, негативний вплив на бурове у встаткування виникаючих вібрацій. Випередження лап долота перевіряють за допомогою індикатора, яке повинне становити 0,3±0,25 мм. Необхідний розмір випередження виставляють по протилежних крапках потилиці шарошки 1, 2, 3, що лежить на лінії перетинання потиличної поверхні і поверхні першого ряду шарошки 1, 2, 3. Після цього перевіряють радіальне биття шарошок 1, 2, 3. Для шарошкових доліт верстатів типу СБШ - 250 воно повинне становити не більше 1,2 мм Якщо лапи 5 із шарошками 1, 2, 3 піддалися коректуванню по биттю, то їх повторно перевіряють на випередження. Після остаточно зроблених коректувань виконують контроль діаметра долота, що повинно становити 244,5 мм, при цьому не перевищувати 0,1 мм і бути не менш 0,3 мм. Лапи кріплять із двох сторін до корпуса долота 5 таким чином, щоб можливі проводки були спрямовані убік збільшення випередження і зменшення биття. Після кріплення лапи 4 перевіряють на правильність установки замка шарошки і перевіряють її обертання, додаючи невелике зусилля від руки. Одночасно з перевіркою якості обертання шарошки 1, 2, 3, отриманий зварений шов, що кріпить лапи 4 до корпуса долота 5 перевіряють на відсутність пор, підрізів, несплавки і напливів. Також перевіряють зварений шов сопла 7 в корпусі долота 5. Після попередньої зборки на стенді перевіряють радіальне биття долота, що повинне становити не більше 1,2 мм, при цьому розмір випередження повинен становити складове 0,3 мм ± 0,25 мм. Для остаточного збирання долота виконують зварювальні роботи. Для цього встановлюють неповністю зібране долото на поверхню монтажного стола. Після цього на різьбовій частині встановлюють захисний ковпак. До нього закріплюють мідний затискач, підключений до зварювального апарата. Електричне зварювання швів, що з'єднують кожну лапу долота з корпусом, ведуть у нейтральному середовищі СО2 напівавтоматичним зварюванням, при цьому періодично повертають долото після кожного проходу звареного шва на 90°. Виконані зварені шви перевіряються візуально і за допомогою ультразвуку. Після перевірки швів перевіряють наявність підрізів і раковин, розмір яких в основному металі не повинен перевищувати 1,0 мм. Після цього зачищають зварені шви, біляшовні зони і оброблювану поверхню від зварювальних бризів в один рівень з основним металом. Якщо при кріпленні лап 4 до корпуса долота 5 присутні гострі крайки переходів і сполучень, то їх притупляють із радіусом закруглення не менш 1,0 мм. Долото встановлюють на слюсарний складальний стіл, наживляють в отвори корпуса 5 зубки і забивають їх молотком до упору. 3 UA 101711 U 5 10 15 20 25 30 Долото в зібраному виді розміщують на обкатному стенді і обкатують при різних експлуатаційних навантаженнях протягом 4 хвилин. При цьому перевіряють роботу підшипників, що мають кульки 13 і ролики 11, 12. Після цього долото маркують. Обкатане долото остаточно перевіряють на величину розміру випередження лап долота. Розмір випередження не повинен перевищувати 0,3±025 мм, радіальне биття не більше 1,2 мм, а різновисотність зубків шарошок повинна бути не більше 1,2 мм. Геометричні параметри зварених швів виконують у порівнянні з еталонним зразком: долотом, у якого параметри відповідають всім вимогам регламентуючих документів. Зменшення геометричних розмірів швів більш ніж на 20 % не допускається. Не допускається у зварювальному шві видимих пор і тріщин. Крім цього на поверхні долота не допускається наявність бризів металу і виступання звареного шва над поверхнею лап долота. Про виконанні перевірочних робіт установлюють наявність і кількість зубків долота, а також якість обертання всіх трьох шарошок 1, 2, 3 і відсутність сколовши зубків на цих шарошках. Особливому контролю полежать виконані зварені шви. У них перевіряють геометричні розмірів внутрішніх пор шва з'єднання лапа 4 - корпус 5. У цих зварених швах перевіряють відсутність дефектів включень і пор розміром більше 2,0 мм, а також тріщин. Допускається наявність дефектів розміром не більше 1,0 мм у кількості трьох штук в одному з'єднанні або наявність одного дефекту розміром 2,0 мм в одному з'єднанні. Внутрішні дефекти встановлюють, наприклад, за допомогою ультразвукового дефектоскопа. Після контролю наявності дефектів долото встановлюють різьбовою частиною нагору, установлюють у ньому роздільник 10 і пневматичний клапан 6 у зборі. Перевіряють якість ізолювання повітряного каналу банкою 8 та фіксацію замкового механізму, що утримує підшипник шарошки 1, 2, 3 за допомогою штифтом 9. Після встановлення клапана 6, перевіряють його роботу і роботу зворотної пружини. У робочому стані переміщення клапана 6 повинно становити 20,0±3,0 мм без заїдань і повертатися в закритий вихідний стан під впливом пружини. Крім цього клапан 6 перевіряють на герметичність за допомогою протоки, наприклад гасом. При використанні гасу його витік через клапан 6 не повинен перевищувати однієї хвилини. Після перевірки клапана 6 шарошкове долото готове до експлуатаційних навантажень на бурових верстатах. Дослідження і дослідно-промислові випробування показали, що спосіб зборки шарошкового долота забезпечує його високі експлуатаційні характеристики при бурінні свердловин у породах, що мають широкий діапазон фізико-механічних властивостей. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 60 Спосіб збирання шарошкового долота, що включає розміщення в шарошках підшипників, розміщених на осях лап шарошкового долота, з'єднання за допомогою звареного з'єднання лап шарошкового долота з його корпусом, розміщення в корпусі долота клапана, перевірка обертання шарошок і биття долота щодо вертикальної осі, який відрізняється тим, що підготовлені в зборі лапи долота із шарошками очищають, від масла і забруднень у зоні зварювання на ширину смуги не менш 25,0 мм, встановлюють розміри зварених швів по еталонному зразку, параметри якого забезпечують максимальну механічну стійкість долота при експлуатаційних навантаженнях і мінімальне биття щодо вертикальної осі, здійснюють попередню перевірку корпуса долота на наявність задирок і забоїн у місцях сполучення корпуса долота і лап, що приєднують до корпуса, при цьому здійснюють зачищення задирок, перевіряють лапи на наявність задирок і забоїн на посадковому місці хвостовика, виявлені задирки зачищають, перевіряють наявність продувних отворів у корпусі долота і установлюють корпус долота різьбовою частиною вниз, після чого встановлюють у корпус долота сопло і фіксують у корпусі внутрішню обойму, після чого встановлюють лапи зі змонтованими шарошками так, щоб осі шарошок були спрямовані до центра долота і перевіряють випередження лап долота за допомогою індикатора, розмір якого не повинен перевищувати 0,3±0,25 мм, а також перевіряють радіальне биття шарошок, що не повинне бути більш 1,2 мм, при необхідності виконують коректування і контролюють діаметра долота, що повинен становити 244,5 мм, при цьому відхилення від установленого діаметра не повинно бути понад 0,1 мм або не менш 0,3 мм, після чого фіксують лапи і приварюють їх із двох сторін до корпуса долота, а стосовно до кожної лапи перевіряють правильність встановлення замка шарошки і перевіряють її обертання від руки, після чого контролюють зварений шов з'єднання лап з корпусом долота на відсутність пор, підрізів, несплавки і напливів, а після виконання 4 UA 101711 U 5 10 15 20 25 зварювальних робіт перевіряють радіальне биття долота, що становить не більше 1,2 мм, а розмір випередження - 0,3±0,25 мм, після чого встановлюють неповністю зібране долото на струмопровідну поверхню монтажного стола і на різьбову частину корпуса долота встановлюють захисний ковпак з буртом і закріплюють до нього мідний затискач, з'єднаний зі зварювальним апаратом, після чого заварюють зварюванням у нейтральному середовищі шви, що з'єднують кожну лапу долота з її корпусом, періодично повертаючи долото після кожного проходу звареного шва і виконують контроль заповнення оброблення швів разом з ультразвуковим контролем, візуально проводять перевірку наявність підрізів раковин в основному металі більше 1,0 мм, після чого зачищають зварені шви, біляшовні зони, а також поверхню лап і корпуса долота від зварювальних бризів у один рівень з основним металом, а також притупляють гострі крайки переходів і сполучень, формуючи радіус закруглення не менш 1 мм, після цього встановлюють долото на слюсарний стіл, наживляють в отвори корпуса зубки, забивають їх молотком до упору і роблять обкатування долота не менш чотирьох хвилин, після чого перевіряють розмір випередження лап долота, що не повинен перевищувати 0,3±025 мм при радіальному битті 1,2 мм, а також перевіряють різновисотність шарошок, що повинна бути не більше 1,2 мм, після чого перевіряють геометричні параметри зварених швів у порівнянні зі зразком - еталонним долотом, не допускаючи зменшення геометричних розмірів швів більш ніж на 20 %, при цьому перевіряють якість зварювання на наявність видимих пор і тріщин, а також наявність бризів металу і виступ звареного шва над поверхнею лап долота, а також перевіряють наявність і кількість зубків долота, обертання всіх трьох шарошок, а також відсутність сколів зубків шарошок, при цьому контролюють геометричні розміри внутрішніх пор швів з'єднання лапа - корпус і відсутність у зварених швах дефектів у вигляді включень, пор і тріщин розміром більше 2,0 мм, а також дефектів розміром не більше 1,0 мм у кількості трьох штук в одному з'єднанні або одного дефекту розміром 2,0 мм в одному з'єднанні, при цьому внутрішні дефекти перевіряють за допомогою ультразвукового дефектоскопа і розміщають долото різьбовою частиною нагору, установлюючи в ньому роздільник і клапан у зборі, після чого контролюють переміщення клапана, відкривання якого повинно становити 20,0±3,0 мм і повертатися в закритий стан під впливом пружини, після чого виконують перевірку клапана на герметичність протокою гасу, витік якого не повинна перевищувати однієї хвилини. 5 UA 101711 U 6 UA 101711 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: E21B 10/00, E21B 10/08

Мітки: спосіб, шарошкового, долота, збирання

Код посилання

<a href="https://ua.patents.su/9-101711-sposib-zbirannya-sharoshkovogo-dolota.html" target="_blank" rel="follow" title="База патентів України">Спосіб збирання шарошкового долота</a>

Попередній патент: Знімне туалетне сидіння

Наступний патент: Спосіб хірургічного лікування гострого панкреатиту, ускладненого постнекротичною псевдокістою

Випадковий патент: Похідні тіазолідинкарбоксаміду як модулятори рецепторів простагландину f