Спосіб виготовлення санітарно-гігієнічного паперу з макулатурної маси

Номер патенту: 102485

Опубліковано: 10.07.2013

Автори: Андрієвська Людмила Валентинівна, Глушкова Тетяна Геннадіївна, Коптюх Леонід Андрійович

Формула / Реферат

1. Спосіб виготовлення санітарно-гігієнічного паперу з макулатурної маси, що включає її розпускання в гідророзбивачі, розмелювання, оброблення композицією для підвищення білості та очищення від забруднення у флотаційній установці, виливання (формування), висушування і крепування паперового полотна, який відрізняється тим, що до складу композиції для флотаційного оброблення макулатурної маси вводять такі реагенти за співвідношення, % від абсолютно сухого волокна:

луг

1,0-1,5

перекис водню

0,6-0,8

мило ріпакової олії

0,75-0,80

адипінова кислота

0,25-0,30

сіль амонійна сульфоетоксилатів неонолу

0,75-0,80.

2. Спосіб за п. 1, який відрізняється тим, що розраховані кількості реагентів складу для флотаційного оброблення вводять до суспензії макулатурної маси із ступенем помелу 33-37° ШР, масовою часткою волокна (концентрацією) 1,4-2,8 % та рН середовища 7,2-9,4.

3. Спосіб за п. 1, який відрізняється тим, що процес флотаційного оброблення суспензії макулатурної маси проводять за температури 37-42 °С, швидкості обертання маси в барабані флотаційної установки 30-60 об./хв протягом 15-30 хв.

4. Спосіб за п. 1, який відрізняється тим, що крепування паперу з макулатурної маси ведуть до ступеня крепування 9 %.

Текст

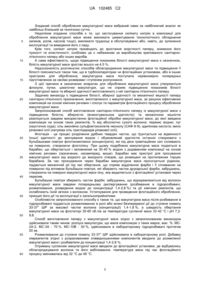

Реферат: Винахід належить до целюлозно-паперової промисловості і може бути використаним на стадіях приготування макулатурної маси з метою підвищення білості макулатурної маси у виробництві санітарно-гігієнічного паперу. Cпосіб виготовлення паперу включає розпускання макулатурної маси в гідророзбивачі, розмелювання, оброблення композицією для підвищення білості та очищення від забруднення у флотаційній установці, виливання (формування), висушування і крепування паперового полотна, який відрізняється тим, що до складу для флотаційного оброблення макулатурної маси вводять такі реагенти за співвідношення, % від абсолютно сухого волокна: UA 102485 C2 (12) UA 102485 C2 луг перекис водню мило ріпакової олії адипінова кислота сіль амонійна сульфоетоксилатів неонолу 1,0-1,5 0,6-0,8 0,75-0,80 0,25-0,30 0,75-0,80. UA 102485 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до целюлозно-паперової промисловості і може бути використаним на стадіях приготування макулатурної маси, а саме з метою підвищення білості макулатурної маси у виробництві санітарно-гігієнічного паперу. Заявка на винахід стосується способу виготовлення паперу, а саме приготування макулатурної маси з підвищеним показником білості, який включає одержання макулатурної маси і введення до неї композиції на основі реагентів для покращення процесу очищення та облагородження макулатурної маси; процес флотаційного оброблення суспензії макулатурної маси з введеними до неї реагентами; виливання (формування) відомим способом на сітці відливного апарата зразків паперу санітарно-гігієнічного призначення, висушування його і крепування. Метою роботи є підвищення показника білості макулатурної маси у виробництві санітарногігієнічного паперу, при цьому забезпечуючи необхідний рівень фізико-механічних властивостей. Недоліком такого паперу санітарно-гігієнічного призначення з макулатури є те, що, коли папір або вироби з нього намокають та зминаються в руці, вони, зазвичай, руйнуються і перетворюються в щільну мокру масу. Тобто вироби з такого паперу мають низький рівень міцності у вологому стані та низьку еластичність, що є небажаним для виробів такого типу, призначених для витирання рідин. Як тільки вони насичуються рідиною - стають некорисними (непотрібними), тобто непридатними для подальшого використання. Також дані види паперу мають недостатню білість та вбирну здатність. В основу винаходу поставлена задача створити покращене паперове полотно, з властивостями, близькими до тканини або рушника, з високою вбирною здатністю структури і низької щільності, які зберігали б цілісність під час намокання і поводили себе подібно до губки, за рахунок вибору і комбінування марок макулатури, способів розмелювання та відповідної підготовки макулатурної маси для формування структури та властивостей паперу і агента для підвищення міцності. Винахід пропонує удосконалений спосіб виготовлення паперу та виробів на його основі з підвищеними показниками білості, вбирної здатності та механічної міцності, які можуть бути забезпечені відповідними умовами підготовки макулатурної маси, композицією з хімічних реагентів для флотаційного процесу оброблення макулатурної маси та параметрами здійснення цього процесу. Відомі способи очищення макулатурної маси від забруднюючих включень під впливом відцентрових сил з одночасним дорозпусканням її під впливом великих напруг зсуву з використанням спеціальних апаратів - турбосепараторів, які мають принципово однакову конструкцію [Смоляницкий Б.З. Переработка макулатуры. - М.: Лесная промышленность, 1980. C. 48-61]. Оптимальної ефективності роботи турбосепаратора досягають за масової частки волокна в суспензії 3,0-4,0 %. Недоліком оброблення макулатурної маси в турбосепараторі є утворення значної кількості флокул, пучків, шматочків волокон, які погіршують процес отримання рівномірної волокнистої маси, а також є причиною зниження вбирної здатності та неоднорідності показника білості паперу, виготовленого з цієї макулатурної маси. Відомий також спосіб [Арцишевская Н.В., Ротанова Н.М, Жвирблите А.К. Социальноэкономические и экологические проблемы лесного комплекса. Тезисы докл. Междунар. научнотехнической конф. Екатеринбург, 1999. - C. 69-170] підвищення білості паперової макулатурної маси під час виробництва санітарно-гігієнічного паперу із застосуванням флотаційного процесу, використовуючи композиції на основі силікату натрію, перекису водню, каустичної соди (NaOH), сірчано-кислого магнію у воді, каніфольного клею за рН середовища 10,0-10,5 од. Відомий спосіб видалення фарби з макулатури задрукованих видів паперу, що також сприяє підвищенню білості паперу [Композиция и способ удаления краски из макулатуры печатных видов бумаги: Calmanti Giulio, Gafa Salvatore, Dadea Giovanni Marica, Gatti Alfouso, Burzio Fulvio, Composition et procide pour le desencrage de dechevts de papiers imprimes [Montedisor s.p.a.] Франц. заявка кл. D21В1/34 № 2406692, заявл. 18.10.78. № 7829637, опубл. 18.05.79.] Макулатурна маса після розбивання в гідророзбивачі для підвищення білості обробляється композицією, що містить, мас. %: сіль жирної кислоти - 5-32; неіоногенну поверхнево-активну речовину - 5-25 (наприклад, первинні і вторинні вищі спирти); аніонні поверхнево-активні речовини - 2-8 (сульфонати або сульфати металів); натрій-карбоксиметилцелюлозу (Na-КМЦ) 1-5; мінеральну лужну сіль - 30-80 (карбонат метасилікат, дисилікат). Макулатурна маса концентрацією 3-15 % у воді за рН 9-12 піддається обробленню на флотаційній установці, що має принципово однакову з іншими конструкцію та принцип дії, за температури 30-80 °C, протягом 8-35 хв з барботуванням повітрям. 1 UA 102485 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згаданий спосіб оброблення макулатурної маси вибраний нами за найближчий аналог як найбільш близький за технічною суттю. Недоліком згаданих способів є те, що застосування силікату натрію в композиції для оброблення макулатурної маси може викликати цементування технологічного обладнання (млинів, ролів, насосів тощо), викликати труднощі в обслуговуванні або, навіть, до зупинення експлуатації та виведення його з ладу. Крім того, силікат натрію призводить до зростання жорсткості паперу, зниження його пухкості та еластичності, особливо це є небажаним за виробництва крепованого санітарногігієнічного паперу або інших виробів. А сама ефективність, щодо підвищення показника білості макулатурної маси є незначною, білість макулатурної маси зростає всього на 4,5 %. Недосконалість розглянутих способів облагородження макулатурної маси та підвищення її білості пояснюється також тим, що в турбосепараторах чи флотаційних установках, або в інших пристроях для оброблення, макулатурна маса поступала нерівномірно попередньо підготовленою за своїми розмірами і ступенем розпускання. З цієї причини в зазначених апаратах для оброблення макулатурної маси утворюються флокули, пучки, шматочки макулатури, що не сприяє підвищенню показників білості макулатурної маси та вбирної здатності виготовленого з неї санітарно-гігієнічного паперу. Задачею винаходу є підвищення білості, вбирної здатності та механічної міцності паперу санітарно-гігієнічного призначення, виготовленого з макулатурної маси, за рахунок ефективних композицій на основі хімічних речовин і сполук та параметрів флотаційного процесу оброблення макулатурної маси. Запропонований спосіб виготовлення санітарно-гігієнічного паперу із макулатурної маси з підвищеною білістю, вбирністю (всмоктувальною здатністю) та механічною міцністю реалізується завдяки використанню флотаційної обробки макулатурної маси, до якої введена композиція на основі таких реагентів, % від абсолютно сухого волокна: перекис водню; луг (каустична сода); сіль амонійна сульфоетоксилатів неонолу (САФ-9-9); адипінова кислота; мило ріпакової олії (натрієва сіль тригліцеридів ріпакової олії). Флотація - це процес розділення дрібних твердих часток, що ґрунтується на відмінності їхньої здатності до змочування водою і обумовлений здатністю останніх створювати з бульбашками повітря флотокомплекси (концентрати), які під дією гравітаційних сил спливають на поверхню, створюючи флотопіну. При цьому подрібнена макулатурна маса подається в барабан, що обертається і заповнений на 30-40 % водою з додаванням композиції на основі хімічних речовин (зазначених, насамперед, вище). Барабан має пристрої для просування макулатурної маси від вхідного до вихідного отворів, що розміщені на протилежних торцях барабана. За час проходження через барабан макулатурна маса просочується рідиною, піддається механічній дії під час обертання, що сприяє відділенню фарби і її спливанню на поверхню під впливом бульбашок повітря, які збирають частки друкарської фарби, забруднень, створюючи на поверхні макулатурної маси піну, яка видаляється з флотаційної установки через перелив. Бульбашки повітря збирають частки фарби, забруднень, що відокремлюються від волокон макулатурної маси завдяки попередньому диспергуванню (розбивання в гідророзбивачі, розмелювання, розведення водою до концентрації 1,4-2,8 %) та дії хімічних реагентів, що ослаблюють їхній зв'язок з волокном. Устаткування для проведення флотаційного оброблення, принцип його дії та експлуатації є загальноприйнятими. Особливістю запропонованого способу є також те, що макулатурна маса після розбивання в гідророзбивачі піддається розмелюванню в ролі або млині безперервної дії до ступеня помелу 33-37° ШР за масової частки волокна (концентрації) 1,4-1,8 %, а швидкість обертання макулатурної маси на флотаторі 30-60 об./хв за температури суспензії маси 32-42 °C і рН 7,29,8. Спосіб виготовлення паперу з макулатурної маси згідно з запропонованим винаходом здійснювали таким чином: розпуск макулатури, що мала композицію з таких марок, мас. %: МС2А-2, МС-3А - 70 %, МС-10В - 30 %, здійснювали в лабораторному гідророзбивачі протягом 20 хв. Розмелювання до ступеня помелу 33-37° ШР здійснювали в лабораторному ролі. Добавку хімреагентів згідно з розрахованими співвідношеннями компонентів вводили до розмеленої макулатурної маси і розбавляли до концентрації 1,4-2,8 %. Отриману суспензію макулатурної маси вводили до флотаційної установки, де відбувались облагороджування волокна та його вибілювання, температура маси під час флотаційного процесу змінювалась від 32 °C до 48 °C. 2 UA 102485 C2 5 10 15 20 25 30 35 40 45 Макулатурну масу після оброблення композицією складу, що містить луг (NaOH), перекис водню, сіль амонійну сульфоетоксилатів неонолу, адипінову кислоту, мило ріпакової олії - вміст цих компонентів змінювали для кожного з варіантів, розбавляли водою до концентрації (масової частки) волокна 0,20 % і подавали на сітку листовідливного апарата і виготовляли зразки 2 паперу масою 1м 32 г, які після висушування піддавали крепуванню до ступеня крепування 9 %. Спосіб за даною заявкою може бути реалізованим на традиційному обладнанні для виготовлення паперу. Перевагою способу за винаходом є також те, що він дає змогу використовувати сировину нижчої вартості - макулатуру замість чистої целюлози, що має високу вартість, та отримати папір санітарно-гігієнічного призначення підвищеної білості, всмоктувальної здатності (вбирності) та механічної міцності. Винахід ілюструється такими прикладами: Приклад 1. Макулатурну масу з композицією марок макулатури, мас. %: МС-2А-2 і МС-3А 70 % і МС-10В - 30 %, після розбивання у гідророзбивачі протягом 20 хв (відомим способом) розмелювали в ролі до ступеня помелу 33 ШР, розбавляли водою до масової частки волокна 1,4 % (концентрація суспензії макулатурної маси). До отриманої суспензії вводили флотореагенти за такого співвідношення компонентів, % від абсолютно сухого волокна: луг - 0,8; перекис водню - 0,6; сіль амонійна сульфоетоксилатів неонолу - 0,75; адипінова кислота - 0,25; мило ріпакової олії - 0,75, і подавали для оброблення на флотаційну установку традиційних будови та принципу дії за рН волокнистої суспензії - 7,2. Температуру суспензії макулатурної маси підвищували за допомогою підігрітої води до 32 °C, час оброблення макулатурної маси в флотаційній установці становив 15 хв, за швидкості обертання барабана установки 30 об./хв. З отриманої після флотаційного оброблення маси, відомим способом на листовідливному апараті виготовляли зразки паперу, які після висушування піддавалися крепуванню до ступеня крепування 9 %. 2 Результати випробування паперу за показниками: маса 1 м , білість, капілярне всмоктування та руйнівне зусилля в машинному і поперечному напрямках проводили за прийнятими в паперовій галузі стандартизованими методами. Приклад 2. Макулатурну масу з композицією марок макулатури, мас. %: МС-2А-2 і МС-3А 70 % і МС-10В - 30 %, після розбивання в гідророзбивачі протягом 20 хв (відомим способом) розмелювали в ролі до ступеня помелу 35° ШР розбавляли водою до масової частки волокна 1,6 % (концентрація суспензії макулатурної маси). До отриманої суспензії вводили флотореагенти за такого співвідношення компонентів, %: луг 1,0 перекис водню 0,7 сіль амонійна сульфоетоксилатів неонолу 0,8 адипінова кислота 0,3 мило ріпакової олії 0,8, і подавали для оброблення на флотаційну установку традиційної будови та принципу дії рН волокнистої суспензії - 8,4. Температуру суспензії макулатурної маси підвищували за допомогою підігрітої води до 40 °C, час оброблення макулатурної маси в флотаційній установці - 20 хв. За швидкості обертання барабана установки - 40 об./хв. З отриманої після флотаційного оброблення маси, відомим способом на листовідливному апараті виготовляли зразки паперу, які після висушування піддавалися крепуванню до ступеня крепування 9 %. Приклад 3. Макулатурну масу з композицією марок макулатури, мас. %: МС-2А-2 і МС-3А 70 % і МС-10В - 30 %, після розбивання в гідророзбивачі протягом 20 хв (відомим способом) розмелювали вролі до ступеня помелу 37° ШР розбавляли водою до масової частки волокна 1,8 % (концентрація суспензії макулатурної маси). До отриманої суспензії вводили флотореагенти за такого співвідношення компонентів, %: луг 1,5 перекис водню 0,8 сіль амонійна сульфоетоксилатів неонолу 0,8 адипінова кислоту 0,3 мило ріпакової олії 0,8, 3 UA 102485 C2 5 10 15 20 25 30 35 40 45 і подавали для оброблення на флотаційну установку традиційної будови та принципу дії, рН волокнистої суспензії - 9,2. Температуру суспензії макулатурної маси підвищували за допомогою підігрітої води до 42 °C, час оброблення макулатурної маси в флотаційній установці - 25 хв за швидкості обертання барабана установки - 60 об./хв. З отриманої після флотаційного оброблення маси, відомим способом на листовідливному апараті виготовляли зразки паперу, які після висушування піддавалися крепуванню до ступеня крепування 9 %. Приклад 4. Макулатурну масу з композицією марок макулатури, мас. %: МС-2А-2 і МС-3А 70 % і МС-10В - 30 %, після розбивання в гідророзбивачі протягом 20 хв (відомим способом) розмелювали в ролі до ступеня помелу 40° ШР розбавляли водою до масової частки волокна 2,8 % (концентрація суспензії макулатурної маси). До отриманої суспензії вводили флотореагенти за такого співвідношення компонентів, %: луг 1,6 перекис водню 0,8 сіль амонійна сульфоетоксилатів неонолу 0,85 адипінова кислота 0,4 мило ріпакової олії 0,9, і подавали для оброблення на флотаційну установку традиційної будови та принципу дії рН волокнистої суспензії - 8,2. Температуру суспензії макулатурної маси підвищували за допомогою підігрітої води до 48 °C, час оброблення макулатурної маси в флотаційній установці - 30 хв. За швидкості обертання барабана установки - 65 об./хв. З отриманої після флотаційного оброблення маси, відомим способом на листовідливному апараті виготовляли зразки паперу, які після висушування піддавалися крепуванню до ступеня крепування 9 %. Приклад 5. Макулатурну масу з композицією марок макулатури, мас. %: МС-2А-2 і МС-3А 70 % і МС-10В - 30 %, після розбивання в гідророзбивачі протягом 20 хв (відомим способом) розмелювали в ролі до ступеня помелу 32° ШР (згідно з технологічним регламентом виробництва паперу санітарно-гігієнічного призначення з макулатури Київського картоннопаперового комбінату) за концентрації 3,2 % без флотаційного оброблення. Температура суспензії макулатурної маси 30 °C. З отриманої маси, відомим способом на листовідливному апараті виготовляли зразки паперу, які після висушування піддавалися крепуванню до ступеня крепування 9 %. Приклад 6. Зразки паперу виготовляли згідно з аналогом. Макулатурну масу з композицією марок макулатури, мас. %: МС-2А-2 і МС-3А - 70 % і МС-10В - 30 %, після розбивання в гідророзбивачі протягом 20 хв (відомим способом), розбавляли водою до концентрації 8 %, до отриманої суспензії вводили флотореагенти згідно з описом патенту, взятого за аналог, за такого співвідношення компонентів, % від абсолютно сухого волокна: натрієва сіль оцтової 12 (сіль жирної кислоти кислоти) 10 (неіоногенна цукровий поверхнево-активна алкілполіглюкозид речовина) алкілбензосульфонат натрію 5 NaКМЦ 4 силікат натрію 40, і подавали для оброблення на флотаційну установку традиційної будови та принципу дії, рН волокнистої суспензії - 10,2. Температуру суспензії макулатурної маси підвищували за допомогою підігрітої води до 48 °C, час оброблення макулатурної маси в флотаційній установці - 25 хв. За швидкості обертання барабана установки - 60 об./хв. З отриманої після флотаційного оброблення маси, відомим способом на листовідливному апараті виготовляли зразки паперу, які після висушування піддавалися крепуванню до ступеня крепування 9 %. Характеристика макулатурної маси та процесу флотаційного оброблення зведені в табл. 1. Результати випробування зразків паперу, виготовлених згідно з заявкою на винахід (приклад 14), без флотаційного оброблення (приклад 5) та згідно з аналогом (приклад 6) зведені в табл. 2 4 UA 102485 C2 Таблиця 1 Характеристика макулатурної маси та композиція складу процесу флотаційного оброблення Варіант 1 2 3 4 5 (без флотаційного оброблення) 6 аналог (найближчий аналог) Макулатурна маса Масова частка волокна Ступінь помелу,° ШР (концентрація, %) 33 1,4 35 1,6 37 1,8 40 2,8 Температура, °C 32 40 42 48 32 3,2 30 Без додаткового розмелювання 8 48 Продовження таблиці 1 Характеристика макулатурної маси та композиція складу процесу флотаційного оброблення Флотаційне оброблення макулатурної маси, композиція складу співвідношення компонентів, % Сіль Швидкість Каусамонійна обертання Час флотаМило тична Перекис сульфо- Адипінова рН флотаційного Варіант ріпакової сода, водню етоксилатів кислота суспензії ційного оброблення, олії (NaOH) неонолу барабана, хв (САФ) об./хв 0,8 0,6 0,75 0,25 0,75 7,2 30 15 1 1,0 0,7 0,8 0,3 0,8 8,4 40 20 2 1,5 0,8 0,8 0,3 0,8 9,2 60 25 3 1,6 0,8 0,85 0,4 0,9 8,2 65 30 4 Na-сіль Цукровий 5 (без Алкілбензооцтової алкілполіСилікат Na KM флотаційного сульфонат 10,2 60 25 кислоти- глюкозидNa-40 Ц-4 оброблення) Na-5 12 10 6 аналог (найближчий аналог) Таблиця 2 Результати випробування зразків паперу виготовлено з макулатурної маси, що піддана флотаційному обробленню згідно з заявкою на винахід та аналогом Показники паперу, виготовленого з макулатурної маси, що піддана флотаційному обробленню 2 Маса паперу площею 1 м , г Білість, % Капілярне всмоктування в середньому за двома напрямками за 10 хв, мм Руйнівне зусилля, Н: в машинному напрямку в поперечному напрямку Варіанти (приклади) 1 2 3 4 5 6 32,1 56,6 32,0 59,4 32,1 62,4 31,9 61,4 32,1 49,6 32,0 54,8 24 26 29 27 22 24 3,2 3,6 3,8 3,6 3,0 3,4 1,8 2,0 2,2 1,8 1,7 1,8 5 UA 102485 C2 5 10 15 20 25 30 35 40 45 Як свідчать результати досліджень та аналіз отриманих даних, запропонований спосіб виготовлення паперу з макулатурної маси сприяє підвищенню показників його білості, вбирної здатності та механічної міцності, при чому ефект досягається за незначної витрати хімікатів, що меншою мірою викликає забруднення навколишнього середовища. Позитивні результати, на нашу думку, досягаються за рахунок додаткового розмелювання макулатури до 33-37° ШР, що сприяє отриманню рівномірно розробленого, більш однорідного за розмірами волокна, що сприяє більш ефективному доступу до нього хімікатів і завдяки цьому, відділенню від нього часток фарби, забруднень, в т.ч. не волокнистого характеру, що і приводить до підвищення білості, вбирної здатності та механічної міцності паперу. Також ефекту покращення властивостей паперу сприяли визначені параметри макулатурної маси (масова частка волокна в суспензії (концентрація), рН, швидкість обертання флотаційного барабана, час флотаційного оброблення та температура суспензії макулатурної маси). За підвищення температури до 48 °C спостерігається зниження механічної міцності, вбирної здатності, а показник білості паперу не має зростання. Причиною цього є те, що підвищена температура призводить до пластівцеутворення, агрегатування та часткового ороговіння волокна макулатурної маси (викликає нерівномірність анізотропію структури поверхні, а, природно, і властивостей паперу). Кращі показники якості досягнуті за таких умов підготовки макулатурної маси: ступінь помелу - 37° ШР, концентрація 1,8, температура 42 °C, витрати хімікатів: NaOH-1,5, перекис водню - 0,8, сіль амонійна сульфоетоксилатів неонолу і мило ріпакової олії - 0,8, адипінова кислота - 0,3, рН суспензії - 9,2; швидкості обертання барабана для флотаційного оброблення 60 об./хв та час оброблення 2025 хв. Таким чином, оптимальна ефективність процесу флотаційного оброблення досягається за масової частки волокна в суспензії макулатурної маси 1,4-2,8 %, ступеня його розмелювання 33-37° ШР та температури суспензії макулатурної маси під час флотаційного оброблення 3742 °C, композицією та співвідношенням між хімічними реагентами складу для оброблення макулатурної маси. Як видно з даних таблиць папір з макулатурної маси, що пропонується, має кращі властивості за показниками білості, вбирної здатності і механічної міцності, не поступається, а навіть є вищим ніж для паперу за аналогом за цими показниками. Зазначені переваги забезпечуються новим технічним рішенням, що може бути реалізовано в умовах виробництва без особливих труднощів і витрат. Таким чином, макулатурна маса після таких умов розмелювання і флотаційного оброблення композицією з вибраних хімічних речовин, завдяки інтенсивному перемішуванню та набуханню сприяє отриманню більш однорідних целюлозних волокон, зростанню пластичності і здатності до створення прямого контакту між ними під час виливання (формування) структури паперу і водневих зв'язків між волокнами на стадії сушіння. Це забезпечує підвищення механічної міцності паперу, про що свідчить зростання руйнівного зусилля в машинному і поперечному напрямках у порівнянні з аналогом. Так, білість паперу зростає більше ніж на 26 % у порівнянні з папером без оброблення комплексом хімікатів, і на 14 % у порівнянні з аналогом, вбирна здатність на 32 % і 21 % відповідно. Тобто використання макулатурної маси після оброблення комплексом хімічних реагентів, відповідним чином розмеленої та підданій флотаційному обробленню за розроблених складом хімічних реагентів та параметрів процесу флотації, сприяє покращенню споживних властивостей санітарно-гігієнічного паперу, зниженню витрат на використання чистої целюлози (високої вартості). ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб виготовлення санітарно-гігієнічного паперу з макулатурної маси, що включає її розпускання в гідророзбивачі, розмелювання, оброблення композицією для підвищення білості та очищення від забруднення у флотаційній установці, виливання (формування), висушування і крепування паперового полотна, який відрізняється тим, що до складу композиції для флотаційного оброблення макулатурної маси вводять такі реагенти за співвідношення, % від абсолютно сухого волокна: луг 1,0-1,5 перекис водню 0,6-0,8 мило ріпакової олії 0,75-0,80 адипінова кислота 0,25-0,30 6 UA 102485 C2 5 сіль амонійна сульфоетоксилатів неонолу 0,75-0,80. 2. Спосіб за п. 1, який відрізняється тим, що розраховані кількості реагентів складу для флотаційного оброблення вводять до суспензії макулатурної маси із ступенем помелу 33-37° ШР, масовою часткою волокна (концентрацією) 1,4-2,8 % та рН середовища 7,2-9,4. 3. Спосіб за п. 1, який відрізняється тим, що процес флотаційного оброблення суспензії макулатурної маси проводять за температури 37-42 °С, швидкості обертання маси в барабані флотаційної установки 30-60 об./хв протягом 15-30 хв. 4. Спосіб за п. 1, який відрізняється тим, що крепування паперу з макулатурної маси ведуть до ступеня крепування 9 %. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of sanitary-hygienic paper of recycled pulp

Автори англійськоюKoptiukh Leonid Andriiovych, Hlushkova Tetiana Hennadiivna, Andrievska Liudmyla Valentynivna

Назва патенту російськоюСпособ изготовления санитарно-гигиенической бумаги из макулатурной массы

Автори російськоюКоптюх Леонид Андреевич, Глушкова Татьяна Геннадиевна, Андриевская Людмила Валентиновна

МПК / Мітки

МПК: B03D 1/001, D21C 5/02

Мітки: виготовлення, макулатурної, санітарно-гігієнічного, маси, спосіб, паперу

Код посилання

<a href="https://ua.patents.su/9-102485-sposib-vigotovlennya-sanitarno-gigiehnichnogo-paperu-z-makulaturno-masi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення санітарно-гігієнічного паперу з макулатурної маси</a>

Попередній патент: Спосіб переобладнання судна

Наступний патент: Спосіб виготовлення санітарно-гігієнічного паперу з макулатурної маси

Випадковий патент: Спосіб годівлі ремонтного молодняку кролів